H型静电聚结分离器油水分离技术研究

- 格式:pdf

- 大小:175.75 KB

- 文档页数:3

油气集输联合站油气水三相分离技术研究油气集输联合站油气水三相分离技术是油气采集、输送、处理中的一个重要环节,其主要作用是将水、油、气三相分离,保证油气品质和采集效率。

本研究旨在分析油气联合站油气水三相分离技术应用现状、存在的问题,进而提出一些改进方案。

一、现有技术应用现状(一)常见的油气水三相分离技术1、重力分离法:即利用液体之间密度差异进行分离。

2、离心分离法:即利用高速旋转力产生离心力,将混合相分离。

3、膜分离法:利用半透过膜对不同粒径、不同组成物质进行分离。

4、气浮分离法:气浮分离技术是一种用气泡分离杂质及浮减污水中悬浮颗粒和油脂的方法。

(二)应用现状目前油气联合站主要采用的是重力分离法和离心分离法。

重力分离法适用于流量较小、水含量较少的产液,效果较好。

而离心分离法则适用于高流量、水含量大的产液的分离。

但现存的油气水三相分离技术在面对高含水油田或者低品质油田时的水分离效果有限,往往需要经过多次分离才能达到理想的分离效果,对产量、效益造成不小的影响。

二、存在的问题(一)分离效率低现有的油气水三相分离技术尤其是在高含水油田或者低品质油田时,分离效率较低,并且需要经过多次分离才能够达到理想的分离效果。

(二)设备维护成本高在常规的油气水三相分离设备中,需要更换或清理各类零部件和仪器,导致设备维护成本增加,也浪费了时间和金钱资源。

(三)设备投资费用高常规的油气水三相分离设备投资大、设备数量多,耗费资金,有不必要的浪费。

(四)不适应多种类型沉积物常规的油气水三相分离设备只适用于某些类型的油田,对于多种类型的沉积物处理效果不尽相同。

三、改进方案(一)采用现代化技术采用现代化的油气水三相分离技术,如膜分离或气浮分离等,可以提高分离效率,降低维护、投资成本。

(二)加强管理加强管理,制定科学的管理标准,对设备进行维护,提高设备的使用寿命,以减少设备故障影响产量效益。

(三)智能化控制可以通过智能化控制,降低设备维护成本,提高设备的使用寿命,减少设备停机时间,提高效率和产量。

静电场下油水两相微观聚结特性研究的开题报告

1. 研究背景和意义

油水两相微观聚结是在静电场下发生的物理现象,它广泛存在于各种领域中,例如在石油开采中,水和油是常见的两种相,而在油水分离过程中,电场作用下,这两种相会在一定程度上聚结,从而提高分离效率;在环境治理中,微观聚集油烟粒子同样需要静电场才能发生,因此对油水两相在静电场下的微观聚集特性进行研究对加强石油开采效率、改善环境治理等具有重要的实际应用价值。

2. 研究现状

已经有一些研究对静电场下油水两相的微观聚集特性进行了探讨,例如,一些研究使用了电容法、电导法、激光粒度仪等手段来探测微观油水聚集体的分布、形态和大小等特征;但是,目前对于该现象的机理仍不十分清晰,仍需要更为深入的研究。

3. 研究内容和方法

本研究将针对油水两相微观聚集特性在静电场下的机理进行深入研究,具体包括以下方面:

(1)静电场对油水两相聚集特性的影响机制研究:采用电容法、电导法等手段探测微观油水聚集体在不同电场强度下的分布、形态和大小等特征,并研究静电场对油水两相微观聚集的作用机制。

(2)静电场作用下油水聚集体的形态演变和动力学研究:采用激光粒度仪、显微镜等手段对油水相的聚集体进行定量分析,并研究静电场对聚集体形态和动力学的影响。

4. 预期结果和意义

通过本研究,我们预计可以获得以下成果:

(1)揭示油水聚集体在静电场作用下的聚集机理,为该领域的研究提供新的理论支持。

(2)分析油水聚集体的形态演变和动力学,揭示静电场对聚集体的影响规律,为相关领域提供实验依据。

(3)为加强石油开采效率、改善环境治理等问题提供新的解决方案和技术支持。

油气集输联合站油气水三相分离技术研究【摘要】三相分离技术在油气领域具有重要意义,有助于提高油气生产效率、减少环境污染、降低生产成本。

本文通过对油气水三相分离技术的现状、关键问题、发展趋势以及油气集输联合站的发展现状进行分析,探讨了油气集输联合站油气水三相分离技术的关键内容和重要性。

研究表明,油气水三相分离技术的发展趋势是向高效、环保、节能的方向发展,而油气集输联合站的发展也需要依靠先进的技术进行支持。

研究油气集输联合站油气水三相分离技术对于提升油气生产效率、保护环境、进一步降低生产成本具有重要意义。

未来的研究方向将是解决油气水三相分离技术中的关键问题,并不断优化技术,推动油气集输联合站油气水三相分离技术的进一步发展。

【关键词】油气集输联合站、三相分离技术、研究、发展现状、关键问题、发展趋势、重要性、未来研究方向1. 引言1.1 背景介绍油气集输联合站油气水三相分离技术是当前石油工业中一个重要的研究领域。

随着全球油气资源的逐渐枯竭和环境保护要求的不断提高,油气水三相分离技术的研究和应用显得尤为重要。

目前,传统的油气水三相分离技术存在着很多局限性,如难以实现高效、经济、环保的分离效果,对设备和能源的消耗较大等问题。

开展油气集输联合站油气水三相分离技术研究具有重要意义。

1.2 研究意义石油和天然气资源是国家各大能源企业最重要的产业之一,而油气集输联合站作为石油和天然气资源的重要中转和处理站点,在整个油气输送链中起着至关重要的作用。

随着石油和天然气产量的不断增加,油气集输联合站所面临的油气水三相分离问题也日益凸显出来。

研究油气水三相分离技术的意义在于提高油气集输联合站的处理能力,降低运营成本,减少环境污染,保障油气资源的有效利用。

目前,传统的油气水三相分离技术存在效率低、设备复杂和运行成本高的问题,需要通过技术创新来解决这些挑战。

深入研究油气水三相分离技术,探索新的技术路径和解决方案,对提高我国石油和天然气资源的利用效率,促进油气产业的可持续发展具有重要意义。

高频聚结油水分离技术装置在油田生产中的运用油田是指地下蕴藏丰富的石油资源的地质构造,是石油勘探与开发的重要领域。

在油田生产过程中,油水分离是一个非常关键的环节,对于提高石油采收率、减少环境污染具有重要的意义。

而高频聚结油水分离技术装置在油田生产中的运用,可以有效实现油水分离、提高油品质量和减少生产成本,下面将对其进行介绍和分析。

一、高频聚结油水分离技术装置的原理高频聚结油水分离技术是一种利用高频电磁场将油水混合物中的微小油滴聚结成大油滴,以便于后续分离的技术。

这种技术利用高频电磁场作用于油水混合物中的微小油滴,使其产生相互吸引力,在瞬间形成大油滴,大油滴的密度大于水,因此可以自然沉降到水面上,从而实现油水分离的效果。

这种技术相比传统的物理和化学分离方法,具有分离效率高、操作简单、无需添加化学药剂等优点。

1. 油井采油过程中的应用在油井采油过程中,地下含有大量的杂质和含水层,采出的原油中含有大量的水分。

采用高频聚结油水分离技术装置可以在地面将原油中的水分离出来,提高原油的纯度和品质,同时减少后续加工过程中的处理成本。

2. 石油储存中的应用在石油储存过程中,石油常常与地下水混合,形成混合物存储于储油罐中。

采用高频聚结油水分离技术装置可以在储油罐中将油水分离,减少水分对于石油品质的影响,延长了石油的保存时间。

1. 高效性:采用高频聚结油水分离技术装置可以在短时间内将微小油滴聚结成大油滴,提高了油水分离的效率。

2. 环保性:高频聚结油水分离技术无需添加化学药剂,不会产生二次污染,对环境的影响较小。

3. 降低成本:采用高频聚结油水分离技术装置可以减少后续的加工和处理成本,提高了生产效益。

4. 操作简单:高频聚结油水分离技术装置的操作简单,无需复杂的设备和技术,减少了操作人员的技术要求和培训成本。

随着油田开采的不断深入和石油资源的逐渐减少,对于油田生产中的油水分离技术提出了更高的要求。

高频聚结油水分离技术装置具有高效、环保、低成本等优势,因此有着良好的发展前景。

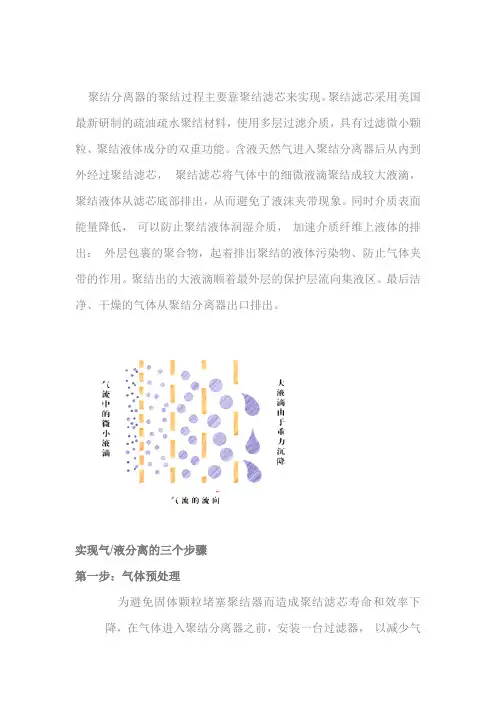

聚结分离器的聚结过程主要靠聚结滤芯来实现。

聚结滤芯采用美国最新研制的疏油疏水聚结材料,使用多层过滤介质,具有过滤微小颗粒、聚结液体成分的双重功能。

含液天然气进入聚结分离器后从内到外经过聚结滤芯,聚结滤芯将气体中的细微液滴聚结成较大液滴,聚结液体从滤芯底部排出,从而避免了液沫夹带现象。

同时介质表面能量降低,可以防止聚结液体润湿介质,加速介质纤维上液体的排出:外层包裹的聚合物,起着排出聚结的液体污染物、防止气体夹带的作用。

聚结出的大液滴顺着最外层的保护层流向集液区。

最后洁净、干燥的气体从聚结分离器出口排出。

实现气/液分离的三个步骤第一步:气体预处理为避免固体颗粒堵塞聚结器而造成聚结滤芯寿命和效率下降,在气体进入聚结分离器之前,安装一台过滤器,以减少气体中的固体颗粒。

过滤器使得整个过滤聚结分离系统性能更加完善,运行费用更加降低。

第二步:气/液聚结过程经过预处理的天然气首先进入聚结分离器的下层集液空间,由于体积膨胀,会有部分液体析出,这部分液体进入下层集液区:含液气体向上进入聚结分离区,经过聚结滤芯的作用,聚结出的液滴越来越大,并逐渐移向分离区。

第三步:气/液分离过程经过聚结过程的大液滴一旦形成,就必须对其进行分离。

对于气体系统,我们在滤芯中留出了一定的空间,可以控制气体的出口流速,防止夹带聚结出来的液滴。

液液分离:基本结构及各部名称聚结滤芯是由多种复合材料经特殊工艺加工而成,具有亲水特性,它不仅能滤除介质中的机械杂质,而且还能通过破乳、聚结,使乳化状态的水从介质中分离出来,并聚结为较大的水滴,以利于进一步实现介质的净化。

聚结滤芯主要选用经过表面处理的玻璃纤维或者聚酯纤维作为聚结介质,滤材的结构通过特殊设计,使得过滤介质具有良好的聚结性能。

过滤精度可达0.1μm。

过滤原理:油、水和其他液体的液滴,被聚结器内部的超细纤维捕捉,这些微米级纤维对气流形成了曲折的通道,迫使固体颗粒和液体雾滴在惯性碰撞、扩散拦截和直接拦截三种过滤机理的作用下,被超细纤维捕获,液体表面张力使小液滴聚结成较大型液滴,由于重力作用,大型液滴沉降至容器底部。

高浓度油水混合物的快速分离技术研究一、引言随着石油勘探和开采的不断发展,高浓度油水混合物的处理成为了一个重要的环保课题。

高浓度油水混合物不仅会危害水资源,同时对生态环境也有着严重的威胁。

因此,研究高浓度油水混合物的快速分离技术对于环境保护至关重要。

二、高浓度油水混合物的分类高浓度油水混合物的种类繁多,可分为两类:永久性油水混合物和可回收油水混合物。

永久性油水混合物是指多年处理不完全或者不能有效处理的油水混合物。

在这种情况下,高浓度的油和水无法有效地分离,处理成本高,对环境影响大。

可回收油水混合物是指能够经过一定的处理方式分离出油和水,并能够再利用的油水混合物。

这类油水混合物中油的浓度较低,处理成本相对较低。

三、高浓度油水混合物的处理方式1.化学处理法化学处理法是指利用一些化学试剂对高浓度油水混合物进行处理。

通常采用的化学试剂有高分子吸附剂、表面活性剂等。

这种方法的处理效果较好,能够有效地分离油和水,但是化学剂对环境的污染也较为严重,处理成本也比较高。

2.机械处理法机械处理法是指通过机械设备对高浓度油水混合物进行处理。

通常采用的机械设备有离心机、旋转分离器等。

这种方法的处理效果较好,能够有效地分离油和水,但是设备成本较高,处理成本也比较高。

3.生物处理法生物处理法是指将油水混合物放入适当的生物反应器中,通过微生物对其中的油类成分进行分解和生物降解。

该方法的处理效果良好,不仅具有较高的油水分离效率,同时对环境的污染也较低。

四、高浓度油水混合物的快速分离技术在传统的高浓度油水混合物处理技术之外,还有一些新型的快速分离技术。

1.超声波法超声波法是指利用超声波对高浓度油水混合物进行分离。

在超声波的作用下,油和水会发生相转化,从而实现快速分离。

该方法快速、高效、成本低,对环境的污染也极小。

2.电化学法电化学法利用电化学反应将高浓度油水混合物进行分离。

油和水分别成为阳极和阴极,在电场的影响下,快速地分离出来。

先进的油水分离技术介绍目前比较常用的的油水分离方法主要有膜法分离、重力式分离、离心式分离、电分离、吸附分离、气浮分离等。

膜法分离膜法分离GTM膜是一种新型的无机管式膜组件,这种膜组件是通过高温烧结工艺制作一种非对称结构的无机膜元件。

因为其亲水性好、化学和热稳定佳,可以广泛应用于油水分离、强酸强碱和高温极性PH 等应用领域。

重力式分离重力式分离由于油、气和水的相对密度不一样,有一定比例的油水混合物在标准大气压和常温下,当含油废水水处理系统处于平衡时,油、水、气就会分层。

当密度较轻的组分处于层流状态时,组分较重液滴根据George Gabriel Stokes公式的运动规律沉降,重力式沉降分离型设备就是根据George Gabriel Stokes基本原理进行设计。

由斯托克斯公式得出组分沉降速度与油中水分子半径的平方成正比,与水油溶液的密度差成正比,与油的粘度成反比。

通过增大水分密度,扩大油水密度差,减小油液粘度可以提高沉降分离速度,从而提高分离效率。

离心分离离心分离利用油水密度的不同,使高速旋转的油水混合液产生不同的离心力,从而使油与水分开。

由于离心设备可以达到非常高的转速,产生高达几百倍重力加速度的离心力,因此离心设备可以较为彻底地将油水分离开,并且只需很短的停留时间和较小的设备体积。

由于离心设备有运动部件,日常维护较难,因此目前只应用于试验室的分析设备和需要减小占地面积的场所。

利用离心分离原理工作的一种主要设备是水力旋流器,它用于将作为连续相的液体与作为分散相的固粒、液滴或气泡进行物理分离的设备。

分散相与连续相之间的密度差越大,两相就越容易分离。

与重力场中的情况类似,在两相之间的密度差一定的条件下,分散相的颗粒直径越大,在重力场中达到平衡状态时两相之间反向运行的速度差越大,因此就越容易分离。

电脱分离电脱分离电蒸发作为油水处理的最终手段,在油田和炼油厂得到广泛应用,其原理是乳状液置于高压的交流或直流电场中,由于电场对水滴的作用,削弱了乳状液的界面膜强度,促进水滴的碰撞、合并,最终聚结成粒径较大的水滴,从原油中分离出来。

对高效小型油气水分离技术的研究 摘要:为解决某地区油田复杂小断块边远井站原油处理达标问题,根据沉降脱水原理,综合应用重力沉降脱水与水洗油技术、加热分离技术、不锈钢双波纹压延填料聚集脱水技术、气浮脱水效应,油气水流程自控技术等,研制出高效小型油气水分离装置。 关键词:边际井;油气水分离;结构;原理;应用 国内小断块油田边远井站原油均采用多井(单井)汽车拉油方式运至联合站集中处理,既增加了运输成本,又加大了联合站设备负荷和污水量,使原油处理难度增加,污水过剩。已开发的高效三相分离器处理液量较大,均在500~2 000m3/d及以上,投资大,仅适用于联合站等油气相对集中的站场,用于边远井站不经济。某地油田为复杂小断块油田,边远井站较多,原油处理方式与其他小断块油田基本相同,即采用汽车拉油方式,也存在此类问题。因此,研制和开发高效小型油气水分离装置,将含水原油处理至合格原油运至联合站或就地外销,可减少联合站的负担,节省运输成本,提高经济效益。 1高效小型油气水分离装置的研制 2006年,某地油田设计院以t83集油站应用为背景,研制和开发了dn2 000×4000高效小型油气水分离装置。该装置设计处理能力油量≤70m3/d,水量≤210m3/d,液量≤280m3/d;处理后原油含水≤2%,污水含油<300mg/l。在t83站应用后,处理后原油含水≤1.1%, 污水含油7.14~80.4mg/l,达到设计要求。 1.1装置结构 研制并开发的dn2000×4000高效小型立式三相分离装置,具有结构简化、体积小的特点,应用油水比重差的重力分离原理,达到油气水分离的目的。装置结构如图1,设内室气液分离,油水进布液器,游离水分离,低含水油通过水洗层聚集,进入加热分离段(加大油水比重差),再进入不锈钢双波纹压延填料层(厚300mm)碰撞、聚集,缩短沉降距离,再经自然分离段进行油水分离,油进入油室。少量水经油水分离与游离水汇集,经集水管进入水室。溶解气分离后与初始分离气进一步除油后经设备顶部排出。油水界面通过无级界面调节器设定。 1.2技术原理 1.2.1水洗油技术[1] 表征油水分离特征的一个更近似的公式是修正后的斯托克斯公式: 式中:u为液滴沉降或上浮速度,m/s;ρw为分散相密度, kg/m3;ρo为连续相密度, kg/m3;μw为分散相粘度,pa.s;μo为连续相粘度, pa.s;r为液滴半径,m。通常μo远大于μw,因而油珠在水中的上浮速度uo与水珠在油相中的下沉速度uw有如下近似关系:uo=2uwμo/3μw。t83块含水油,一般颗粒半径为r的油珠在水中的上浮速度比同等粒径的水珠在油中的下沉速度大55倍以上,因 此我们成功应用了油从水中上浮即水洗油技术,通过水洗层,提高油水分离速度,上浮速度大大加快。 1.2.2加热分离技术[2] 分离温度越高,分离效果越好,但能耗增加,因此在确保原油分离效果的情况下,分离温度越低越好。在高效小型油气水分离装置油水界面以上设1组加热器,尽量减少污水升温热耗,节省热耗约5%,油升温4~5℃,加大油水比重差,便于脱水,同时降低了设备造价。 1.2.3不锈钢双波纹压延填料聚集脱水技术[3] 选择不锈钢双波纹压延填料,为液滴提供了较多的碰撞表面积,双波纹板因板间隙不断改变,流体通道截面不断变化,加速了乳化液滴的破裂,增进了油水颗粒的聚结,增大了粒径,提高了沉降与上浮速度,加快了油水分离速度。不锈钢双波纹压延填料层厚度设为300mm,迄今为止为某地油田三相分离器最薄,面积也较小,减少了投资,满足了液滴聚集和分离要求。 1.2.4气浮脱水效应 在0.2mpa控制压力下,油中有大量的溶解气,且气泡小,分布均匀,减小了油相密度,加大了油水比重差,乳化油易粘附于气泡上,利用气体的上浮力,加快了上浮速度。如粒径为1.5μm的油珠,上浮速度不大于0.001mm/s,粘附在气泡上后,上浮速度增加约900倍,随着油水分离和油层上升,压力变小,气体膨胀,气泡直径变大,甚至破裂,便于聚集和重力分离,加速了油水分离速度,可获得更好的 脱水效果。 1.2.5其他 油气水三路流程控制采用气动控制仪,达到某地油田三相分离的自控水平。 2在t83集油站的应用 2.1t83集油站集输现状 t83集油站进站液体包括t83区块、t89区块、t79区块以及t90区块的油气水混合液,油品性质见表1,其中t83块是管输进站,其余均为车拉油进站,进站混合物通过高效小型油气水分离装置分离后,原油进400m3储油罐,经装车泵外运。 2.2一般流程(无卸油冲击负荷)生产运行情况 2008年7月10日至9月8日无卸油冲击负荷下,t83集油站生产运行情况见表3。从表3看出:脱水原油含水平均为0.84%,最大为1.1%;污水含油为7.14~80.4mg/l。 2.3卸油冲击负荷下原油脱水效果 2008年7月10日至9月8日在卸油冲击负荷下,t83集油站生产运行情况见表4。从表4看出,瞬时油量最大达16m3/h(折合384m3/d),瞬时污水量最大达18m3/h(折合432m3/d),均大幅超过三相分离器处理能力,在此情况下,脱出原油含水不大于5%,污水含油约531mg/l,满足规范要求的污水含油不大于1 000mg/l的质量指标。 3在s14集油站的推广应用 2009年在s14集油站推广应用,因伴生气较多,采用了dn2000×4300立式三相分离器,油水处理功能和处理量与dn2000×4000立式三相分离器相同,目前(2010年1月)处理油量约为110~120t/d,处理水量约180~190t/d,综合含水达61%,处理伴生气量约3 500m3/d,处理油量最大为146m3/d,超过dn2000×4300立式三相分离器处理油量≤70m3/d的2倍,但进液量均匀,运行参数稳定。脱水温度46℃左右,温度较低,三相分离器出油含水≤1.8%, 6天平均为0.74%;出水含油≤194.7mg/l, 6天平均为79.5mg/l,处理效果较好。 4结束语 现场应用表明,高效小型油气水分离装置有效解决了某地油田复杂小断块油藏边远井站的原油处理问题,油气水分离效果好,各项指标达到规范要求。该小型油气水分离装置可以在相应规模的站场推广应用。 注:文章内所有公式及图表请用pdf形式查看。