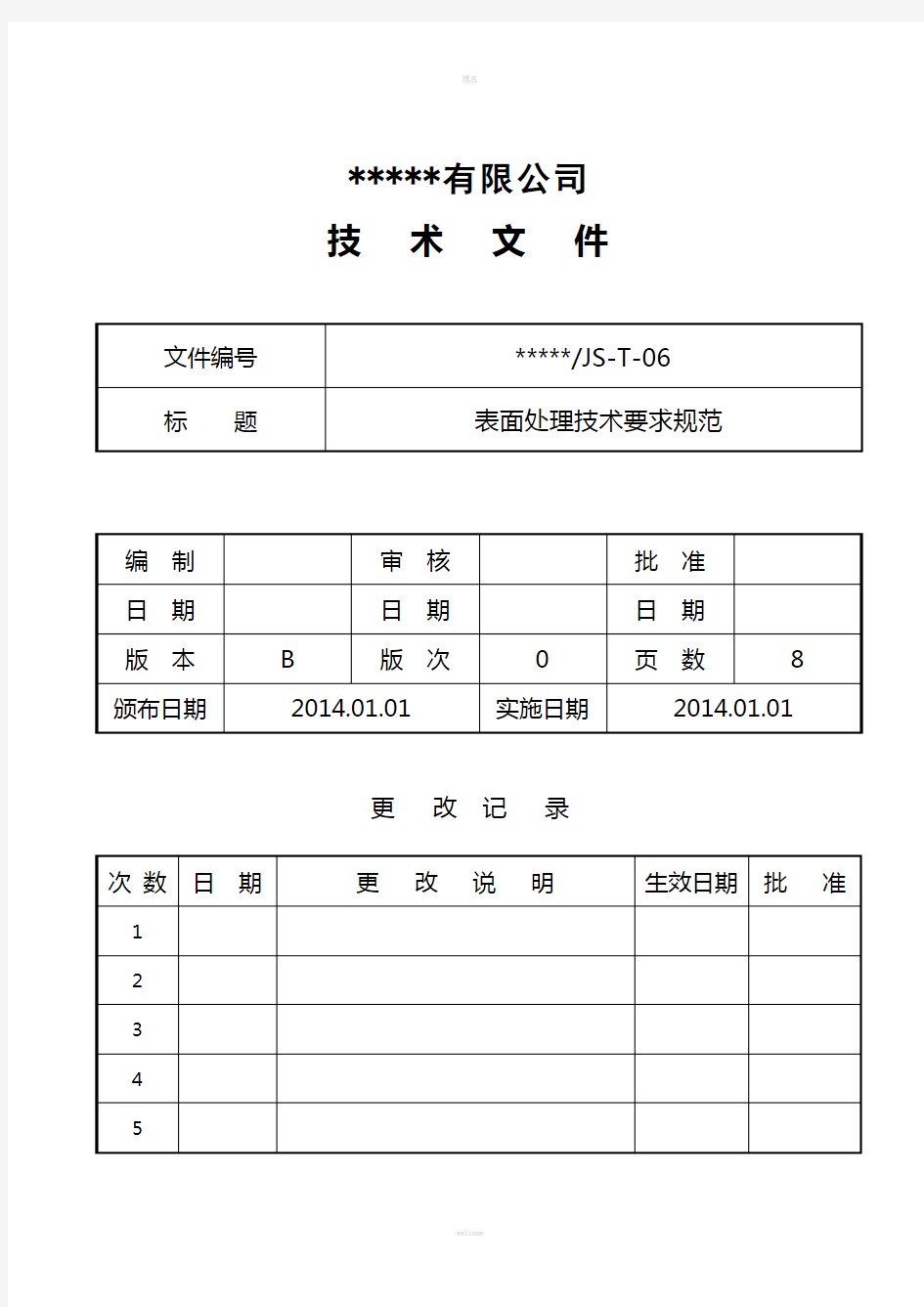

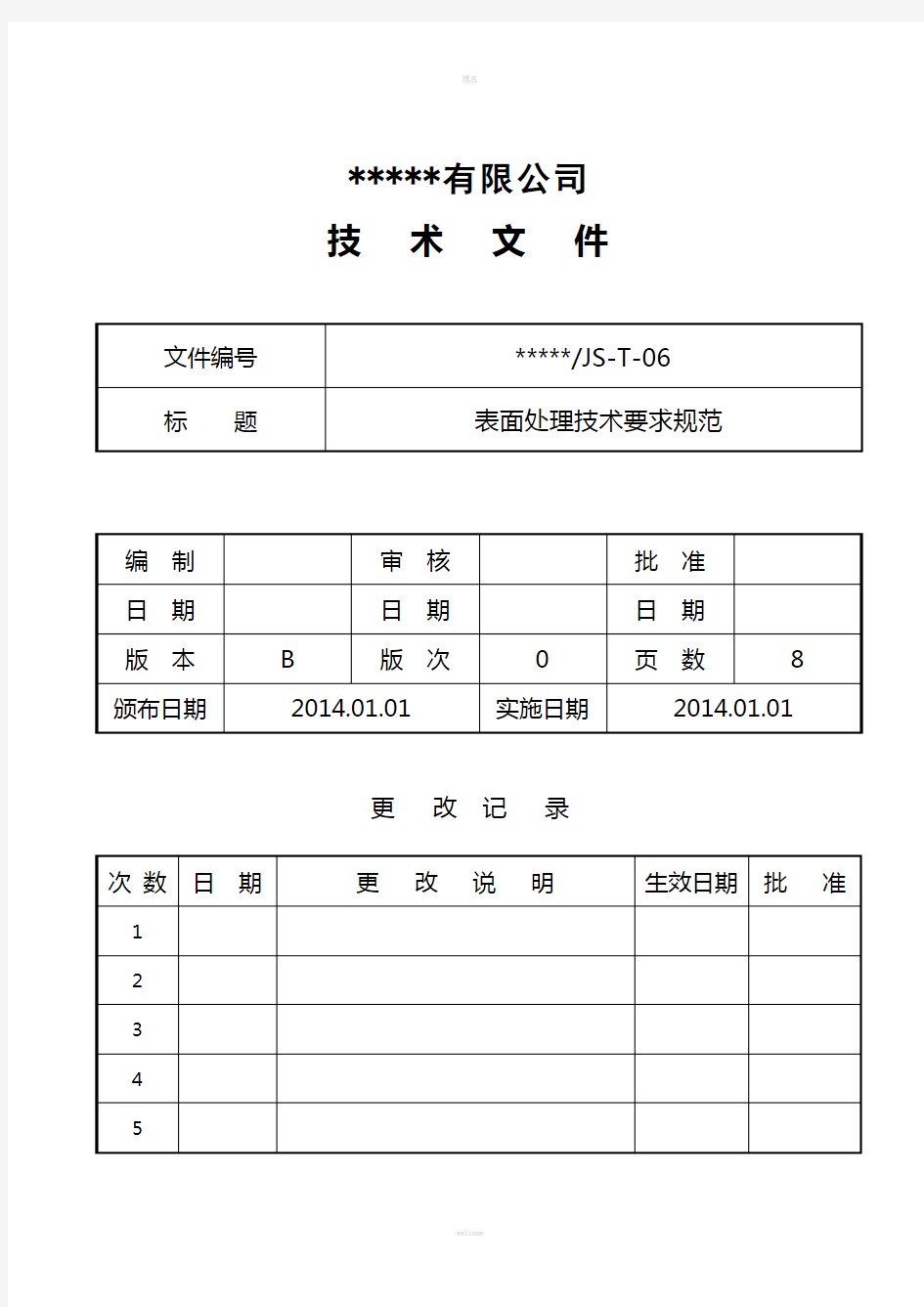

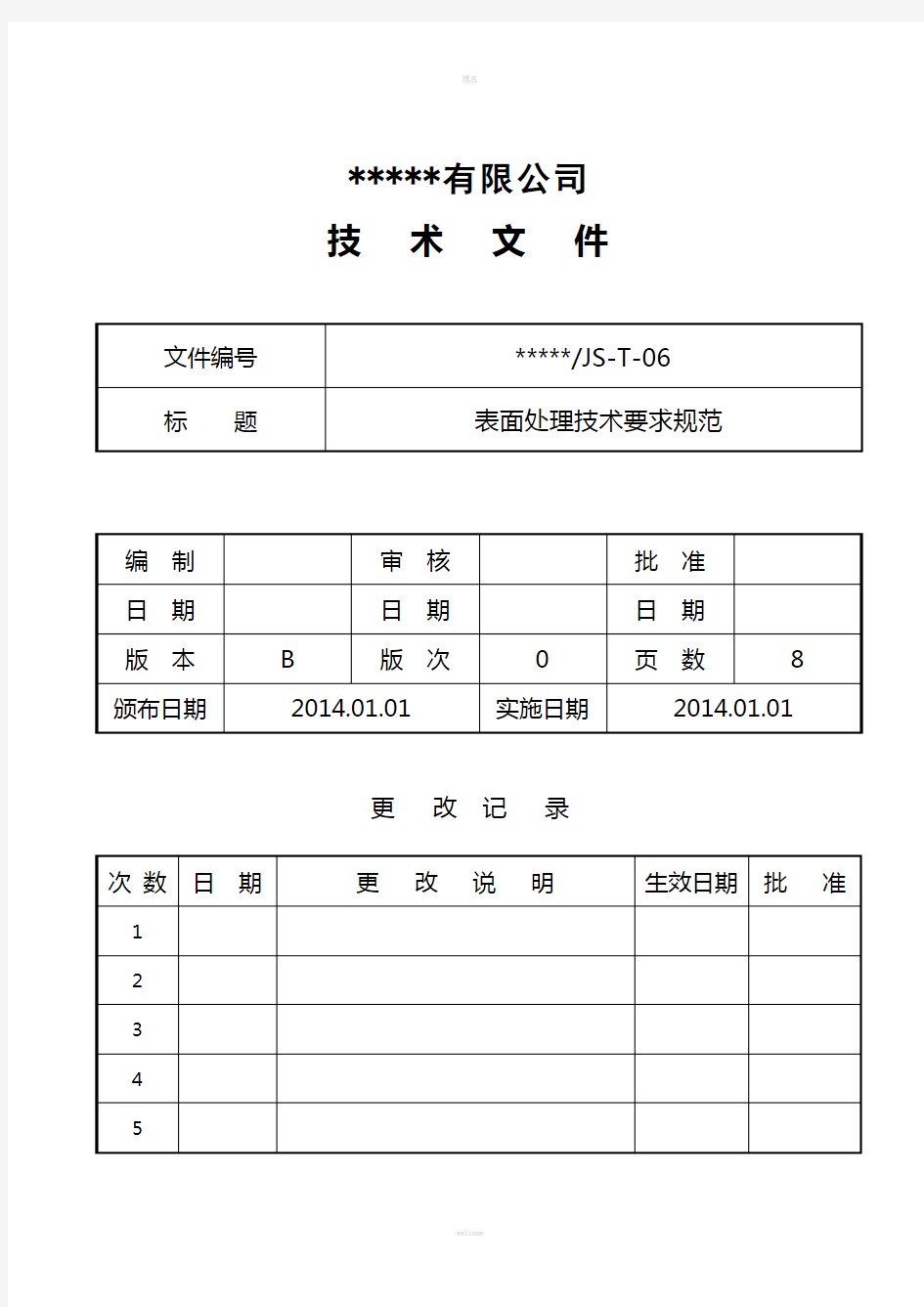

表面处理技术要求规范

- 格式:doc

- 大小:132.00 KB

- 文档页数:15

*****有限公司技术文件

更改记录

分发号:

/JS-T-06

目次

一.镀NiP工艺规范

二. 发黑工艺规范

三. 磷化工艺规范

/JS-T-06

一镀NiP工艺规程

1.主题内容和适用范围

本规程规定了对产品部件进行化学镍磷的一般要求。

2.一般要求

2.1 所有要求表面镀镍磷的工件,均须严格按照本规程规定的工艺控制程序进行金属表面的处理准备

2.2每一控制程序操作完,均须由质检员对部件表面处理情况进行检查,达到控制要求后方可转入下一程序;

2.3化学镀镍磷的厚度一般要求在0.01mm,由检验员检验测定,符合要求的部件才可办理入库手续、

3.控制程序

3.1除油

待处理部件首先要除去表面油污。除油效果以破水检查合格的为准。

3.2水洗

将经除油处理后的表面用水冲洗干净;

3.3除锈

除油水洗之后的表面要进行除锈处理。局部较厚的氧化膜,可用钢丝刷除去。除锈后金属部件表面要露出金属光泽;

3.4水洗

用清水冲掉经除锈处理的表面锈尘;

3.5电解除油

严格按照电解除没的工艺要求对部件进行电解除油,以除去不良性组织层及前序未除去的金属粉尘,为后序提供一微观粗糙表面。电解除油后的表面严禁用手触摸。

3.6表面活化处理

严格按照活化处理工艺对电解除油后的部件表面进行活化处理,以除去电解处理后部件表面的钝化膜,生成新的表面,活化处理后用白布擦抹,无黑灰方合格。

4.检验要求

4.1外观:镀层色泽要均匀,表面光滑;

4.2尺寸:对重要配合尺寸,对镀层部位的镀后总尺寸进行检验,符合要求。

/JS-T-06

二发黑工艺规范

1主题内容与适用范围

本规程规定了常发黑操作程序及要点。

本规程适用于钢、铁、铸铁件的常温表面发黑处理。

2准备

2.1 检查待发黑工件的质量

2.1.1 工件表面不得有裂纹、磕伤、漆膜和金属镀层。

2.1.2 表面不得有严重锈蚀难以去掉的厚氧化皮。

2.1.3 工件有装饰性要求时,表面粗糙度应达到,一般应达到。

2.1.4 准备好工具、料框及起吊用具、发黑盆或桶等。

2.1.5 配制后除锈酸液,一般用10%~15%盐酸水溶液。

2.1.6 配制好发黑液,通常用常温发黑原液与水稀释1:7,若发黑件为铸铁稀释比为1:12~11。

2.1.7 排除脱水封闭油底层水分。

3发黑操作

3.1 去油

先用刷子清除工件表面杂质,再按下列方法之一进行处理:

方法A:将工件浸泡在90~100℃,5~8g/LNa2Co3水溶液中15~20分钟(配备专用除油箱或槽)。

方法B:用汽油、酒精或丙酮对工件进行清洗。

方法C:烘烤去油,一般烘烤温度为200℃以下,时间为30~60分钟,在不影响零件性能情况下,烘烤温度允许控制在400℃以下。

除油务必完全、彻底。

3.2 水洗

流水漂洗一分钟,若烘烤去油不需此程序。

3.3 酸洗

除锈可用10%~15%工业盐酸酸洗5~10分钟,务必将锈除尽。

3.4 水洗

流水漂洗一分钟。

3.5 发黑

将经过上述处理的工件浸没于配制好的常温发黑液中,上下搅动几次,约2~3分钟即可。

3.6 水洗

流水漂洗一分钟。

3.7 上油

将工件浸入脱水封闭油,晃动脱水2分钟后取出即可。

4检验

4.1 外观:呈黑色或黑蓝色,无花斑、锈迹。

4.2 3%CuSo4滴上发黑膜,30秒内不显铜色。

5注意事项

5.1 发黑膜随存放时间的延长膜层牢固度增加,发黑件一般应在48小时以后再使用。5.2 返修工件,应重新去油、酸洗。

/JS-T-06

三磷化工艺规范

1 主要内容与适用范围

本规范规定了钢铁工件涂装前的磷化膜分类、技术要求、检验方法及验收规则。

本规范适用于钢铁工件涂装前的磷化处理。经处理所形成的磷化膜用作涂装底层,以增强涂膜与钢铁基体的附着力及耐蚀性,提高钢铁工件的涂装质量。

2 磷化膜分类及使用

2.1 磷化膜按其膜重及用途的分类见表1。

表1 磷化膜分类

2.2 如果存放期在10天以上,磷化膜的厚度最好应在2.0~4.5g/m2之间。磷化后的工件应立即烘干,不宜自然凉干,以免在夹缝、焊接处形成锈蚀。如果存放期只有3~5天,可用低温锌系、轻铁系磷化,烘干效果会好于自然凉干。

3技术要求

3.1 无特别规定时,工件的机械加工、成型、焊接和打孔应在处理前完成。

3.2 工件的表面质量应符合相应技术文件的规定。

3.3 特殊用途的工件,应在磷化处理前消除应力及磷化处理后消除氢脆。

3.4 前处理

工件表面的油污、锈及氧化皮可用以下几种方法清理。

3.4.1 机械清洗:手工擦刷、喷砂抛丸、火焰灼烧等。

3.4.2 酸性清洗剂清洗:

酸性清洗剂在低温和中温下使用。低温只能除掉液态油,中温可除掉油和脂,一般只适合于浸泡处理方式。酸性清洗剂主要由表面活性剂(如OP类非离子型活性剂、阴离子磺酸钠型)、普通无机酸、缓蚀剂三大部分组成。常见的酸性清洗剂配方及工艺参数见表2。

表2 酸性清洗剂配方及工艺参数

/JS-T-06

3.4.3 低碱性清洗液清洗

低碱性清洗液的碱性低,一般pH值为9~12。对设备腐蚀较小,对工件表面状态破坏小,可在低温和中温下使用,除油脂效率较高。

一般常用的低碱性清洗液配方和工艺如下:

浸泡型喷淋型

三聚磷酸钠4~10g/l 4~10g/l

硅酸钠0~10g/l 0~10g/l

碳酸钠4~10g/l 4~10g/l

消泡剂0 0.5~3.0g/l

表面调整剂0~3 g/l 0~3 g/l

游离碱度5~20点5~15点

处理温度常温~80℃ 40~70℃