译文-从固体废物中用酸浸出铜、钢及循环再利用讲解

- 格式:doc

- 大小:581.50 KB

- 文档页数:8

铜矿渣提炼废料的原理铜矿渣提炼废料通常是指将铜矿渣中所含有的有价值的铜和其他金属物质进行分离和回收的过程。

铜矿渣通常是指在铜冶炼过程中产生的废弃物,其中包含了未被完全提取的金属物质和其他杂质。

铜矿渣提炼废料的原理一般包括以下几个步骤:1. 矿渣粉碎:铜矿渣通常是一种颗粒较大的固体废料,首先需要将其进行粉碎,以增加其表面积和反应效率。

2. 酸浸:经过粉碎的矿渣通常会被浸泡在稀酸中,常用的酸有硫酸和盐酸。

酸浸的作用是将矿渣中的金属离子溶解出来,形成金属离子溶液。

3. 萃取:酸浸后的金属离子溶液中还会含有其他金属离子,这些金属离子通常需要通过萃取来分离。

萃取是利用有机溶剂的选择性吸附特性,将特定金属离子从金属离子溶液中萃取出来。

4. 沉淀:萃取后,通过调节溶液的pH值和温度,使特定的金属离子形成沉淀。

通常使用氢氧化钠或氧化铁等物质来调节溶液的pH值。

5. 还原:沉淀后,得到的金属沉淀物通常需要进行还原处理,将金属沉淀物还原成金属物质。

常用的还原剂有碳、氢气和焦炭等。

6. 电解:还原后的金属物质通常还需要进行精炼处理,以去除杂质。

电解是常用的精炼方法,金属物质被置于电解槽中,通过电流的作用,将其溶解在阳极上,然后在阴极上析出纯净的金属。

7. 尾渣处理:在整个提炼过程中,会产生一些副产品和废料,这些副产品和废料通常需要进行处理和处置。

尾渣处理常常是指将剩余的固体废料进行综合利用或安全处置。

以上是一般铜矿渣提炼废料的原理。

具体的提炼工艺和方法会根据实际情况的不同而有所差异。

通过对铜矿渣提炼废料的回收利用,不仅可以减少资源的浪费,还可以减少环境污染。

因此,铜矿渣提炼废料的技术研究和应用具有重要的意义。

废杂铜冶炼渣中铜资源有效回收方案废杂铜冶炼渣中铜资源有效回收方案废杂铜冶炼渣中含有一定量的铜资源,有效回收这些资源可以减少资源浪费,并且对环境具有积极作用。

下面将逐步介绍废杂铜冶炼渣中铜资源的有效回收方案。

第一步:渣料预处理首先,需要对废杂铜冶炼渣进行预处理。

这包括对渣料进行筛分和磁选,以去除其中的杂质和磁性物质。

筛分可以将较大颗粒的渣料分离出来,而磁选可以去除含有磁性物质的渣料,使得后续步骤更为高效。

第二步:酸浸提取接下来,将经过预处理的渣料进行酸浸提取。

这一步骤可以利用酸性溶液中铜与渣料中的铜发生反应,将铜离子溶解在溶液中。

常用的酸浸剂包括硫酸和盐酸。

酸浸提取的条件如溶液浓度、反应时间和温度等需要根据具体情况进行优化调节,以提高铜的溶解效率。

第三步:溶液处理经过酸浸提取后,得到含有铜离子的溶液。

为了进一步提取和回收铜资源,需要对溶液进行处理。

常见的处理方法包括电解、溶剂萃取和水热法等。

电解是最常用的方法之一,通过在电解槽中施加电场,使得铜离子在阳极上还原成纯铜。

溶剂萃取则是利用有机溶剂将溶液中的铜离子萃取出来,然后通过脱溶剂和再溶剂两个步骤将铜离子从有机相转移到水相,最终得到纯铜。

而水热法则是利用水热条件下的化学反应,通过添加特定试剂将溶液中的铜离子转化成稳定的铜化合物或纳米颗粒,然后通过过滤或离心等操作得到纯铜。

第四步:铜产品制备最后,通过对溶液进行干燥、熔炼等处理,可以得到纯度较高的铜产品。

这些铜产品可以进一步加工,例如铸造成铜坯、制备铜粉等,以满足不同的应用需求。

通过以上步骤,废杂铜冶炼渣中的铜资源可以得到有效回收。

这不仅可以减少资源浪费,降低环境污染,还可以提高资源利用效率,促进可持续发展。

因此,对废杂铜冶炼渣中的铜资源进行有效回收具有重要的经济和环境意义。

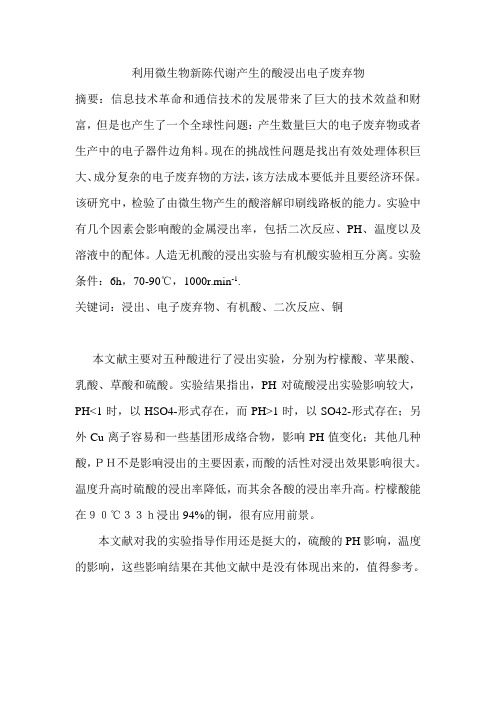

利用微生物新陈代谢产生的酸浸出电子废弃物

摘要:信息技术革命和通信技术的发展带来了巨大的技术效益和财富,但是也产生了一个全球性问题:产生数量巨大的电子废弃物或者生产中的电子器件边角料。

现在的挑战性问题是找出有效处理体积巨大、成分复杂的电子废弃物的方法,该方法成本要低并且要经济环保。

该研究中,检验了由微生物产生的酸溶解印刷线路板的能力。

实验中有几个因素会影响酸的金属浸出率,包括二次反应、PH、温度以及溶液中的配体。

人造无机酸的浸出实验与有机酸实验相互分离。

实验条件:6h,70-90℃,1000r.min-1.

关键词:浸出、电子废弃物、有机酸、二次反应、铜

本文献主要对五种酸进行了浸出实验,分别为柠檬酸、苹果酸、乳酸、草酸和硫酸。

实验结果指出,PH对硫酸浸出实验影响较大,PH<1时,以HSO4-形式存在,而PH>1时,以SO42-形式存在;另外Cu离子容易和一些基团形成络合物,影响PH值变化;其他几种酸,PH不是影响浸出的主要因素,而酸的活性对浸出效果影响很大。

温度升高时硫酸的浸出率降低,而其余各酸的浸出率升高。

柠檬酸能在90℃33h浸出94%的铜,很有应用前景。

本文献对我的实验指导作用还是挺大的,硫酸的PH影响,温度的影响,这些影响结果在其他文献中是没有体现出来的,值得参考。

铜冶金固体废物的综合利用冶金行业的铜渣主要来自于火法炼铜的过程,包括采矿过程中废石、冶炼过程中的废渣和尾矿渣。

其他的铜渣则是炼锌、炼铅过程中的副产物。

铜渣含有铜、锌等重金属和金、银等贵金属。

目前,我国的粗铜年产量为52万吨左右,产出的炉渣约为150万吨,再加上副产废铜渣,数量巨大。

这些固体废物大量堆积,不仅侵占了土地、污染了环境,而且这些废渣含有的大量的有用物质没有被充分利用。

目前,铜渣的利用方法很多,利用率也较高,主要包括提取有价金属、生产化工产品和建筑材料等。

1.化学组成铜渣由于炼铜原料的产地、成分以及冶炼的方法的不同,其组成具有较大的差异性。

表13-5所示为铜渣的化学组成。

由表13-5中数据可知,铜渣中铁的含量很高,还含有Cu、Pb、Zn、Cd等金属,具有回收金属元素的价值,铜渣中的主要矿物包括硅酸铁、硅酸钙、少量的硫化物和金属元素等。

在提取有价金属后,可以作为水泥的原料。

2.粒度组成水淬铜渣颗粒形状不规则,尺寸也不同。

有个别滤渣状多孔颗粒和细针状颗粒。

粒径组成略大于普通沙的一级配区。

如表13-6。

一、含铜废渣中回收铜根据美国国家地质调查局(USGS)发布的NERAL COMMODITY UMMARIES 2012显示:截至2011年年底,全球铜储量为6.9亿吨,智利以1.9亿吨的铜储量居于全球首位,中国以3000万吨位居全球第五。

但我国主要以贫矿为主,且开发程度不高。

而我国铜消耗量在逐年增长,精炼铜和矿山铜(精矿)多年来供不应求。

自给率仅为65%左右,长期靠进口弥补。

因此,一些低品位矿、尾矿、表外矿及含铜矿渣等难以开采和洗选矿脉的开发利用,不仅能满足铜的需求,还能减少废渣对环境造成的危害,能产生巨大的社会和环境效益。

为了回收铜渣中的铜,研究人员将难选的氧化铜矿类矿渣经过氨浸、蒸馏、酸化和结晶等工艺流程后得到五水硫酸铜产品。

在实验中探讨了氨浸的机制,研究了铜浸出率的主要影响因素,确定了最佳的浸出液配比,得出了氨浸、蒸氨、酸化、浓缩和结晶过程中的工艺条件,为难选氧化铜类矿石及其废渣中回收铜提供了有效的方法和基本工艺参数。

循环再生的名词解释是循环再生的名词解释是什么循环再生是当今社会中一个越来越受关注的概念,它在环保、可持续发展以及资源管理领域中起到了重要作用。

循环再生的名词解释即指的是通过将废弃物、副产品或过程中的废料重新加工、再利用,并使其成为新的原材料或产品。

它希望能够减少浪费,减少对有限资源的消耗,并降低对环境的负面影响。

循环再生的概念源自于对于资源过度消耗和环境污染的关注。

传统的线性经济模式是“采集-生产-消费-丢弃”,这导致了大量资源的浪费和环境的破坏。

而循环再生经济模式则是通过循环使用和再利用废弃物和资源,使其在经济系统中形成一个不断循环的过程,最大化地减少资源的消耗和废物的产生。

在循环再生经济模式中,存在着不同的循环路径。

一种是物质循环,即将废弃物转化为资源再利用。

通过废弃物回收和再利用,我们可以降低对自然资源的需求,并减少对环境的压力。

例如,废弃纸张可以被回收再造成新的纸张,废弃塑料可以被回收再加工成新的塑料制品。

这种循环路径能够延长物质的寿命,减少资源的消耗,并减少废物对环境造成的负面影响。

另一种是能源循环,即将废弃能源转化为可再生能源。

能源的转化和再利用是循环再生的关键环节之一。

通过利用可再生能源,如太阳能和风能,我们可以降低对化石燃料等有限资源的依赖,减少温室气体的排放,从而减缓气候变化的影响。

同时,废弃能源的转化也可以使废物变成一种有益的资源,例如利用污水处理厂来产生生物气体或电力。

值得一提的是,循环再生的概念不仅仅适用于废物处理和资源管理领域,还可以应用于产品设计和生产过程中。

通过设计可拆卸、可回收的产品,或通过改进生产工艺,减少原材料的使用量和废物的产生,可以实现循环再生在产品生命周期中的最大化。

循环再生不仅仅是环境保护的手段,也是经济可持续发展的关键。

通过循环再生,我们可以创造新的商机和就业机会,促进经济增长。

例如,在回收废旧物品时,可以创造废品回收和再加工行业的就业机会。

同时,循环再生还可以为企业带来竞争优势,降低生产成本,提高资源利用率,增强市场竞争力。

酸浸出处理电解铜阳极泥的方法一,方法概要酸浸出处理电解铜阳极泥的方法,属于有色金属湿法冶金及资源再生回收技术领域。

其以阳极泥为原料,经硝酸浸出后由精密过滤设备过滤,得到含银铜的硝酸溶液,含银铜的硝酸溶液经过两段旋流电解脱银,得到银粉经收集后用纯水洗涤、干燥,脱银贫液继续进入旋流电解系统,进行电解脱铜,得到阴极铜。

处理方法能够做到金属的高效回收,变废为宝,实现资源的循环再利用;酸浸出处理电解铜阳极泥的方法技术能够选择性的对金属进行电解沉积,更好的提纯银铜;较高的电流密度及电流效率,试剂消耗少,降低了生产成本,提高企业效益;同时溶液闭路循环,没有有害气体的排放,符合现下循环经济、环境保护的理念。

二,方法的基本技术原理酸浸出处理电解铜阳极泥的方法属于有色金属湿法冶金及资源再生回收技术,具体是介绍利用旋流酸浸出处理电解铜阳极泥的方法。

铜电解精炼过程中产出的阳极泥,因含有大量的贵金属和稀有元素而成为提取贵金属的重要物料。

从阳极泥中提取贵金属,主要有火法和湿法两种方法;火法流程的特点是工艺成熟、过程易于操作控制、对物料的适应性强,且适于大规模集中生产,但因其操作环境差、污染严重、生产周期长、有价金属得不到综合利用等诸多问题而面临挑战,尤其对中小企业来说,投资大、设备利用率低。

与传统火法流程相比,湿法流程具有金银直收率高、流程短、能耗低、生产周期短、综合利用经济效益好及有利于环境保护等诸多优点。

目前湿法处理阳极泥工艺中,需要利用沉淀剂或萃取剂对金属进行分离,试剂用量大、工艺繁琐,增加了企业的经济损失,因此,研究从阳极泥中选择性回收银和铜的方法是处理阳极泥过程中的重要课题.针对现有技术存在的问题,目的在于设计提供一种利用旋流电解处理阳极泥的方法的技术方案,该方法工艺流程短、操作简便、高效环保、成本低廉,并且可以小型化,适用于一般或小型企业处理阳极泥。

三,方法的技术要点1.酸浸出处理电解铜阳极泥的方法,其技术要点在于以阳极泥为原料,经硝酸浸出后由精密过滤设备过滤,得到含银铜的硝酸溶液,含银铜的硝酸溶液经过两段旋流电解脱银,得到银粉经收集后用纯水洗涤、干燥,脱银贫液继续进入旋流电解系统,进行电解脱铜,得到阴极铜。

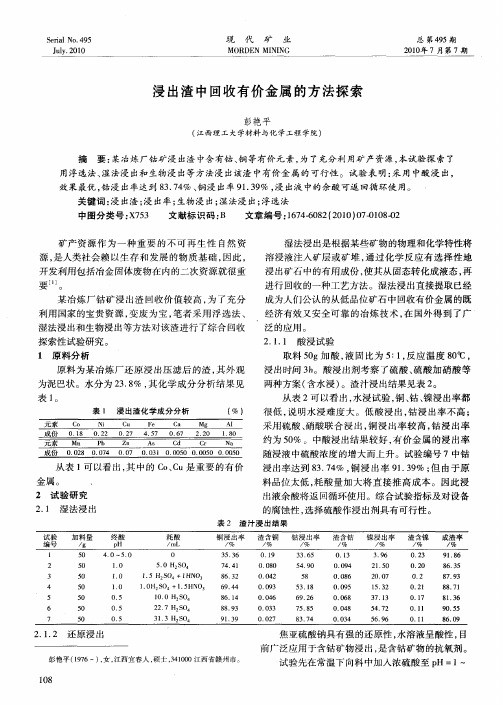

从固体废物中用酸浸出铜、钢及循环再利用摘要:这项工作的目的是评估从固体废物的废液中生物浸出金属和副产品铜、钢及循环再造的可行性,浸出实验是在25°C的条件下摇动烧瓶内矿物盐培养基接种的铁和硫氧化嗜酸菌,在实验中测试的接种物、pH值、补充二价铁和硫、氯化钠和废材料的类型的影响,金属增溶主要是通过硫氧化菌的形成硫酸进行酸侵蚀而实现,此外亚铁离子和氯离子没有加强金属增溶的作用。

关键词:生物浸出,嗜酸菌,铜浸出,冶炼废渣,转炉污泥,电子废料,金属废料。

1.简介固体废物流的采矿和冶金、能源生产和回收行业可能含有相对较高的金属,如果释放到环境是有害的,这些废液可以视为潜在有价值的金属的来源。

一般来说,金属材料从固体废物水溶性金属材料与强酸化学浸出过程。

然而,这些方法是只有当可回收金属出现在相对较高的水平才比较经济实用,生物浸出可能是当固体废料中含有的具有价值的金属相对较少并且很难处理或治理时的一种方法。

从硫化物矿物中生物浸出是一种间接地过程,三价铁离子和酸性溶液中的氧是金属硫化物浸出的氧化剂。

二价铁,元素硫和其它还原态的硫形成在这些反应并被氧化成Fe3+和硫酸盐。

因此微生物的作用是生产硫酸和再生Fe3 +中浸出的金属硫化物(表示为M和M2 +)。

MS2++2Fe3+→M2++2Fe2++S0(1)2Fe2++0.5O2+2H+→2Fe3++H2O (2)S0+1.5O2+H2O→SO42++2H+(3)MS2++2O2→M2++SO42+(4)工业固体废物材料与三价铁为核心作用的生物浸出可能不可行,因为金属存在主要是氧化物、碳酸盐和硅酸盐,而非硫化物。

根据反应(3),这些物料中的金属氧化物可通过氧化硫硫杆菌和其他的硫氧化嗜酸菌生成硫酸浸出。

在目前的研究中,从固体废物材料金属的增溶用嗜酸铁和硫氧化培养物进行评估。

这是一个初步的研究筛选的废料进行生物浸出的适宜性并测试金属在摇瓶实验的增溶的实验。

表1样本材料的化学成分(%干重)样本成分(%)Fe Cu Ni Zn Co Pb S C终渣40.70.350.081.70.050.080.190.09转炉污泥60.20.020.021.70.010.090.060.78电子废料1.0170.080.79–a4.0––a–没有分析2.材料和方法2.1材料特性三种不同的含金属的固体废物的样品在本研究中测试:铜冶炼、钢铁生产转炉污泥和回收行业的电子废料的终渣。

样本子采样使用分割分配器和旋转分配器获得分析和生物浸出研究代表性样本,使用电感耦合等离子体原子发射光谱它们的化学组成测定并总结于表1。

用X 射线衍射测定材料的矿物成分。

最终冶炼厂矿渣主要由铁橄榄石(FeSiO4),方解石(CaCO3)和铬铁矿(FeCr2O4)并且转炉污泥含有铬铁矿,方解石、磁铁矿(Fe3O4)和铁氧化物(Fe2O3)。

大部分的金属在电子废金属的是以化合物的形式存在。

最终炉渣和转炉污泥样品冷冻干燥和电子废料地通过使用环磨机研磨,用饱和氯化钠溶液与重蒸馏的水冲洗,并干燥。

2.2浸出试验样品评估在250毫升的浸出厄伦美厄烧瓶内包含200毫升矿物盐介质(MSM),微量元素和1%或10%(重量/体积)固体;在培养基中接种(10%体积/体积)与混合培养,从硫化矿矿场富集并含有嗜酸菌和钩端螺旋体菌。

用硫酸将pH调节至pH1.5,1.0或0.5。

培养物补充无菌硫(1%重量/体积)和/或硫酸亚铁(4.5克/升的Fe2+)。

在一些实验中,5克/升的NaCl 加入到该介质以测试金属氯化物浸出增强,氯离子对细菌的硫和铁的氧化可能的抑制作用分别进行测试。

各试验的对照试验和化学浸出试验都是在pH为0.5的ddH2O中进行的,显微镜观察结果,以确保未接种控制不育。

所有培养环境都是25℃和150转。

采集标本间隔分析酸碱度和氧化还原电位和测量价和溶解的金属。

2.3抑制实验对固体废物的样品(10%重量/体积)振摇在MSM微量元素(pH为1.0)渗滤液对细菌活性的可能抑制效果进行三天的测试,悬浮液用0.45微米的滤膜过滤,并辅以Fe2+和S。

图1改变pH值随时间的修正的,用1%的最终渣(A和B)和1%的污泥转换器(C和D)的摇瓶培养物。

(初始pH=1.5,除非另有说明,竖线表示标准偏差)将滤液接种(10%体积/体积)的混合培养试验和亚铁和硫的氧化进行监测以上孵化的随后时间过程。

渗滤液样品的存在决定铁和硫氧化速率。

2.4分析步骤样品被间隔和筛选 (0.45µm) 的化学分析。

使用3500-Fe APHA标准比色法的邻菲罗啉法测定亚铁浓度。

原子吸收光谱法测定溶解金属浓度 (铜、镍、铁、锌)。

Ph值衡量使用WTW315i pH计和氧化还原电位使用汉密尔顿Pt ORP铂电极。

2.5分子生物学研究的混合培养混合培养的特点是聚合酶链反应(PCR)、变性梯度凝胶电泳(DGGE) 紧接16S rRNA基因的部分序列。

总基因组DNA提取样品使用酚氯仿提取协议。

从纯化提取物16S rRNA基因进行扩增和测序如前面所述。

扩增的片段被解决了DGGE和测序,由爆破分析使用基因数据库(NCBI网站)标识。

3.试验结果3.1硫氧化在转炉污泥和终渣悬浮在硫的pH值下降的补充培养物(图1),这表明硫氧化。

在未接种的对照烧瓶的pH略有增加,这表明在样品中的碱性成分的溶解。

pH值在pH1-1.5并不影响生物氧化的硫。

硫的氧化是可以忽略不计,在pH值为0.5。

加入氯化钠(5克/升)的没有影响的硫氧化。

3.2铁氧化铁的氧化是通过测定随时间的变化Fe2+的浓度和监测氧化还原电势得变化(图2和3)。

将培养接收4.5克/升Fe2+的,但最后的炉渣和转炉污泥样品也含有相对高含量的铁将其溶解为Fe2+的。

4.5克/升Fe2+的在21天内铁的氧化是相对慢的。

在这些条件(图2)下,pH值在pH1-1.5时没有影响铁的氧化。

在pH为0.5时,用10%w / v的固体,铁的氧化被部分抑制。

加入氯化钠(5克/升)时未增强金属增溶或抑制铁氧化。

3.3金属浸出从在试验培养最终炉渣和转炉污泥样品金属增溶的结果总结于表2中,pH值下降后10- 20天的接触(图1),当生物硫氧化酸生产变得更快比酸耗的材料。

在ph值为1.0和0.5辅以S0培养取得了最高的金属回收率。

金属的增溶作用主要是通过酸侵蚀由于在单质硫细菌氧化形成的硫酸实现的,由于低pH值溶解的金属的沉淀不明显。

同等金属的产量,观察化学浸出试验,但这些有较高的酸消耗量相比,其产生的硫酸从添加了硫的生物浸出。

额外的Fe2+或氯化钠并没有增加总的增溶金属。

最终炉渣和转炉污泥样品中的金属是目前主要以氧化物和它们的增溶不涉及氧化还原反应。

3.4抑制从单独的抑制试验的结果表明,最终炉渣比转炉污泥Fe2+的氧化率更快,铁(4.5克/升的Fe2+)的氧化最终炉渣的为7天和转炉污泥为14天,无论是物质抑制还是生物硫氧化条件下抑制测试,然而,在10%矿浆浓度的金属增溶下跌两种类型的固体的相对收益率。

与1%矿浆浓度的实验,固体含有抑制性物质越来越多地被溶化在10%的矿浆浓度。

pH值提高到3.0,其中,尽管没有抑制以铁和硫氧化嗜酸,这可能具有降低的溶解的金属中的溶解度。

电子废料的酸消耗,溶液的pH值必须反复调整pH值保持在目标值附近。

pH值波动(图4)和溶解金属的溶解性影响(表3)。

该结果还表明,在电子废料抑制硫氧化(图5)。

可能的原因这种观察可以是有机溶剂残留存在于材料中。

表2 收益率的金属溶液化的转炉污泥和最后渣样品(纸浆密度1%,除非另有说明)转炉污泥浸出% 从终渣浸出%实验条件培养时间(天)Zn Fe Zn Fe Cu Ni接种;pH1.542111126298853接种,铁,硫,pH1.54214NA a63NA100100接种,铁,pH1.54215NA35NA9575接种,硫,pH1.542363264100100100无菌控制,pH1.5421715302794527910NA12NA4519接种,铁,硫,固体体%,pH1.57935NA52NA100100接种,铁,硫,5g/LNaCl,pH1.5接种,铁,硫,pH1.07948NA44NA84100接种,铁,硫,pH0.579100NA63NA100100抑制,铁,硫,pH1.57915NA33NA10087抑制,铁,硫,pH0.57997NA70NA10010022899255698187化学浸出的双蒸水;pH0.5aa NA=不适用由于Fe2+的添加图4. pH值的变化随着时间的推移摇瓶培养修订,电子废弃物1%。

补充有铁和S A.接种培养物;初始pH=1.5,B.接种培养物测试了各种修正在初始pH=1.5,除非另有说明。

无菌对照也示(竖线表示标准偏差)。

4.探讨结果表明,由于酸侵蚀金属可以从固体废物材料再磨和增溶;如以前所报告,在这项研究中酸的形成是通过生物氧化硫,最终炉渣和转炉污泥样品根据测试条件金属增溶的产量为平均30-80%。

在pH值为 1.0和0.5 辅以S0时取得了最高的金属回收率,而收益率较低的转炉污泥样品的铜和镍几乎完全溶解。

得出的结论是最终炉渣样品不含有抑制性物质和金属含量较高相比于转换器的污泥。

高浓度的三价铁或铁氧化物/氢氧化物在转炉污泥可以促进黄钾铁矾的形成,这种铁(III)羟基硫酸盐沉淀物形成活性表面,形成扩散障碍,减缓通量的反应物和产物。

例如米什拉等人报告说,三价铁沉淀在浸出介质其他金属,形成金属配合物和有效地防止锂离子电池的金属增溶。

元素硫是已知的矿物表面形成钝化层,从而导致缓慢的金属浸出率尤其是在黄铜矿,不同的催化剂如氯离子可以促进多孔晶体的形成硫层而不是钝化隐晶或无定形硫,因此提高金属浸出。

然而,在这项研究中,氯离子没有增强金属溶液化。

与以往的研究相比,各种含金属固体废物材料的金属浸出率缓慢;终渣和转炉污泥样品各自研磨成<20微米和<60微米大小的部分。

根据Nemati和Harrison,减小的黄铁矿的粒径为<25的微米可以对细胞的活性产生不利影响,但是这当然也依赖于矿浆密度和其它具体的实验条件。

在本研究中,它是抑制的不可能评估是否是抑制的有效而造成小粒子大小类似的解释。

此外,高金属含量可以抑制生物硫和铁氧化,但这是一个不太可能的情况,因为Acidithiobacilli和Leptospirilli一般都被证明是高得多的浓度的金属在这项工作中。

培养环境越来越高的金属浓度可以缓解由于金属抑制的问题,尽管在该研究中没有解决,就可以设计浸出两个步骤,其中硫,铁的生物氧化从接触浸出过程分离。

表3金属增溶从电子废料64天后浸出的(材料内容1%,除非另有说明)实验条件从电子废料样品的金属浸出%Zn Fe Cu接种,pH1.541-a30接种,铁,硫,pH1.562NA b24接种,铁,pH1.540NA21接种,硫,pH1.540- 21无菌控制,pH1.571- 25接种,铁,硫,固体体%,pH1.580NA15接种,铁,硫,5g/L NaCl,pH1.5100NA22接种,铁,硫,pH1.064NA23接种,铁,硫,pH0.559NA30抑制,铁,硫,pH1.578NA20抑制,铁,硫,pH0.562NA23化学浸出的双蒸水; pH 0.5c53- 20 a大的变化b NA=由于铁的补充不适用c 22天从以前的研究结果表明,补充亚铁增加了从各种工业废料金属浸出的产率。