瓦楞辊热喷涂粉末WC—12Co的研究

- 格式:doc

- 大小:27.00 KB

- 文档页数:4

学号:12406230常州大学毕业设计(论文)(2016届)题目热H13热作模具钢表面超音速喷涂WC-12Co涂层微观组织与磨损性能学生郁秋华学院华罗庚学院专业班级华院122校内指导教师孔德军专业技术职务教授二○一六年五月H13热作模具钢表面超音速喷涂WC-12Co 涂层微观组织与磨损性能摘要在工作环境下,热作模具由于与金属接触、挤压、摩擦,磨损比较严重,容易降低模具的加工精度,主要失效形式为热熔损失效和热疲劳裂纹失效,主要表现为模具型腔表面开裂、龟裂、冲蚀和粘附等现象。

因此,我们要求在H13热作模具钢的表面上制备所要求的涂层也就是在H13热作模具钢的表面进行所要求的改良性处理,通过这些处理增加了模具整体的硬度、疲劳强度、耐热性和耐磨性,从而降低内部应力对热作模具的表面损伤,其工作寿命也相应提高。

本课题在H13热作模具钢表面进行超音速热喷涂从而在其表面形成WC-12Co 涂层,基材为H13热作模具钢,其余为Fe 。

喷涂粉末由15-45m μ的WC-12Co 团聚烧结而成,质量分数(mass ,%): WC 88,Co 12。

在喷涂前一般先用酒精擦洗试样表面以去除表面的氧化膜,接着在试样表面用200目的棕刚玉磨料对其喷砂粗化处理操作。

该实验在XM-8000超音速喷涂系统上进行,试验中用航空煤油当做燃料,高压O 2 当做燃气体,N 2当作送粉气体。

其工艺参数:油压1.25MPa ,氧压1.58MPa ,水温40℃,喷枪压0.95MPa 。

制备的涂层试样经打磨抛光后,通过JSUPRA55型场发射扫描电镜来研究WC-12Co 涂层表面-界面形状面貌。

通过HV-1000型显微维氏硬度仪来测量所喷涂涂层的显微硬度,再用硬度仪测量时候尽量避免孔洞和涂层表面颗粒这些地方,测量方法为在涂层区域上上面任取5个点,所受的载荷是300g ,压头保持的时间是15s ,最后取所测量的值的平均值。

通过CFT-I 型多功能材料表面综合性能测试仪测量磨损实验和磨损过程中磨损掉的磨损体积,摩擦方式:往复式,对磨副为5φ的Si 3N 4陶瓷球,加载载荷: 80N ,电机频率: 10Hz ,振幅:3mm ,试验时间: 40min 。

超音速火焰喷涂WC-12Co涂层工艺优化羿昌盛;柳彦博;赵伟伟【期刊名称】《热喷涂技术》【年(卷),期】2013(005)002【摘要】为了进一步优化JP5000超音速火焰喷涂WC-12Co涂层的制备工艺,本文采用四因素三水平正交实验方法研究了喷涂距离、煤油流量、氧气流量和送粉量等四个主要工艺参数对WC-12Co涂层孔隙率和显微硬度的影响.结果表明:煤油流量是影响涂层孔隙率和显微硬度的最显著因素,氧气流量与喷涂距离次之,送粉量的影响较小;本次试验得到的优化工艺参数为喷涂距离380mm、煤油流量22.5L/h、氧气流量2050 SCFH、送粉量5.5r/min.在此工艺参数下制备的WC-12Co涂层,其孔隙率为0.33%,显微硬度为1392HV300.【总页数】5页(P36-39,47)【作者】羿昌盛;柳彦博;赵伟伟【作者单位】北京理工大学材料科学与工程学院,北京100081;北京理工大学材料科学与工程学院,北京100081;北京理工大学材料科学与工程学院,北京100081【正文语种】中文【中图分类】TG174.4【相关文献】1.超音速火焰喷涂参数及粉末粒度对WC-12Co涂层弹性模量的影响 [J], 查柏林;高双林;乔素磊;黄定园;袁小阳;林浩2.超音速火焰喷涂制备WC-12Co薄涂层的进展 [J], Wolfgang Tillmann;Peter Hollingsworth;Ingor Baumann;Marcel Laschitzki3.CeO2对超音速火焰喷涂WC-12Co涂层腐蚀磨损性能的影响 [J], 岑升波;陈辉;刘艳;马元明4.超音速火焰喷涂WC-12Co涂层高温摩擦-磨损性能 [J], 王进春;孔德军5.基于超音速火焰喷涂WC-12Co涂层的显微及性能的研究 [J], 邢艳辉因版权原因,仅展示原文概要,查看原文内容请购买。

WC-12Co涂层的电解抛光工艺优化及抛光设备开发

中期报告

中期报告:

背景介绍:

WC-12Co涂层广泛应用于各种机械零件表面的保护和增强,但是涂

层表面常常存在微小的凹凸和毛刺现象,影响了涂层的表面平整度和光

泽度。

因此,针对WC-12Co涂层的电解抛光工艺的优化和抛光设备的开发变得极为重要。

研究目的:

本次研究旨在针对WC-12Co涂层的电解抛光工艺及设备进行优化和改进,从而提高涂层表面的质量和性能。

研究内容:

1. 研究了WC-12Co涂层的电解抛光工艺条件,通过多次试验和分析,得出了最佳的电解抛光条件:电流密度为20 A/dm^2,电解液为硝酸和

甲醇的混合物,pH值为4。

2. 设计了一种新型的电解抛光设备,该设备采用了双轴转动结构,

实现了涂层的全面抛光,并且能够实现自动控制,提高了抛光的准确性

和稳定性。

3. 对不同涂层厚度的WC-12Co涂层进行了抛光实验,通过表面形貌分析和硬度测试比较,获得了最佳抛光条件:涂层厚度为0.2mm时,抛光时间为10分钟。

预期成果:

本次研究预计将获得WC-12Co涂层电解抛光工艺最佳条件和最佳抛光时间,同时设计出一种新型的电解抛光设备,将在WC-12Co涂层的应用领域具有重要的意义。

进一步展望:

将进一步研究WC-12Co涂层的耐磨性能和耐腐蚀性能,并通过比较不同抛光工艺的效果,完善优化WC-12Co涂层的电解抛光技术。

热喷涂WC—Co复合涂层的研究现状及展望

丁彰雄;万文晨;赵辉;刘霁

【期刊名称】《热喷涂技术》

【年(卷),期】2012(004)002

【摘要】热喷涂WC—Co涂层由于具有硬度高及耐磨性能优良的特性作为耐磨涂层已得到了迅速的发展及广泛的应用。

本文综述了国内外在利用热喷涂技术制备WC—Co复合涂层方面的研究进展;介绍了WC—Co热喷涂复合粉末的制备、各种热喷涂方法的工艺特点,比较了不同工艺方法制备的各种WC—Co涂层的组织结构及性能。

综合研究表明:HVOF工艺更适合制备多峰及纳米结构WC—Co涂层;与传统WC—Co涂层比较,多峰和纳米结构WC—Co涂层在机械性能以及耐磨性能方面均有较大提高。

【总页数】6页(P1-5,15)

【作者】丁彰雄;万文晨;赵辉;刘霁

【作者单位】武汉理工大学能源与动力工程学院,武汉430063;武汉理工大学能源与动力工程学院,武汉430063;武汉理工大学能源与动力工程学院,武汉430063;武汉理工大学能源与动力工程学院,武汉430063

【正文语种】中文

【中图分类】TG174.4

【相关文献】

1.WC基热喷涂金属陶瓷涂层的激光改性研究 [J], 蒋振华;孙小平;谭兴海;尹志坚

2.热喷涂WC-10Co4Cr涂层的研究现状 [J], 李学伟;孟银;王鹏;程浩然

3.热喷涂WC-17Co涂层摩擦磨损及电化学腐蚀性能研究 [J], 程皓然;李学伟;周长海;孟银;王鹏;孙福久

4.纳米稀土改性热喷涂WC/12Co涂层的摩擦磨损性能研究 [J], 周红霞;彭飞;王振强;王铀

5.液压泵配油盘表面热喷涂Co包WC粉末涂层的性能研究 [J], 杨毅;曾庆生;吴柳飞

因版权原因,仅展示原文概要,查看原文内容请购买。

基于超音速火焰喷涂WC-12Co涂层的显微及性能的研究邢艳辉

【期刊名称】《机械研究与应用》

【年(卷),期】2018(031)006

【摘要】重点分析超音速设备制备WC-12Co涂层及其机械性能、摩擦学特性与显微组织特征的关系.利用超音速火焰喷涂来研究其工艺参数对WC-12Co涂层显微结构和摩擦学性能的影响.通过涂层的观察、分析显微组织和利用基于神经网络计算的加强型统计工具研究摩擦力矩,得出超音速火焰喷涂工艺参数对WC-12Co 涂层的相结构的组成、硬度和孔隙率有很大的影响;喷涂工艺参数和涂层质量的关系在稳态机制下是完全可以进行预测的.

【总页数】6页(P41-46)

【作者】邢艳辉

【作者单位】河南科技大学应用工程学院,河南洛阳 471003;三门峡职业技术学院,河南三门峡 472000

【正文语种】中文

【中图分类】TG441.8

【相关文献】

1.基于CBN砂轮的超音速火焰喷涂涂层磨削性能研究 [J], 徐瑞;杨强强;王文汉;王伟;宋永伟;杨伟华

2.超音速火焰喷涂WC-12Co涂层抗磨粒磨损性能研究 [J], 王孝建;王银军

3.超音速火焰喷涂WC-12Co涂层抗磨粒磨损性能研究 [J], 王孝建;王群;王银军

4.超音速火焰喷涂制备双峰WC-12Co涂层组织性能研究 [J], 王群;伍细斌;谭兴龙;杨贵彬;唐智华;王孝建

5.超音速火焰喷涂纳米结构WC-12Co涂层耐泥沙冲蚀性能研究 [J], 赵辉;丁彰雄因版权原因,仅展示原文概要,查看原文内容请购买。

第51卷第6期表面技术2022年6月SURFACE TECHNOLOGY·407·基于SPH的超音速火焰喷涂WC-12Co粒子速度对其沉积行为的影响曹晓恬1,查柏林2,周伟1,王金金1,贾旭东1,范珂华1(1.火箭军工程大学,西安 710025;2.火箭军装备部装备项目管理中心,北京 100085)摘要:目的以超音速火焰喷涂过程为基础,探究粒子撞击速度对粒子在基体上沉积行为的影响。

方法应用SPH方法,模拟分析WC-12Co粒子速度在400~800 m/s内,单个粒子在相同基体上的沉积行为。

结果粒子撞击速度与粒子扁平率、粒子基体结合面积、结合方式等有密切关系。

随着粒子撞击速度的增加,基坑深度持续增大至最小深度的4.6倍,金属射流对提高粒子扁平化程度及粒子与基体的有效结合面积起到促进作用,总接触面积最大可达到原有效接触面积的2.7倍。

撞击速度的提升使得有效塑性应变及应变区域增加,形变区域增大。

同时,结合面温升总体增加,增强了粒子与基体的结合条件。

沉积过程存在能量耗散,初始能量的提高有利于粒子与基体总能量的增加,强化了压实效应,进一步促进粒子与基体的结合。

结论在数值模拟选取的范围内,超音速火焰喷涂WC-12Co粒子的撞击速度越高,粒子与基体的结合状态越好。

关键词:HVOF;SPH方法;结合界面;撞击速度;粒子扁平率;温变中图分类号:TG174.442 文献标识码:A 文章编号:1001-3660(2022)06-0407-09DOI:10.16490/ki.issn.1001-3660.2022.06.040Velocity of Particles on Deposition Behavior of WC-12Co ParticlesSprayed by HVOF Based on SPH MethodCAO Xiao-tian1, ZHA Bai-lin2, ZHOU Wei1, WANG Jin-jin1, JIA Xu-dong1, FAN Ke-hua1(1. Rocket Force University of Engineering, Xi'an 710025, China; 2. Project Management Center, Beijing 100085, China)ABSTRACT: Based on the HVOF process, this paper aims to investigate the effect of particles impact velocity on the deposition behavior of WC-12Co particles on the substrates. The deposition behavior of a single particle on the same substrate was simulated and analyzed using SPH method in the velocity range of 400~800 m/s. It is found that the particle impact velocity has a close relationship with the particle flattening rate, the bonding area, and the bonding method. With the increase of the impact velocity of the particles, the depth of the crater continuously increases to 4.6 times of the minimum depth. The metal jet promotes the improvement of the flattening degree of the particles and the effective bonding area between the particles and the substrates. The total contact area can reach 2.7 times of the original effective contact area at the maximum. With the increase of收稿日期:2021–07–04;修订日期:2021–09–10Received:2021-07-04;Revised:2021-09-10作者简介:曹晓恬(1990—),女,硕士研究生,主要研究方向为超音速火焰喷涂技术研究。

超音速火焰喷涂WC-12Co涂层高温摩擦-磨损性能王进春;孔德军【摘要】The WC-12Co coating was sprayed on H13 hot worked die steel by high velocity oxygen fuel (HVOF), and the surface-interface morphologies, phases and chemical element compositions of the obtained coatings were analyzed with SEM (scanning electronic microscope), XRD (X-ray diffractometer), and EDS (energy dispersive spectroscope). And the friction and wear behaviors were investigated at high temperatures by means of ball/plane contact, the worn morphologies and the changes of chemical elements on the coating surface after the wear tests were analyzed with SEM and EDS, and the influences of high temperature on the friction coefficient and wear performance were discussed. The results show that the coating interface is dense and combined closely with the substrate. At the temperatures of 600, 700 and 800℃, the average friction coefficients are 0.3955, 0.3271 and 0.2664, respectively. The wear mechanism of WC-12Co coating is an adhesive wear at 600℃, and the wear mechanism is the oxidative wear accompanying with abrasive wear at 700℃, while the wear mechanism is the serious oxidative wear at 800℃.%采用超音速火焰喷涂法在H13钢表面制备WC-12Co涂层,通过扫描显微镜、X线衍射仪和能谱仪分析其表面-界面形貌、物相和化学元素组成.利用球/平面接触方式进行涂层高温磨损试验,通过扫描电镜和能谱仪分析磨痕形貌和化学元素的变化,讨论高温对涂层摩擦因数和磨损性能的影响.研究结果表明:涂层界面致密,与基材紧密结合;在600,700和800℃时涂层平均摩擦因数分别为0.3955,0.3271和0.2664;600℃时涂层以黏着磨损为主,700℃时涂层以氧化磨损为主,并伴有磨粒磨损,800℃时涂层以严重的氧化磨损为主.【期刊名称】《中南大学学报(自然科学版)》【年(卷),期】2017(048)003【总页数】9页(P608-616)【关键词】超音速火焰喷涂;WC-12Co涂层;表面;界面;摩擦因数;磨损性能【作者】王进春;孔德军【作者单位】常州大学机械工程学院,江苏常州,213016;常州大学机械工程学院,江苏常州,213016;常州大学江苏省材料表面科学与技术重点实验室,江苏常州,213164【正文语种】中文【中图分类】TG335.86;O354.3H13是一种C-Cr-Mo-Si-V型热作模具钢[1],具有良好的韧性、热强性、热稳定性、抗氧化能力和抗热疲劳性能等优点,广泛应用于热锻、热挤压和压铸等模具制造[2]。

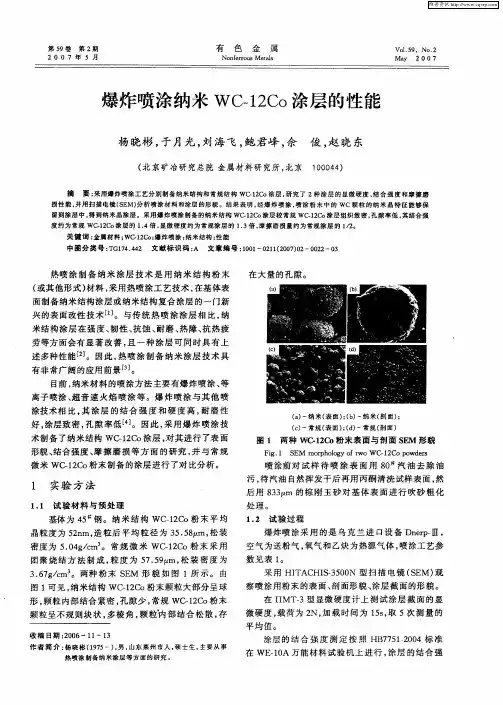

HV-80超音速火焰喷涂制备 WC-12Co 涂层实验 1. 实验材料及方法1.1实验材料喷涂材料我们选择章源钨业生产的 WC-12Co 粉末,其中 WC 颗粒分布呈多峰分布(颗粒平均尺寸为0.2μm 占 30wt.%, 颗粒平均尺寸为2.4μm 占 70wt.% , 粉末的颗粒尺寸为15~ 45μm。

粉末的表面和截面形貌如图 1所示,可以看出,粉末的球形度较好,单个喷涂粉粒子内的孔隙较均匀。

喷涂试样的基体材料为 16Mn 钢,磨粒磨损对比试样的材料也是 16Mn 钢。

图 1多峰 WC-12Co 粉末的形貌1.2涂层制备采用郑州立佳的 HV-80型 HVOF 设备进行喷涂,使用航空煤油作为燃料,氧气作为助燃气,送粉载气采用氮气。

结合以往喷涂经验,选择四因素三水平 L9(34喷涂工艺参数如表 1所示。

表 1HVOF 制备 WC-12co 涂层的工艺参数Level2 24.6 55.22 75 353Level3 26.5 59.47 90 380喷涂前,对试样进行除锈、除油、然后采用240μm(60目白刚玉砂进行粗化处理, 将待喷涂的试样在特制的风冷夹具上装夹、喷涂,为了使基体温度低于 200°C,没喷涂 8道次停枪一次,直至涂层厚度达到300~350μm。

1.3相结构测试用线切割加工出尺寸为 10mm×10mm×5mm 的带有涂层的试样,在SIEMENSD5000型 X 射线衍射仪上对涂层进行相结构测试,阳极靶为 Cu靶,扫描角度从 10~90°(本文中取 30~85°, ,管压 35KV,管流 30mA,积分时间 0.2秒,采样间隔 0.02秒。

1.4孔隙率测试使用 IQmaterial 图像分析软件,依次导入涂层截面典型金相照片,采用灰度法测试孔隙所占视场的面积百分比,将测试的 10个视场孔隙百分比的平均值作为涂层的孔隙率。

1.5结合强度测试拉伸试样尺寸为φ25×30mm, 试样结合面采用 E-7胶粘接后, 固定在特制的夹具上, 并一起放入电热干燥箱中, 在 100°C 下保温 3小时。

瓦楞辊热喷涂粉末WC—12Co的研究摘要:针对WC颗粒尺寸和粉末粒度范围不同的三种WC-12Co热喷涂粉末,通过调节喷涂距离和氧气流量参数,检测了其沉积率的变化,并比较了涂层的显微硬度和耐磨性;结果显示粒度范围5~30μm、WC颗粒为1μm的粉末具有较好的沉积率和耐干摩擦性能。

关键词:沉积率;HVOF;瓦楞辊瓦楞辊是单面瓦楞机的核心零件,在运行过程中,由于瓦楞纸张中夹带SiO2颗粒,其磨损主要是磨粒磨损[1]。

HVOF热喷涂的WC-Co粉末涂层具有涂层致密,耐磨性好,涂层与基体结合性好等优点,已经逐渐代替瓦楞辊原来的硬铬镀层;瓦楞辊表面主要是喷涂WC-12Co粉末[2,3];但是,成分相同WC-12Co 热喷涂粉末,由于制备工艺不同,粉末性能有较大的差异;这些差异包括粉末的粒径分布、WC颗粒大小以及颗粒形貌等;这些差异最终影响涂层性能,包括涂层沉积率。

热喷涂在各种零件的表面强化技术中属于非常常用的一种,该技术利用高速气流使熔融态喷涂材料雾化,并喷射于零件表面,如此加工出来的特殊工作表面就是涂层。

其具体的技术机理是一系列的过程,从本质上来看,涂层材料在高温环境下会以熔化、半熔化的状态存在,这些材料受到高速气流的冲击,会变得细微而分散,零件的表面由于属于经过制备的一种基体,所以可以令些微小的材料迅速沉积,形成一层致密的沉积层,这个沉积层就是所谓的涂层。

通常情况下,涂层材料的外形特征并无硬性规定,棒状、丝状、带状、粉状均可,但通常粉状材料加工的热喷涂涂层在致密度方面拥有更好的性能,所以本文所述的瓦楞辊在热喷涂时选用的是粉状涂层材料。

高速瓦楞辊辊体直径可以达到φ500mm,筒体长度达到2800mm,喷涂一对瓦楞辊用粉量可达15Kg,粉末成本较高,故粉末的沉积率对瓦楞辊热喷涂成本具有重要意义。

本文采用三种常见商用粉末,在一定的范围内变更喷涂距离和氧气流量,测试粉末的沉积率变化以及相应涂层的硬度和耐磨性,为选择合适的粉末提供依据。

瓦楞辊热喷涂粉末WC—12Co的研究

摘要:针对WC颗粒尺寸和粉末粒度范围不同的三种WC-12Co热喷涂粉末,通过调节喷涂距离和氧气流量参数,检测了其沉积率的变化,并比较了涂层的显微硬度和耐磨性;结果显示粒度范围5~30μm、WC颗粒为1μm的粉末具有较好的沉积率和耐干摩擦性能。

关键词:沉积率;HVOF;瓦楞辊

瓦楞辊是单面瓦楞机的核心零件,在运行过程中,由于瓦楞纸张中夹带SiO2颗粒,其磨损主要是磨粒磨损[1]。

HVOF热喷涂的WC-Co粉末涂层具有涂层致密,耐磨性好,涂层与基体结合性好等优点,已经逐渐代替瓦楞辊原来的硬铬镀层;瓦楞辊表面主要是喷涂WC-12Co粉末[2,3];但是,成分相同WC-12Co 热喷涂粉末,由于制备工艺不同,粉末性能有较大的差异;这些差异包括粉末的粒径分布、WC颗粒大小以及颗粒形貌等;这些差异最终影响涂层性能,包括涂层沉积率。

热喷涂在各种零件的表面强化技术中属于非常常用的一种,该技术利用高速气流使熔融态喷涂材料雾化,并喷射于零件表面,如此加工出来的特殊工作表面就是涂层。

其具体的技术机理是一系列的过程,从本质上来看,涂层材料在高温环境下会以熔化、半熔化的状态存在,这些材料受到高速气流的冲击,会变得细微而分散,零件的表面由于属于经过制备的一种基体,所以可以令些微小的材料迅速沉积,形成一层致密的沉积层,这个沉积层就是所谓的涂层。

通常情况下,涂层材料的外形特征并无硬性规定,棒状、丝状、带状、粉状均可,但通常粉状材料加工的热喷涂涂层在致密度方面拥有更好的性能,所以本文所述的瓦楞辊在热喷涂时选用的是粉状涂层材料。

高速瓦楞辊辊体直径可以达到φ500mm,筒体长度达到2800mm,喷涂一对瓦楞辊用粉量可达15Kg,粉末成本较高,故粉末的沉积率对瓦楞辊热喷涂成本具有重要意义。

本文采用三种常见商用粉末,在一定的范围内变更喷涂距离和氧气流量,测试粉末的沉积率变化以及相应涂层的硬度和耐磨性,为选择合适的粉末提供依据。

1.材料选择和涂层制备

选择市场上三种不同WC-12Co粉末,均为团聚烧结工艺;粉末的性能如表1:

表1 三种WC-12Co粉末性能

编号WC粒径μm松装密度g/cm3 粉末粒度范围μm粒度分布μm

D10 D50 D90

1# 2 4.1 15~45 22 34 50

2# 1 4.7 15~45 21 33 51

3# 1 4.9 5~30 10 16 26

2# 和3# 粉末主要区别是粉末粒度范围不同;1# 和2# 粉末主要区别是WC颗粒的粒径不同。

喷涂设备为以航空煤油和氧气为燃料的JP8000系统和5220型4英寸喷枪;检测沉积率用称重量法测量;涂层耐磨性按照ASTM G65 E 标准进行;涂层显微硬度和表面粗糙度分别用北京时代之峰的THVS-10显微硬度仪和TR210手持式粗糙度仪测量。

2.结果和讨论

2.1 沉积率随喷涂距离和氧气流量不同的变化

三种粉末在不同实验条件下的具体喷涂参数,如表2和表3;

表2喷涂距离变化时粉末的喷涂参数

粉末编号煤油流量

GPH 氧气流量SCFH 送粉量

g/min

1# 6 1800 75~80

2# 6 1800 75~80

3# 6 2000 75~80

表3 氧气流量变化时粉末喷涂参数

粉末编号煤油流量GPH 喷涂距离mm 送粉量g/min

1#,2#,3# 6 380 75~80

粉末沉积率随喷涂距离变化如图1,可见,用细WC颗粒的2#和3# 粉末的沉积率整体上比粗WC颗粒的1#粉末高;原因应当是大颗粒的WC容易从涂层中反弹[4],从而降低了沉积率。

三种粉末沉积率随喷涂距离变化,也反映了喷涂距离对火焰中粉末温度和速度的综合影响。

根据图1显示的实验结果,三种粉末在喷涂距离380mm左右,可以获得满意的喷涂沉积率。

在不同的氧气流量下粉末的沉积率如图2所示,在氧气流量为1800~2000SCFH(实际生产常用参数区间)时,WC颗粒为1μm的2#和3# 粉末的沉积效率明显比1#粉末高;随着氧气流量的增加,超音速火焰温度下降,导致所有粉末的沉积率都存在下降趋势,特别是WC颗粒为1μm的2#和3# 粉末,沉积率下降更为明显。

原因应该是采用细WC的喷涂粉颗粒内部结构致密,加热状态受火焰温度变化影响更加显著。

由沉积率随氧气流量的变化还可见,随着氧气流量的增加火焰温度变冷,三种粉末之间的沉积率差别逐渐减少。

喷涂距离变化和氧气流量的变化也反映了实际生产中喷涂参数波动对粉末沉积率的影响,最终影响到涂层厚度。

图1 不同喷涂距离下的沉积率图2 不同氧气流量下的沉积率

2.2涂层硬度和耐磨性

图3 不同氧气流量下时涂层显微硬度和耐磨性

根据涂层沉积率随喷涂距离变化规律,选择在380mm喷涂距离上,检测了不同氧气流量下涂层性能。

由图3可见,当氧气流量在1800~2200SCFH范围内,粉末3#硬度明显高些;同时,在干摩擦状态下,细颗粒WC、细粉末粒度的3# 粉末具有较好的耐磨性能。

2.3涂层的表面粗糙度

用手持式粗糙度仪检测试样的表面粗糙度;1#粉末试样在Ra4.2~4.7μm范围,而3#粉末试样的表面粗糙度在Ra2.8~3.3μm;2#粉末涂层的粗糙度为3.7~4.2μm;较低的表面粗糙度对表面呈愣状的瓦楞辊抛光有利。

我公司从去年开始采用3#粉末,瓦楞辊每平米平均用粉量约为0.28Kg/0.01mm,略好于原来的1#粉末;最先喷涂的浙江某公司的瓦辊寿命已超过2500万米,涂层仍然完整;瓦楞辊仍使用正常。

3.新型WC-12Co粉末

近来,有一种新型的WC-12Co粉末制备成功并获得了比常见的三种WC-12Co粉末更好的应用能效。

这种WC-12Co粉末同样采用团聚烧结法制备,

但其中含有纳米粒子,在保持常规粒度分布的前提下具备更优益的流动性与球形度,不仅喷涂参数更宽,而且在极限参数下也能获得相当优秀的涂层性能。

目前该材料已经进行了一定的实际应用测试,使用JP8000型的煤油喷枪在瓦楞辊上喷涂这种新型WC-12Co粉末可知,这种粉末在喷涂时所发生的WC氧化分解反应非常稀少而轻微,因此原始粉末中的WC硬质相基本都能在涂层中沉积,令涂层性能得到保证。

实践证明,这种材料在喷涂后获得的WC-12Co涂层不仅致密度好、硬度高、耐磨性优秀,而且气孔率非常低,通常不超过0.5%,值得进一步进行推广和应用。

4.结论

4.1 1μm WC颗粒的WC-12Co粉末相对2μmWC颗粒的粉末具有较好的沉积效率。

4.2 5~30μm的细WC颗粒粉末的WC-12Co具有较好的耐干耐磨性。

参考文献:

[1]罗虹,朱宝亮,刘家浚.高速瓦楞辊的磨损失效[J].摩擦学学报,1993,13(4):337-342

[2]吴小锋.瓦楞辊的表面处理结构[P].中国发明专利:200920208884.4.

[3]邓帮华,王群,张永会等.用于瓦楞辊防护的WC-12Co涂层组织和性能研究[J].热喷涂技术,2011,3(3):54-59

[4]李长久,大森明,原田良夫.碳化钨颗粒尺寸对超音速火焰喷涂WC-Co 涂层形成的影响[J].表面工程,1997(2):22-27.。