大型平台自动调平研究

- 格式:pdf

- 大小:183.53 KB

- 文档页数:4

液压油缸自动调平装置原理篇一《液压油缸自动调平装置的神奇“魔法”》咱得说说这液压油缸自动调平装置,听起来挺高大上,其实理解起来也没那么复杂,给你们讲个事儿你们就知道啦。

去年我一朋友接了个工程,是给一个小厂搭建个简易的物料搬运平台。

这个平台要能稳定地承载重物,还得保证在各种情况下都能保持基本水平,不然东西放上去歪歪扭扭的,那不得闹笑话啊。

一开始呢,他们用的是传统的调平方法,几个工人师傅拿着工具,这边敲敲,那边垫垫,费了老大力气,可那效果啊,就跟“打地鼠”似的,这边弄好了,那边又歪了。

后来啊,有人就提议干脆用这液压油缸自动调平装置试试。

这装置一装上去,嘿,还真不一样。

这原理嘛,简单说就是通过液压系统来感知平台各个部位的压力变化。

比如说,当平台一边因为放了重物或者地面不平整有点下沉的时候,相应位置的液压油缸那个小小的传感器就能敏锐地察觉到压力增大了。

这就好比咱们人的神经感受到疼了一样,立马就会有反应。

然后呢,这个装置里的“小脑瓜”——也就是控制器,就会根据传感器传来的信号开始“思考”啦。

它会指挥液压系统调整油缸中液压油的流量和压力,让下沉那边的油缸伸长,把平台又给顶回水平状态。

就跟咱们玩跷跷板一样,哪边低了,就给那边加点“力”,让它升起来。

我那朋友跟我形容啊,装了这装置之后,那调平的过程就跟变魔术似的,原本一群人忙得热火朝天、手忙脚乱的场面没有了,安安静静地平台自己就调平了,效率提高不说,还特别精准,真正做到了省心又省力。

所以啊,这液压油缸自动调平装置的原理虽然有点技术含量,但它带来的便利那可是实实在在看得见的。

咱得佩服那些想出这个好点子的人,真的是帮大家解决了大麻烦。

篇二《瞧!液压油缸自动调平装置的“小聪明”》说起这液压油缸自动调平装置啊,我又想到另外一件有意思的事儿。

我老家有个亲戚搞农业种植的,弄了个蔬菜大棚。

这大棚嘛,得有一些可以移动的灌溉设备,不然浇水施肥可太麻烦了。

但是啊,这大棚地面也不是那么平整,那灌溉设备走起来就跟喝醉了似的,东倒西歪的。

• 158 •基于PLC控制的大载荷四点支撑液压自动调平系统设计安徽博微长安电子有限公司 席广辉 王 峰 皇淼淼 陶 烨【摘要】液压自动调平系统的驱动力大,负载能力强,结构紧凑,适合在重型移动载体上运用。

采用液压马达(带制动器、霍尔传感器)以及双向液压锁能使液压系统得到较高的锁紧精度,同时采用四点支撑结构,抗倾覆能力强,系统操作简单、使用方便,调平速度快,能有效提高车载平台的机动性。

【关键词】自动调平;PLC;液压1 引言自动调平系统是雷达的重要组成部分,对于提高雷达车机动架设、测平性能,以及精确地测量目标的位置等其它参数都起着决定性的作用。

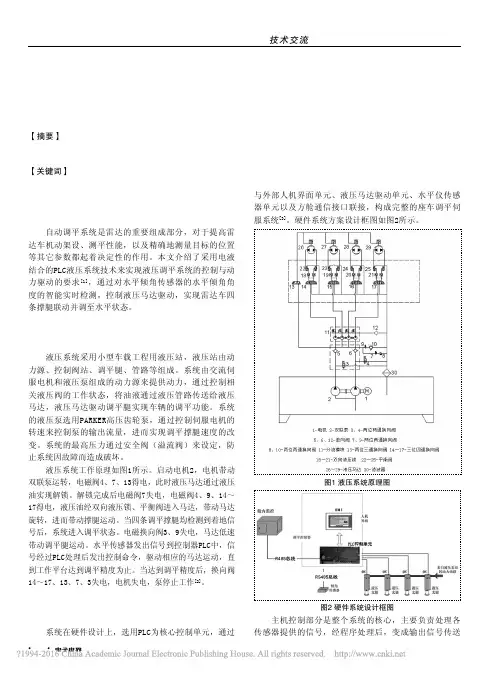

本文介绍了采用电液结合的PLC液压系统技术来实现液压调平系统的控制与动力驱动的要求[1],通过对水平倾角传感器的水平倾角角度的智能实时检测,控制液压马达驱动,实现雷达车四条撑腿联动并调至水平状态。

2 液压系统设计液压系统采用小型车载工程用液压站,液压站由动力源、控制阀站、调平腿、管路等组成。

系统由交流伺服电机和液压泵组成的动力源来提供动力,通过控制相关液压阀的工作状态,将油液通过液压管路传送给液压马达,液压马达驱动调平腿实现车辆的调平功能。

系统的液压泵选用PARKER高压齿轮泵,通过控制伺服电机的转速来控制泵的输出流量,进而实现调平撑腿速度的改变。

系统的最高压力通过安全阀(溢流阀)来设定,防止系统因故障而造成破坏。

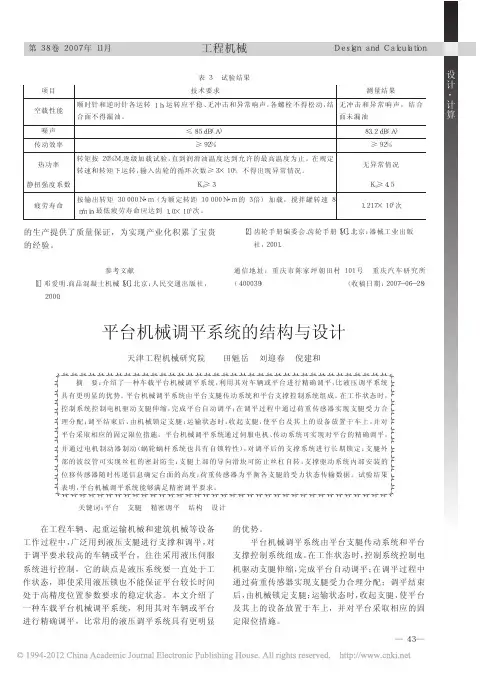

液压系统工作原理如图1所示。

启动电机2,电机带动双联泵运转,电磁阀4、7、13得电,此时液压马达通过液压油实现解锁。

解锁完成后电磁阀7失电,电磁阀4、9、14~17得电,液压油经双向液压锁、平衡阀进入马达,带动马达旋转,进而带动撑腿运动。

当四条调平撑腿均检测到着地信号后,系统进入调平状态。

电磁换向阀3、9失电,马达低速带动调平腿运动。

水平传感器发出信号到控制器PLC中,信号经过PLC处理后发出控制命令,驱动相应的马达运动,直到工作平台达到调平精度为止。

3D打印平台调平的原理和步骤

3D打印平台调平是为了确保打印物件可以平稳地附着在打印平台上,避免因不平整的打印平台导致打印失败或质量问题。

以下是一般的3D打印平台调平原理和步骤:

原理:

1. 3D打印机的打印平台通常由一个移动底座和一个固定的平台构成。

2. 调平过程中,通过调整移动底座或平台的高度来达到调整平台水平的目的。

步骤:

1. 开始调平前,请确保打印机已经加热到适当的温度,例如热床加热到设定温度。

2. 选择一个相对平整的印刷基板放在热床上。

常见的印刷基板包括玻璃或专用的3D打印平台板。

3. 打开3D打印机的操作界面或软件,找到调平功能选项。

4. 根据打印机的调平指导进行操作,通常手动调平需要使用螺丝刀或调平螺钉进行微调,自动调平则由打印机自动完成。

5. 手动调平时,根据打印机的指示,逐个调整每个螺钉,使平台在每个位置上保持水平。

可以通过调整螺丝刀松紧程度来改变平台的高度。

6. 自动调平时,根据打印机的指示,打印机将在平台上移动并探测不同位置的高度差异。

打印机通过内部的传感器来测量这些高度差,并相应地调整平台高度,使其水平。

7. 调平完成后,确认打印平台已经水平稳定,没有明显的高低差异。

8. 可以使用胶带或特殊的固定剂将印刷基板固定在热床上,以确保打印物件在打印过程中不会移动。

9. 开始3D打印。

请注意,不同的3D打印机品牌和型号可能有不同的调平方法和步骤,具体操作请参考相关的用户手册或制造商指导。

3D打印机自动调平原理

3D打印技术是一项快速发展的技术,它可以将数字模型快速转换

为实际产品。

然而,3D打印机的调平一直是3D打印中的难点之一。

今天,我们将介绍3D打印机自动调平的原理。

所谓自动调平,就是让3D打印机能够在开始打印前自动检测3D

打印机的平面,从而校正打印机的高度和位置,以确保打印的质量和

准确性。

自动调平的原理主要是基于传感器技术。

在打印仪开始打印之前,传感器会检测打印平台的高度和位置。

传感器会将平台的数据反馈到

控制器中。

随后,控制器会根据数据来实时校正平台的高度和位置,

从而确保打印质量和准确性。

传感器主要有三种类型:微调感应器、电容感应器和光学感应器。

微调感应器主要用于金属平台,它采用机械按键检测平台高度和位置。

电容感应器主要用于玻璃平台,它通过感应电容和平台之间的距离来

检测平台高度和位置。

光学感应器主要用于成型板平台,它通过反光

法来检测成型板和平台之间的距离。

需要注意的是,在使用传感器校正打印机前,必须调整打印机的

所有轴并进行手动调平,以确保传感器检测的数据准确。

此外,需要

在打印仪开始打印之前定期清洁和校准传感器,以避免数据误差。

总的来说,3D打印机自动调平技术可以大大提高打印效率和质量,减少操作难度和人为失误。

虽然这项技术还有一些限制,但随着技术

的不断进步,相信它会越来越成熟,为3D打印技术的普及提供更好的

技术支持。

农机具自动调平控制系统设计与试验作者:刘渊来源:《农民致富之友》2018年第13期自动调平控制系统设计与试验在农机具应用过程中起着至关重要的作用,与农业工作的高效开展有着密不可分的关系。

在近几年的发展中,很多科研团队都对农机具自动调平控制系统的设计原理和要点进行了深入研究。

一方面是由于传统的设计理念和方案已经不能满足现阶段农机具控制系统的运行,需要设计团队引用新型理念和方式,以此来提高控制系统的运行效果。

另一方面是由于控制系统设计过程中会受到某些因素的影响而出现问题,需要设计团队能够对其进行科学的处理。

一、农机具自动调平控制系统试验的概述以水田激光平地机田间试验为例。

农机具自动调平控制系统田间测试平台采用与插秧机配套的1PJ-3.0型水田激光平地机,平地机的平地铲针对南方水田设计,以激光发射器形成的旋转激光平面为基准平面,通过高程控制系统检测激光信号。

农机具自动调平控制系统安装于与插秧机配套的1PJ-3.0型水田激光平地机上,通过拖拉机横滚角传感系统测量插秧机车身的横滚角,直线位移传感器测量平地铲与车身的相对倾角,控制器采用PD控制算法计算电磁阀PWM驱动信号占空比,通过控制液压系统使平地铲保持水平,以减少因水田硬底层不平整对平整精度的影响。

根据田间试验方法连续进行了4h的试验测试,对试验结果进行了分析。

平地作业速度0.6m/s,数据记录频率为40Hz。

以车身MTi-300姿态传感器测量的横滚角度数据为参考,拖拉机横滚角传感系统的融合算法输出的车身横滚角度数据能实时准确地测量车身横滚倾斜角度。

平均绝对误差0.40°,最大误差1.27°,说明拖拉机横滚角传感系统融合算法有效提高了横滚角度的精度。

二、农机具自动调平控制系统设计要点1、重视前期准备工作要想提高农机具自动调平控制系统的设计水平,那么相关工作团队就要做好充分的前期准备工作,这样才能为后续设计工作的高效开展奠定可靠的基础,主要体现在以下几个方面:第一,相关工作团队需要对控制系统设计中涉及到的图纸和方案进行严格的检查,如果施工方案中存在不足之处,需要对其进行及时的改进。

地面找平机器人整平机构优化设计研究共3篇地面找平机器人整平机构优化设计研究1地面找平机器人是一种用于工业、建筑或农业等领域的机器人,其任务是将地面或其他表面进行找平,以满足地面平整度的要求。

其中整平机构是机器人的核心部分,对整个机器人的性能和效率有着至关重要的作用。

本文将探讨地面找平机器人整平机构的优化设计研究。

一、现有地面找平机器人整平机构的局限性当前地面找平机器人整平机构存在一些不足之处,主要包括以下几个方面:1、整平机构不够灵活:现有整平机构多采用传统的基于电机驱动的转子结构,其整平效果受到了机器人自身体积和形状的限制,适用范围受到了限制。

2、车轮设计不够合理:地面找平机器人的整体结构中,车轮是很重要的部分,但现有车轮设计多存在抓地力不足、阻力大等问题,影响了整体运动效率和精度。

3、整平效果不够精准:地面找平机器人整平机构还存在整平效果不够精准的问题,这可能导致地面找平的效果不理想,需要进行多次找平,增加了时间和成本的浪费。

二、地面找平机器人的整平机构优化设计为解决上述问题,需要对地面找平机器人整平机构进行优化设计:1、采用柔性结构设计:新一代地面找平机器人整平机构可以采用柔性结构设计,如采用曲线机械臂和柔性链条等设计,这样的结构不仅可以实现更高的灵活性和运动范围,而且有效降低了机器人的体积和重量,使机器人更容易在狭小空间内工作。

2、车轮设计优化:在车轮的设计中考虑采用非接触的方案,如采用磁悬浮结构、气垫结构等,这样可以降低车辆磨损,提高车辆抗震性能和防抖性能,以及提高车辆的行驶速度和精度。

3、整平机构精准度提升:通过升级精细度控制系统、加强控制算法的优化等方式,可以提高整平机构的整平精度和准确性,从根本上解决整平效果不理想和多次找平的问题,提高整个地面找平机器人的工作效率和成本控制能力。

三、总结本文探讨了地面找平机器人整平机构的优化设计研究,分析了现有整平机构存在的局限性,提出了新一代地面找平机器人整平机构的优化设计方案,从柔性结构设计、车轮设计和整平机构精准度提升等方面提出有效措施,以期能够提高地面找平机器人的整体性能和运作效率,为实际应用提供更好地支持和帮助。

大型平台自动调平研究 电气传动 2005年 第35卷 第l2期 大型平台自动调平研究 姜文刚 尚婕 1.江苏科技大学 邓志良 李建华

2.南京理工大学

摘要:对大型平台支撑运动建立了数学模型,提出了一种解耦控制方法,实现了平台自动调平,成功解决了 调平过程中虚腿与实腿的区分难以界定,造成腿力的不确定性和多解性的难题。采用智能PID实现反馈控制算 法,在缩短调平时间的同时提高了调平精度。 关键词:自动调平PLC智能PID

Study of Automatic Levelling for the Great Platform Jiang Wengang Shang Jie Deng Zhiliang Li Jianhua Abstract:In this paper,mathematical model of support dynamics of the great platform is established,and a decouple control method to realize platform automatic leveling is present.Then successfully solves the problem to distinguish virtual landing legs,which can cause undetermined leg support force and multi solution.Intelli— gent PID is adopted to realize the feedback arithmetic,shortening the leveling time and increasing the precision. Keywords:automatic levelling PLC intelligent PID

1 引言 调平技术已经应用在道路施工的沥青混凝土 摊铺机 、大型工程运梁车 、静力压桩机 Ⅲ]、导 弹机动发射架等设备上[5],是提高车载雷达机动 性的关键 。目前的调平系统主要有3支撑、4支 撑、6支撑等方案。3支撑调平容易实现,但抗倾覆 能力差。4支撑、6支撑抗倾覆能力强,但存在静不 定问题,容易产生“虚腿”,静不定次数越高,系统 越复杂 。本文所讨论的大型平台,重11 t,长6 ITI,采用4支撑。该平台用车载实现机动,在地面 上实现调平,要求能在不坚实的地面实现调平并 解决“虚腿”问题。 2 总体设计 大型平台往往采用液压支撑,液压系统具有 功率大,结构简单,控制方便等优点。但是液压系 统存在价格高、能量损失大、对温度变化较为敏 感、故障难排除、存在泄漏和维护问题等缺点。为 镇江市产学研项目资助(2004307) 了提高平台的控制性能,克服液压系统的不足,降 低成本,本文采用电动方式取代液压传动实现调 平。交流伺服电机和交流伺服驱动器价格较高,本 项目采用交流变频器和普通鼠笼式交流电机构成 伺服系统,大幅度降低成本。 该平台的控制系统主要由PLC、变频驱动 器、交流电机、双轴水平传感器、线性位移传感器、 A/D和D/A转换模块、用于限位的霍尔传感器、 操作面板等组成,见图1所示。PLC有很高的可 靠性,能在恶劣环境下工作,是其它控制系统不能 取代的,因此采用PLC作为控制核心。

通讯 模块 PLC

圜囡囡圜 一 型 堕 机 机

图1系统结构图 为了节约成本,系统只装一个位移传感器用

29

维普资讯 http://www.cqvip.com 电气传动 2005年 第35卷 第12期 大型平台自动调平研究 于检测平台左后支撑(作为基准支撑)的伸展长 度,该传感器输出为4~2O mA电流信号,经A/D 模块转换送给PLC主模块。水平传感器将 轴、Y 轴倾角信号通过底层为RS一485的现场总线发送 给PLC。各支撑的上、下极限位置采用霍尔传感 器检测。霍尔传感器有寿命长、可靠性高可在恶劣 环境下使用等优点。 PLC用D/A模块输出电流信号控制变频器 的输出频率,实现调速。电机电流由变频器检测, 输出O~10 V的电压信号经A/D模块转换反馈 给PLC。在开始伸展支撑时,4个支撑同步伸出, 通过检测电流间接检测支撑受力,当电流有较大 变化时,表明该支撑已经着实地,暂停伸展,确定 4条支撑都着实地,然后4条支撑同步举升,基准 支撑伸出大于200 mm则停止动作,开始调平。

3 平台调平方案 3.1一般平台调平模型 平台倾斜面如图2所示,oabc为水平状态时 平台平面,Oa…b c 为倾斜时平面,文献Es]认为nn _上Ioa ,ff _上10f ,则 nn oa×sin aoa (1) ff 一0f×sin f0f (2) bb 一nn +ff (3) 文献[8]认为nn _1.oa,cc’_lIoc。由此文献[3]和文 献E8]分别得出了自己的控制算法。

图2倾斜面不意图 实际情况并非如此。我们分两种情况来讨论。 3.1.1假设O点不动 Oa为平台水平时 方向长度,Oa 为平台倾斜 时 方向长度,一般平台支架有较强的刚性,所 以有 Oa—Oa (4) 故oaa 为等腰三角形。所以n口 的值为 nn,:2oa×sin— ̄ a oat (5)

用式(1)~式(3)进行计算只能是一种近似, 如果倾斜角度大时会有较大误差。同理cc 计算也 是如此。有 3O

OC一0f (6) ff,::20f×sin—Lc oc'

(7)

如果Oa 不在ZOX平面,则水平传感器得到的 水平 轴偏差角,不是 aoa ,因此nn 不能直接 用式(5)得到,见图3。 n Oa”是水平传感器测得 z方向偏差 a n一 (a aⅣ) +(a a)。 (8) n n 一Oa ×sin La Oa” (9) nn”一oa×sin/aoa (10) aoa”是水平传感器不能测量的,精确计算nn 不 现实。 另外,在水平时nn JIoa ,如果口n 与oa 是刚 性连接,倾斜时会存在两种可能。 1)a点不动。则nn 与oa 连接必然发生形变, 使得 Oa n小于9O。,或者支撑nn 的内外套筒不 再是一条线,也就是nn 发生弯曲,造成很大的摩 擦力,不利于调平。文献E7]采用球铰连接支腿与 平台,使问题更加复杂,给出的方程组也过于复 杂,现场控制的计算机很难实时处理。而用球铰连 接支腿与平台会使平台的稳固性下降。 2)a点移动。则要保持nn _lIoa ,n点必然要 向外移动,除非支撑下面安装滚轮,否则也会造成 很大的摩擦力,使得调平计算更加复杂。 图2还是一种理想的情况,如果Oa 不在zo 平面,则水平传感器得到的水平 轴偏差角,不 是 aoa , 和Y方向的调节存在强烈耦合,不利 于调平计算。

图3计算支撑长度 3.1.2假设O点可以移动到O 调平的目标是0tn…b c 平面回到或平行oabc 平面,o点的移动,使得水平传感器得到的偏差角 度与 aoa 和 f0f 的关系更复杂,计算nn ,ff 和 66 很困难,现场控制的计算机难以胜任。为了避 开复杂的计算问题,本文提出了一种解耦算法。 3.2解耦控制方法 平台调平数学模型比较复杂,且具有一定的 非线性和强耦合性,难以满足系统的要求[8]。 本平台调平是以左后主支撑为依据的,也就 是图2所示0点位置的支撑,该支撑固定伸展的 长度为200 Inm。

维普资讯 http://www.cqvip.com 大型平台自动调平研究 电气传动 2005年 第35卷 第12期 解耦调平方法如下:首先调节z方向的水 平,如图2所示,根据水平传感器得到的z方向偏 差同时调节支撑aa 和66 , 的调节量完全和 aa 支撑的调节量一致,直到z方向水平;再次调 节Y方向水平,根据水平传感器得到的Y方向偏 差同时调节支撑cc 和66 ,66 的调节量完全和cc 支撑的调节量一致,直到Y方向水平。这种方法很 好地绕过复杂的解耦计算,但不可避免地遇到“虚 腿”问题。 3.3虚腿问题的解决 目前的调平方式为了避免虚腿问题,都是采 用向最高支撑靠拢的方法,这种方法使得调节的 余量越来越小,而且不能彻底解决虚腿问题[7]。 本平台的着地面一般为泥土,由于平台本身 的重力和土质的变化会使原来着地结实的腿变得 不结实,虚腿问题更加严重。借助力传感器也很难 解决虚腿问题,因为平台载荷不是一成不变的。 本文采用逐个伸展支撑的方法成功解决了虚 腿问题,方法如下:在调平完后,逐个测试每个支 撑的虚实,将要测试的支撑往下伸展,直到水平传 感器z轴和Y轴任意一个方向的变化到一定范 围(对6 m长的平台来说一般设为0.15。,如果平 台小可以减小范围)后,再将该支撑收缩,直到水 平传感器恢复原状。该方法十分有效,能检测出每 个虚腿,检测过程就使其结实着地。为了应对地面 沉降,控制系统,每隔30 min检测水平状态和支 撑着地结实状态,在支撑允许的行程范围的沉降 可以通过自动控制解决,如果超过支撑的行程范 围则给出报警。 4 控制算法 有了解耦控制方案后,要使z方向和Y方向 分别快速、准确完成调平,还需要有一个好的反馈 控制算法。本文采用分区PID算法。 分区PID算法是智能PID算法与时间最优 算法(即Bang—Bang控制算法)结合的产物。该算 法通过检测系统误差所处的区域,采取不同的控 制策略。 系统误差较大时,采用Bang—Bang控制方 法,即控制PLC输出的控制变量为最大值或最小 值(负的最大值)。这种方法可使系统尽快向消除 误差的方向运动。它既提高了系统的快速性,又避 免了积分饱和现象。 系统误差较小时,采用智能PID的控制算 法。通过它来提高系统在小误差范围内时的稳态 特性,即减少系统的稳态误差,提高系统的精度。 智能PID算法在解决积分饱和、微分突变等问题 方面都有了很大的进展。主要方法是根据误差和 误差变化率,适时地改变PID的增益参数,来处 理系统的动态过程,具体实现如下。 当误差大于0,误差变化率小于0时,系统误 差逐渐减小,为保证系统有较快的响应速度,比例 增益参数在初始时段应较大,但为了减小超调量, 期望当误差逐渐减小时,比例增益也随之减小,这 样就使得系统惯性逐渐减弱,不至于产生大的超 调量;微分增益参数应由小逐渐增大,保证在不影 响响应速度的前提下,抑制超调的产生。 当误差小于0,误差变化率小于0时,即绝对 误差向增大的方向变化,比例增益参数逐渐增大, 目的是增大反向控制作用,减小超调;继续增大微 分增益参数,从而增大反向控制作用,减小超调 量;此时的系统输出正背离希望值,故应始终加强 积分作用。 当误差小于0,误差变化率大于0时,即绝对 误差向减小的方向变化,期望比例增益参数逐渐 减小,作用是使系统尽快回到稳态点,并且不再次 产生大的惯性;此时的系统输出正趋向于希望值, 如果再加强积分作用,势必造成控制作用过强,而 出现系统回调,故应适当引入积分作用和微分 作用。 当误差大于0,误差变化率大于0时,即绝对 误差向增大的方向变化,期望比例增益参数逐渐 增大;此时的系统输出背离希望值,应始终加强积 分作用,而适当引入微分作用。 应用该算法在z方向和Y方向水平偏差分 别不超过3。时,系统在15 S内就能完成z方向和 Y方向的调平,没有超调,调平完后z方向和Y方 向静态偏差d0.15。。大大缩短了调平时间。