车刀的生产工艺路线

- 格式:doc

- 大小:11.25 KB

- 文档页数:2

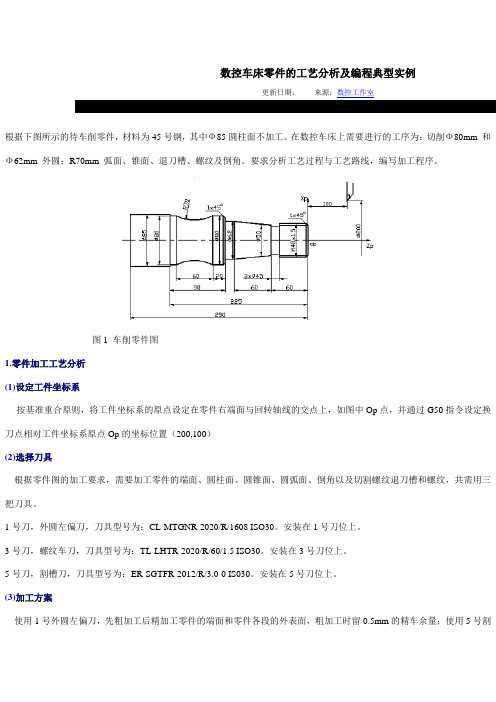

数控车床零件的工艺分析及编程典型实例更新日期:来源:数控工作室根据下图所示的待车削零件,材料为45号钢,其中Ф85圆柱面不加工。

在数控车床上需要进行的工序为:切削Ф80mm 和Ф62mm 外圆;R70mm 弧面、锥面、退刀槽、螺纹及倒角。

要求分析工艺过程与工艺路线,编写加工程序。

图1 车削零件图1.零件加工工艺分析(1)设定工件坐标系按基准重合原则,将工件坐标系的原点设定在零件右端面与回转轴线的交点上,如图中Op点,并通过G50指令设定换刀点相对工件坐标系原点Op的坐标位置(200,100)(2)选择刀具根据零件图的加工要求,需要加工零件的端面、圆柱面、圆锥面、圆弧面、倒角以及切割螺纹退刀槽和螺纹,共需用三把刀具。

1号刀,外圆左偏刀,刀具型号为:CL-MTGNR-2020/R/1608 ISO30。

安装在1号刀位上。

3号刀,螺纹车刀,刀具型号为:TL-LHTR-2020/R/60/1.5 ISO30。

安装在3号刀位上。

5号刀,割槽刀,刀具型号为:ER-SGTFR-2012/R/3.0-0 IS030。

安装在5号刀位上。

(3)加工方案使用1号外圆左偏刀,先粗加工后精加工零件的端面和零件各段的外表面,粗加工时留0.5mm的精车余量;使用5号割槽刀切割螺纹退刀槽;然后使用3号螺纹车刀加工螺纹。

(4)确定切削用量切削深度:粗加工设定切削深度为3mm,精加工为0.5mm。

主轴转速:根据45号钢的切削性能,加工端面和各段外表面时设定切削速度为90m/min;车螺纹时设定主轴转速为250r/min。

进给速度:粗加工时设定进给速度为200mm/min,精加工时设定进给速度为50mm/min。

车削螺纹时设定进给速度为1.5mm/r。

2.编程与操作(1)编制程序(2)程序输入数控系统将程序在数控车床MDI方式下直接输入数控系统,或通过计算机通信接口将程序输入数控机床的数控系统。

然后在CRT 屏幕上模拟切削加工,检验程序的正确性。

普通车床的切削运动原理与工艺范围分析绍兴文理学院 机自092 谷群伟【摘要】 金属切削加工时刀具和工件之间的相对运动,称为切削加工。

根据在切削加工过程中所起的作用不同,切削运动可分为主运动和进给运动。

车削加工的工艺范围非常广,在机械制造工业中应用得非常普遍。

在车床上可以加工出大部分具有回转体表面的轴、盘、套类零件。

【关键词】 普通车床 切削运动 工艺范围 分析中图分类号:TH16【正文】 普通车床是应用最为广泛的切削机床。

车床是利用工件的旋转运动和道具的直线移动来完成工件的加工,主要是用来加工各种带有旋转表面的零件,其最主要的车削加工内容有车外圆、车端面、车内孔、车外螺纹、车内螺纹、切断、车外圆锥面、车内圆锥面、车成形面、滚花等,此外,在车床上还可以进行钻孔、扩孔、铰孔、攻螺纹、套螺纹等操作。

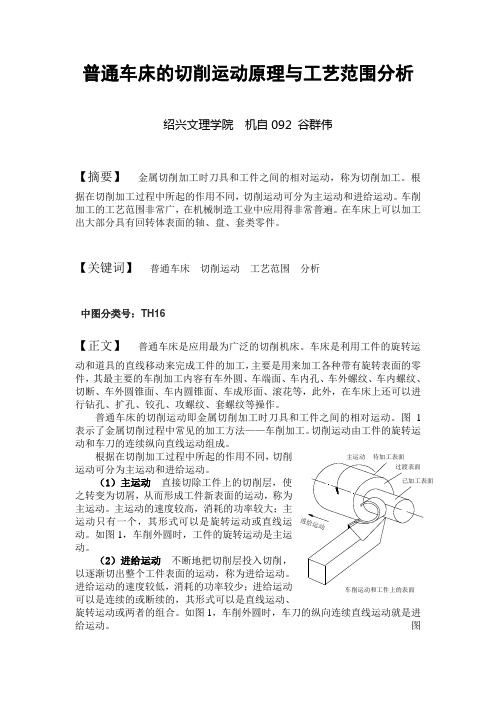

普通车床的切削运动即金属切削加工时刀具和工件之间的相对运动。

图1表示了金属切削过程中常见的加工方法——车削加工。

切削运动由工件的旋转运动和车刀的连续纵向直线运动组成。

根据在切削加工过程中所起的作用不同,切削运动可分为主运动和进给运动。

(1)主运动 直接切除工件上的切削层,使之转变为切屑,从而形成工件新表面的运动,称为主运动。

主运动的速度较高,消耗的功率较大;主运动只有一个,其形式可以是旋转运动或直线运动。

如图1,车削外圆时,工件的旋转运动是主运动。

(2)进给运动 不断地把切削层投入切削,以逐渐切出整个工件表面的运动,称为进给运动。

进给运动的速度较低,消耗的功率较少;进给运动可以是连续的或断续的,其形式可以是直线运动、旋转运动或两者的组合。

如图1,车削外圆时,车刀的纵向连续直线运动就是进给运动。

图进主运动待加工表面车削运动和工件上的表面1切削加工的基本条件:(1) 刀具和工件间要有形成零件结构要素所需的相对运动。

这类相对运动由各种切削机床的传动系统提供。

2) 刀具材料的性能能够满足切削加工的需要。

刀具在切除工件上多余材料时,工作部分将受到切削力、切削热、切削摩擦等的共同作用,且切削负荷很重,工作条件恶劣。

毕业设计论文题目:车削零件数控加工工艺编制系别专业班级姓名学号指导教师目录前言 (3)摘要 (4)第一章数控加工慨述 (6)一、数控车床原理介绍及发展 (6)二、数控车床加工的优越性 (6)第二章数控加工零件图纸 (8)一、零件图纸 (8)二、图纸分析 (8)第三章制定工艺方案 (9)一、确定加工内容及加工设备 (9)二、工序与装夹方式 (9)三、进给路线的确定 (11)四、切削用量的选择 (14)五、刀具的选择 (16)第四章编制数控加工程序 (18)一、零件基点、节点的计算 (18)二、编程误差及其控制 (18)三、加工程序的编制 (19)第五章零件的加工 (23)一、零件加工模拟运行 (23)二、零件加工 (23)三、精度检查 (23)小结 (24)致谢词 (25)参考文献 (26)前言本次毕业设计是学院为了提高学生的数控技术及相关技能等综合运用能力,通过毕业设计和完成毕业论文也是学院对毕业生生毕业资格的审核条件,同时也为我们以后的工作打下理论基础,本次设计是在指导老师倪祥明老师精心指导下和同学的共同协作下完成的。

数控技术是数字程序控制数控机械实现自动工作的技术。

它广泛用于机械制造和自动化领域,较好地解决多品种、小批量和复杂零件加工以及生产过程自动化问题。

随着科技的迅猛发展,自动控制技术已广泛地应用于数控机床、机器人以及各类机电一体化设备上。

同时,社会经济的飞速发展,对数控装置和数控机械要求在理论和应用方面有迅速的发展和提高。

数控加工和编程毕业设计是数控专业教学体系中构成数控加工技术专业知识及专业技能的重要组成部分,通过毕业设计使我们学会了对相关学科中的基本理论、基本知识进行综合运用,同时使对本专业有较完整的、系统的认识,从而达到巩固、扩大、深化所学知识的目的,培养和提高了综合分析问题和解决问题的能力,以及培养了科学的研究和创造能力。

数控技术不断的发展,数控技术很快会普极中国工业基地,成为工业发展的标志,数控技术的成熟也是当代科技发展的标志,所以数控技术也是国家经济的体现,中国经济正加快向新兴工业化道路发展,制造业已成为国民经济的支柱产业。

内螺纹全通径生产工艺流程

内螺纹全通径生产工艺流程如下:

1. 制定工艺方案:

- 根据产品要求和规格,确定内螺纹的直径、螺距等参数。

- 确定加工工艺路线和机床设备。

2. 材料准备:

- 选择符合要求的原材料,如钢材等。

- 将原材料进行切断或切削,准备成适当长度和直径。

3. 制备螺纹车刀和切削液:

- 根据内螺纹的参数,制作合适的刀具,包括车刀和相关配件。

- 配置适当的切削液,用于冷却和润滑加工过程。

4. 车削加工:

- 将材料放置在车床上,并夹紧以保持稳定。

- 使用车刀在材料上进行绕圈切削,逐渐形成内螺纹结构。

- 根据需求进行多次切削,直至获得所需螺纹深度和质量。

5. 精加工:

- 使用其他加工方法(如整形刀、攻丝刀等)对内螺纹进行精加工,以提高加工质量和精度。

6. 清洗和检验:

- 清洗内螺纹,去除切削液和杂质。

- 使用量具和检测设备,对内螺纹进行尺寸测量和质量检验。

7. 表面处理:

- 根据需求,对内螺纹进行表面处理,如磨光、镀层等。

8. 包装和出厂:

- 对加工好的内螺纹进行包装,以保护产品质量。

- 进行最终质检,确保符合要求后出厂。

以上是一般的内螺纹全通径生产工艺流程,每个工厂和产品可能会有特定的要求和步骤。

具体的工艺流程需要根据实际应用和生产设备来进行调整和制定。

2017热处理工艺复习题一、 填空题1.钢的热处理工艺由 、 、 三个阶段所组成。

2.热处理工艺基本参数: 。

3.钢完全退火的正常温度范围是 ,它只适应于 钢。

4.球化退火的主要目的是 ,它主要适用于 钢。

5.钢的正常淬火温度范围,对亚共析钢是 ,对过共析钢是 。

6.当钢中发生奥氏体向马氏体的转变时,原奥氏体中碳含量越高,则M S 点越 ,转变后的残余奥氏体量就越 。

7.改变钢整体组织的热处理工艺有 、 、 、 四种。

8.淬火钢进行回火的目的是 ,回火温度越高,钢的强度与硬度越 。

9.化学热处理的基本过程包括 、 、等三个阶段。

10.欲消除过共析钢中大量的网状渗碳体应采用 ,欲消除铸件中枝晶偏析应采用 。

11.低碳钢为了便于切削,常预先进行 处理;高碳钢为了便于切削,常预先进行 处理;12.感应加热表面淬火,按电流频率的不同,可分为 、、和 三种。

而且感应加热电流频率越高,淬硬层越 。

13.钢的淬透性主要取决于————————————,马氏体的硬度主要取决于————————————,钢的表层淬火,只能改变表层的————————————,而化学热处理既能改变表层的————————————,又能改变表层的————————————。

14.钢在一定条件下淬火后,获得一定深度的淬透层的能力,称为钢的淬透性。

淬透层通常以 的深度来表示。

15. 中温回火主要用于处理__ ____零件,回火后得到 组织。

16.45钢正火后渗碳体呈状,调质处理后渗碳体呈状。

17.形变热处理是将塑性变形的强化与热处理时的强化结合,使成型工艺与获得最终性能统一起来的一种综合工艺。

二、单选题1.电阻炉空载功率小,说明炉子热损失: A)小;B)大;C)厉害;D)可忽略不计。

2.检测氮碳共渗零件的硬度时应选用:A)洛式硬度计;B)维氏硬度计;C)布氏硬度计;D)肖氏硬度计。

3.可控气氛炉渗碳时排出的废气:A)必须燃烧后排放;B)不燃烧直接排放;C)通入水中排放; D)通入碱水中排放。

输出轴工艺规程设计院系:机械工程学院专业:机械设计制造及自动化班级:09级机械2班姓名:张川学号:200907024236目录1.生产类型2.毛坯的特征制造形式3.定位基准4.加工方法5.制造工艺路线确定加工工艺路线选择机床根据工序选择机床选用夹具选用刀具选择量具6.确定加工余量算出毛坯尺寸7.确定切削用量一.生产类型此零件属于中批量生产二.毛坯的制造形式此零件选材45号钢,根据零件的材料,毛坯的制造形式可选用型材或锻件,但从经济方面着想,如用型材中的棒料,加工余量太大,这样不仅浪费材料,而且还增加机床,刀具及能源等消耗,而锻件具有较高的抗拉抗弯和抗扭强度,冲击韧性常用于大载荷或冲击载荷下的工作零件。

三.定位基准工件在加工第一道或最初几道工序时,一般选毛坯上未加工的表面作为定位基准,这个是粗基准,该零件选用φ55外圆柱面作为粗基准来加工φ176外圆柱面和右端面。

以上选择符合粗基准的选择原则中的余量最小原则、便于装夹原则,在以后的工序中,则使用经过加工的表面作为定位基准,φ176的外圆柱面和右端面作为定位基准,这个基准就是精基准。

在选精基准时采用有基准重合,基准统一。

这样定位比较简单可靠,为以后加工重要表面做好准备。

四.加工方法加工阶段的划分当零件的加工质量要求较高时,往往不可能用一道工序来满足要求,而要用几道工序逐步达到所要求的加工质量和合理地使用设备、人力,零件的加工过程通常按工序性质不同,可以分为粗加工,半精加工,精加工三个阶段。

①粗加工阶段:其任务是切除毛坯上大部分余量,使毛坯在形状和尺寸上接近零件成品,因此,主要目标是提高生产率,去除内孔,端面以及外圆表面的大部分余量,并为后续工序提供精基准,如加工φ176、φ55、φ60、φ65、φ75外圆柱表面。

②半精加工阶段:其任务是使主要表面达到一定的精加工余量,为主要表面的精加工做好准备,如φ55、φ60、φ65、φ75外圆柱面,φ80、φ20孔等。

数控车零件工艺设计及程序编制————————————————————————————————作者:————————————————————————————————日期:个人收集整理勿做商业用途题目: 数控车零件工艺设计及程序编制姓名: 李胜胜学院: 工学院专业:机电一体化班级:09机电一体化学号:指导教徐秀英职称: 讲师师:20 年月日成人教育学院制个人收集整理勿做商业用途摘要:本次设计主要是对数控加工工艺进行分析与具体零件图的加工,首先对数控加工技术进行了简单的介绍,然后根据零件图进行数控加工分析。

第一,根据本零件材料的加工工序、切削用量以及其他相关因素选用刀具及刀柄和零件的轮廓特点确定需要7把刀具分别为外圆粗车刀、外圆精车刀、外切槽刀、外螺纹刀、内镗孔刀、内切槽刀.第二,针对零件图图形进行编制程序,此零件为轴类零件,外轮廓由直线、圆弧和螺纹组成,零件的里面要镗出一个锥孔,在加工过程中,工件需要调头钻孔再镗孔,第三,早钻孔对刀时要先回参考点,要以孔中心作为对刀点,刀具的位置要以此来找正,使刀位点与换刀点重合.关键字:刀具的确定、走刀路线的选择、刀具的对刀点、工件的定位。

Abstract: The design of the CNC machining process analysis and processing of specific parts diagram, a brief introduction, the first CNC machining technology and CNC machining parts diagram analysis. First, according to the parts and materials processing operations,the cutting parameters and other relevant factors, selection of tools and tool holders and parts of the outline of the characteristics of seven tools to determine the need for cylindrical rough turning tool,Finish Turning Tool, external grooving knife external thread cutter,within boring knife, cut inside slot knife。

车刀的生产工艺路线

车刀是一种常用于车床上的切削工具,用于对工件进行车削加工。

车刀的生产工艺包括选材、加工、热处理、磨削和检验等步骤。

下面将详细介绍车刀的生产工艺路线。

一、选材

车刀通常选用高速钢或硬质合金作为刀片的材料。

高速钢有良好的切削性能和耐磨性,适合用于车刀的刀片。

硬质合金具有较高的硬度和耐磨性,适合用于加工硬度较高的材料。

选材时需要考虑工件材料的硬度、加工要求和工艺性能等因素。

二、加工

车刀的加工主要包括材料切割、车刀头部的切削锋利度加工、花键和孔加工等步骤。

材料切割是将选定的材料切割成适当尺寸的刀片坯料。

切削锋利度加工是将刀片刃口部分进行磨削,以提高切削性能。

花键和孔加工是为了实现刀片的固定与排屑功能。

三、热处理

车刀在热处理过程中可以提高刀片的硬度和耐磨性。

常用的热处理工艺包括淬火、回火和退火等。

淬火可以使刀片均匀细小的晶粒组织,提高硬度。

回火可以减轻内应力,提高韧性和硬度。

退火可以使机械加工时产生的硬化层完全软化,提高可切削性。

四、磨削

车刀的磨削工艺是重要的一环,它决定了刀具的精度和表面质量。

磨削过程中,需要根据不同的切削要求和使用场合,选择合适的磨削方法和参数。

常见的车刀磨削方法有平面磨削、外圆磨削、内圆磨削和角磨削等。

五、检验

车刀在生产过程中需要进行严格的检验。

检验内容包括外观质量、尺寸精度、硬度等。

外观检验主要针对车刀的表面质量,检查是否有明显的裂纹、划痕和变形等缺陷。

尺寸精度检验主要是对刀片的尺寸进行测量,保证刀片达到要求的精度。

硬度检验主要是测量车刀的硬度,以确保刀片的性能符合要求。

综上所述,车刀的生产工艺路线主要包括选材、加工、热处理、磨削和检验等步骤。

在每个环节中,需要遵循相应的工艺要求和操作规程,以保证车刀的性能和质量。

对于车刀生产来说,控制好每个环节的工艺参数和质量指标,不断提高生产工艺和技术水平,是不断提高车刀性能和质量的关键。