码垛机器人结构设计与运动分析

- 格式:pdf

- 大小:466.01 KB

- 文档页数:3

创新观察—332—机器人码垛系统研究张城诚(浙江省杭州海康威视电子有限公司,浙江 杭州 310000)随着科技的飞速发展,全世界的工业技术得到飞速的提升,传统的制造业因为效率低、成本高,逐渐的被全自动机器所代替,机器人在很多的领域都大放异彩,码垛机器人作为机器人其中的一个分支,取代传统人工实现企业工业化、精细化、高效率转变。

我国是制造业大国,拥有着全世界最为完整的工业化产链,但是我国并不是制造业强国,在中国制造2025中指出,我国要发展高新工业领域,机器人就是其中最为重要的领域之一。

1工业码垛机器人概述工业机器人作为工业时代后期的产物,机器人是由各种的电气和机械元件组成的,并且可以对其进行程序的编写,使其满足我们的要求,相对于人工有着效率高、自动化程度高、出错率较低等优点。

全球各个国家已经把自动化技术和机器人技术运用到搬运和码垛工作中去。

一些学者提出了基于两种或多个约束条件的规划算法,比如说基于时间最优和冲击力最小等的轨迹规划[7]。

这些算法对机器人控制系统整体性能的提高有着重要意义,从某种角度来说,码垛机器人的应用已经使国外的生产能力和企业效益有了很大的提升。

1.1国内研究及应用现状经过了很长时间的发展,国内的码垛机器人虽然有了一定程度上的提升,但是想和发达国家的码垛机器人相比还是有一定差距的,比如说它的负重能力不强、在速度上也不尽人意,这就造成了效率不高等问题,会使资本产生滞留,不能够完全的投入到生产当中。

国外的码垛机器人相对于国内的码垛机器人有很多的优势,其中最大的优势是在精度上和运行速度上,而且我国只有两种机器人,一种是关节型,也就是体型比较小,相对于灵活,会给施工流出很大的地方,移动起来也是很便捷的。

另外一种是直角坐标型,这种类型适合于一些简单的操作,没有关节型的机器人有优势,所以采用的场合也不是很多。

现在,我国有很多专门研究工业机器人的公司,比如说沈阳自动化,新松机器人、汇川技术等公司,而且我国还有很多的研究机构,政府投入了很多的研究经费专门研究工业机器人。

工业机器人码垛课程设计一、课程目标知识目标:1. 学生能理解工业机器人的基本结构、工作原理及在物流码垛领域的应用。

2. 学生掌握工业机器人码垛的基本流程、编程方法和相关技术参数。

3. 学生了解工业机器人码垛技术的发展趋势及其在智能制造业的重要性。

技能目标:1. 学生能操作工业机器人进行简单的码垛任务,提高实际操作能力。

2. 学生能运用编程软件对工业机器人进行编程,实现不同码垛任务。

3. 学生具备分析工业机器人码垛过程中问题及解决方法的能力。

情感态度价值观目标:1. 学生培养对工业机器人及智能制造技术的兴趣,激发创新意识。

2. 学生树立正确的工程观念,认识到工业机器人在现代制造业中的价值。

3. 学生培养团队协作精神,提高沟通与交流能力,为将来从事相关领域工作打下基础。

课程性质:本课程为实践性较强的课程,结合理论知识与实践操作,让学生在实际操作中掌握工业机器人码垛的相关技能。

学生特点:高中生具备一定的物理知识和动手能力,对新鲜事物充满好奇,善于团队合作。

教学要求:结合学生特点,注重理论与实践相结合,强调实际操作能力的培养,提高学生的综合素养。

通过课程学习,使学生能够达到上述课程目标,为我国智能制造领域培养合格的技术人才。

二、教学内容本课程教学内容分为以下四个部分:1. 工业机器人基本原理- 介绍工业机器人的发展历程、分类及基本结构。

- 解析工业机器人的运动学原理和动力学特性。

- 分析工业机器人在制造业中的应用场景。

2. 码垛工艺及其编程- 讲解码垛工艺的基本流程、技术要求和操作规范。

- 介绍工业机器人码垛编程的基本方法、技巧和注意事项。

- 指导学生运用编程软件进行工业机器人码垛编程实践。

3. 工业机器人码垛操作与调试- 指导学生进行工业机器人码垛操作的基本步骤和技巧。

- 分析码垛过程中可能遇到的问题及解决方案。

- 实践操作:组织学生进行工业机器人码垛任务,提高操作熟练度和解决问题的能力。

4. 工业机器人码垛技术的发展趋势- 介绍国内外工业机器人码垛技术的发展现状和趋势。

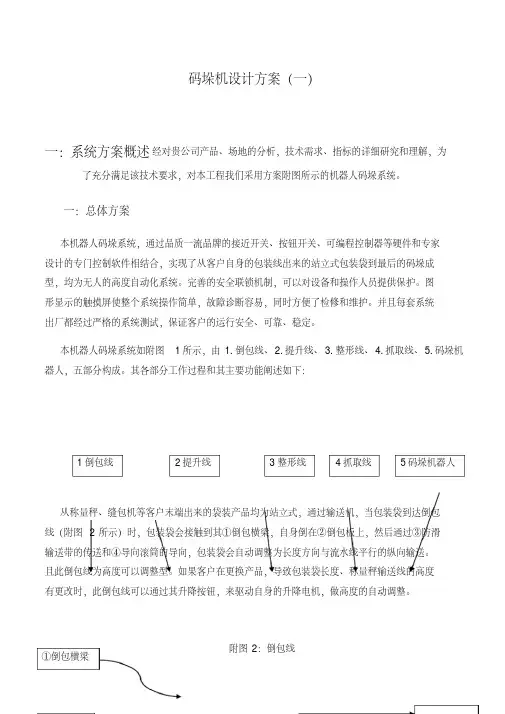

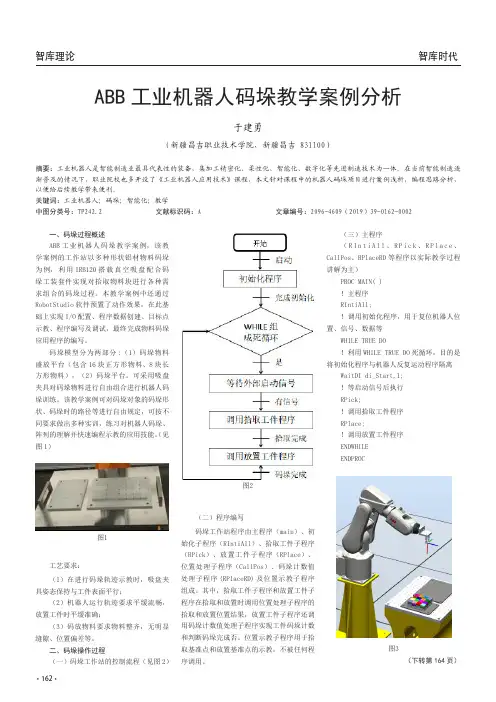

·162·一、码垛过程概述ABB 工业机器人码垛教学案例,该教学案例的工作站以多种形状铝材物料码垛为例,利用IRB120搭载真空吸盘配合码垛工装套件实现对拾取物料块进行各种需求组合的码垛过程。

本教学案例中还通过RobotStudio 软件预置了动作效果,在此基础上实现I/O 配置、程序数据创建、目标点示教、程序编写及调试,最终完成物料码垛应用程序的编写。

码垛模型分为两部分:(1)码垛物料盛放平台(包含16块正方形物料、8块长方形物料),(2)码垛平台。

可采用吸盘夹具对码垛物料进行自由组合进行机器人码垛训练。

该教学案例可对码垛对象的码垛形状、码垛时的路径等进行自由规定,可按不同要求做出多种实训,练习对机器人码垛、阵列的理解并快速编程示教的应用技能。

(见图1)图1工艺要求:(1)在进行码垛轨迹示教时,吸盘夹具姿态保持与工件表面平行;(2)机器人运行轨迹要求平缓流畅,放置工件时平缓准确;(3)码放物料要求物料整齐,无明显缝隙、位置偏差等。

二、码垛操作过程(一)码垛工作站的控制流程(见图2)图2(二)程序编写码垛工作站程序由主程序(main)、初始化子程序(RIntiAll)、拾取工件子程序(RPick)、放置工件子程序(RPlace)、位置处理子程序(CallPos)、码垛计数值处理子程序(RPlaceRD)及位置示教子程序组成。

其中,拾取工件子程序和放置工件子程序在拾取和放置时调用位置处理子程序的拾取和放置位置结果,放置工件子程序还调用码垛计数值处理子程序实现工件码垛计数和判断码垛完成否。

位置示教子程序用于拾取基准点和放置基准点的示教,不被任何程序调用。

(三)主程序(R I n t i A l l 、R P i c k 、R P l a c e 、CallPos、RPlaceRD 等程序以实际教学过程讲解为主)PROC MAIN( )!主程序RIntiAll;!调用初始化程序,用于复位机器人位置、信号、数据等WHILE TRUE DO!利用WHILE TRUE DO 死循环,目的是将初始化程序与机器人反复运动程序隔离WaitDI di_Start,1;!等启动信号后执行RPick;!调用拾取工件程序RPlace;!调用放置工件程序ENDWHILEENDPROC图3(下转第164页)ABB 工业机器人码垛教学案例分析于建勇(新疆昌吉职业技术学院,新疆昌吉 831100)摘要:工业机器人是智能制造业最具代表性的装备,集加工精密化、柔性化、智能化、数字化等先进制造技术为一体。

![毕业设计(论文)-四自由度码垛机器人控制系统设计[管理资料]](https://uimg.taocdn.com/30791a358bd63186bdebbca9.webp)

学士学位论文Shandong University Bachelor’s Thesis论文题目:四自由度码垛机器人控制系统设计姓名学号20061701027学院控制科学与工程学院专业自动化年级2006指导教师2010 年6月1日摘要作为物流自动化领域的一门新兴技术,近年来,码垛技术获得了飞速的发展。

码垛机器人以其高效、高精度、占地范围小等优势正在快速占领整个码垛行业。

特别是西方发达国家几乎完全替代了人工码垛。

从“七五”科技攻关开始,我国将工业机器人及应用工程作为研究开发重点之一,实现了中国机器人产业的“从无到有”。

然而,从整体上说我国的机器人产业还很薄弱,机器人的研究依然任重而道远。

本文就是立足于此,以具体工程实践为研究背景,进行四自由度码垛机器人控制系统的研究,以实现对码垛机器人的运动控制,满足生产实践需求。

论文的主要内容如下:1、在绪论中简要介绍了本论文的研究背景及意义。

2、通过分析机器人机械结构,获得机器人的几何模型,通过运动分析,得到运动变换关系式。

3、根据码垛控制需求,选择位置伺服控制,并进行相关MATLAB仿真。

4、以ACR9000多轴运动控制器和MT6100iV人机界面为核心控制器件进行相关系统硬件线路设计,共分为以下几个部分:相关器件选型、电气线路连接、控制器与伺服信号线路连接、触摸屏与控制器线路连接5、以ACR View和EB8000为开发工具,分别对下位机程序和人机界面进行开发。

其中下位机程序运用AcroBasic语言进行模块化编程以实现示教、回零、再现、手动运行、参数设置等功能。

上位机通过将相关控件与相应地址相链接实现对下位机的控制。

关键词:码垛机器人,控制系统,位置伺服控制,AcroBasic语言,模块化编程AbstractAs a new technology in logistics automation area, in recent years, stacking technology has experienced a rapid growth. With their high performance, high precision and small area advantages, stacking robots are quickly capturing the entire palletizing industry. Especially in the western developed countries, palletizing robots almost completely replaced the manual stack. Since the tackle hard-nut problems in science and technology during China's Seven Five year Plan period,Our country has made torch-plan projects and application of industrial robots as one of the key research and development has successfully realized robot industry "from nonexistence to pass into existence" plan. However, on the whole, our country's robot industry is still underdevelopment, robots' research is still a long way to go. This article talks about the control system of robot to realize motion control of the robot based on the engineering practice with specific background. Our purpose is to meet the industry requirement. Specific content of the article are as follows:1. The introduction of a brief background of this thesis and its significance.2. Through the analysis of the robot's physical construction, get a simplified geometric model ,and with kinematic analysis ,get transformation equation of the end effector.3. Choose the way of Servo-position Control to meet the need of the stack.4. Use ACR9000 controller and MT6100iV HMI as the core of control device to design the hardware system. This part is divided into the following several parts: related components selection, electrical wiring connections, the connection between controller and servo driver,controller and the HMI5. Using the development software of ACR View and EB 8000 to design the control program and interface of the HMI. The control program is designed by AcroBasic language. We can use the program to realize the function of teach, playback, back home, manual operation, parameters settings and so on. Besides, HMI control the controller by the connection of ActiveX with relevant BIT address.KEYWORDS :stacking robot,control system,servo-position control,AcroBasic language ,modular program目录第一章绪论 (1)研究背景 (1)国内外发展现状 (2)论文研究意义和目的 (2)本文主要研究内容 (3)本章小结 (3)第二章码垛机器人机械结构及其运动学分析 (4)码垛机器人的机械结构 (4)运动学分析 (5)本章小结 (7)第三章伺服控制方式选择及仿真 (8)伺服驱动系统要求 (8)AC伺服电机工作原理 (8)伺服控制方式选择 (9)位置伺服系统 (10)机器人MATLAB仿真 (11)本章小结 (13)第四章硬件控制系统设计 (14)硬件系统控制结构 (14)主要控制部件选型 (14)通信线路连接 (16)触摸屏与ACR9000的连接 (16)ACR9000与伺服驱动器之间的连接 (17)其它信号线路 (18)电气线路连接 (18)本章小结 (18)第五章软件系统设计 (19)下位机软件开发 (19)ACR View开发环境介绍 (19)系统参数配置流程 (19)AcroBasic语言及相关编程介绍 (33)软件编写流程 (35)典型程序介绍 (35)运动监视、调试 (37) (42)EB8000开发软件介绍 (42) (43)本章小结 (44)第六章系统测试 (45)结束语 (46)致谢 (48)参考文献 (49)附录 (50)附录1. 控制柜电气线路连接图 (50)附录2. 调试过程图片 (51)附录3. 成品实物图 (52)附录4. 下位机程序 (52)第一章绪论研究背景所谓码垛就是按照集成单元化思想,将一件件物料按照一定的模式堆码成垛,以便使单元化的物垛实现存储、搬运、装卸运输等物流活动[1]。

码垛机器人工作原理随着科技工业自动化的进展,很多轻工业都相继通过自动化流水线作业.特别是食品工厂,后道包装机械作业使用一些成套设备不仅效率提高几十倍,生产成本也降低了。

看机器人每天自动对1000箱食品进行托盘处理,这些码垛机器人夜以继日地工作,从不要求增加工资。

这就是自动化技术的特点。

码垛机器人的工作原理是:平板上工件符合栈板要求的一层工件,平板及工件向前移动直至栈板垂直面。

上方挡料杆下降,另三方定位挡杆起动夹紧,如今平板复位。

各工件下降到栈板平面,栈板平面与平板底面相距10mm,栈板下降一个工件高度。

往复上述直到栈板堆码达到设定要求。

码垛机器人配备有特殊定制设计的多功能抓取器,不管包装箱尺寸或者重量如何,机器人都能够使用真空吸盘牢固地夹持与传送包装箱。

码垛机器人被广泛应用在医药行业、包装行业,仪表装配,继电器生产等众多行业。

本文先简介与其工作原理非常类似的直角坐标机器人,再介绍标准的码垛机器人及其应用案例。

直角坐标机器人直角坐标机器人的核心部件是直线运动单元(简称直线导轨),它是由精制铝型材、齿形带、直线运动滑轨与伺服电机等构成,作为运动框架与载体的精制铝型材,其截面形状均使用有限元分析法进行优化设计,从而进一步保证了其机械强度与直线度,滑动导轨系统是由轴承光杠与运动滑块构成,传动机构可根据不一致精度要求使用齿形带、齿条或者滚珠丝杠。

利用直线运动单元能够组合出各类多维机器人,按其结构形式有30多种二维与三维机器人,还能够在Z轴上加上一个到两个旋转轴,构成四维与五维机器人。

多维机器人按特定的组合构成完成特定功能的机器人或者机器人组合。

码垛机器人是最常见的一种,以形成多种标准形式的码垛机器人。

码垛机器人结构WSM系列码垛机器人要紧用来在自动化生产过程中执行工件的装载与卸载任务。

WSM系列码垛机器人使用三种标准托盘,其尺寸分别是300×400 mm、400×600 mm、600×800 mm。

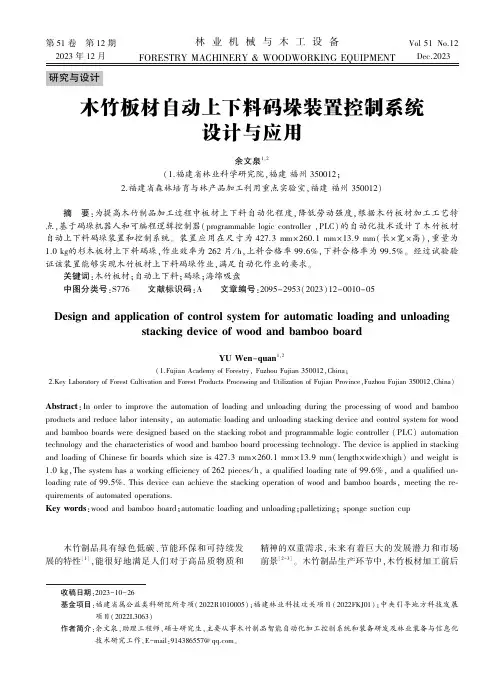

第51卷㊀第12期2023年12月㊀㊀林业机械与木工设备FORESTRYMACHINERY&WOODWORKINGEQUIPMENTVol51No.12Dec.2023研究与设计木竹板材自动上下料码垛装置控制系统设计与应用余文泉1ꎬ2(1.福建省林业科学研究院ꎬ福建福州350012ꎻ2.福建省森林培育与林产品加工利用重点实验室ꎬ福建福州350012)摘㊀要:为提高木竹制品加工过程中板材上下料自动化程度ꎬ降低劳动强度ꎬ根据木竹板材加工工艺特点ꎬ基于码垛机器人和可编程逻辑控制器(programmablelogiccontrollerꎬPLC)的自动化技术设计了木竹板材自动上下料码垛装置和控制系统ꎮ装置应用在尺寸为427.3mmˑ260.1mmˑ13.9mm(长ˑ宽ˑ高)ꎬ重量为1.0kg的杉木板材上下料码垛ꎬ作业效率为262片/hꎬ上料合格率99.6%ꎬ下料合格率为99.5%ꎮ经过试验验证该装置能够实现木竹板材上下料码垛作业ꎬ满足自动化作业的要求ꎮ关键词:木竹板材ꎻ自动上下料ꎻ码垛ꎻ海绵吸盘中图分类号:S776㊀㊀文献标识码:A㊀㊀文章编号:2095-2953(2023)12-0010-05DesignandapplicationofcontrolsystemforautomaticloadingandunloadingstackingdeviceofwoodandbambooboardYUWen-quan1ꎬ2(1.FujianAcademyofForestryꎬFuzhouFujian350012ꎬChinaꎻ2.KeyLaboratoryofForestCultivationandForestProductsProcessingandUtilizationofFujianProvinceꎬFuzhouFujian350012ꎬChina)Abstract:Inordertoimprovetheautomationofloadingandunloadingduringtheprocessingofwoodandbambooproductsandreducelaborintensityꎬanautomaticloadingandunloadingstackingdeviceandcontrolsystemforwoodandbambooboardsweredesignedbasedonthestackingrobotandprogrammablelogiccontroller(PLC)automationtechnologyandthecharacteristicsofwoodandbambooboardprocessingtechnology.ThedeviceisappliedinstackingandloadingofChinesefirboardswhichsizeis427.3mmˑ260.1mmˑ13.9mm(lengthˑwideˑhigh)andweightis1.0kgꎬThesystemhasaworkingefficiencyof262pieces/hꎬaqualifiedloadingrateof99.6%ꎬandaqualifiedun ̄loadingrateof99.5%.Thisdevicecanachievethestackingoperationofwoodandbambooboardsꎬmeetingthere ̄quirementsofautomatedoperations.Keywords:woodandbambooboardꎻautomaticloadingandunloadingꎻpalletizingꎻspongesuctioncup㊀㊀收稿日期:2023-10-26基金项目:福建省属公益类科研院所专项(2022R1010005)ꎻ福建林业科技攻关项目(2022FKJ01)ꎻ中央引导地方科技发展项目(2022L3063)作者简介:余文泉ꎬ助理工程师ꎬ硕士研究生ꎬ主要从事木竹制品智能自动化加工控制系统和装备研发及林业装备与信息化技术研究工作ꎬE-mail:914386557@qq.comꎮ木竹制品具有绿色低碳㊁节能环保和可持续发展的特性[1]ꎬ能很好地满足人们对于高品质物质和精神的双重需求ꎬ未来有着巨大的发展潜力和市场前景[2-3]ꎮ木竹制品生产环节中ꎬ木竹板材加工前后第12期余文泉ꎬ等:木竹板材自动上下料码垛装置控制系统设计与应用上㊁下料还是以人工为主ꎬ效率低下ꎬ很大程度上影响了整条自动化生产线的生产效率[4]ꎮ人工工作效率会随着工作时间的增长而出现下滑ꎬ且人工进行搬运上下料也只能运用在物品的形状变化不规律或者物料轻简的一些工业生产中ꎮ近年来ꎬ随着劳动成本的增加ꎬ在工㊁农业等领域都采用自动化或半自动化的码垛装备对产品进行上下料ꎬ国内外学者和技术人员也对码垛机器人等相关技术展开大量研究ꎬ并实现了产业化应用[5-7]ꎮ人工码垛已经逐渐被机器所取代ꎬ码垛机器人不仅可以把码垛的效率提高ꎬ而且相对于人工上下料ꎬ码垛机器人还具有长时间工作ꎬ效率高㊁码错率低等优点ꎬ可以减少物料的损伤ꎬ为企业节省人工成本等[8-11]ꎮ为了充分利用资源㊁节省人工成本㊁提高生产效率ꎬ更好地保证现场工人的人身安全ꎬ并提升板材加工过程中的系统集成程度及自动化水平[11-13]ꎬ解决加工过程中板材的上下料问题显得尤为必要ꎮ本文设计的木竹板材自动上下料码垛装置控制系统具有集成化程度高㊁定位精度高㊁生产效率高等特点ꎬ对木竹板材上下料㊁搬运等方面的应用具有参考价值ꎮ1㊀木竹板材自动上下料码垛装置控制系统构成及功能分析1.1㊀系统构成木竹板材自动上下料码垛装置控制系统主要由传感器检测装置㊁真空吸附系统㊁机械运动系统㊁控制系统等部分组成ꎬ共同完成物料的检测与上下料ꎮ传感器检测装置主要有位置传感器㊁接近开关等ꎬ用于检测物料是否到达指定的位置等信息ꎬ并将采集到的信号传输给控制系统ꎻ真空吸附系统包括空气压缩机㊁储气罐㊁集成式海绵吸盘等ꎬ完成物料的抓取与放置动作ꎻ机械运动系统主要利用机械臂配合真空吸附系统将物料沿着规划好的路径抓取㊁放置物料到指定的位置ꎻ控制系统根据检测到的信息对各个执行机构进行合理控制ꎬ完成指定的动作ꎮ系统组成结构图如图1所示ꎬ系统功能示意图如图2所示ꎮ木竹板材码垛机器人由基座㊁腰部连杆㊁大臂连杆㊁肘部连杆㊁小臂连杆㊁腕部连杆㊁旋转法兰和海绵吸盘等组成ꎮ各连杆均由伺服电机㊁编码器和传动机构组成ꎮ系统组成结构如图3所示ꎮ图1㊀系统组成结构图图2㊀系统功能示意图1.机械臂ꎻ2.输送线ꎻ3.托盘ꎻ4.吸盘ꎻ5.物料图3㊀码垛机器人结构图1.基座ꎻ2.腰部连杆ꎻ3.大臂连杆ꎻ4.肘部连杆ꎻ5.小臂连杆ꎻ6.腕部连杆ꎻ7.旋转法兰ꎻ8.海绵吸盘1.2㊀设计要求木竹板材生产环节中ꎬ需要先将工件从托盘上抓取㊁提升后放置到加工平台上ꎬ加工完成后从加工11林业机械与木工设备第51卷平台上搬运至成品托盘ꎮ根据生产工艺要求ꎬ确定木竹板材自动上下料码垛装置工艺及技术参数ꎮ(1)单件重量ɤ6kg的板材自动上下料作业ꎻ(2)木竹板材长度不大于1000mmꎬ宽度不大于500mmꎬ厚度不大于30mmꎻ(3)上㊁下料效率不小于230片/hꎮ2㊀木竹板材上下料工艺码垛流程与轨迹规划2.1㊀木竹板材上下料码垛工艺流程上下料码垛主要工艺流程:将满载原料架送到指定的上料区ꎬ该处传感器检测到原料架到位信号ꎬ上料口处的机械臂运动到上料区物料架上方的指定坐标位置ꎬ开启真空发生器ꎬ海绵吸盘将物料吸起ꎬ保持吸着的状态机械臂根据规划好的路径运动到输送台上方的指定位置ꎬ关闭真空发生器放置物料ꎬ开启输送带将物料送至加工区ꎬ待加工完成后ꎬ开启输送带将成品送至出口处ꎬ下料处机械臂运动到成品出口处吸起物料ꎬ将物料放置在下料处的成品架上ꎬ完成一次物料的上下料动作ꎮ上下料工艺流程如图4所示ꎮ图4㊀上下料工艺流程图2.2㊀木竹板材上下料码垛轨迹规划为保证能够将物料成功吸附㊁放置到指定的位置ꎬ避免发生碰撞ꎬ需要对机械臂的运动轨迹进行合理的空间规划ꎮ机械臂运动路径为:起始点-进入点-目标前置点-目标点-目标后置点-放置前置点-放置点ꎮ在实际生产过程中ꎬ物料的摆放的形状㊁规则㊁数量不同ꎬ因此针对于每一块物料上料过程中的目标前置点-目标点-目标后置点都是变化的ꎬ因此需要根据物料的长㊁宽㊁高对这三个坐标进行动态调整ꎮ上料的起始点㊁放置前置点㊁放置点是固定不变的ꎬ确定好之后不需要进行调整ꎬ只需要对目标点前置点㊁目标点进行调整ꎮ同理下料过程中ꎬ抓取点㊁抓取后置点㊁抓取点固定不变的ꎬ放置前置点㊁放置点坐标需要进行动态的调整ꎮ3㊀木竹板材自动上下料码垛装置控制系统设计3.1㊀控制系统软件设计系统软件设计先对各设备进行初始化ꎬ通过传感器检测物料是否到达指定上料区ꎬ控制机械臂运动到设置好的目标点ꎬ开启真空发生器将物料吸起ꎬ保持吸起的状态按照规划好的路径运动到上料区的放置点ꎬ放置物料到传送带上ꎬ传送带入口处的传感器检测到物料到位后开启传送带进行加工ꎬ加工完成后传送带开启将物料输送至下料等待区ꎬ此处的传感器检测到物料到位信息后ꎬ下料区的机械臂则配合海绵吸盘将物料吸起按照规划好的路径放置在下料区的成品托盘上ꎬ然后调整运动路径上各点的坐标位置进行下一次抓取动作ꎬ由此完成一次完整的上下料动作ꎮ综上所述ꎬ在软件设计的过程中ꎬ为了使设计方法和思路更加清晰ꎬ并及时发现设计过程中出现的问题ꎬ规划了如图5所示的系统软件设计流程ꎮ图5㊀下料自动控制软件设计流程图3.2㊀控制系统硬件设计木竹板材自动上下料码垛装置控制系统硬件部分由触摸屏㊁PLC㊁机械臂㊁空气压缩机㊁真空吸盘及各传感器等组成ꎮ行程开关和位置开关用来检测物21第12期余文泉ꎬ等:木竹板材自动上下料码垛装置控制系统设计与应用料的位置信息ꎬ将检测到的信息传递给PLC进行处理ꎻ真空压力开关检测真空吸盘将物料是否保持吸起的状态ꎬ用来判定海绵吸盘是否成功将物料吸起ꎻ真空发生器用来产生真空ꎬ与海绵吸盘相连接ꎬ配合将物料吸起或放下ꎻ机械臂的末端安装有海绵吸盘ꎬ与其他装置配合将物料按规划好的路径抓取或放置到指定的位置ꎻ主控模块采用西门子S7-1200可编程控制器对系统进行控制和逻辑运算处理ꎬ根据检测到的信息对机械臂㊁海绵吸盘电磁阀㊁告警装置等进行控制ꎬ从而保证系统的正常稳定运行ꎮ控制系统硬件设计结构图如图6所示ꎮ图6㊀控制系统硬件设计结构图4㊀上下料试验与分析4.1㊀材料与方法为验证木竹板材自动上下料控制系统设计的合理性㊁可靠性ꎬ开展了杉木板材上下料功能的试验ꎮ将长㊁宽㊁高分别为427.3mm㊁260.1mm㊁13.9mmꎬ重量为1.0kg杉木制物料10片进行2ˑ5(每层个数ˑ层数)划分ꎬ整齐堆叠摆放在机械臂右侧的物料架上ꎬ两垛木板间的间隙为20mmꎬ作为需要加工的原物料ꎻ机械臂的左侧摆放空的物料架ꎬ用来装加工后的成品ꎬ同样按2ˑ5(每层个数ˑ层数)分为两垛堆叠摆放ꎻ机械臂的正前方摆放输送带ꎮ机械臂配合海绵吸盘将物料成功吸起后按照规划好的路径放置在输送带上ꎬ5秒后将输送带上的物料吸起放置在机械臂左侧的成品物料架上ꎬ完成一次上下料的试验ꎮ两垛物料交替进行抓取ꎬ当左侧两垛物料全部放置在右侧物料架上后ꎬ则将右侧物料架作为需要加工的原物料ꎬ抓取放置在左侧物料架如此反复100次ꎬ完成2000片物料的上下料作业ꎮ木竹板材自动上下料码垛装置试验现场如图7所示ꎮ图7㊀木竹板材自动上下料码垛装置试验现场试验过程中ꎬ设置好机械臂的运动路径ꎬ坐标位置如表1所示ꎮ记录上下料工作效率㊁上下料合格率和故障次数ꎮ上㊁下料合格判断标准:(1)上下料时可将以2ˑ5(每层个数ˑ层数)堆叠的工件逐个㊁逐层抓取㊁放置板材ꎬ且移动过程中板材无脱落ꎬ视为合格ꎻ(2)进行2ˑ5(每层个数ˑ层数)堆叠放置时ꎬ上下相邻两片物料的位置偏差最大处小于5mm视为合格ꎻ(3)两垛物料间的最大间隙差在3mm范围内视为合格ꎮ表1㊀上下料时机械臂的运动路径坐标位置X(mm)Y(mm)Z(mm)A(ꎮ)B(ꎮ)C(ꎮ)初始始点1151.10.11391.00.090.0180.0上料进入点643.5-1105.5699.8-180.10.059.9上料前置点238.2-1283.5104.2-179.90.190.0上料目标点238.2-1305.6183.9-180.00.090.0放置前置点/抓取前置点1285.50.0650.5180.00.00.0放置目标点/抓取目标点1285.30.0550.8180.00.00.1下料进入点950.51145.8701.5180.00.160.1下料前置点200.01310.5145.1-179.8-0.2-90下料目标点188.11226.655.0-180.0-0.0-9031林业机械与木工设备第51卷4.2㊀试验结果与分析自动上下料试验结果如表2所示ꎮ由表可以看出:在进行杉木板材连续2000次自动上下料时ꎬ合格率分别为99.6%和99.5%ꎮ上㊁下料效率为262片/hꎮ结果表明ꎬ利用上下料设备进行作业效率㊁合格率高ꎬ物料抓取和堆叠准确ꎬ自动化作业流畅㊁稳定ꎬ可以适用较大尺寸的木竹板材上下料作业ꎮ同时试验结果也验证了自动上下料设备的结构和控制系统设计合理性和可行性ꎮ表2㊀自动上下料试验结果上下料次数效率片/h上料下料不合格数(片)合格率(%)不合格数(片)合格率(%)故障次数2000262899.61099.505㊀结论(1)木竹板材自动上下料码垛装置控制系统采用PLC控制机械手承载真空海绵吸盘对木竹板材进行上下料作业ꎬ实现了木竹板材的抓取㊁释放㊁码垛等自动化生产ꎬ解决木竹板材加工过程中上下料人工作业ꎬ劳动强度大㊁效率低的问题ꎮ(2)通过样机试制和杉木板材上下料试验ꎬ对装置机械结构和自动化控制系统程序设计的合理性与可靠性进行验证ꎮ对于尺寸为427.3mmˑ260.1mmˑ13.9mm(长ˑ宽ˑ高)㊁重量为1.0kg的杉木板材ꎬ上下料作业效率是262片/hꎬ上料合格率99.6%ꎬ下料合格率为99.5%ꎮ上下料动作流畅㊁稳定ꎬ系统操作方便ꎮ(3)为进一步优化自动上下料码垛作业控制的关键参数ꎬ可对海绵吸盘吸附木竹板材进行上下料码垛作业的路径进行轨迹规划ꎮ参考文献:[1]㊀王瑞胜ꎬ陈有亮ꎬ陈诚.我国现代木结构建筑发展战略研究[J].林产工业ꎬ2019ꎬ56(9):1-5.[2]㊀高锐ꎬ苗虎ꎬ耿冰ꎬ等.木结构用集成材柔性钻孔控制系统的研制[J].木材加工机械ꎬ2019ꎬ30(4):19-21.[3]㊀吴雨生ꎬ张伟ꎬ杨增帅ꎬ等.木结构构件钻削功率的影响因素[J].林业工程学报ꎬ2020ꎬ5(2):36-41.[4]㊀高锐ꎬ张伟ꎬ王勇.结构用集成材自动上下料装置真空吸附系统设计与试验[J].林业工程学报ꎬ2021ꎬ6(2):126-132. [5]㊀王汝贵ꎬ陈辉庆ꎬ戴建生.新型可控变胞式码垛机器人机构动态稳定性研究[J].机械工程学报ꎬ2017ꎬ53(13):39-47. [6]㊀李海芸ꎬ邱荣斌ꎬ林辉煌ꎬ等.多规格木板自动码垛机控制系统设计与实现[J].中南林业科技大学报ꎬ2019ꎬ39(2):108-112. [7]㊀高锐.木结构构件自动上下料码垛装置控制系统设计与应用[J].木材科学与技术ꎬ2023ꎬ37(4):58-64.[8]㊀冯振鹏ꎬ林海波ꎬ刘鹏程ꎬ等.国内码垛机器人应用研究[J].机械工程师ꎬ2017(12):63-65.[9]㊀李艳ꎬ卢国建ꎬ邢军伟ꎬ等.自动上下料机器人的实现及研究[J].河北农机ꎬ2022(11):1-3.[10]㊀黄立波.信息化技术在机器人上下料设备中的应用[J].机械制造ꎬ2022ꎬ60(11):12-15.[11]㊀李平ꎬ陈启愉ꎬ段先云ꎬ等.基于工业机器人的板材自动上下料系统研究[J].机电工程技术ꎬ2016ꎬ45(8):4-6ꎬ65. [12]㊀刘卜文ꎬ徐世许ꎬ张江辰.基于四轴机器人的冲压上下料控制系统设计[J].工业仪表与自动化装置ꎬ2023(1):46-50ꎬ126. [13]㊀杨志怀ꎬ魏海涛ꎬ王拴庆ꎬ等.薄板成形压机自动上下料装置创新设计[J].锻压装备与制造技术ꎬ2022ꎬ57(3):11-14.41。

国外码垛机器人的研究与应用现状作者:昱庄机械研究所码垛机器人技术在解决劳动力不足、提高劳动生产效率、降低生产成本、降低工人劳动强度、改善生产环境等方面具有很大潜力。

国外从20世纪60年代开始研究工业机器人,码垛机器人是伴随着工业机器人技术的发展而出现的,日本、德国、美国等发达国家的研究已取得一定成果。

国外码垛机器人的研究与应用现状研究现状最早将工业机器人技术用于物体的码放和搬运是日本和瑞典。

20世纪70年代末日本第一次将机器人技术用于码垛作业。

1974年,瑞典ABB公司研发了全球第一台全电控式工业机器人IRB6,主要应用于工件的取放和物料的搬运。

除此之外,德国、意大利、韩国等国家工业机器人的研发水平也相当高。

随着计算机技术、工业机器人技术以及人工智能控制等技术的发展和日趋成熟,日本、德国、美国、瑞典、意大利、韩国等国家在包装码垛机器人的研究上做了大量工作, 相应推出了自己的码垛机器人,如日本的FANUC和OKURA以及FUJI系列,德国的KUKA系列,瑞典的ABB系列等。

德国、瑞典以及日本等国家的码垛机器人一般为4~6轴机器人,主要由固定底座、连杆、连杆臂、臂部、腕部以及末端执行器组成,见图1。

机器人主体多采用优质轻巧的铸铝材料制造和连杆式关节型的机构形式,均利用CAD和FEM有限元技术进行结构优化设计,具有较高的机械性能和抗震能力图1 国外码垛机器人驱动系统均采用模块式数字化AC伺服电机和RV减速器,取消了腕部关节驱动电机和平衡块,大大优化了整机结构;针对不同类型的产品和包装件,还设计了真空吸持、夹持、叉式等多种形式的智能末端执行器。

这些先进码垛机器人最显著的技术特点就是采用了基于PC的开放式控制系统,令机器人能够高速、精准、稳定可靠地运行。

如瑞典ABB公司为IRB系列码垛机器人研发了主动安全软件和被动安全软件,可对机器人的运动和载荷情况进行监控;电子稳定路径功能可确保机器人在考虑加速度、阻力、重力、惯性等条件的同时,遵循预定运行路径;主动制动系统可以确保机器人维持运行路径的同时对制动予以控制,被动安全功能可实现机器人进行负载识别。

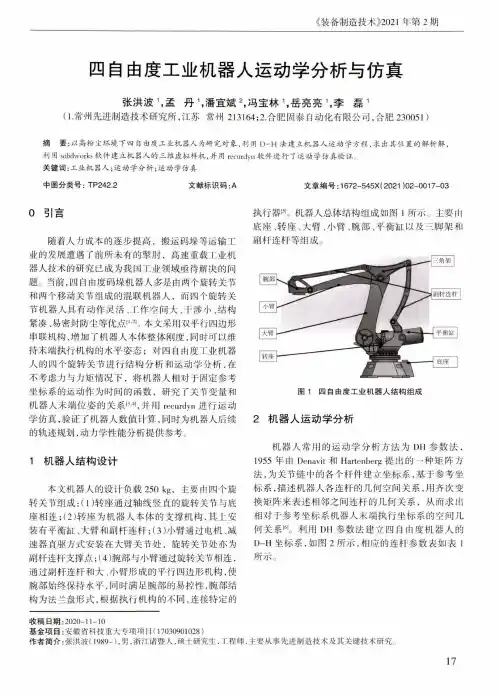

《装备制造技术》2021年第2期四自由度工业机器人运动学分析与仿真张洪波1,孟丹1,潘宜斌2,冯宝林1,岳亮亮1,李磊1 (1•常州先进制造技术研究所,江苏常州213164:2.合肥固泰自动化有限公司,合肥230051 )摘要:以高粉尘环境下四自由度工业机器人为研究对象,利用D-H法建立机器人运动学方程,求出其位置的解析解,利用solidworks软件建立机器人的三维虚拟样机,并用recurdyn软件进行了运动学仿真验证关键词:工业机器人;运动学分析;运动学仿真中图分类号:TP242.2 文献标识码:A 文章编号:1672-545X(2021 >02-0017-030引言随着人力成本的逐步提高,搬运码垛等运输工 业的发展遭遇了前所未有的掣肘,高速重载工业机 器人技术的研究已成为我国工业领域亟待解决的问 题。

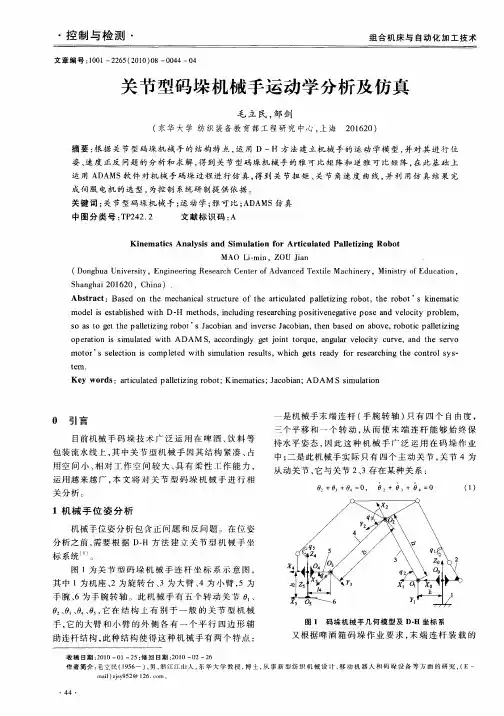

当前,四自由度码垛机器人多是由两个旋转关节 和两个移动关节组成的混联机器人,而四个旋转关 节机器人具有动作灵活、工作空间大、干涉小、结构 紧凑、易密封防尘等优点l h21。

本文采用双平行四边形 串联机构,增加了机器人本体整体刚度,同时可以维 持末端执行机构的水平姿态;对四自由度工业机器 人的四个旋转关节进行结构分析和运动学分析,在 不考虑力与力矩情况下,将机器人相对于固定参考 坐标系的运动作为时间的函数,研究了关节变量和 机器人末端位姿的关系i3'并用recurdyn进行运动 学仿真,验证了机器人数值计算,同时为机器人后续 的轨迹规划,动力学性能分析提供参考。

1机器人结构设计本文机器人的设计负载250 kg,主要由四个旋 转关节组成:(1)转座通过轴线竖直的旋转关节与底 座相连;(2)转座为机器人本体的支撑机构,其上安 装有平衡缸、大臂和副杆连杆;(3)小臂通过电机、减 速器直驱方式安装在大臂关节处,旋转关节处亦为 副杆连杆支撑点;(4)腕部与小臂通过旋转关节相连, 通过副杆连杆和大、小臂形成的平行四边形机构,使 腕部始终保持水平,同时满足腕部的易控性,腕部结 构为法兰盘形式,根据执行机构的不同,连接特定的执行器|51。

码垛机器人运动动力学分析杨斌【摘要】未来市场发展,工业化进程会不断加深.码垛机器人有比较合理的运动动力学特性,被广泛应用.以技术为核心,码垛机器人向着智能化方向发展,力学分析是机器人设计的重要环节.以码垛机器人的Z轴升降机构动力学分析为主,对机器人整体进行了研究,并进行了相关计算,验证了Z轴方向受力的合理性.【期刊名称】《农业工程》【年(卷),期】2018(008)003【总页数】3页(P102-104)【关键词】码垛;机器人;运动动力学;Z轴【作者】杨斌【作者单位】商洛学院,商洛726000【正文语种】中文【中图分类】TP2420 引言码垛机器人是当前主流的机器人产品之一,在工业应用方面有广泛的市场。

码垛机器人本身设计及动力学分析,在工业设计方面也有相当重要的角色。

Z轴升降机构动力学分析,是目前机器人设计的主流方式之一。

码垛机器人的Z轴升降力学计算,也是目前快速计算机器人受力的方法之一。

1 Z轴升降机构动力学分析1.1 整体结构设计码垛机器人的整体结构设计以基座设计和Z轴升降机构设计为主。

整体动力传输结构设计需要正确地将整个升降回转机构以及机器人的机械臂、抓手设计作为设计基础。

SJ-01型码垛机器人设计需要以整体的坐标为主要形式,从整体升降机机构设计基础来看,目前按坐标系分析的方法对于机器人整体动力研究是可行的。

对Z轴的升降机构力学分析,可以快速地知道SJ型机器人的核心受力,在工业生产方面有着很好的应用[1]。

SJ-01型码垛机器人是目前国内使用较多的码垛机器人型号之一,其在机器人的综合设计方面较为合理。

因此,计算分析主要以SJ-01型码垛机器人为例。

1.2 分析原则动力学分析数据,分别是r、θ和z 3个坐标数据为主要的设计,从本体的程序运动轨迹看,该种设计方案更具有程序设定的意识。

现在机器人的升降轴设计偏向于倾角计算。

整个码垛机器人的设计,源自对于设计基座以及整体安装的结合,根据程序可以将整个数据的设计变得简单。

基于robotstudio码垛搬运毕业设计基于RobotStudio的码垛搬运毕业设计引言:随着自动化技术的发展,机器人逐渐在工业领域中发挥着重要的作用。

码垛搬运是机器人应用的一个重要领域,能够提高生产效率和减轻人工劳动强度。

本文基于RobotStudio软件,设计了一个码垛搬运系统的毕业设计,旨在使用机器人实现对物体的自动码垛和搬运。

一、设计目标本毕业设计的主要目标是设计一个能够自动完成物体码垛搬运的机器人系统。

具体的设计要求如下:1. 系统能够自动识别待码垛的物体,并将其按照设定的规则进行码垛;2. 系统能够自动完成物体的搬运,将码垛完成的物体放置到指定的位置上;3. 系统具有可靠的控制能力,能够保证码垛和搬运操作的准确性和稳定性。

二、系统设计1. 硬件设计本设计采用一个六轴工业机器人作为运动平台,机器人具备足够的载荷能力和运动精度。

另外,系统还需要使用一台或多台相机进行物体的视觉识别,以确保机器人能够准确地识别和定位待码垛物体。

2. 软件设计系统的软件设计主要包括以下几个模块:(1)图像处理模块:该模块主要用于对物体的视觉信息进行处理和分析,提取关键特征进行物体的识别和定位;(2)轨迹规划模块:该模块主要用于生成机器人的运动轨迹,通过计算机算法实现相应的轨迹规划,保证机器人能够按照设定的规则进行码垛和搬运操作;(3)控制模块:该模块用于控制机器人的运动,根据轨迹规划模块生成的轨迹,对机器人进行实时控制;(4)人机界面模块:该模块用于实现系统与操作人员的交互,提供界面供操作人员设置和监控系统的运行状态。

三、系统实现过程1. 物体识别和定位系统通过摄像头获取物体的图像信息,利用图像处理算法识别关键特征并进行定位。

根据物体的颜色、形状等特征进行分类和判断。

2. 轨迹规划通过计算机算法,根据待码垛物体的位置信息和设定的码垛规则,生成机器人的运动轨迹。

轨迹规划要考虑到机器人的运动范围、运动速度等因素,以保证码垛过程的准确性和稳定性。

第1篇一、实验目的本次实验旨在了解工业机器人码垛搬运系统的原理与操作,掌握机器人码垛搬运过程中的关键技术,并通过对实验数据的分析,评估系统的性能与效率。

二、实验原理码垛搬运系统是工业自动化领域中的一种典型应用,主要由机器人、传感器、控制器等组成。

机器人负责搬运和码垛作业,传感器负责实时检测搬运过程中的各种状态,控制器负责控制机器人的运动和作业流程。

三、实验设备1. 工业机器人:型号:ABB IRB-120,用于搬运和码垛作业。

2. 传感器:型号:Force/Torque Sensor,用于检测搬运过程中的力与扭矩。

3. 控制器:型号:ABB RobotStudio,用于控制机器人的运动和作业流程。

4. 搬运台:用于放置待搬运的物料。

5. 码垛台:用于放置码垛后的物料。

四、实验步骤1. 启动ABB RobotStudio软件,创建新的机器人项目。

2. 在项目中添加机器人、传感器、控制器等设备。

3. 编写机器人运动程序,实现搬运和码垛作业。

4. 设置传感器参数,用于检测搬运过程中的力与扭矩。

5. 连接机器人与控制器,进行实验。

五、实验内容1. 搬运实验:将待搬运的物料从搬运台搬运到码垛台。

2. 码垛实验:将搬运来的物料码垛在码垛台上。

3. 性能评估:分析实验数据,评估系统的性能与效率。

六、实验结果与分析1. 搬运实验:机器人能够顺利完成搬运作业,将物料从搬运台搬运到码垛台。

实验过程中,传感器检测到的力与扭矩在正常范围内,表明机器人运动平稳。

2. 码垛实验:机器人能够将物料码垛在码垛台上,码垛后的物料整齐有序。

实验过程中,传感器检测到的力与扭矩在正常范围内,表明机器人运动平稳。

3. 性能评估:通过对实验数据的分析,得出以下结论:(1)机器人码垛搬运系统的性能稳定,能够满足实际生产需求。

(2)机器人码垛搬运系统的效率较高,能够显著提高生产效率。

(3)传感器能够实时检测搬运过程中的力与扭矩,为机器人运动控制提供可靠的数据支持。

分类号:TP241.2密级:U D C:编号:15-085201-35M河北工业大学硕士学位论文码垛机器人控制系统的设计及实现论文作者:孙志良学生类别:全日制专业学位类别:工程硕士领域名称:机械工程指导教师:孙立新职称:教授Dissertation Submitted toHebei University of TechnologyforThe Master Degree ofHere Is The Subject or Specialty You EngageTHE DESIGN AND IMPLEMENTATION OF PALLETIZINGROBOT CONTROL SYSTEMbySun ZhiliangSupervisor:Prof.Sun LixinApril2015码垛机器人控制系统的设计及实现II摘要伴随着工业自动化技术的日臻成熟,码垛机器人在医药、包装、水泥、造酒等诸多领域得到了应用。

近年来,由于市场环境的不断变化,人们已经不止满足于码垛机器人简单地替代体力劳动而是在低成本、高效率、高精度等方面提出了更多的期望。

因此,开展对码垛机器人控制系统的研究对于提高我国码垛机器人的设计水平,推动码垛机器人更广泛地走向市场具有重要的意义。

本文首先对码垛机器人机构进行分析,得出了机器人末端执行机构与驱动机构之间的运动关系。

提出机器人吊臂连杆的尺寸优化方案,并据此应用图解法计算出码垛机器人的工作空间。

其次,为了提高工作效率以及减小机器人手爪的振动,提出了两种可行的轨迹规划方案,即“4-3-4”三段轨迹法与五次多项式插值相结合的轨迹规划方法和基于三次样条曲线的轨迹规划方法,并结合本课题中机器人具体参数计算出了机器人末端的运动轨迹方程,通过MATLAB对两种方法的轨迹方程分别进行了仿真验证。

最后,设计出了码垛机器人的具体控制方案,并根据机器人实际工作需求选取了控制系统的控制器、伺服系统、触摸屏、传感器等硬件设备。

四自由度码垛机器人设计及其控制系统性能研究的开题报告一、选题背景随着工业自动化技术的发展,码垛机器人成为了越来越多生产厂家,特别是物流行业的首选设备。

传统的生产线需要通过人工来完成产品的码垛工作,这样既费时又费力,而且还存在着生产效率低,误码率高等问题。

与传统生产线相比,码垛机器人具有自动化程度高、生产效率高、操作稳定性高等优点。

因此,如何设计一种高效、高精度、高可靠的码垛机器人成为了一个热门的研究方向。

码垛机器人通常采用四自由度机器人进行机械结构设计。

其控制系统由软件和硬件两部分组成,其中硬件部分包括控制器、电机等设备,软件部分主要包括机器人控制程序、机器人仿真软件等。

如何优化码垛机器人的控制系统,提高其性能,是码垛机器人研究的一个重要领域。

因此,本文将研究四自由度码垛机器人的机械结构设计以及其控制系统的性能优化。

二、研究内容和方法1.研究对象本文的研究对象为四自由度码垛机器人,其中机械结构设计和控制系统优化为两个研究方向。

2.研究内容(1)机械结构设计机械结构设计是码垛机器人的核心,影响着机器人的稳定性、精度和负载能力。

本文将研究四自由度码垛机器人的机械结构设计,包括机器人臂的长度、工作空间、承重能力等参数的优化设计,以及机械臂运动轨迹的规划。

(2)控制系统优化控制系统是码垛机器人实现精准操作的关键因素,直接决定了机器人的控制精度和速度。

本文将对控制系统的硬件和软件进行研究,在硬件方面研究控制器和电机的选择、安装和调试等问题,在软件方面研究机器人控制程序的编写、PID控制算法的实现以及机器人仿真软件的应用。

3.研究方法本文采用理论研究和实验研究相结合的方法,包括如下几个方面:(1)理论分析在机械结构设计方面,本文将采用数学建模和计算机辅助设计的方法,通过对机器人的运动学和动力学进行分析,对机器人的工作空间、承重能力等参数进行优化设计。

在控制系统优化方面,本文将采用控制理论进行分析和优化。

(2)实验研究本文将实现码垛机器人的机械结构和控制系统的设计,并进行实际的性能测试和验证。