一种三维工艺设计系统的研究与实现

- 格式:docx

- 大小:882.18 KB

- 文档页数:6

三维装配CAPP产品和技术研究本文介绍了随着产品设计手段二维CAD向三维CAD转变,工艺设计由二维CAPP向三维CAPP转换也成为CAPP进展不可逆转的历史趋势。

本文结合企业装配应用实际,对三维装配CAPP技术与产品进行深入探讨。

1.前言制造业信息化技术进展近二十年来,在工业实践需求的带动下发生了翻天覆地的变化。

CAD是我国制造行业应用最普遍的计算机辅助设计技术,它改造了传统手工设计的落后现状,为后续的企业信息化建设打下了坚实基础。

然而,传统的二维CAD只能起到电子图版的作用,不能直观地表达产品的造型与结构。

近年来,随着制造业信息化步伐的加快,为了进一步提高设计能力与产品创新能力,一些企业开始逐步引入三维CAD系统,以缩短设计与分析时间、缩短制造周期,并已取得了巨大经济效益。

实践证明,从二维CAD向三维CAD转换,已成为企业深化CAD应用的方向,也是CAD进展不可逆转的历史趋势。

与此同时,作为企业信息化集成系统中重要一环的CAPP,还大多还停留在解决工艺设计中的事务性、管理工作的阶段,在应用方面仍然薄弱,特别在与三维CAD的集成上,基于三维CAD的装配关系检查与仿真、装配工艺爆炸图的编辑、产品工艺性评价与审核等功能都无从实现。

假如说零件的加工能够CAD/CAM一体化来解决工艺问题,但装配却无法实现,特别是复杂产品的装配工艺设计,因此基于三维CAD的装配CAPP技术成为近阶段需求热点。

三维装配CAPP技术最早出现于上世纪九十年代后期,代表了一种全新的制造体系与模式,因能够与三维CAD技术相结合,解决设计与装配对象在与研制过程中难以实现的动态性能而引起了人们的普遍重视,并得到迅速进展。

目前,国内航空航天、船舶、汽车、兵器等行业也已逐步展开有关技术的应用。

2.装配CAPP的研究现状及进展趋势CAPP(Computer Aided Process Planning,计算机辅助工艺设计)自20世纪60年代提出以来,在广度与深度上都取得了长足的进展,但其研究几乎都集中在零件的加工上,关于装配型CAPP的研究,目前尚处于起步阶段。

一种三维工艺知识多粒度表示与重用方法研究孙璞;侯俊杰;石倩;刘骄剑;徐士杰【摘要】针对三维工艺设计以工序模型为核心驱动工艺设计的过程特点,提出了一种三维工艺知识多粒度表示与重用方法.首先,分析了三维工艺知识的组成,明确了工艺知识所包含的信息成分.其次,根据三维工艺设计的过程特点,提出了一种基于三级多叉树的工艺实例知识表示方法,实现了工艺知识在不同粒度的有效表示.并基于该知识表示方法,以知识节点作为检索实例,在不同知识粒度上运用基于实例的推理(Case-Based Reasoning,CBR)方法实现了工艺知识的检索重用.最后,运用实例验证了该方法的有效性.【期刊名称】《制造业自动化》【年(卷),期】2016(038)003【总页数】5页(P97-101)【关键词】三维工艺设计;工艺知识表示;工艺知识重用;三级多叉树;知识节点;基于实例推理【作者】孙璞;侯俊杰;石倩;刘骄剑;徐士杰【作者单位】中国航天系统科学与工程研究院,北京100048;中国航天系统科学与工程研究院,北京100048;中国航天系统科学与工程研究院,北京100048;中国航天系统科学与工程研究院,北京100048;中航飞机股份有限公司西安制动分公司,西安713100【正文语种】中文【中图分类】TP391.7工艺设计由于过程复杂、经验性强、涉及面广,致使其对知识的依赖性强[1]。

因此,企业不仅需要对工艺知识加以有效的表示和存储,更需要工艺知识的高效重用。

重用经验知识,不仅可以缩短设计周期、提高设计质量,还有利于促进工艺的继承性和标准化[2]。

随着基于模型的定义(M o d e l - B a s e d Definition,MBD)技术的深化应用,基于MBD的维工艺设计逐渐得到了研究与应用。

与传统二维工艺相比,基于MBD的维工艺以中间工序模型作为工艺演进过程中的知识载体,使得工艺知识与维模型的联系更紧密,工艺知识的表现形式更直观,工艺设计的过程更高效。

基于 VR技术的三维数字规划展览馆的设计与实现摘要:随着科学技术的发展和应用,传统的规划展示手段发生了变化,展厅的数字化规划(虚拟现实VR)得到了快速发展。

本文介绍了一种新的基于虚拟现实的城市规划展示手段,以提高规划展览馆的空间利用率,并增强城市规划数据的交互性。

同时,基于VR体验的数字展厅改变了传统的展览形式,利用VR技术为视觉、听觉等感官创造虚拟空间,提供更高层次的沉浸感。

关键词:VR技术,三维数字规划,展览馆1、前言与传统的设计方法相比,基于虚拟现实技术的数字展厅不仅有效,而且在舞台设计上更加直观。

从数字规划展览馆的总体规划结果可以看出,整个数字规划展览馆采用不对称结构,不同的建筑结构相似,但具体细节差别很大。

利用虚拟现实技术再现传统规划模型的不同结构构件,控制光影效果,使整个数字展厅更加逼真。

规划设计的模型结构和布局都是1:1的复制品,以便于更深入地了解相关信息。

2、三维数字规划展览馆虚拟现实(VR)部分的系统结构2.1 系统功能设置该系统通过设置相应的键来控制虚拟图像的移动,并从第一人称相机和第三人称相机的两个视点自由切换。

同时,为了在小地图位置和3D脚本之间建立连接,用户可以从任何角度快速查看虚拟脚本。

此外,充电子程序可以显示3D场景中特定对象的信息,丰富系统信息。

当存在大量信息时,可以通过数据库访问所需对象的文本和图形信息。

2.2. 系统布局根据系统的实际功能需求,按照流程构建系统。

首先,使用3DS MAX软件模拟3D虚拟曝光。

为了导入螺杆台以产生真实效果,当干燥器表面有纹理时,应使用高分辨率图像。

因此,应详细处理纹理,并使用光子图像来提高烘焙效率并达到预期效果。

其次,在创建三维模型后,对场景进行了优化,并使用“减少和删除人员”的方法来简化三维文件并明智地控制人员数量。

Virtols通过将最终脚本提交到CMO文件,并使用HTML上传CMO文件来加载项目子程序设置,以实现在线发布的效果2.3总体设计内容(1)交互式照相机。

第一章绪论分的参数作修改,模拟图像都会实时的进行调整,保持输入数据和显示输出同步。

该系统提供以下功能“”:·经纬纱方向可以使用最多16种不同的纱线·可以改变经纬纱排列顺序·每根纱线可以显示期望的颜色·经纬纱密度可以单独设定·单层织物可以由经纬纱自由定义·纱线截面或轮廓随经纬纱系统而改变·纱线尺寸可由输入的绝对精确数值决定·每根纱线间和纱线层间的位置是可变模拟效果图如下:图1.1Eat的3Dweave模拟效果图2、NedGraphics:该软件是提花织机软件,由织纹编辑、织机编辑、织物编辑和产品生产几个子系统组成;可以从纱线库中调用需要的纱线,也可以编辑经纬纱的颜色和排列;可以由简单组织转换成复杂组织,也可从复杂组织转换成简单组织;能够模拟显示股线、花色纱、花式纱等各种纱线的织物模拟效果;织物第一章绪论的生产设计数据可在各个子系统交换、显示、打印、存储;在向导工具的帮助下,可以多角度观测织物的三维模拟效果。

模拟效果如下图1.2所示…1。

图1.2NedGraphics织物的三维模拟效果图3、SeotWeave:ScotWeave由多个功能完善单一系统组成。

有纱线设计系统,工艺图设计系统,大小提花设计系统,天鹅绒大小提花设计系统和动态悬垂性模拟系统。

纱线和工艺图设计系统是提花设计该系统的基础,通过扫描现有的纱线、织物,分析织物结构和纱线排列顺序,获得纱线和织物组织的相关参数,改变相关纱线组织参数获得不同的设计目标,模拟仿真设计织物的三维外观,控制织机生产设计的产品。

Weave3D是提花设计系统的一个子系统,允许观察者改变观察点,来多角度观察研究不同层织物的结构形态和不同组织点区域内纱线的截面形态。

外观动态悬垂性模拟系统是一个三维可视化工具,显示SeotWeave织物覆盖在真实的三维模型上时的动态形变状态和阴影形态,用以表示织物的服用悬垂性能。

基于MBD的三维工艺技术【摘要】于MBD的三维数字化装配工艺设计技术是现代航空数字化制造中的一门新兴学科,基于MBD 的二维工程图向三维模型的尺寸映射算法也是未来飞机三维装配工艺设计的发展趋势。

通过基于MBD的三维数字化定义、三维数字化工艺,设计与仿真、三维数字化工艺装备的设计与制造、基于轻量化模型的装配过程可视化技术、三维数字化检验检测技术以及基于MBD的产品数据管理系统集成技术的应用,能够有效地缩短产品研制周期,改善生产现场工作环境,提高产品质量和生产效率,真正实现无二维图纸、无纸质工作指令的三维数字化集成制造。

关键字:MBD,产品数据管理,三维数字化工艺。

Abstract:MBD-based assembly process of three-dimensional digital design is not only a new discipline in aircraft digital manufacture, but also the future aircraft design trends. The application of MBD-based three-dimensional digital definition,design and simulation, three-dimensional digitization process equipment of design and manufacturing, the technology of assembly process visualization based on the lightweight mode, and three-dimensional digitized detection technology as well as MBD-based product data management system integrated technology can effectively shorten the product development cycle, improving the working environment of the production site, to improve product quality and production efficiency, and realize three-dimensional digitized Integrated manufacturing without two-dimensional drawings and paper work orders.KEY WORDS:MBD,production data management, three-dimensional digital technology.1 引言1795年法国科学家蒙日系统地提出了以投影几何为主线的画法几何,把工程图的表达与绘制高度规范化、唯一化,工程图便成为工程界常用的定义产品的语言。

K技(交*Technical Communication软件-用基于CATIA的后处理系统三维布线技术应用研究王盈旭,赵瑞俊,李兆杰,钱廷亿(中国重型汽车集团有限公司汽车研究总院,山东济南250101)摘要:针对传统线束设计精度低、图样可读性差、生产效率低等缺L,提出一种基于CATIA软件的三维布线技术,以满足车辆复杂系统的线束设计和工艺要求。

文中以某重卡后处理系统为研究对象,阐述CATIA进行三维布线设计的流程和方法,提高布线工艺的精准性和智能化程度。

关键词:CATIA;线束设计;三维布线;后处理系统中图分类号:4463.62文献标志码:A文章编号:1003-8639(2021)04-0075-02Researchon Application of3D Wiring Design Technology in Post-processing System Based on CATIAWANG Ying-xu,ZHAO Rui-jun,LI Zhao-jie,QIAN Ting-yi(China National Heavy Duty Truck Group Co.,Ltd.,Jinan250101,China)Abstract:In order to solve the problems of traditional wiring harness design,such as low precision,poor pattern readability and low productivity,3D wiring technology based on CATIA software is proposed to solve the problem and meets technological requirements for complex vehicle.For post-processing system of a heavy truck,this paper analyzes the process and method of3D wiring design based on CATIA to improve the accuracy and intelligence of the wiring technology.Key words:CATIA;harness design;3D wiring;post-processing system王盈旭,硕士,助理工程师;赵瑞俊,助理工程师;李兆杰,助理工程师;钱廷亿,助理工程师;主要研究方向均为中重卡发动机后处理线束设计与开发。

基于MBD三维工艺设计系统的开发与应用

郑雷

【期刊名称】《航空制造技术》

【年(卷),期】2014(000)005

【总页数】6页(P52-57)

【作 者】郑雷

【作者单位】中航工业惠阳螺旋桨有限责任公司

【正文语种】中 文

【相关文献】

1.基于MBD的数控加工工艺设计系统 [J], 吴容;张丹;魏涛;徐锋;左敦稳

2.基于MBD的全三维设计支持系统的开发与应用 [J], 郑雷

3.基于MBD的三维工艺设计系统开发与实现 [J], 周秋忠;郭具涛;徐万洪

4.基于 MBD 的工艺过程建模及其设计系统 [J], 毛贝;梅中义

5.2012年“华夏建设科学技术奖”获奖项目(二等奖) 基于国产三维核心的工程建

设行业系列三维设计系统开发与应用 [J], 姜立;张雷;于贵有;马恩成;杨志勇;沈文都;

黄吉锋;赵志安;王静;熊志坚;王会一;叶敏青

因版权原因,仅展示原文概要,查看原文内容请购买

球磨机三维参数化设计系统的开发与有限元分析的开题报告一、选题背景球磨机作为一种重要的矿山机械设备,广泛应用于选矿、冶金、水泥等领域中。

球磨机的设备性能直接影响到选矿的生产效率和产品质量。

而球磨机的设计和制造又离不开计算机辅助设计、制造和分析。

因此开发一个球磨机三维参数化设计系统,并且基于该系统进行有限元分析,能够有效提升球磨机的设计和制造水平。

二、研究内容本项目旨在开发一个球磨机三维参数化设计系统,并通过有限元分析对球磨机进行设计和优化。

具体内容包括:1. 球磨机三维参数化建模:设计球磨机参数化模型,通过参数化建模实现球磨机的快速设计,并减少设计过程中的错误。

2. 球磨机有限元分析:将球磨机三维模型导入有限元分析软件中,进行应力、变形等分析,评估球磨机在工作状态中的性能和安全性。

同时优化设计参数,使球磨机在使用过程中的效率得到提高。

3. 球磨机性能仿真:通过角速度、介质比重等因素,对球磨机的性能进行仿真,预测矿石的细化程度、选矿效率等指标,为球磨机的优化提供数据支持。

三、研究意义球磨机作为选矿工业中的重要设备,具有广泛的应用前景。

本项目开发的球磨机三维参数化设计系统,能够在快速、准确地进行设计的同时,有效提升球磨机的性能和效率。

通过有限元分析和性能仿真,可以为球磨机的优化提供数据支持,同时提高选矿的生产效率和产品质量。

四、研究方法本项目将采用如下几种研究方法:1. 设计球磨机三维参数化模型,通过参数化建模实现球磨机的快速设计,并减少设计过程中的错误。

2. 将球磨机三维模型导入有限元分析软件中,进行应力、变形等分析,评估球磨机在工作状态中的性能和安全性。

同时优化设计参数,使球磨机在使用过程中的效率得到提高。

3. 通过角速度、介质比重等因素,对球磨机的性能进行仿真,预测矿石的细化程度、选矿效率等指标,为球磨机的优化提供数据支持。

五、进度计划本项目预计的时间节点如下:1. 球磨机三维参数化建模系统的设计和开发:3个月。

三维建模技术的应用和发展三维建模技术的应用和发展摘要: 针对机械行业广泛使用的三维建模技术进行了系统的调研分析,以常用软件为分析单元,从其功能特点、发展历程、技术更新趋势、应用领域等方面着手,进行了详细的阐述; 同时阐述了三维建模技术之间以及三维建模技术与常用分析软件之间及办公软件的接口技术。

希望能够引导初学者选择合适的建模技术进行学习; 帮助那些要引进三维建模技术的企业合理地选择建模技术; 拓宽已经掌握三维建模技术人员的眼界。

通过建立正确的模型来描述和表现事物的各种属性,是现代科学探索事物本身发展、运行规律的一个普遍而且重要的方法。

不论是在应用领域还是在科学领域,对整个世界进行三维建模研究,都是一个不断兴起的领域。

对现实世界的建模和模拟,就是根据研究的目标和重点,在数字空间中对其形状、材质、运动等属性进行数字化再现的过程。

随着先进的数字化仪器及设备不断投入实际应用,计算机辅助下的三维建模技术已经从最初费时费力的基于几何的手动建模,发展到包括三维扫描仪、基于图像的建模与绘制( IBMR) 等多种方法在内的三维建模。

建模对象也从简单的几何体建模,发展到比较复杂的人脸、肢体、发丝等建模,甚至是流体的模拟。

随着三维建模在各个领域研究与应用的不断扩大和深入,有必要对现有的建模方法进行细致的比较和探讨。

三维建模技术在机械行业的广泛应用,根本性地改变了产品的设计、工艺以及生产装配乃至维修等环节,大幅度提升了新产品开发效率,节约产品开发成本。

了解现代三维建模技术现状,并有针对性地选择一类三维建模技术深入学习,掌握其建模技巧,并能够熟练使用是机械类及相关专业本科生必须具备的基本素质。

本文从现代常用三维建模技术出发,阐述了6 种三维建模软件的发展历程、功能特点、使用领域等信息,包括高端、中端、低端不同类型的软件包。

希望通过这些信息能够有效地帮助初学者合理地选择理想的软件进行学习,帮助相关企业、公司引进适合的软件进行产品开发、研制,同时开阔业内人士的眼界1 常用三维建模技术介绍1.1 Autodesk InventorInventor 是由美国的Autodesk 公司于1999 年发行的一种基于特征的实体造型系统。

制药工程专业实验三维课程体系的构建与实践摘要:针对目前制药工程专业实验的工学底蕴不足等问题,构建了新的基于“卓越计划”的制药工程专业实验三维课程体系。

该课题体系由基础实验、创新研究实验和药物生产车间工艺设计实验组成,覆盖药物合成研究开发的全生命周期,对提高学生的工程设计能力、工程管理能力、工程经济意识以及科研创新能力有很大的帮助。

关键词:制药工程专业实验三维课程体系工程能力中图分类号:g642.0文献标识码:a 文章编号:1673-9795(2013)06(b)-0000-00制药工程专业实验课程与药物合成反应、药物化学、化学制药工艺学等理论课程关系紧密,不仅能培养学生的实验技能,加深对这些理论课程的理解,还可逐步培养学生仔细观察、勤于思考以及解决实际问题的能力[1-3]。

制药工程专业实验课程教学的最大误区在于高度类似药物化学专业实验课程,这和制药工程专业成立的背景有关。

1998年教育部首次批准成立制药工程专业,该专业由原化学制药、生物制药(部分)、中药制药(部分)及制剂工程等专业整合而成,主要是应用化学、药学、工程学、管理学及相关学科的理论和技术解决药品生产过程中的工程技术问题,实现药品生产的规模化和质量管理的规范化[4-6]。

要顺利达成制药工程专业的培养目标,必须深刻认识该专业和上述药学专业的不同点,即制药工程专业更注重解决药物工业生产过程中的工程技术难题。

那么在制药工程专业实验的教学中该如何体现这些不同点呢?我们在多年的工程化教学中累积了一些教学经验,2007年我校张珩教授主讲的课程“制药工艺设计”获批国家精品课程,2008年我校制药工程专业获批国家教育部首批特色专业,2010年我校制药工程教学团队获批国家级教学团队,2011年我校作为省属本科院校率先跻身第二批“卓越工程师教育培养计划”,这些为我们构建基于“卓越计划”的制药工程专业实验三维课程体系指明了研究方向[7]。

1 制药工程专业实验三维课程体系的构成元素制药工程专业实验三维课程体系由基础实验、创新研究实验和药物生产车间工艺设计实验三部分组成。

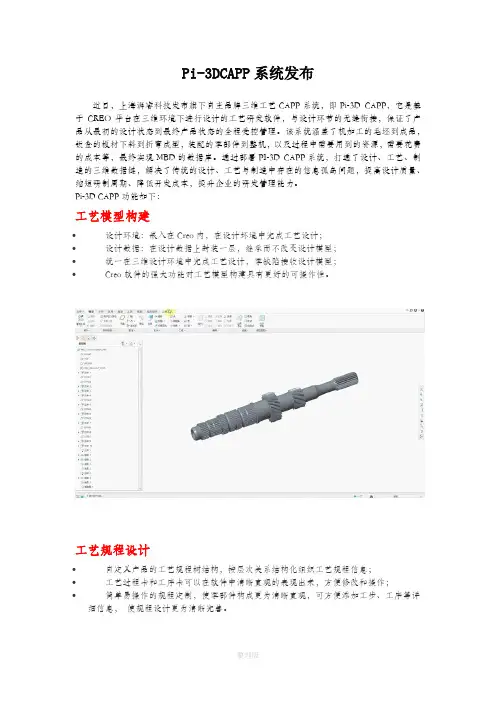

Pi-3DCAPP系统发布近日,上海湃睿科技发布旗下自主品牌三维工艺CAPP系统,即Pi-3D CAPP,它是基于CREO平台在三维环境下进行设计的工艺研发软件,与设计环节的无缝衔接,保证了产品从最初的设计状态到最终产品状态的全程受控管理。

该系统涵盖了机加工的毛坯到成品,钣金的板材下料到折弯成型,装配的零部件到整机,以及过程中需要用到的资源,需要花费的成本等,最终实现MBD的数据库。

通过部署PI-3D CAPP系统,打通了设计、工艺、制造的三维数据链,解决了传统的设计、工艺与制造中存在的信息孤岛问题,提高设计质量、缩短研制周期、降低开发成本,提升企业的研发管理能力。

Pi-3D CAPP功能如下:工艺模型构建•设计环境:嵌入在Creo内,在设计坏境中完成工艺设计;•设计数据:在设计数据上封装一层,继承而不改变设计模型;•统一在三维设计环境中完成工艺设计,零缺陷接收设计模型;•Creo软件的强大功能对工艺模型构建具有更好的可操作性。

工艺规程设计•自定义产品的工艺规程树结构,按层次关系结构化组织工艺规程信息;•工艺过程卡和工序卡可以在软件中清晰直观的表现出来,方便修改和操作;•简单易操作的规程定制,使零部件构成更为清晰直观,可方便添加工步、工序等详细信息,使规程设计更为清晰完善。

工艺特征重建•零件工艺:采用特征重建技术;使用参考模型,从毛坯到成品,模型有余量;不同工序显示当前工序的状态,不同工序发布对应的可视化模型。

整个工艺过程只有一个模型,无需建立多个模型;•设计过程:工序、工步一个模型,减少工作量,保证数据统;•发布后:按工序、工步拆分,保证信息的准确性;•单一设计模型,多发布结果模型,提示设计效率。

工艺资源添加•工艺节点包含工艺资源信息,包括工序工步信息,包含工时信息;•装配工艺可以添加原材料、加工中心、工装和刀具等模型;•带模型的资源作为元件装配,可分配到各工艺节点,并可用于仿真。

工艺信息标注•无缝集成湃睿工艺信息标注软件。

浅谈三维数字化设计制造技术应用与趋势本文在阐述了三维数字化设计制造技术的发展历程基础上,对基于三维数模的产品定义、基于三维数模的产品建模与仿真、基于MBD的数字化工艺设计、基于仿真的三维工艺验证与优化、基于MBD的数字化检测技术等三维数字化设计制造中的关键技术进行了论述,以及企业未来如何成功实施三维设计制造技术。

一、工程语言演变1、工程师的语言语言、文字和图形是人们进行交流的主要方式。

在工程界,准确表达一个物体的形状的主要工具就是图形,在工程技术中为了正确表示出机器、设备的形状、大小、规格和材料等内容,通常将物体按一定的投影方法和技术规定表达在图纸上,这种根据正投影原理、标准或有关规定,表示工程对象,并有必要的技术说明的图就称图样。

工程图样是人们表达设计的对象,生产者依据图样了解设计要求并组织、制造产品。

这种采用类似工程图样的产品定义方式常被称为工程师的语言。

2、工程语言的历史演进2.1 第一代工程语言工程定义需要明白和无歧义的表达。

中国古代工匠就有采用物理实体模型(如:故宫“样式张”)和二维绘图法表达工程思想的历史。

1795年法国科学家加斯帕尔·蒙日(Gaspard Monge,1746~1818)系统地提出了以投影几何为主线的画法几何,把工程图的表达与绘制高度规范化、唯一化,工程图便成为工程界常用的定义产品的语言—-第一代工程语言。

这种工程设计语言的缺陷是显而易见的,设计师在设计新产品时,首先涌现在脑海里的是三维的实体形象而不是平面视图。

但为了向制造它的人传递产品的信息,必须将这个活生生的实体通过严格的标准和投影关系变成为复杂的、但为工程界所共识的标准工程图。

这当中的浪费不仅是投影图的绘制,还包括了从实体形象向抽象的视图表达方式转换的思维,以及在转换过程中不可避免出现的表达不清和存在歧义.制造工程师、工人在使用这种平面图纸时,又要通过想象恢复它的立体形状,以理解设计意图。

这又是一番思维、脑力和时间的浪费。

基于MBD的三维结构化工艺设计应用作者:暂无来源:《智能制造》 2017年第10期随着数字化设计技术与制造技术的推广应用,企业在产品研发中大多实现了三维设计,大幅度提高了企业的设计效率、研发及创新能力,越来越多的制造企业逐步从二维设计模式过渡到全三维设计模式。

但是,大多数企业的工艺仍然是基于二维图纸,三维设计数据和设计意图无法有效传递和充分利用,工艺人员无法享受三维设计带来的便利性,数据缺乏关联,由此造成设计与工艺脱节,还需进行三维向二维的转换,并以二维图纸作为交付物,已经成为产品三维协同研制的短板和瓶颈。

实施三维结构化工艺设计,建立适应三维结构化工艺设计的标准规范,基于企业PDM 系统开发三维结构化工艺设计工具和管理系统,继承设计的信息(EBOM 和带三维标注MBD 模型等),开展EBOM/PBOM/MBOM 调整、三维结构化工艺编制,并在PDM 系统中进行工艺业务过程和工艺数据的管理,推进设计、工艺协同工作,提高工艺工作效率和工作质量。

一、三维结构化工艺数据组织设计部门在PDM 系统中以产品结构树(EBOM)为核心进行产品设计数据组织和管理的模式得到企业的广泛认可和深入应用。

工艺部门从工艺设计和管理角度出发,围绕企业工艺设计和生产制造的主线——产品制造树(MBOM)进行工艺数据组织和管理。

1. 基于PDM 系统的设计工艺一体化工艺要继承设计信息,共享设计数据,进行基于MBD的结构化工艺设计,企业应建立基于PDM 系统的设计工艺一体化平台,使得设计、工艺在同一平台上工作,实现一体化的产品设计和工艺设计,一体化的变更。

企业在成功应用PDM 系统进行产品设计数据管理的基础上,基于PDM 系统开发MBOM 编辑器和结构化工艺设计系统,实现基于MBD 模型的三维结构化工艺设计,实现设计、工艺数据统一管理,系统框架如图1 所示。

2. 基于MBOM 的三维结构化工艺设计与管理以MBOM 为核心进行工艺数据管理,即通过建立MBOM 零部件与相应工艺数据之间的关联关系,实现各类工艺数据的关联化管理及其变更历史记录。

一种三维工艺设计系统的研究与实现 李建勋1,赵学军1,邱慧慧1,王海强2 1 山东山大华天软件有限公司,济南,250101 2青特集团有限公司,青岛,266000

摘 要:随着装备制造企业对三维CAD应用的不断深入,工艺部门迫切需要三维工艺设计系统以有效衔接产品设计和工艺规划。本文分析了传统工艺设计系统的不足,指出三维工艺设计系统的概念与内涵,提出一种包含装配和机加的三维工艺设计系统功能框架,论证三维工艺设计系统的关键技术,并研发出商品化的三维装配工艺设计系统SVMAN-A和三维机加工艺设计系统SVMAN-M,利用系统的功能进行实例验证,展示三维工艺设计效果。

关键词:3DCAPP;轻量化模型;SVMAN;工序模型 Research and Implementation of a 3DCAPPSystem LIJianxun1,ZHAO Xuejun1,QIUHuihui1,WANGHaiqiang2 1 Shandong SDUHoteamsoft Co., Ltd, Ji'nan, 2 QingTeGroup Co., Ltd, Qingdao,

Abstract:With the continuous deepening of the application of 3D CAD in the equipment manufacturing enterprise, the manufacturing technology department is in urgent need of a 3DCAPP system to effectively connect the product design and process planning. This paper analyzes the limitations of traditional CAPP system, proposing a function frame containing assembly and machining processing of 3D process planningsystem, as well as discussing the key technologies of 3D process planningsystem. Also, a3Dassembly process planning system SVMAN-A anda3D machining process planning system SVMAN-Mhave beendeveloped, and this paper will utilize the functions of the systems to carry out an example to demonstrate the effect of 3DCAPP. Keywords:3DCAPP;Lightweight Model;SVMAN;ProcessingModel

1. 引言 近年来,产品设计工具正逐步从二维CAD转向三维CAD,这较大地提高了装备制造企业产品创新设计能力,缩短了新产品研发周期。但作为连接产品设计与生产制造的桥梁与纽带的工艺设计,却仍停留在基于二维工程图填写工艺卡片的初级应用阶段。现有工艺设计手段的局限性越来越明显,具体表现为:(1)工艺设计无法直接使用产品三维模型,需要人工识别模型信息;(2)使用普通的工艺卡表达工艺不够直观,容易造成工艺信息误读,工人仍然需要经常与工艺员沟通消除误解;(3)二维工艺的正确性只能以经验和实物样机验证为主,方法落后,成本高,时间周期长。为解决这些问题,工艺设计应该由传统的基于二维工程图的工艺设计模式转变为基于三维模型的工艺设计模式。本文分析了三维工艺设计的概念 和内涵,提出一种面向机械加工和装配的三维工艺设计系统功能框架及关键技术,并应用三维工艺设计系统完成实例制作,展示三维工艺设计的效果。 2. 三维工艺设计系统概念与功能框架 近年来,三维工艺设计系统的研究逐渐成为热点,众多学者开展了一些理论上的研究和应用技术的探索[1-3]。但由于工艺设计过程的复杂性和经验性,目前尚没有统一的三维工艺设计系统的概念与功能范围,一定程度上影响了系统的推广使用。例如,工艺作为一个讲究专业分工的工作,哪些专业可以三维化,三维工艺应包含哪些内容,三维工艺设计系统与传统工艺管理系统的关系等。本文给出如下三维工艺设计的概念和内涵,在此基础上提出一种三维工艺设计系统功能框架。 (1)三维工艺设计是以全三维设计数据作为制造依据进行数字化工艺设计与管理的过程[4]。三维工艺设计系统将工艺设计思路和方法融入到与三维产品模型的可视化交互过程中,以工序模型、装配动画等方式,模拟产品的制造过程,并将工艺发送至车间终端,指导现场生产。 (2)工艺有多种分工,不同行业专业工艺所占比重不同,但应用范围最广,较容易实现三维化的工艺是装配和机械加工。 (3)与二维工艺设计/管理系统相比,三维装配工艺设计与三维机加工艺设计系统应分别以专业工艺设计工具方式独立存在,两个系统均可以从PDM/2DCAPP系统中获取产品模型或设计BOM等基础数据,并将设计结果保存到PDM/2DCAPP系统中。 下图1所示为一种包含装配和机加的三维工艺设计系统功能框架。 图1 一种三维工艺设计系统功能框架 三维装配工艺设计系统围绕装配工艺设计活动,提供结构件装配、柔性线缆装配、变形件装配、装配工艺详细设计、干涉检查、公差分析、装配线平衡、工艺输出浏览等功能,并将装配工艺设计结果在传统工艺设计数据信息的基础上增加了更为直观形象的三维装配动画。 三维机械加工工艺设计系统建立在一个支持异构CAD模型转换的三维设计环境中,提供数据转换、加工特征识别、特征加工方法链设计、工艺详细设计、工序模型设计、工序模型PMI标注、加工仿真、工艺输出等功能。工艺详细设计过程中通过工艺设计面板中设定的选项,驱动毛坯模型变化,快速生成工序模型,实现可视化的机加工艺设计。 3. 三维工艺设计系统关键技术 相对于传统的二维工艺设计与管理系统,三维工艺设计系统基于产品三维模型,有许多与模型处理相关的技术需要研究与突破。 (1)三维装配模型轻量化处理:产品三维装配模型文件一般规模较大,对计算机性能要求较高。为降低装配工艺设计过程中对计算机配置的依赖,加快模型计算速度,改善系统操作性能,使设计过程更加流畅,需提供对产品装配模型的轻量化处理功能。经过处理的模型保留了每个零部件的外部轮廓表达和模型工艺特征,满足装配工艺的基本需求,比较适合在PC、移动端浏览。表1为NX模型原始文件与经过轻量化处理的模型文件(文件扩展名为SVL) 的大小对比。模型轻量化技术同时可以确保三维装配工艺设计系统支持多种异构CAD模型。 表1原始模型文件和轻量化处理后的模型文件大小对比 原始模型文件大小 轻量化模型文件大小 HPPWF-R.prt(1608K) HPPWF-R_prt.svl(469K) HPPL.prt(8828K) HPPL_prt.svl(728K) HPPC40-80.prt(20116K) HPPC40-80_prt.svl(529K)

(2)三维装配工艺设计:三维装配工艺设计根据产品装配模型提供的结构信息,采用

几何推理和人工指导拆卸相结合的方法进行装配序列规划,得到产品的最佳装配顺序;在三维环境下进行交互式工艺规划及防干涉检查,确定组件分配方案,规划装配路径,选取合适的工装工具和装配方法,定义工序工步内容,确定每道工序的质量控制内容和检测方法,最终输出可视化的装配工艺方案。 (3)加工特征识别技术:是实现三维机械加工工艺设计智能化和自动化的核心技术。加工特征承载几何信息和工艺信息,是设计、工艺、仿真之间的桥梁。三维加工特征是具有工艺语义的面或者符号的组合。如简单孔(系)、中心孔、A型键槽、圆柱面等。通常使用边界表示法(Boundary Representation,BRep)或结构实体表示法CSG(Constructive Solid Geometry)等方法进行加工特征识别。除了基于工艺语义的形状特征,加工特征识别还需要提取零件模型中的制造信息(PMI)。 (4)机械加工工序模型快速构建:工序模型构建是三维工艺设计的特征和难点。工序模型从模型角度反映了工件的几何形态在加工过程中的变化,同时还用于表达工序的加工要求和检验要求,工序模型也可以用于CAM/CAE系统。工序模型构建的价值在于工艺设计过程和结果直观和可视化,其难点在于工序模型如何能快速构建,并且承载尽量多的工艺信息。在三维工艺设计过程中,以加工特征为基本元素,可以较容易的获得工艺与三维模型的切削体之间的驱动关系。因此,基于模型的工艺路线设计和工序模型快速构建将成为现实。下图2所示为某支架零件毛坯模型与工序模型展示。 图2支架零件毛坯模型与工序模型展示 (5)工艺仿真:工艺仿真是三维工艺区别于二维工艺的重要特征。传统工艺设计与管理系统输出和管理的对象是各种图表,难以通过工艺仿真验证工艺方案的合理性,只能通过生产实践去检验。对于三维工艺设计系统来说,与之相关的对象是产品三维模型,可以借助计算机图形学及计算机辅助数控编程等技术,实现工艺的仿真。加工仿真包括几何仿真和物理仿真[5],当前一般以几何仿真为主。 4. 三维工艺设计系统实现与实例验证 基于在制造业信息化特别是CAPP领域众多项目实践,以及对大型CAD/CAM系统的研发积累,华天软件先后推出三维装配工艺设计系统SVMAN-A和三维机械加工工艺设计系统SVMAN-M。SVMAN-A和SVMAN-M均以华天软件工艺设计与管理系统Inforcenter6.5为工艺管理系统。SVMAN-A以SView4.1三维浏览器作为三维装配工艺设计环境,SVMAN-M以SV7.2三维设计环境作为三维机加工艺设计平台。 如下各图分别为在SVMAN-A系统中进行可视化组件分配、使用三维工装进行装配工艺仿真和在SVMAN-M系统中进行特征识别与工序模型构建的功能展示。

图3在SVMAN-A中进行可视化组件分配图4使用三维工装进行装配仿真