先进锻压技术

- 格式:pptx

- 大小:292.56 KB

- 文档页数:25

第33卷第4期Vol 133 No 14FORGING &S TAMPING TECHNOLOGY2008年8月Aug.2008数字化制造技术在A RJ 21飞机导管研制中的应用毛 燕1,詹 梅2(11成都飞机工业公司钳焊导管厂,四川成都610092;21西北工业大学材料学院,陕西西安710072)摘要:介绍国内外飞机导管数字化制造技术的情况,针对新支线飞机ARJ21的研制需求并结合实际生产情况,提出了飞机导管数字化制造技术应用方案,并在新支线飞机机头及铰链臂零件成形制造中进行实施,用数字量的CA TIA 模型代替传统的标准实样,实现了产品设计、仿真优化、成形制造、检验全过程的数字化信息传递,生产的导管件全部合格交付,满足了装配要求,效果显著。

关键词:导管;数字化制造;ARJ21;数值模拟中图分类号:TG 335 文献标识码:A 文章编号:100023940(2008)0420120205Application of digitized m anufacturing technology to pipe forming of aircraft AR J21MAO Yan 1,ZHAN Mei 2(11Factory of Conduct Pipe ,Chengdu Aircraft Industrial Company ,Chengdu 610092,China ;2.College of Materials Science and Engineering ,Northwestern Polytechnical University ,Xi πan 710072,China )Abstract :The digitized manufacturing technology of pipe of domestic and foreign aircraft was introduced.According to the demand of developing new branch aircraft ARJ 21and the state of actual production ,the scheme of the digitized manufacturing technology of aircraft pipe was put forward and applied successf ully in the head and hinge tube of the aircraft ARJ 21,in which the digitized CA TIA model was used to replace the traditional standard model so that the digi 2tized information transform was realized during design ,simulation ,manufacturing and inspection of the pipe.The scheme was applied successf ully in the head and hinge tube of the aircraft ARJ 21,with which all the manufactured pipe parts were qualified and the effectiveness was obvious.K eyw ords :pipe ;digitized manufacturing ;ARJ 21;numerical simulation收稿日期:2008204215;修订日期:2008206220作者简介:毛 燕(1976-),女,学士,助理工程师电子信箱:maoyan132@sohu 1com1 引言在新支线飞机AR J21的研制过程中,中国一航各飞机设计所、飞机制造厂充分发挥数字化异地设计/制造的优势,开展了设计/制造并行工程,全机设计100%采用CATIA 三维数字化定义、数字化预装配和数字化样机[1]。

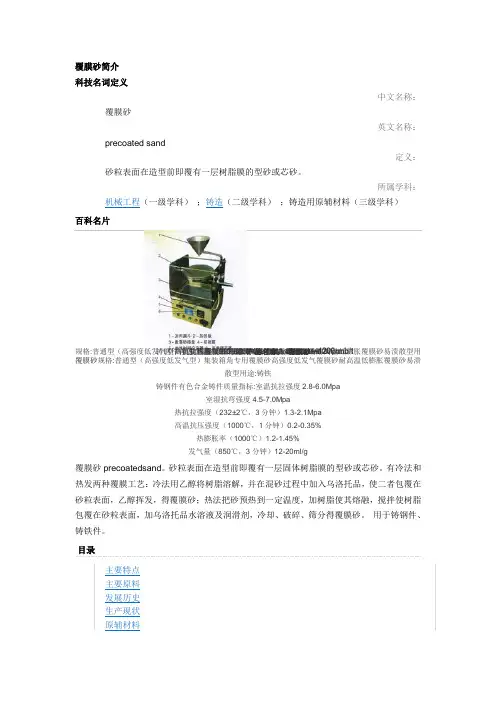

覆膜砂简介科技名词定义中文名称:覆膜砂英文名称:precoated sand定义:砂粒表面在造型前即覆有一层树脂膜的型砂或芯砂。

所属学科:机械工程(一级学科);铸造(二级学科);铸造用原辅材料(三级学科)百科名片产品名称:覆膜砂—1200rmb/t高温抗压强度(1000℃,1分钟)0.2-0.35%热膨胀率(1000℃)1.2-1.45%热抗拉强度(232±2℃,3分钟)1.3-2.1Mpa发气量(850℃,3分钟)12-20ml/g规格:普通型(高强度低发气型)集装箱角专用覆膜砂高强度低发气覆膜砂耐高温低膨胀覆膜砂易溃散型用室湿抗弯强度4.5-7.0Mpa途:铸铁铸钢件有色合金铸件质量指标:室温抗拉强度2.8-6.0Mpa覆膜砂规格:普通型(高强度低发气型)集装箱角专用覆膜砂高强度低发气覆膜砂耐高温低膨胀覆膜砂易溃散型用途:铸铁铸钢件有色合金铸件质量指标:室温抗拉强度2.8-6.0Mpa室湿抗弯强度4.5-7.0Mpa热抗拉强度(232±2℃,3分钟)1.3-2.1Mpa高温抗压强度(1000℃,1分钟)0.2-0.35%热膨胀率(1000℃)1.2-1.45%发气量(850℃,3分钟)12-20ml/g覆膜砂precoatedsand。

砂粒表面在造型前即覆有一层固体树脂膜的型砂或芯砂。

有冷法和热发两种覆膜工艺:冷法用乙醇将树脂溶解,并在混砂过程中加入乌洛托品,使二者包覆在砂粒表面,乙醇挥发,得覆膜砂;热法把砂预热到一定温度,加树脂使其熔融,搅拌使树脂包覆在砂粒表面,加乌洛托品水溶液及润滑剂,冷却、破碎、筛分得覆膜砂。

用于铸钢件、铸铁件。

目录主要特点主要原料发展历史生产现状原辅材料生产工艺及设备主要产品检测•展开编辑本段主要特点1、振动清砂、高强度、低发气、低膨胀;2、涣散性好、铸件表面光洁度高;3、壳型不起层、热稳定性好、导热性好、流动性好;4、.壳型不起层、.热稳定性好、.铸件表面平整、导热性好;5、高强度、耐高温、低膨胀、.脱模性好、抗粘砂性好;6、壳层均匀不脱壳、固化速度快;编辑本段主要原料覆膜砂原料覆膜砂主要采用优质精选天然石英砂为原砂,热塑性酚醛树脂,乌洛托品及增强剂为原料。

高精度超高强钢长滑轨辊压制造技术晏培杰;王超【摘要】目的解决超高强钢辊压成形过程中回弹大、尺寸精度差、材料利用率低、生产效率低等问题,生产出高精度的超高强钢长滑轨产品,以满足市场需求.方法从截面形状、尺寸精度及冲孔要求三方面,对以DP980超高强钢材料成形的典型的滑轨产品进行了技术分析,针对该产品特性重点设计了冲孔方案,采用三步质量控制法对产品的成形过程及辊压模具设计进行了优化,最后采取多种方法对产品质量进行了全面检测.结果实际制造完成后的产品检测表明,通过优化模具设计及调整现场工艺,最终生产出的长滑轨各项指标均满足图纸要求,解决了超高强钢材料的成形难题.结论在超高强钢材料及尺寸较长产品的成形制造中,辊压成形技术相比其他成形工艺更加具有优势.【期刊名称】《精密成形工程》【年(卷),期】2017(009)006【总页数】5页(P37-41)【关键词】长滑轨;高精度;辊压成形;超高强钢【作者】晏培杰;王超【作者单位】上海宝钢型钢有限公司,上海 201900;上海宝钢型钢有限公司,上海201900【正文语种】中文【中图分类】TG334.13随着当今社会家庭结构的变化,人们的用车需求逐渐发生了改变,MPV类多功能车渐渐占据市场份额,成为汽车行业的新焦点。

据统计,2010年至2016年我国MPV车型销量由 44.54万辆增长至249.7万辆,所占乘用车比例由3.24%增长至10.24%,增长十分迅速。

MPV在汽车市场中的迅速发展,使其相关配件也成为行业热点,座椅滑轨就是重点之一。

MPV一般采用轿车底盘,通常可乘坐7~8人,其座位分为3排,集旅行车宽大乘员空间、轿车的舒适性和厢式货车的功能于一身,因此其座椅滑轨要比普通5座乘用车长很多。

此外滑轨作为汽车座椅上的重要部件,要在尽可能减重、以符合节能减排发展趋势的同时,保证自身安全系数不降低,保证乘驾人的安全,因此越来越多的滑轨开始使用先进高强钢材料制造[1—4]。

“翼”双摇杆工业遥控器1、防护栏可以稳固地保护控制面板所有操纵杆和按键。

2、前板急停钮有一处下凹是为避免紧急拍钮手指太靠前伤到指尖,而逐渐沿翼形上升是为了避免急停按钮被无意碰撞。

后板生理弧度是契合人的腹胯轮廓,工作时更加人机一体。

3、包胶设计使手可舒适地搭在防护栏上以缓解疲劳。

4、2006年获得IF奖。

炫彩指甲刀1、将小牛皮覆盖冰冷的不锈钢之上,含蓄地体现了中国传统的“以柔克刚”的道家思想。

2、小牛皮背面涂有磁粉,能够很好地与不锈钢粘合。

3、色彩是时尚与心情表达的精灵,小牛皮被上色,透过不同的色彩带给使用者不同的心理体验。

4、2007年获得“红星奖”。

微型心电检测仪1、可以通过外观引导正确的使用方式。

2、合理的功能布局营造出优雅的造型美感。

3、2007年获“奥期卡”红点设计大奖。

上上牙签盒1、牙签盒内只可放置七根牙签,源于中国人传统的“七上八下”的观念。

2、内屉设计成中国红色,希望这样的内屉可以幻化为安身立命、保佑平安的护身符。

3、2008年获红点国际顶级大奖。

户外炫彩血氧仪1、能够自动弹开电池盖使电池的更换变得简单。

2、2008年获得德国红点、中国红星两项设计大奖。

六摇杆工业遥控器1、它是为控制挖掘机及相关机械设计的。

2、它是由控制台和外壳两部分组成:控制台通过使用单轴桨状操纵杆来实现挖掘机手臂操作的,同时解决了人机工程学的“操作最舒服的斜度”问题;护栏的设计使该产品具有很强的抗击打性,而且也便于携带。

3、2008年获红点、2007年获红星三项设计大奖,获红点博物馆永久收藏。

诺基亚“行学一族”的品牌形象1、它是诺基亚企业创新项目全球第一个商用移动学习服务。

2、它促进了诺基亚从一个通信终端和设备公司向移动互联网公司的全球战略转型。

3、2008年荣获IDEA美国工业设计最高奖项,业务战略成功转型注册用户远超40万。

断路器1、设计采用了简洁明快的风格,更符合现代人对家庭的审美观。

2、开关设计了荧光外衣,让使用者在黑暗中,仍然找到开关。

我国摆动辗压的技术发展摘要:介绍了摆动辗压成形技术研制概况及其优点。

综述了我国科技工作者在摆动辗压机的机身设计计算与制造、摆头的设计计算、摆动辗压的运动轨迹以及摆动辗压成形过程中坯料与摆头之间的接触情况等;在摆动辗压成形过程中的应力、应变分布的实验研究与数值模拟分析,缺陷形成机理分析,以及摆辗变形力的工程计算等;热摆动辗压成形工艺、温摆辗成形工艺和冷摆辗成形工艺在汽车、摩托车、五金工具和兵器工业等加工制造业的工程应用等方面所作的成形机理、数值模拟、设备和工艺研究情况。

关键词:摆辗机;实验研究;数值模拟;工程计算;摆动辗压工艺正文:所谓“摆动辗压”是利用一个带圆锥形的上模对毛坯局部加压,并绕中心连续滚动的加工方法。

1.摆动辗压的定义“摆动辗压”是一种先进的压力加工技术和工艺,与传统压力加工工艺及技术相比,摆辗工艺及设备具有不可比拟的优越性:加工时,摆辗力只有传统锻造力的5%~20%,从而大大减少了设备,厂房,基础,安装的费用并可完成普通压力加工工艺难以完成的薄盘类和复杂形状零件的成形。

因此可以用较小吨位设备代替大型设备。

一般说来,它可较普通平锻机投资低5倍以上;较普通锻锤类设备效率提高3倍以上。

同时,摆辗摸具结构简单,换模方便,模具寿命长也是一大优点。

摆辗加工后,零件有较好的金属流线,特别是冷摆辗后,由于冷作硬化使抗拉强度和硬度有较大提高,因此可用低碳合金钢,成形后达到高碳合金钢的强度。

2. 摆动辗压的技术概况及其优点我国对摆动辗压成形技术的研究起步较晚。

1972 年上海电机锻造厂开始研制摆辗机, 并从事摆动辗压成形工艺研究工作, 1973 年研制成功第一台2000 kN 卧式摆辗机。

从此以后, 摆动辗压技术受到国内众多高等院校、科研单位和生产企业的重视, 对摆辗成形技术的设备设计制造、成形工艺和摆辗理论等方面进行了详细研究工作。

2. 1 在摆辗设备研究方面目前国内已设计、制造了公称压力达36, 100,300, 1000, 1600, 2000, 3000, 4000, 6300 kN 等规格的立式摆辗机, 公称压力从1000~ 4000 kN 的卧式摆辗机, 以及用于冷铆接工艺的摆辗铆接机。

连续挤压技术在铜加工中的应用探讨摘要:与传统的挤压生产工艺相比,连续挤压技术取消了加热工序,不仅缩短了工艺流程、而且大幅度缩短了生产周期、降低了产品的单位能源消耗。

连续挤压技术将压力加工中无用的摩擦力转变为变形的驱动力和加热源,节能效果显著,符合低碳经济的要求。

连续挤压技术由于高效、节能、绿色环保、低耗的工艺技术特点,使其迅速的在铜加工行业中推广,尤其是在电工用紫铜材加工领域,连续挤压技术和装备都得到了良好的推广和应用。

关键词:连续挤压技术在铜加工中的应用前言:连续挤压技术的不断创新,造就了两个具有国际竞争优势的制造产业:铜材连续挤压技术应用产业和连续挤压设备制造产业,为我国有色金属加工行业的发展作出了贡献。

一、连续挤压技术的工作原理连续挤压技术是由英国斯普林菲尔德实验室提出的塑性加工新技术,被誉为有色金属加工行业的一次技术革命。

我国连续挤压技术的发展始于上世纪八十年代中后期,通过引进、吸收、消化得以不断提升。

历经30 多年的发展,我国已成为连续挤压技术的设备生产大国和工艺技术应用大国,工艺设备的应用涵盖了铜铝加工等多个行业、领域。

从初创时的仿制、改进,到现在的拥有自主知识产权的再创新,我国已形成了完全具有自主知识产权的连续挤压关键技术体系,并已具备国际先进水平。

模腔位于挤压轮侧面,坯料在旋转挤压轮的带动下进入挤压腔内,在轮槽摩擦力的作用下,坯料温度升高压力加大,达到一定值后便从模孔中挤出,形成产品。

产品的尺寸与形状取决于模具,只需简单地更换模具即可生产出不同规格的产品。

近年来连续挤压技术在理论研究、技术创新与设备研发等方面也取得了较多的进展,主要包括:连续挤压金属变形力学理论研究、连续挤压金属塑性变形过程的计算机数值模拟、连续挤压设备三维制图技术与优化设计等。

在装备方面的主要技术创新包括:渐变冷却长寿命挤压轮、大扩展比组合式腔体、全自动液压换向增压器、长寿命高温合金连续挤压模具、连续挤压生产线计算机智能控制系统、杆坯料表面清理设备、端驱动前铰式锁靴系统等。

车身用高强钢的回弹实验与分析潘利波;祝洪川;魏星【摘要】目的研究和分析身用高强钢在冲压过程中的回弹行为与规律.方法基于Wagoner的拉延弯曲实验模型,采用拉延弯曲(Draw-Bend)实验机,针对590 MPa 级冷轧双相钢和420 MPa级低合金高强钢两个常用的典型车身用高强钢材料开展回弹实验研究,通过不同弯曲半径模拟不同冲压模具圆角半径,同时以不同张紧力模拟冲压压边力,讨论了两种材料的冲压成形及回弹性能与控制.结果两类钢的回弹量均随着冲压模具圆角半径的增大而减小,随着压边力的增大而减小,双相钢相比低合金能产生更大的回弹,厚板随冲压条件变化的回弹波动一般低于薄板.结论实验研究结果对高强钢在实际冲压过程中的回弹控制有着较强的指导意义.【期刊名称】《精密成形工程》【年(卷),期】2019(011)001【总页数】5页(P25-29)【关键词】高强钢;回弹;拉延弯曲;分析【作者】潘利波;祝洪川;魏星【作者单位】宝山钢铁股份有限公司中央研究院武汉分院,武汉 430080;宝山钢铁股份有限公司中央研究院武汉分院,武汉 430080;宝山钢铁股份有限公司中央研究院武汉分院,武汉 430080【正文语种】中文【中图分类】TG386随着汽车轻量化的发展,高强钢在汽车车身上的使用比例逐渐增加。

由于高强钢在变形部分中参与塑性变形的比例较小,而弹性变形比例较大,使得高强钢零件在成形后的回弹问题比普通钢板更为严重,因此回弹也成为高强钢领域研究的热点和难点[1—7]。

相比传统高强钢,先进高强钢特别是双相钢近些年的市场需求越来越多,双相钢相比传统的低合金高强钢具有屈强比低、塑性好、碰撞吸收能力强等优点,但两者在回弹方面的表现也不一样。

为了更好地研究双相钢与传统低合金高强钢的回弹规律,指导汽车用钢用户进行合适的零件选材,分析和对比两类钢在回弹方面的性能具有重要意义。

与传统的“V”型、“U”型件冲压弯曲实验不同,由Wagoner等设计的拉延弯曲(Draw-bend)实验模型更接近实际的冲压成形,Carden等利用此实验模型在高强钢回弹实验和数值模拟方面做了许多研究[8—10],其结果也被用于冲压过程的回弹控制。

材料成型技术的现状及发展趋势浅析摘要:随着我国社会的进步与综合国力的提升,工业发展十分迅速,材料成型技术是高新技术工业一种先进技术,应用的领域十分广泛,有助于促进我国经济的不断发展。

本文结合这一话题对材料成型技术的现状进行分析,从而对其发展趋势进行阐述。

关键词:材料成型技术;现状;发展趋势现阶段,我国处于经济高速发展时期,各领域都取得较快的发展,对于材料需求也日益增多。

当前材料成型技术逐渐成熟,充分发挥材料的特点,能够决定材料的产品质量、属性、用途,常用的材料成型技术有焊接、铸造等,在许多领域中发挥重要的作用,有助于推动我国工业的向前发展。

一、我国材料成型技术发展现状(一)铸造技术此技术主要应用在金属材料中,其主要通过熔炼金属,使其成为液体,再将其注入到铸型中,等待其凝固后,进行清理工作,完毕后得出其尺寸、形状,然后确定其性能,得到铸件材料的成型工艺。

目前铸造有许多种方式,并从中分为许多种类,例如,根据铸型分类,分为砂型铸造、金属型铸造;根据金属液的浇注工艺分为重心铸造、压力铸造。

当前铸造技术应用最为广泛,也是常用的一种工艺。

随着时代的发展,铸造技术已日趋成熟,成为当前先进快速成型技术,其在操作时,主要通过CAD模型直接驱动,然后加热喷头需要用计算机控制,再进行平面运动与高度方向运动,在此过程中,需根据截面轮廓信息进行,再利用供丝机将丝材送到喷头处,通过加热后融化涂在工作台上,从点到面的精确,由面到体积的堆积成零件。

当前市面的成型方法种类有许多,常见的有立体平版印刷方式、逐层轮廓成型法等。

我国铸造成型工艺技术当前在处于完善阶段,与发达国家的技术还相差甚远。

不仅铸件质量不合格,而且工艺水平不精,还存在余量过剩的现象。

在大型铸件中,偏析、径粒过大的情况时常发生,导致铸件存在大量裂纹,而且浇注系统设计也不够完善,其中有卷气、夹杂的情况,铸造出来的产品合格率不高,并且还未将原材料、能源等充分利用,最终还容易出现环保等问题。

国家科技基础条件平台重点项目先进制造与自动化科学数据共享网工作简报2007年第4期总第18期“先进制造与自动化科学数据共享网”项目管理办公室出版日期2007年3月31日国家科技部发展计划司领导来我院指导工作2007年3月22日下午,国家科技部发展计划司秦勇副司长、平台基地处徐芃处长、攻关处包献华处长、计划协调处崔玉亭处长、863处刘敏处长、区域发展处董丽娅处长、评估统计处刘树梅处长、综合处柯千红处长等9位领导来我院指导工作。

我院李新亚院长、王德成副院长、科技发展部郭建平副部长、李建萍高工和信息中心李丽亚研究员、宋扬工程师等人热情接待了秦司长一行。

各位领导在视察了为科技部计划司工作的各相关办公室和数据共享项目办公室后,在院816会议室听取了李新亚院长对我院基本情况的介绍和李丽亚研究员关于计划司相关工作及基础条件平台数据共享项目的汇报,并就相关问题进行了较为深入地讨论。

会议由王德成副院长主持。

李新亚院长首先对各位领导在百忙中能够抽时间来我院指导工作表示热烈的欢迎和诚挚的谢意。

李院长在会上重点介绍了我院的组织机构、转制后的发展情况、近几年在科研力量、主要研究方向、科研成果、人员培养及产业拓展等方面的新进展,并对我院的未来进行了展望,希望以后能在相关领域更多地承接科技部的项目,在为科技部服务的同时壮大我院的科研力量。

李丽亚研究员回顾了多年来协助科技部发展计划司所做的各项工作,并向领导汇报了《先进制造与自动化科学数据共享网》进展情况,感谢科技部领导和院领导多年来给予的支持,表示将更加努力地做好数据共享项目。

同时,愿意继续发挥自己的优势,在科技计划项目的日常管理、信息管理、信用评价、绩效考评等方面承担更多工作,努力做好这些公益性工作。

秦司长对机械总院承担科技部计划司的管理支撑工作给予了充分的肯定,感谢院领导对这项工作给予的支持。

他指出:近几年,科技部计划司与机械总院在政府项目的管理工作上进行了很好地合作,机械总院承担了大量的项目管理工作,起到了技术支撑的作用。

毕业论文文献综述机械设计制造及其自动化基于DEFORM的楔横轧无料头轧制过程数值模拟摘要:楔横轧是一种高效,低耗,产品质量好的轴类零件成形新工艺,新技术,是当今先进制造技术的组成部分。

理论上某些方面还有待于进一步的探讨和研究。

而有限元模拟技术有助于解决这些问题,但由于有限元模拟技术在楔横轧成形模拟中的应用正处于起步阶段,其研究面较窄,人们对于阶梯轴的楔横轧成形仍采用传统的实践实验法进行研究。

因此,进行楔横轧阶梯轴成形过程的有限元仿真与分析,对于楔横轧的理论发展和技术推广有着重大的意义。

关键词:楔横轧;无料头;有限元一、研究历史及研究现状楔横轧是一种轴类零件成形新工艺,具有高效、节材等优点,在国内外已得到较广泛的应用[10]。

但是,随着楔横轧技术的不断推广和应用范围的增大,对楔横轧技术的要求也就越来越高,如何进一步提高材料利用率是促进楔横轧技术推广的一个关键因素。

尽管目前楔横轧工艺比锻造和切削工艺材料利用率都得以大大提高,但是楔横轧轧制成形,由于目前现有成形技术都必须要有料头,所以材料利用率一般都在90%以下。

如果能够去掉每个零件的料头损失,实现无料头轧制,则零件材料的利用率可达到90%以上,甚至可以实现少或无切削加工要求。

由于楔横轧轧制过程是金属径向压下和轴向延伸的变形过程,轧制端部尺寸时表层金属比心部金属轴向流动要快,如何保证表层流动快的金属能返回而且和心部金属同步,使轧件端部不产生凹心,是辊式楔横轧成形无料头轴类零件技术的一个关键。

在解决如何保证楔横轧轧制轴类件端部轧制不发生凹心,解决无料头轧制关键问题的。

无头轧制的好处是:1.钢材全长以恒定速度进行轧制,生产率有较大提高;2.因对钢材全长施加恒定张力,使钢材断面形状波动减少,钢材质量改善,这点对热轧扁平材生产特别重要;3.由于成品长度不受限制,根据交货状态要求剪切,成品率显著提高;4.由于轧材运行稳定性提高,对热轧带钢来说,有利于生产薄规格带钢;5.和单块轧制不同,钢品啮入次数减少,减小对轧辊冲击,有利于提高轧辊寿命。

浅谈磁极的精密锻造成形及数值模拟作者:杨继春刘亮华来源:《中国新技术新产品》2013年第10期摘要:分析了磁极锻造成形的特点,对传统锻造工艺进行改进,制定热锻和冷精整相结合的反向挤压新工艺。

基于DEFORM-3D软件,应用刚塑性有限元算法对磁极精密锻造成形新工艺进行数值模拟,得到锻造过程中材料的流动状态和等效应变分布规律。

关键词:磁极;精密锻造;数值模拟中图分类号:TG31 文献标识码:A磁极是汽车交流发电机上的重要元件,由于交流发电机的电动势波形近似于正弦曲线,磁极的形状和电磁性能直接影响交流电动势的波形,因此磁极做成六个尖齿状,其形状和尺寸如图1所示。

该零件形状比较复杂,极尖部分只有5mm宽,高度28.8mm,比较细小,金属塑性成形时型腔较难填充满。

1.磁极的精密锻造工艺该零件早期采用铸造工艺,生产出的磁极存在缩孔、疏松、偏析等缺陷,严重影响磁极的电磁性能,不能满足其性能要求。

根据零件形状,采用塑性成形时材料由中间向四周流动,最后填充六个极爪部位。

传统的磁极锻造工艺为:下料→加热→镦粗→预锻→终锻→切边→机加工,该工艺工序复杂,材料利用率低且预锻型腔和终锻型腔较难配合,在终锻时容易出现折叠和型腔填充不满。

改进后的磁极精密锻造工艺为:下料→加热→墩粗→反挤压成形→热切边→余温正火→磷化皂化处理→冷精整。

反挤压成形时采用异形冲头,如图2(a)所示。

塑性成形时,随着冲头的下压材料被异形冲头的六个凸台分成六份,继续下压后材料受阻于凹模内壁,转而向与冲头运动相反的方向流动,填充六个极爪。

由于下料体积尺寸的误差、模具的加工精度、毛坯温度和模具温度的波动等种种因素的影响,很难保证下料体积与模具型腔体积相同,因此在异形冲头的六个凹形底部加设1mm深的溢流腔,可以抑制锻造结束时变形抗力的无限增大,提高了模具寿命。

利用锻后余热进行等温正火,可省去一次退火加热,降低了能耗和生产成本。

2.磁极精密锻造的数值模拟本文采用DEFORM-3D软件,对磁极的精密成形过程进行模拟。

参考文献[1] А.Н.БрюхановА.В.Ребельский,Горячаяштамповка(конструировбниеирасчётштампов)МАШГИЗ,1952.[2] И.Г.Локолов.Справочникмолодогокузнеца (посвободнойковке)изданиевтороепереработанное.Всесоюзноеучёбно-педалогическоеиздательствотрудрезервиздатМосква,1957.[3] 西安交通大学金属压力加工教研组. 锻造工艺学. 北京:中国工业出版社,1958.[4] Л.А.Шофман.Основырасчётапроцессовштамповкиипрессования.Всесоюзноеучёбно-педалогическоеиздательствотрудрезервиздатМосква,1961.[5] (苏)А.Н.布留哈诺夫,А.В烈别尔斯基.模锻及模具设计. 王树良,周肇基,俞云焕译. 北京:机械工业出版社,1965.[6] 西安电炉研究所. 电炉. 北京:机械工业出版社,1974.[7] 广州锻造一厂. 锻造. 广州:广东人民出版社,1974.[8] 上海交通大学. 冷挤压技术. 上海:上海人民出版社,1976.[9] 锻工手册编写组. 锻工手册. 北京:机械工业出版社,1976.[10] 辛宗仁,李铁生,李万福. 胎模锻工艺. 北京:机械工业出版社,1977.[11] ГОСТ(苏联国家标准) 23209—1978.[12] 张振纯. 锻模图册. 北京:机械工业出版社,1980.[13] 赵静远. 金属复合挤压变形规律的研究. 锻压技术,1980 (1):1~5.[14] 戴生寅. 锻工工艺学. 北京:科学普及出版社,1982.[15] 汪涛,王仲仁. 复合挤压滑移线场分流点位置的确定. 锻压技术,1982 (5):1~4.[16] 天津市第一机械工业局. 模锻工必读. 北京:机械工业出版社,1982.[17] В.А.Бабеннко,В.В.Бойцов,Ю.П.Волик.ОбёмнаяштамповкаатлассхемитиповыхконсрукцийштамповиздательствоМашиностроение.1982.[18] 廖海泉. 普通锻压设备的分模模锻及其应用. 锻压机械,1982 (6):31~33.[19] 王祖堂. 锻压工艺学. 北京:机械工业出版社,1983.[20] 张志文. 锻造工艺学. 北京:机械工业出版社,1983.[21] 日本塑性加工学会. 压力加工手册. 江国屏等译. 北京:机械工业出版社,1984.[22] 杨长顺. 冷挤压工艺实践. 北京:国防工业出版社,1984.[23] 万振家. 钢的立体成形. 北京:北京新时代出版社,1984.[24] 杨振恒. 锻造工艺学. 西安:西北工业大学出版社,1986.[25] 张质良. 温塑性成形技术. 上海:上海科学技术文献出版社,1986.[26] 电磁纯铁棒材技术条件GB/T 6893—1986. 中华人民共和国国家标准,国家标准局,1986.[27] 杨振恒,陈镜清. 锻工工艺学. 西安:西北工业大学出版社,1986.[28] 叶庆荣. 论开式模锻合理的变形过程. 热加工工艺,1986 (3):42~45.[29] 崔忠圻. 金属学与热处理.北京:机械工业出版社,1989.参考文献 ·275·[30] 张德明. 电真空设备上几种特殊金属材料锻造. 成都市第三届锻压学术年会论文集,1990:171~174.[31] 王辉宇. 十字轴锻件的径向挤压成形工艺. 锻压技术,1990 (2):59~60.[32] 胡亚民. 发展摩擦压力机上的精密模锻的当前我国锻造业发展的主要方向. 模具技术,1990 (2):1~6.[33] 李尚健. 锻造工艺及模具设计资料. 北京:机械工业出版社,1991.[34] 刘润广. 锻造工艺学. 哈尔滨:哈尔滨工业大学出版社,1992.[35] 中国机械工程学会锻压学会. 锻压手册. 北京:机械工业出版社,1993.[36] 大陆参访心得. 锻造,1994 (3):28~32.[37] 杨长顺. 冷挤压模具设计. 北京:国防工业出版社,1994.[38] 吕炎. 锻造工艺学. 北京:机械工业出版社,1995.[39] 吴诗諄. 冷温挤压技术. 北京:国防工业出版社,1995.[40] 胡亚民. 电工纯铁的合理锻造温度范围.机械工人,1997(8):7~11.[41] 胡亚民. 模具型腔的挤压成形. 北京:兵器工业出版社,1997.[42] 宋天虎. 先进制造技术的发展和未来. 中国机械工程学会会讯,1998(4):2~5.[43] 姚泽坤. 锻造工艺学与模具设计. 西安:西北工业大学出版社,1998.[44] 郑智受,关厚爱. 氮气弹簧技术在模具中的应用. 北京:机械工业出版社,1998.[45] 丁旭光,张质良. 浮动精锻模制造. 模具工业,1998(10):40~43.[46] 丁旭光,张质良. 用于浮动精锻模中的碟形模设计. 锻压技术,1999(1):59~61.[47] 吴显兵. 氮气弹簧在冷冲模中的应用与设计计算. 机械工人,1999年(1):40~41.[48] 卡恩R.W. 非铁合金的结构与性能. 第8卷. 北京:科学出版社,1999.[49] 卢险峰. 冷锻工艺与模具. 北京:机械工业出版社,1999.[50] 练元坚. 大力推广过程技术概念的运用,中国机械工程学会讯,1999 (3):1~6.[51] 徐祥龙. 冷、温锻造在中国的发展. 锻造工业,1999 (3):5~7.[52] 胡亚民. 俄罗斯锻压技术的发展动向. 锻压机械,1999 (4):3~5.[53] 张金. 中国锻造业需要解决的四个技术问题. 锻造工业,1999 (5):1~2.[54] 何光远. 发展中的中国锻造业. 锻造工业,1999 (5):1~2.[55] 夏巨谌. 精密塑性成形工艺. 北京:机械工业出版社,1999.[56] 机械工业职业技能鉴定指导中心. 锻造工技术. 北京:机械工业出版社,2000.[57] 周立斌,曾健华. 摩托车挡位齿轮锻坯温挤工艺研究. 机械工人,2000 (1):13~14.[58] 杨绍明,胡亚民. 介绍一种简易卸料装置. 机械工人,2000 (9):19~20.[59] 徐祥龙,曾亚海,朗惠春. 高压汽缸在闭塞模架中的应用. 机械工人,2000 (5):15~16.[60] LIU Zheng,WANG Yue. Development Trends of Research and Application of Magnesium alloys. ChineseJournal of Materials Research,2000,14(1):449.[61] 胡亚民. 工业纯铁合理锻造温度范围研究,锻压技术,2001 (3):15~15.[62] 胡亚民. 氮气弹簧在冲模上的应用. 锻压机械,2001 (1):47~49.[63] 谢谈. 精密塑性成形技术在中国的应用与进展. 机械工程学报,2001,37(7):100~104.[64] 钱荣芳. 复动成形的金属冷挤压方法. 锻压机械,2001 (5):14~16.[65] “九五”期间机械工业科学技术的重大进展. 中国机械工程学会会讯,2001.[66] 聂如璋,胡亚民. 从一句“锻工伟大”的俄罗斯谚语说起. 北京:2001年中国锻压协会第五届年会论文集,2001(5):57~61.·275·锻造工艺过程及模具设计·276· ·276· [67] 钟志平,尉哲. 冷温闭塞锻造技术研究及其应用. 技术报告,北京机电研究所. 2001.[68] 胡亚民. 摆动辗压工艺及模具设计. 重庆:重庆大学出版社,2001.[69] 胡亚民. 精锻模具图册. 北京:机械工业出版社,2002.[70] 济南广林科技有限公司产品样本. DF 型白色锻造润滑剂,2002.[71] 杨 宁,龙晋明. 稀土钝化―金属防腐蚀表面处理新技术. 稀土,2002,23(2):55~62.[72] M .Papakyriacou ,H.Mayer ,U.Fuchs ,S.E.Stanzl-Tschegg ,R.P.Wei. Influence of atmospheric moisture onslow fatigue crack growth at ultrasonic frequency in aluminium and magnesium alloys. Fatigue & Fracture of Engineering Materials & Structures ,25,795(2002).[73] 谢谈. 我国锻压设备与关键工艺技术发展战略研究. “十五”项目建议书. 北京机电研究所,2002.[74] 中国机械工程学会,中国模具设计大典编委会. 中国模具设计大典 第4卷. 南昌:江西科学技术出版社,2003.[75] 谢 懿. 实用锻压技术手册. 北京:机械工业出版社,2003.[76] 钟志平,王志科. 叶片辊锻模具、大型级进冲压模具的智能化设计. 技术报告. 北京机电所,2003.[77] 庄景云. 关于中国涡轮盘材料的现状与发展的几点看法. 航空材料及其构件成形技术研讨会文集,2003.[78] 黄宏郞. 记第17届国际锻造会议. 西安铸锻协会. 中西部地区铸锻技术论文集,2003.[79] 张长龙,林航. 热模锻技术的新发展. 西安铸锻协会. 中西部地区铸锻技术论文集,2003.[80] 罗晴岚. 锻压技术改造杂谈. 锻造与冲压,2004 (1):13~16.[81] 张 淼,杨福龙译. 带轮毂和内花键的外啮合斜齿轮的净形锻造. 锻造与冲压,2004 (1):5~8.[82] 张 金. 锻造业又一次面临挑战. 锻造与冲压,2004 (2):2~3.[83] 栾新民,朱元胜. 国内锻造设备的应用现状和发展趋势. 锻造与冲压,2004(2):14~17.[84] 赵一平. 创造条件,组织生产轿车锻件以提升企业经济效益. 重庆锻造通讯,2004 (4):3~4.[85] 胡亚民. 材料成形技术基础. 重庆:重庆大学出版社,2000.[86] 谢谈,蒋鹏. 汽车前轴精密辊锻―整体模锻技术与生产线. 技术报告. 北京机电研究所,2004.[87] 郝滨海. 金属材料精密压力成形技术. 北京:化学工业出版社,2004.[88] 张小光,尉哲. 流动控制成形(FCF )工艺技术的应用研究. 技术报告. 北京机电研究所,2004.[89] 中国兵器工业第五九研究所. 冲压冷锻新技术研究. 重庆市科学技术报告,2005.[90] Zhigang Wang. Development of sheet forging processes. 第九届全国塑性工程学术年会暨第二届全球华人先进塑性加工技术研讨会论文集,2005.[91] Taylan Altan ,Cold and hot forging fundamentals and applications. 2005.[92] Zhang Chi. Near Net shape or Net shape Technology & Die for the Parts with Gear Shape. Proceeding of2nd International Conference on Die & Mould Technology. Beijing :China Machine Press. 2005.[93] 锻造基础知识(四) 加热工艺不当常产生的缺陷. 上海锻压,2005年(11):11~13.[94] 上海市锻造行业“十一·五规划”. 上海锻压,2005 (11):1~4.[95] 重庆市锻造行业“十一·五规划”. 重庆锻造通讯,2006 (1):1~3.。

轿车铝合金轮毂的液态模锻一、引言铝合金轮毂是钢质轮毂的换代产品,它具有质量轻、导热快、美观华贵、节能安全等优点,目前国内外已广泛应用于轿车及其它轻型客车上。

随着我国汽车工业的快速发展以及国外配件需求量的增加,市场容量十分可观。

目前国内外制造铝合金轮毂的方法主要分为两大类:一类是锻造法,其中国外最先进的工艺是由连铸工序和三个锻造工序组成,该法虽然质量好,但成品率只有50%左右,价格昂贵。

另一类是铸造法,分重力铸造和低压铸造。

重力铸造法产品中缩孔、疏松、气孔等缺陷严重,机械强度低,成品率低,国外已经淘汰。

目前国内外大多采用低压铸造法,该法产品质量和成品率都有一定提高,但工艺复杂,设备投资太大,从国外引进年产30万件的设备需投资亿元以上。

采用液态模锻法,使铝合金在高压下结晶,并在结晶过程中产生一定量的变形,消除了缩孔、疏松、气孔等缺陷,产品既具有接近锻件的优良机械性能,又有精铸件一次精密成型的高效率、高精度,且投资大大低于低压铸造法。

二、轮毂的工艺特点及工艺关键轮毂是一个如图1所示的零件,类似一个较浅的杯形件,壁较薄,壁厚基本均匀,轮缘直径较大,高度适中,基本适合液态模锻工艺。

制造的主要困难在于采用直接液态模锻法时,轮缘与原浇注液面之间容易形成较深的冷隔,必须采取措施避免。

图1影响工件内部结晶质量及力学性能的关键是温度场与应力场的控制,而影响温度场的因素又较多,因此必须通过试验和计算找到比较理想的温度——时间曲线。

而应力场直接关系到工件中缩孔、疏松、气孔等缺陷的消除,必须确定合适的应力场分布,为获得高质量的工件打下基础。

三、模具设计及成形条件的确定1.模具设计考虑到工件表面可能出现夹杂等缺陷,厚度尺寸必须留有一定的机加工余量,所以在零件图厚度尺寸上单边加放0.5mm,并取拔模斜度1.5?,绘出锻件图。

以该图为依据设计模具。

根据工件的结构特点,必须采取直接液态模锻法,凹模采取垂直分型面,以便工件出模。

采用垂直分模就必须有水平方向锁紧装置,考虑到设备条件限制,因此采用锥形护环锁紧装置,见图2中件3。