第二章 氯乙烯悬浮聚合生产工艺

- 格式:ppt

- 大小:668.00 KB

- 文档页数:25

悬浮聚合工艺概述1.悬浮聚合工艺概述氯乙烯在室温下是一种气体(沸点—13℃),但使用时加压成液体。

它具有毒性并跟空气形成爆炸性的混合物(爆炸极限为 3.6—26%(体积))。

因此在设计VC的贮存或运输设备时必需特别注意。

生产VC时它是比较稳定而不容易聚合的。

然而混入氧能产生氯乙烯的聚过氧化物。

这种过氧化物会分解并引发VC聚合。

因此VC的制造者要设法避免在VC中混入氧。

换句话说,如果氧的混入难以避免,可加入少量稳定剂,通常为苯酚或苯酚的衍生物,它们可以防止单体过氧化,从而抑制聚合作用。

通常加入相当少量的稳定剂(2—10ppm)就足以使含氧的VC稳定而不致发生预先聚合。

因此有时用少量稳定剂来防止长期贮存状态下的VC发生聚合。

在VC用于聚合工艺之树一般是不除去这种稳定剂的。

VC是从大型贮罐(容量达2000t的球罐)通过管道或由公路或铁路的挡车输送到PVC厂的原料罐中的。

因为把所有加到聚合釜中去的VC都转化成PVC是不经济的,所以总是要从釜中回收一定量的VC。

回收的VC返回到VC厂去重蒸馏而后与新鲜的VC混合,或者也可把它用于随后的聚合生产中。

通常采用后者,把利用的回收VC,依其实际所得量大致按比例与新鲜VC混合。

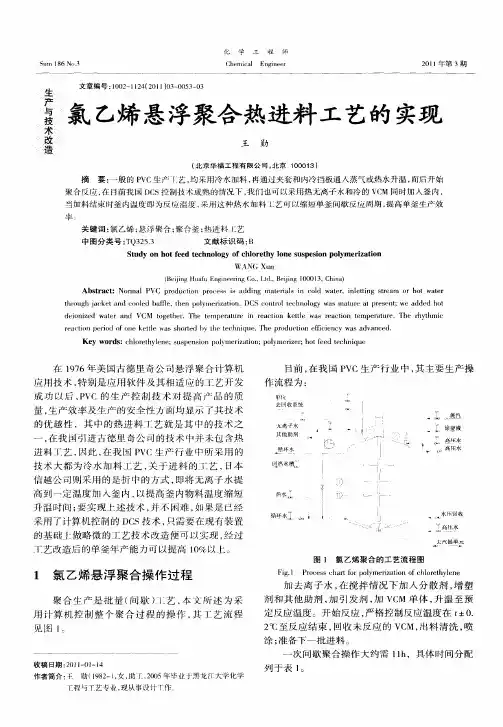

聚合脱除VC 浆料贮存脱水H2O排入下水道干燥包装和贮存VC引发剂图1氯乙烯聚合工艺VC悬浮聚合工艺中,在适宜设计的高压釜内将VC分散在水中而成为液淌,并以自由基引发刑引发聚合,直到80一90%VC转化成PVC。

然后利用所谓的“汽提”工艺从PVC与水的悬浮液中脱除残留的VC。

汽提过的浆料被离心脱水、干燥,然后按照要求存放。

这种工艺流程示意图如图1所示。

2.反应机理氯乙烯的聚合是属于连锁聚合反应。

单体分子借助于引发剂与热或光,吸收了一定的能量而变成活性分子,然后与未经活化的单体分子进行聚合,生成的中间产物仍是活性的,其原有能量并末消失,因此能进一步与另一个未经活化的单体分子进行聚合,这样连续进行下去直到能量消失为止,反应才告终止。

3.5 氯乙烯本体聚合制备聚氯乙烯的合成工艺3.5.1 概述氯乙烯聚合为聚氯乙烯的反应属于自由基连锁机理。

由于生成的聚氯乙烯不能溶于单体氯乙烯而沉淀析出,氯乙烯的本体聚合属于非均相聚合。

生成的聚氯乙烯产品为具有不同孔隙率的粉状固体。

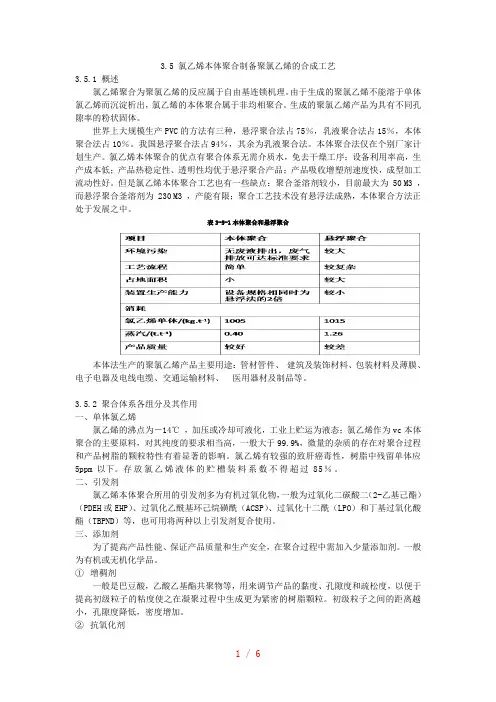

世界上大规模生产PVC的方法有三种,悬浮聚合法占75%,乳液聚合法占15%,本体聚合法占10%。

我国悬浮聚合法占94%,其余为乳液聚合法。

本体聚合法仅在个别厂家计划生产。

氯乙烯本体聚合的优点有聚合体系无需介质水,免去干燥工序;设备利用率高,生产成本低;产品热稳定性、透明性均优于悬浮聚合产品;产品吸收增塑剂速度快,成型加工流动性好。

但是氯乙烯本体聚合工艺也有一些缺点:聚合釜溶剂较小,目前最大为 50 M3 ,而悬浮聚合釜溶剂为 230 M3 ,产能有限;聚合工艺技术没有悬浮法成熟,本体聚合方法正处于发展之中。

表3-5-1本体聚合和悬浮聚合本体法生产的聚氯乙烯产品主要用途:管材管件、建筑及装饰材料、包装材料及薄膜、电子电器及电线电缆、交通运输材料、医用器材及制品等。

3.5.2 聚合体系各组分及其作用一、单体氯乙烯氯乙烯的沸点为-14℃,加压或冷却可液化,工业上贮运为液态;氯乙烯作为vc本体聚合的主要原料,对其纯度的要求相当高,一般大于99.9%,微量的杂质的存在对聚合过程和产品树脂的颗粒特性有着显著的影响。

氯乙烯有较强的致肝癌毒性,树脂中残留单体应5ppm 以下。

存放氯乙烯液体的贮槽装料系数不得超过85%。

二、引发剂氯乙烯本体聚合所用的引发剂多为有机过氧化物,一般为过氧化二碳酸二(2-乙基己酯)(PDEH或EHP)、过氧化乙酰基环己烷磺酰(ACSP)、过氧化十二酰(LPO)和丁基过氧化酸酯(TBPND)等,也可用将两种以上引发剂复合使用。

三、添加剂为了提高产品性能、保证产品质量和生产安全,在聚合过程中需加入少量添加剂。

一般为有机或无机化学品。

①增稠剂一般是巴豆酸,乙酸乙基酯共聚物等,用来调节产品的黏度、孔隙度和疏松度,以便于提高初级粒子的粘度使之在凝聚过程中生成更为紧密的树脂颗粒。

聚氯乙烯的聚合在工业生产中,引发剂、分子量调节剂分别加入到反应釜中。

引发剂用量为单体量的0.1% ~ 1%。

悬浮聚合目前大都为自由基聚合,但在工业上应用很广。

如聚氯乙烯的生产75%采用悬浮聚合过程,聚合釜也渐趋大型化;聚苯乙烯及苯乙烯共聚物主要也采用悬浮聚合法生产;其他还有聚醋酸乙烯、聚丙烯酸酯类、氟树脂等。

聚合在带有夹套的搪瓷釜或不锈钢釜内进行,间歇操作.大型釜除依靠夹套传热外,还配有内冷管或(和)釜顶冷凝器,并设法提高传热系数。

悬浮聚合体系粘度不高,搅拌一般采用小尺寸、高转数的透平式、桨式、三叶后掠式搅拌桨。

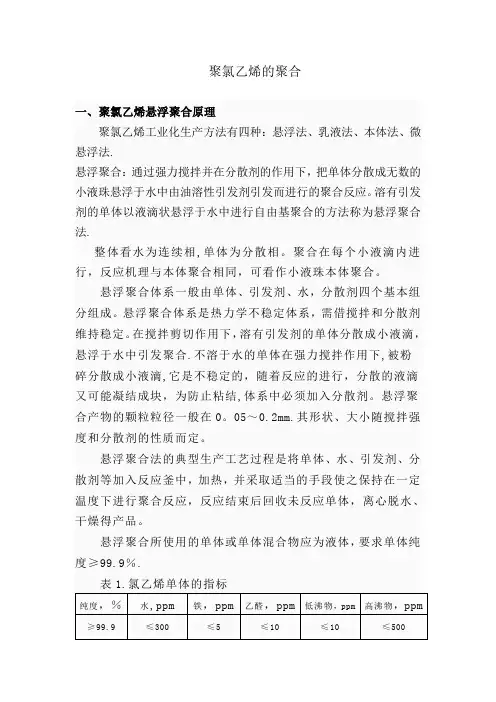

二、氯乙烯单体中杂质对聚合反应的影响1.VCM中乙炔对聚合的影响首先表现在对聚合时间和聚合度的影响上,见表1。

表1. VCM中乙炔对聚合的影响可知聚合生产中除去单体中的乙炔很重要,一般要求低于10ppm (0。

001%)。

乙炔的主要危害是和引发剂的自由基、单体自由基发生链转移反应。

当乙炔含量高时,生产上一般采取降低聚合温度的办法,以免树脂转型;或在聚合反应初期适当提高聚合温度,以消除诱导期的延长;2。

VCM中高沸物对聚合的影响VCM中乙醛、二氯乙烯、二氯乙烷等高沸物,均为活泼的链转移剂,从而降低PVC聚合度和降低反应速度.由于高沸物存在于VCM中不便于聚合温度的掌握,以及高沸物对分散剂的稳定性有明显的破坏作用,因此对VCM中的高沸物含量要严加控制。

此外,高沸物杂质高,影响树脂的颗粒形态,造成高分子歧化,以及影响聚合釜粘釜和“鱼眼”等。

工业生产要求单体中高沸物总含量控制在100ppm(0.01%)以下,即单体纯度≥99。

99%.一般高沸物含量较高时,可借降低聚合反应温度来处理。

3。

铁质对聚合的影响VCM中铁离子的存在,使聚合诱导期延长,反应速度减慢,产品热稳定性差,还会降低树脂的电绝缘性能(特别是铁离子混入PVC中时)。

此外,铁离子还会影响产品颗粒的均匀度.4。

水质对聚合的影响。

聚合投料用水的质量,直接影响到产品树脂的质量。

聚合物合成与工艺结课作业姓名李兰学号S2*******指导教师杜栓丽悬浮聚合法制聚氯乙烯聚氯乙烯(Polyvinyl chloride, PVC)位居五大通用树脂第二位是乙烯基聚合物中最主要的品种之一,其生产方法有悬浮法乳液法和本体聚合法等,其中悬浮法为主要生产法。

悬浮聚合法 使单体呈微滴状悬浮分散于水相中,选用的油溶性引发剂则溶于单体中,聚合反应就在这些微滴中进行,聚合反应热及时被水吸收,为了保证这些微滴在水中呈珠状分散,需要加入悬浮稳定剂,如明胶、聚乙烯醇、甲基纤维素、羟乙基纤维素等。

引发剂多采用有机过氧化物和偶氮化合物,如过氧化二碳酸二异丙酯、过氧化二碳酸二环己酯、过氧化二碳酸二乙基己酯和偶氮二异庚腈、偶氮二异丁腈等。

聚合是在带有搅拌器的聚合釜中进行的。

聚合后,物料流入单体回收罐或汽提塔内回收单体。

然后流入混合釜,水洗再离心脱水、干燥即得树脂成品。

氯乙烯单体应尽可能从树脂中抽除。

作食品包装用的 PVC ,游离单体含量应控制在1ppm 以下。

聚合时为保证获得规定的分子量和分子量分布范围的树脂并防止爆聚,必须控制好聚合过程的温度和压力。

树脂的粒度和粒度分布则由搅拌速度和悬浮稳定剂的选择与用量控制。

树脂的质量以粒度和粒度分布、分子量和分子量分布、表观密度、孔隙度、鱼眼、热稳定性、色泽、杂质含量及粉末自由流动性等性能来表征。

聚合反应釜是主要设备,由钢制釜体内衬不锈钢或搪瓷制成,装有搅拌器和控制温度的传热夹套,或内冷排管、回流冷凝器等。

为了降低生产成本,反应釜的容积已由几立方米、十几立方米逐渐向大型化发展,最大已达到200m(见釜式反应器)。

聚合釜经多次使用后要除垢。

以聚乙烯醇和纤维素醚类等为悬浮稳定剂制得的 PVC 一般较疏松,孔隙多,表面积大,容易吸收增塑剂和塑化。

主要原材料:聚乙烯单体和聚合用去离子水是氯乙烯悬浮聚合缺一不可的主要原料。

(1) 聚乙烯单体 单体纯度要求>99.8%,杂质含量因生产方法不同而有差别,如单体中乙炔的含量:乙炔法生产路线要求其含量<510-,而乙烯氧氯化法则要求≤610-;二氯乙烷的含量<2610-⨯,Fe 7510-≤⨯。

聚氯乙烯(PVC)的生产工艺和基础知识一、PVC的生产工艺聚氯乙烯是由氯乙烯通过自由基聚合而成的。

有悬浮聚合法、乳液聚合法和本体聚合法,以悬浮聚合法为主,约占PVC总产量的80%左右。

单体的来源:乙烯法、石油法和电石法。

我国的方法:主要还是电石法。

树脂的质量以粒度和粒度分布、分子量和分子量分布、表观密度、孔隙度、鱼眼、热稳定性、色泽、杂质含量及粉末自由流动性等性能来表征。

(1)悬浮聚合法使单体呈微滴状悬浮分散于水相中,选用的油溶性引发剂则溶于单体中,聚合反应就在这些微滴中进行,聚合反应热及时被水吸收,为了保证这些微滴在水中呈珠状分散,需要加入悬浮稳定剂,如明胶、聚乙烯醇、甲基纤维素、羟乙基纤维素等。

引发剂多采用有机过氧化物和偶氮化合物,如过氧化二碳酸二异丙酯过氧化二碳酸二环己酯、过氧化二碳酸二乙基己酯和偶氮二异庚腈、偶氮二异丁腈等。

聚合是在带有搅拌器的聚合釜中进行的。

聚合后,物料流入单体回收罐或汽提塔内回收单体。

然后流入混合釜,水洗再离心脱水、干燥即得树脂成品。

(2)乳液聚合法最早的工业生产 PVC的一种方法。

在乳液聚合中,除水和氯乙烯单体外,还要加入烷基磺酸钠等表面活性剂作乳化剂,使单体分散于水相中而成乳液状,以水溶性过硫酸钾或过硫酸铵为引发剂,还可以采用“氧化-还原”引发体系,聚合历程和悬浮法不同。

也有加入聚乙烯醇作乳化稳定剂,十二烷基硫醇作调节剂,碳酸氢钠作缓冲剂的。

聚合方法有间歇法、半连续法和连续法三种。

聚合产物为乳胶状,乳液粒径0.05~2μm,可以直接应用或经喷雾干燥成粉状树脂。

乳液聚合法的聚合周期短,较易控制,得到的树脂分子量高,聚合度较均匀,适用于作聚氯乙烯糊,制人造革或浸渍制品。

(3)本体聚合法聚合装置比较特殊,主要由立式预聚合釜和带框式搅拌器的卧式聚合釜构成。

聚合分两段进行。

单体和引发剂先在预聚合釜中预聚1h,生成种子粒子,这时转化率达8%~10%,然后流入第二段聚合釜中,补加与预聚物等量的单体,继续聚合。

聚氯乙烯的悬浮聚合法生产工艺流程英文回答:Suspension Polymerization Process for Polyvinyl Chloride (PVC)。

Raw Materials:Vinyl chloride monomer (VCM)。

Water.Suspending agent (e.g., polyvinyl alcohol, methylcellulose)。

Initiator (e.g., azo compounds, peroxides)。

Other additives (e.g., stabilizers, plasticizers)。

Process Steps:1. Preparation of Suspension: The VCM, suspending agent, water, and other additives are mixed to form a suspension. The suspending agent prevents the polymer particles from agglomerating.2. Polymerization: The suspension is heated and the initiator is added to start the polymerization reaction.The VCM polymerizes into PVC particles, which grow in size and number.3. Cooling and Dewatering: After the desired conversion is reached, the reaction is stopped by cooling the suspension. The PVC particles are then separated from the water by filtration or centrifugation.4. Drying: The PVC particles are dried to removeresidual water and volatile components.5. Compounding: The dried PVC is compounded with additional additives, such as stabilizers, plasticizers,and colorants, to create the desired properties for thefinal product.Advantages of Suspension Polymerization:Produces high-purity PVC.Allows for easy control of polymer particle size and shape.Suitable for large-scale production.Disadvantages of Suspension Polymerization:Energy-intensive process.Can generate wastewater.Requires specialized equipment.中文回答:聚氯乙烯悬浮聚合工艺流程。

聚氯乙烯悬浮法生产工艺分析研究文章根据工艺条件、反应特点及各种物料特性、分离目的,按照工业实际生产原则和方法对聚氯乙烯悬浮法概念及特点,生产工艺主要原料及工艺流程做了详细分析,使工业生产降低了成本,提高了经济效益。

标签:聚氯乙烯;生产工艺;悬浮技术;聚合反应;因素分析1 聚氯乙烯悬浮生产工艺概念及特点所谓的悬浮法生产工艺是通过强力搅拌并在分散剂的作用下把单体分散成无数的小液珠悬浮在水中,同时有油溶性引发剂引发再进行的聚合反应。

在组成上来说一般是由单体和引发剂、双亲性分散剂、去离子水组成。

聚氯乙烯悬浮生产工艺的特点为固体珠状颗粒,容易分离,比较干燥;聚合热容易扩散,反应温度好控制。

2 聚氯乙烯悬浮生产工艺主要原料在合成原料方面主要是氯乙烯,同时辅助原料为有机过氧化物催化剂、中和剂、热稳定剂、脱盐水、防粘釜剂等。

其具体规格如下表格所示:3 聚氯乙烯悬浮生产工艺设计氯乙烯悬浮是生产聚氯乙烯的主要方法,生产成本低,操作简单,生产的产品质量好,企业效益高。

在树脂质量上采用悬浮聚合生产的树脂孔隙提高到了300%以上,在经过适当处理残留物有原来的0.1%下降到0.0005%以下。

生产工艺原理具体如下所示:图示中1为计量槽;2为过滤器;3为聚合釜;4为循环水泵;5为出料槽;6为树脂过滤器;7,9为浆料泵;8为汽提塔;10为浆料冷却器;11为混料槽。

在具体的氯乙烯悬浮聚合工艺生产中可以采用间歇操作进行。

第一步把去离子水经计量泵计量后加入聚合釜中,在不断搅拌下再加入分散剂水溶液,同时进行密闭。

第二步加入计量单体氯乙烯和引发剂。

此时需要加料进行升温,温度要达到规定的温度。

同时还要添加一定量的冷却水,主要是控制反应温度。

第三步,观察聚合釜内的压力。

当压力达到0. 50~0. 65MPa时要终止剂结束反应。

第四步,产品进入出料槽。

当聚合物进入出料槽时,未聚合的单体会从顶部排入气柜回收再次利用。

聚合物经树脂过滤器后泵入汽提塔8,再经干燥后就可以得到聚氯乙烯。

编写:陈荣俊悬浮法聚氯乙烯生产工艺概述及反应机理 原理及总说明本聚合生产装置在绝氧状态下,依次通过釜内设的相应进料口,用水冲洗釜壁并排出之;借助蒸汽将0.22m³防粘釜剂均匀喷涂于釜壁,用水冲洗并排除之,加入缓冲剂以纯度100wt%计为3.92kg;加体积比为1:1.02的氯乙烯和温度为85-95℃的热水,装填系数为0.8-0.9;加分散剂并判断分散效果;确定分散体系稳定,即可加入复合引发剂;加链转移剂巯基乙醇折100%为0-4kg;聚合开始10分钟后,以1000kg/h的流量向釜内注入低于反应温度的水,聚合反应温度为49-64℃;达到转化率80%(约5小时)时,加终止剂终止反应;向浆料槽泄料,并在浆料槽中回收未反应的氯乙烯单体;浆料经汽提、脱水、干燥即得产品。

氯乙烯聚合工序主要由助剂配制、氯乙烯供料与回收、软水供给、聚合、汽提、出料、干燥及包装组成。

氯乙烯悬浮聚合反应是自由基型链锁聚合反应,即在聚合釜内加入一定量的氯乙烯和去离子水,在引发剂、悬浮剂及其他助剂作用下,借助较强的搅拌作用,在一定的温度和压力下进行聚合反应。

该反应过程分链引发、链增长、链转移、链终止阶段。

悬浮法PVC生产工艺由以下单元组成。

共分六个单元:B单元:无离子水和氯乙烯(vcm)的贮存与加料。

C单元:助剂的配制和助剂的贮存与加料加料;D单元:聚合釜涂壁和废水汽提;E单元:聚合;F单元:VCM回收;G单元:PVC浆液汽提。

本工艺说明按上述六个单元,分十七个工艺系统进行详细说明。

并对工艺理论,产品质量工艺控制,涂釜剂的应用及工艺标准进行阐述。

目录聚合安全技术…………………………………………………………工艺说明………………………………………………………………单元B:氯乙烯和水的储存与加料一、新鲜VCM的贮存系统………………………………………二、回收VCM的贮存系统…………………………………………三、无离子水系统……………………………………………………1、前言…………………………………………………………………2、冷无离子水系统……………………………………………………3、热无离子水系统……………………………………………………5、注水泵………………………………………………………………6、冲洗水泵……………………………………………………………7、冲洗水加压泵………………………………………………………四、聚合加料系统………………………………………………………1、前言…………………………………………………………………2、水加料系统…………………………………………………………3、单体加料系统………………………………………………………4、校正罐………………………………………………………………单元c:助剂的配制和贮存与加料五、缓冲剂系统…………………………………………………………1、前言…………………………………………………………………2、缓冲剂的配制与贮存………………………………………………3、缓冲剂循环系统……………………………………………………4、缓冲剂加料系统……………………………………………………六、分散剂系统…………………………………………………………1、前言…………………………………………………………………2、分散剂的配制与贮存………………………………………………3、PVA的配制与贮存……………………………………………4、分散剂加料系统……………………………………………………七、引发剂系统…………………………………………………………1、前言…………………………………………………………………2、引发剂分散液的配制………………………………………………3、引发剂贮罐…………………………………………………………4、引发剂加料系统…………………………………………………单元D:涂壁系统、废水汽提八、聚合釜涂壁系统………………………………………………1、前言………………………………………………………………2、涂料的配制与贮存………………………………………………3、涂料溶液的使用…………………………………………………九、废水汽提系统…………………………………………………1、前言………………………………………………………………2、废水汽提系统…………………………………………………3、废水汽提塔的正常控制…………………………………………单元E:聚合十、聚合系统…………………………………………………………1、前言………………………………………………………………2、夹套冷却和挡板冷却……………………………………………3、聚合釜注入水……………………………………………………4、搅拌器密封节流套筒水冲洗……………………………………5、紧急事故终止剂加料……………………………………………6、反应监视…………………………………………………………7、压力测定和聚合手动卸压………………………………………十一、ATSC终止剂系统…………………………………………1、前言………………………………………………………………2、ATSC终止剂的配制与使用…………………………………3、ATSC终止剂加料……………………………………………十二、浆液输送系统…………………………………………………1、前言………………………………………………………………2、聚合釜出料………………………………………………………单元G:PVC浆料汽提十三、浆液汽提系统…………………………………………………1、前言………………………………………………………………2、汽提塔供料槽操作………………………………………………3、浆液汽提塔操作…………………………………………………4、汽提塔的物理过程说明…………………………………………单元F:氯乙烯回收十四、单体回收系统…………………………………………………1、前言………………………………………………………………2、聚合釜间歇回收…………………………………………………3、正常回收方法……………………………………………………4、回收压缩机操作…………………………………………………5、回收冷凝器系统…………………………………………………十五、空气抽真空系统………………………………………………1、前言………………………………………………………………2、聚合釜抽真空……………………………………………………3、设备抽真空………………………………………………………十六、蒸汽置换与抽真空系统………………………………………1、前言………………………………………………………………2、蒸汽置换系统……………………………………………………十七、壬基苯酚阻聚剂系统…………………………………………1、前言………………………………………………………………2、壬基苯酚的使用及贮存的物理性能……………………………3、将壬基苯酚加入回收系统………………………………………反应机理一、悬浮聚合………………………………………………………1、化学反应…………………………………………………………2聚合转化率…………………………………………………………3聚合放热量…………………………………………………………4、聚合釜……………………………………………………………二、悬浮聚合添加剂…………………………………………………a、缓冲剂……………………………………………………………b、分散剂……………………………………………………………c、铁螯合剂…………………………………………………………d、引发剂……………………………………………………………e、终止剂……………………………………………………………f、涂釜剂……………………………………………………………g、阻聚剂……………………………………………………………h、烧碱………………………………………………………………i、酸…………………………………………………………………三、悬浮聚合产品质量的工艺控制…………………………………1、产品质量规格……………………………………………………2、产品质量工艺控制………………………………………………A、前言………………………………………………………………B、分子量的工艺控制………………………………………………C、水份的工艺控制…………………………………………………D、颗粒度的工艺控制………………………………………………E、孔隙率的工艺控制………………………………………………F、视比重的工艺控制………………………………………………G、树脂中残留VCM的工艺控制…………………………………H、黑树脂的工艺控制………………………………………………I、“鱼眼”的工艺控制……………………………………………J、树脂干流动性的工艺控制………………………………………聚合安全技术一、引发剂是在一定温度下容易分解的物质,应在低温下(一15℃以下)储存,冷库中的引发剂要定期检查,以免分解造成火灾或爆炸事故。