危害因素--修磨工段

- 格式:ppt

- 大小:4.59 MB

- 文档页数:15

铣削车间的职业病危害因素分析报告

1.铣床在加工生产过程中存在的职业病危害相对较小,主要是金属切削中使用的乳化液和切削油对工人的影响。

通常所用的乳化液是由矿物油、萘酸或油酸及碱(苛性钠)等所组成的乳剂。

因机床高速转动,乳化液四溅,易污染皮肤,可引起毛囊炎及粉刺等;长期接触会使皮肤干燥、脱皮。

2.铣床在粗磨和精磨过程中,亦有大量铁沫灰尘发生,长期接触可能会引起呼吸系统的职业病。

3.铣床运行时所检测的机械噪声在80~83dB(A)之间,虽没有超过职业接触限值,但也接近限值[85dB(A)]的标准,这可能与机器零件的不平衡、不同心或间隙调整不当有很大关联,同时对于较长时间的作业人员来说,引起疲劳、烦燥、头痛、听力损伤等症状是不可避免的。

4.铣床在高速切削时,会产生大量的油雾,长时间接触可导致哮喘、肺病等呼吸系统疾病、视力障碍、鼻炎、过敏性皮肤病、恶性肿瘤等。

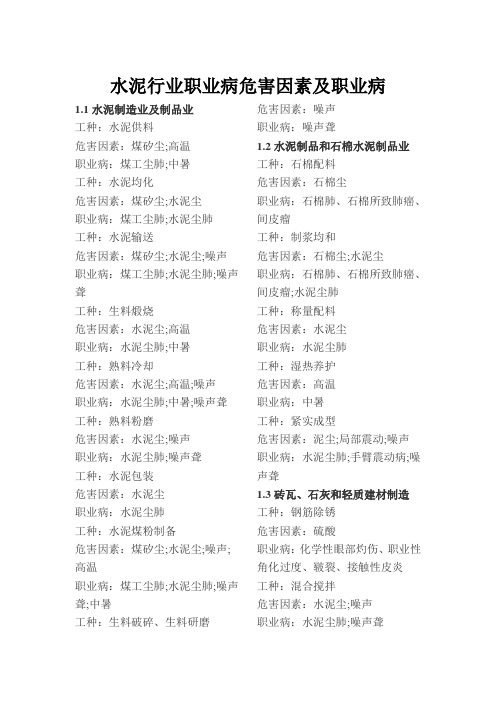

水泥行业职业病危害因素及职业病1.1水泥制造业及制品业工种:水泥供料危害因素:煤矽尘;高温职业病:煤工尘肺;中暑工种:水泥均化危害因素:煤矽尘;水泥尘职业病:煤工尘肺;水泥尘肺工种:水泥输送危害因素:煤矽尘;水泥尘;噪声职业病:煤工尘肺;水泥尘肺;噪声聋工种:生料煅烧危害因素:水泥尘;高温职业病:水泥尘肺;中暑工种:熟料冷却危害因素:水泥尘;高温;噪声职业病:水泥尘肺;中暑;噪声聋工种:熟料粉磨危害因素:水泥尘;噪声职业病:水泥尘肺;噪声聋工种:水泥包装危害因素:水泥尘职业病:水泥尘肺工种:水泥煤粉制备危害因素:煤矽尘;水泥尘;噪声;高温职业病:煤工尘肺;水泥尘肺;噪声聋;中暑工种:生料破碎、生料研磨危害因素:噪声职业病:噪声聋1.2水泥制品和石棉水泥制品业工种:石棉配料危害因素:石棉尘职业病:石棉肺、石棉所致肺癌、间皮瘤工种:制浆均和危害因素:石棉尘;水泥尘职业病:石棉肺、石棉所致肺癌、间皮瘤;水泥尘肺工种:称量配料危害因素:水泥尘职业病:水泥尘肺工种:湿热养护危害因素:高温职业病:中暑工种:紧实成型危害因素:泥尘;局部震动;噪声职业病:水泥尘肺;手臂震动病;噪声聋1.3砖瓦、石灰和轻质建材制造工种:钢筋除锈危害因素:硫酸职业病:化学性眼部灼伤、职业性角化过度、皲裂、接触性皮炎工种:混合搅拌危害因素:水泥尘;噪声职业病:水泥尘肺;噪声聋工种:砂石装卸、筛选、转运、堆垛、运输、投料、拌和、浇注、石材切割、雕琢、研磨、修整危害因素:矽尘职业病:矽肺工种:荒料锯切、板材研磨、板材切割危害因素:矽尘;噪声职业病:矽肺;噪声聋工种:防水材料混合危害因素:石棉尘;滑石尘;甲苯;汽油;硫化氢;沥青;高温职业病:石棉肺、石棉所致肺癌、间皮瘤;滑石尘肺;甲苯中毒;汽油中毒、黑变病;硫化氢中毒;光敏性皮炎、黑变病、痤疮;中暑工种:防水材料包装、卷毡危害因素:滑石粉职业病:滑石尘肺工种:石灰砖瓦炉窑危害因素:一氧化碳;高温职业病:一氧化碳中毒;中暑工种:防水材料浸涂危害因素:硫化氢;沥青;高温职业病:硫化氢中毒;光敏性皮炎、黑变病、痤疮;中暑工种:轻质材料焙烧、烘烤危害因素:高温职业病:中暑工种:板材整修危害因素:环氧树脂职业病:接触性皮炎。

职业病危害风险分级管控报告胜利钢管(德州)有限公司一、企业概况胜利钢管(德州)有限公司自成立以来积极贯彻国家有关职业卫生的法律、法规和规章,控制职业病危害,预防职业病,保护劳动者身体健康。

公司办公室作为职业卫生的管理机构,现有职业卫生兼职管理人2名,分别由生产车间副主任和质检所副所长担任。

二、职业病危害因素来源和分布三、作业岗位职业病危害分级1、生产性粉尘作业分级操作岗位1、2# G=Wm*Wb*WlG=1*0.5*1G=0.5补焊岗 G=Wm*Wb*WlG=1*1*1G=1打磨岗 G=Wm*Wb*WlG=1*0.8*1G=0.8综合以上3项粉尘浓度检测结果,考虑到最大保护原则,取粉尘作业分级指数1.0,属于相对无害作业。

2、接触高温作业危害分级WBGT=90*1=90根据高温作业分级表可得到高温作业岗位为轻度危害作业。

3、接触噪声作业危害分级综合以上4项噪声检测结果,考虑到最大保护原则,噪声等效声级Lex,8h 为84.7dB(A),属于非噪声作业岗位。

4、接触电离辐射作业危害分级我公司IV 类放射源为低危险源。

基本不会对人造成永久性损伤,但对长时间,近距离接触者可能造成可恢复的临时性损伤。

综上所述,胜利钢管(德州)有限公司各作业岗位危害分级指数为1、操作工1#、2#、电焊工岗位危害指数 T=∑P C *i =(3+1)*2=82、 修磨工岗位危害指数为 T=∑P C *i =(2+1)*2=6 胜利钢管(德州)有限公司作业场所职业病危害分级指数Z= NT Nn∑=i i Z=(8+4)/4=3经初步评估,胜利钢管(德州)有限公司作业场所职业病危害风险等级为稍有风险(Z5)。

四、公司职业卫生管理状况胜利钢管(德州)有限公司自成立以来,严格遵守相关法律规章制度,不断完善公司的职业健康管理体系。

先后建立了职业病防治责任制度,建立健全了职业卫生管理制度,定期职业病危害项目申报,建设项目坚持三同时。

铝镁等金属粉尘加工过程中危险、有害因素及其防范措施一、事故案例案例一:松岗“11.20”粉尘爆炸事故(一)事故经过:2012年11月20日10点40分左右,宝安区松岗街道东方社区信新宇五金制品有限公司的打磨车间正在进行打磨、抛光作业。

突然,一声巨大的爆炸声伴着大火覆盖了车间,玻璃被震碎,车间内7名工人被严重烧伤。

(二)事故原因:打磨、抛光作业产生的铝粉尘,在抽排过程中因采集管道内的铝粉尘浓度达到爆炸下极限后,遇静电火花引发爆燃。

案例二:平湖“11.24”镁粉火灾、爆炸事故(一)事故经过:2012年11月24日上午,龙岗区平湖街道平湖嘉瑞镁粉厂发生金属镁粉火灾、爆炸事故。

火灾造成了4名工人烧伤。

(二)事故原因:装有镁粉的包装物存放在镁粉加工车间的门旁,因事故发生前期,深圳为多雨天气,空气湿度大,地面潮湿,且下雨时有雨飘进车间,致使镁粉受潮、包装物内渗进雨水,从而造成镁粉与水发生剧烈的反应,产生易燃的氢气,放出大量的热,引起火灾(自燃)和爆炸。

二、铝、镁粉火灾、爆炸的成因及危害从近期深圳市发生的多起金属粉尘生产安全事故可以得出:铝、镁等粉尘爆炸、火灾事故的危害程度比可燃气体混合物爆炸、火灾事故的危害程度要严重得多。

因此应引起我区同类企业高度重视,以此为教训,对镁、铝粉尘场所应采取相应防火防爆措施。

1. 粉尘爆炸的原因1.1粉尘爆炸的条件铝、镁粉粉尘极易引起火灾、爆炸事故。

铝、镁粉粉尘在与足够的空气混合后,并在一定的火源(明火、电气短路、静电火花等)作用下,任何超细固体燃料粉尘都会发生爆炸。

而且,空气中悬浮的铝、镁粉粉状可燃物完全可能发生扩散型二次爆炸。

一般粉尘颗粒越小,越易发生燃烧。

1.2粉尘爆炸的机理铝、镁粉具有遇湿易燃特性,其爆炸极限范围小,爆炸压力危害大,是导致铝、镁粉加工行业潜在危害的重要因素。

铝、镁粉粉尘爆炸是一个瞬间的连锁反应,属于一个气固二相流反应,其爆炸过程比较复杂,它将受诸多因素的制约。

安全技术/建筑施工水泥行业生产过程主要危险有害因素识别及其监控管理一、危险有害因素概述1、定义狭义的危险有害因素主要是指客观存在的危险有害物质和能量超过临界量值的设备、设施和场所。

广义的危险有害因素包括危险因素和有害因素。

危险因素是指能对人造成伤害或对物造成突发性损害的因素;有害因素是指能影响人的身体健康,导致疾病或对物造成慢性伤害的因素。

一般常将二者统称为危险有害因素。

2、危害因素的分类危险有害因素的分类方法有按导致事故的直接原因、伤亡事故分类、职业健康、装置布局等进行分类。

安全评价过程常用的分类方法是按导致事故的直接原因和伤亡事故进行分类,同时采用生产过程危害因素分类。

⑴按导致事故的直接原因分类包括如下方面:物理性危害因素、化学性危害、生物性危害、心理生理性危害、行为性危害。

本文将结合危害因素的识别对象,重点予以介绍。

⑵按伤亡事故分类包括如下方面:物体打击、车辆伤害、机械伤害、起重伤害、触电、淹溺、灼烫、火灾、高处坠落、坍塌、冒顶片帮、透水、放炮、火药爆炸、瓦斯爆炸、锅炉爆炸、容器爆炸、其它爆炸、中毒和窒息、其它伤害共20种。

⑶生产过程危害因素分类生产过程危险因素包括:火灾、化学性爆炸、锅炉爆炸、容器爆炸、其他爆炸、物体打击、车辆伤害、机械伤害、起重伤害、触电、淹溺、灼伤、高处坠落、坍塌、中毒和窒息及其他伤害危险;有害因素包括:生产性粉尘、毒物、噪声与振动、高温、低温、电离辐射、非电离辐射及其他有害因素。

3、危险有害因素识别的对象狭义的识别对象主要是物的不安全因素和环境的不安全因素;广义的识别对象有四个方面。

一是物的不安全因素,(伤害源);二是人的不安全行为;三是有害的作业环境;四是管理上的缺陷。

随着社会的不断发展与进步,国家法律、法规、规章、标准规范的不断健全与完善,从安全管理的最终目标考虑,应从广义上的四个方面进行识别,这样更具科学性、代表性。

危险有害因素识别是生产企业、设计单位、评价机构开展安全生产活动过程最核心的要素;是查找不安全因素、采取安全措施和对策的基础和前提;是防止事故发生,减少事故损失的重要活动。

第四节磨工安全技术基础知识磨削加工是广泛的切削加工方法之一。

磨削的安全问题主要有:工件在磨床上加工时,从砂轮上飞溅出大量细的磨屑,而从工件上飞溅出大量的金属屑。

磨屑和金属屑会使磨工眼部遭受危害,尘末吸入肺部对身体有害。

磨削时,可能造成砂轮的碎裂;导致严重的事故。

在靠近转动的砂轮进行某些手工操作时,如磨工具,清洁工件或砂轮修整方法不正确时,操作者的手可能碰到高速旋转的砂轮而受到伤害等。

磨削的这些不安全问题,就是磨削安全技术要解决的课题。

因此,要求我们磨工除严格执行安全生产规章制度外,还应全面掌握磨削的相关安全技术知识。

要能够正确地选择、保管、检查、安装、平衡和使用砂轮;了解机床运动的规律;掌握磨削的基本原理;正确调整机床;安装装夹工件;提高安全操作技能等方能做到安全生产。

一、使用砂轮的安全技术(一)磨工安全操作要点1.砂轮不准放在潮湿、有油污的地方;禁止使用无合格证的砂轮;若砂轮上的转速标志小于机床主轴最高转速,则不能使用。

2.装砂轮前,应检查砂轮是否有裂纹、缺陷,并注意以下几点:1)固定砂轮的法兰盘,必须符合机床说明书的规定。

2)在法兰盘与砂轮之间,加上0.5-1.5mm厚的纸垫。

3)砂轮孔径比相配合的法兰盘轴径大0.1-1.5mm;超过1.5mm 时,应加填料。

砂轮孔径小于其配合的法兰盘的轴径时,不能使用。

3.装砂轮时,动作要稳,把紧螺丝力量要均匀;装好后应做平衡检查。

4.装好防护罩,操作者站在砂轮的侧面,做三分钟的空运转试验。

(二)砂轮的安全圆周速度1.砂轮的安全圆周速度。

砂轮的安全圆周速度:是指砂轮旋转时在离心力作用下,不被破坏的速度;也叫作砂轮的最大工作线速度。

砂轮的安全圆周速度,是由砂轮的结合剂粘结能力决定的。

如果圆周速度过高,离心力超过结合剂的粘结能力,砂轮就会破裂;而在等于或小于安全圆周速度下磨削时,一般来说是不会破裂的。

所以正确了解和使用砂轮的安全圆周速度是十分重要的。

在磨削过程中,砂轮的安全圆周速度是给定的,一般为35米/秒。

机械设备的危害因素及防范一、机械危害1.静止的危险设备处于静止状态时存在的危险即当人接触或与静止设备作相对运动时可引起的危险。

包括:(1)切削刀具的刀刃。

(2)机械设备突出的较长的部分,例如设备表面上的螺栓、吊钩、手柄等。

(3)毛坯、工具、设备边缘锋利和粗糙表面,例如未打磨的毛刺、锐角、翘起的铭牌等。

(4)引起滑跌的工作平台,尤其是平台有水或油时更为危险。

此危险主要存在于修磨线,例如:油雾收集平台、楼梯,保驾人员曾经在此楼梯摔下过。

(5)地面临时的摆放物。

例如:平整机打摆架好的钢丝绳、钢板、辐架等。

2.直线运动的危险指作直线运动的机械所引起的危险,又可分接近式的危险和经过式的危险。

(1)接近式的危险:这种机械进行往复的直线运动,当人处在机械直线运动的正前方而未及时躲让时将受到运动机械的撞击或挤压。

此危险主要存在钢卷小车移卷的过程。

(2)经过式的危险指人体经过运动的部件引起的危险。

包括:作直线运动的凸起部分,如运动时的金属接头。

作直线运动的刃物,例如分切剪。

3.机械旋转运动的危险指人体或衣服被卷进旋转机械部位引起的危险。

(1)卷进单独旋转运动机械部件中的危险,如主轴、卡盘、进给丝杠等单独旋转的机械部件(2)卷进旋转运动中两个机械部件间的危险,如朝相反方向旋转的两个轧辐之间,相互啮合的齿轮。

(3)卷进旋转机械部件与固定构件间的危险,如砂轮与砂轮支架之间,有辐条的手轮与机身之间。

(4)卷进旋转机械部件与直线运动部件间的危险,如皮带与皮带轮、链条与链轮、齿条与齿轮、滑轮与绳索间、卷场机绞筒与绞盘等。

(5)旋转运动件上凸出物的打击、如皮带上的金属皮带扣、转轴上的键、定位螺丝、联轴器螺丝等。

(6)孔洞部分有些旋转零部件,由于有孔洞部分而具有更大的危险性。

如风扇、叶片,带幅条的滑轮、齿轮和飞轮等。

(7)旋转运动和直线运动引起的复合运动,如凸轮传动机构、连杆和曲轴。

在精整区域存在机械旋转的部位较多,而且危险性较高,例如:a.生产线上的辐子b.圆盘剪及隔离环c.各种联轴器d.修磨机、废边卷取机、机械对中、压根等由皮带、链条传动的部位等都存在以上危险。

设备检修作业危害分析记录表一、作业概述根据工厂安全管理要求,对新购置的设备进行检修作业。

本次检修作业涉及设备的总体清洁、维护和部件更换。

作业时间为5小时,执行人员包括两名维修工人和一名安全监管人员。

二、危害分析1. 机器设备危害1.碰撞伤害:作业期间,工人需要接触机器设备,防护措施不当容易发生碰撞伤害。

2.磨损伤害:机器设备的零部件在使用过程中会出现磨损现象,更换零部件过程中,如果不注意保护自身,便容易发生磨损伤害。

3.夹伤伤害:在机器设备零部件拆卸时,由于部分零件较为复杂,需要工人手动拆卸和安装。

如果不小心被机器卡住,便容易发生夹伤伤害。

4.应力损伤:作业期间,由于长时间站立和操作机器,工人容易出现身体不适并形成应力损伤。

2. 化学危害1.机器设备油污:在维修和更换零件的过程中,会产生油污。

如果长时间暴露在油污中,会导致反复接触皮肤,引发皮肤过敏反应。

2.化学药品:作业过程中可能使用到一些化学药品,如油剂、喷漆等,如果不注意使用方式和防护措施,便容易产生不同程度的危害。

3. 物理因素危害1.噪音:机器设备维修作业所需的工具和零部件装卸过程,极易形成噪音,长时间暴露在噪音环境中,可能会导致听力受损。

2.震动:设备维修需要采用一些高速运转的工具和设备,如电钻、电锤等,产生震动会对工人身体造成一定伤害。

4. 人员因素危害1.姿势不当:在机器设备维修中,工作需求需要采取不同的姿势,如果姿势不正确,可能会导致身体不适和受伤。

2.没有做好必要的休息:维修作业持续时间较长,工人应适当休息,如不做好休息和训练身体的工作,可能会暴露于健康危险之中。

三、危害控制措施1.机器设备危害:工人在操作机器设备时,必须着全套的防护工具,如手套、耳塞、护目镜、安全鞋等,防止碰撞、磨损、夹伤、应力损伤等伤害。

2.化学危害:工人进行维修和更换零部件时,在机器设备周围铺设防污的防护布;在使用化学药品的环节中,应根据化学药品的性质选择合适的防护措施,并尽可能减少工作时间。