煤的流化床热解

- 格式:doc

- 大小:2.61 MB

- 文档页数:9

煤化工工艺流程煤化工是一种将煤炭转化为化学品的工艺,通过对煤炭进行热解、加氢、裂解、合成等一系列化学和物理变化,将煤炭转化为液体燃料、化工原料和高附加值的化学品。

下面将介绍一种常用的煤化工工艺流程。

该工艺流程主要包括煤炭热解、煤浆制备、固体分离、煤气处理、液体燃料制备和化工品合成等几个主要步骤。

首先,将煤炭进行热解处理。

煤炭热解是将煤炭在高温下分解为煤焦油、煤气和焦炭的过程。

这一步骤通常在高温条件下进行,可以使用干馏炉或流化床炉等设备进行煤炭热解。

接下来,对热解产物进行固体分离。

煤焦油、煤气和焦炭经过冷却、洗涤等处理,将其中的固体、液体和气体分离,并分别进行处理和利用。

固体分离主要是通过密度差异、物理性质等,将固体颗粒从液体或气体中分离出来。

然后,对煤气进行处理。

煤气处理包括除尘、除硫、除苯等工艺,将采集到的煤气中的杂质和有害物质去除,保证煤气的纯净程度。

这一步骤通常使用除尘器、洗涤塔、吸附剂等设备进行处理。

随后,将煤气进行液体燃料制备。

煤气通过气体合成工艺,主要采用费托合成、甲醇合成等方式,将煤气中的一氧化碳和氢气等成分合成为液体燃料,如合成气、合成油等。

最后,进行化工品合成。

将液体燃料和其他化学原料进行反应,通过催化剂等作用,合成出各种有机化学品,如甲醇、苯乙烯、丙烯酸等。

这一步骤通常需要经过多道反应和分离工艺,最终获得纯净的化学品。

整个煤化工工艺流程包括煤炭热解、固体分离、煤气处理、液体燃料制备和化工品合成等步骤,每个步骤都是互相关联的,需要精细的控制和操作。

通过这个工艺流程,煤炭可以充分利用,并转化成为高附加值的化学品和液体燃料,实现煤炭的资源化利用,提高能源的利用效率,并减少对环境的影响。

煤化工在能源和化工领域具有广阔的应用前景。

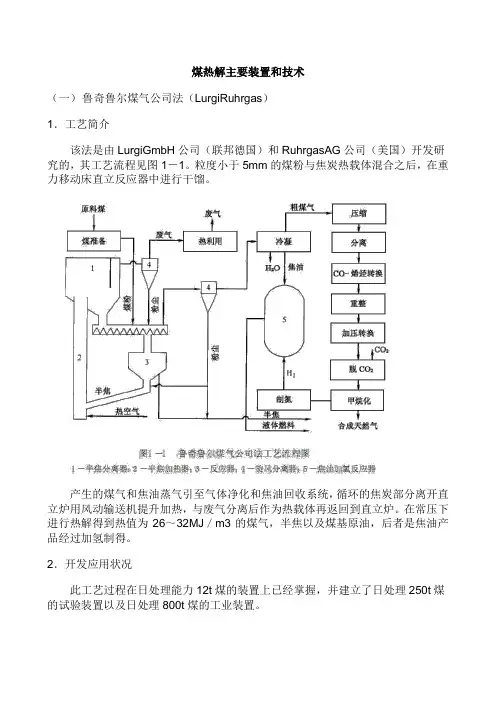

煤热解主要装置和技术(一)鲁奇鲁尔煤气公司法(LurgiRuhrgas)1.工艺简介该法是由LurgiGmbH公司(联邦德国)和RuhrgasAG公司(美国)开发研究的,其工艺流程见图1-1。

粒度小于5mm的煤粉与焦炭热载体混合之后,在重力移动床直立反应器中进行干馏。

产生的煤气和焦油蒸气引至气体净化和焦油回收系统,循环的焦炭部分离开直立炉用风动输送机提升加热,与废气分离后作为热载体再返回到直立炉。

在常压下进行热解得到热值为26~32MJ/m3的煤气,半焦以及煤基原油,后者是焦油产品经过加氢制得。

2.开发应用状况此工艺过程在日处理能力12t煤的装置上已经掌握,并建立了日处理250t煤的试验装置以及日处理800t煤的工业装置。

(二)大连理工大学固体热载体干馏新技术1.工艺简介大连理工大学郭树才等人开发的固体热载体干馏新技术主要实验装置有混合器、反应槽、流化燃烧提升管、集合槽和焦油冷凝回收系统等。

原料煤粉碎干燥后加入原料槽。

干馏产生的半焦为热载体,存于集合槽,煤和半焦按一定的焦煤比分别经给料器进入混合器。

由于混合迅速而均匀,物料粒度小,高温的半焦将热量传给原料粒子,加热速度很快,煤即发生快速热分解。

由于煤粒热解产生的挥发物引出很快,二次热解作用较轻,故新法干馏煤焦油产率较高。

经混合器混匀的物料进入反应槽,在此完成干馏过程,析出干馏气态产物,即挥发产物。

反应槽固态产物半焦经给料器进入燃烧器。

半焦或加入的燃料与预热的空气进行燃烧,使半焦达到热载体规定的温度,在提升管中被提升到一级旋风分离器,半焦与烟气分离。

热半焦自一级旋风分离器人集合槽,作为热载体循环。

多余的半焦经排料槽作为干馏产物外送。

烟气在二级旋风分离器除尘后外排。

干馏气态产物自反应槽导出后,经过除尘器、空冷器和水冷器析出焦油和水。

煤气经干燥脱去水分,在-30℃左右条件下进行冷冻,回收煤气中的汽油。

净煤气经抽气机及计量后送出。

2.开发应用状况已完成多种油页岩、南宁褐煤、平庄褐煤和神府煤的10kg/h的试验室实验,在内蒙古平庄煤矿进行了能力为150t/d的褐煤固体热载体热解的工业性实验并建成5.5万t/a的工业示范厂。

流化床低温热解耦合输送床气化方案初探李军林,冯永成(陕西延长石油榆神能源化工有限责任公司,陕西西安710075)摘要针对煤制油项目中存在的煤炭资源利用效率低、吨油耗煤量高的问题,提出了流化床低温热解耦合输送床气化的原料煤利用方案(设想),并系统地阐述了该方案的原则流程、工艺特点和潜在的问题。

该方案较好地整合了流化床低温热解技术和输送床气化技术的优点,可同时实现原料煤的高焦油收率、高合成气产率和高能量利用率,但仍存在潜在技术问题。

关键词流化床,低温热解,输送床气化,耦合,煤制油文章编号:1005-9598(2013)-03-0029-03中图分类号:TQ523,TQ54文献标识码:B收稿日期:2013-01-28作者简介:李军林(1973—),男,陕西米脂,工程师,学士,1996年本科毕业于西北农林科技大学,现主要从事煤炭资源深加工及综合利用方向研究工作,E-mail:lijunlin518@126.com。

第3期(总第166期)2013年6月煤化工Coal Chemical IndustryNo.3(Total No.166)Jun.2013针对我国“富煤少油”的能源结构特点,发展煤化工,特别是煤基燃料油生产,对缓解我国原油供需矛盾,保障能源安全意义重大。

经过60多年的技术积累与快速发展,目前我国部分煤制油技术已达到国际领先水平。

为实现煤制油项目的原料煤高效洁净利用,降低吨油耗煤量,必须持续进行煤制油相关新技术、新材料、新设备和新工艺的研究开发。

1原料煤低温热解串气化两次制油方案符合煤炭分质利用的发展方向煤炭分质利用技术是指:根据低阶原料煤挥发分高、热解焦油产率高的特点,首先采用低温热解技术将原料煤转化成气、液、固三相热解产物,再根据生产工艺对热解产物进行分质区别利用,实现目标产物的最优配置和原料煤的最大程度利用。

分质利用技术是煤炭资源高效洁净利用的发展方向,是新一代的洁净煤生产技术[1]。

煤制油项目原料煤基本为低变质烟煤,针对低变质烟煤挥发分高、热解焦油产率高的特点,曾有专家学者提出了原料煤低温热解串气化的两次制油方案,即原料煤先经低温热解制煤焦油并生产半焦,半焦再经气化后走合成气制油的工艺路线。

煤炭分级利用又称分质利用,主要是指将煤炭通过中低温干馏进行热解,取出其中的挥发分,包括煤气与煤焦油,剩余半焦再利用的一种煤炭使用理念。

煤炭分级利用最早可追溯至石油使用之前,煤热解产生煤油(煤焦油),用于煤油灯的时代。

但近年来随煤化工热潮兴起,分级利用亦随之兴盛,伴随多个煤分级利用大型项目逐渐落地,分级利用已近乎成为可与煤制油、气等煤转化形式相匹的一种煤转化形式。

煤炭分质转化的梯级利用技术路线第一步,先将煤炭经固体热载体催化热解技术处理,产出煤焦油、兰炭(块焦、粉焦)和焦炉煤气等初级产品,完成对原料煤炭的分质;第二步,从焦炉煤气中提取氢气用于精馏出酚等高附加值产品后的煤焦油加氢,产出石脑油、柴油、液化气、等石油产品;第三步,将提氢后的焦炉煤气中的甲烷成分分离出来,用于生产压缩天然气或液化天然气,焦炉煤气中剩余的一氧化碳用于生产甲醇、合成氨,或作为工业燃料。

对兰炭根据产品质量和粒度大小进行分质利用,块状兰炭用于生产电石、铁合金,粉状兰炭进行煤气化后生产甲醇、天然气、乙二醇、合成氨、合成油、石蜡等化工品,或作为高炉喷吹料、工业燃料,碳一基础化学品甲醇与石脑油用于耦合生产碳二基础化学品乙烯。

第四步,结合多联产,利用碳一、碳二基础产品,以及尿素等大宗化学品按照多品种、差异化原则,进一步延伸发展种类数量繁多的煤化工下游深加工产品,使煤炭资源在更加广泛的化工领域替代原油。

在高瓦斯煤矿周边区域则采用适度补充利用煤层气,进行“煤气互补,碳氢平衡”的煤炭综合利用多联产路线。

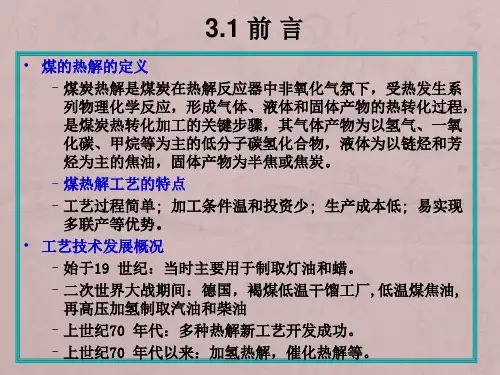

关键技术中低温干馏煤的干馏也称作煤的热解,是指煤在隔绝空气条件下加热至一定温度所发生的一系列复杂的物理、化学变化过程。

根据干馏温度的不同分为低温热解(500-650℃)、中温热解(650-800℃)、高温热解(900-1000℃)。

为得到更高产率的焦油和荒煤气,低阶煤分质利用通常采用中低温干馏。

国内典型中低温干馏技术路线是:将低变质煤经自然干燥,然后在热解炉内进行炭化处理,600-800℃条件下物料在隔绝空气的炭化炉中发生脱水、干馏、裂解等一系列反应,产生荒煤气、煤焦油和半焦。

双鸭山富油煤炭热解多联产工艺应用浅析双鸭山煤矿的煤炭主要属于气煤,含油率高,直接作为燃料煤非常不经济,如果通过低温热解工艺走多联产道路,分别提取煤气、低温煤焦油和半焦分质利用,可以大大提高煤炭的经济价值和煤炭的能源利用率,为节能减排探索出一条新途径。

一、国内主要褐煤、长焰煤和气煤提油技术近年来,以低阶煤为主的干燥提质技术受到我国多家相关单位的关注,有关科研企业也对其进行了研发,该技术主要的技术路线是:对煤炭进行加热,使得其水分蒸发,这里所谓的加热不是日常生活中的燃烧,而是在特定的温度下,使得煤炭发生轻度热分解和化学反应,脱除水分和挥发质,实现煤炭的多质利用,并形成了一定规模的工业化。

主要技术如下:1 五环公司的LCC低阶煤转化技术LCC低阶煤转化技术的前身是美国开发的LFC技术,其步骤为:第一步,干燥,降低煤炭的含水率;第二步,轻度解热,进一步降低水含量和挥发质,将低阶煤炭(如褐煤)慢慢转化为不宜发生反应固体燃料——PMC(Process Middle Coke),同时分解得到了液体燃料——PCT(Process Coal Tar);第三步,精细制造,对前一步得到的固体燃料进行化学处理,降低其活性,最终得到稳定且不易挥发的液体燃料,该液体燃料可以代替石油产品。

2 SJ低温干馏方形炉SJ低温干馏方炉是起源于在鲁奇三段炉,神木县三江煤化工有限责任公司在其基础上,结合了内热式直立方炉技术,同时参考了国内外有关技术,并考虑了当地煤质特点而研制的新型炉型。

该炉型在下料时克服了不均匀的缺点,并且布气和加热也均匀有效,提高了生产效率。

值得一提的是,该装置考虑了环境问题,针对焦油废水进行了处理,煤气也得到了合理的利用。

3 大连理工大学的DG固体热载体热解工艺中国固体热载体新法干馏技术(简称DG法煤热解技术)由大连理工大学开发,是一种煤低温热解技术。

技术路线是:通过热载体对煤质进行混合加热,经过加热及物理化学反应后得到低温焦油、煤气和半焦的技术。

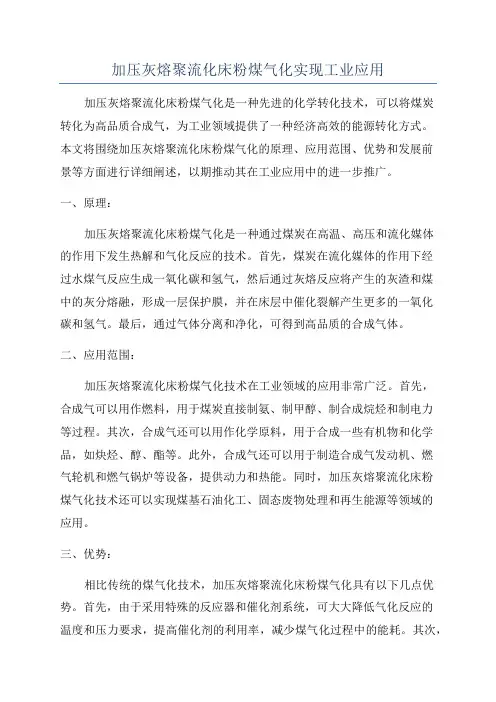

加压灰熔聚流化床粉煤气化实现工业应用加压灰熔聚流化床粉煤气化是一种先进的化学转化技术,可以将煤炭转化为高品质合成气,为工业领域提供了一种经济高效的能源转化方式。

本文将围绕加压灰熔聚流化床粉煤气化的原理、应用范围、优势和发展前景等方面进行详细阐述,以期推动其在工业应用中的进一步推广。

一、原理:加压灰熔聚流化床粉煤气化是一种通过煤炭在高温、高压和流化媒体的作用下发生热解和气化反应的技术。

首先,煤炭在流化媒体的作用下经过水煤气反应生成一氧化碳和氢气,然后通过灰熔反应将产生的灰渣和煤中的灰分熔融,形成一层保护膜,并在床层中催化裂解产生更多的一氧化碳和氢气。

最后,通过气体分离和净化,可得到高品质的合成气体。

二、应用范围:加压灰熔聚流化床粉煤气化技术在工业领域的应用非常广泛。

首先,合成气可以用作燃料,用于煤炭直接制氨、制甲醇、制合成烷烃和制电力等过程。

其次,合成气还可以用作化学原料,用于合成一些有机物和化学品,如炔烃、醇、酯等。

此外,合成气还可以用于制造合成气发动机、燃气轮机和燃气锅炉等设备,提供动力和热能。

同时,加压灰熔聚流化床粉煤气化技术还可以实现煤基石油化工、固态废物处理和再生能源等领域的应用。

三、优势:相比传统的煤气化技术,加压灰熔聚流化床粉煤气化具有以下几点优势。

首先,由于采用特殊的反应器和催化剂系统,可大大降低气化反应的温度和压力要求,提高催化剂的利用率,减少煤气化过程中的能耗。

其次,该技术可以有效利用煤炭中的灰分,减少灰渣排放和对环境的污染。

再次,床层内的流化媒体可提供良好的气固接触,增加气化反应的速率和效果,提高合成气品质。

最后,加压灰熔聚流化床粉煤气化技术还具有反应器体积小、设备结构简单、应变能力强等特点,适应各种规模和工艺要求的应用场景。

四、发展前景:加压灰熔聚流化床粉煤气化是未来煤炭洁净利用的重要技术之一,具有重要的发展前景。

一方面,随着环境污染问题的日益突出和能源结构调整的需求增加,加压灰熔聚流化床粉煤气化技术能够有效减少煤炭燃烧产生的大气污染物排放,并实现煤炭资源的高效利用。

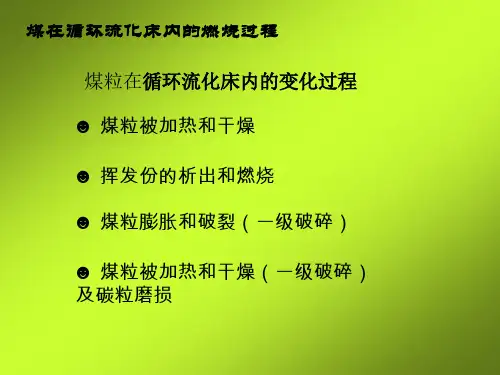

煤的流化床热解煤在隔绝空气条件下加热至较高温度时,所发生的一系列物理变化和化学反应的复杂过程,称为煤的热解,或称热分解和干馏。

煤热解是煤转化的关键步骤,煤气化、液化、焦化和燃烧都要经过或发生热解过程。

在不同的工艺中,煤热解的加热速率和环境气氛是不同的。

迄今为止煤加工的主要工艺仍是热加工,煤炼焦工业就是典型的例子,煤的气化和液化过程也都与煤的热解过程分不开。

研究煤的热解对热加工技术有直接的指导作用。

另外还可指导开发新的热加工技术,如高温快速热解,加氢热解和等离子体热解等。

煤热解过程的3个阶段:(1)第一阶段(室温~300)煤外形无变化,脱水发生在120以前,而脱气(CH4、CO2、N2)大致在200前后完成。

(2)第二阶段(300~600)解聚、分解为主,煤黏结成半焦,发生一系列变化。

450前后析出焦油量最大,450~600析出的气体最多。

(3)第三阶段(600-1000)半焦聚合形成焦炭,以缩聚反应为主。

析出的焦油极少,挥发物主要是煤气,700后煤气主要成分是H2。

煤热解工艺的开发已经历几十年时间,形成了多种技术方法和工艺流程。

按反应温度可分为低温热解工艺(<600℃)和高温热解工艺(>600℃);按反应压力,可分为常压热解工艺、加压热解工艺和负压热解工艺;按反应器类型,可分为流化床热解工艺和其他方式(固定床、振动床、旋转锥等)热解工艺。

下面根据反应器类型对目前的热解工艺进行总结。

1.1流化床热解工艺流化床是目前应用最多的热解工艺方法,根据其反应器数目,可以划分为单床、双床以及多床。

其中,单床热解工艺由于空间较小,往往需要通过提高反应器温度和压力等参数实现较高的热解效率;双床热解工艺中,通常将热解过程与热量产生的过程分离,因此需要较大的空间,但反应条件相对要求较低。

总体上看,反应器数量越多,热解的产品收率与效率越高,但是工艺复杂性也随之增加。

1.1.1双床热解工艺1.ETch--175粉煤快速热解工艺[46]。

工艺产生于20世纪30年代,采用了固体热载体作为煤粉热解的能量来源。

煤粉经过流化床的干燥后,进入干馏器中干馏,干馏蒸气经过分离、冷凝后形成焦油与干馏气。

该工艺可以生产热值约15MJ/Kg的煤气和19%的油产品。

整体能量效率达到83%~87%。

对液相产品的分析表明,在此装置上改变条件后,液相产品产量可提高40%~60%。

2.西方热解(Garrett)法[47〕。

该工艺由Garrett研究与开发公司开发,后来由西方石油公司进行了改进和发展。

该工艺是为生产液体和气体燃料以及适于作动力锅炉的燃料设计的,其依据是短停留时间快速干馏能获得较高的焦油产率。

该工艺使用半焦作热载体,采用气流床使煤在短时间内进行快速热解,以提高焦油收率。

煤被粉碎至200目以下,并与高温半焦混合后进入反应炉内,在1s内快速升至约280℃,其反应压力最高达344kPa。

非凝结性煤气做为流化介质返回炉内循环使用。

该工艺在热解温度510℃下,采用加州西部烟煤试验的结果为焦油产率13.5%,半焦产率70.7%,干煤气产率7.1%,热解温度升高后,半焦产率下降,煤气产率升高。

3.L-R固体热载体热解工艺[47】。

该工艺是世界上较早也是较成熟的热解工艺之一,目前己经在世界上已建成多个以该工艺为基础的热解商业装置。

工艺中采用固体热载体进行快速热解,在600℃左右获得最高的焦油产率。

该工艺的半焦产率为40%~50%,焦油产率2%~10%,其中高沸点的重焦油占到约65%,热解煤气产量为150~250m3/t,其中甲烷和氢气含量较高,因此煤气热值较高.鲁奇和鲁尔公司开发的LR工艺流程如图2所示。

煤经螺旋给料器进入导管,导管中通入冷的干馏煤气使其流动并送入干馏炉,煤与循环热半焦一起在机械搅拌的干馏炉中混合,干馏温度为480~590℃,产生的半焦一部分用作燃料,一部分被循环使用,煤气与焦油蒸气进入分离系统进行分离。

1961年在Dorsten建成处理煤量为260 t/d的热解工厂,连续运转时间达到200 h,但后续开发工作由于油价的下跌而中断。

该工艺利用部分循环半焦与煤进行热交换,而且燃烧热解气体用于煤的干燥,因此整个过程具有较高的热效率。

但由于大量焦渣颗粒被带入焦油中,焦油中固体颗粒物含量高达40%~50%,给焦油的加工和利用带来了困难;同样,使用粘结性煤会因焦油和粒子的凝集而引起故障;该工艺采用机械搅拌对煤和热半焦进行混合,磨损和设备放大等方面存在问题。

此外,LR工艺也适合于用砂子作为热载体将重油热解的过程,并在德国、日本、中国等地建起砂子炉。

4.DG法工艺。

该工艺由大连理工大学开发,其全称为褐煤固体热载体新法干馏工艺[48]。

工艺中利用半焦作为热载体进行煤的热解,热解室采用移动床方式。

烟气流程为:燃烧炉一半焦加热提升管一半焦储仓一原煤加热提升管一烟囱,煤的流程为:原煤加热提升管一储仓一热解室一半焦加热提升管(部分半焦外排)一半焦储仓一热解室。

工艺中,原料煤粒度<6~,热解室温度为550-650℃,产生的煤气热值为16-20MJ/m3,煤气产量约为0.2m3/Kg,煤焦油产率约3%,半焦产率约40%。

该工艺还可用于处理油页岩,生产人工石油。

DG工艺的煤焦油产率较低,主要原因是原料煤粒度较大,热解产物向煤表面扩散的过程中被再度捕集。

由于工艺中多处采用了机械装置,工艺的维护成本较高。

l一原料煤储槽;2一干燥提升管;3一干煤储槽;4一混合器;5一反应器;6一加热提升管;7一热半焦储槽:8一流化燃烧炉;9一旋风分离器;10一洗气管;11一气液分离器;12一焦渣分离槽;13一煤气间冷器;14一除焦油器;15一脱硫箱;16一空气鼓风机;17一烟气引风机;18一煤气鼓风机图1.3DG法褐煤热解干馏工艺流程图大连理工大学开发的DG工艺主要由煤干燥及提升、半焦流化燃烧及提升、煤焦混合、煤干馏、焦油及煤气的回收系统等部分组成,其工艺流程如图3所示。

将小于6 mm的粉煤与用作热载体的半焦在螺旋式混合器中混合,煤焦混合物被送入干馏反应器完成干馏反应。

热解半焦在提升过程中加热,通过半焦储槽后进入反应器循环使用。

所用原料为灰分17%~32%、热值4500 kcal/kg的低质褐煤,生产热值为16~18 MJ/m3的中热值煤气,同时获得干煤量30%~40%的半焦和2%~3%的优质低温焦油。

在10 kg/h的连续装置上完成了20余种褐煤和油页岩的固体热载体快速热解实验的基础上[15],于1993年在平庄建成了处理褐煤的能力为150 t/d的固体热载体热解的工业试验装置[16]。

但半焦细粒子与重质焦油在旋风分离器内壁凝集等技术问题并未彻底解决,该工艺没有进行后续开发。

5.下行床煤拔头工艺['9〕。

根据郭慕孙院士提出的煤拔头理念,中国科学院过程工程研究所王杰广等建立了一套下行床煤拔头工艺试验装置。

在该装置上进行了以内蒙古霍林河褐煤为原料,普通河砂为固体热载体,给煤量为8kg/h的热态试验。

考察了反应温度和煤粉粒径对气、液、固体产品产率分布和液体组成的影响规律。

结果表明,在实验温度范围内,随着温度的升高,气体和液体产品的产率增加;液体产率随粒径的增大而降低.当反应温度为660℃、煤粉粒径小于0.28mm、加料率为4.7kg/h时,轻质焦油(焦油中的正己烷可溶物)的产率可达7.5%一wt,其中酚类占57.1%,粗汽油(脂肪烃类)占12.9%,芳香烃占21.4%,极性组分和其他组分占8.6%。

实验表明,下行床中气体和固体具有沿重力场并流向下流动的特点,是适合煤拔头工艺的比较理想的反应器。

1一加料装置;2一混合器;3一提升管;4一下行床;5一气固快速分离器;6一高温过滤器;7一急冷器;8一返料器;9一气固分离器;10一热载体料仓;11一高温固体料阀图1.4煤拔头工艺流程图1.3.1.2单床及多床热解工艺1.澳大利亚cSIRo流化床快速热解工艺[50]。

该工艺属于中温闪速裂解(反应时间小于1s)。

工艺中以气固两相流为热载体,反应区处于流化床运行。

固体载体为0.3-1.0mm热砂,热解煤粒径<200um,经过氮气流化和水冷却后进入热解反应器,反应器的热量由外部电热器提供。

热解焦油气经350℃保温的旋风分离器分离后冷却捕集。

采用LoyYang褐煤(灰分<0.7%)进行试验的最大焦油产率23%(580℃),为葛金分析焦油产率的150%,焦油在70℃时为普通流体状态。

从试验产品看,该工艺的热解效率非常高。

图1.5CSIRO流化床快速热解工艺流程图2日本煤粉快速热解技术[5']。

该技术采取中温加压方式进行煤的热解。

热解燃料为煤粉,粒径小于740um的颗粒占燃料质量的80%。

热解段温度为600一950℃,压力0.3MPa,煤粉在数秒内完成热解;在半焦气化段,一部分热解半焦在1500一1650℃和0.3MPa的高温高压条件下与氧气和水蒸气发生气化反应,为热解提供热量。

根据两种褐煤的热解试验结果,其半焦产率为45%~65%,煤气产率为25%~40%,含水焦油产率为10%~15%。

该工艺中将热解与气化反应集中在同一反应器中的不同阶段,节约了空间,使设备结构紧凑,但加压条件需要额外附加设备和成本。

图1.7日本快速煤粉热解工艺流程图3.COED快速热解工艺[52】。

该工艺显著特点为分级热解和负压运行。

该工艺流程为:破碎至3.2mm以下的煤颗粒进入一级反应器中,并被来自于工艺末端产生的不含氧废气加热至320℃,煤颗粒在其中完成脱水过程,并产生一部分焦油;经过初步热解的煤颗粒进入二级反应器,被来自三级反应器的热解煤气与部分循环焦加热至450℃,进一步热解并析出主要的热解产物,即大部分焦油蒸汽与部分煤气。

热解产物经过冷却分离得到煤气与焦油。

煤气经过净化后得到H2S和产品气,部分煤气经过蒸汽重整得到H2。

焦油经过过滤后经过加氢重整得到原油。

热解后的半焦进入三级反应器并被四级反应器产生的高温气体加热至540℃。

半焦在此进一步热解,析出大部分煤气与部分焦油蒸汽。

剩余的半焦进入第四级反应器,与吹入的氧和水蒸气发生气化燃烧反应,产生高温煤气,用于提供整个工艺所需热量。

未反应的半焦作为产物从四级反应器排出。

反应器内处于低压环境,压力仅为42.7~70.9kPa。

反应器数目需要根据煤种的粘结性进行增减.图1.8 COED快速热解工艺流程图3.2其他方式热解工艺1.美国Toscoal低温煤热解工艺[[52]。

该工艺最显著的特点是采用瓷球作为固体热载体进行热解。

为了使瓷球能够充分和煤混合,热解室采用了转炉结构。

该工艺主要目的在于改善煤的品质,同时制取部分高价值气液产品。

热解室温度约600℃,常压运行,采用一种分离筛装置分离半焦和瓷球。