乙醇水精馏塔顶全凝器设计方案

- 格式:doc

- 大小:427.00 KB

- 文档页数:14

符号说明:英文字母Aa---- 塔板的开孔区面积,m2A f---- 降液管的截面积, m2A T----塔的截面积 mC----负荷因子无因次C20----表面张力为20mN/m的负荷因子d o----阀孔直径D----塔径e v----液沫夹带量 kg液/kg气E T----总板效率R----回流比R min----最小回流比M----平均摩尔质量 kg/kmolt m----平均温度℃g----重力加速度 9.81m/s2F----阀孔气相动能因子 kg1/2/(s.m1/2)h l----进口堰与降液管间的水平距离 mh c----与干板压降相当的液柱高度 mh f----塔板上鼓层高度 mh L----板上清液层高度 mh1----与板上液层阻力相当的液注高度 m ho----降液管底隙高度 mh ow----堰上液层高度 mh W----溢流堰高度 mh P----与克服表面张力的压降相当的液注高度 mH-----浮阀塔高度 mH B----塔底空间高度 mH d----降液管内清液层高度 mH D----塔顶空间高度 mH F----进料板处塔板间距 m H T·----人孔处塔板间距 mH T----塔板间距 ml W----堰长 mLs----液体体积流量 m3/sN----阀孔数目P----操作压力 KPa△P---压力降 KPa△Pp---气体通过每层筛的压降 KPa N T----理论板层数u----空塔气速 m/sV s----气体体积流量 m3/sW c----边缘无效区宽度 mW d----弓形降液管宽度 mW s ----破沫区宽度 m希腊字母θ----液体在降液管内停留的时间 s υ----粘度 mPa.sρ----密度 kg/m3σ----表面张力N/mφ----开孔率无因次X`----质量分率无因次下标Max---- 最大的Min ---- 最小的L---- 液相的V---- 气相的m----精馏段n-----提馏段D----塔顶F-----进料板W----塔釜一、概述乙醇~水是工业上最常见的溶剂,也是非常重要的化工原料之一,是无色、无毒、无致癌性、污染性和腐蚀性小的液体混合物。

乙醇和水的精馏塔设计精馏是一种分离液体混合物中组分的常用方法,可通过蒸馏分离甲醇和水的混合物。

对于乙醇和水的精馏塔设计,需要考虑一系列参数和流程,包括进料组成、操作压力、图形塔塔板、冷凝器设计、降低能量消耗等。

以下是一个基本的乙醇和水的精馏塔设计方案。

1.塔板设计在乙醇和水的精馏塔设计中,决定了塔板数的重要参数是所需的乙醇纯度。

一般来说,纯度要求越高,所需的塔板数就越多。

可使用的常用塔板设计方法有McCabe-Thiele方法和Ponchon-Savarit方法。

2.冷凝器设计冷凝器用于冷凝乙醇蒸汽,使其凝结成液体后下降到下部分的收集器中。

冷凝器设计需要考虑的重要参数包括进料温度、出料温度、乙醇和水的蒸汽压力和流量等。

一般来说,选择多管冷凝器比单管冷凝器更适合于高效的冷凝过程。

3.降低能量消耗乙醇和水的精馏过程中,能量消耗是一个重要的考虑因素。

为了降低能量消耗,可以引入热回收系统,如热交换器,将高温的废气中的热能回收使用。

此外,也可以考虑采用较低的操作压力,通过降低汽化温度来减少所需的加热能量。

4.控制塔板温度在乙醇和水的精馏塔设计中,控制各个塔板的温度非常重要,以确保塔板能够正常工作。

一种常见的温度控制方法是在塔板上设置温度传感器,并通过自动化控制系统调节冷凝器的冷却剂流量来控制塔板温度。

5.回流比的选择回流比是决定乙醇和水精馏塔效率的重要因素。

回流比的选择应根据塔板的数量、损失和乙醇纯度等因素来合理决定。

一般来说,较高的回流比可以提高纯度,但同时也会增加能源消耗。

6.热平衡以上是一个基本的乙醇和水的精馏塔设计方案。

根据实际情况和具体需求,还需要根据实际的进料组成、产量、纯度和环境要求等因素进行调整。

第4组(乙醇-水精馏塔顶产品全凝器的设计)乙醇-水精馏是一种重要的分离技术,在乙醇生产过程中得到广泛应用。

在乙醇-水混合物的精馏过程中,塔顶的产品通常需要通过全凝器进行冷却和凝结,以便得到高纯度的乙醇产品。

因此,全凝器的设计对于乙醇生产的质量和效率具有重要的影响。

为了设计一个高效的全凝器,需要考虑以下因素:1. 填料的选择和布置填料的选择和布置对于全凝器的效率和压降有很大的影响。

常见的填料类型有网状填料、环形填料和泡沫塑料填料等。

其中,泡沫塑料填料具有较低的压降和大的表面积,因此在全凝器中的应用较为广泛。

填料的布置方式也会影响全凝器的效率。

一般来说,填料的布置应足够紧密,以便使气体和液体充分接触,从而加速凝结和冷却过程。

2. 气液分布器的设计气液分布器是一种用于将液体均匀分布到整个填料层的设备。

在全凝器中,气液分布器通常位于填料层的下部,并负责将待处理的气体和液体分别送入填料层。

为了提高全凝器的效率,气液分布器的设计应足够合理。

一般来说,气液分布器应具有足够的流量和压降,以便将气体和液体均匀地输送到填料层中,并充分接触。

此外,气液分布器的设计应考虑到易维护和清洁等因素,以方便全凝器的日常维护和保养。

3. 风机和冷却器的选型风机和冷却器对于全凝器的效率和功能也有重要的影响。

一般来说,全凝器的顶端需要安装一个风机,以便将凝结的乙醇和水蒸汽吸入全凝器中;同时,还需要选择一个合适的冷却器,以便将吸入的乙醇和水蒸汽冷却并凝结。

为了保证全凝器的效率,风机和冷却器的选型应足够科学合理。

一般来说,需要选择具备足够的风量和冷却能力的设备,并结合实际工艺要求进行选型。

此外,为了保证全凝器的可靠性和稳定性,也需要注意设备的质量和耐久性等因素。

4. 其他因素除了上述因素外,全凝器的设计还需要考虑到其他诸如安全、易操作、易清洗等因素。

例如,全凝器的设计应考虑到易于清洗和保养,以便方便操作和维护;同时,全凝器的设计也应兼顾安全性,例如应使用具备耐腐蚀和防爆等性能的材料,以防止发生意外事故。

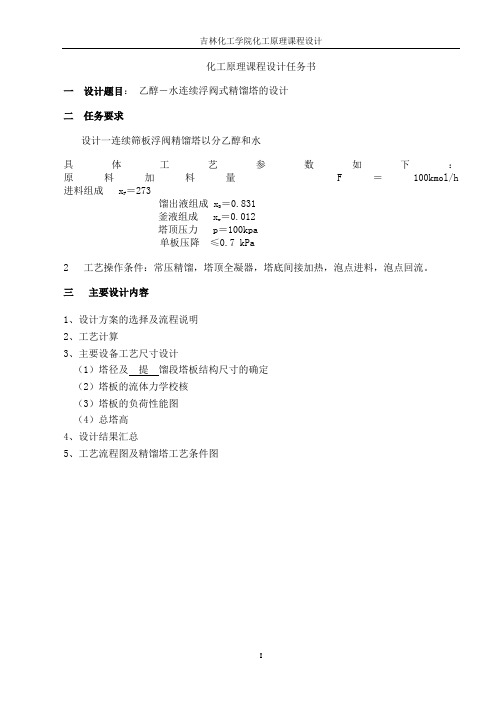

化工原理课程设计任务书一设计题目:乙醇-水连续浮阀式精馏塔的设计二任务要求设计一连续筛板浮阀精馏塔以分乙醇和水具体工艺参数如下:原料加料量F=100kmol/h =273进料组成 xF馏出液组成 x=0.831D=0.012釜液组成 xw塔顶压力 p=100kpa单板压降≤0.7 kPa2 工艺操作条件:常压精馏,塔顶全凝器,塔底间接加热,泡点进料,泡点回流。

三主要设计内容1、设计方案的选择及流程说明2、工艺计算3、主要设备工艺尺寸设计(1)塔径及提馏段塔板结构尺寸的确定(2)塔板的流体力学校核(3)塔板的负荷性能图(4)总塔高4、设计结果汇总5、工艺流程图及精馏塔工艺条件图目录化工原理课程设计任务书.............................. 错误!未定义书签。

摘要 (Ⅳ)第一章前言......................................... 错误!未定义书签。

1.1精馏原理及其在化工生产上的应用 (1)1.2精馏塔对塔设备的要求 (1)1.3常用板式塔类型及本设计的选型 (1)1.4本设计所选塔的特性 (1)第二章流程的确定和说明 (3)2.1设计思路 (3)2.2设计流程 (3)第三章精馏塔的工艺计算 (4)3.1物料衡算 (4)3.1.1原料液及塔顶,塔底产品的摩尔分率 (4)3.1.2物料衡算 (4)3.2回流比的确定 (5)3.2.1平均相对挥发度的计算 (5)3.2.2最小回流比的确定 (6)3.3板数的确定 (6)3.3.1精馏塔的气液相负荷 (6)3.3.2精馏段与提馏段操作线方程 (6)3.3.3逐板法确定理论板数及进料位置 (6)3.3.4全塔效率 (8)3.4精馏塔的工艺条件及有关物性数据的计算 (8)3.4.1操作温度的计算 (8)3.4.2操作压强 (9)3.4.3塔内各段气液两相的平均分子量 (10)3.4.4精馏塔各组分的密度 (12)3.4.5液体表面张力的计算 (15)3.4.6液体平均粘度的计算 (15)3.4.7气液负荷计算 (16)3.5精馏塔的塔体工艺尺寸计算 (16)3.5.1塔径的计算 ............................................. 错误!未定义书签。

-目录一.设计任务书 (2)二.计算1.工艺流程及草图 (3)2.精馏塔的物料衡算 (3)3.塔顶温度的计算 (4)4.塔板数的确定 (6)换热器的设计三.1.初选换热器的选型 (8)2.工艺流程及草图说明 (9)3.工艺计算及主体设备设计 (9)4.初选换热器的规格 (10)5.换热器的核算 (11)6.传热管排列和分程方法 (13)7.辅助设备的设计 (17)四.换热器这要结构及尺寸和计算结果表1.计算结果表2.CAD绘制设备辅助图五.结论六.符号说明七.参考文献1第一章任务书1.1 化工原理课程设计任务书一、设计题目:A:乙醇—水精馏塔顶产品冷凝器的设计二、原始数据:1、年处理产量:9万吨2、原料液温度:30℃3、原料液浓度(乙醇质量百分数):38%4、产品浓度:塔顶乙醇含量不小于95%;塔底乙醇含量不大于0.5%(乙醇质量百分数)5、精馏塔顶压强:4kpa(表压)6、塔顶采用全凝器,泡点回流。

7、冷却水温度:入口温度25℃2(表压)、饱和水蒸汽压力:3kgf/cm85Pa ≤100.7 kPa ≤;换热器:允许压降9、塔:单板压降10、设备形式:换热器——列管式换热器11、厂址:12:每年按320天运行,每天按24小时计三、设计内容A:1、设计方案简介:对确定的工艺流程及换热器型式进行简要论述;2、换热器的工艺计算:确定换热器的传热面积;3、换热器的主要结构尺寸设计;4、主要辅助设备选型;四、设计成果1、设计说明书一份。

内容包括:①目录;②设计题目及原始数据(任务书);③设计方案的说明和论证;④设计过程的有关计算和数据汇总;2⑤主体设备设计计算及说明;⑥附属设备的选择⑦参考文献;⑧后记及其它。

对设计过程的评述和有关问题讨论。

2、设计图及其他B:①工艺流程图、冷凝器装备图各一张。

五、设计时间安排:2周六、班级与分组说明:1、人数:2011化工共16人。

分组:每2人为一小组,共8个小组。

2、任务说明:①每小组中甲、乙两同学共同完成流程选择和物料衡算之后,再分别按照A、B 设计任务完成设计,其中B组所用原始数据同A组或以A组所求相关数据作为原始数据。

符号说明:英文字母Aa---- 塔板的开孔区面积,m2A f---- 降液管的截面积,m2A T----塔的截面积mC----负荷因子无因次C20----表面X力为20mN/m的负荷因子d o----阀孔直径D----塔径e v----液沫夹带量kg液/kg气E T----总板效率R----回流比R min----最小回流比M----平均摩尔质量kg/kmolt m----平均温度℃g----重力加速度9.81m/s2F----阀孔气相动能因子kg1/2/(s.m1/2)h l----进口堰与降液管间的水平距离mh c----与干板压降相当的液柱高度mh f----塔板上鼓层高度mh L----板上清液层高度mh1----与板上液层阻力相当的液注高度m ho----降液管底隙高度mh ow----堰上液层高度mh W----溢流堰高度mh P----与克服表面X力的压降相当的液注高度mH-----浮阀塔高度mH B----塔底空间高度mH d----降液管内清液层高度mH D----塔顶空间高度mH F----进料板处塔板间距m H T·----人孔处塔板间距mH T----塔板间距ml W----堰长mLs----液体体积流量m3/sN----阀孔数目P----操作压力KPa△P---压力降KPa△Pp---气体通过每层筛的压降KPa N T----理论板层数u----空塔气速m/sV s----气体体积流量m3/sW c----边缘无效区宽度mW d----弓形降液管宽度mW s ----破沫区宽度m希腊字母θ----液体在降液管内停留的时间s υ----粘度mPa.sρ----密度kg/m3σ----表面X力N/mφ----开孔率无因次X`----质量分率无因次下标Max---- 最大的Min ---- 最小的L---- 液相的V---- 气相的m----精馏段n-----提馏段D----塔顶F-----进料板W----塔釜一、概述乙醇~水是工业上最常见的溶剂,也是非常重要的化工原料之一,是无色、无毒、无致癌性、污染性和腐蚀性小的液体混合物。

化工工艺课程设计前言课程设计是化工原理课程教学中综合性和实际性较强的教学环节。

它要求学生利用课程理论知识,进行融会贯通的独立思考,在规定时间内完成指定的化工设计任务,是使学生体察工程实际问题复杂性的初次尝试,培养了学生分析和解决工程实际问题的能力。

同时,通过课程设计,还可以使学生树立正确的设计思想,培养实事求是,严肃认真,高度负责的工作态度。

本次课程设计为乙醇—水精馏塔塔顶产品冷凝器设计,要求设计一台冷凝器,将精馏塔顶乙醇—水气相产品全部冷凝。

设计任务包括:一、设计计算初选冷凝器结构二、传热计算(一)压降计算(二)冷凝器计算三、结构设计我们选用的冷凝器为卧式冷凝器,传热系数较高,不易积气,检修和安装方便,为减薄液膜厚度,安装时应有1/100左右坡度。

设计选用的列管换热器类型为固定管板式。

列管换热器是较典型的换热设备,在工业中应用已有悠久历史,具有易制造、成本低、处理能力大、换热表面情况较方便、可供选用的结构材料广阔、适应性强、可用于调温调压场合等优点。

在工艺计算过程中,由于选取K0不当或其他条件选取不当,造成在校核时K0不符合要求。

在重新选取K0的同时,改变了其他的条件,如:n,L等,经过二次校核达到了预期的目的。

最后在结构设计中考虑到合理经济,进行了零部件的设计与选用,使换热器完全发挥其作用。

由于缺乏实际操作经验,我们的设计的产品可能存在某些发面的不足,希望指导老师给予建议和批评。

同时感谢指导老师和参考文献作者对我们本次设计任务的支持和帮助。

第二章概述冷凝的目的在化学工业中,经常需要将气体混合物中的各个组分加以分离,其目的是:(1)回收或捕获气体混合物中的有用物质,以制取产品;(2)除去工艺气体中的有害成分,使气体净化,以便进一步加工处理,或除去工业放空尾气的有害物质,以免污大气。

气体和混合物的分离,往往是根据混合物各组分间某种物理性质和化学性质的差异来进行的。

根据不同性质上的差异,可以开发出不同的分离方法,冷凝操作仅为其中之一,它是根据混合物各组分沸点不同而达到分离的目的的。

年产1.5万吨乙醇——水精馏塔塔顶全凝器的工艺设计年产1.5万吨乙醇--水精馏塔塔顶全凝器的工艺设计目录摘要 (4)化工原理课程设计任务书 (5)1. 确定设计方案 (7)1.1 选择列管换热器的类型 (7)1.2 选择冷却剂的类型和进出口温度 (7)1.2.1冷却剂的类型 (7)1.2.2进出口温度: (7)1.3 查阅介质的物性数据 (8)1.3.1 水的物性数据 (8)1.3.2 乙醇的物性数据 (8)1.4 选择冷热流体流动的空间及流速 (9)1.4.1 冷热流体流动空间的选择: (9)1.4.2冷热流体流动的流速: (10)2. 估算换热器的传热面积S (11)2.1 计算热负荷Q (11)2.2 计算平均温度 (11)2.3 估算换热面积 (12)3. 初选换热器规格 (12)4. 校核换热器的传热面积 (12)4.1 换热器的实际换热面积 (12)4.2 校核总传热系数 (13)α (13)4.2.1计算管程对流传热系数iα (13)4.2.2计算壳程对流传热系数4.2.3确定污垢热阻 (14)4.2.4总传热系数K0 (14)4.2.5核算壁温与冷凝器流型 (14)5. 计算压降 (15)5.1 计算管程压降 (15)6. 管程和壳程的管口设计 (16)6.1 冷流体进出口接管直径计算 (16)6.2 热流体进出口管直径计算 (17)6.2.1进口直径计算 (17)6.2.2出口直径计算 (17)7. 其他主要附件 (17)7.1 折流挡板 (17)7.2 拉杆、定距管 (18)7.3 防冲挡板 (19)7.4 换热管 (19)7.5 法兰和管板 (20)7.6 垫片 (20)8. 换热器主要工艺结构尺寸和计算结果一览表 (20)9. 结束语 (21)符号说明 (22)参考文献 (25)摘要全凝器是工业生产过程热量传递中应用较为广泛的一种换热器,在精馏塔塔顶的工艺设计中尤为常见。

化工原理课程设计设计题目乙醇-水筛板精馏塔设计学生姓名学号班级指导教师设计时间完成时间 2化工原理课程设计任务书(一)设计题目:乙醇-水筛板精馏塔设计(二)设计任务完成精馏塔工艺优化设计、精馏塔结构优化设计以及有关附属设备的设计和选用,绘制带控制点的工艺流程图、精馏塔工艺条件图,并编制工艺设计说明书。

年产量:10000t ;原料液浓度:40% (乙醇质量分数);产品浓度:93% (乙醇质量分数);乙醇回收率:99% 。

(三)操作条件1.塔顶压强4 kPa(表压);2.进料热状况,泡点进料;3.塔顶全凝器,泡点回流,回流比R=(1.1~2.0)R min;4.塔釜加热蒸汽压力245 KPa(表压);5.单板压降不大于0.7 kPa;6.塔板类型筛板塔;7.工作日每年330天,每天24h连续运行;8.厂址:徐州地区。

(四)设计内容1.精馏塔的物料衡算;2.塔板数的确定;3.精馏塔的工艺条件及有关物性数据的计算;4.精馏塔的塔体工艺尺寸计算;5.塔板主要工艺尺寸的计算;6.塔板的流体力学验算;7.塔板负荷性能图;8.精馏塔接管尺寸计算,附属设备的确定;9.绘制带控制点工艺流程图(A2)、精馏塔工艺条件图(A2);10.符号说明;11.对设计过程的评述和有关问题的讨论;12.参考文献。

摘要精馏塔是进行精馏的一种塔式气液接触装置,又称为蒸馏塔。

有板式塔与填料塔两种主要类型。

根据操作方式又可以分为连续精馏塔与间歇精馏塔。

化工生产常需进行液体混合物的分离以达到提纯或回收有用组分的目的,精馏操作在化工、石油化工、轻工等工业生产中占有重要的地位。

为此,掌握气液平衡关系,熟悉各种塔形的操作特性,对选择、设计和分析分离过程中的各种参数是非常重要的。

在本设计中我使用了筛板塔,筛板塔的突出优点是结构简单、造价低。

当有合理的设计和适当的操作,筛板塔能满足分离要求的操作弹性,而且效率高。

精馏是最常用的分离液液混合物方式之一,是组成化工生产过程的主要单元操作,也是典型的化工操作设备之一。

10万吨乙醇水精馏塔顶产品冷凝器的工艺设计一、前言本文将详细介绍10万吨乙醇水精馏塔顶产品冷凝器的工艺设计方案。

该方案采用了先进的技术和设备,能够有效地提高生产效率和产品质量。

二、工艺流程1. 原料准备:将乙醇水混合物加入精馏塔中。

2. 精馏过程:在精馏塔内进行分离,得到乙醇和水的纯度较高的分离液。

3. 顶部冷凝:将分离液从顶部出口输送至冷凝器中进行冷却,使其变成液态。

4. 分离收集:将冷凝后的乙醇和水分别收集起来,作为成品使用或者进行下一步处理。

三、工艺参数1. 精馏温度:85-90℃2. 冷凝温度:-10℃3. 冷却剂流量:2000L/min4. 分离效率:>99%四、设备选型1. 精馏塔:采用不锈钢材质,容积为100m³。

2. 冷凝器:采用管壳式结构,冷却面积为200m²。

3. 冷却剂循环泵:采用自吸式离心泵,流量为2000L/min。

4. 收集罐:采用不锈钢材质,容积为50m³。

五、工艺优化1. 采用先进的精馏塔设计,增加分离效率。

2. 选用高效的冷凝器,提高冷却效果。

3. 优化冷却剂循环系统,确保稳定的流量和温度。

4. 增加收集罐容积,避免过多的停机时间。

六、安全措施1. 精馏塔内部设置压力传感器和温度传感器,确保设备运行安全。

2. 冷凝器内部设置液位传感器和温度传感器,及时监测液位和温度变化。

3. 安装防爆门和防爆灯等设备,确保生产过程中的安全性。

七、结论本文详细介绍了10万吨乙醇水精馏塔顶产品冷凝器的工艺设计方案。

该方案采用了先进的技术和设备,并做出了相应的优化措施,能够有效地提高生产效率和产品质量。

同时,本文还阐述了相关的安全措施,确保生产过程中的安全性。

乙醇水精馏塔顶全凝器设计方案1.设计方案简介1.1确定设计方案1.1.1换热器的选型两流体温度变化情况:塔顶热流体(乙醇蒸汽)进口温度75o C,出口温度65o C。

(过程中有相变)根据地区全年平均温度030,取冷流体(循环水)进口温度25o C,而冷却水的出口温度一般不高于50~60,以避免大量结垢且两端温差不小于5C0,所以取出口温度35°C,该换热器用循环冷却水冷凝,冬季操作时进口温度会降低,考虑到这一因素,估计该换热器的管壁温和壳体壁温之差较大,因此初步确定选用带膨胀节的固定管板式换热器。

1.1.2流动空间安排、管径及流速的确定虽然冷却水较易结垢,但乙醇易挥发、易爆炸走壳程不易漏,虽然流速太低将会加快污垢的增长速度使换热器的热流量下降,但工业生产都是先从安全稳定角度考虑的,所以总体考虑冷却水应该走管程,乙醇蒸汽走壳程冷凝,取管径为Φ19mm2⨯mm的碳钢管,管流速为0.97m/s。

1.2确定流体的定性温度、物性数据根据精馏塔物料衡算得X=0.991,可知液相中乙醇摩尔分数占99.1%。

D表1 乙醇——水溶液平衡数据表壳程甲醇蒸汽的定性温度为T=75652+=70℃管程冷却水的定性温度为t=25352+=30℃表2 流体物性数据2.工艺流程草图及其说明乙醇图1 冷凝器流程草图如图所示,首先由A 设备—精馏塔上升的甲醇蒸汽作为进料,从1号接管进入B 设备—换热器,再从2号接管流出进入C 设备—冷凝液储槽,其中循环水从3号接管进入再从4号接管出来,到达冷凝液储槽的冷凝液,一部分作回流液回流,另一部分经冷却后为产品,整个工艺流程大体是这样。

3.工艺计算及主体设备设计3.1计算总传热系数3.1.1计算热负荷Q因为单位产量是D` =4000kg/hM D 460.991=⨯180.00945.7+⨯=kg/kmolD=400087.52kmol /h 45.7= 由精馏塔设计计算得最小回流比R 76.0min =,取R=1.5R m in =0.7614.15.1=⨯, 则乙醇蒸汽进量 V=RD+D=1.14⨯87.52+87.52=187.29kmol/h 则 W =h 187.29468615.34kg /h ⨯=查700C 时,乙醇r 1=925KJ /kg (化学化工物性数据手册有机卷)水r 2=125.7KJ/kg (化工原理上册)由物料衡算得蒸汽中乙醇占99.1%,水蒸气占0.9%∴r I =i i R X ∑=9250.99123310.009⨯+⨯=937.7KJ/kg ∴6h Q r 2.39937.7 2.2410w W I ==⨯=⨯3.1.2平均传热温差先按纯逆流算01t 652540C ∆=-= 02t 753540C ∆=-=012mt t t 40C 2+∆∆∆==‘3.1.3 冷却水用量W c 2Q 224017.8kg /s r 125.7=== 3.1.4 计算总传热系数K要知道传热系数K ,首先得计算对流传热系数01αα, 管程对流传热系数Re i =4i i 3d u 0.0150.97995.7 1.81100.800710ρμ-⨯⨯==⨯⨯P 41.5618.0108007.01017.4C 33p r =⨯⨯⨯==-λμ4.0r8.0e ii d 023.0P R λα==0.02340.80.4200.6181.8110 5.414743w /m C 0.015⨯⨯=⋅()()() 壳程传热系数先假定一个壳程对流传热系数30000=α)(m /w 02C ⋅ 污垢热阻R si =3.44410-⨯ m 2·℃/W (化工原理课程表2-6) R so =0 (蒸汽侧热阻很小可忽略) 管壁的导热系数 λ=45W/(m ·℃)WR K 885154060191519000344.0174519002.0300011d d d d d d 11ii 0i 0si m w 000=⨯+⨯+⨯⨯+=+++=αλδα3.2计算传热面积S'=60Q 2.241063.388540m K t ⨯==∆⨯(m 2)考虑15%面积裕度,则S=1.15S '=1.15263.373(m ⨯≈)3.3工艺结构尺寸3.3.1管程数和传热管数依据传热管径和流速确定单程传热管数n =2217.8995.71050.7850.0150.974i Vd uπ=≈⨯⨯(根) 按单程管计算,所需的传热管长度为L=7311.653.140.019105o S d n π==⨯⨯(m ) 按单程管设计,传热管过长,宜采用多管程结构。

现取传热管长l=6m ,则该换热器管程数为N p =11.6526L l =≈(管程) 传热管总根数N=N n p ⨯=2210105=⨯(根) 3.3.2传热管排列和分程方法采用组合排列法,即每程均按正三角形排列,隔板两侧采用正方形排列。

取管心距t=1.25d o ,则t=1.25×19=23.75)(mm 24≈ 横过管束中心线的管数n c =1.19N =1.19(根)182.17210≈=3.3.3壳体径采用多管程结构,取管板利用率η=0.71,则壳体径为D=1.05t η/N=1.05×24mm 43371.0210= 圆整可得D 450mm ≈ 3.3.4折流板采用弓形折流板,取弓形折流板圆缺高度为壳体径的25%,则切去的圆缺高度为h=0.25×450=112.5,故可取h=113mm取折流板间距B=0.8DB=0.8360mm 450=⨯ 圆整得400mm 折流板数N B =1-传热管长折流板间距折流板圆缺面水平装置。

3.4换热器核算3.4.1热量核算(1) 对圆缺形折流板,可采用克恩公式αo =0.551/30.140.36Re Pr ()oo o ewd λμμ当量直径,由正三角形排列得d e =22)24o od d ππ-=壳程流通截面积S o =BD (1-od t)=0.4×0.45⨯(1-0.792)=0.0037m 2 壳程流体流速及其雷诺数分别为u o =2.39/754.20.860.0037=(m/s )Re o =30.0140.86754.20.52310-⨯⨯=⨯0.17⨯510普兰特准数Pr=2.640.5233.0020.46⨯=黏度校正(wμμ)0.14≈1 αo =0.36×0.55130.4617000 3.00236210.014⨯⨯= W/(m 2·℃) (2) 管程对流传热系数αi =0.023(iid λ)Re 0.8Pr 0.4 管程流通截面积S i =0.785×0.01522m 0185.0105=⨯管程流体流速u i =17.8995.70.0185=0.97m/sRe=430.0150.97995.7 1.81100.800710-⨯⨯=⨯⨯ 普兰特准数P 41.5618.0108007.01017.433r =⨯⨯⨯=- αi =0.023×40.80.40.618 1.8110 5.410.015⨯⨯⨯=() 4743W/(m 2·℃)(3)传热系数Koso i o i o si i i o R d bd d d R d d K αλα11++++=119190.0021910.0003444743151545153621=⨯+⨯++⨯⨯=966W(4)校核有效平均温差 2111t t 40200.345t 7820P T --===-- R=122178620.8t t 4020T T --==-- (5)计算传热面积SS=6Q 2.24105896640m K t ⨯==∆⨯(m 2)该换热器的实际传热面积S pS p =πd o L(N-n c )=3.14×0.0197.68182106=-⨯⨯)((m 2)该换热器的面积裕度为H=p S S S-×100%=%4.18%10058587.68=⨯- 传热面积裕度合适,该换热器能够完成生产任务。

3.4.2计算流动阻力 (1)管程流动阻力∆∑P i =(ΔP 1 + ΔP 2 )F t N s N pN s =1,N p =2,F t =1.5ΔP 1 =λi (l d )(22u ρ),ΔP 2 =3(22u ρ)由Re=1.81410⨯,取碳钢管壁粗糙度mm 2.0=ε,传热管相对粗糙度152.0d i=ε,查莫狄图得i λ =0.046W/(m ·℃),流速i u =0.97m/s ,ρ=995.7kg/m 3 ,所以ΔP 1 =0.046×(015.06)×(2995.70.972⨯)=8619(Pa )ΔP 2 =3×2995.70.972⨯=1405(Pa )∆∑P i =(8619+1405)×1.5×2=30072 (Pa )<101.3kPa 管程流动阻力在允许围之 (2)壳程阻力∆∑P o =(ΔP 1 '+ ΔP 2 ')F s N sN s =1,F s =1.0(可凝蒸汽取1.0)流体流经管束的阻力 ΔP 1 '=Ff o n c (N B +1)(22o u ρ)F=0.5 , f 0=5Re 0-0.228= 550.22810-⨯⨯=(0.17)0.543, n c =18(根) ,N B =14,u o =0.86m/sΔP 1 '=0.5×0..543×18×(14+1)×(2754.20.862⨯)=20445(Pa )流体流过折流板缺口的阻力ΔP 2 '=N B (3.5-D 2h)(22o u ρ)h=0.113m, D=0.45mΔP 2 '=14×(3.5-45.0113.02⨯)×(2754.20.862⨯)=11705(Pa )∴总阻力∑∆oP =20445+11705=32150(Pa )<101.3kPa壳程流动阻力也比较适宜4.辅助设备的计算及选型接管壳程流体进出口接管:取甲醇蒸汽流速为0.95m/s ,则接管径0.065==(m ) 取标准管径为65mm管程流体进出口接管:取接管循环水流速为u=1.5m/s ,则接管径为0.082=(m )取标准管径为85mm5.换热器主要结构尺寸和计算结果表 3换热器主要结构尺寸和计算结果6. CAD绘制设备附属图(见附图)结论经过设计计算,以及相关的核算过程。