布洛芬制备方法总结

- 格式:doc

- 大小:252.50 KB

- 文档页数:4

布洛芬合成路线综述姓名:XXX 班级:制药XXX班学号:XXX【摘要】布洛芬(C12H18O2)又名异丁苯丙酸,芳基丙酸类非甾体抗炎药物,本品为白色晶体性粉末,有异臭,无味。

不溶与水,易溶于乙醇、乙醚三氯甲烷基丙酮,易溶于氢氧化钠及碳酸钠溶液中。

布洛芬具有抗炎、镇痛、解热作用,适用于治疗风湿性关节炎、类风湿性关节炎、骨关节炎、强直性脊椎炎和神经炎等。

布洛芬的基本机构为笨环,苯环上含有异丁基与α-甲基乙酸。

作为新一代非甾体消炎镇痛药物,具有比阿司匹林更强的解热、消炎和镇痛作用,副作用则比阿司匹林小得多。

【关键词】布洛芬抗炎镇痛解热非甾体消炎镇痛药物合成路线【前言】1964 年英国的 Nicholson 等人最早合成了布洛芬,其他各国也逐渐对布洛芬展开研究,英国的布茨药厂首先获得专利权并投入生产。

在最初的生产过程中,由于生产工艺落后,导致布洛芬的生产成本高,产量低,企业规模受到很大限制。

直到20世纪80年代后期,随着羧基化法和1,2-转位法等布洛芬新工艺的出现,布洛芬的生产成本大大降低,企业的规模也越来越大。

目前,德国的巴斯夫公司,美国的Albemarle 公司和乙基公司都具有庞大的生产规模。

他们分别具有自己的核心技术,选择合适的工艺,从而具有经济效益和规模优势。

近十多年来,由于政府扶持,印度的医药工业发展迅速。

印度的 Sumitra 公司和 Cheminor 公司的生产规模也达到上述西方国家大公司的水平,而且由于印度的劳动力价格低廉,使得生产成本较低。

印度低价格的布洛芬大量出口,大大冲击了全球的布洛芬市场。

【研究现状】对于布洛芬这种医药结晶产品而言,质量的好坏对产品能否在国际市场竞争中占据有利地位往往起着重要的作用。

目前,国内布洛芬同国外同类产品相比存在着晶形不好、颗粒不均匀等质量方面的差距。

国内生产企业所使用的落后结晶技术与设备,一方面导致产品质量差,另一方面导致生产成本居高不下,使得国内布洛芬产品难以与国外产品相竞争,导致在国内市场和中国外的布洛芬产品占主导地位,如中美史可公司的布洛芬制剂占据了中国的70%的市场份额。

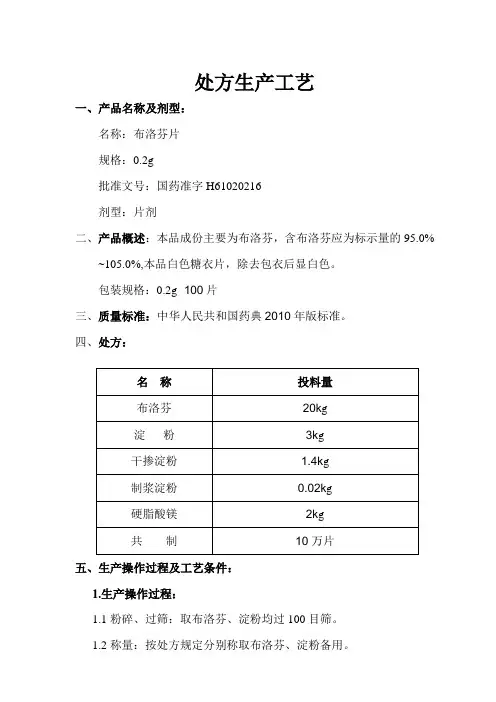

处方生产工艺一、产品名称及剂型:名称:布洛芬片规格:0.2g批准文号:国药准字H61020216剂型:片剂二、产品概述:本品成份主要为布洛芬,含布洛芬应为标示量的95.0%~105.0%,本品白色糖衣片,除去包衣后显白色。

包装规格:0.2g×100片三、质量标准:中华人民共和国药典2010年版标准。

四、处方:名称投料量布洛芬20k g淀粉3k g干掺淀粉 1.4k g制浆淀粉0.02k g硬脂酸镁2k g共制10万片五、生产操作过程及工艺条件:1.生产操作过程:1.1粉碎、过筛:取布洛芬、淀粉均过100目筛。

1.2称量:按处方规定分别称取布洛芬、淀粉备用。

1.3 配制干燥:取已称量好的布洛芬、淀粉投入湿法制粒机内混合5分钟,加10%的淀粉浆制软材,14目尼龙筛制粒,50~60℃干燥,14目尼龙筛整粒。

1.4总混:干颗粒加入硬脂酸镁和干掺淀粉(80℃干燥8小时)置三维混合机内混合5分钟后,放置于套有塑料袋的不绣钢桶内交中转站。

1.5中间体检验:化验室取样化验合格后,计算片重交压片。

1.6压片、包衣:合格颗粒用Φ9mm深冲压片,每天15分钟检查一次片重差异。

包白色糖衣。

1.7包装:用聚乙烯塑料瓶按包装规格0.2mg×100片进行包装。

1.8质量检验:按质量标准进行全检,检验合格后入库。

2、工艺条件:2.1布洛芬、淀粉、硬脂酸镁质量应符合中国药典2010年版标准。

2.2计量器具经校验,并在使用有效期内,称量准确值达到处方投料量规定。

2.3原铺料必须过100目筛。

2.4淀粉桨使用时温度低于30℃。

2.5片子的重量差异及溶出度应符合规定。

2.6内外包装材料应符合质量标准。

2.7原铺料的粉碎、过筛、配制、干燥、混合、压片、包衣、分装均在30万级区进行,装箱、捆扎在一般生产区进行。

六、工序质量控制点:工序控制点控制项目可接受标准频次粉碎过筛原铺料外观无变色、结块等现象随时/班异物无异物随时/班细度100目随时/班配制称量品种、数量按处方逐一称量,计算正确随时/班制粒粘合剂的浓度10% 一次/班粘合剂的温度<30℃一次/班筛网14目一次/班干燥温度50~60℃随时/班颗粒水分5-7% 一次/班颗粒粒度14目一次/班总混混合时间5分钟一次/班含量测定干颗粒含量74~77% 一次/班压片素片片面取100片片面光洁,色泽均匀,五异物;缺角、松片≤2%,大于80目杂点不得有,80~100目杂点≤3%。

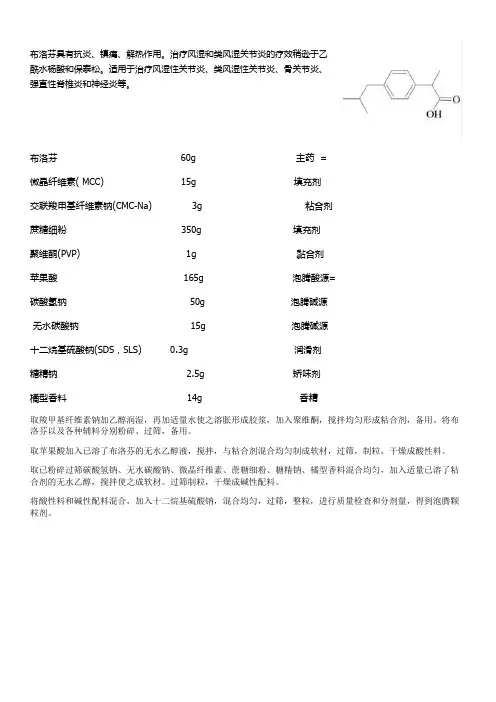

布洛芬具有抗炎、镇痛、解热作用。

治疗风湿和类风湿关节炎的疗效稍逊于乙

酰水杨酸和保泰松。

适用于治疗风湿性关节炎、类风湿性关节炎、骨关节炎、

强直性脊椎炎和神经炎等。

布洛芬 60g 主药 =

微晶纤维素( MCC) 15g 填充剂

交联羧甲基纤维素钠(CMC-Na) 3g 粘合剂

蔗糖细粉 350g 填充剂

聚维酮(PVP) 1g 黏合剂

苹果酸 165g 泡腾酸源=

碳酸氢钠 50g 泡腾碱源

无水碳酸钠 15g 泡腾碱源

十二烷基硫酸钠(SDS,SLS) 0.3g 润滑剂

糖精钠 2.5g 矫味剂

橘型香料 14g 香精

取羧甲基纤维素钠加乙醇润湿,再加适量水使之溶胀形成胶浆,加入聚维酮,搅拌均匀形成粘合剂,备用。

将布洛芬以及各种辅料分别粉碎、过筛,备用。

取苹果酸加入已溶了布洛芬的无水乙醇液,搅拌,与粘合剂混合均匀制成软材,过筛,制粒,干燥成酸性料。

取已粉碎过筛碳酸氢钠、无水碳酸钠、微晶纤维素、蔗糖细粉、糖精钠、橘型香料混合均匀,加入适量已溶了粘合剂的无水乙醇,搅拌使之成软材。

过筛制粒,干燥成碱性配料。

将酸性料和碱性配料混合,加入十二烷基硫酸钠,混合均匀,过筛,整粒,进行质量检查和分剂量,得到泡腾颗粒剂。

4布洛芬制作工艺流程

一、原料准备

布洛芬制剂中主要原料为氯化抗壮阳萎缩肌苷(Clopidogrel),备

用原料包括(单位:g):乙酰乳酸、乙酰氯羧酸、中性硬脂酸镁、滑石粉、磷酸氢钙、没食子酸钠、次甘氨酸、丙二醛、微晶纤维素、红色铁素、小苏打、微晶纤维素、碳酸钙、聚乙二醇4000、马来酸棕榈醇、甘油等

金属离子极低的水,聚乙二醇200,硬脂酸镁,硬脂酸钙,优酸乳酸钠,

柠檬酸钠,安定淀粉,棕榈醇,羟乙基淀粉,硬脂酸钠,丙二醇,硬脂酸钾,氢氧化钠。

二、配制过程

(1)将乙酰乳酸、乙酰氯羧酸和中性硬脂酸镁混合在配制槽中,加

入适量的水,用搅拌器搅拌至均匀;

(2)将滑石粉、磷酸氢钙混合,加入适量的水,调成浓稠混合液;

(3)将没食子酸钠溶于步骤(2)中所得的混合液中;

(4)将步骤(3)中所得的混合液和步骤(1)中所得的混合液混合,加入次甘氨酸和丙二醛,搅拌均匀,再加入微晶纤维素,调成悬浮液;

(5)将红色铁素溶于合适的水中,并搅拌均匀,再加入小苏打溶液;。

酮基布洛芬合成路线酮基布洛芬是一种常用的非处方药,被广泛用于缓解疼痛、退烧和消炎。

下面将介绍一种合成酮基布洛芬的路线。

以苯甲酸为起始原料,通过一系列的化学反应制备出酮基布洛芬。

具体步骤如下:步骤一:首先,将苯甲酸与氯乙酸酐反应,生成苯甲酰氯。

该反应通常在室温下进行,反应物的摩尔比为1:1。

反应方程式如下:苯甲酸 + 氯乙酸酐→ 苯甲酰氯 + 乙酸步骤二:接下来,将步骤一中得到的苯甲酰氯与甲基环丙烯酸酯反应,生成苯甲酰基甲基环丙烯酸酯。

该反应需要在惰性气氛下进行,通常在低温下进行。

反应方程式如下:苯甲酰氯 + 甲基环丙烯酸酯→ 苯甲酰基甲基环丙烯酸酯 + 氯化氢步骤三:然后,将步骤二中得到的苯甲酰基甲基环丙烯酸酯与乙醇反应,生成苯甲酸苯甲酰基酯。

该反应通常在加热条件下进行。

反应方程式如下:苯甲酰基甲基环丙烯酸酯 + 乙醇→ 苯甲酸苯甲酰基酯 + 甲基环丙烯酸乙酯步骤四:接下来,将步骤三中得到的苯甲酸苯甲酰基酯与苯胺反应,生成苯甲酸苯甲酰基苯胺。

该反应需要在惰性气氛下进行,通常在加热条件下进行。

反应方程式如下:苯甲酸苯甲酰基酯 + 苯胺→ 苯甲酸苯甲酰基苯胺 + 醇步骤五:最后,将步骤四中得到的苯甲酸苯甲酰基苯胺与氢氧化钠反应,生成酮基布洛芬。

该反应需要在碱性条件下进行。

反应方程式如下:苯甲酸苯甲酰基苯胺 + 氢氧化钠→ 酮基布洛芬 + 苯胺通过以上一系列的化学反应,我们成功合成了酮基布洛芬。

这种合成路线简单、高效,适用于大规模生产。

酮基布洛芬具有较好的药效和安全性,被广泛应用于临床。

然而,为了确保用药的安全性和有效性,我们仍需遵循医生的建议,在使用药物时注意剂量和用法。

总结起来,酮基布洛芬的合成路线包括苯甲酸与氯乙酸酐反应、苯甲酰氯与甲基环丙烯酸酯反应、苯甲酰基甲基环丙烯酸酯与乙醇反应、苯甲酸苯甲酰基酯与苯胺反应以及苯甲酸苯甲酰基苯胺与氢氧化钠反应。

这个合成路线简单可行,为酮基布洛芬的大规模生产提供了一种有效的方法。

布洛芬合成工艺的研究引言布洛芬是世界卫生组织、美国FDA唯一共同推荐的儿童退烧药,是公认的儿童首选抗炎药。

布洛芬具有抗炎、镇痛、解热作用。

治疗风湿和类风湿关节炎的疗效稍逊于乙酰水杨酸和保泰松。

适用于治疗风湿性关节炎、类风湿性关节炎、骨关节炎、强直性脊椎炎和神经炎等。

摘要布洛芬(ibuprofen),化学名为2一(4一异丁基苯基)丙酸,为新一代非甾体消炎镇痛药物,具有比阿司匹林更强的解热、消炎和镇痛作用,副作用则比阿司匹林小得多。

因此自上世纪70年代末上市以来,以其疗效高, 副作用小为特点而而获得了迅速发展,现已成为生产量和使用量最大的消炎解热镇痛药之一。

1987 年, 它在全部解热镇痛消炎药物的23 亿美元销售额中占18%的份额。

1993 年上升至30%以上。

目前,全世界布洛芬的总产量为8000 吨左右。

布洛芬的合成方法主要包括:(1)转位重排法;(2) 醇羰基化法;(3)烯烃羰基化法;(4) 卤代烃羰基化法;(5) 烯烃加氢法;(6)环氧丙烷重排法等。

本文以对异丁基苯甲醛为原料,分5步来合成布洛芬。

考察了反应气氛、温度、催化剂的量、溶剂等反应条件对反应的影响。

论文在对K4[Fe(CN)6]性质和苄氯氰化反应特点进行分析的基础之上,引入催化的方式,以无毒K4[Fe(CN)6]作为氰化试剂,实现了苄氯氰化反应中氰化试剂的无毒化,为苄氯向苯乙腈类化合物的转化探索了一种相对绿色的新方法。

温度对反应的影响如下:随着温度的升高,产率也随之升高。

但是,当反应温度高于某一反应温度时,产率又有所下降。

从动力学角度分析,我们可以知道:随着反应温度的升高,反应活性即反应速率也升高,催化剂的催化效率也升高,反应收到的产率也升高。

在某一温度附近达到最优化,之后继续升温使催化剂部分容易失活,并生成了其它副产物,反应的产率也随之下降。

因此该反应的最优反应温度是180 ℃。

在最优反应温度下,苯乙腈的产率可以达到97.8%。

考察了反应气氛对反应的影响。

布洛芬合成路线综述之马矢奏春创作姓名:XXX班级:制药XXX班学号:XXX【摘要】布洛芬(C12H18O2)又名异丁苯丙酸,芳基丙酸类非甾体抗炎药物,本品为白色晶体性粉末,有异臭,无味.不溶与水,易溶于乙醇、乙醚三氯甲烷基丙酮,易溶于氢氧化钠及碳酸钠溶液中.布洛芬具有抗炎、镇痛、解热作用,适用于治疗风湿性关节炎、类风湿性关节炎、骨关节炎、强直性脊椎炎和神经炎等.布洛芬的基本机构为笨环,苯环上含有异丁基与α-甲基乙酸.作为新一代非甾体消炎镇痛药物,具有比阿司匹林更强的解热、消炎和镇痛作用,副作用则比阿司匹林小很多.【关键词】布洛芬抗炎镇痛解热非甾体消炎镇痛药物合成路线【前言】1964 年英国的 Nicholson 等人最早合成了布洛芬,其他各国也逐渐对布洛芬展开研究,英国的布茨药厂首先获得专利权并投入生产.在最初的生产过程中,由于生产工艺落后,招致布洛芬的生产本钱高,产量低,企业规模受到很年夜限制.直到20世纪80年代后期,随着羧基化法和1,2-转位法等布洛芬新工艺的呈现,布洛芬的生产本钱年夜年夜降低,企业的规模也越来越年夜.目前,德国的巴斯夫公司,美国的Albemarle 公司和乙基公司都具有庞年夜的生产规模.他们分别具有自己的核心技术,选择合适的工艺,从而具有经济效益和规模优势.近十多年来,由于政府扶持,印度的医药工业发展迅速.印度的 Sumitra 公司和 Cheminor 公司的生产规模也到达上述西方国家年夜公司的水平, 而且由于印度的劳动力价格昂贵,使得生产本钱较低.印度低价格的布洛芬年夜量出口,年夜年夜冲击了全球的布洛芬市场.【研究现状】对布洛芬这种医药结晶产物而言,质量的好坏对产物能否在国际市场竞争中占据有利位置往往起着重要的作用.目前,国内布洛芬同国外同类产物相比存在着晶形欠好、颗粒不均匀等质量方面的差距.国内生产企业所使用的落后结晶技术与设备,一方面招致产物质量差,另一方面招致生产本钱居高不下,使得国内布洛芬产物难以与国外产物相竞争,招致在国内市场和中国外的布洛芬产物占主导位置,如中美史可公司的布洛芬制剂占据了中国的70%的市场份额.如今我国已经加入 WTO,要改变这种现状,就必需对结晶及装置进行改进,从而生产出高质量的布洛芬结体产物.有关其工艺改进和新工艺、拆分或分歧毛病称合成获得其手性体、其衍生物以及各种制剂的研究报道层见叠出.【布洛芬的合成】1转位重排法芳基 1,2-转位重排法是目前国内厂家普遍采纳的一种合成方法.它以异丁苯为原料,经与 2-氯丙酰氯的傅克酰化,与新戊二醇的催化缩酮化,催化重排,水解等制得布洛芬反应式为:该工艺的优点为:防止了酰化时以石油醚作溶剂其中所含微量芳烃杂质所带来的副产物, 或使用二氯乙烷作溶剂时所带来的毒性和溶剂残留问题,防止了传统工艺使用冷冻盐水的要求,降低了能耗和设备腐蚀等.2醇羰基化法醇羰基化法即 BHC 法 ,以异丁苯为原料 ,经与乙酰氯的傅克酰化、催化加氢还原和催化羰基化 3步反应制得布洛芬 ,为目前最先进的工艺路线 ,为国外大都厂家所采纳 .其中羰基化催化剂的中心金属为钯或铂,BHC 合成布洛芬工艺尽管具有很多的优点, 但也存在着一个尚待进一步解决的问题,即关键步羰化反应的贵金属Pd催化剂的分离回收和循环利用问题. 为此, 以寻找简便、经济的催化剂回收为核心, 人们做了年夜量的研究工作.3烯烃羰基化法芳基取代烯烃与 CO 和水或醇在钯催化剂和酸性条件下生成芳烷基羧酸或羧酸酯.无氧条件下钯的催化活性可通过与某些配体的合用而增强.例如,在相同条件下,1:1 的n(Ph P): n(Ph PO)与氯化钯合用时效果最佳 ,不单反应速率快,转化率最高,而且几乎没有异构体 3-(4-异丁基苯基)丙酸的发生. 反应式如下:4卤代烃羰基化法卤代烃羰基化法以 1-对异丁基苯基-1-氯乙烷为原料经与CO 在催化剂和碱性条件下羰基化生成产物反应式如下:该方法催化剂一般为钴或钯的化合物,溶剂为醇类. 但有如下缺点:碱性条件下获得的一般为布洛芬盐, 需要增加酸化一步才华获得布洛芬;卤代烃羰基化往往发生双羰基化副产物,即 4-异丁基苯基丙酮酸;具有良好选择性的反应参数的变动范围很窄5烯烃催化加氢法利用手性配体的钌配合物催化 2-(6-甲氧基-2-萘基) 丙烯酸的加氢制备萘普生,对映体过量(ee)达 96%[14]. 反应式如下:也可用于 2-(4-异丁基苯基) 丙烯酸的催化加氢.作者主要研究了手性配体和催化剂的制备、催化剂的回收、氢气压力、溶剂、添加磷酸和反应温度等对反应产物光学纯度的影响. 具体的手性配体为Figure 5 中的 3,3'-联吡啶双膦化合物.反应式如下:重点研究了芳香烃包括异丁苯与丙酮酸甲酯或乙酯在 Lewis 酸催化下缩合生成 2-芳基乳酸酯的条件,包括催化剂种类、用量、反应溶剂、反应温度等,但反应要求高温如-30 ℃,而且收率中等.6 环氧丙烷重排法一种新的布洛芬合成方法, 其中制备对异丁基苯乙酮及由2-(4-异丁基苯基)丙醛转化为布洛芬的 2 步反应与经典的Darzens 缩合法的相应步伐相同. 反应式如:对异丁基苯乙酮与硫叶立(由二甲硫醚与硫酸二甲酯反应制得)反应得 2-(对异丁基苯基)-1,2-环氧丙烷, 然后以无水氯化锌或无水氯化锡催化重排得 2-(对异丁基苯基)丙醛.专利还改进了中间体醛氧化制布洛芬的条件,以四丁基溴化铵为相转移催化剂,30%过氧化氢为氧化剂,收率近 90% .【分析】综合分析以上分歧的工艺路线, 我认为仍以经典的 1,2-转位重排法比力适合国内生产. 醇羰基化法和烯烃羰基化法技术难度高,催化剂价昂;卤代烃羰基化法选择性低,催化剂价高,氯乙基化时易发生多烷基化和双芳基化,杂质多;烯烃加氢法虽有可分别制备消旋布洛芬和右旋布洛芬的优点, 但 2-(4-异丁基苯基) 丙烯酸需由异丁苯经 2 步反应制得,与丙酮酸酯缩合一步收率低,丙酮酸酯价格高,加氢催化剂昂贵;环氧丙烷重排法有 4 步反应,二甲硫醚污染年夜,工业化前景不乐观.1,2-转位重排法虽也为 4 步反应, 但每步收率高、平安性好、重排催化剂价廉易得且无毒. 2-氯丙酰氯的供应充分,价格昂贵,为该合成方法的稳定运行提供了充沛的保证.【结论】布洛芬的合成有多种方法,但目前已实现工业化的仅有Boots 法和BHC 法.BHC 工艺是迄今布洛芬生产中最为先进的技术,这一方法具有合成简单、原子经济性高、污染小的特点, 是典范的环境友好清洁生产工艺.今后布洛芬合成的研究和开发重点将环绕两方面进行, 一是进一步解决BHC 工艺中贵金属催化剂的分离回收问题, 如能很好地解决这一问题, BHC 工艺将更加完美. 二是通过分歧毛病称催化反应合成高光学活性的 S2布洛芬, 以实现布洛芬合成绿色化的更高目标.通过对在国内外布洛芬合成路线的比力, 可以看出目前国内合成路线存在以下缺乏, 合成路线较长、生产工艺复杂、周期长、本钱高、原子利用率低、副产物多、污染严重, 并存在平安隐患, 不符合绿色化学思想, 应该淘汰, 新的合成工艺值得我们推广.。

布洛芬的制备方法嘿,你知道布洛芬吗?那可是个相当厉害的东西呢。

在我们头疼脑热、浑身酸痛的时候,它就像个小英雄一样来拯救我们。

今天呀,我就来给你讲讲布洛芬是怎么制备出来的。

要说布洛芬的制备,这可不像咱们做个简单的小手工那么容易。

这得在实验室里,有专业的人员来操作才行。

我有个朋友,他就是在制药厂工作的,专门和这些药物的制备打交道。

有一次我就缠着他给我讲讲布洛芬的制备,他就给我透露了不少呢。

布洛芬的制备首先要有合适的原料。

这就好比盖房子,你得先有砖呀。

在布洛芬的制备里,有一些有机化合物就是这关键的“砖”。

这些原料得是很纯净的,要是原料都不纯,就像你炒菜的时候盐都是脏的,那炒出来的菜能好吃吗?肯定不行呀。

所以制药厂在选择原料的时候那可是相当严格的,要经过层层的检测。

然后呢,就进入到反应环节了。

这就像是一场奇妙的化学魔术。

我的朋友说,他们在反应容器里,让那些原料按照特定的比例混合在一起。

这就像把不同的调料按照食谱来搭配一样。

然后再加上合适的反应条件,温度呀、压力呀、还有催化剂之类的。

这温度就很讲究,不能太高,太高了就像你烤蛋糕的时候火太大,蛋糕就糊了,反应就会失控;也不能太低,太低的话反应就像个懒虫,慢悠悠的不进行。

这压力呢,也是个重要的因素,它就像一双无形的手,在推动着反应往正确的方向进行。

催化剂就更神奇了,它就像一个小助手,虽然量不多,但是能让反应速度大大加快。

在反应的过程中,会产生各种各样的中间产物。

这中间产物就像接力赛中的接力棒,一个反应产生了这个中间产物,然后这个中间产物又接着参与下一个反应。

制药的人得时刻盯着这些中间产物的变化,就像盯着自己心爱的宝贝一样,一点都不能马虎。

要是中间出了点岔子,就像跑步的时候接力棒掉了,那整个制备过程就可能失败了。

我当时就问我朋友:“这得要多精准呀,你们能做到吗?”他很自豪地说:“那当然了,我们有各种先进的仪器来监测。

”这些仪器就像一双双敏锐的眼睛,能准确地看到反应进行到什么程度了,中间产物的纯度是多少之类的。

布洛芬工艺合成路线选择

非那雄胺(Naproxen,简称NPX)是一种具有抗炎、抗痛风和抗发热作用的常用非甾

体抗炎药物,主要通过抑制介素-1和介素-2来实现其作用,广泛用于治疗类风湿性关节炎、头痛、牙痛、消炎、发热病症及便秘。

布洛芬(Bromfenac)是一种常用的抗炎、抗痛风和消炎药物,在非那雄胺的基础上

进行改良合成,具有更强的抑制介素-1和介素-2的作用,从而达到了更好的镇痛和消炎

效果。

布洛芬的合成过程中涉及到不同的工艺,有戊二烯化学法、Maegen环化法、亚硝酸酯改性法和勃素叔丁基肼法等。

其中以勃素叔丁基肼法得到布洛芬最为有效,此方法可使布

洛芬制备具有较高的效率,同时也可以减少有害物质的排放,因此目前被认为是合成布洛

芬的一种较佳的方式。

具体而言,勃素叔丁基肼法首先将非那雄胺与一种叫做叔丁基肼的反应物发生反应,

生成一个叫做叔丁基肼尿吡啶-非那雄胺衍生物(PD-NPX)的中间体,然后将此中间体与

一种叫做勃素的反应物发生反应,最终得到布洛芬的最终产物,其中几个难点步骤如下:

(1)非那雄胺的氯化反应:将非那雄胺用氯气氯化,得到一种叫做氯非那雄胺的中

间体;

(2)叔丁基肼的缩合反应:将氯非那雄胺和叔丁基肼进行缩合反应,得到叔丁基肼

尿吡啶-非那雄胺衍生物(PD-NPX)

(3)将PD-NPX与勃素进行缩合反应:将PD-NPX和勃素通过氯仿溶剂以及甲酸缩合,最终得到布洛芬。

总之,合成布洛芬是一种复杂的过程,其有效的工艺路线即上述勃素叔丁基肼法,不

仅具有较高的抗炎痛风消炎效果,同时也比其他改良方法更有效,具有良好的实用价值。

布洛芬混悬液工艺1. 引言布洛芬混悬液是一种常用的非处方药物,用于缓解疼痛、退烧和消炎。

本文档将介绍布洛芬混悬液的生产工艺,包括配方、生产流程和质量控制。

2. 配方布洛芬混悬液的主要配方包括以下成分:•布洛芬:作为药物的主要成分,用于缓解疼痛和消炎。

•辅料:包括甘油、聚山梨酯80、苯酚和蔗糖,用于调整药物的性状和保护药物稳定性。

具体的配方比例根据不同的生产厂家和产品要求而有所差异。

3. 生产流程3.1 原料准备在生产布洛芬混悬液之前,需要准备各种原料。

这些原料需要符合药典规定的质量标准,并经过严格的检验与验收。

3.2 混悬液制备下面是布洛芬混悬液的制备流程:1.材料称量:按照配方比例,精确称量布洛芬和辅料。

2.混合:将称量好的布洛芬和辅料加入一个合适大小的容器中。

3.搅拌:使用搅拌机将混合物搅拌均匀,直到溶解完全。

4.过滤:将搅拌均匀的混合物通过滤网过滤,去除杂质和固体颗粒。

5.灌装:将过滤后的混悬液进行灌装,用适当的容器密封保存。

3.3 后续处理经过灌装后,布洛芬混悬液还需要进行以下处理:1.标签贴附:在容器上贴上标签,标明产品名称、规格、生产日期和批号等信息。

2.外包装:将包装好的布洛芬混悬液装入适当的外包装盒中,以保护产品安全性。

3.存储:按照药品储存条件要求,储存布洛芬混悬液,确保产品质量和稳定性。

4. 质量控制为确保布洛芬混悬液的质量和安全性,需要进行严格的质量控制。

以下是一些常用的质量控制方法:•外观检查:检查混悬液的外观是否均匀、无明显颗粒或沉淀等。

•pH测定:测量混悬液的pH值,确保其在规定范围内。

•溶解度测试:测试混悬液在不同溶剂中的溶解度,以评估其溶解性。

•含量测定:使用高效液相色谱仪等仪器,测定布洛芬的含量,确保其符合规定标准。

•微生物检验:进行微生物检测,以确保布洛芬混悬液符合无菌要求。

5. 总结本文档介绍了布洛芬混悬液的生产工艺,包括配方、生产流程和质量控制。

通过严格按照这些工艺要求进行生产,可以确保布洛芬混悬液的质量和安全性。

03布洛芬的生产工艺规程布洛芬是一种非处方药和处方药,用于缓解轻至中度的疼痛和发热。

其生产工艺规程主要包括以下几个环节:原料准备、反应、提取、纯化和成品处理。

首先,原料准备是生产布洛芬的第一步。

所需原料主要包括甲苯、间甲基苯胺、醋酸、三氯乙酸、盐酸等。

这些原料需要在合格的供应商处购买,并严格按照质量标准进行验收。

接下来,是药物合成的反应步骤。

首先将甲苯和间甲基苯胺混合,通过加热反应生成N-(4-hydroxy-2-methylphenyl) aniline(简称MAB)。

然后,将MAB 与醋酸酐反应生成醋酸MAB。

进一步,通过与三氯乙酸反应生成三氯乙酰MAB 化合物。

最后,用盐酸处理三氯乙酰MAB化合物,生成布洛芬。

第三步是纯化步骤。

纯化的目的是去除杂质,提高产品的纯度和质量。

通常采用柱层析、结晶、溶剂萃取等方法进行纯化。

这些步骤需要严格控制温度、压力和反应时间,以确保所得产品的纯度。

最后,是成品处理步骤。

生产出的布洛芬需要进一步经过喷雾干燥、粉碎、包装等工艺,最终得到符合标准规格的成品。

在整个生产过程中,需要严格遵守药品生产管理规范,包括GMP(Good Manufacturing Practice)等相关规定。

这些规定包括对生产环境、设备、操作员的要求,以及原料采购、质量控制、生产记录等方面的规范。

同时,还需要进行质量控制检验,确保生产出的布洛芬符合规定的质量标准。

总结起来,布洛芬的生产工艺规程主要包括原料准备、反应、纯化和成品处理等步骤。

在整个生产过程中,需要严格遵守相关的GMP规定,并进行质量控制检验,以确保产品的质量和安全性。

这样才能生产出高质量的布洛芬产品,满足人们对疼痛缓解和发热控制的需求。

布洛芬合成路线综述之羊若含玉创作姓名:XXX班级:制药XXX班学号:XXX【摘要】布洛芬(C12H18O2)又名异丁苯丙酸,芳基丙酸类非甾体抗炎药物,本品为白色晶体性粉末,有异臭,无味.不溶与水,易溶于乙醇、乙醚三氯甲烷基丙酮,易溶于氢氧化钠及碳酸钠溶液中.布洛芬具有抗炎、镇痛、解热作用,适用于治疗风湿性关节炎、类风湿性关节炎、骨关节炎、强直性脊椎炎和神经炎等.布洛芬的根本机构为笨环,苯环上含有异丁基与α-甲基乙酸.作为新一代非甾体消炎镇痛药物,具有比阿司匹林更强的解热、消炎和镇痛作用,副作用则比阿司匹林小得多.【症结词】布洛芬抗炎镇痛解热非甾体消炎镇痛药物合成路线【前言】1964 年英国的Nicholson 等人最早合成了布洛芬,其他列国也逐渐对布洛芬展开研究,英国的布茨药厂首先获得专利权并投入生产.在最初的生产进程中,由于生产工艺落伍,导致布洛芬的生产成本高,产量低,企业范围受到很大限制.直到20世纪80年月后期,随着羧基化法和1,2-转位法等布洛芬新工艺的出现,布洛芬的生产成本大大下降,企业的范围也越来越大.今朝,德国的巴斯夫公司,美国的Albemarle 公司和乙基公司都具有宏大的生产范围.他们分别具有自己的焦点技巧,选择适合的工艺,从而具有经济效益和范围优势.近十多年来,由于政府搀扶,印度的医药工业成长迅速.印度的Sumitra 公司和Cheminor 公司的生产范围也达到上述西方国度大公司的水平,并且由于印度的劳动力价钱低廉,使得生产成本较低.印度低价钱的布洛芬大量出口,大大冲击了全球的布洛芬市场.【研究现状】对于布洛芬这种医药结晶产品而言,质量的利害对产品可否在国际市场竞争中占据有利地位往往起着重要的作用.今朝,国内布洛芬同国外同类产品相比存在着晶形欠好、颗粒不平均等质量方面的差距.国内生产企业所使用的落伍结晶技巧与设备,一方面导致产品质量差,另一方面导致生产成本居高不下,使得国内布洛芬产品难以与国外产品相竞争,导致在国内市场和中国外的布洛芬产品占主导地位,如中美史可公司的布洛芬制剂占据了中国的70%的市场份额.如今我国已经参加WTO,要转变这种现状,就必须对结晶及装置进行改良,从而生产出高质量的布洛芬结体产品.有关其工艺改良和新工艺、拆分或不合错误称合成获得其手性体、其衍生物以及各类制剂的研究报导层见叠出.【布洛芬的合成】1转位重排法芳基1,2-转位重排法是今朝国内厂家普遍采取的一种合成办法.它以异丁苯为原料,经与2-氯丙酰氯的傅克酰化,与新戊二醇的催化缩酮化,催化重排,水解等制得布洛芬反响式为:该工艺的优点为:防止了酰化时以石油醚作溶剂其中所含微量芳烃杂质所带来的副产品,或使用二氯乙烷作溶剂时所带来的毒性和溶剂残留问题,防止了传统工艺使用冷冻盐水的要求,下降了能耗和设备腐化等.2醇羰基化法醇羰基化法即BHC 法,以异丁苯为原料,经与乙酰氯的傅克酰化、催化加氢还原和催化羰基化3步反响制得布洛芬,为今朝最先进的工艺路线,为国外多半厂家所采取 .其中羰基化催化剂的中心金属为钯或铂,BHC 合成布洛芬工艺尽管具有许多的优点, 但也存在着一个尚待进一步解决的问题,即症结步羰化反响的贵金属Pd催化剂的分别收受接管和循环应用问题. 为此, 以寻找轻便、经济的催化剂收受接管为焦点, 人们做了大量的研究工作.3烯烃羰基化法芳基取代烯烃与CO 和水或醇在钯催化剂和酸性条件下生成芳烷基羧酸或羧酸酯.无氧条件下钯的催化活性可通过与某些配体的合用而增强.例如,在相同条件下,1:1 的n(Ph P): n(Ph PO)与氯化钯合用时效果最佳,不但反响速率快,转化率最高,并且几乎没有异构体3-(4-异丁基苯基)丙酸的产生. 反响式如下:4卤代烃羰基化法卤代烃羰基化法以1-对异丁基苯基-1-氯乙烷为原料经与CO 在催化剂和碱性条件下羰基化生成产品反响式如下:该办法催化剂一般为钴或钯的化合物,溶剂为醇类. 但有如下缺点:碱性条件下得到的一般为布洛芬盐,需要增加酸化一步才干得到布洛芬;卤代烃羰基化往往产生双羰基化副产品,即4-异丁基苯基丙酮酸;具有优越选择性的反响参数的变更范围很窄5烯烃催化加氢法应用手性配体的钌合营物催化2-(6-甲氧基-2-萘基) 丙烯酸的加氢制备萘普生,对映体过量(ee)达96%[14]. 反响式如下:也可用于2-(4-异丁基苯基) 丙烯酸的催化加氢.作者主要研究了手性配体和催化剂的制备、催化剂的收受接管、氢气压力、溶剂、添加磷酸和反响温度等对反响产品光学纯度的影响. 具体的手性配体为Figure 5 中的3,3'-联吡啶双膦化合物.反响式如下:重点研究了芬芳烃包含异丁苯与丙酮酸甲酯或乙酯在Lewis 酸催化下缩合生成2-芳基乳酸酯的条件,包含催化剂种类、用量、反响溶剂、反响温度等,但反响要求低温如-30 ℃,并且收率中等.6 环氧丙烷重排法一种新的布洛芬合成办法,其中制备对异丁基苯乙酮及由2-(4-异丁基苯基)丙醛转化为布洛芬的2 步反响与经典的Darzens 缩正当的相应步调相同. 反响式如:对异丁基苯乙酮与硫叶立(由二甲硫醚与硫酸二甲酯反响制得)反响得2-(对异丁基苯基)-1,2-环氧丙烷,然后以无水氯化锌或无水氯化锡催化重排得2-(对异丁基苯基)丙醛.专利还改良了中间体醛氧化制布洛芬的条件,以四丁基溴化铵为相转移催化剂,30%过氧化氢为氧化剂,收率近90% .【剖析】综合剖析以上不合的工艺路线,我认为仍以经典的1,2-转位重排法比较适合国内生产. 醇羰基化法和烯烃羰基化法技巧难度高,催化剂价昂;卤代烃羰基化法选择性低,催化剂价高,氯乙基化时易产生多烷基化和双芳基化,杂质多;烯烃加氢法虽有可分别制备消旋布洛芬和右旋布洛芬的优点,但2-(4-异丁基苯基) 丙烯酸需由异丁苯经2 步反响制得,与丙酮酸酯缩合一步收率低,丙酮酸酯价钱高,加氢催化剂昂贵;环氧丙烷重排法有4 步反响,二甲硫醚污染大,工业化前景不乐不雅.1,2-转位重排法虽也为4 步反响,但每步收率高、平安性好、重排催化剂价廉易得且无毒. 2-氯丙酰氯的供给充足,价钱低廉,为该合成办法的稳定运行提供了充分的包管.【结论】布洛芬的合成有多种办法,但今朝已实现工业化的仅有Boots法和BHC 法.BHC 工艺是迄今布洛芬生产中最为先进的技巧,这一办法具有合成简略、原子经济性高、污染小的特点, 是典范的情况友好清洁生产工艺.往后布洛芬合成的研究和开辟重点将围绕两方面进行, 一是进一步解决BHC 工艺中贵金属催化剂的分别收受接管问题,如能很好地解决这一问题, BHC 工艺将加倍完美. 二是通过不合错误称催化反响合成高光学活性的S2布洛芬, 以实现布洛芬合成绿色化的更高目的.通过对在国表里布洛芬合成路线的比较, 可以看出今朝国内合成路线存在以下缺乏, 合成路线较长、生产工艺庞杂、周期长、成本高、原子应用率低、副产品多、污染严重, 并存在平安隐患, 不相符绿色化学思想, 应该淘汰, 新的合成工艺值得我们推广.。

布洛芬合成路线综述 Last updated on the afternoon of January 3, 2021布洛芬合成路线综述姓名:XXX班级:制药XXX班学号:XXX【摘要】布洛芬(C12H18O2)又名异丁苯丙酸,芳基丙酸类非甾体抗炎药物,本品为白色晶体性粉末,有异臭,无味。

不溶与水,易溶于乙醇、乙醚三氯甲烷基丙酮,易溶于氢氧化钠及碳酸钠溶液中。

布洛芬具有抗炎、镇痛、解热作用,适用于治疗风湿性关节炎、类风湿性关节炎、骨关节炎、强直性脊椎炎和神经炎等。

布洛芬的基本机构为笨环,苯环上含有异丁基与乙酸。

作为新一代非甾体消炎镇痛药物,具有比阿司匹林更强的解热、消炎和镇痛作用,副作用则比阿司匹林小得多。

【关键词】布洛芬抗炎镇痛解热非甾体消炎镇痛药物合成路线【前言】1964年英国的Nicholson等人最早合成了布洛芬,其他各国也逐渐对布洛芬展开研究,英国的布茨药厂首先获得专利权并投入生产。

在最初的生产过程中,由于生产工艺落后,导致布洛芬的生产成本高,产量低,企业规模受到很大限制。

直到20世纪80年代后期,随着羧基化法和1,2-转位法等布洛芬新工艺的出现,布洛芬的生产成本大大降低,企业的规模也越来越大。

目前,德国的巴斯夫公司,美国的Albemarle公司和乙基公司都具有庞大的生产规模。

他们分别具有自己的核心技术,选择合适的工艺,从而具有经济效益和规模优势。

近十多年来,由于政府扶持,印度的医药工业发展迅速。

印度的Sumitra公司和Cheminor公司的生产规模也达到上述西方国家大公司的水平,而且由于印度的劳动力价格低廉,使得生产成本较低。

印度低价格的布洛芬大量出口,大大冲击了全球的布洛芬市场。

【研究现状】对于布洛芬这种医药结晶产品而言,质量的好坏对产品能否在国际市场竞争中占据有利地位往往起着重要的作用。

目前,国内布洛芬同国外同类产品相比存在着晶形不好、颗粒不均匀等质量方面的差距。

国内生产企业所使用的落后结晶技术与设备,一方面导致产品质量差,另一方面导致生产成本居高不下,使得国内布洛芬产品难以与国外产品相竞争,导致在国内市场和中国外的布洛芬产品占主导地位,如中美史可公司的布洛芬制剂占据了中国的70%的市场份额。

布洛芬合成路线综述之相礼和热创作姓名:XXX班级:制药XXX班学号:XXX【择要】布洛芬(C12H18O2)又名异丁苯丙酸,芳基丙酸类非甾体抗炎药物,本品为白色晶体性粉末,有异臭,无味.不溶与水,易溶于乙醇、乙醚三氯甲烷基丙酮,易溶于氢氧化钠及碳酸钠溶液中.布洛芬具有抗炎、镇痛、解热作用,适用于医治风湿性关节炎、类风湿性关节炎、骨关节炎、强直性脊椎炎和神经炎等.布洛芬的基本机构为笨环,苯环上含有异丁基与α-甲基乙酸.作为新一代非甾体消炎镇痛药物,具有比阿司匹林更强的解热、消炎和镇痛作用,副作用则比阿司匹林小得多.【关键词】布洛芬抗炎镇痛解热非甾体消炎镇痛药物合成路线【前言】1964 年英国的Nicholson 等人最早合成了布洛芬,其他各国也逐步对布洛芬展开研讨,英国的布茨药厂首先获得专利权并投入消费.在最后的消费过程中,由于消费工艺落后,导致布洛芬的消费成本高,产量低,企业规模遭到很大限定.直到20世纪80年代后期,随着羧基化法和1,2-转位法等布洛芬新工艺的出现,布洛芬的消费成本大大降低,企业的规模也越来越大.现在,德国的巴斯夫公司,美国的Albemarle 公司和乙基公司都具有巨大的消费规模.他们分别具有本人的核心技术,选择适宜的工艺,从而具有经济效益和规模优势.近十多年来,由于政府扶持,印度的医药工业进展迅速.印度的Sumitra 公司和Cheminor 公司的消费规模也达到上述东方国家大公司的程度,而且由于印度的劳动力价格低廉,使得消费成本较低.印度低价格的布洛芬大量出口,大大冲击了环球的布洛芬市场.【研讨现状】对于布洛芬这种医药结晶产品而言,质量的好坏对产品能否在国际市场竞争中占据有利地位每每起着紧张的作用.现在,国内布洛芬同国外同类产品相比存在着晶形欠好、颗粒不均匀等质量方面的差距.国内消费企业所运用的落后结晶技术与设备,一方面导致产品格量差,另一方面导致消费成本居高不下,使得国内布洛芬产品难以与国外产品相竞争,导致在国内市场和中国外的布洛芬产品占主导地位,如中美史可公司的布洛芬制剂占据了中国的70%的市场份额.往常我国曾经加入WTO,要改变这种现状,就必须对结晶及安装进行改进,从而消费出高质量的布洛芬结体产品.有关其工艺改进和新工艺、拆分或分歧错误称合成获得其手性体、其衍生物以及各种制剂的研讨报导层见叠出.【布洛芬的合成】1转位重排法芳基1,2-转位重排法是现在国内厂家普遍采取的一种合成方法.它以异丁苯为质料,经与2-氯丙酰氯的傅克酰化,与新戊二醇的催化缩酮化,催化重排,水解等制得布洛芬反应式为:该工艺的优点为:防止了酰化时以石油醚作溶剂其中所含微量芳烃杂质所带来的副产品,或运用二氯乙烷作溶剂时所带来的毒性和溶剂残留成绩,防止了传统工艺运用冷冻盐水的要求,降低了能耗和设备腐蚀等.2醇羰基化法醇羰基化法即BHC 法,以异丁苯为质料,经与乙酰氯的傅克酰化、催化加氢还原和催化羰基化3步反应制得布洛芬,为现在开始进的工艺路线,为国外多数厂家所采取 .其中羰基化催化剂的中心金属为钯或铂,BHC 合成布洛芬工艺虽然具有很多的优点, 但也存在着一个尚待进一步处理的成绩,即关键步羰化反应的贵金属Pd催化剂的分离回收和循环利用成绩. 为此, 以探求简便、经济的催化剂回收为核心, 人们做了大量的研讨工作.3烯烃羰基化法芳基取代烯烃与CO 和水或醇在钯催化剂和酸性条件下生成芳烷基羧酸或羧酸酯.无氧条件下钯的催化活性可经过与某些配体的合用而加强.例如,在相反条件下,1:1 的n(Ph P): n(Ph PO)与氯化钯合用时效果最佳,不但反应速率快,转化率最高,而且几乎没有异构体3-(4-异丁基苯基)丙酸的发生. 反应式如下:4卤代烃羰基化法卤代烃羰基化法以1-对异丁基苯基-1-氯乙烷为质料经与CO 在催化剂和碱性条件下羰基化生成产品反应式如下:该方法催化剂一样平常为钴或钯的化合物,溶剂为醇类. 但有如下缺陷:碱性条件下得到的一样平常为布洛芬盐,必要添加酸化一步才能得到布洛芬;卤代烃羰基化每每发生双羰基化副产品,即4-异丁基苯基丙酮酸;具有良好选择性的反应参数的变更范围很窄5烯烃催化加氢法利用手性配体的钌配合物催化2-(6-甲氧基-2-萘基) 丙烯酸的加氢制备萘普生,对映体过量(ee)达96%[14]. 反应式如下:也可用于2-(4-异丁基苯基) 丙烯酸的催化加氢.作者次要研讨了手性配体和催化剂的制备、催化剂的回收、氢气压力、溶剂、添加磷酸和反应温度等对反应产品光学纯度的影响. 具体的手性配体为Figure 5 中的3,3'-联吡啶双膦化合物.反应式如下:重点研讨了芳香烃包含异丁苯与丙酮酸甲酯或乙酯在Lewis 酸催化下缩合生成2-芳基乳酸酯的条件,包含催化剂品种、用量、反应溶剂、反应温度等,但反应要求低温如-30 ℃,而且收率中等.6 环氧丙烷重排法一种新的布洛芬合成方法,其中制备对异丁基苯乙酮及由2-(4-异丁基苯基)丙醛转化为布洛芬的2 步反应与经典的Darzens 缩合法的相应步调相反. 反应式如:对异丁基苯乙酮与硫叶立(由二甲硫醚与硫酸二甲酯反应制得)反应得2-(对异丁基苯基)-1,2-环氧丙烷,然后以无水氯化锌或无水氯化锡催化重排得2-(对异丁基苯基)丙醛.专利还改进了两头体醛氧化制布洛芬的条件,以四丁基溴化铵为相转移催化剂,30%过氧化氢为氧化剂,收率近90% .【分析】综合分析以上分歧的工艺路线,我以为仍以经典的1,2-转位重排法比较得当国内消费. 醇羰基化法和烯烃羰基化法技术难度高,催化剂价昂;卤代烃羰基化法选择性低,催化剂价高,氯乙基化时易发生多烷基化和双芳基化,杂质多;烯烃加氢法虽有可分别制备消旋布洛芬和右旋布洛芬的优点,但2-(4-异丁基苯基) 丙烯酸需由异丁苯经2 步反应制得,与丙酮酸酯缩合一步收率低,丙酮酸酯价格高,加氢催化剂昂贵;环氧丙烷重排法有4 步反应,二甲硫醚净化大,工业化前景不乐观.1,2-转位重排法虽也为4 步反应,但每步收率高、安全性好、重排催化剂价廉易得且无毒. 2-氯丙酰氯的供应充足,价格低廉,为该合成方法的波动运转提供了充分的包管.【结论】布洛芬的合成有多种方法,但现在已完成工业化的仅有Boots法和BHC 法.BHC 工艺是迄今布洛芬消费中最为先进的技术,这一方法具有合成简单、原子经济性高、净化小的特点, 是典型的环境敌对清洁消费工艺.今后布洛芬合成的研讨和开发重点将环绕两方面进行, 一是进一步处理BHC 工艺中贵金属催化剂的分离回收成绩,如能很好地处理这一成绩, BHC 工艺将愈加圆满. 二是经过分歧错误称催化反应合成高光学活性的S2布洛芬, 以完成布洛芬合成绿色化的更高目的.经过对在国内外布洛芬合成路线的比较, 可以看出现在国内合成路线存在以下缺乏, 合成路线较长、消费工艺复杂、周期长、成本高、原子利用率低、副产品多、净化严重, 并存在安全隐患, 不符合绿色化学头脑, 应该淘汰, 新的合成工艺值得我们推行.。

布洛芬合成路线综述姓名:XXX 班级:制药XXX班学号:XXX摘要布洛芬C12H18O2又名异丁苯丙酸,芳基丙酸类非甾体抗炎药物,本品为白色晶体性粉末,有异臭,无味;不溶与水,易溶于乙醇、乙醚三氯甲烷基丙酮,易溶于氢氧化钠及碳酸钠溶液中;布洛芬具有抗炎、镇痛、解热作用,适用于治疗风湿性关节炎、类风湿性关节炎、骨关节炎、强直性脊椎炎和神经炎等;布洛芬的基本机构为笨环,苯环上含有异丁基与乙酸;作为新一代非甾体消炎镇痛药物,具有比阿司匹林更强的解热、消炎和镇痛作用,副作用则比阿司匹林小得多;关键词布洛芬抗炎镇痛解热非甾体消炎镇痛药物合成路线前言1964 年英国的 Nicholson 等人最早合成了布洛芬,其他各国也逐渐对布洛芬展开研究,英国的布茨药厂首先获得专利权并投入生产;在最初的生产过程中,由于生产工艺落后,导致布洛芬的生产成本高,产量低,企业规模受到很大限制;直到20世纪80年代后期,随着羧基化法和1,2-转位法等布洛芬新工艺的出现,布洛芬的生产成本大大降低,企业的规模也越来越大;目前,德国的巴斯夫公司,美国的Albemarle 公司和乙基公司都具有庞大的生产规模;他们分别具有自己的核心技术,选择合适的工艺,从而具有经济效益和规模优势;近十多年来,由于政府扶持,印度的医药工业发展迅速;印度的Sumitra 公司和 Cheminor 公司的生产规模也达到上述西方国家大公司的水平, 而且由于印度的劳动力价格低廉,使得生产成本较低;印度低价格的布洛芬大量出口,大大冲击了全球的布洛芬市场;研究现状对于布洛芬这种医药结晶产品而言,质量的好坏对产品能否在国际市场竞争中占据有利地位往往起着重要的作用;目前,国内布洛芬同国外同类产品相比存在着晶形不好、颗粒不均匀等质量方面的差距;国内生产企业所使用的落后结晶技术与设备,一方面导致产品质量差,另一方面导致生产成本居高不下,使得国内布洛芬产品难以与国外产品相竞争,导致在国内市场和中国外的布洛芬产品占主导地位,如中美史可公司的布洛芬制剂占据了中国的70%的市场份额;如今我国已经加入 WTO,要改变这种现状,就必须对结晶及装置进行改进,从而生产出高质量的布洛芬结体产品;有关其工艺改进和新工艺、拆分或不对称合成获得其手性体、其衍生物以及各种制剂的研究报道层出不穷;布洛芬的合成1转位重排法芳基 1,2-转位重排法是目前国内厂家普遍采用的一种合成方法;它以异丁苯为原料,经与 2-氯丙酰氯的傅克酰化,与新戊二醇的催化缩酮化,催化重排,水解等制得布洛芬反应式为:该工艺的优点为:避免了酰化时以石油醚作溶剂其中所含微量芳烃杂质所带来的副产物, 或使用二氯乙烷作溶剂时所带来的毒性和溶剂残留问题,避免了传统工艺使用冷冻盐水的要求,降低了能耗和设备腐蚀等;2醇羰基化法醇羰基化法即 BHC 法 ,以异丁苯为原料 ,经与乙酰氯的傅克酰化、催化加氢还原和催化羰基化 3步反应制得布洛芬 ,为目前最先进的工艺路线 ,为国外多数厂家所采用 ;其中羰基化催化剂的中心金属为钯或铂,BHC 合成布洛芬工艺尽管具有很多的优点, 但也存在着一个尚待进一步解决的问题,即关键步羰化反应的贵金属Pd催化剂的分离回收和循环利用问题; 为此, 以寻找简便、经济的催化剂回收为核心, 人们做了大量的研究工作;3烯烃羰基化法芳基取代烯烃与 CO 和水或醇在钯催化剂和酸性条件下生成芳烷基羧酸或羧酸酯;无氧条件下钯的催化活性可通过与某些配体的合用而增强;例如,在相同条件下,1:1 的nPh P: nPh PO与氯化钯合用时效果最佳 ,不仅反应速率快,转化率最高,而且几乎没有异构体 3-4-异丁基苯基丙酸的产生; 反应式如下:4卤代烃羰基化法卤代烃羰基化法以 1-对异丁基苯基-1-氯乙烷为原料经与 CO 在催化剂和碱性条件下羰基化生成产物反应式如下:该方法催化剂一般为钴或钯的化合物,溶剂为醇类; 但有如下缺点:碱性条件下得到的一般为布洛芬盐, 需要增加酸化一步才能得到布洛芬;卤代烃羰基化往往产生双羰基化副产物,即 4-异丁基苯基丙酮酸;具有良好选择性的反应参数的变化范围很窄5烯烃催化加氢法利用手性配体的钌配合物催化 2-6-甲氧基-2-萘基丙烯酸的加氢制备萘普生,对映体过量ee达 96%14; 反应式如下:也可用于 2-4-异丁基苯基丙烯酸的催化加氢;作者主要研究了手性配体和催化剂的制备、催化剂的回收、氢气压力、溶剂、添加磷酸和反应温度等对反应产物光学纯度的影响; 具体的手性配体为Figure 5 中的 3,3'-联吡啶双膦化合物;反应式如下:重点研究了芳香烃包括异丁苯与丙酮酸甲酯或乙酯在 Lewis 酸催化下缩合生成 2-芳基乳酸酯的条件,包括催化剂种类、用量、反应溶剂、反应温度等,但反应要求低温如-30 ℃,并且收率中等;6 环氧丙烷重排法一种新的布洛芬合成方法, 其中制备对异丁基苯乙酮及由 2-4-异丁基苯基丙醛转化为布洛芬的 2 步反应与经典的 Darzens 缩合法的相应步骤相同; 反应式如:对异丁基苯乙酮与硫叶立由二甲硫醚与硫酸二甲酯反应制得反应得 2-对异丁基苯基-1,2-环氧丙烷, 然后以无水氯化锌或无水氯化锡催化重排得2-对异丁基苯基丙醛;专利还改进了中间体醛氧化制布洛芬的条件,以四丁基溴化铵为相转移催化剂,30%过氧化氢为氧化剂,收率近 90% ;分析综合分析以上不同的工艺路线, 我认为仍以经典的 1,2-转位重排法比较适合国内生产; 醇羰基化法和烯烃羰基化法技术难度高,催化剂价昂;卤代烃羰基化法选择性低,催化剂价高,氯乙基化时易发生多烷基化和双芳基化,杂质多;烯烃加氢法虽有可分别制备消旋布洛芬和右旋布洛芬的优点,但 2-4-异丁基苯基丙烯酸需由异丁苯经 2 步反应制得,与丙酮酸酯缩合一步收率低,丙酮酸酯价格高,加氢催化剂昂贵;环氧丙烷重排法有 4 步反应,二甲硫醚污染大,工业化前景不乐观;1,2-转位重排法虽也为 4 步反应, 但每步收率高、安全性好、重排催化剂价廉易得且无毒; 2-氯丙酰氯的供应充足,价格低廉,为该合成方法的稳定运行提供了充分的保障;结论布洛芬的合成有多种方法,但目前已实现工业化的仅有Boots法和BHC 法;BHC 工艺是迄今布洛芬生产中最为先进的技术,这一方法具有合成简单、原子经济性高、污染小的特点, 是典型的环境友好清洁生产工艺;今后布洛芬合成的研究和开发重点将环绕两方面进行, 一是进一步解决BHC 工艺中贵金属催化剂的分离回收问题, 如能很好地解决这一问题, BHC 工艺将更加完美; 二是通过不对称催化反应合成高光学活性的 S2布洛芬, 以实现布洛芬合成绿色化的更高目标;通过对在国内外布洛芬合成路线的比较, 可以看出目前国内合成路线存在以下不足, 合成路线较长、生产工艺复杂、周期长、成本高、原子利用率低、副产物多、污染严重, 并存在安全隐患, 不符合绿色化学思想, 应该淘汰, 新的合成工艺值得我们推广;。

布洛芬一、布洛芬的理化性质化学名:2-(4-异丁基苯基)丙酸结构式分子式:C13H18O2分子量:206.28性质:熔点75-78°C。

沸点157°C (4 mmHg)。

水溶性:几乎不溶。

物理性质:本品为白色结晶状粉末,稍有特异臭,几乎无味,在乙醇、丙酮、氯仿或乙醚中易溶,在水中几乎不溶,在NaOH和Na2CO3溶液中易溶,二、布洛芬的药理学性质1 药理学布洛芬的镇痛、消炎作用机制尚未完全阐明,可能作用于炎症组织局部,通过抑制前列腺素或其他递质的合成而起作用,由于白细胞活动及溶酶体酶释放被抑制,使组织局部的痛觉冲动减少,痛觉受体的敏感性降低。

治疗痛风是通过消炎、镇痛、并不能纠正高尿酸血症。

治疗痛经的作用机理可能是前列腺素合成受到抑制使子宫内压力下降、宫缩减少。

2 药代动力学口服易吸收,与食物同服时吸收减慢,但吸收量不减少。

与含铝和镁的抗酸药同服不影响吸收。

血浆蛋白结合率为99%。

服药后1.2~2.1小时血药浓度达峰值,用量200mg,血药浓度为22~27μg/ml,用量400mg时为23~45μg/ml,用量600mg时为43~57μg/ml。

一次给药后半衰期一般为1.8~2小时。

该品在肝内代谢,60~90%经肾由尿排出,100%于24小时内排出,其中约1%为原形物,一部分随粪便排出。

3 布洛芬的主要临床应用⑴用于骨科常见病症的治疗布洛芬对于风湿性及类风湿性关节炎、骨关节炎、强直性脊柱炎、痛风等引起的疼痛,效果较为理想。

对病程短、症状轻、中度的病例,布洛芬疗效甚佳,其在抑制疼痛的同时还能显著改善患者晨僵、关节肿胀、活动受限等症状。

而对于病程长,症状严重的病例疗效相对较低,尤其对某些类关节炎,风湿性关节炎晚期,诸多关节已出现畸形及关节间隙明显变窄者,疗效较差。

⑵用于镇痛布洛芬的镇痛效果不及吗啡、哌替啶(杜冷丁)类镇痛药,对创伤性剧痛、内脏平滑肌绞痛均无效。

但对头痛、牙痛、关节痛、肌肉痛以及痛经等慢性钝痛均有良好效果。

1、 查阅文献写布洛芬的介绍包括:(1)布洛芬的分子式,结构,背景,药效等信息

2、 布洛芬的合成路线的介绍,从最早的开始介绍依次到现在的。然后仔细的介绍现在最常

用的一两种合成布洛芬的方法。

3、 总体分析整篇

4、 参考文献

1、缩水甘油酸脂法:

英BOost公司1968年报道了利用Dazrens反应通过缩水甘油酸醋(111)的合成方法巨`,。自

异丁苯(I)开始,经五步反应得到布洛芬(反应式1)。

各步收率都较高,对异丁苯总收率约48多(其中乙酞化收率均以90外计)。此法使布洛芬首先

实现了生产,供应了市场。据称,近年来Boost公司设计投产的年产数百吨布洛芬的自动化工

厂采用的也是此法〔5,。

然而,此法需要五步反应,操作是繁复的。Dazrens缩合使用易燃易爆的金属钠;氧化反

应使用昂贵的硝酸银,都是此法的主要缺点(本文作者等对此法曾进行过探索性试验)。

2、格氏反应合成法

(一)氮代醚法:

BruzziGiogro等,以氯代甲乙醚的格氏试剂与苯乙酮加成,加成物不分离,直接水解,

再氧化得布洛芬(反应式14)。只需三步反应,总收率可有65外(国内有一氯甲醚生产,可代替

氯代甲乙醚)。

此法的缺点是卤代丙酮是刺激性液体。

(三)丙酮酸法:

Nihcolosn等〔,6a1利用丙酮酸盐的格氏试剂反应,通过a一经基丙酸(议),再失水、氢化得布

洛芬(反应式16)。此法三步反应,较为简单。也可由丙酮酸醋进行格氏加成

(四)卤代丙酸法:

英国Boost公司还报道〔27al了用a一卤代丙酸盐的格氏试剂缩合,直接得到布洛芬(反应式

17)。仅二步反应。国内南通第二制药厂将此法用于蔡普生合成仁2sj,格氏缩合收率41.9汤。

也有报道用卤代丙酸醋进行格氏缩合〔21切,产生的醋则需再行水解引向布洛芬。

3、二氯卡宾法

CHC13在相转移催化剂,如TEBA的作用下形成二氯卡宾:CC12,它在碱水溶液中较易地

与苯乙酮反应〔2,气。〕生成a一经基酸(玫),收率65多,再还原得布洛芬(反应式13)。此法只

需三步反应,操作简单,总收率可达53形。用HBr3代替CHC13也可得较好结果

4、氰乙酸乙酯法

黑野昌庸等以氰乙酸乙酷与异丁苯乙酮在温和条件即可缩合(DarZens缩合则需强碱

催化剂和严格无水条件),再经氧化、水解、开环等引向布洛芬(反应式9)。此法虽仍需五步反

应,但操作方便,各步收率也高,便于实现生产。龟田哲谷等〔201用此法合成蔡普生,可有

46.5外的总收率(以召一甲氧基蔡计)。

XH也可水解成对应的酞胺,再开环、水解、氧化为布洛芬〔’,〕(反应式10)。

5、几个早期方法的改进

(一)氮甲基化一睛化法:

此法原是英国Boofs公司早期报道的方法合成的困难主要在于异丁苯乙酸上α一甲基

的引入。SabatiniMassim。应用硫酸二甲酷为甲基化剂,直接在异丁苯乙睛(X)上引α-

甲基,再水解得布洛芬(反应式6)。收率84%。其他氯甲基化、睛化二步都易操作,收率高。

三步总收率可达70%。终使此法重又成为可取的合成方法。使用毒物氰化钠和硫酸二甲酷,

仍是此法生产时需要注意的。氯甲基化也可用HCHO/HCI一AcOH一H3PO`作为试剂

6、氧化法

4-异丁基苯乙酮(11)的制备:石油醚和无水三氯化15 (AlCb)混合搅拌后降温,温度控制在低于

-25°C,再加入异丁基苯,保持温度低于-15°C。滴加乙酰氯,混合酰化4h。反应液滴

入:iO%HCr溶液,控制温度低于5°C,混匀0.5h后,停止搅拌放置分层。上层油层为粗酮,分去

水层后,加水洗漆油展^pH中性。减fli蒸i'留回收石油醚后,再收集13(rC/2kPa馆分,得化合物

II。收率98%。3-(4-异丁苯基)-2,3环氧丁酸异丙酷(in)的制备:将异丙醇钠 拌,保持温度在15°

C上下,将化合物II与氯乙酸异丙醋的混匀物缓慢加入,保持20-25°C,反应6h后,将温度提升

到75X:,再进行Ih的回流反应。得化合物II丨。3-(4-异丁苯基)-2,3环氧丁酸钠(IV)的制备:

用冰水将化物冷却,使其温度下降9151:,缓慢滴加30%的碱液,保持温度在25°C以揽拌水解

4h后,常H(蒸馈后再减正蒸馆,将醇蒸出。加入热水,+7(rC^勾Ih。得化六物IV 02-(4- r笨银)-

内酵(V)的制备:慢慢滴加盐酸溶液T?化合物iV中,保持温度在55°C,滴加盐酸到物料温度超

过loor,丨"1流反应311/17,?? 5(rc,停搅件放置2h,分丨除去有机K丨,减丨R蒸棉,收架

12(M28T:/2kPa饱分,即得化合物V,收率77-80%。

布洛芬(ibuprofen)的制备:将卒格酸钠溶解在水屮,搅作个.`yii个溶解,降14山东大学硕士学位

论文温至常温后,慢慢滴入98%浓硫酸,搅拌均匀后配置成氧化反应液。接着用冰水冷却至温

度不高于0°C,将化合物与丙酮的混合后搅拌均匀,再滴加到化合物V中,在20°C左右保温,

加完反应Ih,到反应液显现棕红色。加入焦亚硫酸钠水溶液,反应后开始蒸馆,将两酮蒸出。剩

余物中加入水和石油醚,搅拌Ih后停止搅拌分层。加入稀碱液,搅拌0.5h后静置0.5h,分离碱

层。再将水加入石油醚层, 拌15min后静置0.5h,分离水层。将10%的HC1溶液滴入到在石

油酸层内,滴加至pH值1-2后,布洛芬从石油酸中以结晶形式分离出来,形成油层,再将溶液冷

却至5°C,油层发生固化,后结晶、干燥制得粗制布洛芬,收率90%。粗品经溶解、脱色、重

结晶、过滤、干燥后即得精品布洛芬。该法的优点:为最早的布洛芬合成路线,工艺路线成熟,

操作较为安全,原料供应充足,总体收率尚可(以异丁苯计98%X 80%X 90%=70.6%)。

缺点:一是步骤较多,反应周期长;二是氧化剂为重铬酸钠,容易氧化2-(4-异丁苯基丙酸苯环上

的三价基(酸基对位),使得副产物增加,产品杂质增多,后处理难度也加大;三是重铬酸钠的毒

性较大,生产过程中有大量含络废水产生,污染较严重;四是原料价格略高,生产成本较高。