高韧性耐磨钢的研究

- 格式:pdf

- 大小:388.15 KB

- 文档页数:6

新型超高强韧耐磨钢板及其关键制备技术1.引言1.1 概述钢板作为一种重要的结构材料,在各个领域中扮演着不可替代的角色。

然而,传统的钢板在一些特殊工况下,如高温、高强度和重负荷等条件下,存在着强度不够、易磨损等问题。

为了解决这些问题,新型超高强韧耐磨钢板逐渐成为研究的热点。

新型超高强韧耐磨钢板具备了出色的力学性能和磨损耐用性能。

其强度远高于传统钢板,能够承受更大的载荷。

同时,该钢板还具备良好的韧性,能够在受力过程中保持持久的变形能力,有效避免因载荷突变造成的断裂。

而其耐磨性能更是优秀,能够长时间在高磨损环境下工作而不出现显著的磨损和损伤。

为了实现新型超高强韧耐磨钢板的制备,关键的制备技术也得到了极大的关注。

通过合理的化学成分设计和非晶化控制,可以使钢板获得优异的力学性能。

同时,采用先进的工艺控制技术,如热处理和表面改性等,能够进一步提高钢板的韧性和耐磨性能。

此外,还可通过特殊的组织结构设计以及复合材料的加入,进一步增强钢板的综合性能。

总之,新型超高强韧耐磨钢板作为一种具有广阔应用前景的材料,将在工程领域中发挥重要作用。

本文将深入研究其概念、特点以及制备技术,并对其未来的发展进行展望,以期为相关领域的研究和应用提供有益的借鉴和参考。

1.2文章结构文章结构是指文章整体呈现的组织形式和框架,在确保逻辑清晰、条理分明的基础上,有助于读者更好地理解和掌握文章的内容。

本文将按照以下结构展开讨论新型超高强韧耐磨钢板及其关键制备技术:1. 引言1.1 概述引言部分将对新型超高强韧耐磨钢板的背景和意义进行介绍,提到社会发展的需求和重要性,以吸引读者进一步了解。

1.2 文章结构文章结构部分将简要说明本文的组织架构和内容安排。

具体而言,将提到以下几个方面:- 第2节将介绍新型超高强韧耐磨钢板的特点和应用领域。

通过详细阐述其在工程领域中的重要性和潜在价值,以便读者对该主题有一个全面的了解。

- 第3节将重点探讨新型超高强韧耐磨钢板的关键制备技术。

合金工具钢的高分子耐磨性能研究引言合金工具钢被广泛应用于制造工具、模具和机械零件等领域,其优异的机械性能使得它成为工业生产中重要的材料之一。

然而,在一些极端环境下,如高温、高压和摩擦等条件下,合金工具钢的耐磨性能可能会受到限制。

本文将重点研究合金工具钢的高分子耐磨性能,并探讨不同因素对其性能的影响,为高分子耐磨性能的进一步提升提供理论和实践依据。

1. 合金工具钢的高分子耐磨性能评估方法合金工具钢的高分子耐磨性能主要通过磨损试验进行评估。

常用的磨损试验方法包括滑动磨损试验和磨料磨损试验。

滑动磨损试验主要评估材料在滑动摩擦条件下的耐磨性能,常用的试验设备包括球盘式摩擦试验机和平板摩擦试验机。

该方法可测量材料的摩擦系数、磨损量和磨损表面形貌等参数,通过对不同条件下的试验结果进行比较和分析,可以评估合金工具钢的耐磨性能。

磨料磨损试验主要评估材料在磨料颗粒的冲击下的耐磨性能,常用的试验设备包括磨料磨损试验机和砂轮磨损试验机。

该方法可测量材料的磨损量、磨损深度和磨损形貌等参数,通过对不同试验条件下的磨损结果进行分析,可以评估合金工具钢在磨料磨损条件下的性能。

2. 合金工具钢的高分子耐磨性能的影响因素2.1 材料组成合金工具钢的耐磨性能受到材料组成的影响。

一般来说,添加合适的合金元素可以提高合金工具钢的硬度和耐磨性能。

常用的合金元素包含钼、钒、铬等。

钼元素可以增加钢材的硬度和强度,提高耐磨性能;钒元素可以提高合金工具钢的晶界强度,减少磨损;铬元素可以形成致密的氧化层,增加材料的耐磨性。

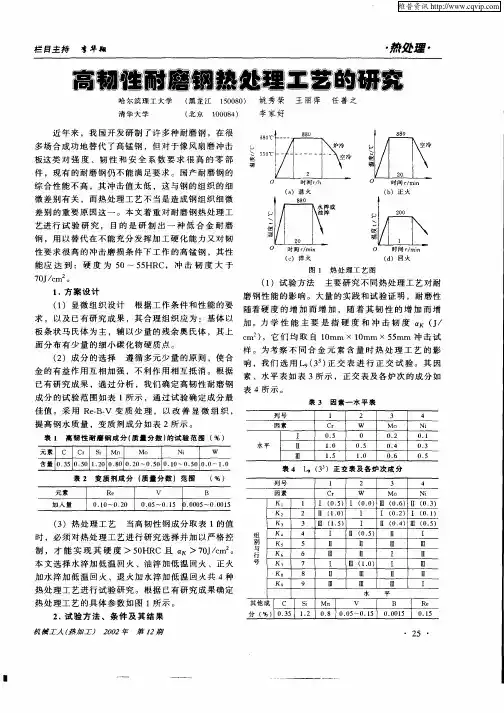

2.2 热处理工艺热处理工艺对合金工具钢的高分子耐磨性能具有重要影响。

合适的热处理工艺可以改善合金工具钢的晶界结构、减少内应力和晶粒尺寸,从而提高材料的硬度和耐磨性能。

常用的热处理工艺包括淬火、回火和调质处理等。

淬火是通过快速冷却来产生马氏体组织,增加合金工具钢的硬度。

回火工艺可以在淬火后进行,通过适当的加热和冷却过程来消除淬火产生的脆性,提高材料的韧性。

NM400级低合金高强度耐磨钢的开发及其组织性能研究低合金高强度耐磨钢由于具有高硬度、良好韧性和可焊接性,广泛应用于工作条件恶劣的工程、采矿等机械设备上,能在较大程度上抵抗磨损和冲击给设备带来的损失,延长机械设备使用寿命。

随着工程机械行业的不断发展,低合金高强度耐磨钢的需求量显著增多。

目前,国内生产中还存在着如合金添加量较多,力学性能不稳定,低温冲击韧性差等问题,给稳定的工业化生产带来一定困难。

基于此,本文针对用户需求量较大的NM400级高强度耐磨钢,对其轧制工艺及热处理过程中的组织演变及力学性能变化规律进行了系统研究。

在普通C-Mn钢基础上,采用少量Ti、Cr、B等元素合金化处理,通过组织性能调控,开发出具有高强度、高硬度和良好低温冲击韧性的低成本NM400级低合金高强度耐磨钢板。

主要研究内容如下:(1)研究了连续冷却过程奥氏体相变规律,并对离线淬火处理(RQ-Reheat Quenching)及在线超快冷(UFC-Ultra Fast Cooling)两种生产方式进行了可行性分析。

随冷却速率的提高,冷却组织由粒状结构逐渐向愈加细化的板条状结构过渡。

Mo、 Ni元素均能降低铁素体相变温度、使CCT(Continuous Cooling Transformation)曲线右移。

冷却速率在10℃/s以上时,各实验钢维氏硬度均高于400HV,采用RQ和UFC 两种生产方式均具有可行性。

(2)分析了热变形奥氏体的动态再结晶规律、轧制及冷却工艺参数对轧后组织以及后续RQ组织转变的影响规律、轧制工艺及冷却路径对UFC组织转变的影响规律。

回归计算得出实验钢动态再结晶激活能为450.78kJ/mol,并得到其本构方程。

低冷速下低温变形时容易形成粒状贝氏体,高温变形易形成宽板条贝氏体。

提高冷速使板条变细。

应变量增加,奥氏体晶粒内界面增多,抑制贝氏体板条长大。

RQ工艺下,奥氏体晶粒尺寸随加热前的贝氏体相界面增多、板条细化、碳化物分散度提高以及原奥氏体晶粒尺寸减小而产生细化。

耐磨钢是一种高强度、高韧性、高耐磨性的钢材,它在工业生产中有着广泛的应用。

这种特殊的钢材因其出色的耐磨性能而受到重视。

在深入研究耐磨钢的背景时,我们可以发现高锰钢、高铬铸铁和高钒高速钢是典型的耐磨材料。

其中,高锰钢是一种历史久远且经久不衰的耐磨钢种。

它是由英国人哈德菲尔德于1883

年首先取得专利的,至今已有超过100年的历史。

近几十年来,高强度耐磨钢的开发与应用发展很快。

这类钢是在低合金高强度可焊接钢的基础上发展起来的,耐磨性能好,使用寿命可达传统结构钢板的数倍;生产工艺一般采用轧后淬火,或通过控轧和回火,综合经济性合理。

这类耐磨钢板适用于多种工况条件,因而很受用户欢迎,日本、德国、瑞典等国的一些钢铁公司都生产这类耐磨钢。

高锰钢的特点是碳和锰的含量都相对较高。

当这种钢材在面对大的冲击力和磨料磨损条件下使用时,它具有出色的加工硬化能力,这使得它在磨损过程中能够持续保持其性能。

与此同时,以高铬铸铁和高钒高速钢为代表的耐磨合金主要是依赖于其高强度和韧性的基体来抵抗磨损。

随着国家制造业的快速发展,对高级耐磨钢的需求逐渐上升。

但是当前国内能够生产此类高质量耐磨钢的企业数量仍然有限,大部分高质量的耐磨钢材料仍然依赖进口。

这也意味着在未来,耐磨钢的研究与开发仍有巨大的潜力和市场前景。