精密工作台位移控制

- 格式:pdf

- 大小:116.34 KB

- 文档页数:2

M1432B 型万能外圆磨床液压系统外圆磨床主要用来磨削圆柱形、阶梯形、锥形外圆表面,在使用附加装置时还可以磨削圆柱孔和圆锥孔。

液压系统完成的动作有:工作台的往复运动和抖动,砂轮架的间歇进给运动和快进、快退,工作台手动和机动的互锁,尾架的松开。

这些运动中要求最高的是工作台的往复运动。

其性能要求如下。

(1) 一般要求能在0.05m/min~6m/min 围无级调速。

高精度外圆磨床在修整砂轮时要求最低稳定速度为10mm/min~30mm/min。

(2) 自动换向。

要求换向频繁,换向过程要平稳、无冲击,制动和反向启动迅速。

(3) 换向精度高。

磨削阶梯轴和盲孔时,工作台应有准确的换向点。

一般说来,在相同速度下,换向点变化应小于0.02mm(称为同速换向精度);在不同速度下,换向点变化应小于0.2mm(称为换向精度)。

(4) 端点停留。

磨削外圆时,砂轮一般不应越出工件,为避免工件两端由于磨削时间较短而尺寸偏大,要求工作台在换向点做短暂停留。

停留时间在0s~5s 围可调。

(5) 抖动。

切入磨削或加工工件长度略大于砂轮宽度时,为了改善工件表面粗糙度,工作台需做短行程频繁的往复运动,这种磨削运动称为抖动。

抖动行程为1mm~3mm,抖动频率为100 次/min~150 次/min。

上述几项要求除调速要求一项外,其余四项都和工作台的换向有关,所以工作台换向问题是外圆磨床的核心问题。

由于这些要求很难用标准液压换向阀来实现,往往用专门设计制造的操纵箱来实现这些要求。

8.6.1 M1432B型外圆磨床的液压系统M 1432B型万能外圆磨床的最大磨削直径为320mm,最大磨削长度有750mm、1 000m,1500mm三种规格。

磨削精度可达1~2 级,表面粗糙度可达Ra0.4~Ra0.1。

该磨床液压传动系统原理图如图8.9 所示。

该液压系统主要由工作台往复运动回路、砂轮架快速进退回路、砂轮进给回路和润滑回路等四部分组成。

1. 工作台的往复运动工作台的往复运动是由Z 形行程控制式液压操纵箱(HYY 21/4P—25T)控制。

本科毕业设计(论文) I精密卧式加工中心齿盘式分度工作台设计摘要:本文以数控机床为应用平台,通过研究分度工作台的基本原理,结合数控技术,液压原理,机械传动及工程力学等知识,对数控机床工作台进行了设计,来实现对尺寸较大、精度要求较高零件进行圆周面分度加工和工艺处理。

本文设计出了主要应用于数控卧式加工中心的液压数控机床齿盘式分度工作台,为了提高工作台精度和刚度,稳定性,本设计中工作台采用端齿盘式分度装置。

它的传动部分主要有:伺服电机、联轴器、蜗杆蜗轮传动、齿轮传动、液压传动、端齿盘传动。

其余部分主要由工作台端面、分油轴、液压系统、光电感应开关、支架和滑座及箱体等部分组成。

它能承受很大的外载,定位刚度好,精度保持稳定性好,可提高加工效率,能够由数控系统控制使工作台自动完成分度并定位夹紧。

此工作台采用端齿盘夹紧装置,定位精度高具有正确对中的能力,啮合时不需要再找中心,并可进行间隙消除和工作台锁紧定位,是一种很实用的加工传动部件。

它具有高互换性和高耐磨性,经济效益好,现已在数控卧式加工中心中得到广泛应用。

关键词:分度工作台;端齿盘;齿轮蜗杆传动;液压本科毕业设计(论文) II Tooth disk indexing table designof precision horizontal machining centerAbstract:NC machine tool for the application of this article to the platform, by studying basic principles of indexing table, combined with numerical control technology, principles of hydraulic, mechanical and engineering mechanical knowledge, the CNC machine tool working platform has been designed to achieve a larger size, high precision parts for circular surface processing and process handling. This designed mainly for hydraulic CNC machine tool of numerical control boring lathe and machining center of teeth dividing table, in order to improve the accuracy and rigidity of table, stability design of teeth dividing table used in this device. Transmission parts of it are: hydraulic motor, worm gear drive, gear drive, end tooth disk drive and hydraulic drive unit. Mainly by the end of table, the rest centre axle, hydraulic system, micro switch, brackets, and base and box parts. It can withstand a great deal of external loads, locate good rigidity, precision remains good, to improve processing efficiency, can be controlled by CNC system keeping the table automatically indexing and positioning and clamping. This table end tooth disk clamp device, high positioning accuracy has the ability to correctly, mesh does not need to find the Centre, and may carry out clearance and worm gear to intensify the elimination, is a very practical tool for processing. It has a high exchange and high wear resistance, good economic returns, and will widely application in CNC machine tool.Key words:Indexing workbench; Tooth disc; Gear worm transmission; hydraulic本科毕业设计(论文) III目录第1章数控机床概述 (1)1.1数控机床的基本概念 (1)1.1.1什么是数控机床 (1)1.1.2数控机床的产生 (1)1.2数控机床的发展史 (2)1.2.1数控机床的发展 (2)1.2.2发展数控机床的原因及特点 (3)1.3国内外数控技术发展现状和趋势 (5)1.3.1高精度化 (5)1.3.2高可靠性 (5)1.3.3高柔性化 (5)1.3.4复合化 (6)1.3.5高速度化 (6)1.3.6制造系统自动化 (7)第2章数控机床的机械结构 (8)2.1数控机床的构成及分类 (8)2.1.1数控机床的构成 (8)2.1.2功能及特点 (8)2.2数控机床的分类 (10)2.2.1按控制系统的特点分类 (10)2.2.2按执行机构的伺服系统类型分类 (11)2.2.3按数控装置类型分类 (12)2.2.4按功能水平分类 (13)2.3典型的数控机床 (15)2.3.1数控车床 (15)2.3.2数控铣床 (15)2.3.3数控模仿形铣床 (16)2.3.4加工中心 (16)2.3.5数控钻床及镗床 (17)2.3.6数控磨床 (17)2.3.7数控电加工机床 (18)2.3.8数控重型机床 (19)2.4 本课题研究的主要内容 (19)第3章齿盘式分度工作台总体方案设计 (21)3.1原理设计 (22)3.2主要技术参数 (22)3.3液压系统设计 (23)3.3.1液压系统方案设计 (23)3.3.2液压站选择 (24)本科毕业设计(论文) IV3.4数控系统设计 (26)3.5传动系统总体方案设计 (26)3.6电机的选型 (28)第4章齿盘式分度工作台部件设计 (31)4.1工作台的设计 (31)4.2上下齿盘设计 (31)4.3心轴设计 (34)4.4四锥销机构设计 (34)4.4.1四锥销机构工作原理 (34)4.4.2四锥销机构应用中出现的问题 (36)4.5蜗轮蜗杆副设计 (38)4.6齿轮副设计 (42)4.7齿轮上键的选取与校核 (44)4.7.1取键连接的型号尺寸 (44)4.7.2键连接的强度 (44)4.8联轴器的选择和设计 (44)4.9轴承设计 (45)4.9.1滚动轴承的结构 (45)4.9.2滚动轴承的作用 (46)4.9.3滚动轴承的性能 (46)4.9.4滚动轴承类型的选择 (46)4.9.5轴承的拆装 (47)4.9.6轴承的润滑 (47)4.9.7轴承的游隙及轴上零件的调配 (48)4.9.8滚动轴承的配合 (48)4.9.10转台轴承设计 (48)4.9.11齿轮轴轴承设计 (49)4.10传动系统润滑及密封性设计 (50)4.10.1轴承润滑脂选择 (50)4.10.2密封圈选择 (52)结论 (53)致谢 (54)参考文献 (55)西南科技大学本科毕业设计(论文)第1章数控机床概述1.1数控机床的基本概念1.1.1什么是数控机床数字控制(numerrical control)是近代发展起来的一种自动控制技术,是用数字化信号对机床运动及其加工过程进行控制的一种方法,简称为数控(NC)。

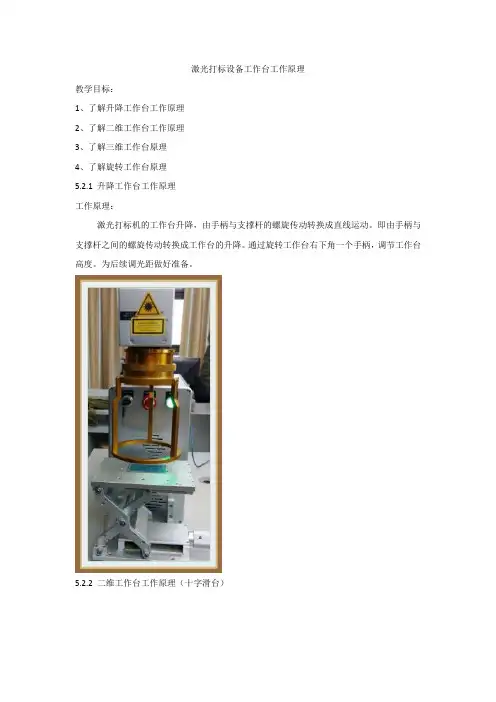

激光打标设备工作台工作原理教学目标:1、了解升降工作台工作原理2、了解二维工作台工作原理3、了解三维工作台原理4、了解旋转工作台原理5.2.1 升降工作台工作原理工作原理:激光打标机的工作台升降,由手柄与支撑杆的螺旋传动转换成直线运动。

即由手柄与支撑杆之间的螺旋传动转换成工作台的升降。

通过旋转工作台右下角一个手柄,调节工作台高度。

为后续调光距做好准备。

5.2.2 二维工作台工作原理(十字滑台)二维工作台工作原理:由两组直线滑台按照X轴方向和Y轴方向组合而成的组合滑台,通常也称为坐标轴滑台、XY轴滑台。

分别由步进电动机控制,可以实现X、Y两个方向的直线运动,通过两个方向的合成,可以实现任意平面轨迹运动。

5.2.3 三维工作台工作原理:三维精密移动工作台主要由支撑装置、微位移驱动读数装置(底座、底板)、承重及微位移机构(三维方向的滑板、导轨)、连接装置(直角固定块等)几部分组成。

采用螺旋微动装置驱动,分划筒读数装置示数,以及滚动摩擦导轨进行导移。

采用螺旋微位移驱动读数装置,遵循测量链最短原则,尽量使测量环节最少,从而减少误差、提高整体机构的精度。

5.2.4 旋转工作台工作原理:旋转工作台的运动由交流伺服电机驱动圆柱齿轮传动,带动涡轮涡杆系统,使工作台旋转。

当回转工作台接到系统的指令后,首先松开圆周运动部分的涡轮夹紧装置,松开涡轮,然后启动交流伺服电机,按指令确定工作台的回转方向,回转速度及回转角度大小等参数。

小结:掌握一维工作台、二维工作台、三维工作台、旋转工作台工作原理,为继续学习激光成套设备及维修内容打好基础。

练习:1、下面不属于三维工作台组成部分的是()A、支撑装置B、微位移驱动读数装置C、承重及微位移机构D、同步带2、下面不属于二维工作台组成部分的是()A、丝杆B、同步带C、直线滑台的结构D、连接装置3、下面哪种工作台长期使用会使工作台扭曲()A、升降工作台B、二维工作台C、三维工作台D、旋转工作台。

第1章 绪 论教学提示:数控机床是采用数字控制技术对机床各移动部件相对运动进行控制的机床,它是典型的机电一体化产品,是现代制造业的关键设备。

计算机、微电子、信息、自动控制、精密检测及机械制造技术的高速发展,加速了数控机床的发展。

目前数控机床正朝着高速度、高精度、高工序集中度、高复合化和高可靠性等方向发展,同时其应用范围也越来越广泛。

教学要求:本章主要讲述数控机床的基本概念和特点、主要技术参数、分类以及技术与发展水平等。

本章内容是数控机床的基本知识和内容,要求学生理解并掌握数控机床的基本概念、组成与特点以及分类,了解其发展趋势和在先进制造技术中的作用。

1.1 概 述1.1.1 数控机床的定义数控即数字控制(Numerical Control ,NC)。

数控技术是指用数字信号形成的控制程序对一台或多台机械设备进行控制的一门技术。

数控机床,简单的说,就是采用了数控技术的机床。

即将机床的各种动作、工件的形状、尺寸以及机床的其他功能用一些数字代码表示,把这些数字代码通过信息载体输入给数控系统,数控系统经过译码、运算以及处理,发出相应的动作指令,自动地控制机床的刀具与工件的相对运动,从而加工出所需要的工件。

实际上,数控机床就是一种具有数控系统的自动化机床。

所以说数控机床是最典型的机电一体化产品。

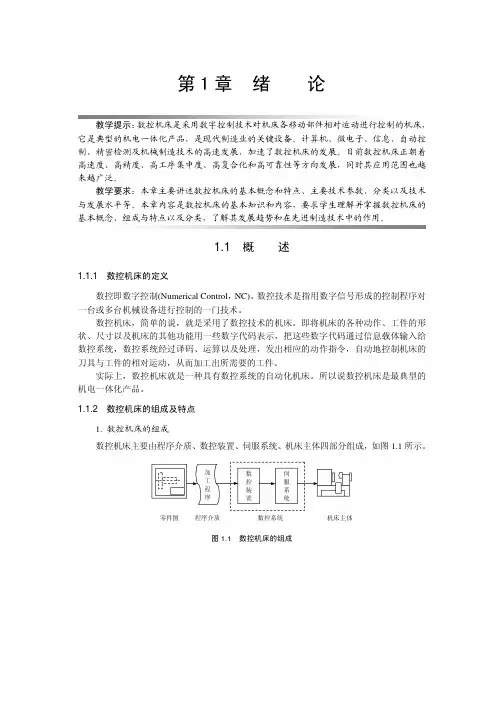

1.1.2 数控机床的组成及特点1. 数控机床的组成 数控机床主要由程序介质、数控装置、伺服系统、机床主体四部分组成,如图1.1所示。

图1.1 数控机床的组成机床数控技术其中,程序介质用于记载机床加工零件的全部信息。

如零件加工的工艺过程、工艺参数、位移数据、切削速度等。

常用的程序介质有磁带、磁盘等。

也有一些数控机床采用操作面板上的按钮和键盘将加工程序直接输入或通过串行接口将计算机上编写的加工程序输入到数控系统。

在计算机辅助设计与计算机辅助制造(CAD/CAM)集成系统中,加工程序可不需要任何载体而直接输入到数控系统。

微位移机构的现状及趋势程颖【摘要】微位移机构是精密机械和精密仪器的关键部件之一。

介绍了一些典型的微位移机构的结构、原理、特点和应用, 并对这些机构进行了比较。

关键词: 微位移机构; 扭轮摩擦传动; 直线电机; 弹性变形; 柔性铰链; 压电陶瓷【 Abstract】The micro-motion mechanism is one of key components of precision machinery and precision instrument.Introducesstructure,principle,characteristics and applications of some typical the micro-motion mechanisms.The comparison among these mechanisms are carried out.Keywords: Micro- motion mechanism; Torsion wheel friction transmission; Linear motor ; Elastic deformation; Flexible hinge; Piezoelectric ceramic当前随着科学技术的迅速发展, 尤其是在微电子技术、宇航、材料、生物工程等学科的发展, 对精密机械和精密仪器的精度及灵敏度要求越来越高。

例如, 在材料学科中, 科学家们为了探测材料表面的原子结构, 甚至将其原子结构做重新排列, 对于相应的操作精度要求达到了亚纳米级。

[1]1 机械传动式微位移机构机械传动式微位移机构是一种最古老的机构, 在精密机械和仪器中应用很广, 其结构形式较多, 主要有螺旋机构、杠杆机构、契块凸轮机构以及它们的组合机构。

但因机构中存在机械间隙、摩擦磨损以及爬行现象等, 所以运动灵敏度和精度都很难达到高精度, 所以该机构只适宜于中等精度。

德夫曼机床操作方法德夫曼(DM)机床是一种高精密的数控机床,用于金属加工和零件加工。

它可以通过计算机程序控制,实现多种复杂的加工操作。

下面是对德夫曼机床的一般操作方法的详细介绍。

1. 系统开机准备和操作界面:切换机床电源开关,打开电脑主机电源开关,启动Windows系统。

等待电脑启动完成后,双击机床操作系统的图标,进入操作界面。

2. 软件登录和程序加载:在操作界面上输入用户名和密码进行登录。

登录成功后,选择并加载要加工的程序文件。

可以从本地文件夹中选择加载,也可以从U盘或网络中加载。

加载完成后,系统会显示程序的相关信息和加工路径。

3. 工件安装和夹持:根据程序要求,选择合适的夹具和夹具位置,将工件安装在机床工作台上。

确保工件夹持牢固,不会出现移位或晃动。

4. 坐标系设置和坐标修正:对于新的加工任务,可能需要重新设置工件坐标系。

在系统中选择适当的坐标系,并进行坐标修正。

可以使用专用的坐标修正卡尺或其他工具进行修正,以确保机床操作的准确性。

5. 加工参数设定:根据工艺要求和加工程序,设置合适的加工参数。

比如加工速度、进给速度、切削深度等。

这些参数决定了加工质量和加工效率。

6. 工作台自动对中和回零操作:在加工之前,需要进行工作台自动对中操作。

这个操作可以确保工件和刀具之间的相对位置正确。

此外,还需要进行回零操作,将刀具移动到机床坐标系的原点位置。

7. 自动运行和监控:在机床操作界面上,选择自动运行模式,开始加工。

在加工过程中,系统会自动控制刀具的运动和位置。

可以通过监控界面实时查看加工状态和参数。

8. 加工结束和刀具更换:当加工完成后,系统会发出提示。

此时需要将加工好的零件取出,并进行检查和质量检验。

如果需要继续其他加工任务,需要更换刀具。

刀具更换时,需要确保刀具的规格和型号与程序要求的一致。

9. 关机和设备维护:在加工完毕后,关闭机床操作界面。

然后依次关闭电脑主机电源和机床电源。

对机床进行日常维护,如清洁工作台和刀具,检查润滑油等。

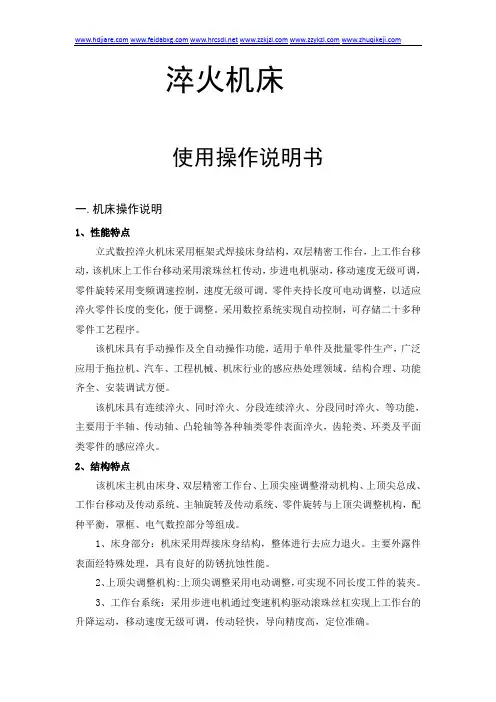

淬火机床使用操作说明书一.机床操作说明1、性能特点立式数控淬火机床采用框架式焊接床身结构,双层精密工作台,上工作台移动,该机床上工作台移动采用滚珠丝杠传动,步进电机驱动,移动速度无级可调,零件旋转采用变频调速控制,速度无级可调。

零件夹持长度可电动调整,以适应淬火零件长度的变化,便于调整。

采用数控系统实现自动控制,可存储二十多种零件工艺程序。

该机床具有手动操作及全自动操作功能,适用于单件及批量零件生产,广泛应用于拖拉机、汽车、工程机械、机床行业的感应热处理领域。

结构合理、功能齐全、安装调试方便。

该机床具有连续淬火、同时淬火、分段连续淬火、分段同时淬火、等功能,主要用于半轴、传动轴、凸轮轴等各种轴类零件表面淬火,齿轮类、环类及平面类零件的感应淬火。

2、结构特点该机床主机由床身、双层精密工作台、上顶尖座调整滑动机构、上顶尖总成、工作台移动及传动系统、主轴旋转及传动系统、零件旋转与上顶尖调整机构,配种平衡,罩框、电气数控部分等组成。

1、床身部分:机床采用焊接床身结构,整体进行去应力退火。

主要外露件表面经特殊处理,具有良好的防锈抗蚀性能。

2、上顶尖调整机构:上顶尖调整采用电动调整,可实现不同长度工件的装夹。

3、工作台系统:采用步进电机通过变速机构驱动滚珠丝杠实现上工作台的升降运动,移动速度无级可调,传动轻快,导向精度高,定位准确。

4、主轴旋转系统:由异步电机通过变速机构和传动轴驱动主轴旋转。

采用变频调速实现零件转速无级调节。

5、罩框:罩框用厚钢板制成。

制作精良,外观美观,色泽大方。

罩框上部设有玻璃窗及推拉门,既可防止冷却水外溅,又便于装卸零件及监控淬火过程。

6、电气控制部分:电气控制部分由数控系统、变频调速器、中间继电器等组成,电源进线:3相,380V,1.5Kw;可存储二十种以上零件的淬火工艺,通过数控键盘可对各种程序进行编程存储。

机床设置有失电保护、越位保护等功能,具有较高的安全可靠性。

3、主要技术参数4. 机床操作使用方法1)开机:首先合上电源开关,检查数控系统各功能开关位置是否正常,若数控系统一切正常,选择相应主功能。

精密视觉测量中的测量引导方法夏瑞雪;陈琳【摘要】在精密视觉测量系统中,针对测量过程引导问题,为实现所见即所得的运动控制目标,根据应用场合的不同,提出了图像法和CAD模型法。

图像法适用于单个或小批量工件,采用光栅尺定位和数字图像相关相结合的方法,可快速、高质量地完成全景图像拼接,获取工件的鸟瞰影像位图。

CAD模型法则是利用工件CAD模型,在模型空间,通过点击工件模型来引导测量。

实验结果表明,这两种测量引导方法均切实可行,适用于精密视觉测量。

%In precise visual measuring system ,aiming at the problem in measuring process ,to realize what you see is what you get,image method and CAD model method for inspection guidance at different occasions in precision visual inspection system was proposed .The image method was used for signal or small quantities of workpieces .It adopted the combination of grid grating loca-tion and digital image correlation to process panoramic image mosaic ,which was fast and has high-quality,and the bird-eye view of workpiece was obtained .The CAD model method guided inspection by clicking the CAD model of workpiece in model space .The relevant examples are given to demonstrate the feasibility and efficiency of these two methods .【期刊名称】《仪表技术与传感器》【年(卷),期】2015(000)011【总页数】5页(P97-100,104)【关键词】视觉测量;测量引导;数字图像相关【作者】夏瑞雪;陈琳【作者单位】合肥工业大学,安徽合肥 230009; 安徽新华学院,安徽合肥230088;合肥工业大学,安徽合肥 230009【正文语种】中文【中图分类】TH741测量是产品制造过程中的重要环节,随着现代制造业对产品质量的要求越来越高,测量的重要性日益凸显[1]。

精密机械设计与控制课程实验指导书 第1页

实验2 精密工作台位移控制

(4学时、综合性实验)

[实验目的]

验证精密工作台位移检测系统工作原理,深入了解精密工作台位移控制系统的构成

及其工作原理,初步掌握电动机控制器的位移控制编程方法。

[实验设备]

精密工作台、百分表、工业控制微机、电动机控制卡、光栅位移测量程序、工作台

位移控制程序。

[实验内容与步骤]

① 验证精密工作台位移检测原理

分析程序:阅读理解光栅位移测量程序,仔细分析程序中实现四倍细分与辨向的

while(D_old == D_new){ }语句和switch(D_old){ }语句,画出该程序实现光栅信号四

倍细分与辨向的流程框图。

运行程序:用手转动丝杠与电机轴之间的联轴器,使工作台运动部件刚刚开始接触

到百分表,百分表调零。继续转动联轴器,使工作台移动5 mm(即百分表量程一半的

位置),百分表再次调零。然后,在TC3.0环境下打开光栅位移测量程序(GS.C),按

Ctrl-F9运行程序。用手缓慢转动联轴器,使工作台在±4 mm的范围内移动(即百分表

0~10 mm以内,超出范围将损坏百分表),对比计算机显示的计数值与百分表的读数值,

验证四倍细分与辨向原理。对以下问题作出结论:该光栅尺每毫米的刻线数是多少?程

序计数值1所对应的工作台位移是多少?

② 分析精密工作台位移控制系统

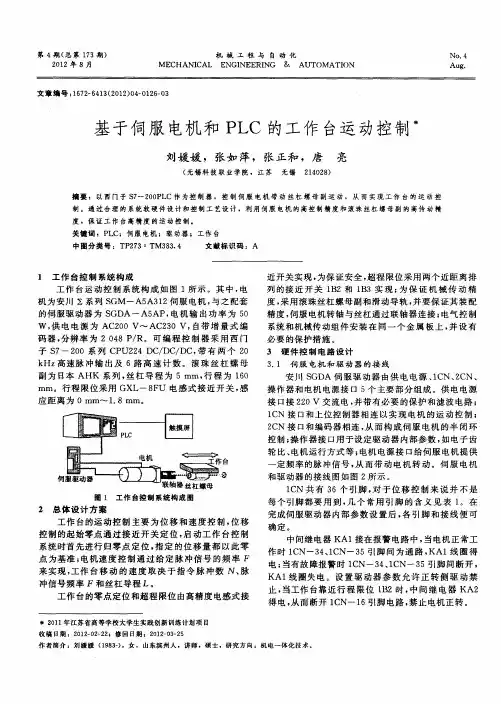

分析硬件:参照图2-1观察实验系统,了解精密工作台位移控制系统硬件的构成。

已知步进电机的参数为:步距角为1.8°、额定相电流2.8A。观察系统硬件后判断:工

作台一个脉冲的位移量是多少?步进电机工作时最大相电流是多少?并说明作出这种

判断的理由。

图2-1 步进电机控制系统构成示意图

精密机械设计与控制课程实验指导书 第2页

分析软件:阅读理解工作台位移控制程序,画出X_Displacement()函数控制工作台

位移的流程框图。分程序后对以下问题作出结论:当工作台从位置A运动到位置B的

过程中,计算机(CPU)在做什么?

运行程序:先用手转动丝杠与电机轴之间的联轴器,使工作台运动部件刚刚开始接

触到百分表,百分表调零。在TC3.0环境下按Ait-F3关闭GS.C程序文件,按F3打开

工作台位移控制程序(WY.C)。修改程序中的位移控制参数dir和pluse(注意运动方向

和位移量,避免损坏百分表),然后运行该程序(按Ctrl-F9运行)。在百分表的最大测

量范围内(0~10mm)反复运行工作台位移控制程序,观察百分表在程序运行前后的读

数值,验证工作台位移控制的结果。

③ 设计精密工作台位移控制程序

初始位置:在前一步的基础上,用工作台位移控制程序(WY.C)控制工作台运动

到远离百分表的位置,将此位置作为“初始位置”。

程序设计1:工作台步进控制。修改工作台位移控制程序(WY.C)的主函数,运行

程序使工作台产生步进运动。具体要求是,开始时工作台处于初始位置,运行程序时工

作台向百分表方向移动1 mm、停0.5 s,循环反复,直到移动到百分表附近自动停止(不

要接触到百分表),然后程序自动退出。列出程序主函数的程序清单(每行加注释)。

程序设计2:工作台往复运动控制。修改工作台位移控制程序(WY.C)的主函数,

运行程序使工作台产生自动往复运动。具体要求是,开始时工作台处于初始位置,运行

程序时工作台向百分表方向移动,直到移动到百分表附近自动停止(不要接触到百分

表),停2 s后返回初始位置,再停2 s。如此往返几次后停在初始位置,程序自动退出。

列出程序主函数的程序清单(每行加注释)。

程序设计3(选做):以上两种运动的复合(不是顺序)运动控制。设计工作台运动

方式,修改工作台位移控制程序(WY.C)的主函数,使工作台产生较为复杂的运动。

描述所设计的运动方式,列出程序主函数的程序清单(每行加注释)。