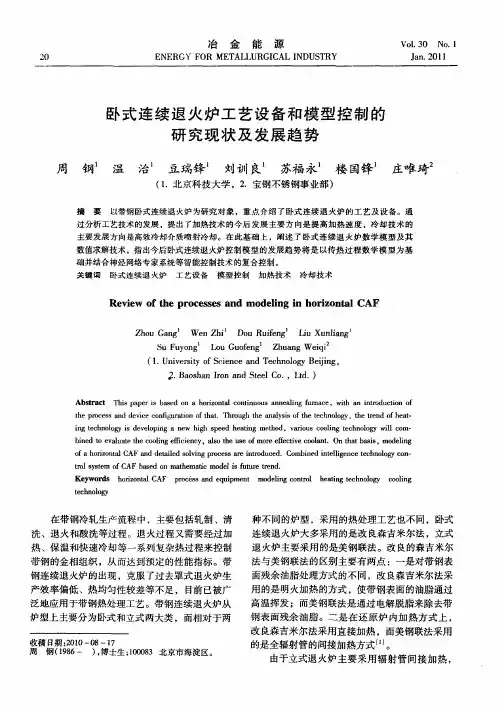

连续热镀锌退火炉温度控制数学模型及优化

- 格式:pdf

- 大小:154.32 KB

- 文档页数:3

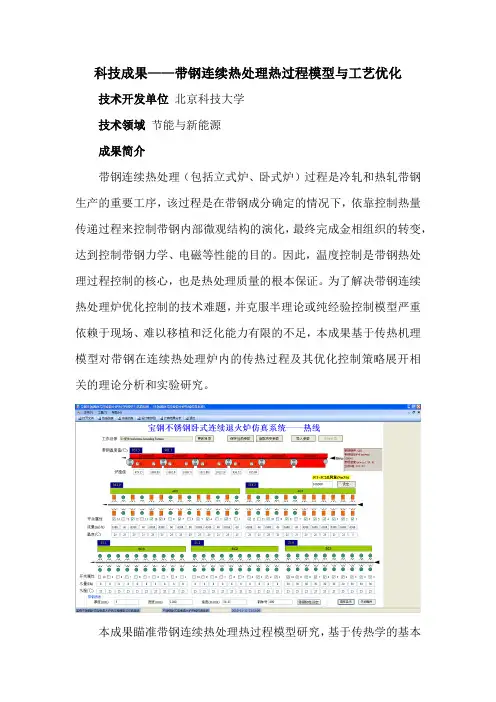

科技成果——带钢连续热处理热过程模型与工艺优化技术开发单位北京科技大学技术领域节能与新能源成果简介带钢连续热处理(包括立式炉、卧式炉)过程是冷轧和热轧带钢生产的重要工序,该过程是在带钢成分确定的情况下,依靠控制热量传递过程来控制带钢内部微观结构的演化,最终完成金相组织的转变,达到控制带钢力学、电磁等性能的目的。

因此,温度控制是带钢热处理过程控制的核心,也是热处理质量的根本保证。

为了解决带钢连续热处理炉优化控制的技术难题,并克服半理论或纯经验控制模型严重依赖于现场、难以移植和泛化能力有限的不足,本成果基于传热机理模型对带钢在连续热处理炉内的传热过程及其优化控制策略展开相关的理论分析和实验研究。

本成果瞄准带钢连续热处理热过程模型研究,基于传热学的基本原理,精确解析退火炉内辐射换热、对流换热(喷气快速冷却、喷气快速加热)、接触换热(炉辊与带钢之间)、喷雾冷却等传热过程,开发带钢在热处理过程中的温度分布预测软件,准确预测带钢温度分布(包括稳定工况和工艺过渡工况),带钢温度预测的典型精度在±2.5%以内(90%以上的命中率),为提高带钢连续热处理的产品质量奠定了基础。

在带钢温度精准预测的基础上,基于可行工况集和最优化方法,建立了炉况参数优化策略,大大降低带钢连续热处理工艺切换的效率。

应用情况目前处于推广应用阶段。

本项目成果目前已经在重庆赛迪热工环保工程技术有限公司、上海宝山钢铁股份有限公司、山西太钢不锈钢股份有限公司、武汉钢铁(集团)公司等进行应用推广。

本成果拟技术转移的公司主要为带钢连续热处理、带钢连续热涂镀的生产企业。

投资估算和经济效益分析(1)针对某公司带钢连续热处理机组(斯坦因公司提供的设备,带钢最小厚度0.17mm,机组速度880m/min),利用本项目成果提出的“带钢温度动态预测模型”,实现了工艺过渡过程的数值仿真,计算精度偏差≤3%,所开发的工艺过渡参数优化仿真系统,大大降低了工况切换的周期。

连续退火炉在线优化控制系统

王雄;于朝晖

【期刊名称】《计算机仿真》

【年(卷),期】1999(016)004

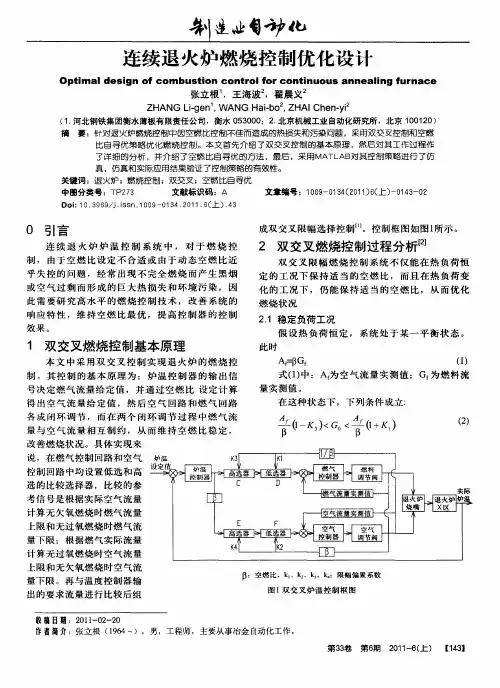

【摘要】根据我们提出的一套综合的过程仿真培训系统自本文综述了连续退火炉及其控制系统的现状,介绍了一个用于连续退火炉的在线优化控制系统。

该系统利用炉内可测信息建立钢温动态数学模型,采用这个动态数学模型实现一种在线优化算法,以获取连续退火炉各段炉温的在线最佳设定。

本文最后还介绍了该系统的结构和功能。

【总页数】5页(P61-64,67)

【作者】王雄;于朝晖

【作者单位】清华大学自动化系;清华大学自动化系

【正文语种】中文

【中图分类】TG162.86

【相关文献】

1.闪速铅冶炼计算机在线优化控制系统研究 [J], 严明;胡国军

2.基于多尺度理论的发酵过程在线优化控制系统的设计与实现 [J], 罗敏;张嗣忠

3.基于数学模型的辐射管辊底式热处理炉在线优化控制系统的设计 [J], 苏福永;温治;程淑明;冯霄红;董斌

4.汽油调和在线优化控制系统的开发及应用 [J], 沈惠明;王俊涛

5.基于“模糊逻辑”和补偿模型的PDP浮法玻璃退火窑在线优化控制系统 [J], 张范斌;温治;苏福永;豆瑞锋;刘训良;楼国锋

因版权原因,仅展示原文概要,查看原文内容请购买。

连续式加热炉加热过程数学模型的开发与应用刘强;贾振;张天赋;赵爱华;孙守斌【摘要】As the object of the study by taking the walking beam reheating furnace of Bayuquan Iron & Steel Subsidiary Company of Angang Steel Co., Ltd., the optimized controlling mathematical model is established and put into use based on the forecasting model for tracking slab heating temperature and the changes of rolling cycle as well as taking the optimized pre-setting temperature of the furnace as the key. The practice proved that controlling the temperature of the furnace by setting the dynamic optimum furnace temperature can not only meet the quality requirement for heating billets, but also reduce the specific gas consumption for heating furnace and the loss of iron scales from billets.%以鞍钢股份有限公司鲅鱼圈钢铁分公司步进连续式加热炉为研究对象,建立并应用了以钢坯加热温度跟踪预报模型为基础、以轧制节奏变化为依据、以最佳炉温设定为核心的优化控制数学模型。

镀锌生产线退火炉自动化系统摘要:本文介绍了现代钢铁企业中镀锌生产线的退火炉工艺及其自动化控制系统,就其系统的现状和问题提出了自己的看法。

关键词:镀锌生产线退火炉自动化控制1、网络结构、计算机硬件、软件平台概述炉子带有特殊设计的控制系统,提供高质量的燃烧和精确的带钢温度控制。

此系统包括一套西门子PLC(S7-400CPU)和PC操作员终端,编程终端,1.5级计算机。

HM1人机接口采用美国InTouch。

黑白打印机、彩色打印机、HMI/InTouch7.11的操作员终端2、1.5级数学传送模型(使用)、1.5级数学传送模型(备用)、HMI/InTouch7.11的操作员终端1、编程终端。

2、二级数学传送模型及功能2.1二级数学模型软件2级工作站提供以下软件包:(1)BorlandC++编程环境和编译(或等同)数量1许可证(2)oracle9i-5seat许可证数量1许可证(3)SiemensSoftnet通讯软件数量1许可证2.2二级数学模型软件功能它提供一个特殊交互式数学模型,帮助岗位操作人员管理钢卷变化的参数设置。

模型与PLC系统组合成一体。

它计算卷的操作参数。

模型将周期比较两个不同的钢卷,推荐给操作员这个控制系统最有效的影响速度/温度改变策略设定,模型接受处理线速度输入和现在或将来的产品,正确的使用模型处理钢带的过渡,将使废品减少到最小。

根本的功能如下:(1)为生产线上的带宽提供正确的设定参数;第一、最大线速度;第二、正确的加热区域温度水平;(2)决定下一个输入的钢卷的正确设定参数;第一、热循环周期;第二、输入卷的厚度;第三、输入卷的宽度;(3)预测工艺生产线上的卷和下卷的设定参数,决定优化传送设定参数,使上一卷带尾和下一卷带头之间的波动最小。

第一、传送的临时生产线速度;第二、触发传送速度变化的炉内焊缝位置;第三、各段温度水平变化;第四、预设传送偏心的法則;第五、估计生产卷和输入卷之间所需热量的重要变化从而执行前馈功能。

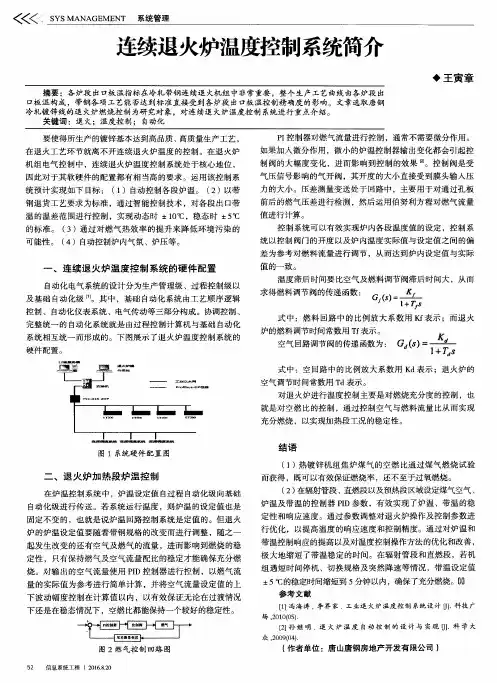

浅析连续退火炉的带钢温度稳定性控制摘要:文中介绍了某钢厂的连续退火炉对带钢温度稳定性的控制方法和措施,以此实现产品质量的稳定、能耗的降低、设备寿命的延长。

关键词:退火炉;带钢温度;控制稳定性连续退火炉是冷轧退火板、冷轧镀锌板、热轧镀锌板、彩涂板等产品生产工艺中不可或缺的关键设备,在机组中起至关重要的作用,并且退火工艺的好坏将直接影响到最终产品质量。

本文以我厂连续热镀锌机组为例,该机组主要包括入口开卷段、焊机、入口活套、碱清洗段、退火工艺段、出口活套、后处理段(包括:镀锌工艺段、光整平整、钝化、涂油等)、出口卷取等。

其中退火工艺又分为预热、加热、冷却、干燥等。

退火炉带钢温度是影响产品力学性能诸多因素中最为关键的因素之一,其中包括带钢实际温度、带钢温度均匀性、带钢温度平稳性、带钢保温时长等。

因此,只有精准地反馈并控制退火炉各区段温度才能有效确保带钢质量。

由于退火炉设备庞大、区域较长、影响温度控制的因素较多,再加上不同规格、不同品种带钢的频繁切换,因此对退火工艺要求极高,同时这也是各生产企业技术研究的重点。

1 退火炉退火工艺介绍退火炉给带钢加热的目的在于将具有较高冷硬性的冷轧板加热到一定温度,经过一定时长的保温后进行冷却,从而改变材料的金相组织,释放材料内部的残余内应力,改善板材性能,并获得更高的板面质量增加带钢的抗拉性、延展性和可塑性。

带钢退火后,其硬度降低,可有效消除加工硬化平台,材料的变形性得到恢复,晶粒组织更加平稳,化学成分也更加均匀。

这一工艺过程类似于传统的退火工艺。

热处理工艺通常包括:普通热处理、表面热处理和形变热处理三种,其目的均是获得不同的组织性能和机械性能。

在带钢的退火过程中,带钢经历了加热、保温、降温三个过程,此过程中的温度控制曲线与带钢的品种和产品的性能具有密切关系。

温度控制曲线如图1所示。

图1 具代表性的温度控制曲线由于退火炉所生产带钢规格和品种的不同,而且冷轧轧制工艺也有很大差异,因此其退火温度控制是不同的。

加热炉燃烧控制系统数学模型优化

廖君华

【期刊名称】《工业加热》

【年(卷),期】2022(51)8

【摘要】为了提高加热炉的控制精度,将厚板生产工艺作为主要研究对象,设计出厚板加热炉自动燃烧控制系统。

采用外接设备的方式,使其与内部设备的共同作用,有利于提高加热炉燃烧控制系统的控制精度。

通过对模型进行实验验证,实现加热炉燃烧控制系统数学模型的整体优化。

该模型的优化结果显示,加热炉燃烧控制系统数学模型的出炉温度与实际测量温度之间的偏差值小于10 K,符合系统设计要求。

【总页数】4页(P42-45)

【作者】廖君华

【作者单位】西安电力高等专科学校

【正文语种】中文

【中图分类】TG307

【相关文献】

1.宝钢厚板加热炉燃烧控制数学模型优化和改进

2.和隆优化成功研制热轧加热炉燃烧优化控制系统

3.轧钢加热炉Q—P数学模型优化控制系统

4.热轧加热炉燃烧控制系统的优化

5.基于环形加热炉数学模型的管坯优化加热控制系统

因版权原因,仅展示原文概要,查看原文内容请购买。

北京科技大学科技成果——加热炉数学模型优化控制系统成果简介在轧钢生产过程中,钢材的温度水平和温度分布是影响产品质量、产量及生产过程消耗的重要因素,而钢材的温度与加热炉的加热过程和轧线生产情况直接相关。

因此研究钢材在加热炉内的加热过程和轧制过程中的温度变化,准确控制钢材的温度,对整个轧钢生产过程的优化具有重要意义。

所谓加热炉数学模型,实际上是加热炉热过程的数学描述,它描述加热炉炉内发生的热过程的基本规律和热状态,确定炉内热过程参数间的定量关系。

在线控制数学模型的作用在于根据可测参量(如炉温、燃料量、产量等)计算出不可测的参量(如金属温度及其分布),并依此计算来确定优化的操作制度(炉温制度或供热制度)。

在保证产量和质量的前提下,根据加热炉数学模型,以降低燃耗、减少氧化烧损为目标,通过离线优化计算,可以得到适应产量变化、钢材尺寸和材质等变化的最优炉温制度和钢材升温曲线,为在线控制提供依据。

在加热炉数学模型和离线优化计算的基础上,建立加热炉在线优化控制系统,包括物料跟踪模块、温度跟踪模块、最佳炉温动态设定模块、反馈控制模块、燃烧控制模块、待轧及故障处理模块以及网络通讯模块和数据库管理系统等。

该项目已成功应用于宝山钢铁股份有限公司钢管分公司环形加热炉和荒管再加热炉的计算机控制中,并获“宝钢重大科技进步成果三等奖”和“冶金科学技术三等奖”。

应用范围该项目可以应用于加热炉的计算机控制中,特别适用于冶金企业的连续式加热炉计算机控制中。

经济效益及市场分析在宝山钢铁股份有限公司钢管分公司环形加热炉和荒管再加热炉的计算机控制中,通过本项目的实施,实现了环形加热炉和荒管再加热炉的数学模型优化控制,减轻了操作人员的劳动强度,提高了炉子的控制精度。

两套系统投入运行后,加热炉生产情况稳定,加热质量有明显改善,燃耗和氧化烧损显著降低(环形加热炉燃耗和氧化烧损分别降低6%和8%,荒管再加热炉燃耗和氧化烧损分别降低6%和4%),带来明显的经济效益。

热镀锌机组退火炉张力控制优化及应用袁寿新【摘要】Tension control of vertical annealing furnace is the key point in galvanizing production,improper tension control of annealing furnace may lead to many problems.According to the actual process parameters a model of the bending tension loss for the strip steel on the furnace roller is built in order to redistribute tension torque and speed setting as per to actual tension loss of each furnace roller.By optimizing the tension control in the annealing furnace,product quality and production stability during galvanizing could be improved.%立式退火炉张力控制是镀锌生产的重点,不合适的退火炉张力控制可能导致诸多问题。

根据实际工艺参数,对带钢在炉辊上的张力折弯损耗建模,并按照每一个炉辊实际张力损耗重新分配张力转矩和速度设定值。

通过优化退火炉内部张力控制,提高镀锌产品质量和生产稳定性。

【期刊名称】《电气自动化》【年(卷),期】2016(038)004【总页数】3页(P8-10)【关键词】立式退火炉;张力闭环控制;负荷分配;张力折弯损耗;速度设定优化【作者】袁寿新【作者单位】甘肃钢铁职业技术学院电气工程系,甘肃嘉峪关 735100【正文语种】中文【中图分类】TG334.9镀锌生产中,立式退火炉张力适合与稳定是控制生产事故、提高产品质量的关键。