氧化铜矿的处理工艺及其研究进展

- 格式:pdf

- 大小:534.21 KB

- 文档页数:7

铜精矿的催化氧化酸浸

催化氧化酸浸是一种利用氧化剂和催化剂来促进金属浸出的技术。

在铜冶炼中,常用的氧化剂包括过氧化氢、氧气和氯氧化物,而催化剂则通常是一些金属离子或化合物。

这些氧化剂和催化剂可以加速铜精矿中的硫化物氧化反应,从而释放出铜离子,提高浸出率。

在实际应用中,铜精矿的催化氧化酸浸通常分为两个阶段。

首先是氧化阶段,通过加入氧化剂和催化剂,将铜精矿中的硫化物氧化成溶解性的铜离子。

其次是浸出阶段,通过控制溶液的pH值和温度,将铜离子从矿石中浸出。

催化氧化酸浸技术在铜冶炼中具有重要的应用意义。

首先,它能够提高铜精矿的浸出率,减少资源的浪费。

其次,相比传统的浸出方法,催化氧化酸浸技术通常能够在较温和的条件下进行,降低能耗和环境污染。

此外,由于催化剂的作用,还可以减少氧化剂的使用量,降低生产成本。

然而,催化氧化酸浸技术也面临一些挑战。

首先,选择合适的氧化剂和催化剂需要充分考虑矿石的特性和工艺条件,这需要较高

的技术水平和经验。

其次,催化剂的稳定性和再生问题也需要解决,以提高技术的持续稳定性和经济性。

总的来说,铜精矿的催化氧化酸浸技术在铜冶炼中发挥着重要

作用,为提高铜的浸出率、降低能耗和环境污染提供了重要途径。

随着工艺技术的不断进步,相信这一技术将在未来得到更广泛的应

用和发展。

双氧水氧化黄铜矿-概述说明以及解释1.引言1.1 概述:双氧水氧化黄铜矿是一种重要的化学反应过程,通过利用双氧水对黄铜矿进行氧化,可以实现黄铜矿的有效分解和转化。

双氧水是一种无色液体,具有强氧化性和杀菌消毒作用,因此在很多领域都有广泛的应用。

黄铜矿则是一种常见的铜矿石,含有较高比例的黄铜成分。

通过双氧水的氧化作用,可以将黄铜矿中的黄铜氧化成高铜含量的氧化铜,进而提高矿石的纯度和价值。

本文将探讨双氧水氧化黄铜矿的反应机理、实验结果分析以及未来的应用前景展望,以期为相关研究和工程实践提供参考和启发。

1.2 文章结构文章结构部分包括了本文的组织架构和各部分内容的安排方式。

本文章结构分为引言、正文和结论三部分。

引言部分主要分为三个方面:概述双氧水氧化黄铜矿的背景和意义、介绍文章结构及各部分内容、明确本文研究的目的和意义。

接下来是正文部分,将分为三个小节:1. 双氧水的性质:介绍双氧水的化学性质、物理性质和应用领域。

2. 黄铜矿的特点:描述黄铜矿的矿物组成、物理性质和在工业上的应用。

3. 双氧水氧化黄铜矿的反应机理:探讨双氧水与黄铜矿反应的化学机理和过程。

最后是结论部分,将分为三个小节:1. 实验结果分析:对实验数据和观察结果进行分析和解读。

2. 应用前景展望:展望双氧水氧化黄铜矿的应用前景和发展趋势。

3. 结论总结:总结本文的观点和研究结果,强调本文的重要性和创新性。

1.3 目的:本文的目的在于探究双氧水氧化黄铜矿的反应机理,并分析其在实验中的表现和应用前景。

通过深入研究双氧水和黄铜矿的性质及特点,我们将探讨双氧水在氧化黄铜矿过程中的作用机制,并通过实验结果分析,展望其在黄铜矿处理和利用中的潜在价值。

我们希望通过本文的研究,为更好地理解双氧水氧化黄铜矿的方法和机理提供参考,为相关领域的研究和应用提供理论支持和实践指导。

2.正文2.1 双氧水的性质双氧水(H2O2)是一种无色液体,具有特殊的化学性质。

其分子结构中包含两个氧原子和两个氢原子,是一种氧化剂。

湿法炼铜用溶剂浸出铜矿石或精矿,而后从浸出液中提取铜。

主要过程包括浸出(见浸取)、净化、提取等工序。

目前世界上湿法炼铜的产量约占总产量的12%。

20世纪60年代以来,为了消除SO2污染,对用湿法冶炼硫化铜矿进行了许多研究,但因经济指标尚不如火法,湿法工艺大多停留在试验和小规模生产阶段。

湿法炼铜目前主要用于处理氧化铜矿。

有氧化铜矿直接酸浸和氨浸(或还原焙烧后氨浸)等法;酸浸应用较广,氨浸限于处理含钙镁较高的结合性氧化矿。

处理硫化矿多用硫酸化焙烧-浸出或者直接用氨或氯盐溶液浸出等方法。

①硫酸化焙烧-浸出法是将精矿中的铜转变为可溶性硫酸铜溶出;②氨液浸出法是将铜转变为铜氨络合物溶出,浸出液在高压釜内用氢还原,制成铜粉,或者用溶剂萃取-电积法制取电铜;氯盐浸出法是将铜转变为铜氯络合物进入溶液,然后进行隔膜电解得电铜。

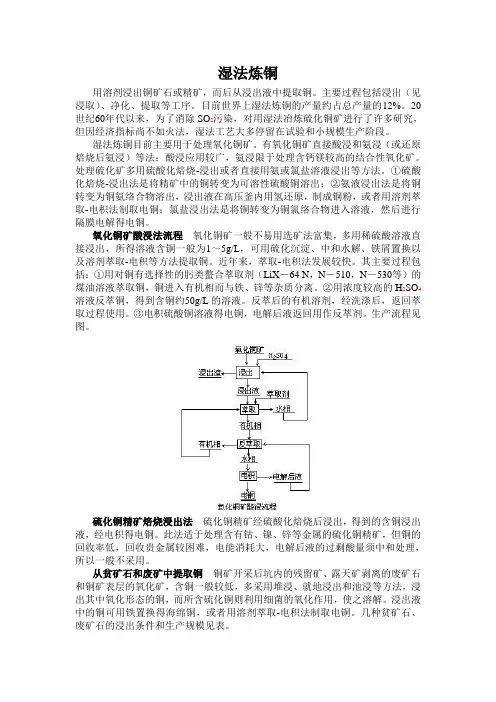

氧化铜矿酸浸法流程氧化铜矿一般不易用选矿法富集,多用稀硫酸溶液直接浸出,所得溶液含铜一般为1~5g/L,可用硫化沉淀、中和水解、铁屑置换以及溶剂萃取-电积等方法提取铜。

近年来,萃取-电积法发展较快。

其主要过程包括:①用对铜有选择性的肟类螯合萃取剂(LiX-64 N,N-510,N-530等)的煤油溶液萃取铜,铜进入有机相而与铁、锌等杂质分离。

②用浓度较高的H2SO4溶液反萃铜,得到含铜约50g/L的溶液。

反萃后的有机溶剂,经洗涤后,返回萃取过程使用。

③电积硫酸铜溶液得电铜,电解后液返回用作反萃剂。

生产流程见图。

硫化铜精矿焙烧浸出法硫化铜精矿经硫酸化焙烧后浸出,得到的含铜浸出液,经电积得电铜。

此法适于处理含有钴、镍、锌等金属的硫化铜精矿,但铜的回收率低,回收贵金属较困难,电能消耗大,电解后液的过剩酸量须中和处理,所以一般不采用。

从贫矿石和废矿中提取铜铜矿开采后坑内的残留矿、露天矿剥离的废矿石和铜矿表层的氧化矿,含铜一般较低,多采用堆浸、就地浸出和池浸等方法,浸出其中氧化形态的铜,而所含硫化铜则利用细菌的氧化作用,使之溶解。

铜材料的高温氧化行为研究与优化铜是一种常见金属材料,在许多领域都有广泛应用,例如电子、建筑、航空航天等。

然而,在高温环境下,铜材料容易发生氧化反应,导致其性能下降甚至损坏。

因此,研究铜材料的高温氧化行为并寻找优化方法变得尤为重要。

一、铜材料的高温氧化行为高温氧化指的是铜材料在高温条件下与氧气发生反应的过程。

铜在高温环境中会与氧气发生氧化反应,生成氧化铜。

氧化铜的产生不仅会导致铜材料的颜色变化,还会影响其物理性质和化学性质。

1. 氧化层形成过程在高温环境中,铜材料表面会出现一层氧化层。

氧气与铜发生反应,首先生成氧化亚铜(Cu2O),然后继续与氧气反应生成二氧化铜(CuO)。

氧化铜形成的速度与温度有关,温度越高,氧化层形成越快。

2. 影响因素铜材料的高温氧化行为受到多种因素的影响,包括温度、氧气浓度、气氛成分等。

温度是影响氧化层形成速度的主要因素,温度升高会加速氧化反应的进行。

氧气浓度越高,氧化层形成越厚。

此外,不同的气氛成分对铜材料的氧化行为也有影响,例如存在硫化物的气氛会加速铜的氧化。

二、铜材料高温氧化行为研究方法为了深入了解铜材料的高温氧化行为并寻找优化方法,研究人员采用了多种方法进行实验研究。

1. 热重分析热重分析是一种常用的实验手段,用于测量材料在不同温度下的质量变化。

通过热重分析,可以得到铜材料在高温下的氧化速率、氧化动力学参数等信息。

2. 电化学方法电化学方法是研究铜材料高温氧化行为的重要手段之一。

通过浸泡铜试样于电解液中,在一定电位下进行实验,可以得到铜材料的氧化电位、氧化电流等数据,从而推断出铜材料的氧化行为。

3. 表面分析技术表面分析技术包括扫描电镜(SEM)、能谱仪(EDS)等,可以观察铜材料表面的形貌和元素分布情况。

通过分析铜材料表面的微观结构,可以揭示其氧化行为的细节。

三、铜材料高温氧化行为的优化方法基于对铜材料高温氧化行为的研究,研究人员提出了一些优化方法,以延缓铜材料的氧化速度,提高其高温稳定性。

氧化铜矿的选矿工艺嘿,朋友们!今天咱就来唠唠氧化铜矿的选矿工艺。

你说这氧化铜矿啊,就像是一群调皮的小孩子,得用对方法才能把它们好好地“管教”出来。

选矿工艺呢,就是我们管教这些“小孩子”的手段啦。

咱先来说说破碎这一步。

这就好比是给这些矿石来个“下马威”,把它们大块大块的身子给弄碎了,变得小一些,好进行下一步的操作呀。

你想想看,要是矿石都那么大个儿,后面的工序咋进行呀,对吧?然后就是磨矿啦,这就像是给矿石来个“精细打磨”。

把它们磨得细细的,让有用的矿物和杂质更好地分离开来。

这就像是把混在一起的各种东西仔细地分拣出来一样。

接下来可就到关键步骤啦,浮选!这就像是一场“选美比赛”。

通过加入各种药剂,让有用的矿物像漂亮的姑娘一样“脱颖而出”,浮到表面上来,而那些杂质呢,就只能乖乖地待在下面啦。

这过程可神奇了呢,就好像有一双神奇的手在操控着一切。

再说说脱水吧,这就像是给选出来的宝贝们“擦干身子”。

把它们身上多余的水分去掉,让它们变得干干净净、清清爽爽的。

你说这选矿工艺是不是很有意思呀?就像变魔术一样,能把那些藏在矿石里的宝贝给变出来。

可别小看了这每一步哦,要是哪一步没做好,那可就像做饭时盐放多了或者火候没掌握好一样,最后的结果可就不那么完美啦。

而且啊,不同的氧化铜矿还得用不同的方法呢,这就跟每个人都有自己的脾气似的,得顺着来。

在实际操作中,选矿工人就像是一群经验丰富的大厨,精心地烹饪着每一道“菜肴”。

他们要时刻关注着每一个环节,稍有不慎就可能影响到最终的结果。

咱再想想,如果没有这些选矿工艺,那些氧化铜矿不就被白白浪费了吗?那多可惜呀!所以说呀,这选矿工艺可真是太重要啦,它能让那些原本不起眼的矿石变得闪闪发光,为我们的生活带来各种好处呢。

总之呢,氧化铜矿的选矿工艺就是这么神奇又重要,它让我们能更好地利用这些自然资源,为我们的生活增添更多的精彩!原创不易,请尊重原创,谢谢!。

氧化铜化学浸出工艺

氧化铜化学浸出工艺的原理是利用化学反应将含有氧化铜的原料中的铜分离出来。

常见的氧化铜化学浸出工艺主要有铁氧化法、硫酸亚铁法、氰化法等。

铁氧化法是一种常用的氧化铜化学浸出工艺,其原理为:利用氢氧化铁溶液氧化氧化铜,并将氧化铜转变成水溶性的铜铁复盐,然后通过过滤或沉淀分离铜铁复盐和未反应的氢氧化铁。

最后,加入硫酸或其他酸类物质分离出单纯的铜。

硫酸亚铁法是将氧化铜原料放入含有硫酸亚铁的酸性溶液中进行反应。

硫酸亚铁可以还原氧化铜,并将铜转化成水溶性的亚铜离子。

反应后的亚铜离子可以通过电沉积法将铜沉淀出来。

氰化法是在不加热的情况下,利用氰化物溶液对氧化铜原料进行化学反应,将其转化成水溶性的氰化铜络合物。

反应后的氰化铜络合物可以通过沉淀、工业分离等手段分离出来,然后进行加热和分解,最终得到纯铜粉末。

以上几种氧化铜化学浸出工艺都有它们各自的优缺点。

选择合适的工艺取决于原料、成本和需要的纯度等方面的要求。

例如,氰化法中的氰化物对环境会造成一定的污染,需要格外小心使用。

此外,在进行氧化铜化学浸出工艺时,需保护好自身的安全。

铜冶炼选矿工艺流程的优化与改进研究摘要:铜冶炼选矿工艺流程的优化与改进研究是为了提高铜冶炼效率、降低成本、减少环境污染等目标而展开的工作。

随着技术的不断发展和需求的增加,寻求更加高效、环保的选矿工艺流程变得尤为重要。

本文将探讨铜冶炼选矿工艺流程的优化与改进研究的重要性和可行性,并介绍一些常见的优化和改进方法。

结束语:关键词:铜冶炼选矿;工艺流程;优化;改进引言铜是一种重要的金属资源,广泛应用于电力、电子、建筑等领域。

然而,铜矿资源的储量日益减少,矿石品位也在逐渐降低,这使得铜冶炼工艺流程的优化与改进变得尤为重要。

总之,铜冶炼选矿工艺流程的优化与改进研究具有重要的意义和广阔的前景。

通过持续不断的技术创新和工艺改进,可以有效提高铜冶炼行业的竞争力和可持续发展能力。

1铜冶炼选矿工艺流程铜冶炼选矿工艺流程一般包括以下几个主要步骤:(1)破碎和磨矿:将原料矿石经过破碎和磨矿后,使其达到适合后续处理的粒度。

通常需要使用破碎机、球磨机等设备进行操作。

(2)浮选:将磨矿后的矿石进行浮选处理,将铜矿石与其他杂质进行分离。

浮选通常采用药剂进行,通过调整药剂配比和PH值等条件,将铜矿石浮于上层泡沫中,而杂质沉于底层,实现分离。

常用的浮选机械设备有浮选机和浮选槽。

(3)脱水:对于浮选后获得的泡沫浓缩液或浆料,需要进行脱水处理,以提高含铜固体的浓度。

脱水一般通过离心机或压滤机进行,将多余的水分去除。

(4)精矿处理:经过脱水的含铜固体称为精矿,对精矿进行进一步处理。

常见的方法包括熔炼、电解等。

熔炼是将精矿加热至高温,以溶解铜的方法进行分离,而电解则是通过电流将铜从精矿中析出到阴极上。

(5)精炼:精矿处理后得到的粗铜需要经过精炼,以提高纯度和质量。

常用的精炼方法有火法精炼和电解精炼。

火法精炼通过高温加热,将冶炼炉中的铜与氧化剂反应,去除杂质。

电解精炼则是通过电解过程将粗铜溶液中的杂质在阳极上析出,得到纯铜。

(6)铜产品制造:经过精炼后得到的纯铜可用于制造各种铜合金和铜制品,如铜管、铜线、铜板等。

炼铜的三种方法炼铜是一种重要的冶金工艺,用于从铜矿石中提取出纯铜。

在现代工业中,有三种主要的炼铜方法:火法炼铜、电解炼铜和湿法炼铜。

本文将详细介绍这三种方法的原理、步骤和优缺点。

一、火法炼铜1.原理:火法炼铜是利用高温氧化还原反应将含铜的物质转化为纯金属铜的过程。

该方法主要适用于含硫较高的硫化铜矿。

2.步骤:(1)选取合适的硫化铜矿,经过浸出、浓缩等预处理后得到精选浓缩物。

(2)将精选浓缩物与焦炭混合,放入火法反应器中,在高温下进行氧化还原反应。

反应产生的SO2气体通过冷却、洗涤等工艺处理后排放。

(3)经过多次反复操作,得到纯度达到99%以上的金属铜。

3.优缺点:优点:该方法适用范围广,可处理含硫较高的硫化铜矿。

同时该方法操作简单,工艺流程清晰明了。

缺点:火法炼铜需要大量的能源,同时产生大量的SO2气体,对环境造成污染。

此外,该方法不能处理含氧化铜较高的氧化铜矿。

二、电解炼铜1.原理:电解炼铜是利用电解作用将含有铜离子的溶液中的铜还原为纯金属铜的过程。

该方法主要适用于含氧化铜较高的氧化铜矿。

2.步骤:(1)选取合适的氧化铜矿,经过浸出、浓缩等预处理后得到精选浓缩物。

(2)将精选浓缩物溶解在硫酸中制成含有Cu2+离子的溶液。

(3)将含有Cu2+离子的溶液放入电解槽中,在阳极上产生氧气,在阴极上还原成纯金属铜。

经过多次反复操作,得到纯度达到99.99%以上的金属铜。

3.优缺点:优点:电解炼铜不需要高温和高压等条件,能够有效地提高纯度。

同时该方法不会产生污染物,对环境友好。

缺点:电解炼铜需要大量的电能,同时设备和维护成本较高。

此外,该方法只适用于含氧化铜较高的氧化铜矿。

三、湿法炼铜1.原理:湿法炼铜是利用溶液中的化学反应将含有铜离子的溶液中的铜还原为纯金属铜的过程。

该方法主要适用于含有低浓度的氧化铜矿和硫化铜矿。

2.步骤:(1)选取合适的氧化铜矿或硫化铜矿,经过浸出、浓缩等预处理后得到精选浓缩物。

(2)将精选浓缩物溶解在硫酸中制成含有Cu2+离子的溶液。

氧化铜的矿选矿方法

一般来说,氧化铜矿选矿工艺主要是利用氧化铜矿物的可浮性。

最常见的氧化铜矿物是孔雀石和蓝铜矿,其次是硅孔雀石和赤铜矿,有时也会碰到硫酸盐和其它可溶性盐类。

目前,氧化铜矿选矿可供选择的主要方案有:1)浮选(包括优先浮选和混合浮选);2)浸出-沉淀-浮选;3)浸出-浮选(浸渣浮选)。

下面分别为您介绍:

1、氧化铜矿选矿之单一浮选方案。

根据国内外已有经验,一般简单氧化铜矿经硫化后有可能用黄药进行浮选。

2、氧化铜矿选矿之浸出-沉淀-浮选。

当矿石含泥量较高,氧化铜矿和硫化铜矿兼有的情况下,一般采用浸出-沉淀-浮选法。

3、氧化铜矿选矿之浸出-浮选(浸渣浮选)。

此方案包括酸浸-浮选和水浸-浮选,采用这一方案比较适合复杂难选矿石。

浸出后渣、液分别处理,浸液中的铜可用一般方法提取,如加铁粉置换,硫化钠沉淀等方法,也可用萃取剂萃取,使其增浓净化,然后直接电解,生产电解铜。

近年来对难选氧化铜矿,还可采用浸出-置换-磁选法、离析浮选法、细菌浸出法等方案,或直接用水冶、火法冶金等方法处理。

!!丝塾丛生娅坠墨孟墓望皇遵墨墅坚塑垒墨釜

氧化铜矿的处理工艺及其研究进展王双才,李元坤,史光大,钟庆文,余平(中国地质科学院矿产综合利用研究所,四川成都610041)

摘要:综述了氧化铜矿的处理工艺。重点介绍了溶浸工艺中的酸浸法、氨浸法、细菌浸出法等。作者认为细菌浸出将是今后处理难选冶低品位氧化铜矿的一个发展方向。关键词:氧化铜矿;浸出工艺;进展中图分类号:TD952文献标识码:A文章编号:looO_6532f2006)02JD037J05

j.土测和目前的开发速度,到2020年,铜矿资源将严重州口

短缺uJ。我国铜金属保有储量虽然有6000多万t,

我国是一个铜紧缺国家,根据对矿产资源的预但富矿少、贫矿多、矿石品位偏低,同时还存在大量l∞}-§弘}-硝盼一s蛰*∞_;怕嫂镐蛩螂嗡理*蜚础耐懈螂阿理M蜘武锯蛩蜮阿理自碰稹∞溺暗理*焱硝阿理w蚤溺阿理w懈础*莹*∞圆陆理w蜚*∞*∞*∞*∞M·望*望“溉

[7]王文忠.复合矿综合利用[M].沈阳:东北大学出版社,院学报,1997,14(3):262~266.1994.[14]王秉儒.关于加硼烧结矿性能研究初探[J].辽宁冶金,[8]张显鹏,郎建峰,崔传孟,等.低品位硼铁矿在高炉冶炼1989(2):25.过程中的综合利用[J].钢铁,1995(12):9~11.[15]郭振宇.烧结矿加硼工业试验[J].烧结球团,1980[9]郎建峰,艾志,张显鹏.“高炉法”综合开发硼铁矿工艺(4):51.中铁硼分离基本原理及工艺特点[J].矿产综合利用,[16]刘素兰,张显鹏,崔传孟.硼铁矿冶炼Fe—B—si合金1996(3):l一3.的工艺研究[J].金属学报,1996.32(4):393—396.[10]孟凡明.预还原硼铁矿的熔化分离及熔分渣高温钠化[17]戴长虹,张显鹏.含挥发组分B:0,渣系活度的测定方提硼的研究[D].沈阳:东北大学,1989.法[J].金属学报,1994,30(6):243—246.[11]张玉柱,郎建峰,李振国.含硼添加剂改善烧结矿质量[18]赵庆杰.硼铁矿选择性还原分离铁和硼的研究[Jj.辽

机理及硼一镁复合添加剂的研究[J].矿产综合利用,宁冶金,1989(2):14—24.

2000(1):29~32.[19]MarkGIngha珊,RichardFPorter,williamA

chupka.

[12]冯本和,田全生.配加硼泥提高烧结矿质量的研究[J].MassspectomIneticstudy0fGaseousspeciesintheB一

烧结球团,1994(3):15—19.B203system[J].JchemPhys,1956,25:498~501.

[13]赵庆杰,何长清,高明辉.硼铁矿综合利用一硼精矿活[20]刘然.碳与含硼原矿的气一固相反应过程的初步研究

化及含硼铁精矿改善烧结球团的机理[J].华东冶金学[D].沈阳:东北大学,2005.ComprehensiveUtilizationofLudwigiteanditsProspect

LIURan,XUEXiang.xin,JIANGTao,ZHANGShu.hui。HUANGDa—wei

(NortheastemUniversity,Sheny粕g,Liaoning,China)

Abstract:Thisp印eranalyzedt}lecun.entsituationofbomnmineralresourcesinChina.Theapproachesofcompre—

hensiveutilization0fludwigitewereemphaticaUyelaboratedcombinedwi出itsmineralogicalcharacters.Thewet

andpymmetallurgicalsepaurationtechnologiesofludwigiteaswellasusingludwigiteasanadditiveofagglomerate

andf-orpI.eparingFe——Si——BalloyweI.ebrienyintroduced.Andint}leend,aumorspointedouttheexploiting

and

utilizingludwigiteresourceshavebecomethemostpressingmatteroftllemoment.Key、—,ortIs:Ludwigite;Comprehensiveutilization;I’mspect

收稿日期:2005句7JD5作者简介:王双才(1975一),男,实习研究员,主要从事化工冶金研究工作。

万方数据·38·矿产综合利用

2006年

的难处理低品位氧化铜矿(氧化铜矿中的铜约占铜总储量的20%),并且随着铜矿石开采品位的逐年下降,难处理矿石还在不断增加。如这部分铜矿资源不能加以合理利用的话,势必造成资源的浪费。随着铜矿资源的不断开采,相对易选矿逐年减少,资源短缺加剧,因而对低品位氧化铜矿的应用研究与开发已引起高度重视。该类型的矿物一般都具有氧化率高、结合氧化铜含量高、嵌布粒度细呈浸染状、含泥量大、多金属共生等特点,用常规选冶技术难于取得较好的技术经济指标。国内外有关科技工作者对此进行了大量的研究,使氧化铜矿处理技术特别是低品位氧化铜矿处理技术取得了长足发展:2|。2处理工艺在自然界中,含铜矿物大约有两百种,按其化学组成基本可分为硫化铜矿和氧化铜矿两大类。对易选冶的硫化铜矿,国内外的研究很多,一般都采取工艺技术上相对成熟的浮选一冶金工艺;而氧化铜矿一般具有品位低、铜嵌布复杂、难选冶的特点,处理工艺因矿石类型的差异而有所不同,国内外许多学者对此进行了大量研究并取得了不少成果。2.1离析一浮选法¨1离析法是把矿石磨细到一定粒度,加入卤化物和还原剂进行焙烧,矿物中的金属呈卤化物状态从矿物中挥发出来,在还原剂的作用下,挥发性金属卤化物被还原离析在碳粒表面,离析产品用水淬冷却,然后磨至适当的粒度,用浮选进行富集。离析法可获得较好技术经济指标,主要用以处理含泥多、结合氧化铜含量高的矿石,但该法存在投资高、生产成本高、技术操作控制严格等缺点。如石篆铜矿利用离析一浮选法处理氧化铜矿获得了较好的工艺技术指标,但总体上看此法应用较少。由离析法一浮选得到的铜精矿可采用火法、湿法或湿法火法联合冶金流程等进行处理得到铜或有关铜的其他产品。2.2酸浸法酸浸法是湿法处理氧化铜矿的主要手段,一般是用稀硫酸作浸取剂。酸浸工艺适合处理含酸性脉石为主的矿石,常用于从低品位、表外矿、残矿中提取铜。根据矿体的产状及矿石的性状,酸浸法可分为渗滤浸出和搅拌浸出。2.2.1渗滤浸出渗滤浸出适用于粒度较粗的矿石和已经爆破松动的矿体,包括堆浸、原地浸、柱浸及槽浸。(1)堆浸:堆浸又可分为废石堆浸和矿石堆浸。废石堆浸是将露天开采剥离的低品位矿石和残矿石堆积在一起进行浸出,废石含铜品位较低,形状与大小保持原采出形状不变,利用既有场地堆放和浸出;矿石堆浸主要是用来处理某些低品位氧化铜矿,相对废石铜品位稍高。堆浸具有投资少、成本低等优点,但浸出周期长、浸出率偏低。王成彦。4。对某铜矿进行了堆浸试验研究,现场生产统计该厂l4电铜的生产成本约为9000衫t,经济效益十分明显。项则传口1对某难选氧化铜矿进行了堆浸提铜的研究和实践,每吨阴极铜可获利7000元,其经济效益良好。另外,实验室一般用柱浸方式来模拟堆浸,先将矿石破碎成一定粒度或将矿粉制成具有一定强度的矿粒,然后将制好的矿粒装入浸出柱中,从柱顶喷淋稀硫酸进行浸出,浸出液从柱底流出汇集,可通过电积或置换得到铜。张大维∞1对某铜矿粉进行了柱浸试验研究,试验结果(浸出率>80%)表明制粒柱浸是氧化铜矿粉利用的有效途径之一。王中生7j对某氧化铜矿进行了柱浸试验研究,其铜浸出率高

达89.47%。(2)原地浸:即在矿石原来地质赋存位置上就地浸出。其布液方式可通过注液孔或直接从地面布液,浸出液向下流经矿石渗入矿体,使铜溶解,然后将富铜液泵送地表提取铜。原地浸具有设备简单、成本低、环保等优点,但同样存在浸出周期长、浸出率低等缺点。张峰,常晋元油1对某低品位氧化铜矿进行了地下溶浸工业试验研究,该工艺的生产成本为9000形t·Cu。大致相当于火法炼铜电铜成本的

70%,经济效益可观。余斌‘纠对某铜矿做了原地溶浸采矿技术研究和全流程工业试验,试验结果达到了先进的技术经济指标(铜综合回收率为71.06%),形成了适应地下铜矿原地浸出回收铜金属的完整技术。江亲才¨州对某氧化铜矿进行就地溶浸试验研究和工业化试验(工业化试验的生产成本为9990形t·Cu)后,认为该工艺对矿产资源的综

合利用、企业经济效益的提高具有一定的意义。(3)槽浸:即将铜矿置于预先备好的浸出槽中,在浸出槽上面喷淋稀硫酸浸出得到硫酸铜。该法具

万方数据第2期王双才等:氧化铜矿的处理工艺及其研究进展·39·有设备简单、操作方便、成本低等优点,但浸出周期长、浸出率较搅拌浸出低,劳动强度大。此方法应用的报道较少。2.2.2搅拌浸出该法是处理氧化铜矿最成熟的工艺,一般用来处理磨细的物料以及为渗滤浸出备料的细粒部分。浸出时将矿粒与酸液一起加入槽内,借助搅拌使矿粒与浸液充分接触加速溶解。搅拌浸出效率较高,但此法投资费用高、能耗高。谢福标¨1对某氧化铜矿进行了搅拌浸出提铜的生产实践研究,取得了可浸铜总收率>95%、电流效率>94%、阴极铜质量Cu>99.97%等良好的技术经济指标。氧化铜矿经酸浸后一般可通过萃取一电积工艺得到阴极铜,也可经置换得到海绵铜等。2.3氨浸法氨浸工艺适用于处理含大量碱性脉石和泥质较多的氧化铜矿。在氨浸时,一般加入(NH。):CO,或(NH。):SO。等作氨浸剂。氨在一般情况下能缓慢地浸取铜矿物,并生成铜氨络合物,但铜氨络合物在高温高压中不稳定,易分解呈离子状态。从氨浸出液中回收铜可采用蒸氨法、萃取一电积法H1、氢还原法u21等,还可在浸出时加入硫化剂生成硫化铜矿物,新生成的硫化铜矿物具有与自然硫化铜矿物一样的可浮选特征,结合常规的选冶炼铜工艺可取得良好的技术经济指标。氨浸法主要有加压氨浸、还原焙烧一常压氨浸、加压氨浸一硫化沉淀一浮选等。氨浸法可以避免酸浸法处理高碱性脉石氧化铜矿耗酸量大、浸出液杂质含量高等缺点,但氨浸工艺同时存在对设备要求高、污染环境、能耗高等不足。王成彦u列对某高碱性脉石氧化铜矿进行了氨浸工艺研究,通过扩大试验估算每吨电铜成本为11635元,可见应用该工艺的经济效益较为明显。2.4处理难选冶氧化铜矿的新工艺尽管我国在处理氧化铜矿特别是低品位氧化铜矿的技术上已经取得了长足进展,但与国外相比,国内处理低品位氧化铜矿在技术和规模上还存在不少差距。因此许多选冶工作者在处理难选冶氧化铜矿领域进行了大量的研究,并取得了一些新成果。2.4.1加压氨浸硫化沉淀一浮选法该法是将矿浆与硫粉混合,在氨、二氧化碳及一定热压条件下将铜矿中的氧化铜矿物溶出。该工艺和氨浸提铜相比具有氨浓度较低、氨损失少、操作压力较低和回收率较高等优点,但存在设备投资大、须加压加热等不足。2.4.2水热硫化一浮选法此法是将矿浆与硫粉混合,在一定的热压条件下使硫元素发生歧化反应得到s2‘和s:o;一离子,再与矿石中的氧化铜矿物发生硫化作用而得到硫化铜。该法具有工艺简单和回收率较高等优点,但同样存在设备投资大、须加压加热等不足。由以上两种方法得到的硫化铜精矿可采用火法、湿法或湿法火法联合冶金流程等进行处理得到铜或铜相关产品。金继祥_41等对某难选氧化铜矿进行研究后,认为采用氨浸硫化沉淀浮选法(铜回收率>86%)和水热硫化浮选法(铜回收率>80%)等处理该矿是可行的。