两种35CrMo材料应该怎样焊接

- 格式:doc

- 大小:28.50 KB

- 文档页数:2

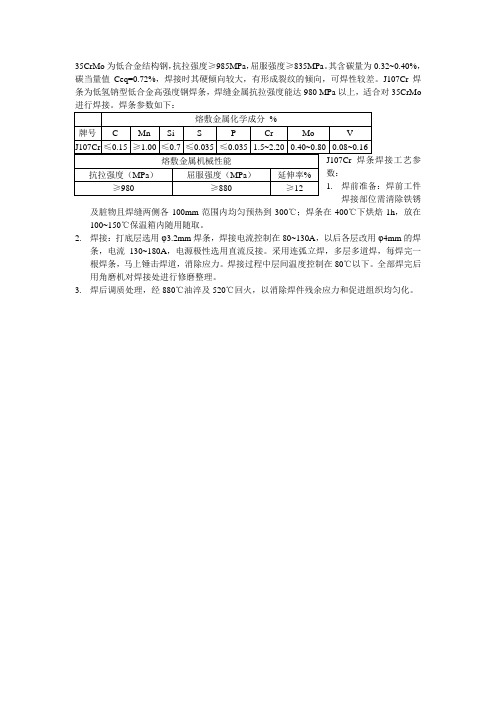

35CrMo为低合金结构钢,抗拉强度≥985MPa,屈服强度≥835MPa。

其含碳量为0.32~0.40%,碳当量值Ceq=0.72%,焊接时其硬倾向较大,有形成裂纹的倾向,可焊性较差。

J107Cr焊条为低氢钠型低合金高强度钢焊条,焊缝金属抗拉强度能达980 MPa以上,适合对35CrMo 进行焊接。

焊条参数如下:

及脏物且焊缝两侧各100mm范围内均匀预热到300℃;焊条在400℃下烘焙1h,放在100~150℃保温箱内随用随取。

2.焊接:打底层选用φ

3.2mm焊条,焊接电流控制在80~130A,以后各层改用φ4mm的焊

条,电流130~180A,电源极性选用直流反接。

采用连弧立焊,多层多道焊,每焊完一根焊条,马上锤击焊道,消除应力。

焊接过程中层间温度控制在80℃以下。

全部焊完后用角磨机对焊接处进行修磨整理。

3.焊后调质处理,经880℃油淬及520℃回火,以消除焊件残余应力和促进组织均匀化。

4.。

35CrMo与Q690D的焊接冷裂纹防止工艺摘要为了解决35CrMo与Q690D板材在焊接时产生冷裂纹的问题,我们对这两种母材的焊接性进行了分析,选择合适的焊接工艺、焊接材料和焊后热处理措施,可有效的防止焊后产生冷裂纹。

焊后进行无损检验质量合格。

由此证明该工艺的选取是符合要求的。

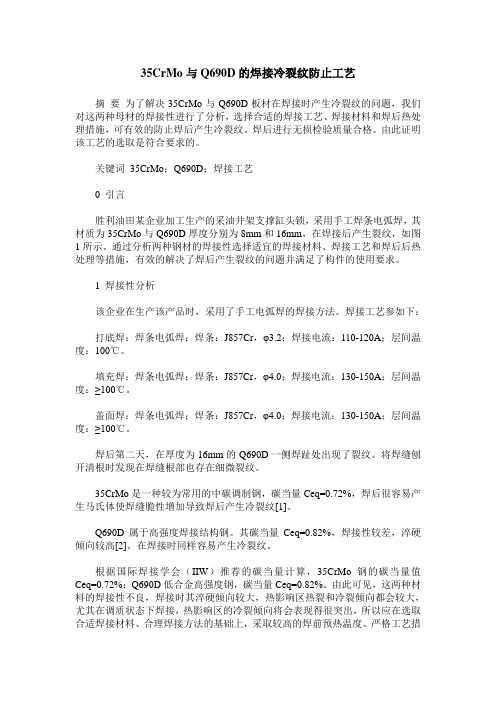

关键词35CrMo;Q690D;焊接工艺0 引言胜利油田某企业加工生产的采油井架支撑缸头锁,采用手工焊条电弧焊,其材质为35CrMo与Q690D厚度分别为8mm和16mm,在焊接后产生裂纹,如图1所示。

通过分析两种钢材的焊接性选择适宜的焊接材料、焊接工艺和焊后后热处理等措施,有效的解决了焊后产生裂纹的问题并满足了构件的使用要求。

1 焊接性分析该企业在生产该产品时,采用了手工电弧焊的焊接方法。

焊接工艺参如下:打底焊:焊条电弧焊;焊条:J857Cr,φ3.2;焊接电流:110-120A;层间温度:100℃。

填充焊:焊条电弧焊;焊条:J857Cr,φ4.0;焊接电流:130-150A;层间温度:≥100℃。

盖面焊:焊条电弧焊;焊条:J857Cr,φ4.0;焊接电流:130-150A;层间温度:≥100℃。

焊后第二天,在厚度为16mm的Q690D一侧焊趾处出现了裂纹。

将焊缝刨开清根时发现在焊缝根部也存在细微裂纹。

35CrMo是一种较为常用的中碳调制钢,碳当量Ceq=0.72%,焊后很容易产生马氏体使焊缝脆性增加导致焊后产生冷裂纹[1]。

Q690D属于高强度焊接结构钢。

其碳当量Ceq=0.82%,焊接性较差,淬硬倾向较高[2]。

在焊接时同样容易产生冷裂纹。

根据国际焊接学会(IIW)推荐的碳当量计算,35CrMo钢的碳当量值Ceq=0.72%;Q690D低合金高强度钢,碳当量Ceq=0.82%。

由此可见,这两种材料的焊接性不良,焊接时其淬硬倾向较大,热影响区热裂和冷裂倾向都会较大,尤其在调质状态下焊接,热影响区的冷裂倾向将会表现得很突出,所以应在选取合适焊接材料、合理焊接方法的基础上,采取较高的焊前预热温度、严格工艺措施和控制适当的层间温度的条件下,才能达到实现产品焊接的目的。

35CrMo与 NM360异种材料焊接工艺技术摘要:为了解决35CrMo与NM360异种材料焊接时产生冷裂纹的问题,通过对这两种母材的焊接性进行了分析,选择合适的焊接材料、适当的焊接方法和匹配的焊接参数,进行工艺验证,使焊后冷裂纹得到有效控制,获得满意的焊接接头。

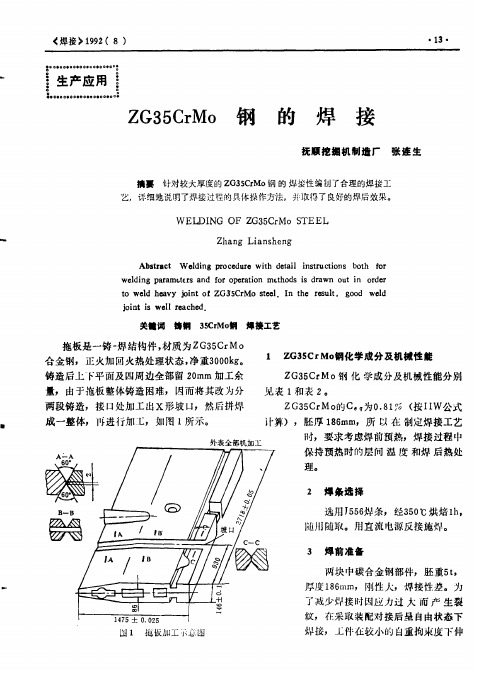

关键词 35CrMo;NM360;焊接工艺;冷裂纹0引言某铲板总成是某煤科院研制的一种掘进机前端的采煤装置。

由于该设备的作业环境以及使用的需求,其铲尖部分材质采用强度高,耐磨性好的35CrMo高强钢,且与其搭配焊接的另一母材材质也均为耐磨性极佳的NM360耐磨钢,二者均为中碳合金钢,焊接性差。

1.焊接性分析35CrMo与NM360板材搭接形成塞焊焊缝进行焊接,由于是两种不同材料的焊接,其化学成分和物理性能的差异,对焊接品质有一定的影响。

为充分考虑合金元素对焊接性的影响,根据碳当量来判断母材的焊接性。

由于35CrMo钢和NM360钢均属于中碳合金钢,且所用钢板厚度超过20mm,故选用美国焊接学会推荐的碳当量公式计算35CrMo钢的碳当量为0.70%,NM360钢的碳当量为0.549%。

结合母材厚度,从表1中查出这两种钢的最佳焊接条件。

表1 不同焊接性等级钢材的最佳焊接条件由以上可知,这两种钢的焊接性均不良,尤以35CrMo 钢更甚,焊接时淬硬倾向较大,且Ms 点又低,因而在过热区很容易得到大量的硬脆组织─高碳马氏体,从而导致严重脆化。

焊接后容易出现冷裂纹缺陷。

通过母材焊接性分析,并通过放大镜观察产品裂纹,发现裂纹颜色光亮,无氧化色,同时结合裂纹出现的时间点,进一步确认该裂纹为冷裂纹。

2 工艺方案的确定2.1 焊接材料及焊接方法的选择综合考虑这两种钢的焊接性,根据工件与接头等强度原则。

焊材选择Ø1.2mm ER110S-G 焊丝,焊接方法采用MAG 焊,保护气体为80%Ar+20%CO 2 。

2.2 焊前清理焊前将坡口表面及周围20mm范围内的铁锈用钢丝刷和砂纸去除干净,直至露出金属光泽,然后用汽油或丙酮清洗已清理的表面,保证将油污、水分等杂质清理干净,防止因焊件表面水分等杂质导致氢致冷裂纹。

35crmo钢活塞杆的铜基合金堆焊工艺

1. 准备工作

首先需要将35CrMo钢活塞杆的表面清洁干净,确保表面没有油污、氧化等杂质。

2. 制备合金材料

铜基合金是由铜、锌、铝等金属成分组成的,需要按照一定比例将合金材料制备好,并且将其研磨成适合焊接的形状,以便于堆焊。

3. 堆焊工艺

(1)预热:35CrMo钢活塞杆需要在焊接前进行预热,将其加热到200度左右,并保持一段时间,使其温度均匀分布,减少焊接时的热裂风险。

(2)拉弧:将其中一端的铜基合金材料与35CrMo钢活塞杆的表面进行拉弧,慢慢移动到需要堆焊的位置。

(3)堆焊:在拉弧的同时,铜基合金材料会熔化并与35CrMo钢活塞杆表面融合,形成新的合金层。

通过熔化铜基合金材料,可以填充、修复35CrMo钢活塞杆的表面缺陷。

(4)冷却:焊接完成后,需要将35CrMo钢活塞杆进行冷却,使其逐渐降温。

同时,需要注意避免冷却过快,以免引起冷裂现象。

4. 焊后处理

堆焊完成后,需要进行后续处理。

首先需要对焊接区域进行打磨,使其表面光洁。

然后进行硬度检测,确保焊接区域的硬度符合标准,并进行温度退火处理,恢复35CrMo钢活塞杆的均匀组织结构,提高焊接区域的强度和耐磨性。

最后对其进行表面处理,涂层保护等。

注意事项:

在铜基合金堆焊时,需要注意以下几点:

(1)严格控制预热温度,避免热处理不均造成热裂;

(2)尽量缩短堆焊时间,以减少热影响区域的扩散;

(3)注意保护焊接区域,避免氧化;

(4)严格控制焊接温度,避免燃烧、过热或过冷等现象的出现。

(35CrMo)焊接作业指导书一、总则本焊接作业指导书仅适用于清理车间采用手工电弧焊修焊35CrMo铸件缺陷。

二、焊工要求具备相应的操作资格的焊工进行操作。

三、焊接方法手工电弧焊。

四、焊接材料1、对于焊接用的焊条,应按照设计及工艺要求使用焊条。

2、每批次焊条均应有质量合格证明书。

3、对于焊条在使用时应按保持干燥,在使用前应按照使用要求及相关规定要求进行烘干,如无明确规定可按照下表执行:五、焊前准备(1)焊补前铸钢件的缺陷必须清除干净,直至露出完好金属,缺陷清除后必须铲磨表面,使其露出金属光泽,才可进行补焊。

(2)清除缺陷可用机械加工、铲凿、打磨等方法,禁止使用电弧气刨清除。

(3)在保证补焊质量和操作方便的情况下,焊接坡口应尽量小,以减少补焊工作量。

(4)缺陷清除后必须进行外观检查,凡属裂纹性质的缺陷,清除后应进行PT检查。

六、焊接要求(1)工件的焊接部位要求焊前进行预热300℃;(2)焊接操作时为避免产生晶间腐蚀和热裂纹,一般采用直流反接。

(3)多层焊接时,要逐层清除焊渣,发现缺陷要及时清除重焊。

每焊接一两层要用风铲进行敲打消除应力,控制层间温度在180℃以内。

七、焊接参数的选择1、手工电弧焊参数的选择:八、焊后处理1、对焊缝外观质量进行自检,确保没有气孔、夹渣、裂纹、未熔合、未焊透等表面缺陷。

2、焊工负责填写相应的焊补记录。

3、对焊接区域进行UT、MT(PT)检查,合格后进行退火处理,退火温度为600-650℃空冷。

4、退火后对铸件进行最终NDT检查。

35CrMo属于中碳调质钢中碳调质钢的焊接性--- 碳的质量分数量较高(含碳量0.25-0.5%),并加入适量合金元素(Mn、S i、Cr、Ni、B、Mo、V、Ti等),以保证钢的淬透性,再通过调质处理以获得综合性能较好的高强钢称为中碳调质钢.常用牌号有;30CrMnSiA ,40CrMnSiMoVA ,35CrMoA ,34CrNi13MoA 等 ,屈服点可达到880--1 176Mpa ,. (35CrMnSi--合金结构钢 ;焊接性不良。

35CrMo钢的焊接要求

1、焊接性分析

35CrMo钢的碳当量值Ceq=0.72%。

这种材料的焊接性差,焊接时其硬倾向较大,热影响区热裂和冷裂倾向都会较大,尤其在调质状态下焊接,热影响区的冷裂倾向将会表现得很突出,所以应在选取合适焊接材料、合理焊接方法的基础上,采取较高的焊前预热温度、严格工艺措施和控制适当的层间温度的条件下,才能达到实现产品焊接的目的。

2、力学性能参数

抗拉强度σb (MPa):≥985(100)

屈服强度σs (MPa):≥835(85)

伸长率δ5 (%):≥12

3、焊条选用及焊接要求

选用J107Cr低氢钠型药皮的低合金高强度钢焊条。

采用直流反接,。

焊前焊条必须经350℃烘焙1h,随烘随用。

焊前清除杂

质,预热至300℃左右。

焊件焊后应进行调质处理,880℃油淬及520℃回火空冷。

35crmo对应的焊丝焊接

35CrMo是一种合金钢,主要用于制造高强度、高韧性和耐磨性的零件。

在焊接过程中,选择合适的焊丝是非常重要的。

以下是关于35CrMo对应的焊丝焊接的一些建议:

1. 选择焊丝:对于35CrMo钢的焊接,通常推荐使用ER35-2或ER357-1焊丝。

这两种焊丝具有良好的抗裂性能和焊接性能,能够满足35CrMo钢的焊接要求。

2. 预热:由于35CrMo钢具有较高的碳当量,因此在焊接前需要进行预热。

预热温度通常为150-200℃,预热时间根据板厚和焊接方法的不同而有所不同。

预热可以降低焊缝的冷却速度,减少焊接应力和热裂纹的产生。

3. 焊接参数:在焊接过程中,需要控制好焊接电流、电压和焊接速度等参数。

一般来说,焊接电流应适当增加,以获得较高的熔深和良好的焊缝成型。

同时,焊接速度也应适当提高,以防止焊缝过热和产生气孔等缺陷。

4. 后热处理:为了消除焊接过程中产生的应力和改善焊缝的性能,通常需要进行后热处理。

对于35CrMo钢,推荐的后热处理方法是回火。

回火温度通常为600-700℃,保温时间根据板厚和焊接方法的不同而有所不同。

5. 检验:焊接完成后,应对焊缝进行无损检测,如超声波探伤、磁粉探伤等,以确保焊缝的质量符合要求。

总之,在进行35CrMo钢的焊接时,选择合适的焊丝、控制好焊接参数并进行预热和后热处理是关键。

同时,对焊缝进行严格的检验也是保证焊接质量的重要环节。

两种35CrMo材料应该怎样焊接

质钢的焊接性--- 碳的质量分数量较高(含碳量0.25-0.5%),并加入适量合金元素(Mn、Si、Cr、Ni、B、Mo、V、Ti等),以保证钢的淬透性,再通过调质处理以获得综合性能较好的高强钢称为中碳调质钢.

常用牌号有;30CrMnSiA ,40CrMnSiMoVA ,35CrMoA ,34CrNi13MoA 等,屈服点可达到880--1176Mpa ,

. (35CrMnSi--合金结构钢;焊接性不良。

裂缝倾向极大,必须严格控制焊接工艺条件,焊前预热及焊后热处理。

除用奥氏体钢焊条外,均须焊后热处理,焊前预热到200-450C)

焊接性较差,主要表现在;

1)焊接热影响区的脆化和软化---首先,由可中碳调质钢的含碳量高、合金元素多,钢的淬硬倾向大,在热影响区的淬火区产生大量的马氏体,导致严重脆化。

其次,热影响区被加热到超过调质处理时回火温度的区域,将出现强度、硬度低于母材的软化区。

2)裂纹倾向严重---中碳调质钢的淬硬倾向大,热影响区产生的马氏体组织,增大了焊接接头的冷裂倾向。

此外,中碳调质钢的碳及合金元素含量高,熔池的结晶温度区间大,偏析严重,因而具有较大的热裂纹敏感性。

中碳调质钢的焊接工艺

常用的各种熔焊方法,都可以适用于焊接中碳调质钢。

1)预热及后热---除了拘束度小、构造简单的薄壳结构不用预热外,中碳调质钢都应采取焊前预热和后热措施,预热温度约为200-350C ,后热温度为300C左右。

如果焊后不能及时进行调质处理,则必需在焊后及时进行中间热处理,即在等于或高于预热温度下进行保温一段时间的热处理,如低温回火或650-680C高温回火。

若焊件焊前处于调质处理状态,其预热温度、层间温度及热处理温度都应比母材淬火后的回火温度低50C。

进行局部预热时,应在焊缝两侧各100mm范围内均匀加热。

2)焊接材样---为了防止产生热裂纹,要求采用低碳焊丝,焊丝中的碳的质量分数应控制左0.15%以内,最高不超过0.25%,并且控制硫、磷的质量分数应小于0.03-0.035%

3)焊接线能量---中碳调质钢宜用小线能量焊接,以有利于减少淬火区的高温停留时间,降低奥氏体的晶粒长大,从而降低淬火区的脆化程度。

焊接中碳调质钢的焊条选用

焊条牌号焊芯直径mm 焊接钢种

HTJ-4(钛型) H08A 1.6-4.0 25 CrMnSiA ,30CrMnSiA

HTJ-1(钛型) H18CrMoA 1.6-4.0 25CrMnSiA ,30CrMnSiA

HTJ-2(低氢型) H18CrMoA 1.6-4.0 30CrMnSiA, 40CrMnSiMoVA

HTJ-3(低氢型) H18CrMoA 1.6-6.0 25CrMnSiA ,30CrMnSiA, 40CrMnSiMoVA

HTG-1(低氢型) HGH30 1.6-5.0 焊接己调质的;25CrMnSiA ,30CrMnSiA,

HTG-2(低氢型) HGH41 1.6-5.0 焊接己调质的;30CrMnSiNi2A HTB-3(低氢型) H1Cr19Ni11Si4ALTi 1.6-4.0 30CrMnSiA

A507 (低氢型) E1-16-25Mo6N-15 焊接己调质的;30CrMnSiA

A502 (钛钙型) E1-16-25Mo6N-16 焊接己调质的;30CrMnSiA

HTJ-1及HTJ-4焊条涂料只起稳弧作用,焊缝金属的力学性能和抗裂性能较差,只适用于受力

小、待焊处可达性不好及要求变形小的30CrMnSiA 钢薄板的焊接。

注;"HT"--航空焊条、"J"--结构钢焊条、"G"--高温合金焊条、"A"--不锈钢焊条及A5xx 焊条--焊缝中的铭的质量分数(含铬量)为16%,镍为25%

摘至<<焊接工艺500问>>

请到焊接专栏去看一下,里面有很多好的资料。