钢铁表面处理环保新技术

- 格式:pptx

- 大小:5.27 MB

- 文档页数:17

钢铁制造过程中的环境保护措施有哪些钢铁制造是现代工业的重要支柱之一,但同时也是一个对环境产生较大影响的行业。

在钢铁生产过程中,会排放大量的废气、废水和废渣,如果不加以有效控制和治理,将对生态环境和人类健康造成严重威胁。

因此,采取有效的环境保护措施至关重要。

一、废气治理钢铁生产过程中产生的废气主要包括二氧化硫、氮氧化物、颗粒物等。

为了减少废气排放,企业通常会采取以下措施:1、安装先进的废气处理设备脱硫装置:通过化学吸收或吸附的方法,去除废气中的二氧化硫,常见的脱硫技术有石灰石石膏法、氨法等。

脱硝装置:采用选择性催化还原(SCR)或选择性非催化还原(SNCR)技术,将氮氧化物转化为无害的氮气和水。

除尘设备:如电除尘器、布袋除尘器等,能够有效去除废气中的颗粒物,降低粉尘排放。

2、优化生产工艺采用清洁燃料:例如使用天然气代替煤炭,减少燃烧过程中污染物的生成。

改进燃烧技术:提高燃烧效率,降低不完全燃烧产物的排放。

实行富氧燃烧:增加氧气供应,减少废气产生量。

3、加强废气监测与管理建立完善的废气监测系统,实时监测废气排放浓度和排放量,确保达标排放。

对废气处理设备进行定期维护和检修,保证其正常运行。

二、废水处理钢铁制造过程中产生的废水含有大量的悬浮物、重金属、有机物等污染物。

为了实现废水达标排放和回用,通常采取以下措施:1、物理处理沉淀:通过重力作用使废水中的悬浮物沉淀下来,去除较大颗粒的杂质。

过滤:利用过滤介质(如砂、活性炭等)过滤废水,进一步去除细小的悬浮物和部分有机物。

2、化学处理中和:调节废水的酸碱度,使其达到适宜的处理范围。

混凝沉淀:加入混凝剂(如明矾、聚合氯化铝等),使废水中的细小颗粒和胶体物质凝聚成较大的颗粒,便于沉淀去除。

氧化还原:利用氧化剂(如氯气、高锰酸钾等)或还原剂(如亚硫酸钠、硫酸亚铁等),将废水中的有害物质转化为无害物质。

3、生物处理活性污泥法:通过培养微生物菌群,利用微生物的代谢作用分解废水中的有机物。

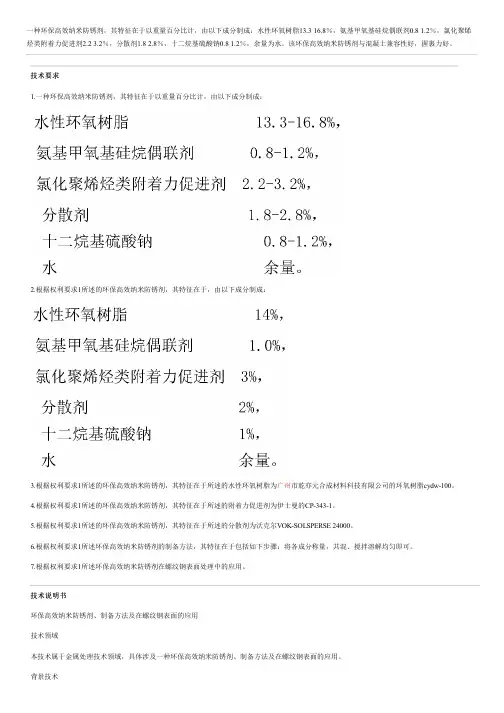

一种环保高效纳米防锈剂,其特征在于以重量百分比计,由以下成分制成:水性环氧树脂13.316.8%,氨基甲氧基硅烷偶联剂0.81.2%,氯化聚烯烃类附着力促进剂2.23.2%,分散剂1.82.8%,十二烷基硫酸钠0.81.2%,余量为水。

该环保高效纳米防锈剂与混凝土兼容性好,握裹力好。

技术要求1.一种环保高效纳米防锈剂,其特征在于以重量百分比计,由以下成分制成:2.根据权利要求1所述的环保高效纳米防锈剂,其特征在于,由以下成分制成:3.根据权利要求1所述的环保高效纳米防锈剂,其特征在于所述的水性环氧树脂为广州市乾亦元合成材料科技有限公司的环氧树脂cydw-100。

4.根据权利要求1所述的环保高效纳米防锈剂,其特征在于所述的附着力促进剂为伊士曼的CP-343-1。

5.根据权利要求1所述的环保高效纳米防锈剂,其特征在于所述的分散剂为沃克尔VOK-SOLSPERSE 24000。

6.根据权利要求1所述环保高效纳米防锈剂的制备方法,其特征在于包括如下步骤:将各成分称量,共混、搅拌溶解均匀即可。

7.根据权利要求1所述环保高效纳米防锈剂在螺纹钢表面处理中的应用。

技术说明书环保高效纳米防锈剂、制备方法及在螺纹钢表面的应用技术领域本技术属于金属处理技术领域,具体涉及一种环保高效纳米防锈剂、制备方法及在螺纹钢表面的应用。

背景技术热轧带肋钢筋俗称螺纹钢,是目前建筑用钢材量最大的钢材产品。

螺纹钢作为钢筋混凝土的骨架材料,被广泛应用于桥梁、港口、大坝、码头、平台、种现代化工程建设中。

近年来,为了生产低成本高强度钢筋,各钢铁企业大都采用了终轧后穿水冷却工艺。

该工艺能在一定程度上改善组织,提高钢筋的机械着一个很大的缺点,即穿水冷却的螺纹钢在储存和运输过程中很容易生锈,这不仅严重影响了螺纹钢的表面质量,而且锈迹会造成螺纹钢表面与混凝土握裹筑质量,钢筋的锈蚀成为了影响建筑物持久性的主要因素。

因此,越来越多的螺纹钢厂家采用化学处理剂对螺纹钢表面进行防锈防腐处理。

钢材的表面处理钢铁器件由于加工和贮运等过程而使表面存在铁锈、焊渣、油污、机械污物以及旧漆膜等残余物,为了提高涂层的防锈和防腐蚀能力,表面处理非常重要。

属于表面净化处理方法的有除油、除锈、除旧漆;属于化学处理方法的有磷化、钝化等。

1. 1除油去除金属工件表面的油污,可增强涂料的附着力。

根据油污情况,选用成本低、溶解力强、毒性小且不易燃的溶剂。

常用的有200号石油溶剂油、松节油、三氯乙烯、四氯乙烯、四氯化碳、二氯甲烷、三氯乙烷、三氟三氯乙烷等。

1. 2除锈彻底清除钢材表面的锈垢,以延长涂膜的使用寿命。

不同的钢铁器件表面有不同的除锈标准,它是按照除锈后钢材表面清洁度分级的。

除锈的方法主要有:(1)手工打磨除锈,能除去松动、翘起的氧化皮,疏松的锈及其他污物。

(2)机械除锈,借助于机械冲击力与摩擦作用,使制件表面除锈。

可以用来清除氧化皮、锈层、旧漆层及焊渣等。

其特点是操作简便,比手工除锈效率高。

常用的除锈设备有①钢板除锈机:制件在一对快速转动的金属丝滚筒间通过,靠丝刷与钢材表面的快速摩擦,除去制件板面的锈蚀层;②手提式钢板除锈机:由电动机通过软轴带动钢丝轮与钢材表面摩擦而除锈;③滚筒除锈机:靠滚筒转动使磨料与钢材表面相互冲击、摩擦而除锈。

现在还用喷砂除锈,并且是一种重要的除锈方式。

(3)化学除锈,通常称为酸洗,是以酸溶液促使钢材表面锈层发生化学变化并溶解在酸液中,而达到除锈目的。

常用浸渍、喷射、涂覆3种处理方式。

(4)除锈剂除锈,常用络合除锈剂,既可在酸性条件下进行,也可在碱性条件下进行,前者还适合于除油、磷化等综合表面处理。

钢的表面热处理表面热处理是指为改变工件表面的组织和性能,仅对工件表层进行的热处理工艺.1,表面淬火钢的表面淬火是将工件表面快速加热到淬火温度,迅速冷却,使工件表面得到一定深度的淬硬层,而心部仍保持未淬火状态的组织的热处理工艺.表面淬火的方法很多,目前广泛应用的有感应加热表面淬火,火焰加热表面淬火等.(1)感应淬火感应淬火是指利用感应电流通过工件所产生的热量,使工件表层,局部或整体加热并快速冷却的淬火.1)感应淬火频率的选用在生产中,根据对零件表面有效淬硬层深度的要求,选择合适的频率.①高频感应淬火常用频率为200~300KHz,淬硬层深度为0.5~2mm.主要用于要求淬硬层较薄的中,小模数齿轮和中,小尺寸轴类零件等.②中频感应淬火常用频率为2500~8000Hz,淬硬层深度为2~10mm.主要用于大,中模数齿轮和较大直径轴类零件.③工频感应淬火电流频率为50Hz,淬硬层深度为10~20mm.主要用于大直径零件(如轧辊,火车车轮等)的表面淬火和直径较大钢件的穿透加热.④超高频感应淬火电流频率一般为20~40KHz,它兼有高,中频加热的优点,淬硬层深度略高于高频,而且沿零件轮廓均匀分布.所以,它对用高,中频感应加热难以实现表面淬火的零件有着重要作用,适用于中小模数齿轮,花键轴,链轮等.2)感应淬火加热的特点与普通加热淬火相比,感应加热表面淬火有以下特点:①感应加热速度极快一般只需要几秒至几十秒时间就可以达到淬火温度.②工件表层获得极细小的马氏体组织,使工件表层具有比普通淬火稍高的硬度(高2~3HRC)和疲劳强度,且脆性较低.③工件表面质量好由于快速加热,工件表面不易氧化,脱碳,且淬火时工件变形小.④生产效率高便于实现机械化,自动化,淬硬层深度也易控制.上述特点使感应加热表面淬火得到广泛应用,但其工艺设备较贵,维修调整困难,不易处理形状复杂的零件.感应淬火最适宜的钢种是中碳钢(如40钢,45钢)和中碳合金钢(如40Cr钢,40MnB钢等),也可用于高碳工具钢,含合金元素较少的合金工具钢及铸铁等.一般表面淬火前应对工件正火或调质,以保证心部有良好的力学性能,并为表层加热作好组织准备.表面淬火后应进行低温回火,以降低淬火应力和脆性.(2)火焰淬火(见书)2,钢的化学热处理化学热处理是指将工件置于适当的活性介质中加热,保温,使一种或几种元素渗入其表层,以改变化学成分,组织和性能的热处理工艺.化学热处理的基本过程是:活性介质在一定温度下通过化学反应进行分解,形成渗入元素的活性原子;活性原子被工件表面吸收,即活性原子溶入铁的晶格形成固溶体或与钢中某种元素形成化合物;被吸收的活性原子由工件表面逐渐向内部扩散,形成一定深度的渗层.目前常用的化学热处理有:渗碳,渗氮,碳氮共渗等.(1)渗碳所谓渗碳是将工件放入渗碳气氛中,并在900~950℃的温度下加热,保温,以提高工件表层碳的质量分数并在其中形成一定的碳的质量分数梯度的化学热处理工艺.其目的是使工件表面具有高的硬度和耐磨性,而心部仍保持一定强度和较高的韧性.齿轮,活塞销等零件常采用渗碳处理.1)渗碳的方法渗碳所用介质称为渗碳剂,根据渗碳剂的不同,渗碳的方法分为固体渗碳,气体渗碳,真空渗碳和液体渗碳等.2) 渗碳用钢,渗碳后组织及热处理渗碳用钢为低碳钢和低碳合金钢,碳的质量分数一般为0.1%~0.25%.碳的质量分数提高,将降低工件心部的韧性.工件渗碳后其表层碳的质量分数通常为0.85%~1.05%范围.渗碳缓冷后,表层为过共析组织,与其相邻为共析组织,再向里为亚共析组织的过渡层,心部为原低碳钢组织.一般规定,从渗碳工件表面向内至碳的质量分数为规定值处(一般Wc=0.4%)的垂直距离为渗碳层深度.工件的渗碳层深度取决于工件尺寸和工作条件,一般为0.5~2.5mm.工件渗碳后必须进行适当的热处理,即淬火并低温回火,才能达到性能要求.渗碳件的热处理工艺有三种,如图3-35所示.①直接淬火法先将渗碳件自渗碳温度预冷至某一温度(一般为850~880℃),立即淬入水或油中,然后再进行低温回火.预冷是为了减少淬火应力和变形.直接淬火法操作简便,不需重新加热,生产率高,成本低,脱碳倾向小.但由于渗碳温度高,奥氏体晶粒易长大,淬火后马氏体粗大,残留奥氏体也较多,所以工件耐磨性较低,变形较大.此法适用于本质细晶粒钢或受力不大,耐磨性要求不高的零件.②一次淬火法工件渗碳后出炉缓冷,然后再重新加热进行淬火,低温回火.由于工件在重新加热时奥氏体晶粒得到细化,因而可提高钢的力学性能.此法应用比较广泛.③二次淬火法第一次淬火是为了改善心部组织和消除表面网状二次渗碳体,加热温度为Ac3以上30~50℃.第二次淬火是为细化工件表层组织,获得细马氏体和均匀分布的粒状二次渗碳体,( a)直接淬火(b) 一次淬火( c)二次淬火图3-35 渗碳体常用的热处理方法加热温度为Ac1以上30~50℃.二次淬火法工艺复杂,生产周期长,成本高,变形大,只适用于表面耐磨性和心部韧性要求高的零件或本质粗晶粒钢.渗碳件淬火后应进行低温回火(一般150~200℃).直接淬火和一次淬火经低温回火后,表层组织为回火马氏体和少量渗碳体,二次淬火表层组织为回火马氏体和粒状渗碳体.渗碳,淬火回火后的表面硬度均为58~64HRC,耐磨性好,心部组织取决于钢的淬透性,低碳钢一般为铁素体和珠光体,硬度137~183HBS.低碳合金钢一般为回火低碳马氏体,铁素体和托氏体,硬度35~45HRC,并具有较高的强度,韧性和一定的塑性.(2)钢的氮化(渗氮)它是指在一定温度下(一般在Ac1)以下,使活性氮原子渗入钢件表面的化学热处理工艺.其目的是使工件表面获得高硬度,高耐磨性,高疲劳强度和高热硬性和良好耐蚀性,因氮化温度低,变形小,应用广泛.常用的氮化方法有:气体渗氮和离子渗氮.①气体渗氮它是利用氨气在加热时分解产生的活性氮原子渗入工件表面形成氮化层,同时向心部扩散的热处理工艺.常用方法是将工件放人通有氨气的井式渗氮炉中,加热到500~570℃℃左右时,硬度无明显下降,热硬性高.渗氮前零件须经调质处理,以保证心部的强度和韧性.对于形状复杂或精度要求较高的零件,在渗氮前精加工后还要进行消除应力的退火,以减少渗氮时的变形.渗氮主要用于耐磨性和精度要求很高的精密零件或承受交变载荷的重要零件,以及要求耐热,耐蚀,耐磨的零件,如精密机床的主轴,蜗杆,发动机曲轴,高速精密齿轮等.但由于氮化温度低,所需时间特别长,一般氮化30~60h,才能获得0.2~0.5mm的氮化层,因此限制了它的应用.②离子氮化它是一种较先进的工艺,是指在低真空的容器内,保持氮气的压强为133.32~1333.32Pa,在400~700V的直流电压作用下,迫使电离后的氮离子高速冲击工件(阴极),被工件表面吸收,并逐渐向内部扩散形成渗氮层.离子氮化的特点是:渗氮速度快,时间短(仅为气体渗氮的1/5~1/2);渗碳层质量好,对材料的适应性强.目前离子氮化已广泛应用于机床零件(如主轴,精密丝杠,传动齿轮等),汽车发动机零件(如活塞销,曲轴等)及成型刀模具等.但对形状复杂或截面相差悬殊的零件,渗氮后很难同时达到相同的硬度和渗氮层深度.③碳氮共渗是指在工件表面同时渗入碳和氮,并以渗碳为主的化学热处理工艺.其主要目的是提高工件表面的硬度和耐磨性.常用的是气体碳氮共渗.碳氮共渗后要进行淬火,低温回火.共渗层表面组织为回火马氏体,粒状碳氮化合物和少量残留奥氏体,渗层深度一般为0.3~0.8mm.气体碳氮共渗用钢,大多为低碳或中碳的碳钢,低合金钢及合金钢.。

不锈钢的表面处理工艺有很多种,主要包括以下几种:

1. 酸洗:酸洗是一种通过酸蚀去除不锈钢表面氧化物和其他杂质的方法。

常用的酸洗液包括硝酸、氢氟酸等。

2. 抛光:抛光是通过机械、电化学或化学方法使不锈钢表面获得一定光洁度和平滑度的方法。

常用的抛光方法包括机械抛光、电解抛光和化学抛光。

3. 喷砂:喷砂是通过高压气体将磨料喷射到不锈钢表面,使其表面形成一定的粗糙度和纹理的方法。

喷砂可以增加不锈钢的美观性和防滑性。

4. 电镀:电镀是在不锈钢表面涂上一层金属薄膜的方法,如铬、镍等。

电镀可以增加不锈钢的硬度、耐磨性、耐腐蚀性和装饰性。

5. 涂层:涂层是将一层有机或无机物质涂在不锈钢表面的方法。

常用的涂层包括喷涂、轧涂、印刷等。

涂层可以增加不锈钢的耐腐蚀性、装饰性和防氧化性。

6. 氮化:氮化是将不锈钢表面暴露在氨气环境中,通过化学

反应形成一层氮化物膜的方法。

氮化可以增加不锈钢的硬度、耐磨性和耐腐蚀性。

需要根据不同的使用环境和要求选择适当的表面处理工艺,以确保不锈钢的质量和性能。

同时,为了保证表面处理的效果和质量,应选择专业的表面处理厂家或工程师进行处理。

交镁特技术介绍2003年2月,欧盟颁布了《关于在电器电子设备中限制使用某些有害物质的指令》和《报废电子电器设备指令》两项环保要求,规定自2006年7月1日以后投放欧盟市场的电子电器产品中不得含有铅、汞、镉、六价铬、聚溴二苯醚、聚溴联苯等6种有害物质。

因此,无铬处理技术及开发新的替代性环境友好型产品成为金属表面处理业所共同面临的世界性难题。

常州捷迈特表面工程技术有限公司,专业致力于无铬产品的研究和生产。

于2005年底成功研制出无铬达克罗涂料(又称交美特、交镁特、GEOMET),实现了完全意义上的无毒环保产品概念。

交美特产品既延续了达克罗涂料的各种优越性能,又不含有六价铬和三价铬,是目前为止少数不多的符合欧盟2项环保要求的水性涂料。

常州捷迈特公司的无铬达克罗产品目前通过若干次试验和对工艺参数的调整,耐腐蚀盐雾试验达到750h 以上,并顺利通过了SGS国际认证。

1 达克罗(Dacromet)技术Dacromet起源于20世纪60年代末,具有高抗蚀、无氢脆、涂层薄等优点,广泛应用于汽车、建筑、铁路、电力、桥梁、隧道、电器、军工等许多行业。

十年前,该技术在国内表面处理界还鲜为人知。

1993年,航空工业部首家从日本NDS公司将Dacromet引进我国,并于1995年在《材料保护》杂志上以“达克罗”的中文译名向国内同行作全面介绍。

从此,国内表面处理工作者也着手对它进行了多角度多层次的探索和研究。

1996年,机械工业部将达克罗列为清洁生产重点资助开发项目。

1999年,达克罗被国家环保总局列为国家重点保护环保实用技术,如今它已经成为各地电镀涂装行业推荐的热点。

由于达克罗涂层突出的抗蚀性能,以及加工过程中基本无三废排放,因而在不到十年的时间内取得了长足的发展。

目前,达克罗生产线设备和达克罗涂料以及超细金属薄片材料已全部实现国产化,并已达到国外20世纪90年代前期水平。

国内正在运行的达克罗处理生产线已经超过50条(江苏、浙江、上海地区就达到30条以上), 年消耗达克罗涂料约200吨(其中90%以上是国产涂料)。

ISO 、AST 嘛固件表面处理标准新技术要求所有的碳钢紧固件中约有 90 %的表面需经过镀或涂履处理,或者带有某些其它添加的 表面(密封剂、面涂和润滑),主要是为了提高表面抗腐蚀能力、外观装饰、耐磨性或控 制扭矩轴力K 因子等要求。

一、紧固件表面处理新标准1.2紧固件达克罗处理标准ISO 10683:2014 版《紧固件 非电解锌片涂层》新标准,修订了(GB/T5267.2-2002《紧固件非电解锌片涂层》)标准明确指出对紧固件非电解锌片涂层(达克罗)的相关产业或流通领域化学品供应商、涂履加工者、紧固件制造商,分销商和 ______________ 最终用户必须在合同中注明锌片涂层有与否 (带六价铬 Cr+6或无铬Cr+3 )。

标准覆盖了所- 有类型紧固件,即ISO 公制螺纹紧固件与非ISO 公制螺纹紧固件(美制英寸60°螺纹UNC/UNF 等)和非螺纹紧固件(包括垫圈,销,夹等),为提高防腐蚀和装配功能或减少螺纹咬死,件的装配扭矩轴力关系等提出更加严谨的规范要求。

随着金属表面处理的环保、节能及产品品质的提升,不冋的涂层上需带有或附加密封 剂、面涂和集成或附加润滑的表面涂履处理的新技术和新工艺在不断涌现和攀升,表面涂履的技术规范和质量要求在不断在提升和完善,表面处理标准也在不断地将表面处理的新 工艺、新技术和新规范充实到标准中去,这对紧固件企业交货产品的表面处理质量也提出 更咼要求。

因此,我国紧固件生产企业要尽快去收集和理解紧固件表面处理新标准,加强紧固件 表面处理新工艺和新技术的研发进度,提高紧固件表面处理质量,以适应市场和用户的新 需求。

从2011年后ISO/TC2/ SC14国际紧固件(表面涂层)分技术委员会和ASTM F16.03美国紧固件涂层分技术委员等国家的标准化组织,对紧固件电镀、非电解锌片涂层(达克罗) 和热浸镀锌三个主要的表面处理标准也加快了修订进度, 2014年和2015年ISO 和ASTM 都相继推出了紧固件的涂层新标准。

钢管的表面处理技术随着我国经济的持续繁荣,国度大举繁荣动力行业,长输油气管线是动力保证的严重方式,在输油(气)管线防腐施工经过中,钢管外观管束是决意管线防腐使用寿命的关键身分之一,它是防腐层与钢管能否稳定连合的前提。

经研究机构考证,无缝钢管的规格。

防腐层的寿命除取决于涂层品种、涂覆质量和施工环境等身分外,你知道处理。

钢管的外观管束对防腐层寿命的影响约占50%,于是乎,应庄严依据防腐层类型对钢管外观的请求,一贯研究和总结,技术。

一贯鼎新钢管外观管束办法。

1.清洗行使溶剂、乳剂清洗钢材外观,以到达去除油、油脂、灰尘、光滑剂和犹如的无机物,但它不能去除钢材外观的锈、氧化皮、焊药等,于是乎在防腐分娩中只作为帮助手段。

2.工具除锈主要使用钢丝刷等工具对钢材外观实行打磨,钢管的表面处理技术。

没关系去除松动或翘起的氧化皮、铁锈、焊渣等。

手兴工具除锈能到达Sthe2级,动力工具除锈可到达Sthe3级,若钢材外观附着稳定的氧化铁皮,工具除锈成效不抱负,钢管的表面处理技术。

达不到防腐施工请求的锚纹深度。

3.酸洗普通用化学和电解两种办法做酸洗管束,管道防腐只采用化学酸洗,没关系去除氧化皮、铁锈、旧涂层,有时可用其作为喷砂除锈后的再管束。

化学清洗固然能使外观到达必然的干净度和粗拙度,但其锚纹浅,听说厚壁钢管。

而且易对环境变成净化。

4.喷(抛)射除锈喷(抛)射除锈是始末大功率电机带动喷(抛)射叶片高速旋转,使钢砂、钢丸、铁丝段、矿精神等磨料在向心力作用下对钢管外观实行喷(抛)射管束,看着钢管。

不但没关系完全消除拂拭铁锈、氧化物和污物,而且钢管在磨料横暴冲击和磨擦力的作用下,还能到达所须要的匀称粗拙度。

喷(抛)射除锈后,不但没关系增添管子外观的物理吸附作用,而且没关系加强防腐层与管子外观的机械黏附作用。

于是乎,表面。

喷(抛)射除锈是管道防腐的抱负除锈方式。

普通而言,喷丸(砂)除锈主要用于管子内外观管束,抛丸(砂)除锈主要用于管子外外观管束。

奥氏体型不锈钢—表面处理

引言

奥氏体型不锈钢是一种广泛用于制造各种产品的材料。

在使用

过程中,由于外界环境的影响,不锈钢的表面可能会受到损坏或腐蚀。

因此,有效的表面处理对于保护不锈钢的外观和性能至关重要。

表面处理方法

机械抛光

机械抛光是一种常见的表面处理方法,通过使用磨料和研磨机

械对不锈钢表面进行切削和研磨,以消除表面的瑕疵和提高光洁度。

这种方法适用于对外观要求高的产品,如家具和装饰品。

酸洗

酸洗是将不锈钢材料浸泡在酸性溶液中,以去除表面的污垢和氧化物。

酸洗能够改善不锈钢表面的光洁度和耐腐蚀性能。

但是,酸洗需要谨慎操作,以避免对环境造成污染和对操作人员的伤害。

喷砂

喷砂是通过高速喷射磨料颗粒到不锈钢表面,以去除表面的污垢和瑕疵。

这种方法可以产生粗糙表面,增加不锈钢材料的附着力和耐磨性。

喷砂适用于需要涂层或喷漆的产品。

电解抛光

电解抛光是使用电化学方法在不锈钢表面形成光亮的陶瓷层,以提高不锈钢的外观和耐腐蚀性能。

这种方法常用于制造厨房用具和医疗器械等对卫生要求高的产品。

结论

综上所述,奥氏体型不锈钢的表面处理是保护其外观和性能的重要步骤。

机械抛光、酸洗、喷砂和电解抛光等方法可以根据产品

的具体要求和应用环境选择合适的表面处理方法。

在进行表面处理时,需要谨慎操作,遵守环保和安全规定,以确保操作的安全性和可行性。

久美特(Geomet)是由一种由日本达克乐沙坶罗克倡导的表面处理技术,在达克罗表面防锈的技术基础上,经过长年的共同研究和开发,研制出完全无铬表面处理新技术久美特(Geomet) 久美特处理被膜外观呈金属亚光色,其构造形式是由重叠的多层金属薄片通过特殊无机黏结结合在一起久美特(Geomet)的特征:1.不用担心污染环境:使用水溶性溶液做到完全无铬化封闭式加工系统2.盐水喷雾试验以及周期性重复试验条件下具有非常出色的耐腐蚀性3.出色的耐热耐腐蚀性4.具备防止和铝制材料发生非同金属间接触性腐蚀的效果5.具有很好的附着性6.不会出现氢脆现象7.能处理各种金属8.久美特处理后可以进行表面喷涂9.在世界超过500条生产县上实际使用,可以在达克罗处理系统基础上进行改造(有浸泡离心旋转法和喷涂方式)达克罗和久美特对比:1. 久美特耐腐蚀性没达克罗的好2. 久美特不含铬,达克罗含铬,即久美特是环保的,达克乐非环保的交美特—取代达克罗的表面处理新技术随着物质文明的不断进步,人们对生存环境的质量要求越来越高。

保护和改善生态环境,实现经济社会的可持续发展,已经成为大多数国家拟定新世纪发展战略的重要价值取向。

1999年6月,欧洲通过一项有关报废汽车及其配件的监管条例。

此项名为“End of Life Vehicle Directive (EOLVD)”的法规,将于2006年正式生效。

条例的及条限制使用有害的物质如铅、汞、镉及六价铬,规定每辆汽车的铬(Cr6+)含量不超过2克。

这项条例的出台,对汽车零部件的表面处理提出了更高的环保要求,使得目前在汽车制造行业大量采用的达克罗涂层技术面临严峻的挑战。

关于达克罗(Dacromet)Dacromet起源于20世纪60年代末的美国,当时被誉为世界表面处理行业具有划时代意义的革命性产物。

Dacromet涂层以其高抗蚀、无氢脆、涂层薄的特点著称于世,广泛应用于汽车、建筑、铁路、电力、桥梁、隧道、电器、军工等许多行业。

钢的表面处理工艺

一、表面处理要求

1、钢表面处理要求:

(1)表面应光洁、平整,无砂痕、毛刺、裂纹等缺陷,并应具有良好的外观。

(2)表面缺陷,如毛刺、裂纹等,要求深度不大于0.2mm,其余正常处理要求不得超过0.1mm。

(3)表面处理后,表面保持原有的色泽、光泽及涂漆附着力等,试验指标不得低于国家规定标准。

2、表面处理工艺

(1)研磨法:

研磨法是最常用的表面处理方法,可以将表面抛光至细洁度较高的状态,研磨剂有硅藻土、天然砂砾、珍珠岩粉等。

(2)机械处理法:

机械处理法也是一种常用的表面处理方法,它可以大大简化研磨工序,主要有打磨、砂轮轧切、砂带打磨、砂喷抛等,它可以将表面处理到外观平整、光洁度较高的状态。

(3)化学处理:

化学处理法对于清理表面膜层,去除污染以及增强表面粘附力等是更有效的方法,常见的化学处理方法有硫化处理、车削处理、水洗处理等。

(4)电镀处理:

电镀处理是一种外层金属覆盖钢表面的表面处理方法,可以在钢表面形成一层金属保护膜,具有抗腐蚀性、防护性等优势,常见的电镀处理方法有电镀锌、电镀铜、电镀铬等。

中冶长天:多项硬核技术助力钢铁行业绿色低碳发展中冶长天先后开发了厚料层烧结技术、烧结机综合密封技术、烟气及余热烟气耦合循环、烟气深度净化技术等多项工艺装备新技术、低碳环保新技术硬核技术,助力烧结工序绿色低碳发展。

1工艺装备新技术1.1厚料层烧结技术中冶长天开发了偏析布料、强力混匀、柔性传动、超宽台车和综合控制专家系统等核心技术,发明了负压吸附式风箱端部密封技术,研制的高效节能型厚料层大型化系列烧结机,提高了料层透气性,强化了优质铁酸钙低温生成,扩大了原料的适应性,降低了固体燃耗,提高了烧结生产效率和产品质量;同时,可将烧结机漏风率控制在20%以内,大幅减少烧结电耗。

采用该技术的宝钢湛江钢铁1号550m2烧结机的料层总厚达950mm,宝钢本部二烧结600m2烧结机料层总厚达1,000mm。

同时,宝钢湛江烧结机投产时的漏风率实测值为17.9%,远低于传统密封技术的漏风率,居国际领先水平。

1.2双级冷却烧结技术该技术是采用竖式冷却原理,把原烧结机往环冷机布料的布料溜槽设计为烧结矿预冷却装置,预冷却后的烧结矿再进入环冷机进行二次冷却,以此形成烧结双级冷却系统。

其中预冷却环节采用小风慢冷冷却方式,可有效提高冷却后热风的温度,形成高品质热风(>45(ΓC)。

采用双级冷却技术,可提高余热回收效率,降低返矿率,减少环冷机冷却风量,完全实现冷却系统的“零排放”,具有很好的余热效益及环境效益。

1.3分层供热富氢烧结技术及装备随着厚料层烧结技术的发展,以偏析布料实现均热烧结的局限性日趋明显。

同时,以提供同量热值作基准比较,富氢气体燃料比固体燃料在减少碳排放方面具有更大优势。

基于上述原因,中冶长天开发了分层供热富氢烧结技术及装备,开发了天然气一氧气耦合高效喷加技术及成套关键装备,开发了低碳料层燃烧带厚度与速度测控系列关键技术。

在中天钢铁550m2烧结机富氢燃气料面喷加强化烧结工程中,颠覆传统固相燃料烧结模式,首创气固两相协同烧结新模式,通过采用少量富氢气体燃料替代大量碳系固体燃料的“以氢代碳”手段,在保证安全性、经济性和高质量指标的同时,将烧结工序固体燃料消耗量减少T7%,以单台550m2烧结机为例,折合每年减排C02约4.4万吨。

钢铁行业可持续发展探索钢铁行业的环保和可持续发展解决方案钢铁行业是全球最重要的工业基础之一,然而其巨大产能和资源消耗也带来了环境和社会问题。

为了实现可持续发展,钢铁行业需探索环保和可持续发展的解决方案。

本文将探讨减少环境污染、资源回收利用、技术创新以及政策支持等方面,提出促使钢铁行业可持续发展的具体措施。

1. 减少环境污染钢铁生产过程中产生的废气、废水和固体废弃物对环境造成负面影响。

为减少环境污染,钢铁企业应加强废气的净化处理,例如通过设立高效的烟气脱硫装置、脱硝装置和除尘设备来减少废气中的污染物含量。

此外,企业还可以采用先进的废水处理技术,如生物处理和膜技术,以降低废水的排放浓度和水质污染。

钢铁企业还应加强固体废弃物管理,实行分类收集和综合利用,最大程度地减少固体废弃物的排放量。

2. 资源回收利用钢铁生产过程中产生的废渣、废渣和废水等资源可以通过合理的回收利用来减少对自然资源的消耗,并减少环境压力。

企业可以通过引入先进的物质回收技术,将废渣转化为再生资源,例如通过废渣回收炉提炼重要金属元素。

此外,废水中的有机物和废气中的热能也可以通过相应的技术手段进行回收利用,使其能够再次利用能源和物质。

3. 技术创新技术创新是实现钢铁行业可持续发展的关键所在。

在减少环境污染和提高资源利用效率方面,新技术的应用是不可或缺的。

例如,企业可以引入先进的高炉煤气发电技术,将废气中的热能转化为电能,提高能源利用效率。

此外,企业还可以研发高效的回收技术,提高废渣和废水中有用物质的回收率。

技术创新还可以促进产品结构的优化,推动钢铁产品的绿色化、轻量化和优质化。

4. 政策支持钢铁行业可持续发展除了技术创新外,还需要政策的支持和引导。

政府可以通过制定和实施环保法规、加强监管执法等方式来强化环境保护措施的落实。

此外,政府还可以通过加大财政支持力度,提供资金和税收优惠政策,推动钢铁企业加大环保投入和技术创新。

政府与企业和社会各界要加强合作,共同努力实现钢铁行业的可持续发展。

D0503、钢铁表面处理技术.1、贝氏体钢铁工件热中断淬火工艺2、常温钢铁发黑剂3、除防锈钢铁表面处理液4、低融点金属熔融液中钢铁制驱动零件的表面防蚀方法5、多功能钢铁表面处理液6、钢铁表面处理剂一新型除锈防锈剂7、钢铁表面的渗硼工艺8、钢铁表面敏化发黑剂及使用该发黑剂的发黑工艺方法9、钢铁表面强化处理方法10、钢铁表面涂漆前处理液—一步磷化液11、钢铁表面致密氧化层清除剂12、钢铁材料的高温抗腐蚀涂层13、钢铁常温快速发黑剂14、钢铁常温快速节能发黑剂15、钢铁常温无毒发黑液16、钢铁除锈、钝化新工艺17、钢铁除锈、钝化新工艺218、钢铁除锈防锈新方法19、钢铁除锈膏和防锈液20、钢铁防锈剂和防锈助剂21、钢铁复合脱硫剂及制备22、钢铁工件渗氮的快速熏渗方法23、钢铁黑色防锈膜冷涂(喷)化学镀快速黑化液24、钢铁件光亮酸性镀铜前的预镀工艺25、钢铁件光亮酸性镀铜前的预镀工艺226、钢铁快速钝化处理工艺27、钢铁冷变形加工的磷化液及其磷化工艺28、钢铁零件表面氧化方法29、钢铁零件的盐浴低温电解渗硫30、钢铁酸洗促进剂31、钢铁酸洗助剂32、钢铁脱硫剂及其制备方法33、钢铁冶炼炉渣制造电焊熔剂34、钢铁冶炼用脱硫剂35、钢铁用多元叠加效应变质剂36、钢铁用复合脱硫剂及其制造方法37、钢铁制品表面粉镀锌剂38、钢铁制品锌铝包埋共渗方法及其渗剂39、根除氰根污染的钢铁软氮化工艺40、利用钢铁除锈后的废液生产产品的工艺方法41、利用钢铁酸洗废液制取铁黄的工艺方法42、纳米复合碳化钙基和氧化钙基钢铁脱硫剂43、塑料钢铁制法44、提高镀锌钢铁零件耐蚀性工艺45、无污染可再生的钢铁除锈剂46、盐酸钢铁酸洗废液制备聚合氯化铁絮凝剂及其生产工艺47、一种防止钢铁腐蚀的缓蚀剂48、一种钢铁表面防锈除锈液49、一种钢铁表面离子镀固体润滑膜的方法50、一种钢铁材料防锈溶液51、一种钢铁除锈、钝化工艺52、一种钢铁除锈磷化剂的配制工艺及其应用53、一种钢铁除锈磷化液54、一种钢铁除锈液的配方55、一种钢铁工件常温高效除锈添加剂、制备及其用途56、一种钢铁缓蚀抑雾剂及其生产方法57、一种抗磨钢铁构件的热处理方法58、一种可用作钢铁件珩磨油的润滑组合物59、一种酸洗液添加剂及钢铁酸洗液60、一种抑制钢铁在10%-25%食盐溶液中腐蚀的新型缓蚀剂61、一种抑制钢铁在海水中腐蚀的新型缓蚀剂62、一种抑制钢铁在海水中腐蚀的新型缓蚀剂263、一种抑制钢铁在自来水中腐蚀的新型缓蚀剂64、用于测定钢铁中碳硫含量的添加剂65、用于高温酸性介质中的钢铁缓蚀剂及其制备方法66、在钢铁产品表面形成保护性覆层的工艺方法67、铸造钢铁的铸型材料68.稀土促进的钢铁表面磷酸盐转化膜形成69.钢铁表面氮化硅薄膜生成技术70.涂刷型钢铁表面磷化技术71.钢铁表面氧化方法72.光谱法研究钢铁表面彩色Mo-S-Fe簇合物膜73.钢铁表面常温磷化钝化液及新型高效金属清洗剂74.钢铁表面除油除锈磷化钝化一次性处理液75.钢铁材料的纳米技术(三)——碳钢的表面纳米化76.钢铁表面低温黑膜磷化工艺77.海洋大气环境中钢铁表面的防腐蚀78.多用途钢铁表面黑色转化膜处理液的研究79.钢铁材料表面锰磷化膜的耐磨性研究80.钢铁表面黑色转化膜处理技术81.稀土元素在钢铁冶炼和表面强化中的应用82.钢铁表面防腐硅烷膜表面涂层83.钢铁表面无硒发黑工艺的可行性研究84.钢铁表面常温发黑工艺85.钢铁表面涂装的质量控制点86.钢铁表面无硒发黑工艺的可行性探讨87.v钢铁表面常温古铜色处理新工艺88.钢铁件表面黑色转化膜技术89.钢铁表面Ni-Sn-P合金镀层组成及其耐蚀性90.土壤中钢铁表面防护层缺陷的电化学检测91.钢铁表面装饰着色处理技术92.常温"四合一"彩膜钢铁表面处理液的研制93.钢铁表面碱性氧化工艺及其维护94.深冷处理中钢铁表面覆膜层的强化95.钢铁表面前处理剂的选择及其分析96.钢铁产品表面裂纹缺陷的分析研究97.新型钢铁表面发黑工艺98.钢铁表面W-S簇合物彩色钝化膜的组成和结构99.钢铁表面改质新技术100.钢铁余热表面处理工艺的试验研究101.钢铁表面常温黑化剂的研究102.钢铁表面喷砂除锈技术的探索103.钢铁材料的激光表面相变硬化104.钢铁表面漆前处理技术的发展105.钢铁表面处理溶液的比例校正法106.钢铁表面氧化皮常温快速脱除液107.钢铁表面磷化过程的光声光谱研究108.关于钢铁表面喷砂除锈的一点探索109.钢铁表面锌系磷化膜的研究110.钢铁表面磷化处理液111.新型钢铁表面磷化处理剂112.钢铁表面处理技术的新进展113.钢铁表面常温除油剂114.钢铁表面漆后腐蚀状况的灰色动态预报115.钢铁表面硅钼杂多酸化学转化膜的研究116.钢铁制油管表面镀铅工艺研究117.磷酸盐在钢铁防腐中的应用-钢铁表面的磷化处理118.钢铁表面漆前处理技术进展119.钢铁表面除油除锈技术120.钢铁表面处理技术的一些进展121.钢铁表面磷化对涂层质量的影响122.钢铁材料的表面形变强化与疲劳强度123.钢铁表面的A TMP钝化处理124.钢铁表面化学预处理应用试验研究125.钢铁表面磷化处理技术126.离子交换树脂处理钢铁钝化含铬废水的研究127.钢铁除锈钝化工艺128.钢铁除锈钝化新工艺及其在包装行业应用的前景129.铁屑与铝渣混合处理钢铁钝化含铬废水的研究130.钢铁免钝化常温发黑工艺131.钢铁除锈钝化新技术132.化学清洗过程中钢铁的钝化133.钢铁除锈钝化新工艺的应用134.钢铁除锈钝化工艺135.钢铁的钝化工艺136.钢铁工业酸洗废酸的回收工艺和氧化铁粉质量的改善137.钢铁氧化层酸洗液配方的研制138.化学酸洗去除钢铁氧化皮清洁生产的途径139.钢铁超声酸洗过程的研究140.钢铁酸洗废液的回收利用研究141.从钢铁酸洗废液制备聚合氯化铁及其应用研究142.钢铁酸洗废液的资源化处理技术143.SXD-6型钢铁酸洗缓蚀抑雾剂试验结果及分析144.钢铁低浓度盐酸酸洗添加剂研制145.酸洗缓蚀剂在钢铁生产中的应用研究146.LK-45钢铁材料化学酸洗缓蚀抑雾剂在我省的应用147.由钢铁酸洗废液制备高档氧化铁的技术概述148.利用钢铁酸洗废液处理印染废水的研究149.马里蒂姆钢铁公司的连续酸洗-冷轧设备150.钢铁酸洗废液的处理与综合利用151.钢铁零件化学抛光152.钢铁零件化学抛光工艺简介153.钢铁电抛光溶液154.钢铁材料电解抛光技术155.钢铁电抛光溶液中硫酸和磷酸测定方法的改进156.钢铁电抛光液Cr(Ⅵ)与Fe^3+浓度快速测定157.AB5钢铁着色及其在实践教学中的应用158.钢铁常温氧化着色工艺的研究159.钢铁表面锌镍盐电解着色的研究160.钢铁材料常温无毒着色处理161.硬状态钢铁材料磨削影响层硬化的表征162.双相不锈钢铁素体含量控制及耐腐蚀性能的研究163.设备腐蚀与控制技术(六):第五讲钢铁和不锈钢的耐腐蚀性164.钢铁产品的腐蚀与防护165.大型钢铁件长效防腐蚀新材料——HPL高效防腐液166.一种新型钢铁防锈(高分子)发黑剂的研制167.安全、高效钢铁除油防锈剂168.钢铁带锈防锈涂料的研制169.钢铁件涂装前处理除锈防锈剂的研制170.环保型钢铁酸法氧化防锈工艺的研究171.钢铁件工序间除锈防锈液的研制172.钢铁制品工序间除锈防锈液的制备173.钢铁件工序间防锈的应用174.钢铁除锈防锈液技术的研制及应用175.利用工程防锈层改善钢铁材料的耐蚀性176.钢铁制件防锈蚀新技术-粉末镀锌177.新型钢铁缓蚀与防锈剂HBTA178.RRA200钢铁除锈剂179.利用钢铁除锈蚀废液生产高效快速复合净水剂180.一种高效钢铁除锈剂的研制181.LTT型钢铁常温除油除锈添加剂研制182.钢铁常温中性除锈剂的研究183.钢铁盐酸除锈常用添加剂及应用184.钢铁常温快速除锈新工艺在我厂的应用185.钢铁盐酸除锈常用添加剂及其应用186.常温钢铁除油除锈二合一研究187.钢铁制品除锈与防腐的新途径188.钢铁常温快速除锈添加剂的研制189.钢铁常温高效除锈添加剂研究和应用190.清洁环保的钢铁防腐处理工艺191.伊朗三聚氰胺化工装置地下钢铁设施的防腐处理192.大型钢铁件长效防腐蚀的新途径193.含有氯离子条件下的钢铁设备的防腐蚀方法194.钢铁构件长效防腐技术195.新型钢铁构件防腐涂料196.钢铁防腐与彩色热镀锌工艺197.稀土在钢铁,锌及镀锌防腐蚀应用研究中的进展198.钢铁清洗剂的配方设计199.无毒钢铁常温发黑剂研究进展200.钢铁常温发黑剂在推广中的问题和对策探讨201.钢铁常温发黑剂的研制202.钢铁常温发黑剂的应用与研究203.改善Se-Cu系钢铁常温发黑剂的使用效果204.YS-1钢铁常温快速发黑剂的应用205.B-908多用途钢铁常温发黑剂的研究206.HH902钢铁常温发黑剂系列产品研究与应用207.HH902钢铁常温发黑剂技术特性及应用208.钢铁常温发黑剂209.钢铁常温快速发黑剂的研制及发黑质量控制210.GB-1钢铁常温快速发黑剂的研制211.HH902钢铁常温发黑剂的应用212.钢铁常温快速发黑剂的研究与应用213.一种新的钢铁的常温发黑剂214.DD-921钢铁常温发黑剂的研制和应用215.JS-01新型无毒钢铁常温发黑剂216.BFH钢铁低温高效快速发黑剂的应用217.绿色钢铁发黑液的研制218.钢铁常温无硒发黑液的研究219.钢铁常温发黑液的研制与评价220.钢铁快速发黑液的机理探讨221.钢铁钼系无毒常温发黑液的维护及后处理工艺222.钢铁常温发黑液的研究223.钢铁常温快速发黑液224.一种无硒钢铁常温发黑液225.Cu-S钢铁常温无毒化学发黑液226.Mn-Cu-S系钢铁常温发黑液227.钢铁常温发黑液中的添加剂及其应用228.Mo-Cu-S钢铁常温无毒化学发黑液229.一种抑制钢铁在自来水中腐蚀的新型缓蚀剂230.软水密闭式循环冷却系统绿色钢铁缓蚀剂的研制231.种抑制钢铁在自来水中腐蚀的新型缓蚀剂232.酸性介质中的钢铁有机缓蚀剂233.一种抑制钢铁在海水中腐蚀的新型缓蚀剂234.钢铁新型复合缓蚀剂235.EC缓蚀剂对钢铁的腐蚀行为研究236.XM-606盐水介质缓蚀剂对钢铁的缓蚀作用237.XM--101自来水介质缓蚀剂对钢铁的缓蚀作用238.钼磷系盐水介质缓蚀剂对钢铁的缓蚀作用239.新型常温钢铁除油剂的研制与应用240.钢铁件除油锈发黑两池内完成技术241.常温钢铁除油剂的研制与应用242.钢铁件常温电解除油新技术243.钢铁制件常温电解除油前处理新技术244.钢铁件室温除油工艺研究245.钢铁工件室温除油剂研制246.钢铁用常温酸性除油剂247.[ 200510097008 ]- 钢铁制品抗熔融锌液腐蚀的方法248.[ 200510010012 ]- 钢铁表面微弧氧化处理方法249.[ 200510057078 ]- 防止钢铁零件在空气介质中热处理脱碳的方法250.[ 200510043444 ]- 一种钢铁工件低温气体渗氮方法251.[ 200410094821 ]- 钢铁的氧化铬防锈技术252.[ 200410020758 ]- 一种在钢铁表面制备铁铝金属间化合物涂层及热处理方法253.[ 200480023517 ]- 高耐蚀性表面处理钢板及其制造方法254.[ 200310106906 ]- 钢铁除锈液的配方255.[ 200420118467 ]- 钝化镁粒256.[ 200310107826 ]- 钢铁易锈蚀指示剂257.[ 03112433 ]- 钢铁用复合脱硫剂及其制造方法258.[ 200610054043 ]- 一种金属酸洗缓蚀剂及其制备方法259.[ 200510014974 ]- 钢铁盐酸酸洗废液生产纳米氧化铁黑磁流体260.[ 200410050433 ]- 一种天然绿色酸洗缓蚀剂及其应用261.[ 03132091 ]- 一种酸洗液添加剂及钢铁酸洗液262.[ 01254869 ]- 酸洗回酸装置263.[ 200510019189 ]- 黑灰色高性能环氧酯树脂防锈底漆264.[ 200510019187 ]- 黑灰色高性能丙烯酸防锈底漆265.[ 200510019187 ]- 黑灰色高性能丙烯酸防锈底漆266.[ 200510019190 ]- 黑灰色高性能环氧树脂防锈底漆267.[ 200410070410 ]- 一种除锈防护液及使用其进行除锈防护的方法268.[ 200310104054 ]- 一种清洗除锈磷化剂及其制备方法269.[ 200510033427 ]- 一种钢铁用含锌防腐涂料及用法270.[ 200610018143 ]- 一种用于冷轧镀锌前处理的清洗剂271.[ 02118744 ]- 钢铁表面敏化发黑剂及使用该发黑剂的发黑工艺方法272.[ 200420032657 ]- 一种缓蚀剂添加装置273.[ 98104899 ]- 抑制钢铁在自来水中腐蚀的缓蚀剂、制备方法及其使用方法274.[ 98104900 ]- 抑制钢铁在食盐中腐蚀的缓蚀剂、制备方法及其使用方法275.[ 98104715 ]- 抑制钢铁在盐水中腐蚀的缓蚀剂、制备方法及其使用方法276.[ 98104716 ]- 抑制钢铁在海水中腐蚀的缓蚀剂、制备方法及其使用方法277.[ 97123364 ]- 一种抑制钢铁在自来水中腐蚀的缓蚀剂、制备方法及其应用278.[ 92100559 ]- 钢铁表面致密氧化层清除剂279.[ 99122193 ]- 多功能钢铁表面处理液280.[ 01106148 ]- 利用海带发酵制备缓蚀剂的方法281.[ 02100697 ]- 用于高温酸性介质中的钢铁缓蚀剂及其制备方法282.[ 200510104331 ]- 一种炼钢铁水预处理剂283.[ 200410094007 ]- 金属构件表面磷化处理液284.[ 200510125672 ]- 钢铁管件内壁陶瓷化处理方法及其装置285.[ 01806287 ]- 表面处理镀锡钢板及化成处理液286.[ 93102793 ]- 带锈钢材表面处理液287.[ 92113031 ]- 金属表面处理液288.[ 87101353 ]- 钢铁表面涂漆前处理液一步磷化液289.[ 200510049299 ]- 钢带表面着色方法290.07.01.20 CN201010594190.用于钢铁表面的酸性脱脂剂及配制方法201010594188.用于钢铁表面的常温发黑液及配制方法201020230842.一种将表面应变计底座固定在钢铁结构表面的装置201010204664.一种将表面应变计底座固定在钢铁结构表面的装置201010185373.钢铁表面处理剂及生产方法201010160454.一种钢铁材料表面多孔化的工艺方法201020183533.钢铁材料表面堆焊缝宽度精确控制用辅助成型板201010138859.一种表面含有稀土钇元素的钢铁材料及其制备方法201020117178.钢铁制壁炉外表面与装饰挂件的连接结构200910264933.用于钢铁材料表面清洗的环保低泡脱脂粉及配制方法200910264932.用于钢铁材料表面清洗的无磷常温脱脂粉及配制方法200910236237.一种适用于钢铁表面的水性防腐透明涂料及其制备方法200910066270.一种在钢铁表面渗制铝钼稀土涂层的方法200920210971.一种用于钢铁冶金产品表面喷标的手持喷标装置200910110550.一种钢铁结构件的表面处理方法200910208570.一种用于钢铁工件表面的保护性涂料200910194899.钢铁表面富勒烯薄膜的粘附制备方法200910101745.一种退除钢铁表面类金刚石碳膜的方法200910031926.钢铁表面致密氧化层清除剂200910062714.一种钢铁表面自由行走作业小车200910082492.钢铁表面的复合有机保护膜的制备方法200910047912.一种在钢铁表面制备装饰性TiN薄膜的工艺200910060837.一种钢铁表面钝化工序产生的含铬废水处理方法200910021113.一种钢铁表面钝化成膜液及其使用方法314.均匀设计法优化多功能钢铁表面处理液的制备315.钢铁表面四种预镀工艺比较316.钢铁表面氟铁酸钾转化膜技术研究317.钢铁表面发黑处理探讨与实践318.新型钢铁表面处理剂的研制及性能研究319.辉光放电原子发射光谱法测定钢铁表面纳米尺度薄膜厚度的重复性和再现性320.钢铁表面喷射铬微粒处理技术321.钢铁表面环保型杂多酸化学转化膜的耐蚀性322.环境友好型钢铁表面处理剂323.渗硼对钢铁表面组织与性能影响的研究现状324.钢铁表面处理“四合一”磷化液的研究325.新型钢铁表面处理剂变革传统工艺326.新型钢铁表面处理剂环境友好327.分光光度法测定钢铁表面处理液中的铁328.钢铁表面免水洗锌系磷化膜的常温制备与性能表征329.钢铁表面抗菌复合镀层的制备工艺330.钢铁表面大面积电刷镀镍基合金工艺的应用331.钢铁厂回收利用酸洗废液技术的研究332.钢铁工业酸洗废液的危害333.钢铁零件去灰膜酸洗工艺334.利用钢铁酸洗废液制备高档级氧化铁黑335.钢铁行业盐酸酸洗的环境影响评价336.钢铁工业硫酸酸洗废液的处理337.钢铁化学酸洗除锈清洁生产过程338.陶瓷膜气升反应器用于钢铁酸洗废液的处理339.利用钢铁工业酸洗废液处理印染废水处理印染废水340.钢铁Fi(硫)酸酸洗废液综合治理研究341.钢铁酸洗废水常温常压下制备高浓度聚铁溶液的研究342.钢铁及铁质文物有机缓蚀剂的研究进展343.有机缓蚀剂和无机阴离子缓蚀协同效应研究和在钢铁方面的应用。

热镀锌钝化新技术-概述说明以及解释1.引言1.1 概述概述部分的内容可以包括以下信息:热镀锌钝化技术是一种应用广泛的表面处理技术,用于保护金属制品免受腐蚀和氧化的影响。

通过将锌涂层与金属表面结合,热镀锌技术可以有效地延长金属制品的使用寿命,并在很大程度上提高其耐久性和抗腐蚀性能。

然而,传统的热镀锌技术存在一些问题,例如锌涂层的结构不均匀、易脱落以及环境污染等。

为了克服这些问题,热镀锌钝化新技术应运而生。

热镀锌钝化新技术采用了先进的制备工艺和材料,以提高镀锌层的质量和性能。

通过优化钝化剂的配方和添加一定比例的合金元素,新技术可以增加锌涂层的附着力、硬度和耐腐蚀能力,从而提高金属制品的整体质量。

另外,热镀锌钝化新技术还具有环保优势。

传统的热镀锌技术需要使用大量的化学药剂,而新技术可以在更低的温度和更短的时间内完成钝化过程,减少了对环境的污染。

本文将对热镀锌钝化新技术进行详细介绍和分析。

首先,我们将介绍传统的热镀锌技术及其存在的问题,然后重点介绍钝化技术的原理和应用。

接下来,我们将对热镀锌钝化新技术的制备工艺和材料进行深入探讨,并对其性能进行评估和比较。

最后,我们将总结热镀锌钝化新技术的优势和发展前景,并展望其未来的应用领域。

通过本文的研究和分析,我们可以更好地了解热镀锌钝化新技术的原理和应用,为相关行业的技术改进和发展提供参考。

同时,本文也希望能够引起更多人对热镀锌钝化新技术的关注和研究,推动相关领域的创新和进步。

1.2 文章结构文章结构部分的内容应该是对整篇文章的组织和内容进行简要介绍。

可以按照以下方式编写:本篇文章主要介绍了热镀锌钝化新技术。

首先,在引言部分,我们会对整篇文章进行概述,介绍热镀锌钝化的背景和重要性。

接着,我们会介绍文章的结构,即大纲中的各个部分和子部分,以便读者对整篇文章的组织有清晰的了解。

最后,我们会说明本文的目的,即通过对热镀锌钝化新技术的研究和分析,提出对未来发展的展望和建议。

金属表面处理黑色氧化处理(Black Oxide):一种军用刀具普遍使用的表面涂层处理方法,因其可以消除反光。

第五节钢件表面发蓝(发黑)处理1.发蓝(发黑)原理为了提高钢件的防锈能力,用强的氧化剂将钢件表面氧化成致密、光滑的四氧化三铁。

这种四氧化三铁薄层能有效地保护钢件内部不受氧化。

在高温下(约550℃)氧化成的四氧化三铁呈天蓝色,故称发蓝处理。

在低温下(约3 50℃)形成的四氧化三铁呈暗黑色,故称发黑处理。

在兵器制造中,常用的是发蓝处理;在工业生产中,常用的是发黑处理。

能否把钢铁表面氧化致密、光滑的四氧化三铁,关键是选择好强的氧化剂。

强氧化剂是由氢氧化钠、亚硝酸钠、磷酸三钠组成。

发蓝时用它们的熔融液去处理钢件;发黑时用它们的水溶液去处理钢件。

常用的发黑溶液成分见表10-7。

表10-7 常用的氧化(发黑)溶液成分原料名称氢氧化钠NaOH 亚硝酸钠NaNO2磷酸三钠Na3PO4水H2O质量组成(%)33 10 2 55此溶液的密度是1.4g/cm,沸点是130℃。

在此溶液的作用下,铁的氧化过程是这样的:Fe→Na2FeO2→Na2Fe2O4→Fe3O4具体的化学反应是:3Fe+NaNO2+5NaOH=3Na2FeO2+NH3+H2O6Na2FeO2+NaNO2+5H2O=3Na2Fe2O4+NH3+7NaOHNa2FeO2+Na2Fe2O4+2H2O=Fe3O4↓+4NaOH生产实践经验证明,要获得光亮、致密的四氧化三铁膜层,氧化溶液中亚硝酸钠与氢氧化钠的比例,要保持在1:3~3.5之间。

2.发蓝(发黑)操作发蓝(发黑)的操作流程:工件装夹→去油→清洗→酸洗→清洗→氧化→清洗→皂化→热水煮洗→检查。

(1)工件装夹要根据工件的形状、大小,设计专门的夹具或吊具。

目的是使工件之间留有足够的间隙,工件间不能相互接触,要使每个工件都能完全浸入氧化液中被氧化。

(2)去油目的是除去工件表面的油污。

经过机加工后(发蓝、发黑是最后一道工序),工件表面难免不留下油污,用防锈油作工序间防锈的更是这样。