熄焦系统优化技术的研究与应用

- 格式:pdf

- 大小:226.93 KB

- 文档页数:3

科技创新3焦化厂水系统节水优化研究及应用张海英,王锐锋,高庆华,曹 文,杨光丽(安阳钢铁股份有限公司焦化厂,河南 安阳 455004)摘要:安钢焦化厂用水量高于行业先进水平70m 3/h。

为配合公司“生态转型、绿色发展”、打造绿色产业链的发展要求,提高安钢焦化厂能源再利用水平。

焦化厂进行水系统优化使用研究,对水系统实行“分类分级、匹级回用、优质优用、分质供水”,实现了结构优化,有效降低新水取用量,提升了水综合利用水平。

关键词:水系统;节水;优化分级;匹级回用焦化厂因化工生产换热的频繁性和复杂性,需要工艺用水的机械设备繁多,且各类水管网交织在一起,互为备用,水系较为复杂,这些生产特点造成焦化厂耗水量较大。

工业水用于配煤、炼焦、筛焦、煤气净化、焦油加工、生化酚氰处理站等各工序生产用水及循环水补充水。

随着企业的发展壮大,随着国家节能降耗、清洁生产标准的不断提升,根据公司“生态转型、绿色发展”、打造绿色产业链的发展要求,提高焦化厂能源再利用水平、降低焦化厂工序能耗成为焦化厂能源工作的重点,如何在增加环保项目的同时新水消耗不升高,或者降低新水消耗,是降低能源消耗的重要攻关项目。

1 焦化厂用水现状 焦化厂用水种类有四种:生产水(地表水)、消防水、生活水(自来水)、软水。

其中消防水与生产水同系统设计。

生产水(地表水):主要用于循环水系统补水、生产工序泵冷却水、焦炉上升管水封盖补水、干熄炉水封盖补水、工艺加水、打扫卫生用水、绿化、冲厕等。

生活水主要用于澡堂洗浴。

软水重要用于脱硫废热锅炉回收废热生产余热蒸汽和上升管余热回收生产余热蒸汽。

1.1 焦化工业水主要结构分布 (1)循环水补水约320-410m 3/h。

(2)焦化厂焦炉上升管水封盖补水、干熄炉水封盖补水量约40m 3/h。

(3)焦化厂区泵冷却水约15m 3/h。

(4)焦化卫生清扫水、沿途喷洒车取水约3-6m 3/h。

(5)焦化厕所用水约8-10m 3/h。

干熄焦技术问答一、什么是干熄焦技术?干熄焦技术是一种通过热解处理煤炭,去除其中的挥发分和焦油,从而生产高质量炼焦煤的技术。

它与传统湿熄焦技术相比,具有更低的能耗、更高的煤炭收率和更低的环境污染。

二、干熄焦技术的原理是什么?干熄焦技术主要包括煤炭热解和煤气净化两个过程。

在煤炭热解过程中,煤炭被加热至高温,挥发分和焦油通过热解分解脱离煤炭。

在煤气净化过程中,通过冷凝和吸附等方法将热解产物中的焦油和气态污染物去除,得到洁净的煤气。

三、干熄焦技术与传统湿熄焦技术相比有哪些优势?1. 能耗更低:干熄焦技术采用高温热解,可以利用煤炭本身的热能进行加热,减少了外部能源的消耗,从而降低了能耗。

2. 煤炭收率更高:干熄焦技术能够更完全地分离煤炭中的挥发分和焦油,有效提高了煤炭收率。

3. 环境污染更少:干熄焦技术在煤气净化过程中能够有效去除焦油和气态污染物,减少了对环境的污染。

四、干熄焦技术存在的问题及解决方案是什么?1. 热解过程中产生的高温烟气:高温烟气对设备和环境都会造成一定的危害。

解决方案包括优化热解过程,减少高温烟气的产生,以及采取有效的烟气处理措施,如烟气冷凝和脱硫等。

2. 煤炭热解过程中产生的焦油:焦油的处理和利用一直是干熄焦技术中的难点之一。

解决方案包括通过改进干熄焦设备,提高焦油的品质和利用价值,以及研发新的焦油加工技术,将其转化为高附加值的产品。

3. 煤炭热解过程中产生的固体废弃物:干熄焦技术会产生一定量的固体废弃物,对环境造成一定的影响。

解决方案包括对固体废弃物进行有效的处理和综合利用,如将其作为原料进行再利用或进行能量回收等。

五、干熄焦技术的发展前景如何?干熄焦技术具有显著的技术和经济优势,是煤炭深加工的重要方向之一。

随着环境保护要求的提高和能源发展的需求,干熄焦技术将逐渐替代传统湿熄焦技术,成为炼焦煤生产的主流技术。

同时,干熄焦技术在其他领域的应用也具有广阔的前景,如生物质能源的生产和废弃物的处理等。

干熄焦工艺技术的优点干熄焦工艺技术优点干熄焦工艺技术是一种将焦炭从焦炉中快速取出并进行干燥和冷却的高效能工艺技术,其相对于传统的湿熄焦工艺技术具有很多独特的优点。

以下是干熄焦工艺技术的主要优点:1. 高能效:干熄焦工艺技术采用热风鼓风机对焦炭进行热风吹扫,使得焦炭中的水分迅速蒸发和排出。

相比之下,湿熄焦工艺技术需要使用蒸汽对焦炭进行冷却,耗能较高。

因此,干熄焦工艺技术具有更高的能效。

2. 环保节能:干熄焦工艺技术无需使用蒸汽冷却,从而减少了对水资源的需求。

此外,干熄焦过程中没有废水产生,减少了对环境的污染。

相比之下,湿熄焦工艺技术需要使用大量的水资源,并且会产生大量的废水,给环境带来较大的压力。

3. 提高生产效率:干熄焦工艺技术通过热风快速干燥和冷却焦炭,因此焦炭的出炉温度较低,并且其含水量较低。

这意味着焦炭可以更快地转运和储存,从而提高了生产效率和降低了物流成本。

4. 优化炭质质量:干熄焦工艺技术使得焦炭的质量更加稳定和均匀。

由于焦炭中的水分迅速蒸发和排出,焦炭的含水量和含挥发分的分布更加均匀,从而降低了焦炭的不稳定性。

同时,干熄焦工艺技术还可以减少焦炭的结露现象,避免了焦炭引起的粉尘污染和安全隐患。

5. 减少设备维护成本:干熄焦工艺技术相对于湿熄焦工艺技术来说,设备更简单、更易维护。

湿熄焦工艺技术中需要使用蒸汽装置和废水处理设备,维护成本较高。

而干熄焦工艺技术无需额外的设备和配套系统,减少了设备维护成本。

6. 适应性广泛:干熄焦工艺技术适用于各种不同规模和型号的焦炉,无论是高炉或者其他燃烧炉。

无论是新建厂区还是老旧厂区,干熄焦工艺技术都具有很高的适应性。

总之,干熄焦工艺技术相对于传统的湿熄焦工艺技术来说,具有高能效、环保节能、提高生产效率、优化炭质质量、降低设备维护成本和广泛的适应性等优点。

随着对环境保护要求的日益提高和对能源的节约利用的需求增加,干熄焦工艺技术将在焦化行业中得到广泛应用和推广。

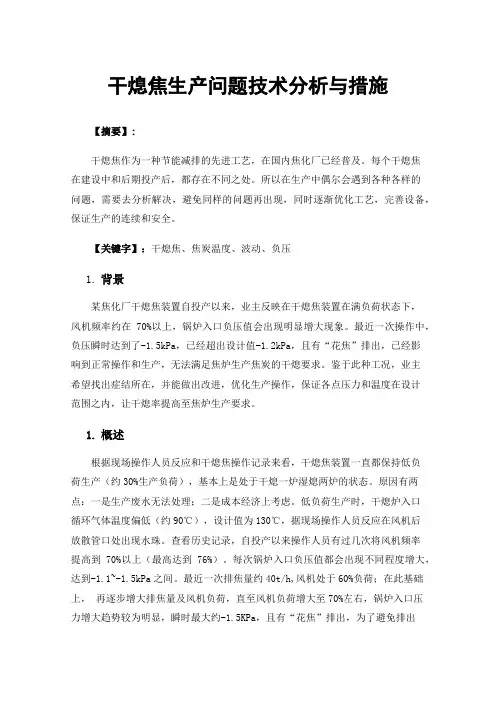

干熄焦生产问题技术分析与措施【摘要】:干熄焦作为一种节能减排的先进工艺,在国内焦化厂已经普及。

每个干熄焦在建设中和后期投产后,都存在不同之处。

所以在生产中偶尔会遇到各种各样的问题,需要去分析解决,避免同样的问题再出现,同时逐渐优化工艺,完善设备,保证生产的连续和安全。

【关键字】:干熄焦、焦炭温度、波动、负压1.背景某焦化厂干熄焦装置自投产以来,业主反映在干熄焦装置在满负荷状态下,风机频率约在70%以上,锅炉入口负压值会出现明显增大现象。

最近一次操作中,负压瞬时达到了-1.5kPa,已经超出设计值-1.2kPa,且有“花焦”排出,已经影响到正常操作和生产,无法满足焦炉生产焦炭的干熄要求。

鉴于此种工况,业主希望找出症结所在,并能做出改进,优化生产操作,保证各点压力和温度在设计范围之内,让干熄率提高至焦炉生产要求。

1.概述根据现场操作人员反应和干熄焦操作记录来看,干熄焦装置一直都保持低负荷生产(约30%生产负荷),基本上是处于干熄一炉湿熄两炉的状态。

原因有两点:一是生产废水无法处理;二是成本经济上考虑。

低负荷生产时,干熄炉入口循环气体温度偏低(约90℃),设计值为130℃,据现场操作人员反应在风机后放散管口处出现水珠。

查看历史记录,自投产以来操作人员有过几次将风机频率提高到70%以上(最高达到76%)。

每次锅炉入口负压值都会出现不同程度增大,达到-1.1~-1.5kPa之间。

最近一次排焦量约40t/h,风机处于60%负荷;在此基础上,再逐步增大排焦量及风机负荷,直至风机负荷增大至70%左右,锅炉入口压力增大趋势较为明显,瞬时最大约-1.5KPa,且有“花焦”排出,为了避免排出的高温焦炭烧坏输送胶带,产生严重的生产安全事故,操作人员只能开始大幅度降低排焦量及风机负荷,降低排出焦炭温度,保证生产安全。

查看近两个月内的操作台账,满负荷生产时间段内,振动给料机出现过短时间停排和超负荷排焦的情况发生。

振动给料机的振幅调制33%时,排焦皮带电子秤显示约在80~90t/h。

摘要干熄焦是目前国内外最先进的熄焦技术,作为冶金行业尤其是焦化行业重要的节能环保技术和循环经济项目正受到越来越多国内外企业的关注。

干熄焦不仅大大提高了焦炭品质,又可以进行能源的二次利用和减少环境污染, 从而提高运行效率、降低生产成本、改善劳动强度,取得良好的社会效益和经济效益。

日本在干熄焦方面起步较早,设备制造和自动化控制水平处于领先水平,我国干熄焦技术近几年虽然虽然有了突飞猛进的发展,但由于干熄焦过程控制系统非常复杂,在实际运行中控制要求较高,需要引进大量可靠地进口电气设备和自控设备,目前国内大多数厂家采用的过程控制系统技术从国外引进,因此本课题的研究意义就是实现干熄焦控制系统的先进完善、运行安全可靠,从而提高运行效率、降低生产成本、改善劳动强度,取得良好的社会效益和经济效益。

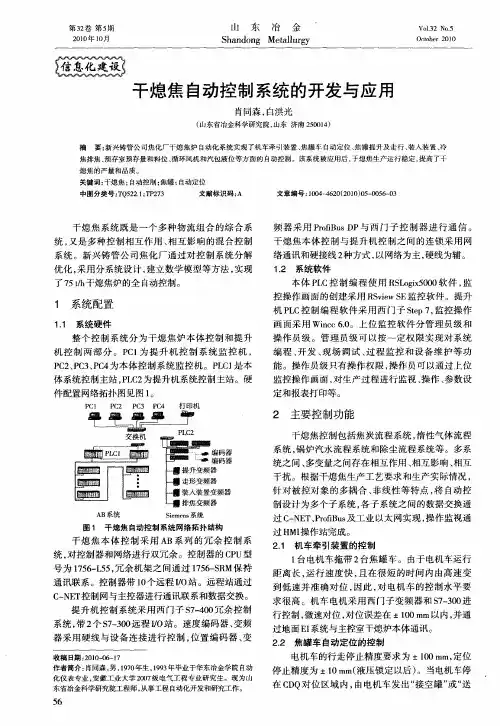

本文通过对生产的现场研究和调查,针对干熄焦过程控制系统几个关健部分进行分析研究,建立了可靠、完善的一套干熄焦控制系统解决方案:将焦罐车、APS、提升机、走行装置、装入装置等系统控制流程进行系统优化,并通过精准的控制条件和多重联锁保护保证整个系统运行的安全可靠,实现各系统间的联动,从而达到无人操作,并针对不同的故障采取必要的安全保护。

干熄炉气动阀调节采用串级控制系统克服常规PID调节带来的扰动和提高自适应能力,干熄炉料位控制采用高温雷达料位和高温静电容料位计取代老式γ射线,保证料位值的实时准确性。

锅炉控制系统着重分析汽包水位波动的原因,并对单冲量、单级三冲量和串级三冲量进行理论比较得出串级三冲量更具有良好的调节性能,针对多方面的干扰对过热蒸汽温度进行串级控制调节来保证温度的稳定。

通过在实际生产中的应用,实现生产过程动态智能优化和控制。

关键词干熄焦;控制系统;优化;正交试验第一章绪论1.1本文研究背景及意义从90年代开始中国钢铁行业经历了迅速的扩张发展,钢铁生产规模的急剧扩张导致对焦炭的需求快速增长,面对焦化厂日益严峻的环境保护压力,节能环保的新技术越来越受到焦化行业的追求。

某电厂电除尘及输灰系统节能优化技术及应用研究摘要:某电厂建立了根据锅炉、磨煤机运行特性参数预测锅炉灰负荷率的神经网络数学模型,作为电除尘器节能自动控制系统和输灰系统节能自动控制系统的控制输入信号,实现了电除尘器和输灰系统全负荷自适应自动控制。

关键词:电除尘输灰节能优化应用研究0 引言本项目为4*670t/h+3*150MW机组配套电除尘及输灰系统,根据电除尘器和输灰系统运行情况,跟随锅炉灰负荷率变动,对电除尘电源供电参数及脉冲喷吹间隔时间和输灰系统等待时间进行全负荷节能自动优化控制,降低机组能耗。

收集了某电厂近3年各个负荷段下的稳定工况以及升、降负荷等不同运行状态下的煤质参数、各台磨煤机的运行参数以及锅炉的其他相关参数,并对上述数据进行深度挖掘与全面分析,筛选出磨煤机入口风量、给煤量等几个关键参数建立了根据锅炉、磨煤机运行特性参数预测锅炉产生的灰负荷率(总灰量与设计总灰量比率)的神经网络数学模型,建立灰负荷率建模动态仿真平台。

根据磨煤机特征参数计算当前锅炉总灰量,在1号锅炉DCS系统建立锅炉实时在线灰负荷率神经网络数学模型和动态仿真结果组态建模,将锅炉灰负荷率作为电除尘器及输灰系统优化控制的前馈控制,实现智能优化控制。

1 研究现状1.1 电除尘器节能控制现状电除尘电源是电除尘器装置的核心部分,其性能直接影响除尘的效率。

2010年以前,国内电除尘器普遍采用工频电源——可控硅移相控制电源,转换效率低,在实际使用中存在输出纹波大、电场电压低、对高比电阻等烟气的除尘效果差的缺点[1]。

国外从20世纪90年代开始进行电除尘器高频电源研发并投入使用。

2010年前后福建龙净、南京国电环保等陆续研发出自主知识产权的大功率电除尘器高频电源。

电除尘运行过程中由于受到锅炉负荷、燃煤煤质变化等因素影响,电除尘的运行工况始终处于动态变化过程中,所用电除尘器的供电参数和脉冲喷吹间隔时间也应该随着运行工况的变化而变化[2]。

第51卷第5期 2013年1O月 化肥设计

Chemical Fertilizer Design 0ct.2013

・ll・

半湿法熄焦与焦炉气 综合利用优化组合方式探讨

王成 ,葛志颖 (1.河北省煤化工工程技术研究中心,河北邢台054001; 2.鄂尔多斯市蒙华能源有限公司,内蒙古鄂尔多斯017000)

摘要:分析了焦化产业湿法熄焦技术存在的问题,简述了现有焦炉综合利用技术的现状及发展瓶颈;提出了半湿 法焦炉气制天然气联产甲醇的新工艺。结果表明,该工艺具有以下优势:( 可提高焦炉气产量,调整焦炉气有效成 分,改善湿法熄焦工况;( 可省去单一焦炉气制甲醇装置的转化工序和空分设备,节省项目投资;③可省去单一焦 炉气制天然气装置中的甲烷化工艺过程,剔除了甲烷化技术瓶颈的约束。 关键词:半湿法熄焦;焦炉气;焦炉气制天然气联产甲醇 ‘ doi:10.3969/j.issn.1004—8901.2013.05.003 中图分类号:TQ522.16 文献标识码:A 文章编号:1004—8901(2013)05—0011—04

Discussing on Coke Extinguishing by Semi-wet Method and Optimizing Composition Mode for Comprehensive Utilization of Coke-oven Gas

WANG Cheng,GE Zhi—ying (1.Hebei Province Coal Chemical・Engineering Technology Research Center,Xingtai Hebei 054001 China; 2.Erduos City Menghua Energy Resource Company Ltd.,Erduos Inner Mongolia 017000 China)

Abstract:Author has analyzed the existing problems in wet coke extinguishing technology of coking industry,has briefly described the present situa- tion of comprehensive utilization technology for the present coke—oven gas and the developmental bo ̄leneck problem;has presented the new process for coke—oven gas-made natural gas in combination with production of methanol by semi—wet method.Result indicates that this process has the foHowing supe— riority:(1)It can increase production of coke—oven gas,adjust the effective constituents of coke—oven gas,improve coke extinguishing condition of wet method;(2)It can omit conversion procedure and air separation equipment in the single coke—oven gas—made natural gas plant,can save investment of pro— ject;(3)It can omit methanation process flow in the single coke—oven gas-made natural gas plant,and could delete restraint of methanation technology bot— tie neck problem. Key words:coke extinguishing by semi—wet method;coke-oven gas;coke—oven gas made natural gas in combination of methanol doi:10.3969/j.issn.1004—8901.2013.05.003