电渣炉运锭平台控制系统的设计

- 格式:ppt

- 大小:563.50 KB

- 文档页数:10

浏览字体:大中小电渣重熔摘要:本文阐述了目前国内电渣炉的使用状况,希望对冶金企业的设备改造有一些帮助。

关键词:电渣重熔炉;结晶器;模糊控制;恒电流;恒熔速。

1.前言当前,随着国家建设、航空航天及国防建设的不断发展,市场对各种高品质精细钢材的需求不断增加,电渣重熔炉的重要性日见明显,国内大部分电渣重熔炉的生产多极为繁忙,经济效益明显,但由于大部分电渣重熔炉的建造期多为70年代左右,其设备从整体上看较为陈旧,特别是控制系统更为落后,控制精度(工作电流、工作电压、冶*率、熔速等稳定性)较差,直接影响了电渣锭的质量,制约了其经济效益的进一步提高。

电渣重熔炉是对已炼成的钢或合金进行再精炼的一种电炉设备。

从发热原理来说,电渣重熔炉是一种电阻熔炼炉。

自耗电极是用被熔金属本身制成的。

熔炼电流从变压器经短网到自耗电极,再经熔渣及结晶器平台上的导电板返回。

熔炼电流在通过高电阻熔渣时产生高温熔化自耗电极,金属熔滴穿过熔渣滴入金属熔池,被水冷结晶器冷却凝结成锭坯。

在此过程中金属熔滴与熔渣充分接触,产生强烈的冶金化学反应,使金属得到精炼。

2.电渣重熔炉设备电渣重熔炉通常由三部分组成:机械系统、供电系统、控制系统。

2.1机械系统包括:电极升降立柱、电极横臂、电极旋转升降机构、电极夹头、假电极、结晶器平台(或小车)、水冷结晶器、排烟除尘等。

电渣炉的机械系统从机械结构上分有单支臂和双支臂两种。

单支臂结构方式一次性设备投资较低,但是,当冶炼坯锭较大时,由于电极行程很长,因而要求厂房高度较高,所以,当炉子容量要求较大时,设备造价虽低,但是总投资却不少;加之自耗电极较长,制作和冶炼操作都很困难,所以,单支臂结构方式一般只适合于容量较小的电渣重熔炉。

双支臂结构方式虽然设备的一次性投资较高,但由于电极行程短,厂房高度低,操作灵活,通过支臂交换,可生产较大的电渣锭,所以,在一般情况下,应采用双支臂结构方式。

电极升降立柱通常为钢板焊接而成箱型框架式结构,用以支撑固定电极横臂和电极旋转升降机构。

五矿<湖南)铁合金有限责任公司103#硅锰合金冶炼炉优化控制系统方案设计说明书中南大学信息科学与工程学院二○一○年三月一、开发背景五矿<湖南)铁合金集团有限公司103#10000KV A矿热炉主要用于熔炼硅锰合金和碳锰合金,整个生产系统由炉体、供电变压器及保护系统、配加料系统、电极卷扬升降控制系统、电极压放子系统和炉体水冷系统等组成。

目前,配加料子系统采用了计算机自动控制;电极压放子系统依靠人工凭经验综合考虑炉况、二次电压、一次电流、熔炼时间等因素,输入控制信号给PLC,由PLC来完成电极的定长压放;电极升降是依靠人工凭经验综合考虑二次电压、一次电流及炉盖温度等因素进行调节;供电变压器二次侧电压等级靠人工根据炉况和电压、电流、功率等因素凭经验进行调整。

这种靠人工凭经验来控制冶炼过程的方法难以保证矿热炉稳定持续地工作在最佳工作范围内,调节过程相对滞后、工人操作强度大、工作效率低,容易出现电极烧结不好、耗电量大、炉况不稳定等问题,难以保证产品的产量和质量。

二、设计要求针对五矿<湖南)铁合金集团有限公司103#矿热炉熔炼过程控制自动水平低下带来的各种问题,通过现场调研和与工艺技术人员交流沟通,结合生产的实际需要,搭建103#矿热炉优化控制系统,以达到如下目标:1.通过建立电极位置模型,在线检测电极的升降量和压放量,实现电极自动升降和自动压放;并通过采用合理的算法,计算电极长度及其位置,控制电极处于最优位置区域内,使三相有功功率平衡度在原有基础上提高2-3%,提高功率因数。

2.通过建立实时数据库,实时采集熔炼过程数据,实现整个矿热炉控制系统的运行监视、事故报警与记录、统计分析和报表打印、日常生产管理以及安全管理等功能,并实现变压器的继电保护。

3.通过对矿热炉供电网电能质量在线检测与监视,实时监测电极升降压放等操作和供电电流电压、功率因数的对应状态,分析三相不平衡、无功损耗及其对用电设备的影响,分析谐波损耗及其波形畸变用电设备的影响,使电能质量各项指标的监测精度达到2%以上。

电渣炉熔速控制技术的开发与应用邓鑫;姜周华;董艳伍【摘要】采用同轴大电流电缆、称重系统及电渣炉智能控制等技术手段,开发了电渣炉熔速控制技术,并将该技术应用于实际生产.解决了传统电渣炉由于没有精确熔速控制,造成其重熔钢锭内部结晶质量不高、无法精确补缩的难题.结果表明:实际生产中电渣熔速在5~20 kg/min范围内连续可调,重熔20 t钢锭时,吨钢电耗≤1340(kW·h),通过对比分别用熔速控制和递减功率生产的MC5重熔钢锭的质量检验数据得知,钢锭的偏析度得到降低,并减少了钢锭中碳化物的析出,表面质量良好,生产过程实现全自动化,解决了国内具有熔速控制系统的电渣炉设备依赖进口的问题,推动了电渣冶金和电渣熔速控制技术的发展.【期刊名称】《东北大学学报(自然科学版)》【年(卷),期】2011(032)001【总页数】5页(P94-97,105)【关键词】电渣炉;熔速控制;同轴大电流电缆;称重系统;智能控制【作者】邓鑫;姜周华;董艳伍【作者单位】东北大学,材料与冶金学院,辽宁,沈阳,110819;东北大学,材料与冶金学院,辽宁,沈阳,110819;东北大学,材料与冶金学院,辽宁,沈阳,110819【正文语种】中文【中图分类】TF744目前,我国绝大部分国产电渣炉的重熔方法都是采用恒功率重熔或者递减功率重熔的生产方法·当采用恒功率重熔时,自耗电极的熔速会随熔炼过程而增加,造成金属熔池逐渐变深,凝固后的枝晶组织不一致,使钢锭头尾成分不均匀[1-2]·虽然采用递减功率重熔要比恒功率重熔的产品质量好一些,但是由于重熔过程中不确定性因素较多,若只是控制熔炼功率按照工艺曲线递减,无法保证金属熔池深度恒定以及凝固后的枝晶组织完全一致[3-4]·为了获得高质量的重熔钢锭,必须采用精确控制熔化速度的重熔方法进行冶炼生产·东北大学钢铁冶金研究所采用单炉头双工位、同轴大电流电缆、称重系统及电渣炉智能控制等技术手段,成功开发了电渣炉熔速控制技术,并将该技术运用于实际生产,产品质量得到较大的提高·1 电渣熔速控制技术原理及工艺设计1.1 电渣熔速控制技术基本原理首先,通过自耗电极称重系统测量得到自耗电极在冶炼熔化过程中质量的实时变化,然后,再由计算机控制系统精确地计算出电极的熔化速度,利用自主研发的电渣熔速智能控制算法控制变压器的输出功率,使自耗电极按照预先设定的熔化速度进行冶炼·另外,对自耗电极插入渣池的深度进行实时控制,用以保证对电极的升降动作平稳驱动,减少对称重系统的冲击,同时使电极熔化的液滴通过渣池的距离不变,保证了电渣重熔过程的渣洗效果[5]·整个熔速控制的结构框图如图1所示·图1 熔速控制的结构框图Fig.1 Block diagram of melting rate control system 1.2 同轴大电流电缆短网的设计在国外带有熔速控制的电渣炉中都采用同轴导电刷和导电杆构成供电短网系统,两者之间为滑动接触导电·出于提高导电效果的目的,电刷对导电杆有夹持力的作用,这样导电刷和导电杆在滑动过程中,两者之间就会产生垂直方向的摩擦力,且该摩擦力是随着电极往复运动而不断变化的,从而对称重系统有一定的影响·采用同轴大电流电缆构成供电回路,避免了导电刷结构中摩擦力对称重系统的影响,使电极熔速检测更加准确·另外使整个供电回路实现免维护·1.3 称重系统的设计电渣炉生产过程的目标就是自耗电极在渣池中浸入到合理深度的状态下,以一个最佳的熔化速度进行精确熔炼,从而得到高品质的电渣锭产品[6]·为了得到精确的熔化速度,并实现对熔化速度的自动控制,设计了一套平稳、精确的电渣炉自耗电极称重系统·采用4个称量负载传感器组件和1个称量处理终端·整个称重系统的精度小于0.2%·称重传感器安装示意图如图2所示·图2 称重传感器安装示意图Fig.2 Configuration of load cells1—称重模块;2—称重传感器;3—称重平台;4—安全拉杆·2 电渣炉熔速智能控制系统将工业控制计算机作为监控管理级,以PLC为核心作为基础检测级和控制级,通过工业以太网构成一个二级监控系统,从而不仅实现了对电渣重熔熔速的精确控制,也使冶炼过程实现全自动化控制·为了提高电渣炉熔速的控制精度,针对电渣熔炼生产的不同阶段,开发了固渣启动模糊控制系统、自动补缩系统、渣阻控制系统、安全连锁控制系统和冷却水智能控制系统,实现了智能跟踪生产工艺曲线和精确控制电极插入深度·在电极升降控制中采用摆动控制[7],实现了在恒熔速状态下的恒渣阻控制·全自动熔速控制电渣炉监控与管理系统使电渣冶炼过程在最大限度减少人为干预影响的同时,能够快速响应工况的实时变化,为实现熔速控制,并提高熔速控制精度和电渣产品的稳定性提供软件管理平台·3 实际生产应用与产品检验某特钢厂实际生产的钢种包括:MC3A,MC5,9Cr2Mo,H13等,重熔圆锭为φ 960mm等·在实时熔炼控制方面,熔炼电流波动在±5%以内,熔炼电压波动在±4 V的范围之内,熔速偏差可以控制在±3%的范围内·全部生产过程可实现全自动化控制·在熔炼20t自耗电极时,吨钢电耗≤1 340(kW·h)·3.1 表面质量图3是 MC5在熔速为 12 kg/min情况下φ 960mm圆锭的表面质量·总体来看圆锭表面质量较好,在圆锭表面并未发现裂纹·图3 MC5重熔钢锭Fig.3 Remelted in got MC53.2 内部质量为检验MC5钢锭内部的微观组织,分别从实际生产的钢坯头部和尾部的表层、1/4半径处及心部位置取平行于轴向的样品(如图4所示),进行了非金属夹杂物检测评定、化学成分检验和碳化物定量金相分析·图4 MC5钢锭取样示意图Fig.4 Schematic of MC5 steel ingot sampling3.2.1 钢锭中非金属夹杂物的评定6只样品的非金属夹杂物级别按照GB/T10561—2005标准,评定结果见表1·表1 非金属夹杂物评定表Table 1 Evaluation of nonmetal inclusion取样位置非金属夹杂物(级)硫化物细系粗系氧化铝细系粗系硅酸盐细系粗系球状氧化物细系粗系头部表层 0.5 0 1.0 0 0 0 1.5 0.5头部1/4半径处 0.5 0 1.0 0 0 0 1.0 0头部心部 0.5 0 0.5 0 0 0 1.0 0尾部表层 0.5 0 1.0 0 0 0 1.0 0.5尾部1/4半径处0.5 0 1.0 0 0 0 1.0 0尾部心部 0.5 0 0.5 0 0 0 1.0 0.5由评定结果可以看出,非金属夹杂物的等级和分布都比较理想,原因在于电渣重熔始终在液态渣层下进行,与大气隔绝,避免了钢液的二次氧化,另外电极熔化和金属凝固均在铜制水冷结晶器中而不与耐火材料接触,减少了外来夹杂物,反应温度高,钢渣充分接触,渣池强烈搅拌[3],同时由于整个生产过程采用精确的熔速控制使得钢锭头尾的非金属夹杂物分布基本一致·3.2.2 化学成分检测化学成分的变化情况如表2所示,除表2中化学元素以外,Mn,S,Ni,Cu,As,Sn,Pb,Sb 在钢锭中化学成分都没有变化·表2 MC5化学成分(质量分数)Table 2 Chemical composition of MC5ingot(mass fraction) %取样位置 C P Si Cr Mo V Al Ti头部表层 0.86 0.015 0.61 5.19 0.27 0.16 0.006 0.005头部1/4半径处 0.88 0.016 0.61 5.20 0.27 0.16 0.005 0.006头部心部 0.89 0.015 0.60 5.20 0.26 0.16 0.005 0.005尾部表层 0.85 0.015 0.62 5.15 0.26 0.15 0.020 0.008尾部1/4半径处 0.83 0.015 0.62 5.11 0.25 0.14 0.021 0.008尾部心部 0.82 0.014 0.62 5.09 0.24 0.14 0.021 0.007元素在钢锭中的偏析率利用下式进行计算:式中:¯G是元素在钢锭中所有检测点的平均含量;Gi是元素在钢锭中检测点i的含量;Δ¯E是元素的相对偏析百分比·对表2中C,Si和Cr元素的偏析情况做出计算,其结果如表3所示·表3 C,Si和Cr元素的偏析情况计算表Table 3 Segregation ratios of C,Si and Cr取样位置Δ¯E/%C Si Cr头部表层 -0.58 0.49 -0.58头部1/4半径处 -2.92 0.49 -0.78头部心部 -4.09 2.12 -0.78尾部表层 0.58 -1.14 0.19尾部1/4半径处2.92 -1.14 0.97尾部心部 4.09 -1.14 1.36由表3的计算结果可以看出,三种元素在钢锭心部位置的偏析要比表层位置的偏析严重一些,Si元素的正偏析出现在头部,负偏析出现在尾部;而C和Cr元素的正偏析都出现在尾部,负偏析都出现在头部·3.2.3 碳化物定量金相分析[3]取头部表层和头部心部样品进行金相显微组织分析(OM)·MC5的碳化物定量金相分析如表4所示·表4 碳化物定量金相分析Table 4 Metallographic analysis of carbides取样位置碳化物个数/(个·mm-2) 面积分数/%头部表层 0 0头部心部 4 0.14814 没有熔速控制生产的电渣产品检验为了能够客观反映用熔速控制生产的电渣产品质量,取某厂只采用递减功率的熔炼方法生产的电渣锭加以比较,对其进行化学成分检验和碳化物相含量分析·4.1 化学成分检测该电渣钢锭化学成分的变化情况如表5所示,除表5中化学元素以外,Mn,S,Ni在钢锭中化学成分都没有变化·利用式(1)对表5中C,Si和Cr元素的偏析情况做出计算,其结果如表6所示·表5 没有熔速控制生产的MC5化学成分(质量分数)Table 5 Chemical composition of MC5 ingot without melting rate control(mass fraction) %取样位置 C P Si Cr Mo V Al Cu头部表层 0.85 0.006 0.76 5.24 0.22 0.01 0.005 0.10头部1/4半径处 0.86 0.007 0.77 5.30 0.21 0.01 0.005 0.10头部心部 0.84 0.009 0.68 5.19 0.22 0.01 0.003 0.11尾部表层 0.87 0.001 0.83 5.60 0.22 0.10 0.009 0.01尾部1/4半径处 0.88 0.009 0.76 5.29 0.23 0.10 0.006 0.01尾部心部 0.81 0.011 0.73 5.10 0.21 0.11 0.007 0.01表6 C,Si和Cr元素的偏析情况计算表Table 6 Segregation ratios of C,Si and Cr取样位置Δ¯E/%C Si Cr头部表层 0.23 -0.66 0.89头部1/4半径处 -0.94 -1.99 -0.25头部心部 1.4 9.93 1.83尾部表层 -2.11 -9.93 -5.92尾部1/4半径处 -3.29 -0.66 0.06尾部心部4.93 3.31 3.544.2 碳化物定量金相分析采用与3.2.3节中相同的取样位置和检验方法,碳化物定量金相分析如表7所示·表7 碳化物相含量分析表Table 7 Metallographic analysis of carbides取样位置碳化物个数/(个·mm-2) 面积分数/%头部表层 10 0.025头部心部 16 0.184从表7的数据可以看出,与表4中具有熔速控制生产的MC5相比,无论是表层,还是心部的碳化物含量都要高于利用熔速控制生产的电渣锭的碳化物含量,说明在熔炼头部时熔速过快,致使碳化物析出[8]·5 结论1)实际生产中电渣熔速在5~20 kg/min范围内连续可调,在熔炼20t自耗电极时,吨钢电耗≤1 340(kW·h)·2)对比分别用熔速控制和递减功率生产的MC5电渣锭的化学成分和碳化物定量金相分析得知,精确稳定的熔速控制可以稳定钢锭的凝固速度,有效地降低了钢锭的偏析度,减少了钢锭中碳化物的析出,表面质量良好·3)生产过程实现全自动化,消除了人工操作时对重熔钢锭质量的影响,大幅度提高了产品质量的稳定性·4)解决了国内具有熔速控制系统的电渣炉设备依赖进口、投资大、维护费用高的现状·5)该20 t熔速控制电渣炉设备的建成投产,标志着我国在电渣炉整体设备制造水平和电渣炉熔速控制系统研发方面都已进入国际先进水平·对电渣冶金和电渣熔速控制工艺的研究也起到了积极的推动作用·参考文献:[1] 吴远飞,姜周华·电渣重熔过程中电极熔速的确定[J]·材料与冶金学报,2002,1(2):115-119·(Wu Yuan-fei,Jiang Zhou-hua.Determination ofthe electrode melting rate in electroslag remelting process[J].Journal of Materials and Metallurgy,2002,1(2):115-119.)[2] 陈熠星,李宛洲,王京春·电渣重熔过程熔速控制模型的建立[J]·工业加热,2006,35(2):13-15·(Chen Yi-xing,Li Wan-zhou,Wang Jing-chun.Constitution of control model forelectroslag remeltingprocess[J].Industrial Heating,2006,35(2):13-15.)[3] 姜周华·电渣冶金的物理化学及冶金现象[M]·沈阳:东北大学出版社,2000·(Jiang Zhou-hua.T he physical chemistry and metallurgical appearance ofelectroslag metallurgy[M].Shenyang:Northeastern University Press,2000.)[4] Hernandez-Morales B,Mitchell A.Review of mathematical models of fluid flow,heat transfer and mass transfer in electroslag remelting process[J].Ironmaking and Steelmaking,1999,26(6):423-438.[5] 赵丽丽,宋锦春,柳洪义·电渣重熔熔速控制过程综合分析[J]·冶金设备,2007(5):20-24·(ZhaoLi-li,SongJin-chun,Liu Hong-yi.Analysis of electroslag remelting control system on melting rate[J].Metallurgical Equipment,2007(5):20-24.)[6] Wiessner O,Kemmer H,Iebricher U,et al.Vacuum metallurgy system and technologies[J].MPT,2001(3):32-39.[7] 张莉,王京春,王锦标·电渣炉的两种摆动控制原理分析与应用[J]·冶金自动化,2006(2):53-55·(Zhang Li,Wang Jing-chun,Wang Jin-biao.Analysis and application of two principles for ESR furnace swing control[J].Metallurgical Industry Automation,2006(2):53-55.)[8] Melgaard D K,Beaman J J,Shelmidine G.Model-based electroslag remelting control for simultaneous,consistent and responsive melt rate and immersion depth control[C]∥International Symposium:Advanced Processing of Metals and Materials.San Diego,2006:435-449.。

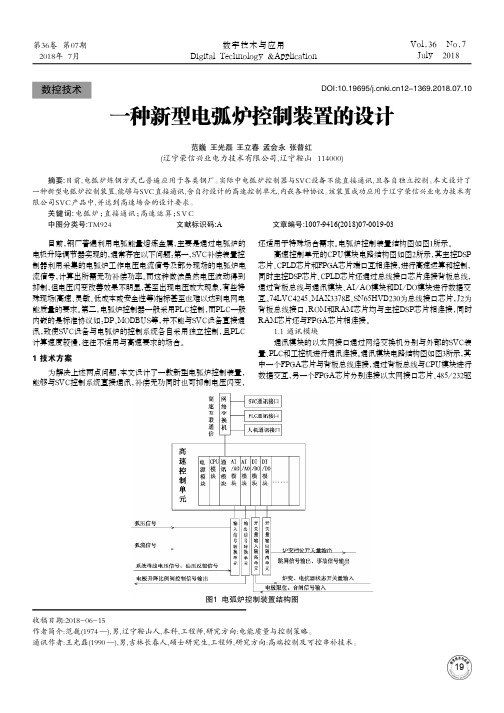

第36卷 第07期 2018年 7月数字技术与应用 Digital Technology &ApplicationVol.36 No.7 20J1u8ly年第200178 期数控技术DOI:10.19695/12-1369.2018.07.10一种新型电弧炉控制装置的设计范巍 王光磊 王立春 孟会永 张普红 (辽宁荣信兴业电力技术有限公司,辽宁鞍山 114000)摘要: 目前, 电弧炉炼钢方式已普遍应用于各类钢厂。

实际中电弧炉控制器与S V C 设备不能直接通讯, 且各自独立控制。

本文设计了一种新型电弧炉控制装置,能够与SVC直接通讯,含自行设计的高速控制单元,内嵌各种协议。

该装置成功应用于辽宁荣信兴业电力技术有限公司SVC产品中,并达到高速场合的设计要求。

关键词: 电弧炉;直接通讯;高速运算;S V C中图分类号:TM924文献标识码:A文章编号:1007-9416(2018)07-0019-03目前,钢厂普遍利用电弧能量熔炼金属,主要是通过电弧炉的 电极升降调节器实现的,通常存在以下问题:第一,SVC补偿装置控 制器利用采集的电弧炉工作电压电流信号及部分现场的电弧炉电 流信号,计算出所需无功补偿功率。

而这种做法虽然电压波动得到 抑制,但电压闪变改善效果不明显,甚至出现电压放大现象,有些特 殊现场(高速、灵敏、低成本或安全性等)指标甚至也难以达到电网电 能质量的要求。

第二,电弧炉控制器一般采用PLC控制,而PLC一般 内嵌的是标准协议如:DP、MODBUS等,并不能与SVC设备直接通 讯,致使SVC设备与电弧炉的控制系统各自采用独立控制,且PLC 计算速度较慢,往往不适用与高速要求的场合。

1 技术方案为解决上述两点问题,本文设计了一款新型电弧炉控制装置, 能够与SVC控制系统直接通讯,补偿无功同时也可抑制电压闪变,还适用于特殊场合需求。

电弧炉控制装置结构图如图1所示。

高速控制单元的CPU模块电路结构图如图2所示,其主控DSP芯片、CPLD芯片和FPGA芯片端口互相连接,进行高速运算和控制, 同时主控DSP芯片、CPLD芯片还通过总线接口芯片连接背板总线, 通过背板总线与通讯模块、AI/AO模块和DI/DO模块进行数据交 互。

电渣炉通过电极与渣池间的电阻产生热量,将电能转换为热能。

电热转换热量使渣池中的固态渣料熔化,形成高温液态渣。

渣池熔化液态渣作为热源,将待熔炼的金属加热至熔化状态。

金属熔炼在液态渣与金属的界面上,发生一系列的冶金反应,如脱硫、脱磷、合金化等。

冶金反应电渣炉工作原理电极系统包括电极夹持器、电极升降机构和电极导向装置,用于支撑和调节电极位置。

渣池系统包括渣池容器、加热元件和温度控制系统,用于盛装液态渣并维持其温度。

金属熔炼系统包括熔炼室、金属液面控制系统和气氛控制系统,用于金属熔炼和质量控制。

冷却系统包括冷却水循环系统和冷却装置,用于冷却电极、渣池容器和其他高温部件。

电渣炉结构组成电极作为电热转换的发热体,通过电流产生热量熔化渣料和金属。

金属液面控制系统通过监测金属液面高度和形状,控制金属的熔炼过程和成分。

加热元件提供额外的热量,以维持液态渣的温度稳定。

渣池容器盛装液态渣,并承受高温和腐蚀作用。

温度控制系统通过调节电流和电压等参数,控制液态渣和金属的温度。

气氛控制系统通过调节气氛成分和压力等参数,控制熔炼过程中的气氛环境,防止金属氧化和污染。

关键部件及功能03当电流通过电极时,由于电极的电阻作用,会产生焦耳热,使得电极局部加热并熔化。

电流通过电极产生的焦耳热电极与渣池接触时,会发生一系列的物理化学反应,如溶解、扩散等,促进电极的熔化。

电极与渣池间的界面反应渣池对电极具有良好的浸润性,有助于降低电极的熔化温度,加速电极的熔化过程。

渣池对电极的浸润作用电极熔化机制1 2 3选择合适的渣料种类和配比,可以获得具有良好物理化学性质的渣池,如适宜的粘度、导电性和传热性等。

渣料的选择与配比熔化速度过快可能导致渣池深度不足,无法有效覆盖电极;而熔化速度过慢则可能使渣池过深,增加能耗和成本。

熔化速度与渣池深度的关系随着熔炼过程的进行,渣池温度和成分会发生变化,需要及时调整工艺参数以维持渣池的稳定。

渣池温度与成分的变化渣池形成及影响因素温度场和流场分析温度场分布特点01电渣炉内温度场分布不均匀,电极附近温度高,而远离电极的区域温度较低。

关于锅炉放渣系统电力设备程控技术摘要:除渣系统是保证锅炉正常燃烧的重要组成部分,根据流化床锅炉的燃烧特点,炉膛的灰渣要保持一定的动平衡,燃烧后的灰渣必须及时排放,否则将影响到设备的运行及厂房的环境卫生。

锅炉放渣系统采用PLC作为控制核心,通过PLC的数字输人输出点,按照锅炉放渣系统设备启停控制流程进行PLC逻辑控制程序设计,以实现锅炉放渣系统各设备启停。

关键词:PLC;变频器;参数设置本系统应用变频器构成现场程控系统,PLC与变频器之间进行Modbus通讯;同时与DCS系统进行PROFIBUS—DP通讯,以实现系统设备的远程/就地控制。

一、锅炉放渣系统控制方式该锅炉放渣系统程控技术设计,主要是对锅炉放渣系统捞渣机、输渣机、冷渣机、电动插板等设备进行远程/就地控制设计,并结合厂锅炉DCS系统技改项目,应用PLC控制器、ABB变频调及相关电控设备组成其程控系统硬件来实现锅炉放渣系统的自动控制。

系统框图如图所示。

1、上位机控制。

上位机控制分为联锁一键启停及各设备分步控制。

一键启停:当锅炉料层达到放渣要求时,通过点击“锅炉放渣系统运行界面”上“联锁启动”键,实现输渣机一捞渣机一冷渣机一电动插板的顺序延时启动。

启动过程中,输渣机、捞渣机、冷渣机运行转速按:输渣机从0r/min增至350 r/rain,升速时间为20 S;捞渣机0 r/min增至350 r/min,升速时间为20 S;冷渣机0 r/min增至700 r/min,升速时间为20 S,当冷渣机运行转速达到700 r/rain后,电动插板才进行开启。

同时根据锅炉料层情况,还可对各变频器频率进行调节。

当需要停止放渣时,点击“锅炉放渣系统运行界面”上“联锁停止”键,实现电动插板一冷渣机一捞渣机一输渣机的顺序延时停止。

分步控制:根据设备情况,进行输渣机、捞渣机、冷渣机、电动插板在上位机界面进行单台设备的启停及速度调节操作。

2、就地控制。

根据现场设备工况,在现场控制屏上通过就地启停按钮实现各设备的启停操作并通过控制屏上的电位器实现各变频器输出频率的调节。

攀枝花学院本科毕业设计摘要电炉温度控制系统的PLC设计院讲师I摘要温度是工业生产对象中主要的被控参数之一,本文通过设计温度控制系统,体现PLC在模拟量信号检测与控制中应用的优越性。

本文中被控对象是电炉,在炉温自动控制系统中,炉温经过热电偶检测和温度变送器的转换,变为相应的电压信号,送往PLC控制器,再经过模拟量输入/输出模块(A/D)转换为数字量,并由程序将给定的温度值与测量值比较,然后根据偏差大小按比例调节规律,计算出校正量。

通过模拟量输入/输出模块的输出控制作用,消除炉温的偏差,从而使炉温达到并稳定在给定的数值上。

关键词PLC,温度控制,比例调节ABSTRACTThe temperature is a primarily being controlled parameter in the object of the industry production ,this text is an example of the temperature monitors and control system , and explains the PLC applied problem in imitate deal signal to monitor with the control . The electricity heat furnace is controlled object in this text ,in the automatic control system of the heat furnace temperature ,the temperature is examined by thermocouple and transformed by the thermostat , changed into the relevant electric voltage signal ,send to PLC controller ,and being transformed into arithmetic figure deal by imitate deal signal input/output the mold piece(A/D) ,given temperature will be compared to measured value from procedure , then according to the deviation size and inverse proportion regulates regulation ,and compute out to correct the deal .According to output control function of imitate deal signal input/output the mold piece ,eliminating warp of the heat furnace temperature ,accordingly the heat furnace temperature make attain stable and at the deviation size.Key Words PLC, Temperature control, Proportion adjust目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1课题背景、目的及意义 (1)1.1.1 课题背景 (1)1.1.2 课题的目的及意义 (1)1.2本文内容介绍 (1)2 可编程控制器(PLC)概况 (3)2.1可编程控制器的概述 (3)2.2 PLC的定义 (3)2.3 PLC的特点 (3)2.4 PLC的发展 (4)2.5PLC的基本组成及各部分作用 (4)2.5.1中央处理单元(CPU) (4)2.5.2存储器 (5)2.5.3 I/0单元 (6)2.5.4电源部分 (6)2.5.5扩展接口 (6)2.5.6通信接口 (6)2.5.7编程器 (6)2.6PLC的应用领域 (7)3 可编程控制器的编程语言 (9)3.1梯形图语言 (9)3.1.1梯形图与继电控制的区别 (9)3.1.2梯形图的格式 (10)3.2助记符语言 (10)3.3基本逻辑指令系统 (10)3.3.1逻辑取与输出线圈驱动指令 (10)3.3.2单个触点串联指令 (10)3.3.3触点并联指令 (10)3.3.4串联电路块的并联指令 (11)3.3.5并联电路块的串联指令 (11)3.3.6置位与复位指令 (11)3.3.6移位指令 (11)4 模块方案的选择与论证 (12)4.1总体方案的选择 (12)4.2各独立模块方案论证 (13)4.2.1 温度检测模块 (13)4.2.2 变频调速模块 (14)4.2.3 主控模块PLC (15)4.2.4 功率输出电路及其控制原理的分析 (17)4.2.5 显示电路设计 (17)4.2.6 按键接入 (17)4.2.7 报警电路设计 (18)4.2.8 温度调节模块 (18)4.2.9 硬件总框图 (18)5 系统软件设计 (19)5.1主要的工作流程图 (19)5.2PID控制器的参数整定 (20)5.3程序设计 (21)结论 (24)参考文献 (25)致谢 (26)IV1 绪论1.1 课题背景、目的及意义1.1.1 课题背景随着电子行业的飞速发展,IC技术的不断提高,PLC在国民经济生产各行业发挥了重要作用。

摘要电解槽物料输送自动控制系统是电解铝厂自动控制系统中很重要的一个控制系统。

系统主要包括浓相传输和超浓相传输两部分;浓相传输部分主要是氧化铝经加压罐加压输送到含氟氧化铝储存罐的工作过程;超浓相传输是把含氟氧化铝经离心机输送到电解槽的工作过程。

设计完成了浓相传输和超浓相传输的PLC控制及其上位机组态系统的设计。

PLC控制系统主要包括硬件的选择和梯形图的设计。

上位机组态系统主要完成了各主要画面的设计以及程序的编写,报警系统采用真人发音报警和文字报警窗口相结合的报警方式,视频监视通过外部摄像头采集对生产现场进行监视;最后在程序中通过变量函数给定,成功的完成了工作过程的模拟。

可编程控制器采用的是西门子公司的新产品S7-300;上位机组态设计软件采用的是北京世纪长秋科技有限公司的世纪星组态软件。

关键词:电解槽物料输送;可编程逻辑控制器;PLC;组态ABSTRACTElectrobath Automatic Material Handling System is one of the most important automatic systems in the electrolytic aluminum factories. The system mainly has two parts, including dense phase transport and hyper dense phase transport. The dense phase transport is the process in which the alumina is pressed in the pressing pot and transmitted to the deposited pot of the fluoric alumina. And the hyper dense phase transport is the process in which the fluoric alumina is transmitted to the electrobath through the centrifugal. This design has complemented the PLC control of the two transport above and the design of upper-set configuration. The system of PLC control includes choosing the hardware and designing the lad. The system of upper-set configuration deals with the design of menus and the writing of program. The alarm system has adopted the alarm mode that both real-man pronunciation and character windows are used. The video monitor has used the outside digital cameral to monitor the producing spot. Finally, the whole process has successfully simulated by giving the variable function in the program. In this paper, Siemen s’ S7-300 has been chosen as the programmable controller, and the CenturyStar configuration software of Peking Century Changqiu Science & Technology Corporation has been adopted as well.KEY WORDS:aluminum cells materiel transport; programmable language controller; PLC.; configuration目录1引言 (1)1.1 课题简介 (1)1.2电解铝工业生产现状 (1)1.3 浓相传输简介 (4)1.4超浓相传输简介 (4)1.5 西门子S7-300PLC简介 (5)1.6 世纪星组7.0态软件简介 (11)2系统总体设计方案及主要输送硬件选择 (14)2.1设计方案 (14)2.2主要输料所需硬件选择 (14)3 PLC设计 (15)3.1 PLC的工作原理 (15)3.2 PLC的硬件设计 (15)3.3 PLC设计流程图 (19)3.4 PLC的I/O表(部分) (21)3.5 PLC设计梯形图 (23)3.5.1手动操作梯形图 (25)3.5.2自动操作梯形图 (27)4上位机组态设计 (29)4.1上位机设计要求 (29)4.2主要画面及其功能介绍 (29)4.2.1 主画面窗口 (30)4.2.2 浓相传输窗口 (31)4.2.3 实时趋势曲线窗口 (33)4.2.4 历史趋势曲线窗口 (34)4.2.5 实时报警窗口 (36)4.2.6 历史报警窗口 (39)4.2.7 事件记录窗口 (40)4.2.8 棒图带图窗口 (41)4.2.9 视频监视窗口 (42)4.2.10组态报表窗口 (43)4.2.11互联网WEB功能窗口 (45)4.2.12 退出系统窗口 (46)4.2.13帮助窗口 (47)4.2.14浓相传输窗口 (48)4.3上位机组态变量字典 (49)4.4上位机组态程序设计 (51)4.4.1系统启动时执行程序 (51)4.4.2系统运行时执行程序 (51)4.4.3事件命令程序 (56)5 通信系统设计 (57)5.1 PROFIBUS简介 (57)5.2系统通信设计概述 (58)6抗干扰措施 (60)6.1 硬件抗干扰措施 (60)6.2 软件抗干扰措施 (60)结论 (61)参考文献 (63)翻译部分英语原文 (64)中文译文 (73)致谢 (80)1引言1.1课题简介电解槽物料输送过程是电解铝厂很重要的一个生产过程,主要包括两部分内容:浓相传输过程和超浓相传输过程。

五矿(湖南)铁合金有限责任公司103#硅锰合金冶炼炉优化控制系统方案设计说明书中南大学信息科学与工程学院二○一○年三月一、开发背景五矿(湖南)铁合金集团有限公司103#10000KVA矿热炉主要用于熔炼硅锰合金和碳锰合金,整个生产系统由炉体、供电变压器及保护系统、配加料系统、电极卷扬升降控制系统、电极压放子系统和炉体水冷系统等组成。

目前,配加料子系统采用了计算机自动控制;电极压放子系统依靠人工凭经验综合考虑炉况、二次电压、一次电流、熔炼时间等因素,输入控制信号给PLC,由PLC来完成电极的定长压放;电极升降是依靠人工凭经验综合考虑二次电压、一次电流及炉盖温度等因素进行调节;供电变压器二次侧电压等级靠人工根据炉况和电压、电流、功率等因素凭经验进行调整。

这种靠人工凭经验来控制冶炼过程的方法难以保证矿热炉稳定持续地工作在最佳工作范围内,调节过程相对滞后、工人操作强度大、工作效率低,容易出现电极烧结不好、耗电量大、炉况不稳定等问题,难以保证产品的产量和质量。

二、设计要求针对五矿(湖南)铁合金集团有限公司103#矿热炉熔炼过程控制自动水平低下带来的各种问题,通过现场调研和与工艺技术人员交流沟通,结合生产的实际需要,搭建103#矿热炉优化控制系统,以达到如下目标:1.通过建立电极位置模型,在线检测电极的升降量和压放量,实现电极自动升降和自动压放;并通过采用合理的算法,计算电极长度及其位置,控制电极处于最优位置区域内,使三相有功功率平衡度在原有基础上提高2-3%,提高功率因数。

2.通过建立实时数据库,实时采集熔炼过程数据,实现整个矿热炉控制系统的运行监视、事故报警与记录、统计分析和报表打印、日常生产管理以及安全管理等功能,并实现变压器的继电保护。

3.通过对矿热炉供电网电能质量在线检测与监视,实时监测电极升降压放等操作和供电电流电压、功率因数的对应状态,分析三相不平衡、无功损耗及其对用电设备的影响,分析谐波损耗及其波形畸变用电设备的影响,使电能质量各项指标的监测精度达到2%以上。