再热器汽温特性的影响因素

- 格式:doc

- 大小:25.00 KB

- 文档页数:2

循环流化床锅炉主再热汽温低的原因及改造措施摘要:中国燃煤电站锅炉正常运转时,锅炉再热蒸汽温度小于设计值是一个普遍现象。

锅炉再热蒸汽温度下降的真真正正原因是什么,应当怎样改善?关键词:锅炉、循环流化床锅炉、措施引言:本文选用了东锅所生产的DG-1177/175-II3型为例,该加热炉关键由一组膜式水冷壁炉膛出口、三个汽冷旋风分离器,以及一组尾部竖并三部分所构成。

炉内设有屏式受热面:12块膜式过热器管屏、6块膜式再热器管屏和二块水冷式风扇散热蒸发屏;并采用了三个由膜管屏覆盖着的水汽冷高效率旋风分离器,每一个旋风分离器下边设置一个回料器。

激波吹灰机,是由北京楚能科技开发公司所生产的激波吹灰器.采用了树状管路的分布式系统,系统中设有六十四个点。

过温器蒸汽温度调节由二级喷嘴控制,再热蒸汽调节通过尾端双烟道挡板做为正常运行的控制技术手段。

为了调节蒸汽温度的准确性,低压环境下再加压装置在屏式再加压装置的软管上,而超低温下再加压装置进口的配有调整洒水减温减压装置采用了预留设计,再增压装置事故洒水时不能作为系统正常工作的控制手段。

发电机组历经了一年多的运转,但二台发电机组再热器出口汽温度却始终较差,当二台发电机组在满负载下,再热器出水温一般为510℃以下,当机组负荷在250MW以下时,再热汽温度最多只能在520℃以下,而且始终无法满足额定值参数541℃运行,严重损害了二台发电机组的可靠性和经济效益。

一、循环流化床锅炉再加热时汽温降低的情况问题1.排烟温度偏高。

起动初期,锅炉的排烟温度基本接近于设定值,在运转一周后温度逐步上升。

但通过传热学的对流换热理论研究表明:对于水电站锅炉的主要热阻,都在排烟侧和灰垢边缘热阻上。

在锅炉机组设计条件规定的条件下,直接影响对流换热效果的就只是灰垢边缘热阻。

这也表明了各层受热面积灰较多,致使高温、低过加热器时吸收的热量明显减少。

而停炉后再检也证明了这些。

可见,最初使用的声波式吹灰装置吹灰时效率较差。

如何解决锅炉主、再热汽温偏低问题张兆民(大唐安阳发电厂发电部,河南安阳455004)摘要:为了维持稳定的汽温,并保持规程规定的汽温的高点,操作人员要掌握影响汽温变动因素,根据锅炉运行工况的变动及时地做出正确的判断和处理。

本文将结合工作实际,探讨如何解决锅炉主、再热汽温偏低的问题。

关键词:锅炉;主热汽温;再热气温;偏低中图分类号:TK223文献标识码:A 文章编号:1003-5168(2012)24-0001-01本厂#9、10锅炉型号:DG1025/18.2,亚临界自然循环汽包锅炉,单炉膛、一次中间再热,平行通风、钢构架、固态排渣、燃煤锅炉,制粉系统:中间储仓式;#1、2锅炉型号:DG1025/17.4,东方锅炉厂生产,亚临界、自然循环、单炉膛四角切园燃烧、一次中间再热、摆动燃烧器调温、平衡通风、固态排渣;制粉系统:风扇磨。

过热器是将饱和蒸汽加热到额定过热温度的锅炉受热面部件,再热器则是将汽轮机高压缸的排汽重新加热到额定再热温度的锅炉受热面部件。

设计锅炉的受热面时,规定了锅炉的燃料特性、给水温度、过量空气系数和各种热损失等额定参数,但实际运行时,由于各种扰动的存在,将不能获得设计预定的工况。

因此,锅炉的蒸汽参数将发生变化[1]。

1锅炉汽温调节的目的锅炉汽温调节的目的就是要在锅炉规定的负荷范围内,维持蒸汽温度的稳定。

锅炉在运行过程中,蒸汽温度将随锅炉负荷、燃料性质、给水温度、过量空气系数、受热面清洁程度的变化而波动,运行中应设法予以调节。

汽温过高,使管壁温度高,金属材料许用应力下降,影响其安全。

如高温过热器在超温10~20℃下长期运行,其寿命将缩短一半以上;汽温过低,机组循环效率下降,并使汽轮机排汽湿度增大,汽温下降10℃,煤耗增大约0.2%,对于高压机组,汽温下降10℃,汽轮机排汽湿度约增加0.7%;再热蒸汽温度不稳定,还会引起汽缸与转子的胀差变化,甚至引起振动。

汽温偏离额定值,对机组运行的经济性、安全性均有不利影响,在运行中,必须采取可靠的调节手段,维持汽温与额定汽温的差值不大于+5℃和一10℃。

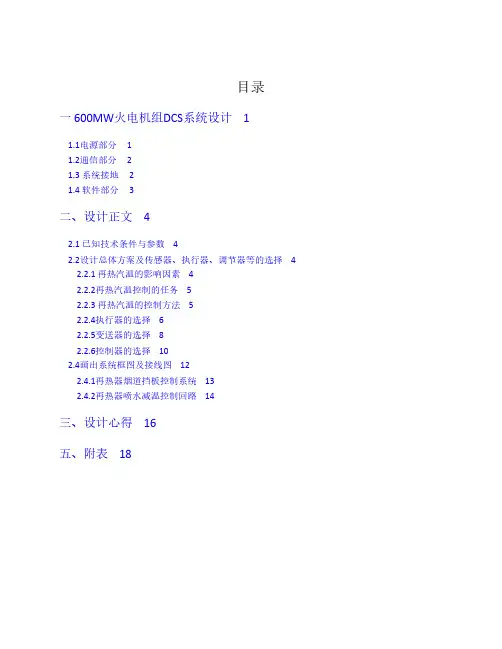

目录一 600MW火电机组DCS系统设计 11.1电源部分 11.2通信部分 21.3 系统接地 21.4 软件部分 3二、设计正文 42.1 已知技术条件与参数 42.2设计总体方案及传感器、执行器、调节器等的选择 42.2.1 再热汽温的影响因素 42.2.2再热汽温控制的任务 52.2.3 再热汽温的控制方法 52.2.4执行器的选择 62.2.5变送器的选择 82.2.6控制器的选择 102.4画出系统框图及接线图 122.4.1再热器烟道挡板控制系统 132.4.2再热器喷水减温控制回路 14三、设计心得 16五、附表 18一 600MW火电机组DCS系统设计DCS系统配置应能满足机组任何工况下的监控要求(包括紧急故障处理),CPU负荷率应控制在设计指标之内并留有裕度;所有站的CPU负荷率在恶劣工况下不得超过60%,所有计算站、数据管理站、操作员站、历史站等的CPU负荷率在恶劣工况下不得超过40%;控制站、操作员站、计算站、数据管理站、历史站或服务器脱网、离线、死机,在其它操作员监视器上应设有醒目的报警功能,或在控制室内设有独立于DCS系统之外的声光报警;DCS应采用合适的冗余配置和直至卡件的自诊断功能,使其具有高度的可靠性,系统的任何一个组件发生故障均不影响整个系统工作。

DCS系统应易于组态、易于实用和易于扩展;系统的报警、监视和自诊断功能应高度集中在CRT上,控制功能应尽可能在功能和物理上进行分散;主要控制器应采用冗余配置,重要I/O点应考虑采用非同一板件的冗余配置;系统设计应采用各种抗噪声技术、包括光电隔离、高共模抑制比以及合理的接地和屏蔽;分配控制回路和I/O信号时,应使一个控制器或一块I/O板件损坏时对机组的安全运行的影响尽可能小。

I/O板件及其电源故障时,应使I/O处于对系统安全的状态,不出现误动;电子设备机柜的外壳防护等级应满足有关标准的规定;机柜内的模件应能带电插拔,而不影响其它模件的正常运行。

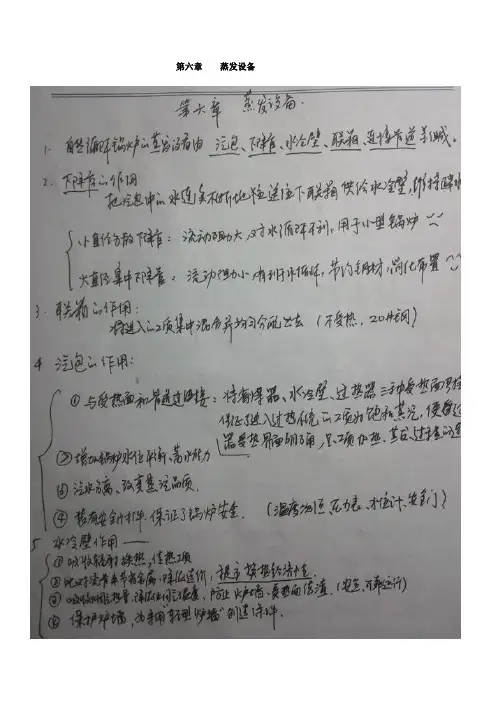

第六章蒸发设备6.膜式水冷壁的优缺点优点:气密性好、对炉墙保护作用好、辐射传热面积大、现场吊装、较强的抗爆能力;缺点:制造检修工作量大、热应力大、人孔等处密封、刚性差。

7.凝渣管束的作用:8.折焰角的作用:○1使炉内火焰分布更均匀,完善高温烟气对炉膛出口受热面的直接冲刷,减小上部死滞区;○2折焰角延长了锅炉的水平烟道,可布置更多的对流受热面,提高锅炉参数。

9.蒸发受热面的结渣、析铁、水冷壁的高温腐蚀:《1》固态排渣煤粉炉的结渣:○1原因:燃烧过程中形成的熔融灰渣在凝固之前接触到受热面,凝结、积聚成坚硬难以清洗的灰渣层;○2发生部位:燃烧器区域、炉膛出口折焰角处、屏式过热器、及其后对流管束入口处、冷灰斗;○3结渣危害:1)传热减弱,锅炉效率下降,经济性变差;2)被迫负荷降低;3)过热器损坏;4)燃烧器喷口结渣破坏空气动力场;5)水冷壁损坏;6)下落焦块损坏冷灰斗;7)阻塞冷灰斗,无法排渣;○4影响结渣的因素:1)煤的灰分特性:软化温度ST <1200o C,易结渣;灰熔点越低,越易结渣;灰分成分的影响:碱性氧化物—Fe2O3、CaO、MgO、Na2O、K2O等。

酸性氧化物—SiO2、Al2O3、TiO3等。

对灰熔点的影响碱性氧化物↑灰熔点↓酸性氧化物↑灰熔点↑硅比灰分成分的影响:碱性氧化物—Fe2O3、CaO、MgO、Na2O、K2O等。

酸性氧化物—SiO2、Al2O3、TiO3等。

对灰熔点的影响碱性氧化物↑灰熔点↓酸性氧化物↑灰熔点↑硅比S R,越不易结渣;碱酸比B/A 越小,越不易结渣;2)炉内空气动力工况:火焰中心偏移,水冷壁结渣;燃烧组织不好,死滞漩涡区形成还原性气氛,FeO易与SiO2形成2FeO·SiO2(共晶体,灰熔点下降150~3000C。

3)炉膛的设计特性:q V q A q r过大,炉温升高,易结渣;4)锅炉运行负荷:○5防止结渣的措施:【避免炉温过高;防止灰熔点降低】1)免受热面附近温度过高;2)防止炉内生成过多还原性气体;3)做好燃料管理工作;4)加强运行监视,及时吹灰除渣;5)做好设备检修工作;《2》液态排渣炉底析铁:析铁危害:1)析铁后熔渣粘度增大,不利于排渣2)侵蚀炉底耐火涂层3)与水反应生产H2引起爆炸4)沉于炉底,停炉后,清除困难防止析铁:防止煤粉落入渣池;尽快排走溶渣。

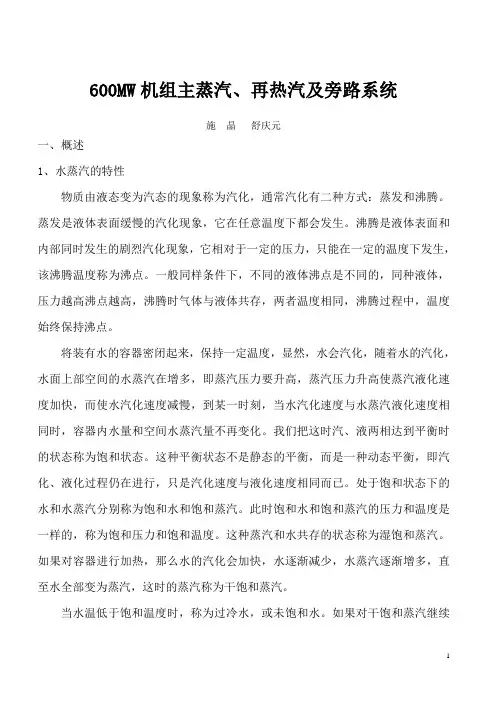

600MW机组主蒸汽、再热汽及旁路系统施晶舒庆元一、概述1、水蒸汽的特性物质由液态变为汽态的现象称为汽化,通常汽化有二种方式:蒸发和沸腾。

蒸发是液体表面缓慢的汽化现象,它在任意温度下都会发生。

沸腾是液体表面和内部同时发生的剧烈汽化现象,它相对于一定的压力,只能在一定的温度下发生,该沸腾温度称为沸点。

一般同样条件下,不同的液体沸点是不同的,同种液体,压力越高沸点越高,沸腾时气体与液体共存,两者温度相同,沸腾过程中,温度始终保持沸点。

将装有水的容器密闭起来,保持一定温度,显然,水会汽化,随着水的汽化,水面上部空间的水蒸汽在增多,即蒸汽压力要升高,蒸汽压力升高使蒸汽液化速度加快,而使水汽化速度减慢,到某一时刻,当水汽化速度与水蒸汽液化速度相同时,容器内水量和空间水蒸汽量不再变化。

我们把这时汽、液两相达到平衡时的状态称为饱和状态。

这种平衡状态不是静态的平衡,而是一种动态平衡,即汽化、液化过程仍在进行,只是汽化速度与液化速度相同而已。

处于饱和状态下的水和水蒸汽分别称为饱和水和饱和蒸汽。

此时饱和水和饱和蒸汽的压力和温度是一样的,称为饱和压力和饱和温度。

这种蒸汽和水共存的状态称为湿饱和蒸汽。

如果对容器进行加热,那么水的汽化会加快,水逐渐减少,水蒸汽逐渐增多,直至水全部变为蒸汽,这时的蒸汽称为干饱和蒸汽。

当水温低于饱和温度时,称为过冷水,或未饱和水。

如果对干饱和蒸汽继续进行加热,使蒸汽温度进一步升高,这时的蒸汽称为过热蒸汽,其温度超过饱和温度之值,称为过热度。

临界点(相变点):一个大气压下的水饱和温度为100℃。

随着压力增加,水的饱和温度也随之增加,汽化潜热(从饱和水加热到干饱和蒸汽所需热量)减小,水和汽的密度差也随之减小。

当压力提高到221.2bar时,汽化潜热为零,汽和水的密度差也为零,该压力称之为临界压力。

水在该压力下加到374.15℃时,即全部汽化,此时的饱和水和饱和蒸汽已不再有区别,该温度称之为临界温度。

第38卷,总第224期2020年11月,第6期《节能技术》ENERGY CONSERVATION TECHNOLOGYVol.38,Sum.No.224Nov.2020,No.6 超超临界二次再热机组省煤器汽化特性分析杨 振,陈有福,陶 谦,王 朋(江苏方天电力技术有限公司,江苏 南京 211102)摘 要:为揭示超超临界二次再热机组省煤器出口汽化特性,本文结合二次再热机组降压冲管过程,研究了锅炉补水、炉膛热量和省煤器出口压力三个因素对省煤器出口过冷度的影响。

结果表明:省煤器出口汽化特性同时受上述三个因素的影响。

其中锅炉补水和炉膛热量直接影响省煤器出口工质温度,前者具有较大的延迟性,后者延迟性相对较小;省煤器出口压力直接影响饱和温度且没有滞后性。

最后,针对上述三个影响因素,提出解决省煤器出口汽化问题的有效措施,其思路对二次再热机组的运行和省煤器汽化的防范有一定的借鉴和指导意义。

关键词:超超临界;二次再热;省煤器;汽化;过冷度中图分类号:TK229.2 文献标识码:A 文章编号:1002-6339(2020)06-0516-05The Analysis of Evaporation Characteristics of Economizerin Ultra-supercritical Double Reheat UnitYANG Zhen1,CHEN You-fu1,TAO Qian1,WANG Peng1(Jiangsu Frontier Electric Technology Co.,Ltd.,Nanjing211102,China)Abstract:In order to reveal the vaporization characteristics of the economizer outlet of the ultra-super⁃critical double reheat unit,this paper combines the secondary reheat unit bucking and pressing process, researching the effects of three factors,which were boiler hydration,furnace heat and economizer outlet pressure,on the supercooling of the economizer outlet.Results show that all the three factors have impact on the economizer outlet vaporization characteristics.The boiler hydration and furnace heat directly affect the economizer outlet temperature:the former has a large delay,and the latter has a relatively low retar⁃dation.Economizer outlet pressure directly affects saturation temperature without hysteresis.Finally, based on the above three influencing factors,an effective measure to solve the problem of economizer ex⁃port vaporization is proposed,which has certain reference and guiding significance to the operation of the secondary reheat unit and the prevention of economizer vaporization.Key words:ultra supercritical;double reheat;economizer;vaporization;subcooling收稿日期 2020-04-18 修订稿日期 2020-05-11作者简介:杨振(1988~),男,硕士,工程师,从事火力发电厂调试、性能试验、技术监督等方面的工作。

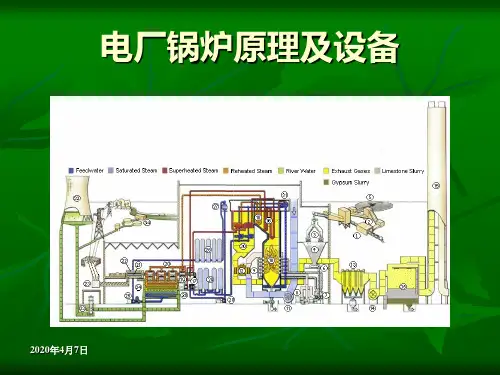

第七章过热器和再热器第一节过热器和再热器的作用及其特点一、过热器和再热器的作用过热器的作用是将饱和蒸汽加热成具有必然温度的过热蒸汽。

在锅炉负荷或其他工况变更时应保证过热蒸汽温度正常,并处在许诺的波动范围之内。

再热器的作用是将汽轮机高压缸的排汽加热到与过热蒸汽温度相等(或相近)的再热温度,然后再送到中压缸及低压缸中膨胀作功,以提高汽轮机尾部叶片蒸汽的干度。

二、过热器和再热器蒸汽参数的选择为了提高循环热效率,过热蒸汽的压力已经由超高压提高到亚临界和超临界压力。

但过热器和再热器蒸汽温度的选择要受到金属材料性能的限制,此刻蒸汽温度还维持在540℃左右。

过热器和再热器是锅炉内工质温度最高的部件,专门是再热蒸汽的吸热能力 (冷却管子的能力)较差,如何使管子金属能长期平安工作就成为过热器和再热器设计和运行中的重要问题。

在过热器和再热器的设计和运行中,应注意如下问题:(1)运行中应维持汽温稳固。

汽温的波动不该超过+5~-10 ℃;(2)过热器和再热器要有靠得住的调温手腕,使运行工况在必然范围内转变时能维持额定的气温;⑶尽可能减少并联管间的热误差。

三、过热器和再热器的布置过热器设计和布置时,必需确保其受热面管子外壁温度低于钢材的抗侵蚀和氧化温度,并保证其高温持久强度。

蒸汽参数提高,使锅炉受热面的布置也相应发生转变。

主若是蒸汽参数转变时水和蒸汽的加热、蒸发、过热的吸热比例发生了转变,从而引发了受热面布置的转变。

第二节过热器和再热器的结构型式及气温特性过热器和再热器的型式较多,依照不同的分类方式,其型式不同。

依照传热方式,过(再)热器可分为对流、辐射及半辐射(也称为屏式受热面)三种型式。

一、对流式过(再)热器对流式过(再)热器布置在水平烟道或尾部竖井中,要紧吸收烟气的对流放热量。

对流式过(再)热器是由蛇形管组成,其进出口别离用联箱连接。

一、按管子的排列方式分类按管子的排列方式分类,对流过(再)热器可分为错列和顺列两种形式,如图7—1所示。

锅炉丨二次再热机组再热汽温控制方案研究再热汽温是表征锅炉运行工况的重要参数之一。

汽温过高,会使锅炉受热面及蒸汽管道金属的蠕变速度加快,影响锅炉使用寿命;汽温过低将会引起机组热效率降低,使汽耗率增大,还会使汽轮机末级叶片处蒸汽湿度偏大,造成汽轮机末级叶片侵蚀加剧。

再热汽温对象具有大延迟、大惯性的特点,而且影响再热汽温变化的因素很多,如机组负荷变化、煤质变化、减温水量、受热面结焦、风煤配比、燃烧工况以及过剩空气系数等,汽温对象在各种扰动作用下反映出非线性、时变等特性,使其控制难度增大。

随着电网规模不断增大以及大容量机组在电网中的比例不断增加,电网要求发电机组具有更高的负荷调整范围和调整速率,快速的负荷变化极易导致再热器超温,而大量使用喷水减温又会严重降低机组热效率。

如何保证再热汽温自动调节系统正常投用,同时兼顾机组运行的安全性和经济性,是一个长期而复杂的课题。

随着近年来火力发电技术的不断发展,二次再热超超临界发电技术逐渐成熟,国内已有多台二次再热机组在建或即将开建。

而二次再热机组锅炉增加了一级二次再热循环,锅炉的受热面布置更加复杂,锅炉汽温控制的复杂性和难度也相应增加,其中最主要的在于两级再热汽温的控制。

因此,合理的再热汽温控制是二次再热机组安全性、经济性、可靠性的有力保证。

二次再热机组锅炉特点二次再热机组锅炉相比一次再热增加了一级再热器,主要的蒸汽参数也有很大差异,下表是典型的二次再热π型锅炉与常规的一次再热π型锅炉的主要参数对比。

表1二次再热锅炉与常规一次再热锅炉的主要参数对比从表1可以看出,二次再热锅炉具有以下特征:(1)增加了一级二次再热循环,主汽流量减少,主汽与再热汽之间的吸热比例发生变化。

(2)蒸汽温度调节对象由一次再热的主汽温度、再热汽温度变为主汽温度、一次再热汽温度、二次再热汽温度三个,调节方式和系统耦合将更加复杂。

(3)再热汽温度和给水温度提高,空预器入口的烟温将会提高,导致排烟温度的控制难度增大。

再热器汽温特性的影响因素

直流锅炉再热器的汽温特性与汽包锅炉再热器的汽温特性相似。

影响过热蒸汽温度的因素主要有以下几种。

1)锅炉负荷

对于对流式受热面,蒸汽温度会随着锅炉负荷的增加而增大;而对于辐射式受热面,蒸汽温度随负荷的增大而降低。

2)给水温度

给水温度升高,由于工质在锅炉中的总吸热量减少,燃料量减少,炉膛温度水平降低,辐射传热量有所下降,且对流传热量也因烟温和烟速的降低而减少,因此再热汽温随给水温度的提高而降低。

3)过量空气系数

炉膛出口过量空气系数增大,送入炉膛的风量增大,炉膛内温度水平降低,辐射传热量减少,但对流传热因烟气流速的提高而增大,因此,随着炉膛出口过量空气系数增大,再热汽温增加。

在锅炉运行过程中,有时用增加炉内过量空气系数的方法来提高再热汽温,但这将以降低锅炉效率为代价。

4)燃料状况

燃料种类直接影响着火和燃烧。

燃气、燃油时燃烧火炬短,火焰中心位置低;挥发分高的烟煤与多灰劣质烟煤和无烟煤比,着火与燃烧容易,燃烧火炬也短些,火焰中心位置相对低些。

再热汽温随火焰中心位置的降低而下降。

5)受热面污染状况

炉膛受热面结渣或积灰,会使炉内辐射传热量减少,再热器区的烟温提高,因而再热汽温增加;再热器本身严重积灰、结渣或管内结垢时,将导致汽温下降。

6)火焰中心位置对汽温的影响。

火焰中心位置升高,炉内辐射吸热份额下降,布置在炉膛上部和水平烟道内的再热器会因为传热温压增加而多吸热,使其出口汽温升高。

再热器汽温调整方法

在稳定工况下,600MW 机组再热器蒸汽温度控制范围:再热汽温在 50%~100%B-MCR 负荷范围时,保持稳定在额定值,其允许偏差均在±5℃之内。

再热器两侧出口的汽温偏差 10℃。

在再热器系统设计中,对金属温度最高的受热面管子留有足够的安全裕度。

600MW 锅炉再热器汽温由布置在尾部竖井烟道中低温再热器侧及低温过热器侧省煤器后的平行烟气调节挡板来控制的。

再热器布置在锅炉对流烟道内时,为了调节再热汽温,将对流烟道用隔墙分开,而将再热器和过热器分别布置在互相隔开的两个烟道中,在其后再布置省煤器,在出口处设有可调烟气挡板。

调节这些烟气挡板,可以改变流经两个烟道的烟气流量,从而调节再热汽温。

烟气流量的改变,也会影响到过热汽温,但可调节减温器的喷水量来维持过热汽温稳定。