云南楚雄难处理氧化铜矿酸浸试验研究

- 格式:pdf

- 大小:279.94 KB

- 文档页数:4

●我国氧化铜矿约占铜矿资源的25%[1]。

酸浸工艺是氧化铜矿石处理的主要工艺,一般用硫酸作浸出剂。

酸浸工艺适合处理含酸性脉石为主的矿石,常用于从低品位、表外矿、残矿中提取铜,不宜处理含高钙镁碳酸盐的矿石。

酸浸法主要包括堆浸、就地浸出和搅拌浸出等。

堆浸常用于处理低品位氧化铜矿、低品位混合矿以及剥离的表外矿石,采用喷淋或滴淋的方式进行浸出。

就地浸出是不开采矿石而直接浸出的一种工艺,对于品位低、不易开采或工程地质条件复杂,用常规技术开采不经济的矿体具有一定意义[2-7]。

本研究针对国内某氧化铜矿拟采用搅拌浸出-萃取-电积工艺处理[8],进行了硫酸搅拌浸出提铜试验研究。

1试验原料与方法1.1试验原料试验原料为氧化铜矿,矿石中铜及伴生元素的赋存状态复杂,Cu品位为5.03%,其中自由氧化铜约占60%,此外还有18%左右的硫化铜相,约12%的结合铜和8%左右的单质铜,矿石中Fe、Si、Al的含量很高。

主要化学成分和铜的物相分析分别见表1、表2。

表1原矿主要化学成分1.2试验方法搅拌浸出试验在2L烧杯中进行。

将矿样与水矿样质量分数矿样质量分数Cu 5.03Zn0.4Fe33.05Mg0.27Si7.58Ca 1.02Al 4.86S 2.01 Mn0.43Vol.34,No.12 2016年12月中国资源综合利用China Resources Comprehensive Utilization氧化铜矿硫酸搅拌浸出工艺研究王玮(安徽铜冠有色金属(池州)有限责任公司九华冶炼厂,安徽池州247100)摘要:对氧化铜矿进行了硫酸搅拌浸出试验研究。

考察了浸出温度、硫酸用量、浸出时间、矿石粒度对浸出的影响。

研究结果表明,在反应温度为60℃,硫酸用量180kg酸/t矿,浸出时间2h,液固比2/1,矿石粒度-200目占比约70%的条件下,Cu浸出率约82%,浸出液含Cu约17g/L,浸出终点酸度约10g/L,满足后续萃取工艺条件。

难选氧化铜矿石的处理技术研究詹信顺1 周 源2(1江西铜业集团公司江西贵溪335424 2江西理工大学江西赣州341000)摘 要 本文论述了难选氧化铜矿床类型,以及目前处理该类矿石的工艺流程及选矿药剂的现状,最后提出了处理难选氧化铜矿石的高效分选技术的发展趋势。

关键词 难选氧化铜矿 化学选矿 生物处理 浮选药剂1 难选氧化铜矿的类型在我国铜矿资源中,除大多数硫化铜矿床上部有氧化带外,还有储量巨大的独立的氧化铜矿床。

在具有工业开采价值的铜矿中,氧化铜矿和混合铜矿占目前世界铜矿资源的10%~15%,约占铜金属量的25%。

随着高品位硫化铜矿资源的逐渐减少,氧化铜矿的应用与开发已引起人们的高度重视,尤其是难选氧化铜矿。

常见的难选氧化铜矿石主要有以下几种类型〔1〕:1)硅孔雀石型矿石。

此类矿石以含硅孔雀石为主,其他氧化铜矿物次之,矿物有孔雀石、蓝铜矿、黑铜矿、赤铜矿等结合式铜矿,含铜多水高岭土及少量次生硫化物。

硅孔雀石多呈短脉或团块状分散于岩石中,属难选型,可采用化学选矿法、离析-浮选法等方法处理。

2)赤铜矿型矿石。

矿石中以赤铜矿和孔雀石为主,其他氧化物次之,次生硫含量不多,矿物常呈团状和浸染状。

3)水胆矾型矿石。

此类矿石以铜的矾类矿物为主,常呈毛发状、针状和砂粒状集合体充填于淋滤孔洞和裂隙中,部分呈糖粒状与矿泥质物一起堆积。

品位较富,脉石矿物有硅酸盐矿物、褐铁矿和碳酸盐矿物等。

4)结合型矿石。

此类矿石以结合式铜矿或含铜多水高岭土为主,氧化铜矿物颗粒极细被包含于褐铁矿或泥质物中,成包裹体均匀分布。

一般品位较贫,在多数氧化矿体中占一定分量,脉石为硅酸盐类,则此类矿石属难选型。

如果脉石矿物为碳酸盐类,则属复杂难选型,常用的选矿方法有化学选矿法和离析浮选法等。

5)氧化铜混合型矿石。

此类矿石是由硅孔雀石、矾类、结合铜等难选矿物和孔雀石、蓝铜矿、赤铜矿等易选矿物混杂共生,脉石为硅酸盐和褐铁矿,矿石则属难选型。

若脉石矿物为碳酸盐类,则属复杂难选型,可用化学选矿-浮选、氨浸-萃取-电积法、离析-浮选等方法处理。

低品位氧化铜中以活化浸出工艺进行铜的回收的技术研究(更多精彩论文,请登录非专业电子商务博客)摘要:在我国云南地区,存在着大量的低品位氧化铜,以东川铜矿最为显著。

早在上个世纪末,就有人成功的通过活化浸出技术提取了铜,形成了活化浸出工艺。

本文主要是简要的分析了活化浸出技术的工作原理以及工艺流程。

关键词:低品位氧化铜;活化浸出;技术研究在我国矿产资源丰富,但是人均资源占有量贫乏,在铜矿资源日益枯竭的时代,低品位氧化铜越来越受到人们的高度重视。

而且我国是铜矿资源的消费大国,于此同时铜矿资源也缺乏,形成了一堆尖锐的矛盾和资源紧张局面。

因此,从低品位氧化铜矿中浸出铜的技术研究与应用迫在眉睫。

一、活化浸出工艺概况在国内,活化浸出技术已经有多年的发展历史,活化浸出工艺日新月异。

东川铜矿是国内一座大型的低品位氧化铜矿,由于该矿石铜品位低的特点,决定了采用活化浸出的合理性,因而氨浸法是最佳的浸出铜方案。

处理氧化铜矿的氨和硫酸浸法具有浸出液杂质含量少和浸出剂消耗量少等特点。

而其他的方法相对而言成本较高,效益低。

东川铜矿从上个世纪六十年代就开始了大量的加压氨浸的实验,加压氨浸技术主要采用的主要是NH3—(NH4)2CO3或者是NH3—(NH4)2SO4浸出方式。

通常控制温度在一百摄氏度左右,氧压大约在0.7~1.5MPa,浸出时间约为3小时左右。

虽然加压氨浸出技术在技术上是可以实现的,但是成本也高,经济效益差。

后来发现一种ATB的活化剂,运用该活化剂在低温常压下操作,可是使铜的浸出率提高百分之八左右。

二、活化浸出工艺技术(一)ATB活化剂浸出活化浸出工艺技术选择ATB活化剂常压氨浸为体系,保留了原加压氨浸对铜的试剂可循环使用和消耗低等特点,同时摒弃了加压氨浸温度高、能耗大和操作难度大等一系列缺点。

活化剂是经过一系列筛选试验后取得的,活化剂的价格适中、可循环重复使用,是处理低品位氧化铜矿在经济上可以接受的一种试剂。

在利用ATB活化剂浸出铜时,浸出的结果受多种因素的影响,包括颗粒的大小、浸出的时间和温度以及气压等等。

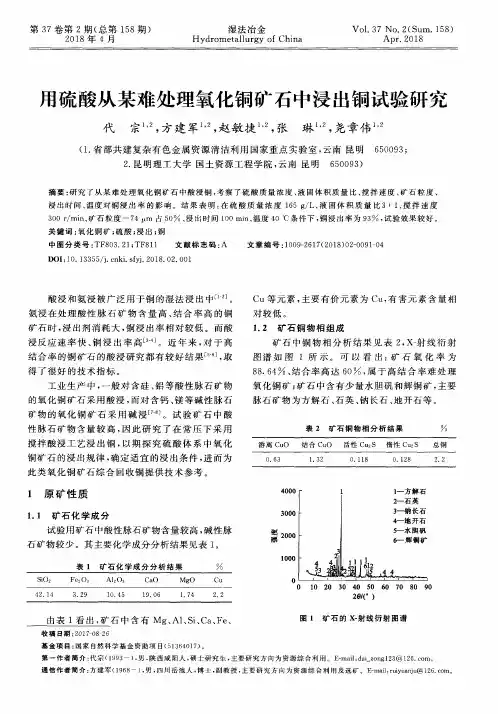

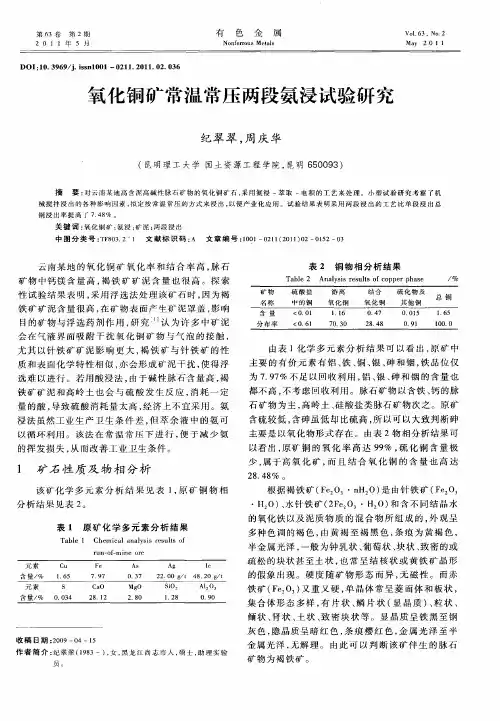

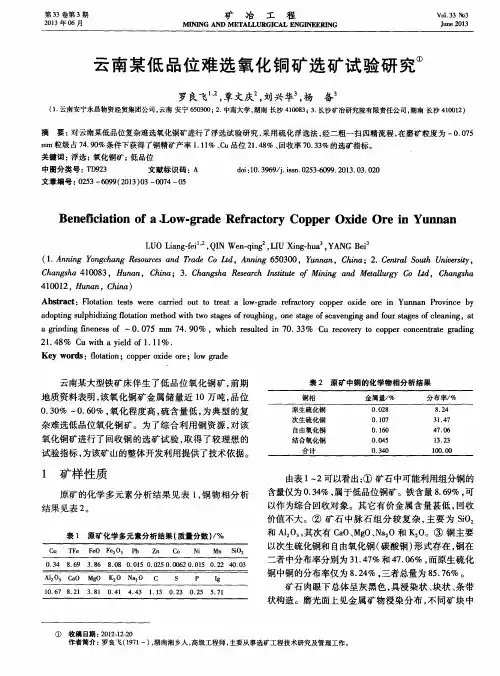

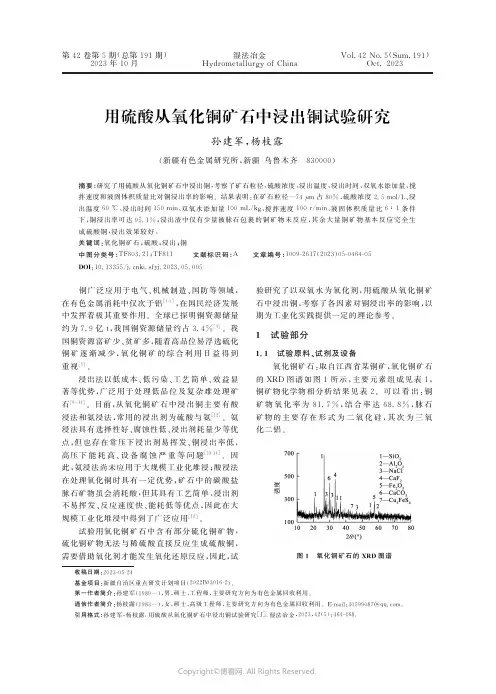

第42卷第5期(总第191期)2023年10月湿法冶金H y d r o m e t a l l u r g y ofC h i n a V o l .42N o .5(S u m.191)O c t .2023用硫酸从氧化铜矿石中浸出铜试验研究孙建军,杨枝露(新疆有色金属研究所,新疆乌鲁木齐 830000)摘要:研究了用硫酸从氧化铜矿石中浸出铜,考察了矿石粒径㊁硫酸浓度㊁浸出温度㊁浸出时间㊁双氧水添加量㊁搅拌速度和液固体积质量比对铜浸出率的影响㊂结果表明:在矿石粒径 74μm 占80%,硫酸浓度2.5m o l /L ㊁浸出温度60ħ㊁浸出时间150m i n ㊁双氧水添加量100m L /k g ㊁搅拌速度100r /m i n ㊁液固体积质量比6ʒ1条件下,铜浸出率可达95.1%;浸出渣中仅有少量被脉石包裹的铜矿物未反应,其余大量铜矿物基本反应完全生成硫酸铜,浸出效果较好㊂关键词:氧化铜矿石;硫酸;浸出;铜中图分类号:T F 803.21;T F 811 文献标识码:A 文章编号:1009-2617(2023)05-0464-05D O I :10.13355/j .c n k i .s f y j.2023.05.005收稿日期:2023-05-24基金项目:新疆自治区重点研发计划项目(2022B 03016-2)㊂第一作者简介:孙建军(1989 ),男,硕士,工程师,主要研究方向为有色金属回收利用㊂通信作者简介:杨枝露(1983 ),女,硕士,高级工程师,主要研究方向为有色金属回收利用㊂E -m a i l :30599087@q q .c o m ㊂引用格式:孙建军,杨枝露.用硫酸从氧化铜矿石中浸出铜试验研究[J ].湿法冶金,2023,42(5):464-468.铜广泛应用于电气㊁机械制造㊁国防等领域,在有色金属消耗中仅次于铝[1-3],在国民经济发展中发挥着极其重要作用㊂全球已探明铜资源储量约为7.9亿t ,我国铜资源储量约占3.4%[4]㊂我国铜资源富矿少㊁贫矿多,随着高品位易浮选硫化铜矿逐渐减少,氧化铜矿的综合利用日益得到重视[5]㊂浸出法以低成本㊁低污染㊁工艺简单㊁效益显著等优势,广泛用于处理低品位及复杂难处理矿石[6--11]㊂目前,从氧化铜矿石中浸出铜主要有酸浸法和氨浸法,常用的浸出剂为硫酸与氨[12]㊂氨浸法具有选择性好㊁腐蚀性低㊁浸出剂耗量少等优点,但也存在常压下浸出剂易挥发㊁铜浸出率低,高压下能耗高㊁设备腐蚀严重等问题[13-14]㊂因此,氨浸法尚未应用于大规模工业化堆浸;酸浸法在处理氧化铜时具有一定优势,矿石中的碳酸盐脉石矿物虽会消耗酸,但其具有工艺简单㊁浸出剂不易挥发㊁反应速度快㊁能耗低等优点,因此在大规模工业化堆浸中得到了广泛应用[12]㊂试验用氧化铜矿石中含有部分硫化铜矿物,硫化铜矿物无法与稀硫酸直接反应生成硫酸铜,需要借助氧化剂才能发生氧化还原反应,因此,试验研究了以双氧水为氧化剂,用硫酸从氧化铜矿石中浸出铜,考察了各因素对铜浸出率的影响,以期为工业化实践提供一定的理论参考㊂1 试验部分1.1 试验原料㊁试剂及设备氧化铜矿石:取自江西省某铜矿,氧化铜矿石的X R D 图谱如图1所示,主要元素组成见表1,铜矿物化学物相分析结果见表2㊂可以看出:铜矿物氧化率为81.7%,结合率达68.8%,脉石矿物的主要存在形式为二氧化硅,其次为三氧化二铝㊂图1 氧化铜矿石的X R D 图谱第42卷第5期孙建军,等:用硫酸从氧化铜矿石中浸出铜试验研究表1氧化铜矿石的主要元素组成%C u C o F e S S i O2C a O M g O A l2O3N a2O1.670.383.050.0971.21.217.317.010.23表2氧化铜矿石的物相分析结果铜物相w(铜)/%分布率/%结合氧化铜1.1568.8游离氧化铜0.2212.9原生硫化铜0.1710.2次生硫化铜0.138.1总铜1.67100.0试剂:硫酸,信阳化学试剂有限公司;双氧水,四川西陇科学有限公司㊂均为分析纯㊂主要设备:锥形球磨机,X MQ-ϕ240ˑ90型,武汉探矿机械厂;振动磨样机,X Z M-100型,武汉探矿机械厂;电子天平,M P1002型,上海横屏科技有限公司;恒温水浴锅,D F-101S型,上海普渡生化科技有限公司;电动搅拌器,J J-1型,常州国华电器有限公司㊂1.2试验原理及方法氧化铜矿石中铜的主要存在形式为孔雀石(C u2(O H)2C O3)㊁硅孔雀石(主要成分C u S i O3和C u2(O H)2C O3)及蓝铜矿(C u3(C O3)2(O H)2),作为碳酸盐矿物,可与稀硫酸反应生成硫酸铜;还有少量铜以赤铜矿和硫化铜形式存在,赤铜矿和硫化铜无法直接与稀硫酸反应,因此,浸出时添加双氧水,主要作用有两方面:一是促进赤铜矿及硫化铜与稀硫酸反应生成硫酸铜;二是将浸出过程中生成的亚硫酸氧化为硫酸,节约硫酸用量㊂除此之外,还含有氧化铜㊂浸出过程可能发生的反应如下: C u2(O H)2C O3+2H2S O4 2C u S O4+C O2ʏ+3H2O;C u S i O3+H2S O4 C u S O4+S i O2+H2O;C u3(C O3)2(O H)2+3H2S O4 3C u S O4+2C O2ʏ+4H2O;2C u2O+4H2S O4+2H2O2 4C u S O4+6H2O;C u S+2H2S O4+2H2O2 C u S O4+2H2S O3+2H2O;H2S O3+2H2O2 H2S O4+2H2O;C u O+H2S O4 C u S O4+H2O㊂试验方法:浸出反应在烧杯中进行,将矿物磨矿至不同细度加入烧杯中,加入一定量稀硫酸和双氧水,置于恒温水浴锅中,用电动大功率搅拌器搅拌,浸出一定时间后用真空抽滤机固液分离,浸出渣用蒸馏水反复清洗5次,之后置于烘箱中烘干,分析铜品位并计算铜浸出率,计算公式为η=1-m1w1m wˑ100%㊂式中:η 铜浸出率,%;m 氧化铜矿石质量,g; w 氧化铜款式中铜质量分数,%;m1 浸出渣质量,g;w1 浸出渣中铜质量分数,%㊂2试验结果与讨论2.1矿石粒径对铜浸出率的影响在硫酸浓度2m o l/L㊁浸出温度55ħ㊁浸出时间120m i n㊁双氧水添加量100m L/k g㊁搅拌速度150r/m i n㊁液固体积质量比6ʒ1条件下,考察矿石粒径 74μm占比对铜浸出率的影响,试验结果如图2所示㊂图2矿石粒径对铜浸出率的影响由图2看出:矿石颗粒越细,铜浸出率越高,这主要是因为颗粒越细,其比表面积越大,颗粒与浸出液接触概率越大,浸出反应越充分;矿石粒径-74μm占比从80%增大90%时,铜浸出率升幅趋缓,这是由于颗粒过细易导致矿浆黏度增大,固液相扩散阻力增加,同时颗粒越细杂质活度越强,酸耗越大,给后续除杂㊁过滤带来困难㊂磨矿细度决定矿物单体解离度,适宜磨矿细度是获得良好浸出指标的先决条件㊂综合考虑,确定适宜的磨矿细度为矿石粒径-74μm占比为80%㊂2.2硫酸浓度对铜浸出率的影响在矿石粒径-74μm占80%㊁浸出温度55ħ㊁浸出时间120m i n㊁双氧水添加量100m L/k g㊁搅拌速度150r/m i n㊁液固体积质量比6ʒ1条件下,考察硫酸浓度对铜浸出率的影响,试验结果如图3所示㊂㊃564㊃湿法冶金 2023年10月图3 硫酸浓度对铜浸出率的影响由图3看出:随硫酸浓度增大,铜浸出率逐渐升高㊂这是因为硫酸浓度增大,矿石与硫酸接触概率增大,有利于反应进行㊂但硫酸浓度从2.5m o l /L 增至3m o l /L 时,铜浸出率升幅较小,趋于稳定,这是因为矿石表面的铜已与硫酸充分反应生成硫酸铜,而部分被脉石矿物包裹的铜则难以与硫酸发生反应,导致铜浸出率无明显变化㊂综合考虑,确定适宜硫酸浓度为2.5m o l /L ㊂2.3 浸出温度对铜浸出率的影响在矿石粒径-74μm 占比80%㊁硫酸浓度2.5m o l /L ㊁浸出时间120m i n ㊁搅拌速度150r /m i n㊁双氧水添加量100m L /k g ㊁液固体积质量比6ʒ1条件下,考察浸出温度对铜浸出率的影响,试验结果如图4所示㊂图4 浸出温度对铜浸出率的影响由图4看出:随浸出温度升高,铜浸出率显著提高,温度升至60ħ,铜浸出率升幅放缓,趋于稳定㊂这是因为温度升高可使分子间相对运动速率加快,缩短浸出剂扩散至矿物表面的时间,加快浸出反应速率;同时升高温度还能提高矿物在浸出液中的溶解度,显著提高铜浸出率㊂考虑到温度越高,能耗越大,确定适宜浸出温度为60ħ㊂2.4 浸出时间对铜浸出率的影响在矿石粒径-74μm 占比80%㊁硫酸浓度2.5m o l /L ㊁浸出温度60ħ㊁搅拌速度150r /m i n㊁双氧水添加量100m L /k g ㊁液固体积质量比6ʒ1的条件下,考察浸出时间对铜浸出率的影响,试验结果如图5所示㊂图5 浸出时间对铜浸出率的影响由图5看出:随浸出时间延长,铜浸出率显著升高;浸出超过150m i n ,铜浸出率升高幅度变缓,表明浸出时间150m i n 时反应已基本完成㊂综合考虑,确定适宜浸出时间为150m i n㊂2.5 双氧水添加量对铜浸出率的影响在矿石粒径-74μm 占比80%㊁硫酸浓度2.5m o l /L ㊁浸出温度60ħ㊁浸出时间150m i n㊁搅拌速度150r /m i n ㊁液固体积质量比6ʒ1条件下,考察双氧水添加量对铜浸出率的影响,试验结果如图6所示㊂图6 双氧水添加量对铜浸出率的影响由图6看出:未添加双氧水时,铜浸出率较低,仅为83.5%,这是因为铜矿中含有一定量的硫化铜,其在稀硫酸中无法浸出;随双氧水添加量增大,铜浸出率明显上升,这是因为双氧水是一种强氧化剂,可促使硫化铜和赤铜矿与稀硫酸发生㊃664㊃第42卷第5期孙建军,等:用硫酸从氧化铜矿石中浸出铜试验研究反应生成硫酸铜,还能将浸出液中生成的亚硫酸氧化成硫酸,从而节约硫酸用量;双氧水添加量增至100m L /k g 时,铜浸出率达95%左右,继续增加添加量,铜浸出率升幅减缓,表明此时硫化铜和赤铜矿已基本转化为硫酸铜㊂综合考虑,确定适宜双氧水添加量为100m L /k g㊂2.6 搅拌速度对铜浸出率的影响在矿石粒径-74μm 占比80%㊁硫酸浓度2.5m o l /L ㊁浸出温度60ħ㊁浸出时间150m i n㊁双氧水添加量100m L /k g ㊁液固体积质量比6ʒ1条件下,考察搅拌速度对铜浸出率的影响,试验结果如图7所示㊂图7 搅拌速度对铜浸出率的影响由图7看出:随搅拌速度增大,铜浸出率先升高后趋于稳定㊂这是因为随搅拌速度增大,传质速度加快:一方面通过颗粒间碰撞使矿物颗粒表面的矿泥及杂质脱落,以暴露出更多新鲜的矿物表面,另一方面可强化固液相间的扩散作用㊂考虑到搅拌速度过大,会增大能耗,且矿浆会沿杯壁高速转动做周期性的离心运动,易破坏矿浆流动性,因此,确定适宜搅拌速度为100r /m i n ㊂2.7 液固体积质量比对铜浸出率的影响在矿石粒径-74μm 占比80%㊁硫酸浓度2.5m o l /L ㊁浸出温度60ħ㊁浸出时间150m i n㊁双氧水添加量100m L /k g ㊁搅拌速度100r /m i n 条件下,考察液固体积质量比对铜浸出率的影响,试验结果如图8所示㊂可以看出:液固体积质量比从2ʒ1增至6ʒ1时,铜浸出率快速升高,这是因为随液固体积质量比增大,浸出体系黏度下降,固液相间扩散阻力减小,有利于铜的浸出;液固体积质量比从6ʒ1增至10ʒ1时,铜浸出率仅从95.3%增加至96.3%,变化不大,表明大部分可溶性铜矿物已生成硫酸铜㊂综合考虑,确定适宜液固体积质量比为6ʒ1,此时铜浸出率为95.3%㊂图8 液固体积质量比对铜浸出率的影响2.8 综合试验在矿石粒径-74μm 占比80%㊁硫酸浓度2.5m o l /L ㊁浸出温度60ħ㊁浸出时间150m i n ㊁双氧水添加量100m L /k g ㊁搅拌速度100r /m i n ㊁液固体积质量比6ʒ1优化试验条件下,进行3组重复试验;其他条件相同,不加双氧水条件下,进行另外3组重复试验㊂对比结果见表3㊂可以看出:相同浸出条件下,加入双氧水能有效提高铜矿浸出率,使铜平均浸出率从82.4%提高到95.1%㊂表3 添加双氧水与未添加双氧水条件下的铜浸出率对比试验编号铜浸出率/%添加双氧水未添加双氧水195.182.5295.482.9394.881.9平均95.182.43 结论在加入强氧化剂双氧水条件下,用硫酸从含硫化铜矿物的氧化铜矿石中浸出铜是可行的㊂双氧水能促使硫化铜和赤铜矿与稀硫酸反应生成硫酸铜,有效提高铜浸出率㊂在矿石粒径-74μm占比80%㊁硫酸浓度2.5m o l /L ㊁浸出温度60ħ㊁浸出时间150m i n ㊁双氧水添加量100m L /k g ㊁搅拌速度100r /m i n ㊁液固体积质量比6ʒ1最佳工艺条件下,铜平均浸出率为95.1%,添加双氧水后铜浸出率可提高约12.7%㊂㊃764㊃湿法冶金 2023年10月参考文献:[1] 石玉臣,张恩普,张骄,等.刚果(金)某难处理氧化铜钴矿硫酸浸出试验研究[J ].有色金属工程,2021,11(5):45-51.[2] 王成彦,尹飞,王忠,等.低硫高硅低品位铜钴混合精矿的处理[C ]//中国有色金属学会冶金物理化学学术委员会.2008年全国湿法冶金学术会议论文集.北京:科学出版社,2008:60-65.[3] 王瑞祥,曾斌,余攀,等.含多金属复杂金精矿焙烧预处理-提取金㊁银㊁铜研究[J ].稀有金属,2014,38(1):86-92.[4] 高昭伟,曹成超,李耀山,等.高钙型低品位铜矿酸性浸出动力学研究[J ].矿冶工程,2021,41(6):170-173.[5] 孙敬锋,廖璐,李红立,等.某氧化铜矿石的硫酸搅拌浸出试验研究[J ].湿法冶金,2014,33(2):101-103.[6] 何海洋,方建军,董继发,等.氧化铜浸出工艺研究进展[J ].湿法冶金,2022,41(5):377-383.[7] 吴爱祥,王洪江,杨保华,等.溶浸采矿技术的进展与展望[J ].采矿技术,2006(3):39-48.[8] K ÜN K ÜL A ,MUH T A R -K O C A K E R I M M ,Y A P I C I S,e t a l .L e a c h i n g k i n e t i c so fm a l a c h i t e i na m m o n i as o l u t i o n s [J ].I n t e r n a t i o n a l J o u r n a lo f M i n e r a lP r o c e s s i n g ,1994,41(3/4):167-182.[9] B I N G ÖL D ,C A N B A Z OG ㊅L U M.D i s s o l u t i o n k i n e t i c s o fm a l a c h i t e i ns u l p h u r i ca c i d [J ].H y d r o m e t a l l u r g y ,2003,72(1):159-165.[10] B I N G ÖL D ,C A N B A Z O G ㊅L UM ,A Y D O G ㊅A N S .D i s s o l u t i o nk i n e t i c so f m a l a c h i t ei na m m o n i a /a m m o n i u mc a r b o n a t el e a c h i n g [J ].H yd r o me t a l l u r g y,2004,76(1):55-62.[11] L I UZX ,Y I N Z L ,HU H P ,e ta l .L e a c h i n g ki n e t i c so f l o w -g r a d e c o p p e r o r e c o n t a i n i n g c a l c i u m -m a g n e s i u m c a r b o n a t ei n a m m o n i a -a m m o n i u m s u l f a t e s o l u t i o n w i t h p e r s u l f a t e [J ].T r a n s a c t i o n so fN o n f e r r o u s M e t a l sS o c i e t yo fC h i n a ,2012,22(11):2822-2830.[12] 吴爱祥,胡凯建,王贻明,等.含碳酸盐脉石氧化铜矿的酸浸动力学[J ].工程科学学报,2016,38(6):760-766.[13] E KM E K Y A P A R A ,A K T A S E ,K ÜN K ÜL A ,e t a l .I n v e s t i g a t i o no f l e a c h i n g k i n e t i c s o f c o p p e r f r o m m a l a c h i t e o r e i na m m o n i u m n i t r a t es o l u t i o n s [J ].M e t a l l u r g i c a la n d M a t e r i a l sT r a n s a c t i o n s ,2012,43(4):764-772.[14] 纪翠翠.高碱性氧化铜矿石的氨浸[D ].昆明:昆明理工大学,2009.L e a c h i n g o fC o p p e r f r o m O x i d eC o p p e rO r e sU s i n g Su l f u r i cA c i d S U NJ i a n ju n ,Y A N GZ h i l u (X i n j i a n g N o n f e r r o u sM e t a l sR e a s e a c hI n s t i t u d e ,U r u m qi 830000,C h i n a )A b s t r a c t :T h e l e a c h i n g o f c o p p e r f r o mc o p p e r o x i d e o r e s u s i n g su l f u r i c a c i dw a s s t u d i e d .T h e e f f e c t s o f o r e p a r t i c l e s i z e ,s u l f u r c o n c e n t r a t i o n ,l e a c h i n g t e m p e r a t u r e ,l e a c h i n g t i m e ,a d d i t i o no fH 2O 2,a g i t a t i o n s p e e d a n d l i q u i dv o l u m e /s o l i dm a s s r a t i oo nc o p p e r l e a c h i n g r a t ew e r e i n v e s t i ga t e d .T h e r e s u l t s h o w s t h a t t h e l e a c h i n g r a t eo f c o p p e r i s95.1%u n d e r t h ec o n d i t i o n so f t h ec o n t e n to f -74μm o f 80%,s u l f u r c o n c e n t r a t i o no f 2.5m o l /L ,l e a c h i n g t e m p e r a t u r e o f 60ħ,l e a c h i n gt i m e o f 150m i n ,a d d i t i o no f H 2O 2of 100m L /kg ,a g i t a t i o ns p e e do f 100r /m i na n d l i q u i dv o l u m e -s o l i dm a s s r a t i oo f 6ʒ1.O n l y a s m a l l a m o u n t o f c o p p e rm i n e r a l s i n c l u s e db yg a n g u e c a nn o t r e a c t i n th e l e a c hi n g s l a g,a n d t h e r e s t o f t h e c o p p e rm i n e r a l s b a s i c a l l y r e a c t t o f o r mc o p p e r s u l f a t e .A n d t h e l e a c h i n g ef f e c t i sg o o d .K e y wo r d s :c o p p e r o x i d e o r e ;s u l f u r i c a c i d ;l e a c h i n g ;c o p p e r ㊃864㊃。