1.5MW风力发电机组简介

- 格式:ppt

- 大小:4.13 MB

- 文档页数:27

1.5MW 风电机组水冷系统简析摘要:水冷的优点是水的比热系数大,同样体积的水和空气,在同样的温升下,水吸收的热量大,同时柜体采用散热管道铺设方式散热,有利于集中把热量排出塔架,也解决了塔架内部噪声的问题。

1.5MW机组变流器采用水循环冷却方式,这种冷却方式能更好的把变流器内的热量吸收并把它释放出去,使机组的性能大大的提升。

关键词:变流器,循环泵,压力,热量,三通阀。

引言水冷系统用于大功率元器件的散热,其工作的可靠性非常重要。

一旦出现故障停止运行,需散热的大功率元器件将很快烧毁,对生产影响极大,所以水冷系统的选择非常重要的。

1.5MW机组的水冷系统多采用高澜水冷和贺德克水冷,此两种水冷都有它独有的特点。

一、水冷系统功能1、给变流系统散热冷却控制柜由冷却循环系统和测量控制系统两部分组成。

冷却循环系统以高压循环泵为动力源。

循环泵通过管路把冷却液送入变流控制柜中,再把冷却液通过管路抽出,把冷却液送入风机外的空气散热器进行冷热交换,散热后的冷却液再由循环泵送入变流柜中。

这样完成一次冷却循环。

在冷却系统室内管路和室外管路之间设置了一个电动三通阀。

冷却控制柜的测量控制系统根据当前冷却液的温度值自动的调节电动三通阀的阀位,从而有比例的调节循环冷却液进入空气散热器进行热交换的流量,实现精确的温度调节功能。

2、给变流系统强制温度补偿当变流系统的温度低于正常工作温度时,电动三通阀关闭,安装在管路上的电加热器根据控制要求对冷却液进行加热,循环系统通过冷却液的循环流动对变流系统进行强制温度补偿。

二、水冷系统控制介绍1、水冷系统控制点1)、3个风扇电机通过水温进行启停控制。

2)、1个循环泵的启动和停止控制。

3)、1个加热器的启停控制。

4)、1个电动三通阀根据水温自动调节它的开度。

2、水冷系统信息检测点进阀水温,出阀水温,进阀压力,岀阀压力,电动三通阀开限位,电动三通阀关限位。

3、水冷系统工作流程1)、根据变流器以及风机要求,启动或者停止水冷系统。

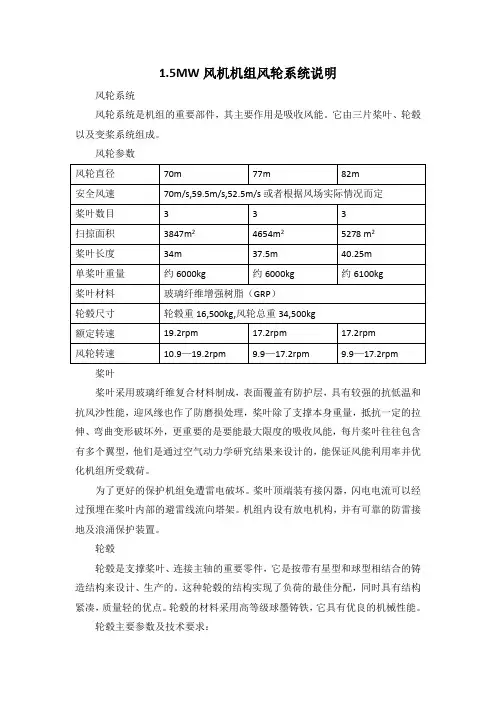

1.5MW风机机组风轮系统说明风轮系统风轮系统是机组的重要部件,其主要作用是吸收风能。

它由三片桨叶、轮毂以及变桨系统组成。

风轮参数桨叶桨叶采用玻璃纤维复合材料制成,表面覆盖有防护层,具有较强的抗低温和抗风沙性能,迎风缘也作了防磨损处理,桨叶除了支撑本身重量,抵抗一定的拉伸、弯曲变形破坏外,更重要的是要能最大限度的吸收风能,每片桨叶往往包含有多个翼型,他们是通过空气动力学研究结果来设计的,能保证风能利用率并优化机组所受载荷。

为了更好的保护机组免遭雷电破坏。

桨叶顶端装有接闪器,闪电电流可以经过预埋在桨叶内部的避雷线流向塔架。

机组内设有放电机构,并有可靠的防雷接地及浪涌保护装置。

轮毂轮毂是支撑桨叶、连接主轴的重要零件,它是按带有星型和球型相结合的铸造结构来设计、生产的。

这种轮毂的结构实现了负荷的最佳分配,同时具有结构紧凑,质量轻的优点。

轮毂的材料采用高等级球墨铸铁,它具有优良的机械性能。

轮毂主要参数及技术要求:材料:QT350-22AL(低温型);QT400-18AL(常温型)涂层:HEMPEL 油漆轮毂采用整体、树脂砂模铸造,加工面饱满,非加工面光滑圆顺。

变桨系统1.5MW风力发电机组为了能合理利用风能资源采用变桨系统,同时能有效控制机组功率,在超过额定风速运行时,若不能进行相应的控制,会导致功率飙升,严重影响风机的损耗,变桨控制系统可以通过变桨的方式使机组功率限制在额定功率附近,且能使机组处于良好的受力状态,减小冲击载荷。

1.5MW风力发电机组的桨叶和轮毂通过变桨回转支撑连接,变桨传动设备及其控制装置集成在轮毂之中,变桨系统中还安装了一套世界先进的自动润滑装置提供变桨轴承的润滑,保证变桨可靠,运行平稳。

变桨的另外一个作用是制动,需要制动时,桨叶完全顺桨,不再产生强大的驱动风轮旋转的气动力,1.5MW风力发电机组采用三片桨叶独立变桨方式运行,即使有两片桨叶变桨机构失效,单个变桨机构也能是机组降低安全转速范围内,变桨系统中还采用了备用电池,即使电网失电,仍能顺利执行变桨动作。

浅析两种1.5MW风力发电机组机械刹车系统目前风电场较为常用的GE1.5S和华锐SL1500两种风电机组的制动系统均为顺桨制动联合高速轴液压驱动机械制动,这两种机型所采用的高速轴液压驱动机械制动装置作为机组的二级制动在功能上基本相同,但在操作原理上截然相反。

文章分析了以上两种机组典型液压刹车系统的结构特征,并对不同工况下的作业过程进行了比较,帮助风电场生产人员在工作中更好地辨识这两种刹车系统,掌握兆瓦级变桨距风机液压刹车系统的工作原理,进而对风电机组的选型和日常运行维护起到一定的指导作用。

标签:气动;液压;主动刹车;被动刹车;弹簧刹车片;刹车盘;电磁阀引言现代兆瓦级变桨距风力发电机的制动广泛采用气动制动联合高速轴机械制动的制动系统,气动制动装置分为叶尖制动装置和叶片顺桨制动装置,机械制动装置采用钳盘式制动装置,具有力矩调整、间隙补偿、随位和退距均等功能,其驱动机构分为电磁驱动机构和液压驱动机构。

风机在正常停机、紧急停机时制动系统会按照预定程序分别投入一二级制动装置,实现对风机的安全制动。

目前,风电场较为常用的两种风力发电机组机型分别是GE1.5S和华锐SL1500,两种机型的制动系统均为顺桨制动联合传动系统中的高速轴液压驱动机械制动。

这两种机型各自采用的高速轴液压驱动机械制动(以下简称液压刹车)系统作为机组的二级制动在功能上基本相同,但在动作原理上截然相反,它们分别由德国BSAK 和BSFI公司生产。

GE1.5S采用的是主动刹车,而华锐SL1500采用的是被动刹车。

文章分别结合其原理图对这两种机型的停机过程进行比较分析。

1 液压刹车的分类定义从刹车的动作原理上分可以将刹车系统分为主动刹车和被动刹车。

主动刹车是指在正常运行时作用在动作缸上的油压为零,弹簧刹车片与刹车盘释放打开,当需要刹车时,作用在动作缸上的油压将达到额定值,弹簧被挤压,刹车片与刹车盘抱死;被动刹车与其相反,即当正常运行时额定的油压将弹簧刹车片与刹车盘分离打开,当需要刹车时,油压泄为零,弹簧刹车片返回与刹车盘抱死。

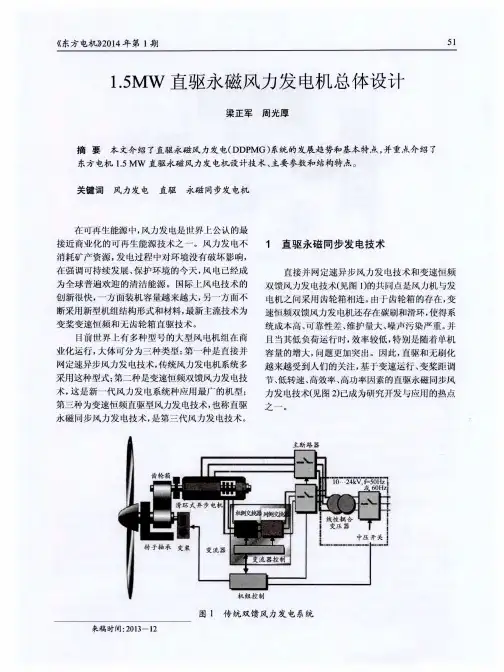

金风/1500机组培训编制:技术部机械室2007.8.8目录1 简介2 技术参数3 结构组成、功能说明4 装配5 吊装1 总体简介金风/1500系列机组采用水平轴、三叶片、上风向、变桨距调节、直接驱动,永磁同步发电机并网的总体设计方案,额定功率为1500kW。

主要机型:金风70/1500、金风77/1500、金风82/1500。

比其它机组具有以下优点:¾由于机械传动系统部件的减少,提高了风力发电机组的可靠性和可利用率;降低了风力发电机组的噪音。

¾永磁发电技术及变速恒频技术的采用提高了风电机组的效率。

¾由于无齿轮箱,大大降低了风电场风力发电机组的运行维护成本。

仅是每三年更换一次齿轮箱润滑油一项,就能节省大量费用。

¾机械传动部件的减少降低了机械损失,提高了整机效率,风机设计结构简单,变流设备、电控设备等易损件都在塔筒底部,维修非常方便。

¾发电机在低转速下运行,损坏机率大大减小。

¾利用变速恒频技术,可以进行无功补偿。

¾由于减少了部件数量,使整机的生产周期大大缩短。

¾全变流技术,提高了电能品质。

¾可以从内部进入轮毂维护变桨系统,提高了人员的安全性。

对比目前国际市场上现有的直接驱动机型,优点:¾发电机效率高,变速范围宽(9rpm-19rpm);¾永磁体外转子,励磁方式结构简单,无励磁损失;减小了传统电励磁的体积,降低了可能发生故障。

¾无碳刷和滑环,减少了维护量,提高了可利用率。

¾变桨系统采用带传动,无需润滑,免维护。

¾变桨系统采用无刷交流电机,电容作为后备电源,寿命长,免维护。

¾变频装置采用经过验证的成熟技术,谐波分量低。

¾机舱结构设计采用了人性化设计方案,尽可能地方便运行人员检查维修,在设计中加入爬升助力机构,使运行人员在维护过程中攀登梯子时变得格外轻松。

1.5兆瓦风力发电机组塔筒及基础设计摘要:风能资源是清洁的可再生资源,风力发电是新能源中技术最成熟、开发条件最具规模和商业化发展前景最好的发电方式之一。

塔筒和基础构成风力发电机组的支撑结构,将风力发电机支撑在60—100m的高空,从而使其获得充足、稳定的风力来发电。

塔筒是风力发电机组的主要承载结构,大型水平轴风力机塔筒多为细长的圆锥状结构。

一个优良的塔筒设计,可以保证整机的动力稳定性,故塔筒的设计不仅要满足其空气动力学上得要求,还要在结构、工艺、成本、使用等方面进行综合分析。

基础设计与基础所处的地质条件密不可分,良好的地质条件可以为基础提供可靠的安全保证,从风机塔筒基础特点的分析可以看出,风机塔筒基础的重要性及复杂性是不言而喻的。

在复杂地质条件下如何确定安全合理的基础方案更是重中之重。

关键词:1.5兆瓦;风力发电机组;塔筒;基础;设计1、我国风机基础设计的发展历程我国风机基础设计总体上可划分为三个阶段,即2003年以前小机组基础的自主设计阶段,2003— 2007年MW机组基础设计的引进和消化阶段,2007年以后MW机组基础的自主设计阶段,在2003年以前,由于当时的鼓励政策力度不大,风电发展缓慢,2002年末累计装机容量仅为46.8万kw,当年新增装机容量仅为6.8万kw,项目规模小、单机容量小,国外风机厂商涉足也较少,风机基础主要由国内业主或厂商委托勘测设计单位完成,设计主要依据建筑类的地基规范。

从2003年开始,由于电力体制改革形成的电力投资主体多元化以及我国开始实施风电特许权项目,尤其是2006年《可再生能源法》生效以后,国外风机开始大规模进入中国,且有单机容量600kw、750kw很快发展到850kw、1.0MW、1.2MW、1.5MW 和2.0MW,国外厂商对风机基础设计也非常重视,鉴于国内在MW风机基础设计方面的经验又不够丰富,不少情况下基础设计都是按照厂商提供的标准图、国内设计院根据风电场地质勘测资料和国内建筑材料的具体情况进行设计调整、厂商对国内设计院的设计调整成果进行复核确认模式。

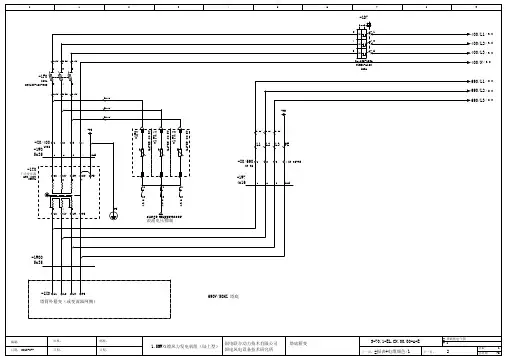

1.5MW双馈风力发电机电气原理图1.5MW双馈风力发电机电气原理图1:引言本文档旨在介绍和解释1.5MW双馈风力发电机电气原理图的各个部分和相关原理。

此电气原理图用于1.5MW双馈风力发电机的设计和操作。

通过详细说明各个部分的功能和相互连接关系,以及相应的电气原理,读者可以更好地理解该发电机的电气工作原理。

2:总体结构2.1 发电机控制柜2.2 发电机定子2.3 发电机转子2.4 变频器2.5 输电线路3:发电机控制柜发电机控制柜是1.5MW双馈风力发电机的中枢控制部件,它负责整个系统的运行和监控。

控制柜内包含了各种控制单元和传感器,用于感知风力发电机的工作状态,并对其进行控制。

3.1 控制单元控制单元是发电机控制柜的核心部件,它根据输入的传感器信号和预设的控制策略,计算并相应的控制信号,驱动发电机的运行。

控制单元具有高性能的运算能力和稳定的控制算法,保证发电机的安全和稳定运行。

3.2 传感器传感器用于感知风力发电机的各种工作参数,如温度、电流、电压等。

传感器向控制单元提供实时的参数反馈,以便控制单元能够根据当前的工作状态进行相应的调节和控制。

4:发电机定子发电机定子是风力发电机的静态部分,其中包含了定子线圈和磁铁。

4.1 定子线圈定子线圈是发电机定子的主要组成部分,它由多根绕组组成。

当风力发电机转子旋转时,定子线圈中的线圈会受到磁场的影响,进而产生感应电动势。

4.2 磁铁磁铁是发电机定子上的磁化器件,它通过磁化产生磁场,并通过与转子磁极之间的相互作用,驱动发电机的转子旋转。

5:发电机转子发电机转子是风力发电机的动态部分,其中包含了转子磁铁、蓝色框、转子绕组等组件。

5.1 转子磁铁转子磁铁是发电机转子上的磁化器件,它通过磁化产生磁场,并与定子线圈产生相互作用,从而产生电流。

5.2 蓝色框蓝色框是发电机转子的支撑结构,它起到固定转子磁铁和转子绕组的作用,保证其正常运行。

5.3 转子绕组转子绕组是发电机转子上的线圈,它通过与定子线圈之间的相互作用,将机械能转化为电能,并通过输出端口输出其结果。

1.5MW风机学习资料一、偏航系统偏航系统主要有两个功能,一是使机舱轴线跟踪变化稳定的风向,二是当机舱至塔底引出电缆到达设定的扭缆角度后自动进行解缆,结构图如下所示:➢结构原理介绍:偏航系统是由偏航轴承和四台偏航电机驱动的齿轮传动机构组成的。

偏航轴承为内摩擦的滑动轴承系统,为内齿圈设计。

四台偏航驱动对称布置,由电机驱动小齿轮带动整个机舱沿偏航轴承转动,实现机舱的偏航。

当风向与机舱轴线偏离一个角度时(风小时为±8°,风大时为±15°),控制系统经过一段时间的确认后,会控制偏航电机将机舱轴线调整到与风向一致的方位,实现机舱对风。

➢运行状态介绍:当偏航电机带动偏航轴承偏航时,偏航液压刹车系统处于半释放状态,从而设置足够大的阻尼,偏航时使机舱保持足够的稳定性。

当偏航电机停止时,偏航液压系统处于刹车状态,将机舱固定到相应的位置上。

当机舱偏航到某一角度,由机舱引入到塔底的发电机电缆将处于缠绕的状态,这时风力发电机组会进行解缆处理(偏航系统按缠绕的反方向偏航),使电缆解除缠绕的状态。

由于解缆时希望能够快速偏航,这时偏航液压系统刹车处于完全释放状态。

➢控制原理:在不同的风速条件下,偏航的动作方式不同,分为高风速偏航和低风速偏航。

高风速下自动偏航:60秒平均风速大于等于9 m/s,触发偏航程序的条件如下:•偏航对风60秒平均偏差大于8°,延时210s,风机偏航。

•偏航对风60秒平均偏差大于15°,延时20s,风机偏航。

低风速下自动偏航:60秒平均风速小于9 m/s,触发偏航程序的条件如下:•偏航对风60秒平均偏差大于10°,延时250s,风机偏航。

•偏航对风60秒平均偏差大于18°,延时25s,风机偏航。

➢禁止偏航的条件:在下列情况下,不允许自动偏航:•产生偏航故障;•偏航解缆动作;•风机处于维护模式;•30s平均风速<2.5m/s;•紧急停机过程;•发生风向故障;•发生液压故障;自动偏航不影响风机的当前状态。

1.5MW风力发电机培训稿培训稿一、发电机主要参数1、型号:dfwg1500/4skyfkk1500/4双馈异步发电机。

2、额定功率:1550kw(定子为1320kw、转子为230kw)。

3.额定电压:690V。

4.定子额定电流:1105a,转子:386a5,额定转矩:8.47knm 6。

最大扭矩:14.2knm7、额定转速:1750r/min、转速范围:1000~2021r/min、最高转速:2050r/min、转向:从轴伸端看国电的为逆时针转动、东汽、华创的为顺时,不能反转。

8、接线方式:y9、极数:410.绝缘等级:H11,防护等级:IP54(集电环:IP23)12,冷却方式:空对空冷却13,安装方式:IMB3(水平安装)II。

结构上面:冷却器。

下面:底座(定子):铁芯、线圈、接线盒——定子、转子、辅助设备、涡流风扇、风道、刷架等。

转子:转轴、铁芯、线圈、风扇、滑环、编码器等。

自动润滑泵(国电没)避雷器(国电没)三、轴承skf6330m/c3hvl2071(深沟球轴承)2071绝缘1。

补充油脂。

a、牌号:mobilithshc100(国电、明阳等),壳牌(东汽、三一等)油脂不可以变黑,不能变硬,不能被污染。

b、周期:运行1000小时。

(装有自动润滑泵的为3000小时、200g)c、油量:前后各120克。

d、后润滑脂喷嘴不得脱落。

如果它落在滑环上,会使进料环发出乌鸦声,所以一定要把它取出来以拆除碳粉收集盒软连接,手伸入此囗把油嘴弄出)。

f、最好以非常低的速度加注(松开制动器,让叶片驱动发电机缓慢旋转)。

注:轴承温度可能在添加润滑脂后立即升高,但在运行数小时后会下降。

2、故障的判断。

轴承损伤时一般有如下征兆:a、温度升高。

b、振动大。

c、有异响(轴承异响样本要反复听,直到能清晰的分辨出为止),发电机在空载、低速、刚带负载运行时,轴承可能有异响,但加负载运行一段时间、速度提高到一定程度后,异响消失,此情况是由于轴承运行温度升高,轴承油膜建立,滚珠润滑不均匀所产生的,属于正常现象,不影响电机使用。