静电纺丝 - 东华大学精品课程网站

- 格式:pdf

- 大小:428.43 KB

- 文档页数:8

静电纺丝的基本原理

静电纺丝是利用静电吸附的原理,使溶液中的带电粒子在电场作用下产生定向运动,从而制备纳米纤维材料。

这种技术可以在任意时间、任意空间、任何溶剂中进行。

目前,国内外研究主要集中在聚合物溶液和聚合物纳米纤维膜的制备。

静电纺丝原理

静电纺丝法是一种高效、经济的新型纳米材料制备方法。

目前,国内外在该领域的研究主要集中在以下几个方面:一是静电纺丝装置和工艺的研究,包括喷头、喷丝头、电极、接收装置等;二是不同材料的静电纺丝技术;三是静电纺纳米纤维膜的应用研究,包括纳米纤维膜作为锂电池隔膜和过滤材料等;四是静电纺丝设备与纳米纤维膜的表征方法研究。

静电纺纤维膜制备

1.聚合物溶液

目前,聚合物纳米纤维膜主要有两大类:一类是有机高分子聚合物(如聚苯乙烯、聚丙烯酸、聚乙烯醇等),另一类是无机

高分子聚合物(如氧化锌、氧化锆、氧化钛等)。

—— 1 —1 —。

PPDO纳米纤维膜的静电纺丝制备及其降解性能

高原;付少举;张佩华

【期刊名称】《东华大学学报:自然科学版》

【年(卷),期】2022(48)4

【摘要】采用静电纺丝法制备聚对二氧环己酮(poly(para-dioxanone),PPDO)纳米纤维膜,借助台式电子显微镜、傅里叶变换红外光谱仪、X射线衍射仪及多功能生物纺织品强力仪,对降解不同星期的PPDO纳米纤维膜的性能进行探究。

结果表明:PPDO纳米纤维膜在降解6星期后,其表面溶蚀严重,纳米纤维产生黏结,质量损失率达到15.56%,断裂应力保持率为51.97%,断裂伸长率由96.05%降至69.09%,仍保持较好的力学性能;在整个降解过程中,降解液的pH值由7.41降至

7.27,PPDO纳米纤维膜的结晶结构未发生变化,结晶度由51.75%提升至64.80%。

【总页数】6页(P8-12)

【作者】高原;付少举;张佩华

【作者单位】东华大学纺织面料技术教育部重点实验室;东华大学纺织学院

【正文语种】中文

【中图分类】TS101.4

【相关文献】

1.静电纺丝制备TiO2/CA复合纳米纤维及r其光催化降解染料性能

2.静电纺丝法制备纳米二氧化钛纤维及其光降解有机物的性能研究

3.静电纺丝制备g-C3N4/C

纳米纤维及其可见光降解性能4.静电纺丝制备Ag/ZnO复合纳米纤维及其光催化降解甲基橙的性能研究5.基于静电纺丝法制备PPDO纳米纤维膜的影响参数

因版权原因,仅展示原文概要,查看原文内容请购买。

静电纺丝技术静电纺丝技术是利用高压静电作用使聚合物溶液或熔体带电并发生形变,在喷头末端处形成悬垂的锥状液滴,当液滴表面静电斥力大于其表面张力时,液滴表面就会喷射出高速飞行的射流,并在较短的时间内经电场力拉伸、溶剂挥发、聚合物固化形成纤维。

所获得的静电纺纤维直径小、比表面积大,同时纤维膜还具有孔径小、孔隙率高、孔道连通性好等优势,在过滤、传感、医疗卫生以及自清洁等领域具有广泛的应用。

1静电纺丝的起源与发展静电纺丝起源于200多年前人们对静电雾化过程的研究。

1745年,Bose通过对毛细管末端的水表面施加高电势,发现其表面将会有微细射流喷出,从而形成高度分散的气溶胶,并得出该现象是由液体表面的机械压力与电场力失衡所引起的。

1882年,Rayleigh指出当带电液滴表面的电荷斥力超过其表面张力时,就会在其表面形成微小的射流,并对该现象进行理论分析总结,得到射流形成的临界条件。

1902年,Cooley与Morton申请了第一个利用电荷对不同挥发性液体进行分散的专利。

随后Zeleny研究了毛细管端口处液体在高压静电作用下的分裂现象,通过观察总结出几种不同的射流形成模型,认为当液滴内压力与外界施加压力相等时,液滴将处于不稳定状态。

基于上述的基础研究,1929年,Hagiwara公开了一种以人造蚕丝胶体溶液为原料,通过高压静电制备人造蚕丝的专利。

1934年,Formhals设计了一种利用静电斥力来生产聚合物纤维的装置并申请了专利,该专利首次详细介绍了聚合物在高压电场作用下形成射流的原因,这被认为是静电纺丝技术制备纤维的开端。

从此,静电纺丝技术成为了一种制备超细纤维的有效可行方法。

1966年,Simons发明了一种生产静电纺纤维的装置,获得了具有不同堆积形态的纤维膜。

20世纪60年代,Taylor在研究电场力诱导液滴分裂的过程中发现,随着电压升高,带电液体会在毛细管末端逐渐形成一个半球形状的悬垂液滴,当液滴表面电荷斥力与聚合物溶液表面张力达到平衡时,带电液滴会变成圆锥形;当电荷斥力超过表面张力时,就会从圆锥形聚合物液滴表面喷射出液体射流。

静电纺丝技术的研究及应用常会;范文娟【摘要】The basic principle of electrospinning,equipments of electrospinning,and parameters influenced the fiber formation and fiber morphology were introduced.The application of the electrospun nanofibers in many fields of filtration material,biomedical engineering,electrology and photology and catalyst carrier material was introduced.Finally,the development of the electrospinning was prospected as well.%介绍了静电纺丝的装置、静电纺丝基本原理及影响纤维成形与纤维形貌的各种因素,同时叙述了静电纺丝在过滤材料、生物医学工程、电学和光学、催化剂载体材料方面的应用。

最后对静电纺丝发展方向进行了展望。

【期刊名称】《广州化工》【年(卷),期】2011(039)021【总页数】3页(P12-14)【关键词】静电纺丝;纳米纤维;应用【作者】常会;范文娟【作者单位】攀枝花学院生物与化学工程系,四川攀枝花617000;攀枝花学院生物与化学工程系,四川攀枝花617000【正文语种】中文【中图分类】TQ342.83静电纺丝又称电纺技术,是聚合物流体或熔体在高压电场作用下从喷嘴进行喷射拉伸而获得固体纳米级纤维的纺丝方法。

最早可以追溯到1974年,Bose所发现在流体液滴上施加高压电场所产生的电喷雾技术[1]。

直到1934 年,由Formhals[2]发明了一种用静电推力使丙酮作溶剂的醋酸纤维素溶液产生聚合物细丝的设备,并且申请了专利,此后较多研究者对静电纺丝进行了研究。

静电纺丝原理及研究进展摘要纳米纤维具有直径小、比表面积大以及易于实现表面功能化的优点,受到广泛的关注。

在众多制备纳米纤维的方法中,静电纺丝是一种高效的技术,越来越引起人们的关注。

简述了国内外静电纺丝的研究现状;介绍了静电纺丝的制备原理、静电纺丝装置的改进、影响纤维成形的主要工艺参数及纤维形态;叙述了静电纺丝纳米纤维在过滤材料、生物医学和传感器等方面的应用;展望了静电纺丝的发展方向。

关键词:静电纺丝;发展;原理;应用1 国内外研究现状美国的有关静电纺丝的文献占了全世界的一半以上,总体看来国外的静电纺丝技术较国内的系统和完善。

国外对静电纺丝的研究主要集中在以下几个方面:(1)研究多种合成聚合物和天然聚合物的静电纺丝工艺,分析影响纺丝的因素及其纤维表征。

(2)研究电压、喷丝口与接收屏之间的距离、纺丝液的浓度和流量等静电纺丝工艺参数对静电纺纤维的直径及表面形态的影响,分析纺丝工艺的规律,以建立各工艺参数关系的理论模型。

(3)静电纺丝所得制品在生物领域中的应用研究(4)静电纺丝装置和方法上的创新,是近来静电纺丝研究中的一个热点。

与国外相比,国内的研究大约从2002年开始,东华大学研究了静电纺丝的工艺参数对聚丙烯腈纤维直径的影响[8],同济大学进行了导电聚合物纳米纤维静电纺丝工艺的研究[9],北京化工大学用静电纺丝法制得聚乳酸纳米纤维无纺毡[10],中国科学院用静电纺丝法制得了纳米级聚丙烯腈纤维毡[11]。

总之国内的静电纺丝起步较晚,对静电纺丝的研究主要是通过选择适当的聚合物溶液纺制纳米级纤维,目前还着重于工艺参数对纤维形貌和直径的影响及其纤维形貌的分析。

2 静电纺丝基本原理及装置2.1 静电纺丝基本原理一般的静电纺丝装置包括高压电源、溶液储存、喷射和接收装置,相对应可以分为5个过程:流体带电、泰勒锥的形成、射流的细化、射流的不稳定和纤维的接收[12]。

其中最重要的是泰勒锥的形成。

溶液处于储液管中,有外加电极时会在电场作用下形成液滴,没有外加电极作用时,由于重力作用,在溶液与管壁的粘附力、本身的粘度和表面张力的作用下形成悬挂在管口的液滴,在电场力的作用下液滴表面布满了电荷,电荷之间的库仑斥力与液滴表面张力相反,当电场强度增大时,液滴表面的电荷密度增大,库仑斥力大于表面张力,液滴曲率发生变化被拉长成锥形,锥角为49. 3b,这一带电液体称为泰勒锥。

国内外静电纺丝技术的研究进展郝明磊;郭建生【摘要】静电纺丝技术是目前为止获取纳米纤维最简单有效的方法之一,但产量低一直是限制其大规模运用的瓶颈。

近几年世界上出现了大量与此相关的研究,比如通过设计多针头静电纺和无针头静电纺装置,在一定程度上提高了静电纺丝的产率,但仍有很多问题亟待解决。

本文主要介绍了静电纺丝技术的发展进程及面临的问题。

%Electrospinning is the one of the simplest and effective methods for producing nanofibers at present. However, low production capacity has been the bottleneck for its large-scale application. Over the past few years, there have been lots of relevant researches on electrospinning, and many researchers designed multi-needle device and single-needle device to improve its productivity, but there are still many problems to be resolved. This article discussed the research progress and esisting problems of electrospinning technology in detail.【期刊名称】《纺织导报》【年(卷),期】2013(000)001【总页数】3页(P58-60)【关键词】静电纺丝;纳米纤维;技术进展【作者】郝明磊;郭建生【作者单位】东华大学纺织学院;东华大学纺织学院【正文语种】中文【中图分类】TQ340.65纳米纤维严格意义上是指纤维直径小于100 nm的超微细纤维。

静电纺丝1原理静电纺丝是一种特殊的纤维制造工艺,聚合物溶液或熔体在强电场中进行喷射纺丝。

在电场作用下,针头处的液滴会由球形变为圆锥形(即“泰勒锥”),并从圆锥尖端延展得到纤维细丝。

这种方式可以生产出纳米级直径的聚合物细丝。

2静电纺丝影响因素1,聚合物的分子量,分子量分布和分子结构(分支,线性等)2,溶液性质(浓度,粘度,电导率,表面张力,液体流量等)3,电动势大小4,毛细管和收集屏幕之间的距离5,环境参数(温度,湿度和室内空气流速)6,收集装置的运动规律7,喷丝口针头形状3静电纺丝技术的发展静电纺丝技术的起源“静电纺丝”一词来源于“electrospinning”或更早一些的“electrostatic spinning”,国内一般简称为“静电纺”、“电纺”等。

1934年,Formalas发明了用静电力制备聚合物纤维的实验装置并申请了专利,其专利公布了聚合物溶液如何在电极间形成射流,这是首次详细描述利用高压静电来制备纤维装置的专利,被公认为是静电纺丝技术制备纤维的开端。

但是,从科学基础来看,这一发明可视为静电雾化或电喷的一种特例,其概念可以追溯到1745年。

静电雾化与静电纺丝的最大区别在于二者采用的工作介质不同,静电雾化采用的是低粘度的牛顿流体,而静电纺丝采用的是较高粘度的非牛顿流体。

这样,静电雾化技术的研究也为静电纺丝体系提供了一定的理论依据和基础。

对静电纺丝过程的深入研究涉及到静电学、电流体力学、流变学、空气动力学等领域。

20世纪30年代到80年代期间,静电纺丝技术发展较为缓慢,科研人员大多集中在静电纺丝装置的研究上,发布了一系列的专利,但是尚未引起广泛的关注。

进入90年代,美国阿克隆大学Reneker研究小组对静电纺丝工艺和应用展开了深入和广泛的研究。

特别是近年来,随着纳米技术的发展,静电纺丝技术获得了快速发展,世界各国的科研界和工业界都对此技术表现出了极大的兴趣。

此段时期,静电纺丝技术的发展大致经历了四个阶段:第一阶段主要研究不同聚合物的可纺性和纺丝过程中工艺参数对纤维直径及性能的影响以及工艺参数的优化等;第二阶段主要研究静电纺纳米纤维成分的多样化及结构的精细调控;第三个阶段主要研究静电纺纤维在能源、环境、生物医学、光电等领域的应用;第四阶段主要研究静电纺纤维的批量化制造问题。

静电纺丝制备阿昔洛韦载药超细纤维垫张晓飞;余灯广;朱思君;申夏夏;Chris Branford White;朱利民【期刊名称】《纺织学报》【年(卷),期】2009(030)004【摘要】采用高压静电纺丝技术制备载有阿昔洛韦的聚丙烯腈(PAN)超细纤维垫并对其进行表征.扫描电子显微镜观察结果表明,随着载药量增加,纤维直径呈增大趋势,当阿昔洛韦与PAN的质量比为20:100时,纤维中有少量药物颗粒析出;红外扫描结果表明阿昔洛韦与PAN之间具有较好的相容性;体外溶出试验结果表明,载药纤维垫有明显的初期突释现象,随着载药量增加,初期突释更加明显,而药物释放度相应提高.不同载药量的纤维垫均能控制药物通过扩散机制缓慢释放60%以上的药物.静电纺丝载药纤维垫可为制备新型透皮给药系统或皮肤局部给药系统的研究开发提供新策略.【总页数】6页(P1-5,9)【作者】张晓飞;余灯广;朱思君;申夏夏;Chris Branford White;朱利民【作者单位】东华大学化学化工与生物工程学院,上海,201620;东华大学化学化工与生物工程学院,上海,201620;东华大学化学化工与生物工程学院,上海,201620;东华大学化学化工与生物工程学院,上海,201620;伦敦都市大学卫生研究与政策研究所,伦敦,N7 8DB,UK;东华大学化学化工与生物工程学院,上海,201620【正文语种】中文【中图分类】TQ340.1【相关文献】1.静电纺丝法制备醋酸丁酸纤维素超细纤维 [J], 郭丹丹;刘好花;崔莉;刘芬;叶正涛2.静电纺丝法制备醋酸丁酸纤维素超细纤维 [J], 郭丹丹;刘好花;崔莉;刘芬;叶正涛3.静电纺丝制备竹纤维素/PAN超细纤维的工艺技术与过滤实验 [J], 马传顺4.静电纺丝制备多孔醋酸纤维素超细纤维 [J], 王江南;刘海清5.静电纺丝制备竹纤维素/PAN超细纤维及应用 [J], 赵小龙;刘太奇因版权原因,仅展示原文概要,查看原文内容请购买。

静电纺丝

1 实验简介:

静电纺丝法是聚合物溶液或熔体借助静电力作用进行喷射拉伸而获得纤维的一种方法。

该方法涉及到高分子科学,应用物理学、流体力学、电工学、机械工程、化学工程、材料工程和流变学。

通过这种方法能够制备超细纤维,其纤维直径在微米和纳米之间,比传统纺织纤维的直径范围要小1~2个数量级。

这种小直径提供大比表面积,其范围在10 m2/g(当直径约为500nm时)~1000 m2/g(当直径约为50nm时)。

这种超细纤维在过滤,防护织物和生物医药领域都有广阔的应用。

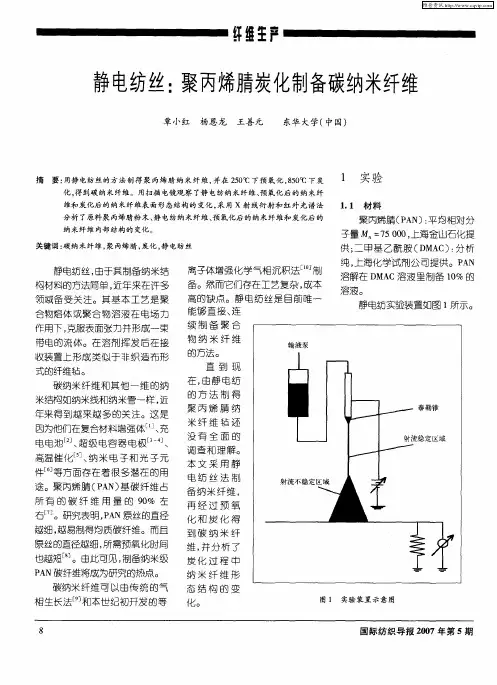

图1

2 实验目的:

了解静电纺丝原理及设备的基本特点。

了解影响静电纺丝的各种影响因素。

通过对纺丝原液的控制制备出具有不同形态的静电纺纤维。

3 原理

20~100μm。

(如图2)

图3 不同曝光时间电纺射流图像

左图:快门速度20ms;右图:快门速度为1.0ms。

在产生了射流以后,射流路径在某一距离为直线。

然后,在直线段下端产生静电,与空气阻力所引起的弯曲不稳定。

这种弯曲允许射流在空间较小的区域内有较大的拉伸。

在肉眼观察下或较慢快门的照片中,不稳定区域类似于射流从不稳定起始处的分裂喷射。

然而在快门速度为1.0ms的照片中可以发现,射流并不是分裂,而是在进行螺旋运动。

分裂现象只是由于射流快速飞行而产生的错觉。

但是,在针对某些材料的实验中,也可以观察到射流的分裂和散布现象。

静电力使射流伸长数千倍甚至数百万倍,于是射流变得非常细。

在整个过程中,溶剂挥发或熔体固化,最终所得的连续纳米纤维收集在接地的金属板、卷绕转鼓或其它种类的收集器上。

静电纺丝的影响因素

现在采用的多为溶液静电纺,其纺丝过程中的影响因素有:纺丝原液浓度,静电场强度,喷丝头直径,纺丝原液特性(如:粘度、表面张力、电导率,饱和蒸汽压等),接收距离,挤出速度,纺丝环境的温度、湿度等。

这些因素将会影响所纺纤维的直径,直径分布,纤维形态(串珠结构),结晶度,以及纤维毡的孔隙率,机械强度等性能。

在这些影响因素中纺丝原液性质和静电场强度是最主要的影响因素。

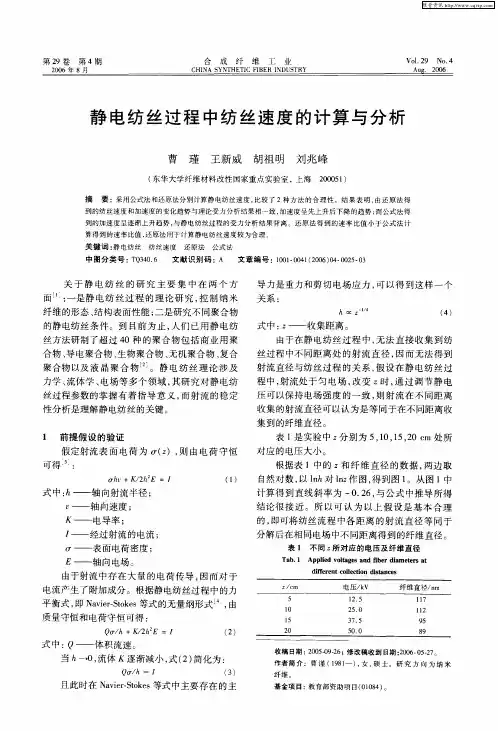

表1 静电纺丝的影响因素

接收距离(cm)

电压(kv)

流量(ml/h)浓度(wt%)

图4静电纺参数对纤维直径影响示意图

在现有的研究中发现,以高分子溶液作为静电纺丝原液,则高分子溶液的浓度是最重要,最直观,而且作用最明现的影响参数。

但是这一参数后面实际隐藏了众多的静电纺丝原液的材料参数,如:粘度,表面张力,电导率等。

浓度对纤维直径的影响:纤维直径随纺丝溶液浓度的增加而呈上升趋势,这是因为聚合物的浓度越高,粘度越大,表面张力也越小,则

由Taylor锥拉出的溶液射流就越粗,且鞭动区域变短,所以在其它条件

不变的情况下所得的纤维越粗。

Baumgarten采用聚丙烯/DMF溶液的静电

纺丝,发现有下列经验关系:d∝η0.5

浓度对纤维形态的影响:若聚合物溶液浓度过低,液体的表面张力增大,使射流倾向形成串珠。

当低到超过一定浓度,则纺丝溶液的流

变性太差,粘度太低,可纺性降低,使射流在电场力下被拉断,结果只

形成液滴而不是纤维。

由于在纺丝过程中是溶剂的挥发过程,浓度过低

还会使所得纤维因未完全固化而发生粘联,得不到单独的纤维。

静电场强度

各种体系静电纺都有一临界值,即当电压低于某一值时,出现滴落不稳定,不能正常纺丝。

只有高于该值才可进行纺丝。

静电压对纤维直径的影响:随着电压增大,高分子电纺液有更大的电荷密度,因而有更大的静电斥力,同时高电压带来更大的加速度,

从而使射流获得更大的拉伸力,最终所的的纤维直径也就越细。

几乎所

有的研究都支持这一结论。

静电压对纺丝纺丝稳定性的影响:电压升高会引起纺丝不稳定的增大,从而得不到均匀纤维。

4 实验仪器:

1 直流高压静电发生器

1、输入电压: AC220V/50Hz

2、输出直流电压:0~80KV (现货为负极性,正极性要订货)

3、输出最大电流:200微安

4、消耗功率:小于50W

图4 EST703 静电发生器

2 微量注射泵

图5 HARVARD PHD2000 微量注射泵

3 接地接收金属板或转鼓。

5操作步骤

(设备介绍:) 直流高压静电发生器,微量注射泵,转鼓接收器。

(实验准备:) 将配置好的纺丝溶液加入注射器,排出气泡;固定在注射泵上与喷丝头导管连接。

将高压正极夹在喷丝头上,接地线夹在转鼓接收器上。

1、开机

打开微量注射泵电源开关,设置注射器直径,,设置溶液挤出速度,设置溶液挤出体积。

打开转鼓接收器,调节旋扭至所需转速。

在打开直流高压静电发生器前,先确认电压调节旋钮在零位置,打开电源开关,对于负载使用电压在50Kv以下,使用第一档。

负载使用电压在50-80kV

之间,使用第二挡。

(一般使用第一档)。

缓慢旋转电压调节旋钮至所需电压。

打开微量注射泵的进给开关,溶液被缓慢挤出,在喷丝头处产生射流。

注意:纺丝过程中切勿靠近或接触喷丝头。

如果要对喷丝头或与其接触的位置进行处理或操作,必须用绝缘棒接触,或关闭静电发生器后再进行操作。

3、关机

纺丝完毕后,先关闭微量注射泵的进给开关,等不再有射流从喷丝头喷出后,再关闭静电发生器。

关闭静电发生器时,先逆时针旋转调压旋钮至零位,再关电源,然后用接地线对高压输出端放电,放掉残余电量,避免人员受残余电压电击。

最后关闭转鼓接收器电源。

6 测试与表征

1. 纺丝溶液粘度测定,R/S溶液流变仪(TC-502,Brookfield公司,美

国)

2. 纺丝溶液表面张力测定,DCA322型表面张力及接触角测试仪(美国

Thermo公司)

3. 纤维直径及多分散性测定,用扫描电子显微镜(JSM-5600LV型,

Nikon,日本)观察其形态,每个样品取不少于100根纤维的直径进行

测量,根据所得数据计算纤维直径的平均值d。

4. 静电纺纤维结晶性能表征

5. 静电纺纤维毡润湿性能表征

7 实验思考

1.什么是静电纺丝?静电纺丝的驱动力是什么?

2.静电纺丝的影响因素有哪些?

3.纺丝原液浓度对静电纺纤维有哪些影响?

4.电压的强度对静电纺纤维的直径有哪些影响?

5.静电纺过程中,射流是如何飞行并被拉伸成纤的?

6.结合实验结果讨论导致静电纺纤维形态的影响因素。

7.根据实验结果讨论静电纺纤维毡润湿性能与溶液膜的润湿性能的

差异,并对其提出合理解释。