1号连铸机二冷配水工艺优化

- 格式:pdf

- 大小:202.60 KB

- 文档页数:4

《特厚矩形坯连铸机二冷配水工艺的研究》篇一一、引言随着钢铁工业的快速发展,特厚矩形坯连铸机作为钢铁生产中的重要设备,其生产效率和产品质量直接影响到整个钢铁企业的经济效益。

二冷配水工艺作为连铸机的重要环节,对于提高铸坯质量、减少废品率具有关键作用。

本文将重点研究特厚矩形坯连铸机的二冷配水工艺,旨在通过深入研究和优化该工艺,进一步提高铸坯质量和生产效率。

二、特厚矩形坯连铸机概述特厚矩形坯连铸机是钢铁生产中用于生产特厚矩形坯的重要设备。

其工作原理是通过高温熔融的钢水在结晶器中凝固成坯壳,然后经过二次冷却、三次冷却等过程,最终形成所需的特厚矩形坯。

其中,二冷配水工艺是连铸机的重要环节,对铸坯的质量和尺寸精度具有重要影响。

三、二冷配水工艺现状及问题目前,特厚矩形坯连铸机的二冷配水工艺主要采用喷水冷却方式。

然而,在实际生产过程中,存在以下问题:1. 配水不均匀:由于喷嘴布置不合理、水流分布不均等原因,导致铸坯在二冷区冷却不均匀,容易造成铸坯变形、裂纹等质量问题。

2. 配水系统维护困难:喷嘴易堵塞、磨损,导致配水效果下降,影响铸坯质量。

3. 能源浪费:喷水冷却需要消耗大量水资源和电能,存在能源浪费问题。

四、二冷配水工艺优化措施针对上述问题,本文提出以下二冷配水工艺优化措施:1. 优化喷嘴布置:通过优化喷嘴的布局和角度,确保水流在二冷区均匀分布,避免铸坯冷却不均的问题。

2. 引入智能配水系统:通过引入智能控制系统,实现二冷配水的自动调节和优化,提高配水系统的稳定性和可靠性。

3. 优化水质处理:对水质进行优化处理,减少喷嘴堵塞和磨损,延长喷嘴使用寿命,提高配水效果。

4. 节能减排:通过改进冷却水的循环利用,减少水资源和电能的消耗,实现节能减排。

五、结论通过对特厚矩形坯连铸机二冷配水工艺的研究和优化,可以显著提高铸坯的质量和尺寸精度,降低废品率。

同时,优化措施的实施还可以减少能源消耗和环境污染,实现钢铁生产的可持续发展。

《特厚矩形坯连铸机二冷配水工艺的研究》篇一摘要:本文针对特厚矩形坯连铸机二冷配水工艺进行了深入研究。

首先,介绍了连铸机二冷配水工艺的重要性及其在特厚矩形坯连铸中的应用背景。

接着,通过实验和理论分析,探讨了二冷配水工艺的优化措施,包括水流量、水温、喷嘴类型等因素对连铸过程的影响。

最后,总结了研究成果,并提出了未来研究方向。

一、引言特厚矩形坯连铸机是钢铁生产中的重要设备,其生产效率和产品质量直接影响到钢铁企业的经济效益。

二冷配水工艺作为连铸机的重要环节,对铸坯的质量和生产成本具有重要影响。

因此,研究特厚矩形坯连铸机二冷配水工艺,对于提高连铸机的生产效率和产品质量具有重要意义。

二、特厚矩形坯连铸机二冷配水工艺概述二冷配水工艺是指连铸机在浇注过程中,通过喷水装置对铸坯进行二次冷却的工艺。

在特厚矩形坯连铸机中,二冷配水工艺的优化对于防止铸坯裂纹、提高铸坯的表面质量具有重要意义。

二冷配水工艺主要包括水流量控制、水温控制、喷嘴类型选择等方面。

三、二冷配水工艺的优化措施1. 水流量控制水流量是二冷配水工艺的关键参数之一。

流量过大或过小都会对铸坯的质量产生影响。

通过实验和理论分析,我们发现,在特厚矩形坯连铸机中,应根据铸坯的厚度、宽度、浇注速度等因素,合理控制二冷水流量。

同时,应采用多段式的水流量控制方式,根据铸坯的不同部位,调整水流量的大小。

2. 水温控制水温对二冷配水工艺的效果也有重要影响。

水温过高或过低都会导致铸坯表面产生裂纹或产生其他质量问题。

因此,应采用合适的水温控制方式,保证二冷水温度的稳定。

可以通过安装水温调节装置、定期检查冷却水系统等方式,确保水温控制在合适的范围内。

3. 喷嘴类型选择喷嘴类型是影响二冷配水效果的重要因素之一。

不同类型和规格的喷嘴,其喷水效果和覆盖范围也不同。

因此,在选择喷嘴时,应根据铸坯的形状、尺寸、浇注速度等因素,选择合适的喷嘴类型和规格。

同时,应定期对喷嘴进行检查和清洗,保证其正常工作。

R9m方坯连铸二次冷却工艺的优化发布时间:2006年12月7日1 前言山东石横特钢集团有限公司(简称石横特钢)现有R9m四机四流连铸机1台,浇注钢种有:碳素结构钢、合金结构钢、高碳钢、焊条钢等,生产150mm×150mm方坯供高速线材车间,其质量要求严格。

而方坯连铸二次冷却与铸坯质量有密切关系,在生产优钢过程中,由于二次冷却制度不当,出现一些铸坯缺陷:(1)内部裂纹,在二冷区,如果各段冷却不均匀,部分回温太大,或冷却强度大,都会导致内部裂纹。

(2)铸坯菱变(脱方),二冷区铸坯四个面的非对称性冷却,造成某两个面比另外两个面冷却得更快,在冷面产生沿对角线的应力,加重铸坯扭转,产生菱变。

(3)铸坯鼓肚,如二次冷却太弱,铸坯表面温度过高,钢的高温强度较低,在钢水静压力作用下,凝固壳就会发生蠕变而产生鼓肚。

(4)表面裂纹,由于二冷不当,矫直时铸坯表面温度低于900℃,刚好位于“脆性区”,再有AlN、Nb(CN)等质点存在,容易在振痕波谷处产生表面裂纹。

2 二次冷却工艺优化2.1 连铸坯配水基本原则铸坯出结晶器后,随二冷水喷向铸坯,凝固壳厚度加厚,其依据规律为:δ = K(τ)1/2 (1)式中δ——铸坯厚度;K——凝固系数;τ——凝固时间。

由式(1)可知:铸坯厚度δ是随凝固时间τ的平方根而增加,凝固壳厚度达到一定时,坯壳传热成为坯壳增长的限制环节,坯壳厚度越大,传热阻力增加,温差也越大。

因而冷却水量应随铸坯厚度δ的增加而降低,即二冷水量Q与铸坯厚度δ成反比。

所以不同位置的水量Q与(τ)-1/2成正比。

而τ ∝s/v(s为结晶器液面到二冷区某一点的长度,v为拉速),所以:Q ∝(s/v)-1/2 (2)当拉速v一定时,二冷水量Q与结晶器液面到二冷区某一点的长度s的平方根成反比,由此得到结论:二冷配水冷却水量沿铸坯方向从上到下应是逐渐减少的。

2.2 不同钢种二冷水的设定对于不同钢种,因其冷却特性不同,其二冷配水制度应该不同。

济钢1#连铸机二冷水系统存在的问题及改造措施作者:周兵来源:《中国科技博览》2012年第12期[摘要]:在济钢1#连铸机二冷循环水系统中,水质波动较大,油含量较高,造成连铸机喷嘴堵塞现象,影响连续铸钢二冷效果和铸坯质量,通过对当前二冷水系统设备升级改造,增加了A.G.F.球型浅层石英砂过滤器,对供水管路进行化学清洗,及对斜板沉淀池加药方案进行调整,提高了铸机水质,降低了连铸机喷嘴堵塞率,铸坯质量得到明显改善,满足了后续钢坯轧制要求,运行效果良好。

[关键词]:二冷水系统水质喷嘴堵塞化学清洗加药方案中图分类号:S932.9+11 文献标识码:S 文章编号:1009-914X(2012)12- 0176 -01前言:济钢二冷循环水系统,由于水质受硬度、悬浮物、生产工艺衍生物(保护渣)、油、水处理剂等可变因素的影响,水质恶化是必然的,其中油脂污染是危害最大的问题之一,严重影响了铸坯质量。

随着连铸设备和维护技术的升级,不同类型的油脂润滑逐渐增多,给连铸二冷水处理带来了更大困难。

这些油品具有耐高温,亲水性,不易分解的特点,使用常规油处理剂除油效果不理想,造成油脂在系统管壁上附着,在高温作用下与水中钙离子络合反应生成较松软水垢堵塞喷嘴。

无法保证连铸产品质量的稳定,严重时导致生产中断。

对当前冶金行情来说,产品质量是赢取市场的关键因素,对系统改造势在必行。

1 二冷水系统当前存在的问题分析1.1 二冷水系统当前现状济钢炼钢厂1#连铸机连铸二冷水主要对连铸机扇形段进行强制喷淋冷却,同时对夹辊框架、传输辊道等设备进行直接冷却。

一段时间内发现炼钢厂1#连铸机扇形段的二冷水喷嘴的堵塞情况较严重,主要反映出两种情况,其一为水管和喷嘴内部油泥堵塞,其二为外包水垢将喷嘴喷水口包住,喷嘴的喷水口的间隙为2mm。

改造前工艺流程:一次沉淀池(漩流井)→二次沉淀池(斜板)→热水池→上塔泵→冷却塔(降温)→冷水池→二冷水供水泵→自清洗过滤器→三炼钢铸机配水室自清洗过滤器→连铸机用水点.1.2连铸机二冷水系统问题分析1)根据水质和垢样成分化验结果,1#连铸机二冷水系统经加药处理悬浮物控制范围≤20mg/L,油含量≤5mg/L,达到了原设计指标和供水水质控制要求。

《特厚矩形坯连铸机二冷配水工艺的研究》篇一一、引言随着钢铁工业的快速发展,特厚矩形坯连铸机作为钢铁生产中的重要设备,其生产效率和产品质量直接影响到整个钢铁企业的经济效益。

二冷配水工艺作为连铸机的重要环节,对于保证铸坯的质量、防止裂纹和内部缺陷具有重要作用。

因此,本文旨在研究特厚矩形坯连铸机的二冷配水工艺,以提高铸坯的质量和生产效率。

二、特厚矩形坯连铸机概述特厚矩形坯连铸机是一种用于生产大型矩形坯的连铸设备,其结构复杂,生产要求高。

在连铸过程中,二冷配水工艺对于控制铸坯的凝固过程、防止裂纹和内部缺陷具有重要作用。

因此,对二冷配水工艺的研究具有重要意义。

三、二冷配水工艺研究现状目前,国内外对于连铸机二冷配水工艺的研究已经取得了一定的成果。

然而,针对特厚矩形坯连铸机的二冷配水工艺研究尚不够完善。

现有研究中主要关注配水量的控制和配水系统的优化,但对于配水均匀性和配水策略的研究尚不够深入。

因此,本文将重点研究特厚矩形坯连铸机的二冷配水均匀性和配水策略。

四、二冷配水工艺研究方法本文采用理论分析、数值模拟和工业试验相结合的方法,对特厚矩形坯连铸机的二冷配水工艺进行研究。

首先,通过理论分析,研究二冷配水工艺的基本原理和影响因素。

其次,利用数值模拟软件,建立连铸机二冷配水系统的数学模型,分析配水均匀性和配水策略对铸坯质量的影响。

最后,通过工业试验,验证数值模拟结果的正确性,并优化二冷配水工艺。

五、二冷配水均匀性和配水策略研究1. 二冷配水均匀性研究二冷配水均匀性是保证铸坯质量的重要因素。

通过数值模拟和工业试验,研究二冷配水系统的水流分布规律,分析水流速度、流量和方向对配水均匀性的影响。

同时,优化二冷配水系统的结构,提高配水均匀性。

2. 配水策略研究配水策略是控制二冷配水过程的关键。

通过理论分析和数值模拟,研究不同配水策略对铸坯质量的影响。

根据铸坯的凝固过程和裂纹敏感区域,制定合理的配水策略,以提高铸坯的质量和生产效率。

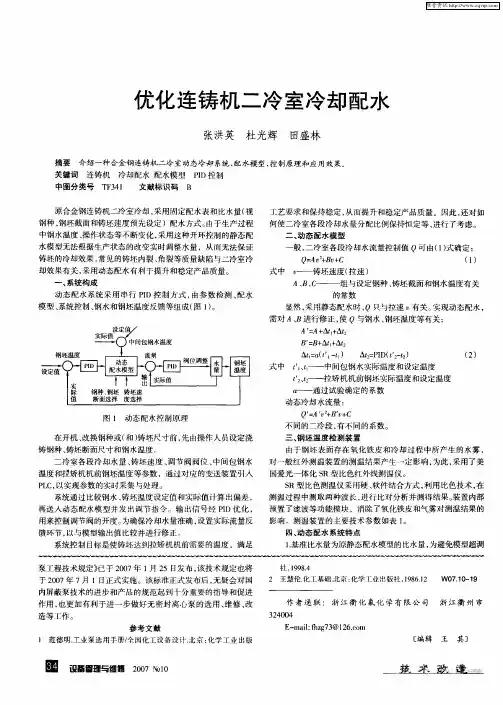

连铸机二次冷却水的比水量控制2008-05-24 21:03冷继元(马鞍山钢铁设计研究院,马鞍山243005)摘要为克服现行连铸二冷水控制模型的缺陷,提出了新的比水量自动配水控制模型,计算机根据生产情况的变化,自动选定配水模型以控制水表,该模型还考虑了各段喷嘴的有效性。

关键词连铸二冷水比水量控制模型在开发太钢MII型连铸过程中,分析所采用的各种控制模型,都存在许多不足之处。

在分析了线形公式模型和配水表模型缺陷后,提出了新颖的比水量控制自动配水模型。

在这种模型的编制中考虑了喷嘴特性和管路特性,按浇钢量和给定比水量控制二冷水量;计算机可以在给定条件下,自选选定配水模式和自动生成控制水表;当生产中拉速发生变化时,可按浇钢量变化、喷嘴雾化特性,计算机自行调节各段水量,从而保证了比水量和稳定和铸坯质量的均一性。

1 方坯连铸二次冷却控制现状最初的模型是建立水量q与拉速Vc的一次简单函数关系,即:q=K×Vc系数K是一个同浇铸断面和比水量有关的函数。

总水量确定后,经验确定各冷却段的水量分配比例,各段互不影响,在系统调节上各单元往往单独设定。

采用这种模式时,公式建立比较方便,但由于各段比例是固定不变的,在拉速变化较大时,靠近拉矫机的区间,比例往往较低。

当拉速减小时,实际的喷水量过,喷嘴严重雾化不良,甚至形成涓涓细流和水滴,引起局部过冷黑印,有时导致局部表面裂纹。

加上其它原因,这种模型在生产中正常使用的不多,而改为在智能仪表上手动调整。

为加强使用的适用性,一些连铸机将配水模型改为表格形式,拉速与水量关系的表格存储于计算机中。

这种表格的特点是建立各段喷水量与拉速的关系。

在编制水表时,可以将热力学边界条件的变化考虑在内,可考虑比水量与拉速的关系,编制难度比较大。

在现场使用中,一旦要调整水表,往往是按经验进行简单计算分配,仍然是各冷却段水量互不关联,往往某一冷却段的关闭或投入,对总比水量影响很大。

2 开发的二冷模型的目标及特点按目前二冷传热和凝固计算的现状,完全建立理论计算模型尚存在较大的困难,而且一旦模型建立,因生产条件的变化,调整也很困难。

世界钢铁2012年第6期酒钢小方坯连铸机的动态二冷配水优化梁维盛1,肖建平2,罗斌2(1.镭目公司北京研究所,北京100080;2.阳春新钢铁有限责任公司,广东阳春529600)摘要:介绍了酒钢方坯连铸机动态二冷配水系统的改造经验。

酒钢普碳钢方坯一号机经过改造以后,拉速由原来的2.4m/min提升到3m/min,但是铸坯的表面以及内部缺陷表现比较严重。

对表面以及内部质量缺陷的原因进行了总结分析,重新修改了动态二冷控制模型,并对二冷配水参数进行了优化和调整,使铸坯质量明显提高。

关键词:二次冷却;比水量;动态配水doi:10.3969/j.issn.1672-9587.2012.06.005Optimizing the dynamic secondary cooling systemof the billet CCM at JISCOLIANG Weisheng1,XIAO Jianping2,LUO Bin2(1.Beijing Research Institute,RAMON Science&Technology Co.,Ltd.,Beijing100080,China;2.Yangchun New Steel Co.,Ltd.,Yangchun529600,Guangdong,China)Abstract:This paper mainly introduces the revamping project of dynamic secondary cooling system of the billet CCM(continuous casting machine)at JISCO.After revamping,the casting speed of No.1billet CCM of JISCO is increased from2.4m/min to3m/min.However,the casting billets have severe internal and surface defects.After analyzing and summarizing the causes of the surface and internal defects systematically,we modify their original dynamic secondary cooling control model.At the same time,the parameters of the secondary cooling system are optimized and adjusted.Finally the billet quality is improved significantly.Key words:secondary cooling;specific water flow;dynamic secondary water cooling0前言连铸二冷技术对连铸生产过程顺行、产品质量和生产效率均有重要影响。

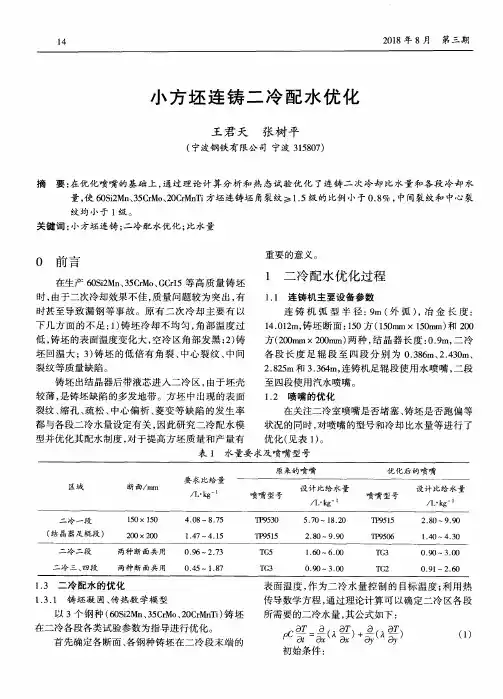

连铸方坯二冷冷却的优化及改进摘要:本文介绍了新疆伊犁钢铁有限责任公司炼钢厂小方坯连铸优化二次冷却制度过程,并根据实践结果对二冷配水量控制等方面进行了分析,并对二次冷却配水参数进行了优化以及调整,使铸坯质量得到明显提高。

关键词:二次冷却的重要性;存在问题;优化过程1.前言连铸机的二次冷却系统起着对铸坯进行连续冷却,使其逐渐完全凝固的作用。

在连铸生产中,二次冷却系统对铸坯的表面质量、坯壳厚度均匀形成、矫直效果等都有至关重要的影响,因此连铸二冷技术对连铸生产过程顺行、产品质量和生产效率均有重要影响。

随着连铸技术的高速发展,以及市场对铸坯质量要求的不断提高,尤其是对内部质量提出了更高的标准,二次冷却问题受到越来越多的重视。

2存在问题在生产过程中,由于二次冷却制度不当,出现的铸坯缺陷有:1在二冷区各段之间冷却不均匀,铸坯表面温度呈现周期性的回升。

回温引起坯壳膨胀,当施加到凝固前沿的张应力超过钢的高温允许强度和临界应变时,铸坯表面和中心之间就会出现中间裂纹,从而导致铸坯出现内部质量问题。

2二冷区铸坯四个面的非对称性冷却,造成某两个面比另外两个面冷却得更快,铸坯收缩时在冷面产生沿对角线的压力,加重铸坯扭转,产生菱变,从而导致铸坯脱方加剧,制约了连铸的产量及钢坯质量。

3二次冷却太弱,铸坯表面温度过高,钢的高温强度较低,钢水在静压力作用下,凝固壳就会发生蠕变而产生鼓肚。

3原因分析及解决措施3.1二冷配水原则连铸机的生产率与铸坯质量在很大程度上取决于二次冷却。

为保证铸坯质量和产量,基于这两个方面的考虑,二次冷却都应遵循以下几个原则[1]:1上强下弱。

铸坯出结晶器后,在二冷上段坯壳薄、热阻小、坯壳收缩产生的应力亦小,这些条件有利于强冷以增加坯壳厚度,减少漏钢事故。

随着铸坯不断地向二冷下段运动,坯壳逐渐加厚,热阻增大,为避免铸坯表面因应力过大而产生裂纹,要逐渐减小冷却强度。

采用上强下弱的冷却制度,控制铸坯的液芯长度在连铸机的冶金长度内,才能避免带液相矫直而产生内裂纹。

连铸二冷水系统的工艺优化【摘要】针对邯宝公司连铸二冷水系统由于喷嘴堵塞影响炼钢生产的原因进行了分析,通过技术改造、系统优化,取得了良好的效果,满足炼钢生产需求。

【关键词】连铸机喷嘴二冷水水质1 前言在连铸二冷水喷林系统中,喷嘴的堵塞是一个常见的现象,喷嘴的堵塞与产品质量的关系是十分密切的,一旦喷嘴严重堵塞,产品质量无法保证,严重时造成非计划停浇,甚至漏钢。

邯宝炼钢自投产以来,连铸二冷水系统经常出现自清洗过滤器及管道滤网的堵塞,系统循环率降低,连铸机喷嘴堵塞,管道腐蚀等现象,严重影响炼钢的正常生产,通过对该系统工艺优化、技术改进使得上述问题得以解决,满足了炼钢正常生产。

2 工艺流程邯宝炼钢有DANIELI连铸机2台,二次喷淋水系统共有喷头2000多个,系统用水由能源中心的钢轧泵站供给。

水系统的处理设备包括给水泵、自清洗过滤器、旋流井、稀土磁盘、平流池、多介质过滤器、冷却塔、冷水井等。

该系的工艺流程如图1。

3 二冷水系统存在问题及原因分析为解决水系统制约炼钢正常生产的问题,我们对该系统进行几个月的跟踪调查及水质分析,通过查问题、找原因,结合其它钢厂的使用情况初步确定二次喷淋冷却水系统影响炼钢生产的几个问题:3.1 二冷水系统水量不平衡主要由于设备间接冷却水不能形成有效循环大量泄露,进入浊环二冷水的循环系统,导致二冷水大量溢流,造成环境污染、水资源浪费、系统循环率降低、水质稳定无法保证。

3.2 设备及管道腐蚀,腐蚀产物堵塞喷嘴3.2.1 自身条件的腐蚀首先在炼钢生产过程中的保护渣中含有大量的氟化钙在高温条件下与水反应生成HF,HF溶于水的同时又极易挥发,挥发性的HF在潮湿的环境中形成酸雾,造成金属外部腐蚀,腐蚀产物多为氧化铁为主的混合锈蚀物;其次连铸机弧形区域处于一种相对密封状态,但区域的所有设备所处状态均不相同,有时对于无水状态,有时处于含水状态,在相对密闭的高温区不断交替,造成干湿交替腐蚀。

3.2.2 系统水质对设备的腐蚀循环水系统中阴离子腐蚀主要表现为Cl-、SO42-、氧气等对设备的影响。