洗气塔填料综述

- 格式:docx

- 大小:609.40 KB

- 文档页数:10

冷却塔填料分类冷却塔是一种常见的工业设备,用于将热水或蒸汽从工业过程中冷却下来。

填料是冷却塔的重要组成部分,它可以增加水和空气之间的接触面积,提高热传递效率。

根据不同的材料、结构和形状,填料可以分为多种类型。

在本文中,我们将对冷却塔填料进行分类,并介绍它们的特点和应用。

一、塑料填料1. PVC 填料PVC 填料是一种常见的冷却塔填料,它由聚氯乙烯制成。

这种填料具有良好的耐腐蚀性和耐高温性能,在化学、电力等行业得到广泛应用。

PVC 填料通常具有波纹形状或六边形结构,能够增加水与空气之间的接触面积,并且易于清洗和维护。

2. PP 填料PP 填料是一种由聚丙烯制成的填料,具有优异的耐腐蚀性和耐高温性能,在化工、电力、钢铁等领域得到广泛应用。

PP 填料通常具有六边形结构或波纹形状,能够增加水与空气之间的接触面积,并且具有良好的阻塞性能,不易堵塞。

二、金属填料1. 金属网填料金属网填料是由金属丝编织而成的一种冷却塔填料。

它通常具有矩形或菱形网格结构,能够增加水与空气之间的接触面积,并且具有较高的强度和耐腐蚀性能。

金属网填料适用于高温、高压和强酸碱环境下的冷却塔。

2. 金属波纹填料金属波纹填料是由薄板材制成的一种冷却塔填料。

它具有波浪形状,能够增加水与空气之间的接触面积,并且具有优异的耐腐蚀性能和强度。

金属波纹填料适用于高温、高压和强酸碱环境下的冷却塔。

三、陶瓷填料陶瓷填料是由陶瓷材料制成的一种冷却塔填料。

它具有优异的耐腐蚀性、耐高温性和强度,适用于高温、高压和强酸碱环境下的冷却塔。

陶瓷填料通常具有球形或多面体结构,能够增加水与空气之间的接触面积,并且具有良好的阻塞性能,不易堵塞。

四、生物填料生物填料是一种由生物材料制成的冷却塔填料,它可以提供一个适合微生物繁殖和生长的环境,促进水中微生物的附着和繁殖,从而提高冷却效率。

常见的生物填料包括海绵体、聚酯纤维等。

五、其他填料除了上述几种常见的冷却塔填料外,还有一些其他类型的填料,如木制填料、硅胶填料等。

什么是填料?填料泛指被填充于其他物体中的物料。

在化学工程中,填料指装于填充塔内的惰性固体物料,例如鲍尔环和拉西环等,其作用是增大气-液的接触面,使其相互强烈混合。

在化工产品中,填料又称填充剂,是指用以改善加工性能、制品力学性能并(或)降低成本的固体物料。

在污水处理领域,主要用于接触氧化工艺,微生物会在填料的表面进行累积,以增大与污水的表面接触,对污水进行降解处理。

优点:结构简单、压力降小、易于用耐腐蚀非金属材料制造等。

对于气体吸收、真空蒸馏以及处理腐蚀性流体的操作,颇为适用。

缺点:当塔颈增大时,引起气液分布不均、接触不良等,造成效率下降,即称为放大效应。

同时填料塔还有重量大、造价高、清理检修麻烦、填料损耗大等缺点。

填料有哪些种类?1、拉西环填料拉西环填料于1914年由拉西(F. Rashching)发明,为外径与高度相等的圆环。

拉西环填料的气液分布较差,传质效率低,阻力大,通量小,工业上已较少应用。

2、鲍尔环填料鲍尔环填料是对拉西环的改进,在拉西环的侧壁上开出两排长方形的窗孔,被切开的环壁的一侧仍与壁面相连,另一侧向环内弯曲,形成内伸的舌叶,诸舌叶的侧边在环中心相搭。

鲍尔环由于环壁开孔,大大提高了环内空间及环内表面的利用率,气流阻力小,液体分布均匀。

与拉西环相比,鲍尔环的气体通量可增加50%以上,传质效率提高30%左右。

鲍尔环是一种应用较广的填料。

3、阶梯环填料阶梯环填料是对鲍尔环的改进,与鲍尔环相比,阶梯环高度减少了一半并在一端增加了一个锥形翻边。

由于高径比减少,使得气体绕填料外壁的平均路径大为缩短,减少了气体通过填料层的阻力。

锥形翻边不仅增加了填料的机械强度,而且使填料之间由线接触为主变成以点接触为主,这样不但增加了填料间的空隙,同时成为液体沿填料表面流动的汇集分散点,可以促进液膜的表面更新,有利于传质效率的提高。

阶梯环的综合性能优于鲍尔环,成为所使用的环形填料中最为优良的一种。

4、弧鞍填料弧鞍填料属鞍形填料的一种,其形状如同马鞍,一般采用瓷质材料制成。

第1篇第一章引言填料塔作为一种重要的化工设备,广泛应用于化工、石油、医药、食品等行业。

随着工业技术的不断发展,填料塔的设计、制造和使用技术也在不断进步。

本指南旨在为从事填料塔相关工作的技术人员提供一份全面、实用的技术参考。

第二章填料塔的基本原理2.1 填料塔的工作原理填料塔是一种利用填料层提高气液两相接触面积,从而实现传质、传热等过程的设备。

其主要工作原理如下:1. 气体从塔顶进入,通过填料层向下流动,与液体进行逆流接触。

2. 在填料层中,气液两相发生充分混合,使气体中的组分在液体中被吸收或液体中的组分在气体中被分离。

3. 处理后的气体从塔底排出,液体则从塔顶排出。

2.2 填料塔的类型根据填料的形状、排列方式和塔的结构,填料塔可分为以下几种类型:1. 按填料形状分类:环形填料、鞍形填料、球形填料等。

2. 按填料排列方式分类:散装填料、固定填料、网格填料等。

3. 按塔的结构分类:填料塔、固定床塔、流化床塔等。

第三章填料的选择与设计3.1 填料的选择选择合适的填料是填料塔设计的关键。

选择填料时,应考虑以下因素:1. 填料的比表面积:比表面积越大,气液两相接触面积越大,传质效率越高。

2. 填料的流体力学特性:填料的流体力学特性包括填料的空隙率、阻力系数等,应选择阻力系数小、空隙率大的填料。

3. 填料的化学稳定性:填料应具有良好的化学稳定性,不与处理物料发生反应。

4. 填料的机械强度:填料应具有足够的机械强度,能够承受操作过程中的压力和冲击。

3.2 填料塔的设计填料塔的设计主要包括以下步骤:1. 确定塔径:根据处理量、塔内气液两相流速等参数,确定塔径。

2. 确定填料层高度:根据处理量、填料的比表面积、塔内气液两相流速等参数,确定填料层高度。

3. 确定塔内气液两相流速:根据处理量、塔径、填料层高度等参数,确定塔内气液两相流速。

4. 确定塔内液面高度:根据处理量、塔内气液两相流速、填料层高度等参数,确定塔内液面高度。

陕西XX煤化工有限责任公司填料、塔内件技术规格书陕西XX矿业机电处:陕西XX煤化工有限责任公司:陕西XX煤化工有限责任公司曹家峪园区:编制:陕西XX煤化(曹家峪)焦化甲醇工程填料、塔内件采购技术要求1、用途:填料:用于脱硫塔、洗苯塔内部填装。

塔内件:用于脱硫塔、再生塔、洗苯塔内部安装2、安装环境:厂址:陕西省XX县店头镇环境温度:最高:38℃:最低:-19℃海拔高度:943m当地大气压(平均):94750Pa;环境湿度:年平均相对湿度72%安装位置:塔器内部3、技术要求3.1脱硫塔填料、内件技术要求3.1.1工艺参数设计压力:0.02MPa(G)工作压力:0.017MPa(G)设计温度:60℃工作温度:39-48℃介质名称:煤气、脱硫液(中度危害,易燃)脱硫塔规格:DN6400×41620设计四台脱硫塔,三开一备运行使用。

煤气流量:132869Nm3/h进口煤气成分:出口煤气成分:3.1.2填料要求:轻瓷填料规格:轻瓷多齿环比表面积:124m2/m3空隙率:79%堆积块数:220n/m3堆积重量:330kg/m3数量:338m3×4=1352 m3规格:阶梯环φ76比表面积:75 m2/m3空隙率:78%堆积个数:2500n/m3堆积重量:530kg/m3干填料因子:158m-1总量:65m3×4=260m33.1.3内件要求按照HG/T21585.1-1998和HG/T21618-1998及国家精镏中心技术要求。

液体分布器及除沫器冲洗装置2套(旋流板除沫器)进液分布器2个(选槽式分布器,底板δ=8,立板δ=6。

)槽盘式液体分布器2个(底板δ=4,伸气管δ=3,盖板δ=2。

)进气分布器(围板δ=6,立板δ=8,盖板δ=10)材质:06Cr19Ni10注:塔器内件严格按照图纸制作3.2再生塔内件要求3.2.1工艺参数设计压力:常压工作压力:常压设计温度:50℃最低设计金属温度:35℃介质名称:脱硫液再生塔规格:DN4600,H~49400设计四台再生塔并联使用。

填料塔中的各种质量标准

填料塔的质量标准主要包括以下几个方面:

1. 外观质量:塔体的外观应该无明显缺陷,焊缝质量应符合相关规定,塔体的颜色和光泽应均匀一致。

2. 尺寸精度:填料塔的各部分尺寸应符合设计要求,误差应在允许范围内。

3. 结构质量:塔体的结构设计应合理,各连接部位应牢固可靠,填料装填应均匀,支撑结构应稳定。

4. 填料质量:填料的材质、规格、级配等应符合设计要求,填料应均匀分布,无破损、无堵塞。

5. 气液分布器:气液分布器的设计应合理,能够保证气体和液体均匀分布,无明显偏流现象。

6. 性能指标:填料塔的性能指标应符合设计要求,包括处理能力、分离效率、阻力降等。

7. 耐腐蚀性:对于涉及腐蚀性介质的填料塔,其材料应具有耐腐蚀性,能够保证长期稳定运行。

8. 安全性能:填料塔应配备安全设施,如安全阀、防爆片等,以确保设备安全运行。

总之,填料塔的质量标准是多方面的,需要综合考虑外观、尺寸精度、结构质量、填料质量、性能指标、耐腐蚀性、安全性能等方面的要求。

填料吸收塔设计答辩

填料吸收塔是一种常见的化工设备,用于气体或液体的吸收、分离和净化。

在填料吸收塔的设计中,需要考虑多种因素,包括填料的选择、气液流量、塔高、塔径、塔壁厚度等。

本文将从这些方面进行探讨。

填料的选择是填料吸收塔设计中的重要因素之一。

填料的种类和形状会影响气液接触的效果,从而影响吸收效率。

常见的填料有球形填料、环形填料、波纹填料等。

在选择填料时,需要考虑填料的表面积、孔隙率、耐腐蚀性等因素。

气液流量也是填料吸收塔设计中需要考虑的因素之一。

气液流量的大小会影响填料的湿润程度和气液接触的时间,从而影响吸收效率。

在设计填料吸收塔时,需要根据实际情况确定气液流量,以保证吸收效率和设备的稳定运行。

塔高、塔径和塔壁厚度也是填料吸收塔设计中需要考虑的因素。

塔高和塔径的大小会影响填料的分布和气液流动的速度,从而影响吸收效率。

塔壁厚度的大小则会影响设备的强度和耐腐蚀性。

在设计填料吸收塔时,需要根据实际情况确定这些参数,以保证设备的安全性和稳定性。

填料吸收塔设计需要考虑多种因素,包括填料的选择、气液流量、塔高、塔径、塔壁厚度等。

在设计填料吸收塔时,需要根据实际情

况进行综合考虑,以保证设备的吸收效率、安全性和稳定性。

填料塔摘要塔设备有许多种类型,塔设备是化工、石油化工和炼油生产中最重要的设备之一。

它可使气液或液液两相之间进行紧密接触,达到相际传质及传热的目的。

可在塔设备中完成常见的单元操作有:精馏、吸收、解吸和萃取等。

此外,工业气体的冷却与回收、气体的湿法净制和干燥,以及兼有气液两相传质和传热的作用。

填料塔是塔设备的一种。

塔内填充适当高度的填料,以增加两种流体间的接触表面。

例如应用于气体吸收时,液体由塔的上部通过分布器进入,沿填料表面下降。

气体则由塔的下部通过填料孔隙逆流而上,与液体密切接触而相互作用。

结构较简单,检修较方便。

广泛应用于气体吸收、蒸馏、萃取等操作。

为了强化生产,提高气流速度,使在乳化状态下操作时,称乳化填料塔或乳化塔(emulsifyingtower)。

结构原理填料塔是以塔内的填料作为气液两相间接触构件的传质设备。

填料塔的塔身是一直立式圆筒,底部装有填料支承板,填料以乱堆或整砌的方式放置在支承板上。

填料的上方安装填料压板,以防被上升气流吹动。

液体从塔顶经液体分布器喷淋到填料上,并沿填料表面流下。

气体从塔底送入,经气体分布装置(小直径塔一般不设气体分布装置)分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质。

填料塔属于连续接触式气液传质设备,两相组成沿塔高连续变化,在正常操作状态下,气相为连续相,液相为分散相。

当液体沿填料层向下流动时,有逐渐向塔壁集中的趋势,使得塔壁附近的液流量逐渐增大,这种现象称为壁流。

壁流效应造成气液两相在填料层中分布不均,从而使传质效率下降。

因此,当填料层较高时,需要进行分段,中间设置再分布装置。

液体再分布装置包括液体收集器和液体再分布器两部分,上层填料流下的液体经液体收集器收集后,送到液体再分布器,经重新分布后喷淋到下层填料上。

填料塔具有生产能力大,分离效率高,压降小,持液量小,操作弹性大等优点。

填料塔也有一些不足之处,如填料造价高;当液体负荷较小时不能有效地润湿填料表面,使传质效率降低;不能直接用于有悬浮物或容易聚合的物料;对侧线进料和出料等复杂精馏不太适合等。

酸雾净化塔多面空心球填料

酸雾净化塔是一种用于处理酸雾废气的设备,其主要作用是去除废气中的酸性物质,以保护环境和人类健康。

酸雾净化塔中填料的选择是影响设备处理效果的重要因素之一,多面空心球填料是一种常用的填料类型。

多面空心球填料具有表面积大,阻力小,分布均匀等特点,可以提高酸雾净化塔的处理效率。

多面空心球填料的制作材料有PP、PVC、PE、FRP等材料,其中以PP材料最为常用。

酸雾净化塔多面空心球填料的形态为球状,通常直径为25mm至110mm,表面有众多人字形的棱角,棱角的形态是将球分为多个小面,据此命名为多面空心球填料。

这种填料的特殊形状可以有效地增加表面积,提高吸附率,同时阻力小,不易堵塞,适合于高污染的废气处理。

多面空心球填料还具有自清洁作用,填料表面呈现如山丘般波浪状的形态,废气经过填料时会产生涡流,将填料表面的污染物颗粒带走,并在内部凝聚成大颗粒,从而避免填料表面的堵塞。

1. 填料的大小和材质应根据具体的废气处理需求进行选择,避免因填料不当而影响净化效果。

2. 安装填料时应严格按照要求进行,避免填料间的间隙过大或过小影响净化效果。

3. 对于排放大量酸性废气的企业,应定期对酸雾净化塔进行检查和维护,清除填料表面的污染物,并更换老化和磨损的填料。

综上,多面空心球填料是一种性能优良的酸雾净化塔填料。

合理选择和使用填料可以提高酸雾净化塔的净化效率,保护环境和人类健康。

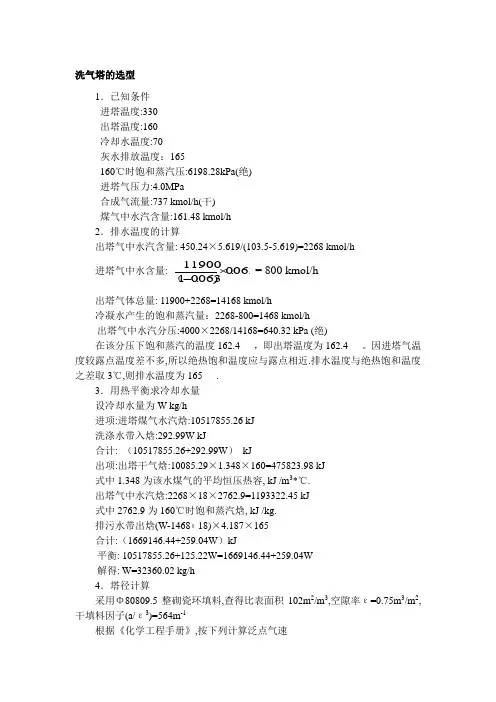

洗气塔的选型1.已知条件进塔温度:330出塔温度:160冷却水温度:70灰水排放温度:165160℃时饱和蒸汽压:6198.28kPa(绝)进塔气压力:4.0MPa合成气流量:737 kmol/h(干)煤气中水汽含量:161.48 kmol/h2.排水温度的计算出塔气中水汽含量: 450.24×5.619/(103.5-5.619)=2268 kmol/h进塔气中水含量: 063.0)063.0111900⨯-( = 800 kmol/h 出塔气体总量: 11900+2268=14168 kmol/h冷凝水产生的饱和蒸汽量:2268-800=1468 kmol/h出塔气中水汽分压:4000×2268/14168=640.32 kPa (绝)在该分压下饱和蒸汽的温度162.4 ,即出塔温度为162.4 。

因进塔气温度较露点温度差不多,所以绝热饱和温度应与露点相近.排水温度与绝热饱和温度之差取3℃,则排水温度为165 .3.用热平衡求冷却水量设冷却水量为W kg/h进项:进塔煤气水汽焓:10517855.26 kJ洗涤水带入焓:292.99W kJ合计: (10517855.26+292.99W ) kJ出项:出塔干气焓:10085.29×1.348×160=475823.98 kJ式中1.348为该水煤气的平均恒压热容, kJ /m 3*℃.出塔气中水汽焓:2268×18×2762.9=1193322.45 kJ式中2762.9为160℃时饱和蒸汽焓, kJ /kg.排污水带出焓(W-1468⨯18)×4.187×165合计:(1669146.44+259.04W )kJ平衡: 10517855.26+125.22W=1669146.44+259.04W解得: W=32360.02 kg/h4.塔径计算采用Φ80809.5整砌瓷环填料,查得比表面积102m 2/m 3,空隙率ε=0.75m 3/m 2,干填料因子(a/ε3)=564m -1根据《化学工程手册》,按下列计算泛点气速Lg[g wF 2(3εa)·L Gγγ·16.0L μ]=0.037-1.75(G L )41(L Gγγ)式中: F w —泛点空塔速度, m/s ;g —重力加速度(9.81m/s 2);a/ε3—干填料因子,m -1;G γL γ—气相及液相密度,kg/m 3;L μ—液相得粘度,Cp ;L,G —液相及汽相的流量,kg/h ;由于塔底的气体和液体量最大,故取塔底的数据.L=3152.04+20903.30=24055.34 kg/hG=450.24×14.85+3610=10296.06 kg/h65℃时L γ=975 kg/m3L μ=0.44 cPG γ=m y ·m γ+20H y ·20H γ式中: m γ,20H y —干水煤气及水蒸气的体积分数;m γ,20H γ—干水煤气及水蒸气的密度,kg/m 320H y =1-m y =1-0.691=0.309m γ=14.85×273/22.4/(273+75)=0.554 kg/m 3 20H γ=18×273/22.4/(273+75)=0.63 kg/m 3 G γ=0.691×0.554+0.309×0.63=0.554 kg/m 3将上述数据带入方程 Lg[81.92F w (564)·975554.0·16.044.0]=0.037-1.75(06.1029634.24055)41(975554.0)解得: F w = 3.5 m/s操作气速取0.7F w =2.45 m/s气相流量 V=(V 气+V H2O )×(273+t)/273=(10085.26+22.4×200.96)×(273+75)/273=18594.12 m 3/h塔径D=w V 785.03600⨯=45.2785.0360012.18594⨯⨯=2.64 m 圆整为2.70 m. 5.传热系数计算进塔气体中水汽分压为32.19kPa,65℃时水表面上饱和蒸汽压为26.68 kPa,故气体进塔后气体中水汽向冷却水表明冷凝.传热系数由下式计算:K`=C ·p H (1.006w o -0.0946)-B(55.1w o -34.4)w o =18594.12/0.785/1.72/3600=1.65 m/hK` =0.99×32.19×(1.006×1.65-0.0946)-0.95×(55.1×1.65-34.4) =321.18 kcal/(m 2·℃·h)=1344.77 kJ/(m 2·℃·h)K=0.356 K ⨯⨯⨯3.07.0αγ1-ε=0.356×1344.77×7.0554.03.0102157.0-=2224.96 KJ/(m 2·℃)填料高度计算平均温差m t ∆=[(t 1-t K )-(t 2-t H )]/ln[(t 1-t K )/ (t 2-t H )]=[(330-165)-(160-70)]/ln[(330-165)/ (160-70)]=9.21需要传热面积: F=Q/K=(10517855.06-475823.98-1193322.45)/ 2224.96×9.21=704.26 m 2填料体积:V=F/a=704.26/102=6.91 m 3填充高度H=V/S=6.91/(0.785×1.72)=3.41 m考虑到生产的不稳定性,填充高度取安全系数1.25,则实际填充高度为3.41×1.25=4.26 m.圆整为4.3 m.。

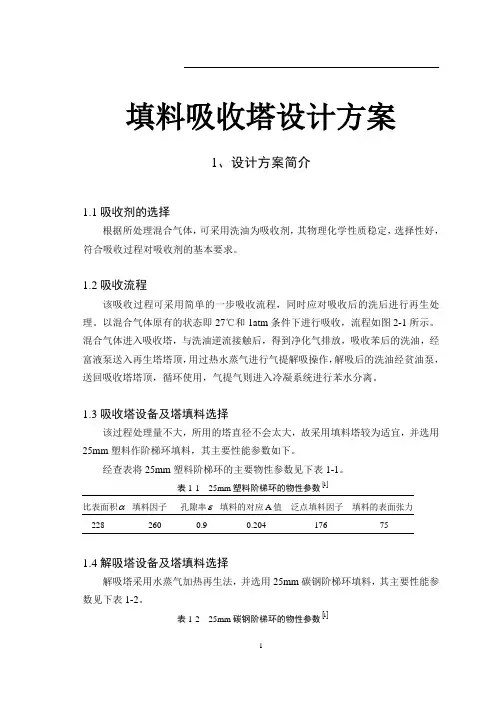

填料吸收塔设计方案1、设计方案简介1.1吸收剂的选择根据所处理混合气体,可采用洗油为吸收剂,其物理化学性质稳定,选择性好,符合吸收过程对吸收剂的基本要求。

1.2吸收流程该吸收过程可采用简单的一步吸收流程,同时应对吸收后的洗后进行再生处理。

以混合气体原有的状态即27℃和1atm条件下进行吸收,流程如图2-1所示。

混合气体进入吸收塔,与洗油逆流接触后,得到净化气排放,吸收苯后的洗油,经富液泵送入再生塔塔顶,用过热水蒸气进行气提解吸操作,解吸后的洗油经贫油泵,送回吸收塔塔顶,循环使用,气提气则进入冷凝系统进行苯水分离。

1.3吸收塔设备及塔填料选择该过程处理量不大,所用的塔直径不会太大,故采用填料塔较为适宜,并选用25mm塑料作阶梯环填料,其主要性能参数如下。

经查表将25mm塑料阶梯环的主要物性参数见下表1-1。

表1-1 25mm塑料阶梯环的物性参数[]1比表面积α填料因子孔隙率ε填料的对应A值泛点填料因子填料的表面张力228 260 0.9 0.204 176 751.4解吸塔设备及塔填料选择解吸塔采用水蒸气加热再生法,并选用25mm碳钢阶梯环填料,其主要性能参数见下表1-2。

表1-2 25mm碳钢阶梯环的物性参数[]1比表面积α填料因子孔隙率ε填料的对应A值泛点填料因子填料的表面张力220 273 0.93 0.106 176 751.5操作参数选择操作参数主要包括吸收(解吸)压力、温度及吸收因子(解吸因子)。

吸收过程:1atm、27℃;解析过程:1atm、120℃。

吸收因子(解吸因子)通过工艺过程设计计算得出。

1.6提高能量利用率尽量保持气体吸收前后压力1atm,避免气体解压后重新加压;设计时尽量减小各部分的阻力损失,以减少气体输送过程的能量损失;回收系统内部热量。

2、流程的设计及说明图2-1 从水煤气中回收粗苯的流程示意[]2采用常规逆流操作流程。

流程说明:煤气由塔底进入吸收塔,其中粗苯蒸气被塔顶淋下的洗油吸收后,由塔顶送。

2、喷淋塔填料(PP多⾯空⼼球)是喷淋塔的核⼼-喷淋塔填料

的基本要求

----------------------

喷淋塔塔内填料的主要⽬的是提供⾜够⼤的⾯积,促使⽓液两相流充分接触,⽓液流动⼜不致造成过⼤的阻⼒。

它是喷淋塔的核⼼。

喷淋塔操作性能的好坏,与所选的填料有直接关系。

对填料的基本要求如下⼏⽅⾯:

1.要有较⼤的⽐表⾯积

单位体积填料层所有具有的表⾯积称为填料的⽐表⾯,以a t表⽰,单位为m2/m3。

填料的表⾯积只有被流动的液相所湿润,才能构成有效的传质⾯积。

因此,若希望有较⾼的传递速率,除须有⼤的⽐表⾯积之外,还要求填料有良好的润湿性能及有利于⽓液均匀分布的形状。

2.要有较⾼的空隙率

单位体积填料层所具有的空隙体积称为填料的空隙率,以ε表⽰,单位为m3/m3。

当填料的空隙较⾼时,⽓、液通过能⼒⼤且⽓流阻⼒⼩,操作弹性范围较宽。

3.制造填料的材料应保证有⾜够的机械强度,不易破损,重量轻、耐腐蚀、价廉易得。

⽬前实际所提供的填料很难全⾯满⾜以上要求,选择填料时应根据实际情况权衡利弊。

PP多⾯空⼼球。

填料塔设计1000字填料塔(也称为吸附塔、萃取塔、蒸馏塔等)是化工工业中常见的塔式设备,用于分离和提取混合物中的组分。

填料塔设计的目标是实现有效的传质和反应,同时最小化能量消耗和成本开销。

本文将介绍填料塔设计的基本流程和注意事项。

一、设计流程1. 确定塔的物理性质和流量任何填料塔的设计首先需要确认其物理性质和流量。

这将决定了塔的大小、填料类型、流体速度等各种参数。

物理性质包括塔的直径、高度、壁厚等。

流量包括进料量、空气量、气体流量、液体流量等。

2. 选择填料填料是填料塔的核心组件,它可以有效增加反应表面积和物质传递速率。

填料的种类很多,包括塑料、金属、陶瓷、玻璃等材料。

常见的填料包括环形塔填料、球形塔填料、骨架填料等。

我们需要根据所需要处理的物质和填料性能来选取填料。

3. 确定反应机理填料塔的工作原理基于物质分离和反应过程。

在设计塔之前,需要加深对所需处理的物质的反应机理的了解,包括化学反应、传质、相变等。

这将有助于确定合适的填料、塔高度等参数。

4. 计算填料密度填料密度是液相和气相之间传质的决定性因素。

在设计填料塔时,我们需要对填料的密度进行计算。

这可以帮助我们确定塔的高度、填料体积等参数。

5. 选择塔板塔板是塔式设备中流体分离和传质的重要组成部分。

常用的塔板有单孔板、多孔板和节流板等。

选定塔板的种类和数量取决于所需处理的物质和塔的物理尺寸。

6. 确定工艺流程填料塔的设计需要确定完整的工艺流程。

我们需要确认现有流程的适用性,并着手设计流程概要、工艺流程图等。

7. 设计并检验填料塔完成上述步骤后,我们需要开始具体的设计工作。

填料塔设计需要考虑许多因素,包括结构强度、塔的散热、氢气脆化等。

我们需要对设计方案进行校验,以确保它符合现行规定和安全标准。

二、设计注意事项1. 确定填料尺寸填料尺寸直接影响到塔体积,进而影响到设备成本和能量消耗。

因此,我们需要选用最小的填料尺寸,以减小设备尺寸和成本。

2. 考虑气液流量比填料塔中的气液流量比会直接影响反应效率和传质速率。

填料塔的基本结构填料塔是一种常见的化工设备,广泛应用于石油化工、化学、环保等领域。

它是通过填充物的作用,使气体和液体之间进行充分的质量和热量传递,实现气体吸收、液体吸附、气体分离等过程的设备。

填料塔的基本结构主要包括填料层、支撑层、液体分布器、气体分布器以及进出料口等部分。

填料层是填料塔的核心部分,其作用是增加气液接触面积,提高气液传质效果。

填料层通常由多个填料层组成,填料层的选择和布置对填料塔的性能有重要影响。

常见的填料有环形填料、球形填料、板状填料等,其形状和材质的选择应根据具体工艺要求和操作条件确定。

支撑层位于填料层的底部,其作用是支撑填料层,保证填料的稳定性。

支撑层通常由多层网格板或网眼板组成,具有良好的机械强度和透气性,同时也有利于液体的均匀分布。

液体分布器位于填料层的顶部,其作用是将液体均匀分布到填料层中。

液体分布器通常由多个分流管或喷嘴组成,其数量和布置应根据填料层的尺寸和液体流量确定。

液体分布器的设计合理与否直接影响到塔内液体的分布均匀性。

气体分布器位于填料层的底部,其作用是将气体均匀分布到填料层中。

气体分布器通常由多个分流板或喷嘴组成,其数量和布置应根据填料层的尺寸和气体流量确定。

气体分布器的设计合理与否直接影响到气体在填料塔内的分布均匀性。

填料塔还包括进出料口,用于将气体和液体引入和排出塔内。

进出料口通常位于填料塔的顶部和底部,其形式和结构根据工艺要求和操作条件确定。

填料塔的基本结构包括填料层、支撑层、液体分布器、气体分布器以及进出料口等部分。

这些部分相互配合,共同完成气液传质过程,实现塔内物质的吸收、分离等操作。

在实际应用中,填料塔的结构设计需要根据具体工艺要求和操作条件进行合理选择和布置,以确保设备的高效运行和产品的优质输出。

洗气塔填料论述 一、拉西环 拉西环填料是在1914年被F.Rasching开发出来的。它是最早被发明出来的一种具有固定几何形状的散堆填料。它的外形简单,高度与直径的尺寸相等。大尺寸的拉西环(100MM以上)一般采用整砌方式规则填充,而75mm尺寸以下的拉西环一般采用乱堆方式装填。拉西环填料的材质分为:金属,陶瓷,塑料等。 由于拉西环填料开孔率高,空隙大,通量大,阻力小,使得填料塔内的气体和液体能够自由通过,填料层内的气体和液体分布情况较为良好,尤其是填料环内表面容易被液体湿润,无论其方位如何,淋洒到填料上的液体,有的沿外壁流动,有的沿内壁流动。这样,液体分散度增大,填料内表面的利用率提高。因此不但具有较大的通过能力和较低的压降,而且塔的传质分离效率也高。

瓷质拉西环填料 规格 型号 尺寸 D×H×δ mm 比表面积 α m/m 空隙率 ε% m/m 堆积个数 n 个/m 堆积重量 γp kg/m

干填料因子 α/ε m

Ф6 6×6×2 793 0.73 3110000 880 2030 Ф10 10×10×2 440 0.70 720000 800 1280 Ф15 15×15×2 330 0.70 250000 750 960 Ф16 16×16×2 305 0.73 192500 740 784 Ф25 25×25×3 147 0.78 42000 510 310 Ф38 38×38×4 140 0.76 12000 458 306 Ф40 40×40×5 126 0.75 11950 500 305 塑料拉西环填料 规格 型号 尺寸 D×H×δ mm 比表面积 α m/m 空隙率 ε% m/m 堆积个数 n 个/m 堆积重量 γp kg/m

干填料因子 α/ε m

Ф25 25×25×1.0 210 0.90 48500 视塑料材质核定重量 335 Ф50 50×50×1.5 105 0.92 6500 180 金属拉西环填料

规格 型号 尺寸 D×H×δ mm 比表面积 α m/m 空隙率 ε% m/m 堆积个数 n 个/m 堆积重量 γp kg/m

干填料因子 α/ε m

Ф15 15×15×0.5 350 0.92 248000 视金属材质核定重量 460 Ф25 25×25×0.8 220 0.92 55000 290 Ф35 35×35×1.0 150 0.93 19000 430 Ф50 50×50×1.0 68 0.95 7000 130 Ф76 76×76×1.2 68 0.95 1870 80

Ф76-80 80×80×9.5 90 0.86 1910 614 234 Ф100 100×100×10 70 0.70 1000 700 172 Ф150 150×150×15 50 0.68 195 790 142 二、海尔环 Haier ring 又名皇冠型拉西环 聚丙烯海尔环的独特造型,使它不仅具有通量大,压降低,耐腐蚀及抗撞击性能好等到优点以外,还具有填料间不会嵌套,壁流效应小和气液分布均匀等优点。这种填料适用于气体吸收、冷却及气体净化等过程。

名称 Name 规格 Normal mm 直径x高度x壁厚 Diameter×Height×Thickness mm 比表面积 Surface area m2/m3 空隙率 Void space % 堆重 Bulk density kg/m3

堆积个数 No.elements per/m3 干填料因子 Packing factor m-1

海尔环 Heilex ring Φ50 50×50×1.5 107 94 61 8200 128 Φ76 76×76×1.8 75 95 56 3180 87

Φ100 100×100×2.0 55 96 48 1850 62[1] 三、鲍尔环 鲍尔环在拉西环上作大改进,虽然环外径也是等于高度,但环壁上开出两排带有内伸舌片的窗,每层窗孔有5个舌片。这种结构改善了气液分布,充分利用了环的内表面。与拉西环相比,处理量可大50%以上,而压降低一半;一般由金属,塑料或陶瓷做成。 鲍尔环填料具有通量大、阻力小、分离效率高及操作弹性大等优点,在相同的降压下,处理量可较拉西环大50%以上。在同样处理量时,降压可降低一半,传质效率可提高20%左右。与拉西环比较,这种填料具有生产能力大、阻力小、操作弹性大等特点,在一般情况下同样压降时处理可比拉西环大50%-100%,同样处理时压降比拉西环小50%-70%,塔高也有降压,采用鲍尔环可以比拉西环节约20%-40%填料容积。 名称 Name 规格 Normal mm 直径x高度x壁厚 Diameter×Height×Thickness mm 比表面积 Surface area m2/m3 空隙率 Void space % 堆重 Bulk density

kg/m3

堆积个数 No.elements per/m3 干填料因子

Packing factor m-1

塑料鲍尔环 Pall ring Φ25 25×25×1.2 213 91 85 48300 285 Φ38 38×38×1.4 151 91 82 15800 200 Φ50 50×50×1.5 100 92 60 6300 130

Φ76 76×76×2.6 72 92 62 1930 92

金属鲍尔环 Pall ring

Φ25 25×25×0.5 219 95 393 51940 255 Φ38 38×38×0.6 146 96 318 15180 165 Φ50 50×50×0.8 109 96 314 6500 124 Φ76 76×76×1.2 71 96 308 1830 80

陶瓷鲍尔环 Pall ring

Φ25 25×25×3 210 73 630 36000 540 Φ38 38×38×4 140 75 590 12000 332 Φ50 50×50×5 100 78 520 4900 210 Φ76 76×76×9 70 80 470 1500 137 四、阶梯环 阶梯环填料的侧端增加了翻边,不但可以增加填料环的机械强度,而且由于破坏了填料结构的对称性,因而增加了填料投放时的定向几率。又由于翻边的影响,使得填料在堆积时填料环隙之间的接触由此线性接触为主变为以点接触为主。这样,不但增加了填料颗粒之间的空隙,减少了气体穿过填料层的阻力,而且这些接触点还可以为液体沿填料表面流动的汇聚分散点,从而促进了液膜的表面更新,有利于填料传质效率的提高[1] 。

规格:Ф16mm、Ф25mm、Ф38mm、Ф50mm、Ф76mm 阶梯环的高径比仅为鲍尔环的一半,并在环的一端增加了锥形翻边,这样减少了气体通过床层的阻力.并增大了通量,填料的强度也较高,由于其结构特点,使填料层内填料间多呈点接触。这样既增大了空隙率、减少了压降,而且又构成了液体沿填料表面流动的汇集或分散点,促进液膜表面更新和液体混合作用,使气液分布均匀,增加了气液接触表面而提高了传质效率,一般由塑料、陶瓷、金属做成。材质不同,结构也有所不同,金属阶梯环内筋结构同鲍尔环,舌片弯向呈叶片状;塑料及瓷质阶梯环的内筋结构与塑料鲍尔环相似,也有米字形和井字形之分。

五、花环填料(梅花环)

塑料花环填料最早是由美国A.J.Teller于1954年研制开发出来的,因此花环也经常被称为泰勒花环填料(Teller Rosette)。

花环填料具有隙空率大、不易堵塞、通量大、阻力小等特点。由于这种填料的间隙处能有较高的滞液量,可使塔内液体停留时间较长,从而增加了气液接触时间,提高了效率。

花环填料主要特点编辑 花环填料的主要特点是填料的空隙率大,不易被堵塞,还有通量大、阻力小等优点,花环填料也称梅花环填料是由许多圆环结绕而成,由于填料的空隙处能有较高的持液量,由于这种填料的间隙处能有较高的滞液量,可使塔内液体停留时间较长,从而增加了气液的接触时间,提高了填料的传质效率。聚丙烯填料具有空隙率大,压降和传质单元高度低,泛点高,汽液接触充分,比重小,传质效率高等特点,多用于气体洗涤、净化塔中。 规格 mm 高 mm 支厚数 支个数 个数 n/m 比表面积 m/m 孔隙率 m/m 重量 Kg/m

25 9 1.5×2 5 170000 269 0.82 90 47 19 3×3 9 32500 205 0.88 111 51 19 3×3 9 25000 197 0.89 103 59 19 3×3 12 17500 185 0.92 72 73 28 3×4 12 8000 168 0.89 80 95 37 3×6 12 3900 142 0.90 88 145 48 3×6 20 1100 118 0.95 47 六、洗气塔散装填料综述

塑料散装填料是以耐化学腐蚀的材料包括聚乙烯(PE)、聚丙烯(PP)、增强聚丙烯(RPP)、聚氯乙烯(PVC)、氯化聚氯乙烯(CPVC)、及聚四氟乙烯(PVDF)等制成,它具有空隙率大、压降小、汽液接触充分、比重轻、传质效率高等特点。使用温度为60-150℃。广泛用于石油、化工、氯碱、煤气、环保等行业。

聚丙烯海尔环填料几何特性数据