测量螺栓扭矩手法

- 格式:docx

- 大小:36.73 KB

- 文档页数:2

拧松拧紧法测扭矩(动态扭矩过程检测)汽车零部件装配过程中螺纹装配质量尤为关键,螺纹装配过程中螺栓的紧固方式,扭矩结果的测量,都能导致装配质量受影响。

根据汽车装配螺纹连接特性,通过典型的硬连接及软连接紧固件的动静态扭矩的数据进行比较,对动态、静态扭矩进行区分阐述,建立动态、静态扭矩的对照表,针对装配紧固件过程进行测量监控,以确保汽车装配紧固件在整车上的安装连接的稳定性。

一、动态扭矩和静态扭矩的定义动态扭矩就是在零件紧固过程中测量得到的最大峰值,是螺栓克服动态摩擦所达到的扭矩。

扭矩扳子和动力工具都可以施加动态扭矩,像常用的气动风枪、定扭工具、扭紧轴都是动态扭矩。

静态扭矩就是紧固件被拧紧的螺栓停止后,再继续沿着拧紧方向克服静态摩擦所达到的最大扭矩为静态扭矩。

一般使用的表盘式扭矩扳子测量的扭矩值为静态扭矩。

二、连接方式对扭矩测量值的影响对于紧固件的连接方式不同,其作用于联接副的动态扭矩与静态扭矩也有所不同。

可以通过典型的硬连接及软连接紧固件的动静态扭矩的数据进行比较,本文略去具体的测试数据,大家感兴趣可以网上查到经典的静态扭矩在软连接和硬连接中的检测结果。

由对比数据可得出,对于硬连接形式的螺纹副,静态扭矩要大于动态扭矩,而软连接形式的螺纹副,静态扭矩要小于动态扭矩。

三、常用的扭矩检测方法一般在实际生产中对于拧紧效果的检测方法有以下事后检测法和过程检测法。

1、事后检测法(一般用于静态扭矩的检测)松开法(也称拧松法)。

将装配好的螺栓用指示式扭矩扳子慢慢地反向施加扭矩,使其松开,读取松开转动时的瞬间扭矩值,这种测试方式误差较大,除特殊情况外,生产中很少使用。

标记法(也称复位法、划线法)。

检验前先在被检螺栓或螺母和工件之间划上一条线,然后将螺栓或螺母松开,再用表盘式扭矩扳子拧紧到原始划线的位置,然后读出扭矩值,再乘以系数(0.9~1.1),即为测量值。

紧固法(也称增紧法)。

用表盘式扭矩扳子将装配好的螺栓平稳用力逐渐增加力矩,当螺栓开始发生微小的转动时,继续加力,扭矩增大后逐渐减小,记录表盘式扭矩扳手上红色记忆指针所指示的扭矩值,这种测量方法是最为常用的。

螺栓破坏扭矩试验螺栓破坏扭矩试验是一种常用的力学试验方法,用于评估螺栓的强度和耐久性。

本文将介绍螺栓破坏扭矩试验的原理、步骤和意义。

螺栓是一种常见的紧固件,广泛应用于各行各业。

为了确保螺栓能够承受正常工作条件下的载荷,必须对其进行严格的测试。

螺栓破坏扭矩试验是其中一种重要的试验方法,通过施加扭矩来模拟螺栓在使用过程中受到的力。

螺栓破坏扭矩试验的原理是基于材料力学的基本原理。

在受到扭矩作用下,螺栓会发生变形和应变,当扭矩达到一定数值时,螺栓将失去其原有的强度,出现破坏。

通过测定破坏前的扭矩数值,可以评估螺栓的强度和耐久性。

螺栓破坏扭矩试验的步骤如下:1. 准备试样:选择符合标准规范的螺栓作为试样,并对其进行清洁和处理,确保试样表面无杂质和缺陷。

2. 安装试样:将试样安装在扭矩测试设备上,确保试样与设备之间的连接牢固。

3. 施加扭矩:逐渐增加扭矩,直到试样发生破坏。

在施加扭矩的过程中,需要记录下扭矩-角度曲线,以便后续分析。

4. 分析结果:根据记录的扭矩-角度曲线,确定螺栓的破坏扭矩。

破坏扭矩是指试样发生破坏时所施加的最大扭矩。

螺栓破坏扭矩试验的意义在于评估螺栓的强度和耐久性。

通过该试验可以确定螺栓在工作条件下所能承受的最大扭矩,从而确保螺栓在实际使用中不会发生破坏。

此外,该试验还可以用于比较不同材料和不同规格的螺栓的性能差异,为螺栓的设计和选型提供参考依据。

螺栓破坏扭矩试验是一种重要的力学试验方法,用于评估螺栓的强度和耐久性。

通过施加扭矩来模拟螺栓在使用过程中受到的力,可以确定螺栓的破坏扭矩,并为螺栓的设计和选型提供参考依据。

这一试验对于确保螺栓的可靠性和安全性具有重要意义。

高强螺栓连接施工终拧扭矩检查方法以高强螺栓连接施工终拧扭矩检查方法为标题,写一篇文章。

高强螺栓连接是在工程施工中常用的一种连接方式,它具有承载能力强、连接可靠的特点。

在进行高强螺栓连接施工时,为了确保连接的安全性和稳定性,需要进行终拧扭矩检查。

本文将介绍高强螺栓连接施工终拧扭矩检查的方法。

在进行终拧扭矩检查之前,需要明确螺栓连接的设计要求和规范。

根据设计要求确定所需的螺栓材质、规格和数量,以及相应的紧固力要求。

在施工前,要检查螺栓的表面质量,确保螺纹完整、无裂纹和变形等缺陷。

进行螺栓的预紧。

根据设计要求,采用扳手或扭矩扳手对螺栓进行预紧,使其达到规定的紧固力。

预紧时要注意控制扭矩的大小,避免过紧或过松。

接下来,进行终拧扭矩检查。

终拧扭矩是指螺栓在预紧后所需要施加的额外扭矩。

终拧扭矩的大小应根据设计要求来确定,一般可通过查阅相关的规范和手册来获取。

终拧扭矩的检查可以通过两种方法进行,即直接测量法和间接测量法。

直接测量法是通过扭矩扳手进行测量。

首先,选择合适的扭矩扳手,并将其调整到设计要求的终拧扭矩数值。

然后,将扭矩扳手与螺栓连接处相连接,施加扭矩,直到扭矩扳手发出“咔嗒”声为止。

此时,扭矩扳手所示的数值即为终拧扭矩。

间接测量法是通过螺栓伸长量进行测量。

首先,测量螺栓的初始长度。

然后,施加终拧扭矩,使螺栓产生一定的伸长量。

最后,再次测量螺栓的长度,计算出伸长量。

根据螺栓的材料力学性能,可以通过伸长量来计算出终拧扭矩。

无论采用哪种测量方法,都需要注意以下几点。

首先,测量时要保持水平,避免偏斜导致测量误差。

其次,要注意测量点的选择,应选择在螺栓的中部或末端进行测量,避免测量误差。

最后,进行多次测量,取平均值,以提高测量的准确性。

终拧扭矩检查完成后,还需要对连接进行验收。

验收时要检查螺栓的紧固力是否满足设计要求,螺栓是否存在松动、断裂等缺陷。

对于不合格的螺栓连接,需要及时进行调整和处理,以确保连接的安全性和可靠性。

螺栓残余扭矩1. 什么是螺栓残余扭矩螺栓残余扭矩是指在紧固螺栓后,松开扳手后仍然存在的扭矩。

它是由于材料的弹性变形和接触表面的不完美等因素导致的。

螺栓残余扭矩对于螺栓的紧固性能和可靠性有着重要的影响。

2. 螺栓残余扭矩的影响因素2.1 材料的弹性变形螺栓在紧固过程中,由于受到外力的作用,会发生弹性变形。

当松开扳手后,由于螺栓的弹性恢复,会产生一定的残余扭矩。

2.2 接触表面的不完美螺栓在紧固时与零件表面接触,接触表面的不完美会导致螺栓在紧固后仍然存在一定的扭矩。

例如,零件表面的粗糙度、不平整度等因素都会影响螺栓的紧固性能。

2.3 涂层和润滑剂螺栓紧固时使用的涂层和润滑剂也会影响螺栓的残余扭矩。

涂层和润滑剂能够减小螺栓与零件表面的摩擦力,从而降低残余扭矩的大小。

3. 螺栓残余扭矩的测量方法3.1 扭矩扳手法扭矩扳手是一种常用的测量螺栓残余扭矩的工具。

通过在紧固过程中使用扭矩扳手,可以准确地控制紧固扭矩,并在松开扳手后测量螺栓的残余扭矩。

3.2 螺栓伸长量法螺栓伸长量法是另一种测量螺栓残余扭矩的方法。

在紧固螺栓后,使用螺栓伸长量测量仪器,可以测量螺栓的伸长量,并通过计算得出螺栓的残余扭矩。

3.3 超声波法超声波法是一种非接触式的测量螺栓残余扭矩的方法。

通过使用超声波仪器,可以测量螺栓紧固前后的声波传播速度差异,从而得出螺栓的残余扭矩。

4. 螺栓残余扭矩的控制方法4.1 适当的紧固扭矩在紧固螺栓时,应根据螺栓和零件的材料、规格等因素,选择适当的紧固扭矩。

过大的紧固扭矩会增加螺栓的残余扭矩,过小的紧固扭矩则会导致螺栓松动。

4.2 使用弹性垫圈在一些特殊的应用中,可以使用弹性垫圈来控制螺栓的残余扭矩。

弹性垫圈可以在螺栓紧固后,通过其自身的弹性变形来减小螺栓的残余扭矩。

4.3 控制接触表面的质量为了减小螺栓的残余扭矩,需要控制零件表面的质量。

通过提高零件表面的精度、光洁度和平整度等因素,可以减小螺栓的残余扭矩。

螺栓扭矩是什么意思

螺栓扭矩是指施加在螺栓上的力矩,用于产生预加载力以防止连接件松动的力矩。

在机械连接中,螺栓是最常见的连接元件之一,扭矩是确定螺栓紧固状态的重要参数。

螺栓扭矩的作用

合适的螺栓扭矩可以确保螺栓和螺母之间的接触面充分贴合、紧密连接,有效

地防止由于振动等外力作用而导致的松动或脱落。

通过控制螺栓扭矩,可以确保连接的可靠性和稳定性,提高机械设备的安全性能。

螺栓扭矩的测量方法

螺栓扭矩的测量通常通过扭矩扳手或扭矩表来实现。

在进行螺栓紧固时,根据

螺栓的规格和要求,选择合适的扭矩数值,并使用扭矩扳手或扭矩表进行施加力矩,直到达到设定的数值为止。

这样就可以确保螺栓被正确地安装,并达到所需的紧固状态。

螺栓扭矩的重要性

螺栓扭矩的准确控制对于各种机械设备的安全运行至关重要。

如果螺栓扭矩过大,可能导致连接件变形或损坏;如果螺栓扭矩过小,连接件之间的接触面不足,容易发生松动或螺栓断裂。

因此,正确地控制螺栓扭矩,是保障机械设备正常运行和安全使用的重要手段。

结语

螺栓扭矩作为机械连接中的重要指标,对于各种机械设备的安全运行起着至关

重要的作用。

正确地控制螺栓扭矩,可以保障连接的牢固稳定,提高机械设备的安全性能,延长设备的使用寿命。

因此,在进行机械连接时,务必重视螺栓扭矩的控制,确保连接的质量和可靠性。

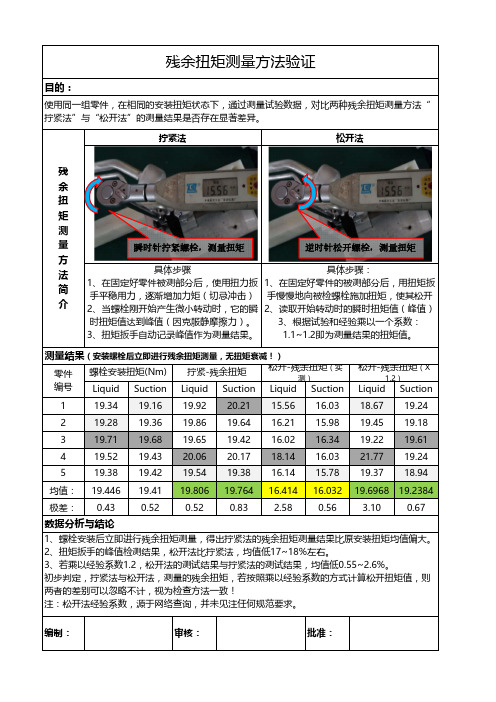

Liquid Suction Liquid Suction Liquid Suction Liquid Suction 119.3419.1619.9220.2115.5616.0318.6719.24219.2819.3619.8619.6416.2115.9819.4519.18319.7119.6819.6519.4216.0216.3419.2219.61419.5219.4320.0620.1718.1416.0321.7719.24519.3819.4219.5419.3816.1415.7819.3718.94均值:19.44619.4119.80619.76416.41416.03219.696819.2384极差:0.430.520.520.832.580.563.100.67编制:审核:批准:数据分析与结论1、螺栓安装后立即进行残余扭矩测量,得出拧紧法的残余扭矩测量结果比原安装扭矩均值偏大。

2、扭矩扳手的峰值检测结果,松开法比拧紧法,均值低17~18%左右。

3、若乘以经验系数1.2,松开法的测试结果与拧紧法的测试结果,均值低0.55~2.6%。

初步判定,拧紧法与松开法,测量的残余扭矩,若按照乘以经验系数的方式计算松开扭矩值,则两者的差别可以忽略不计,视为检查方法一致!注:松开法经验系数,源于网络查询,并未见注任何规范要求。

测量结果(安装螺栓后立即进行残余扭矩测量,无扭矩衰减!)零件编号螺栓安装扭矩(Nm)拧紧-残余扭矩松开-残余扭矩(实测)松开-残余扭矩(Χ1.2)残余扭矩测量方法验证目的:使用同一组零件,在相同的安装扭矩状态下,通过测量试验数据,对比两种残余扭矩测量方法“拧紧法”与“松开法”的测量结果是否存在显著差异。

残余扭矩测量方法简介拧紧法松开法具体步骤1、在固定好零件被测部分后,使用扭力扳手平稳用力,逐渐增加力矩(切忌冲击)2、当螺栓刚开始产生微小转动时,它的瞬时扭矩值达到峰值(因克服静摩擦力)。

大六角高强螺栓扭矩系数检测技术要点一、背景介绍1.1 大六角高强螺栓的应用领域大六角高强螺栓作为一种常见的紧固件,在工程施工和机械制造领域有着广泛的应用。

其主要特点是具有较高的抗拉强度和扭矩承载能力,广泛用于钢结构、桥梁、机械设备等领域。

1.2 关于大六角高强螺栓扭矩系数的重要性大六角高强螺栓的扭矩系数是指螺栓在工作状态下所承受的扭矩与其预紧力之间的关系。

正确的扭矩系数可以确保螺栓的安全可靠使用,而不正确的扭矩系数则可能导致螺栓的松动甚至断裂,从而危及工程安全。

1.3 大六角高强螺栓扭矩系数检测技术的重要性对于大六角高强螺栓的扭矩系数进行准确的检测具有非常重要的意义。

通过科学的检测技术,可以保证螺栓在工程使用中的性能和安全。

二、检测技术原理2.1 大六角高强螺栓扭矩系数的定义大六角高强螺栓扭矩系数是指螺栓在受到预紧装配力后所承受的扭矩与该装配力之间的比值。

通常用公式表示为:\[ K_t = \frac{T}{F_p} \]其中,\( K_t \)为扭矩系数,\( T \)为螺栓扭矩,\( F_p \)为螺栓的预紧力。

2.2 检测技术原理大六角高强螺栓扭矩系数的检测技术一般采用加载-测量法。

即在装配螺栓后,通过施加扭矩和测量螺栓的变形或应力来得到扭矩系数。

2.3 主要影响因素大六角高强螺栓扭矩系数的准确检测受到多种因素的影响,包括螺栓的材料性能、螺纹形状和质量、预紧力的大小等。

三、检测技术方法3.1 应变法应变法是一种常用的大六角高强螺栓扭矩系数检测方法。

通过在螺栓上安装应变片或应变片网格,施加扭矩后可以通过应变仪器来测量螺栓的应变变化,从而计算得到扭矩系数。

3.2 超声波法超声波法是一种非接触式的大六角高强螺栓扭矩系数检测方法。

通过在螺栓上发射超声波,根据超声波在螺栓中传播的速度变化来判断螺栓的受力情况,并进而计算得到扭矩系数。

3.3 拧紧角度法拧紧角度法是基于拧紧角度与扭矩之间的关系来判断螺栓的扭矩系数的一种检测方法。

螺栓终拧扭矩检测方法一、检测设备螺栓终拧扭矩检测设备主要包括:扭矩扳手、数字扭矩计、测力计、表面粗糙度测量仪等。

其中,扭矩扳手是用来测量螺栓终拧扭矩的主要工具,其精度应满足测量要求。

数字扭矩计可以用于测量更小的螺栓扭矩,测力计则可以用于测量螺栓的预紧力。

表面粗糙度测量仪可以用于测量螺栓表面的粗糙度,以评估螺栓质量。

二、检测步骤1. 准备工作:在开始检测前,应先清理螺栓表面的油污、杂质等,确保测量准确。

同时,应检查扭矩扳手、数字扭矩计等设备的精度和完好性,确保其能够正常工作。

2. 螺栓拧紧:使用扭矩扳手或电动扳手将螺栓拧紧到规定值,注意观察并记录下拧紧过程中的扭矩值。

3. 重复拧紧:将螺栓松开,重新拧紧,重复3-5次,以消除螺栓与螺母之间的间隙,并确保测量数据的稳定性。

4. 测量数据:使用数字扭矩计或测力计测量螺栓的预紧力,并记录数据。

同时,使用表面粗糙度测量仪测量螺栓表面的粗糙度。

5. 数据分析:将测量数据进行分析,计算出螺栓的终拧扭矩值,并评估其是否符合设计要求。

三、数据分析将测量的数据进行分析,计算出螺栓的终拧扭矩值。

由于螺栓的预紧力受到多种因素的影响,如螺栓的直径、长度、表面粗糙度、螺母的厚度等,因此需要进行一定的修正和补偿。

修正公式可以根据实际测量数据和相关标准进行计算。

四、结果判定根据设计要求和相关标准,对螺栓的终拧扭矩值进行判定。

如果终拧扭矩值符合要求,则认为螺栓的质量合格;如果不符合要求,则需要对螺栓进行处理或者更换。

五、注意事项1. 在进行螺栓终拧扭矩检测时,应注意安全,避免用力过猛导致螺栓断裂或者设备损坏等意外情况发生。

2. 在进行数据分析时,应注意数据的准确性和可靠性,避免因为数据的误差导致错误的判定结果。

高强度螺栓施工扭矩检测方法扭矩法转角法-回复高强度螺栓施工扭矩检测方法是确保螺栓紧固质量和安全性的重要手段。

扭矩法和转角法是常用的检测方法。

本文将详细介绍高强度螺栓施工扭矩检测方法以及它们的原理、优缺点和应用范围。

高强度螺栓施工扭矩检测方法主要包括扭矩法和转角法。

扭矩法是通过测量扭矩来判断螺栓紧固力是否达到设计要求,而转角法则是通过测量螺栓转角来确认螺栓是否在正确位置上。

首先,让我们来详细介绍扭矩法。

扭矩法是通过使用扭矩扳手来施加所需扭矩,并测量扭矩值来确定螺栓紧固力是否正确。

扭矩扳手是一种专门设计用于测量扭矩的工具,它包括一个扳手和一个扭矩传感器。

当扭矩施加到螺栓上时,传感器会测量力的大小,并将其转化为扭矩值。

扭矩法的原理是根据螺栓的设计要求确定需要施加的扭矩值。

在施工过程中,工人使用扭矩扳手将螺栓拧紧到预定的扭矩值。

如果实际扭矩值接近设计要求的扭矩值,那么螺栓的紧固力就可以被认为是合格的。

反之,如果实际扭矩值与设计要求相差较大,那么螺栓的紧固质量就可能存在问题。

扭矩法的优点是操作简单、成本较低,并且可以直接测量紧固力的大小。

然而,扭矩法也存在一些局限性。

首先,扭矩值可能会受到一些因素的影响,如螺栓的润滑情况、扭矩扳手的精度以及扭矩传感器的准确性。

其次,扭矩法只能提供螺栓的紧固力大小,并不能确定是否存在其他问题,如螺栓螺纹的损坏等。

因此,在实际应用中,扭矩法常常与其他检测方法结合使用,以确保螺栓的紧固质量和安全性。

接下来,让我们来介绍转角法。

转角法是通过测量螺栓的旋转角度来确定螺栓是否达到正确位置。

转角法是在扭矩法的基础上发展而来的,它可以弥补扭矩法的一些局限性。

转角法的原理是根据螺栓的旋转角度确定其是否在正确位置上。

在施工过程中,工人使用扭矩扳手拧紧螺栓,并测量螺栓的旋转角度。

根据设计要求,螺栓的旋转角度应满足一定的要求范围。

如果螺栓的旋转角度在设计要求的范围内,那么螺栓可以认为是正确位置上的。

测量螺栓扭矩手法

测量螺栓扭矩手法

螺栓是机械设备中常见的连接元件,其紧固力对于机械设备的正常运行至关重要。

而螺栓的紧固力则与扭矩密切相关。

因此,测量螺栓扭矩是机械设备维护和保养中必不可少的一项工作。

本文将介绍几种常见的测量螺栓扭矩的手法。

1. 扭矩扳手法

扭矩扳手是一种专门用于测量螺栓扭矩的工具。

其原理是通过扭矩扳手内部的弹簧和齿轮机构,将手动施加的力矩转化为数字显示的扭矩值。

使用扭矩扳手时,需要先根据螺栓的规格和要求设置扭矩值,然后将扭矩扳手插入螺栓的头部,用力旋转螺栓,直到扭矩扳手发出“咔嚓”声,表示已经达到了设定的扭矩值。

此时,读取扭矩扳手上的数字显示即可得到螺栓的扭矩值。

2. 拉力计法

拉力计是一种常见的测量力的工具,其原理是通过拉力计内部的弹簧和齿轮机构,将手动施加的力转化为数字显示的力值。

使用拉力计测

量螺栓扭矩时,需要先将螺栓固定在一个支撑架上,然后将拉力计的

钩子挂在螺栓上,用力旋转螺栓,直到拉力计显示出设定的力值。

此时,根据螺栓的规格和要求,可以计算出螺栓的扭矩值。

3. 角度扳手法

角度扳手是一种专门用于测量螺栓扭矩的工具,其原理是通过角度扳

手内部的齿轮机构,将手动施加的力矩转化为角度值。

使用角度扳手时,需要先根据螺栓的规格和要求设置扭矩值和角度值,然后将角度

扳手插入螺栓的头部,用力旋转螺栓,直到扭矩扳手发出“咔嚓”声,表示已经达到了设定的扭矩值。

此时,继续旋转螺栓,直到角度扳手

显示出设定的角度值,即可得到螺栓的扭矩值。

总之,测量螺栓扭矩是机械设备维护和保养中必不可少的一项工作。

不同的测量手法有其各自的优缺点,需要根据具体情况选择合适的测

量方法。

同时,在使用测量工具时,需要注意工具的精度和准确性,

以确保测量结果的可靠性。