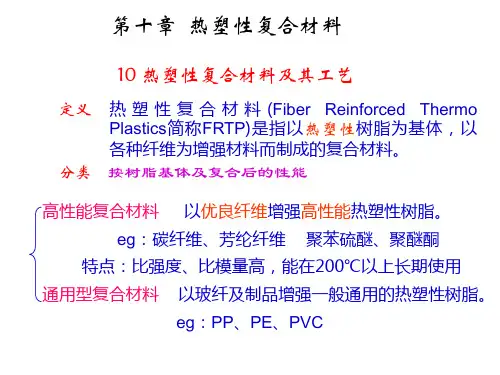

热塑性增强塑料详解

- 格式:doc

- 大小:86.50 KB

- 文档页数:14

热塑性材料有哪些

热塑性材料是一类在一定温度范围内具有可塑性的材料,其特点是在加热后可

以软化,并且在冷却后可以重新固化。

热塑性材料广泛应用于塑料制品、橡胶制品、纤维制品等领域,具有良好的可塑性和成型性能。

首先,聚乙烯是一种常见的热塑性材料,其分为低密度聚乙烯(LDPE)和高

密度聚乙烯(HDPE)。

聚乙烯具有良好的耐磨性、耐化学腐蚀性和电绝缘性,广

泛用于制作塑料袋、塑料瓶、塑料管等包装材料。

其次,聚丙烯也是一种常见的热塑性材料,具有良好的耐磨性、耐腐蚀性和机

械强度,常用于生产塑料桶、塑料箱、塑料家具等日常用品。

另外,聚氯乙烯(PVC)是一种常见的热塑性材料,其具有良好的耐候性和耐

腐蚀性,广泛用于制作塑料门窗、塑料地板、塑料管道等建筑材料。

此外,聚苯乙烯(PS)是一种常见的热塑性材料,具有良好的透明性和机械强度,常用于生产塑料杯、塑料盒、塑料餐具等日常用品。

最后,聚酯是一种常见的热塑性材料,具有良好的耐热性和耐化学腐蚀性,广

泛用于制作塑料纤维、塑料薄膜、塑料包装材料等。

总的来说,热塑性材料具有良好的可塑性和成型性能,广泛应用于日常生活和

工业生产中。

不同类型的热塑性材料具有不同的特点和用途,可以根据具体需求进行选择和应用。

随着科技的发展和材料工艺的进步,热塑性材料将会在更多领域得到应用和发展。

热固性塑料,多是以缩聚树脂为基料,加人填料、固化剂以及其他添加剂制取而成。

热塑性塑料,以聚合树脂或缩聚树脂为基料,加人少量的稳定剂、润滑剂或增塑剂,加或不加填料制取而成。

热固性指加热时不能软化和反复塑制,也不在溶剂中溶解的性能,体型聚合物具有这种性能。

热塑性是指物质在加热时能发生流动变形,冷却后可以保持一定形状的性质。

热固性塑料,性能特点是:在一定的温度下,经过定时间的加热或加人固化剂后,即可固化成型。

固化后的塑料质地坚硬、性质稳定,不再溶于溶剂中,也不能用加热方法使它再软化,强热则分解、破坏。

优点是:无冷流性、抗蠕变性强,受压不易变形;耐热性较高,即使超过其使用温度极限,也只是在表面产生碳化层而不失去其原有骨架形状。

缺点是:树脂性质较脆、机械强度不高,必须加入填料或增强材料以改善性能,提高强度;成型工艺复杂,大多只能采用模压或层压法,生产效率低。

热塑性,性能特点是:受热软化、熔融,具有可塑性,可塑制成定形状的制品,冷却后坚硬;再热又可软化,塑制成另形状的制品,可以反复重塑,而其基本性能不变。

优点是:成型工艺简便,形式多种多样,生产效率高,可以直接注射或挤压吹塑成所需形状的制品,而且具有一定的物理力学性能。

缺点是:耐热性和刚性都较差,最高使用温度般只有120°C左右,使用时不能超过温度极限,否则就会引起变形。

氟塑料、聚铣亚胺,聚苯并咪嗟各有其突出的性能,如优良的耐腐询、露温高绝缘、低摩擦因数等。

热塑性树脂是指具有线型或分枝型结构的有机高分子化合物。

这一类树脂的特点是遇热软化或熔融而处于可塑性状态,冷却后又变坚硬,而且这一过程可以反复进行。

典型代表性热塑性树脂如聚烯烃、氟树脂、聚酰胺、聚酯、聚碳酸酯、聚甲醛、聚丙烯-十二烯-苯乙烯(ABS树脂)、聚苯乙烯-丙烯腈(SAN或AS 树脂)等。

这类塑料虽有许多优点,但仍有不少不足之处,如强度、硬度、耐热性、尺寸精度等较低,热膨胀系数较大,力学性能受温度影响较大,蠕变、冷流、耐负荷变形较大等。

用玻璃纤维增强热塑性树脂而制得的热塑性玻璃纤维增强复合材料,不仅可使上述缺点得到不同程度的改善,还可使某些性能达到或超过热固性玻璃纤维增强复合材料的水平,而且仍可以用一般注射方法成型。

纤维的含量通常在20%~40%。

总的来说,用(玻璃)纤维增强热塑性塑料,可以达到下述效果:①提高拉伸、弯曲、压缩等力学强度及弹性模量,改善蠕变性能;②提高热变形温度;③降低线膨胀系数;④降低吸水率,增加尺寸稳定性;⑤改善热导率;⑥提高硬度;⑦抑制应力开裂;⑧阻迟燃烧性;⑨改善电性能。

玻璃纤维增强热塑性复合材料的不足之处,主要是冲击韧性降低,冲击疲劳韧性有所下降,但带缺口冲击韧性有所提高。

◆热塑性树脂的基本性能1、力学性能决定合成树脂力学性能的结构因素有以下五个:①大分子链的主价力;②分子间的作用力;③大分子链的柔韧性;④分子量;⑤大分子链的交联密度。

热塑性树脂与热固性树脂在结构上的显著差别在于前者的大分子链为线型结构,而后者的大分子链为体型网状结构。

由于这一结构上的差别,使热塑性树脂与热固性树脂相比在力学性能上有以下几个显著特点:①具有明显的力学松弛现象;②在外力作用下,形变的能力较大,即当应变速度不大进,可具有相当大的断裂延伸率;③抗冲击性能好。

2、电学性能热塑性树脂的电性能按其大分子的极性不同可分成以下几类:(1)非极度性的这类树脂如聚乙烯、聚丁二烯、聚四氟乙烯等。

(2)弱极性的这杰树脂如聚苯乙烯、聚异丁烯、天然橡胶等。

层压塑料和增强塑料的成型1. 引言塑料制品在现代工业中扮演着重要的角色。

在塑料制品的生产过程中,成型是一个关键的步骤。

层压塑料和增强塑料是两种常见的塑料材料,它们在成型过程中有着一些独特的特征和要求。

本文将介绍层压塑料和增强塑料的成型原理和方法,并分析它们的适用范围和优缺点。

2. 层压塑料的成型2.1 成型原理层压塑料是由两层或多层塑料薄膜经过热压复合而制成的塑料材料。

在层压塑料的成型过程中,通常需要先将塑料薄膜加热至一定温度,使其变得柔软可塑。

然后,将加热后的塑料薄膜放置在模具中,进行热压处理。

热压过程中,塑料薄膜受到压力作用,与模具表面接触,同时也与其他薄膜层接触。

在高温和压力的作用下,塑料薄膜发生熔融和交联反应,形成坚固的层压塑料。

2.2 成型方法层压塑料的成型方法主要有以下几种: - 手工成型:适用于小批量生产,操作简便,但效率低。

- 热压成型机成型:适用于大批量生产,能够提高生产效率。

- 自动化成型系统:通过自动化设备实现层压塑料的成型,提高生产效率和一致性。

2.3 适用范围和优缺点层压塑料的成型适用于许多领域,如电子产品、汽车零部件、航空航天等。

层压塑料具有以下优点: - 可以实现多种材料的组合。

不同种类的塑料薄膜可以通过层压成型的方式组合在一起,以达到不同的要求。

- 成型过程中无气泡、无缝隙。

由于层压塑料在高温和压力下熔融和交联,可以消除气泡和缝隙,增强成型体的强度和密封性。

- 成型后的塑料材料坚固耐用。

层压塑料经过高温和压力处理后,形成坚固耐用的成型体,适用于各种应用。

然而,层压塑料也存在一些缺点: - 成型过程较为繁琐。

层压塑料的成型需要进行多道工序,涉及到加热和压力处理等步骤,所以成型过程相对较为繁琐。

- 成本较高。

相比于传统的塑料成型方法,层压塑料成型的设备和工艺相对较为复杂,造成成本较高。

3. 增强塑料的成型3.1 成型原理增强塑料是在塑料基体中添加了纤维增强材料(如玻璃纤维、碳纤维等)的塑料材料。

高性能的热塑性塑料及热塑性弹性体流动性好,阻隔性好、透明性好、柔软性好、高强度、高耐热、烟雾少、气味小……这些高性能始终是热塑性材料工程师们努力追求的目标。

目前,随着高性能的热塑性塑料及热塑性弹性体的不断推出,这个目标正一步一步地被接近。

新型热塑性弹性体1、特种热塑性弹性体德国Wacker-Chemie(美国Wacker Silicones的子公司,它在世界上最先推出了嵌段共聚型含硅TPE)推出了Geniomer系列单相硅/尿素共聚物。

在该共聚物中,硅相作为软段(占90%)贡献弹性,尿素相作为硬段贡献强度和耐热性。

它们与TPSiV 完全不同,后者的结构为交联的硅橡胶颗粒分散在尼龙或其他工程热塑性塑料基料里。

Geniomer系列类似于TPU材料,从熔融状态冷却时能形成物理交联,再次加热时这些交联结构又可消失而成为熔融状态,因此它们具有真正的热塑性。

Geniomer系列可以采用所有的热塑性材料的加工方法。

它们按照邵式A硬度40~60的范围被分为4个等级。

其价格比热固性LSR材料稍贵一些。

Geniomer系列是非常透明的,不含催化剂、不含挥发性硅成分、填料或增塑剂。

其化学纯净度可适于医疗应用,其透明度可适于用作汽车玻璃层压片材的隔音材料。

它们具有硅材料的固有特性——抗紫外线、透气以及良好的脱模性,可以用于喷涂,也可以用作塑料材料与玻璃或金属材料的胶粘剂。

若少量(0.1% to~0.2%)加入到其他聚合物中,它们还可以用作加工助剂,以提高其他聚合物的流动性、低温柔韧性和防水性能。

Geniomer 系列产品的性能详见表1。

另一类全新的TPE是由日本Kaneka公司和德国BASF公司这两个公司推出的。

这是一种苯乙烯—异丁烯—苯乙烯三嵌段共聚物,简称为SIBS。

它是一种100%饱和聚合物,因此具有很好的热稳定性以及光稳定性。

日本Kaneka公司的这种被称为“Sibstar系列”的TPE价格为2.75$/lb ~2.95$/lb (1lb=0.4536kg)。

各类热塑性树脂概览(一)2004-5-12 热塑性树脂是指具有线型或分枝型结构的有机高分子化合物。

这一类树脂的特点是遇热软化或熔融而处于可塑性状态,冷却后又变坚硬,而且这一过程可以反复进行。

据中国环氧树脂行业协会()介绍,典型代表性热塑性树脂有聚烯烃、氟树脂、聚酰胺、聚酯、聚碳酸酯、聚甲醛、聚丙烯-十二烯-苯乙烯(ABS树脂)、聚苯乙烯-丙烯腈(SAN或AS树脂)等。

这类塑料虽有许多优点,但仍有不少不足之处,如强度、硬度、耐热性、尺寸精度等较低,热膨胀系数较大,力学性能受温度影响较大,蠕变、冷流、耐负荷变形较大等。

用玻璃纤维增强热塑性树脂而制得的热塑性玻璃纤维增强复合材料,不仅可使上述缺点得到不同程度的改善,还可使某些性能达到或超过热固性玻璃纤维增强复合材料的水平,而且仍可以用一般注射方法成型。

纤维的含量通常在20%~40%。

总的来说,用(玻璃)纤维增强热塑性塑料,可以达到下述效果:①提高拉伸、弯曲、压缩等力学强度及弹性模量,改善蠕变性能;②提高热变形温度;③降低线膨胀系数;④降低吸水率,增加尺寸稳定性;⑤改善热导率;⑥提高硬度;⑦抑制应力开裂;⑧阻迟燃烧性;⑨改善电性能。

玻璃纤维增强热塑性复合材料的不足之处,主要是冲击韧性降低,冲击疲劳韧性有所下降,但带缺口冲击韧性有所提高。

一、热塑性树脂的基本性能1、力学性能。

决定合成树脂力学性能的结构因素有以下五个:①大分子链的主价力;②分子间的作用力;③大分子链的柔韧性;④分子量;⑤大分子链的交联密度。

热塑性树脂与热固性树脂在结构上的显著差别在于前者的大分子链为线型结构,而后者的大分子链为体型网状结构。

由于这一结构上的差别,使热塑性树脂与热固性树脂相比在力学性能上有以下几个显著特点:①具有明显的力学松弛现象;②在外力作用下,形变的能力较大,即当应变速度不大进,可具有相当大的断裂延伸率;③抗冲击性能好。

2、电学性能热塑性树脂的电性能按其大分子的极性不同可分成以下几类:(1)非极度性的这类树脂如聚乙烯、聚丁二烯、聚四氟乙烯等。

第八章层压塑料和增强塑料的成型8.0 本章介绍增强塑料是指聚合物与增强材料相结合而提高力学强度的有机复合材料。

常用的增强材料有玻璃、石棉、金属、剑麻、棉花或合成纤维等所制成的纤丝、粗纱和织物等,其中以玻璃纤维及其织物用得最多。

层压塑料是指将纸张、棉布、玻璃布、石棉纸等片状底材经授或涂树脂后(称附胶片材),再经层叠、加热、加压而制成坚实的板、管、棒等形状的制品。

不难看出,层压塑料也是增强塑料的一部分,构成两者的主体材料都是树脂和增强物,不同的是层压塑料强调了片状底材的层叠,因此,将两者合并,以增强塑料来叙述。

增强塑料中增强材料的作用是增强制品的力学强度,而所用的树脂则是使这种复合材料能够成型,对增强物进行粘结与固定,并借以传递应力,充分发挥增强物的增强作用,此外,还赋予制品抵抗外遇介质的侵蚀。

常用的树脂种类租多,过去大多数都是用热固性树脂,如酚醛、环氧、氨基、不饱和聚酯、有机硅等树脂;自60年代以来,热塑性树脂已戚功地用于增强塑料有十几种;如聚酰胺、聚碳酸醣、聚苯醚、氯化聚醚、聚氯乙烯、聚苯乙烯、聚烯烃等树脂。

由于热塑性增强塑料的出现,大大扩展了热塑性塑料作为结构材料应用于工程领域的深度和广度。

除树脂与增强物外,为了降低成本或改善制品某些性能,增强塑料中通常加有粉状填料,如碳酸钙、滑石粉、石英粉、硅藻土、氧化铝、氧化锌等。

加有粉状填料的制品,其强度有所下降。

热塑性增强塑料与一般热塑性塑料一样,可采用注射成型、挤压成型、压制成型、层压成型等加工方法,不需要增加特殊的成型设备。

而热固性增强塑料的成型方法,根据成型时所用压力的大小分为高压法(压力高于7MPa)和低压法(压力低于7MPa)。

前者又可分为层压法和模压法,而后者则可分为接触法、袋压法、缠绕法等等。

增强塑料的性能特点,除其强度超过未增强的塑料外,尚有:1、比强度高增强塑料的密度通常都小于2×100kg/cm3,只及钢材的20%~25%;但力学强度竞能达到、甚至超过普通钢,按比强度(强度与密度的比值)计算,有的可超过高级合金钢。

常用的热塑性塑料:PE ——聚乙烯(1)特性PE是世界上产量最大的塑料品种,目前的产量约占塑料总产量的1/3。

●外观呈乳白色,有似蜡的手感。

无毒、无味,密度0.91~0.965g/cm3 。

低密度(高压)聚乙烯的熔点为110~115℃,高密度(低压)聚乙烯的熔点在125~131℃范围。

●具有优异的电绝缘性能、耐化学腐蚀性能、耐低温性能和易加工性能,但耐热性、耐老化性较差,表面不易粘接和印刷。

●强度、刚度、硬度、耐热性都低于一般塑料。

(2)成型工艺收缩率比较大,而且方向性明显(平行料流方向收缩率大),易变形和产生翘曲,通过加入填料如碳酸钙、玻璃纤维,可以提高制品强度、刚度,减小成型收缩率。

常温下PE是以结晶为主要结构的热塑性塑料。

当加热到熔点以上时,粘度急剧下降,变成易于热加工的粘性液体,可采用压塑和注塑、挤塑、吹塑等方法成型。

(3)应用高密度(低压)聚乙烯可用于制造塑料管、塑料板、塑料绳以及承载不高的零件,如齿轮、轴承筹;低密度(高压)聚乙烯常用于制作塑料薄膜、软管、塑料瓶以及电气工业的绝缘零件和包覆电缆等件,并用于医药工业中。

PP ——聚丙烯(1)特性●无色、无味、无毒。

外观似聚乙烯,但比聚乙烯更透明、更轻,密度约0.91g/cm3 。

不吸水,光泽好,易着色。

熔点为160 ~176 ℃,耐热性好,能在100 ℃以上的温度下进行消毒灭菌。

其低温使用温度达-15 ℃,低于-35 ℃时会脆裂。

●具有优异的电绝缘性能,高频绝缘性能好,而且不吸水,绝缘性能不受湿度的影响。

耐化学腐蚀性能,常见的酸、碱和有机溶剂对它几乎不起作用(多用于食具)。

耐老化性比PE较差。

但在氧、热、光的作用下极易解聚、老化,所以必须加入防老化剂。

●具有优良的机械性能,耐弯曲疲劳性能优于其它—般塑料,屈服强度、抗拉强度、抗压强度和硬度及弹性比聚乙烯好。

定向拉伸后聚丙烯可制作铰链,有特别高的抗弯曲疲劳强度。

(2)成型工艺与PE相似,其成型收缩率大,熔体流动性好。

tpv塑料粒子化学成分TPV塑料粒子是一种由热塑性弹性体(TPE)和聚丙烯(PP)共混而成的材料,具有良好的物理力学性能和化学稳定性。

其化学成分主要包括聚丙烯、热塑性弹性体、增塑剂、稳定剂等。

聚丙烯是TPV塑料粒子的主要组成成分之一,它是一种由丙烯单体聚合而成的聚合物。

聚丙烯具有优异的化学稳定性、机械强度和热稳定性,是常用的工程塑料之一。

在TPV塑料粒子中,聚丙烯起到增强材料的作用,提高了材料的刚度和强度。

热塑性弹性体是TPV塑料粒子的另一个重要组成成分,它是一种具有弹性特性的塑料材料。

热塑性弹性体通常是由弹性体和增塑剂混合而成,具有良好的可塑性和回弹性。

在TPV塑料粒子中,热塑性弹性体起到增加材料的柔韧性和弹性的作用,使材料具有良好的抗撕裂性和耐磨性。

增塑剂是TPV塑料粒子中的另一个重要成分,它是一种能够增加塑料可塑性和柔软性的化学物质。

增塑剂可以提高塑料的延展性和可加工性,使其更容易成型和加工。

在TPV塑料粒子中,增塑剂的添加量可以根据需要进行调整,以满足不同应用领域的需求。

稳定剂是TPV塑料粒子中的另一个重要组成成分,它能够增加材料的耐热性和耐光性。

稳定剂可以防止塑料在高温环境下发生分解或氧化,延长材料的使用寿命。

在TPV塑料粒子中,稳定剂的添加可以提高材料的耐候性和抗老化性能。

除了以上主要的化学成分外,TPV塑料粒子还可能包含其他添加剂,例如阻燃剂、填料和着色剂等。

这些添加剂的使用可以根据具体的应用要求进行调整,以满足不同领域的需要。

总结起来,TPV塑料粒子的化学成分主要包括聚丙烯、热塑性弹性体、增塑剂、稳定剂等。

这些成分的合理组合和添加量的控制,可以使TPV塑料粒子具有优异的物理力学性能和化学稳定性,适用于各种工业领域的应用。

热塑性树脂是指具有线型或分枝型结构的有机高分子化合物。

这一类树脂的特点是遇热软化或熔融而处于可塑性状态,冷却后又变坚硬,而且这一过程可以反复进行。

典型代表性热塑性树脂如聚烯烃、氟树脂、聚酰胺、聚酯、聚碳酸酯、聚甲醛、聚丙烯-十二烯-苯乙烯(ABS树脂)、聚苯乙烯-丙烯腈(SAN或AS 树脂)等。

这类塑料虽有许多优点,但仍有不少不足之处,如强度、硬度、耐热性、尺寸精度等较低,热膨胀系数较大,力学性能受温度影响较大,蠕变、冷流、耐负荷变形较大等。

用玻璃纤维增强热塑性树脂而制得的热塑性玻璃纤维增强复合材料,不仅可使上述缺点得到不同程度的改善,还可使某些性能达到或超过热固性玻璃纤维增强复合材料的水平,而且仍可以用一般注射方法成型。

纤维的含量通常在20%~40%。

总的来说,用(玻璃)纤维增强热塑性塑料,可以达到下述效果:①提高拉伸、弯曲、压缩等力学强度及弹性模量,改善蠕变性能;②提高热变形温度;③降低线膨胀系数;④降低吸水率,增加尺寸稳定性;⑤改善热导率;⑥提高硬度;⑦抑制应力开裂;⑧阻迟燃烧性;⑨改善电性能。

玻璃纤维增强热塑性复合材料的不足之处,主要是冲击韧性降低,冲击疲劳韧性有所下降,但带缺口冲击韧性有所提高。

◆热塑性树脂的基本性能1、力学性能决定合成树脂力学性能的结构因素有以下五个:①大分子链的主价力;②分子间的作用力;③大分子链的柔韧性;④分子量;⑤大分子链的交联密度。

热塑性树脂与热固性树脂在结构上的显著差别在于前者的大分子链为线型结构,而后者的大分子链为体型网状结构。

由于这一结构上的差别,使热塑性树脂与热固性树脂相比在力学性能上有以下几个显著特点:①具有明显的力学松弛现象;②在外力作用下,形变的能力较大,即当应变速度不大进,可具有相当大的断裂延伸率;③抗冲击性能好。

2、电学性能热塑性树脂的电性能按其大分子的极性不同可分成以下几类:(1)非极度性的这类树脂如聚乙烯、聚丁二烯、聚四氟乙烯等。

(2)弱极性的这杰树脂如聚苯乙烯、聚异丁烯、天然橡胶等。

热塑性与热固性塑料的区别及其典型塑料

1.热塑性是指物质在加热时能发⽣流动变形,冷却后可以保持⼀定形状的性质。

⼤多数线型聚合物均表现出热塑性,很容易进⾏挤出、注射或吹塑等成型加⼯。

在⼀定温度范围内,能反复加热软化和冷却硬化的性能,线形或⽀链型聚合物具有这种性能。

⽇常⽣活中,像塑料袋、塑料⾐挂等物都具有热塑性。

因此,它们可以通过加热熔化来进⾏封⼝、粘合等操作。

常见的热塑性材料代表:PE、PP、PVC PPR等。

2.热固性指加热时不能软化和反复塑制,也不在溶剂中溶解的性能,体型聚合物具有这种性能。

热固性塑料材料第⼀次加热时可以软化流动,加热到⼀定温度,产⽣化学反应⼀交联固化⽽变硬,这种变化是不可逆的,此后,再次加热时,已不能再变软流动了。

正是借助这种特性进⾏成型加⼯,利⽤第⼀次加热时的塑化流动,在压⼒下充满型腔,进⽽固化成为确定形状和尺⼨的制品。

这种材料称为热固性塑料。

常见的热固性材料代表:酚醛、服醛、三聚氰胺甲醛、环氧、不饱和聚酯、有机硅等塑料,都是热固性塑料,其主要⽤于隔热、耐磨、绝缘、耐⾼压电等在恶劣环境中使⽤的塑料,其⼤部分是热固性塑料,最常⽤的应该是炒锅把⼿和⾼低压电器。

长纤维增强塑料(Long Fiber Reinforced Thermoplastics,简称LFT)是一种具有优异性能的复合材料,由热塑性聚合物基体中添加了长纤维增强材料而成。

LFT材料通常采用玻璃纤维、碳纤维或者纤维素纤维等作为增强材料,与热塑性树脂相结合,具有高强度、高模量、耐冲击、耐化学腐蚀等众多优异性能,被广泛应用于汽车、电子、航空航天、体育用品等领域。

LFT材料的性能标准是评价LFT材料质量的重要指标之一。

LFT材料的性能标准具有以下几个特点:一、力学性能1. 强度:LFT材料的拉伸强度和弯曲强度是评价其力学性能的重要指标,通常需符合国际或行业相关标准。

2. 模量:LFT材料的弹性模量代表了其刚性和硬度,也是衡量其力学性能的重要参数。

二、耐热性能1. 热变形温度:LFT材料的热变形温度代表了其在高温下的稳定性和抗变形能力,是评价其耐热性能的重要指标。

2. 热老化性能:LFT材料在长时间高温下的稳定性和性能退化情况也是重要评价指标。

三、耐化学性能1. 耐腐蚀性能:LFT材料在化学介质中的稳定性,尤其是对酸碱、溶剂等的抵抗能力是考核其耐化学性能的重要指标。

四、外观质量1. 表面平整度:LFT材料的表面平整度直接影响其外观质量和加工性能,是重要的外观质量指标之一。

2. 颜色一致性:LFT材料的颜色一致性和色差控制也是其外观质量的重要指标之一。

LFT材料的性能标准涉及了力学性能、耐热性能、耐化学性能和外观质量等多个方面,这些标准大大提高了LFT材料在工程领域的应用价值和质量稳定性。

在个人看来,LFT材料的性能标准是对其质量和性能的一种有效保障,符合标准的LFT材料具有更好的稳定性和可靠性,能够更好地满足工程领域对材料性能的需求。

在未来,随着工程领域对材料性能要求的不断提高,LFT材料的性能标准也将不断完善和提高,以适应更广泛的应用需求。

希望以上内容对你有所帮助,如果有任何问题,欢迎随时和我交流讨论。

热塑性树脂1. 简介热塑性树脂(Thermoplastic Resin)是一类具有良好可塑性和可加工性的塑料。

与热固性树脂不同,热塑性树脂在加热后可以软化并保持可塑性,然后在冷却后固化。

这种可逆性使得热塑性树脂具有许多优秀的特性,例如高强度、耐化学腐蚀、耐疲劳等。

2. 特性2.1 可塑性热塑性树脂具有良好的可塑性,可以通过热压、注塑、挤出等加工方法制成各种形状的制品。

2.2 可加工性热塑性树脂具有良好的可加工性,不仅可以与其他塑料相容共混,还可以与纤维、填料等进行增强改性。

2.3 高强度热塑性树脂具有较高的强度,可以满足各类工业应用的需求。

2.4 耐化学腐蚀热塑性树脂具有较强的耐化学腐蚀性,可以用于各种腐蚀环境下的制品制造。

2.5 耐疲劳热塑性树脂具有良好的耐疲劳性能,可以适应需要长时间使用的工程应用。

3. 应用领域3.1 汽车工业热塑性树脂在汽车工业中得到广泛应用。

例如,制造汽车内饰件、外观件、油箱等。

其高强度、耐疲劳和耐化学腐蚀性能使得汽车更加安全耐用。

3.2 电子行业热塑性树脂在电子行业中有着重要的应用。

例如,制造电线电缆外部护套、电视机外壳等。

其可塑性和可加工性使得电子产品更加美观、耐用。

3.3 医疗器械热塑性树脂在医疗器械领域中也有着广泛的应用。

例如,制造注射器、手术器械等。

其耐化学腐蚀性和可加工性使得医疗器械更加安全、卫生。

3.4 包装行业热塑性树脂在包装行业中被广泛使用。

例如,制造各种塑料包装盒、瓶罐等。

其可加工性和耐化学腐蚀性使得包装制品更加耐久、可靠。

4. 常见的热塑性树脂4.1 聚乙烯(Polyethylene)聚乙烯是一种常见的热塑性树脂,具有良好的可塑性和可加工性。

常用于制造各种塑料制品,如塑料袋、塑料瓶等。

4.2 聚丙烯(Polypropylene)聚丙烯也是一种常见的热塑性树脂,具有较高的强度和耐腐蚀性。

常用于制造汽车零部件、电器外壳等。

4.3 聚氯乙烯(Polyvinyl Chloride)聚氯乙烯是一种常见的热塑性树脂,具有良好的耐腐蚀性和电绝缘性。

玻纤增强PA66的研究及其应用实例摘要:介绍了玻纤增强PA66的性能,池窑法生产工艺以及偶联剂的应用。

通过实例介绍了玻纤增强PA66在高铁的实际应用。

关键词:玻璃纤维PA66 池窑法偶联剂1 引言塑料可分为热塑性塑料和热固性塑料。

热塑性塑料是线性结构,加热则可塑,冷却则硬,可反复多次成型;热固性塑料由线性交联成体型结构,只能一次成型。

短纤维热塑性增强塑料是分散在指热塑性塑料和热固性塑料体中的增强纤维长度不超过10~15mm,同时成型复合材料时也以此增强纤维长度作为自动化批量生产还是非自动化及半自动化如手糊、喷射等加工方法的分界点。

PA66是塑料的一种。

1.1 PA66PA66又称尼龙66,或聚己二酸己二胺。

其分子式:[-NH(CH2)6-NHCO(CH2)4CO]n-。

外观为乳白色或微黄色透明到不透明角质状结晶性聚合物,具有可塑性。

密度1.15g/cm3。

熔点252℃。

脆化温度-30℃。

热分解温度大于350℃。

连续耐热80~120℃,平衡吸水率2.5%。

能耐酸、碱、大多数无机盐水溶液、卤代烷、烃类、酯类、酮类等腐蚀,但易溶于苯酚、甲酸等极性溶剂。

具有优良的耐磨性、自润滑性,机械强度较高。

但吸水性较大,因而尺寸稳定性较差。

PA66可通过添加增强剂、增韧剂、润滑剂、热稳定剂、加工助剂、着色剂来改进和提高性能,以制取阻燃、尺寸稳定、增强、加工性能等不同性能的产品。

1.2 玻璃纤维PA66主要的增强剂为玻璃纤维、玻璃微珠、碳纤维和石墨纤维、二氧化硅和硅酸盐等。

其中最常用的是玻璃纤维,它与PA66的亲和性好,且添加量大时仍能保持在良好的加工黏度范围内,增强效果也较显著。

玻璃纤维是经融融状态的玻璃拉丝而成的。

其直径越小,拉伸强度越大,比如玻璃纤维直径为4μm和10μm时,其对应的拉伸强度分别为3500MPa和1100MPa.玻璃纤维的生产方法主要有定长纤维拉丝法和连续纤维拉丝法。

与热塑性玻璃纤维增强塑料有密切关系的是连续纤维拉丝法,该法简要流程如下:1)将符合成分要求的石英砂、长石、石灰石、硼酸、碳酸镁、氧化铝等原材料粉碎,混合均匀加入池窑中。

热塑性增强塑料热塑性增强塑料一般由树脂及增强材料组成。

目前常用的树脂主要为尼龙(PA)、聚苯乙烯(PS)、ABS、AS,聚碳酸酯(pc)、线型聚酯、聚乙烯(PE)、聚丙烯(PP)、聚甲醛(POM)等。

增强材料一般为无碱玻璃纤维(有长短两种,长纤维料一般与粒料长一致为2~3毫米,短纤维料长一般小于0.8 毫米)经表面处理后与树脂配制而成。

玻纤含量应按树脂比重选用最合理的配比,一般为20%~40%之间。

由于各种增强塑料所选用的树脂不同,玻纤长度、直径,有无含碱及表面处理剂不同其增强效果不一,成型特性也不一。

如前所述增强料可改善一系列力学性能,但也存在一系列缺点:冲击强度与冲击疲劳强度低(但缺口冲击强度提高);透明性、焊接点强度也降低,收缩、强度、热膨胀系数、热传导率的异向性增大。

故目前该塑料主要用于小型,高强度、耐热,工作环境差及高精度要求的塑件。

2.1工艺特性⑴流动性差增强料熔融指数比普通料低30%~70%故流动性不良,易发生填充不良,熔接不良,玻纤分布不匀等弊病。

尤其对长纤维料更易发生上述缺陷,并还易损伤纤维而影响力学性能。

⑵成型收缩小、异向性明显成型收缩比未增强料小,但异向性增大沿料流方向的收缩小,垂直方向大,近进料口处小,远处大,塑件易发生翘曲、变形。

⑶脱模不良、磨损大不易脱模,并对模具磨损大,在注射时料流对浇注系统,型芯等磨损也大。

⑷易发生气体成型时由于纤维表面处理剂易挥发成气体、必须予以排出,不然易发生熔接不良、缺料及烧伤等弊病。

2.2成型注意事项为了解决增强料上述工艺弊病,在成型时应注意下列事项:⑴宜用高温、高压、高速注射。

⑵模温宜取高(对结晶性料应按要求调节),同时应防止树脂、玻纤分头聚积,玻纤外露及局部烧伤。

⑶保压补缩应充分。

⑷塑件冷却应均匀。

⑸料温、模温变化对塑件收缩影响较大,温度高收缩大,保压及注射压力增大,可使收缩变小但影响较小。

⑹由于增强料刚性好,热变形温度高可在较高温度时脱模,但要注意脱模后均匀冷却。

⑺应选用适当的脱模剂。

⑻宜用螺杆式注射机成型。

尤其对长纤维增强料必须用螺杆式注射机加工,如果没有螺杆式注射机则应在造粒后象短纤维料一样才可在柱塞式注射机上加工。

2.3成型条件常用热塑性增强塑料成型条件见表(略)。

2.4模具设计注意事项⑴塑件形状及壁厚设计特别应考虑有利于料流畅通填充型腔,尽量避免尖角、缺口。

⑵脱模斜度应取大,含玻璃纤维15%的可取1°~2°,含玻璃纤维30%的可取2°~3°。

当不允许有脱模斜度时则应避免强行脱模,宜采用横向分型结构。

⑶浇注系统截面宜大,流程平直而短,以利于纤维均匀分散。

⑷设计进料口应考虑防止填充不足,异向性变形,玻璃纤维分布不匀,易产生熔接痕等不良后果。

进料口宜取薄片,宽薄,扇形,环形及多点形式进料口以使料流乱流,玻璃纤维均匀分散,以减少异向性,最好不采用针状进料口,进料口截面可适当增大,其长度应短。

⑸模具型芯、型腔应有足够刚性及强度。

⑹模具应淬硬,抛光、选用耐磨钢种,易磨损部位应便于修换。

⑺顶出应均匀有力,便于换修。

⑻模具应设有排气溢料槽,并宜设于易发生熔接痕部位。

PC 聚碳酸酯典型应用范围:电气和商业设备(计算机元件、连接器等),器具(食品加工机、电冰箱抽屉等),交通运输行业(车辆的前后灯、仪表板等)。

注塑模工艺条件:干燥处理:PC材料具有吸湿性,加工前的干燥很重要。

建议干燥条件为100C到200C,3~4小时。

加工前的湿度必须小于0.02%。

熔化温度:260~340C。

模具温度:70~120C。

注射压力:尽可能地使用高注射压力。

注射速度:对于较小的浇口使用低速注射,对其它类型的浇口使用高速注射。

化学和物理特性:PC是一种非晶体工程材料,具有特别好的抗冲击强度、热稳定性、光泽度、抑制细菌特性、阻燃特性以及抗污染性。

PC的缺口伊估德冲击强度(otched Izod impact stregth)非常高,并且收缩率很低,一般为0.1%~0.2%。

PC有很好的机械特性,但流动特性较差,因此这种材料的注塑过程较困难。

在选用何种品质的PC材料时,要以产品的最终期望为基准。

如果塑件要求有较高的抗冲击性,那么就使用低流动率的PC材料;反之,可以使用高流动率的PC材料,这样可以优化注塑过程。

PC/ABS 聚碳酸酯和丙烯腈-丁二烯-苯乙烯共聚物和混合物典型应用范围:计算机和商业机器的壳体、电器设备、草坪和园艺机器、汽车零件(仪表板、内部装修以及车轮盖)。

注塑模工艺条件:干燥处理:加工前的干燥处理是必须的。

湿度应小于0.04%,建议干燥条件为90~110C,2~4小时。

熔化温度:230~300C。

模具温度:50~100C。

注射压力:取决于塑件。

注射速度:尽可能地高。

化学和物理特性:PC/ABS具有PC和ABS两者的综合特性。

例如ABS的易加工特性和PC的优良机械特性和热稳定性。

二者的比率将影响PC/ABS材料的热稳定性。

PC/ABS这种混合材料还显示了优异的流动特性。

PC/ABS 聚碳酸酯和丙烯腈-丁二烯-苯乙烯共聚物和混合物典型应用范围:计算机和商业机器的壳体、电器设备、草坪和园艺机器、汽车零件(仪表板、内部装修以及车轮盖)。

注塑模工艺条件:干燥处理:加工前的干燥处理是必须的。

湿度应小于0.04%,建议干燥条件为90~110C,2~4小时。

熔化温度:230~300C。

模具温度:50~100C。

注射压力:取决于塑件。

注射速度:尽可能地高。

化学和物理特性:PC/ABS具有PC和ABS两者的综合特性。

例如ABS的易加工特性和PC的优良机械特性和热稳定性。

二者的比率将影响PC/ABS材料的热稳定性。

PC/ABS这种混合材料还显示了优异的流动特性。

ABA丙烯腈 丁二烯 丙烯酸酯共聚物ABS丙烯腈 丁二烯 苯乙烯塑料ACPES丙烯腈 氯化聚乙烯 苯乙烯共聚物AEPDM丙烯腈 三元乙丙橡胶 苯乙烯共聚物AES丙烯腈 乙烯 苯乙烯共聚物AMBA丙烯腈 甲基丙烯酸 丙烯腈 丁二烯橡胶AMMA丙烯腈 甲基丙烯酸甲酯共聚物ASA丙烯腈 苯乙烯 丙烯酸共聚物ARP芳香聚酯CMC羧甲基纤维素CS酪蛋白CA醋酸纤维素CAB醋酸丁酯纤维素CAP醋酸丙酯纤维素CN硝酸纤维素CE纤维素塑料(通用)CP丙酸纤维素CTA三乙酸纤维素CPE氯化聚乙烯CPVC氯化聚氯乙烯CF酚醛树脂EP环氧树脂EC乙基纤维素EEA乙烯 丙烯酸乙酯EMA乙烯 甲基丙烯酸EPM乙烯 丙烯共聚物EPD乙烯 丙烯 丁二烯共聚物ETFE乙烯 四氟乙烯共聚物EVAL乙烯 乙烯醇共聚物EVA乙烯 醋酸乙烯共聚物FF呋喃甲醛塑料HDPE高密度聚乙烯IPS抗冲聚苯乙烯LLDPE线性低密度聚乙烯LMDPE线性中密度聚乙烯LCP液晶聚合物LDPE低密度聚乙烯MDPE中密度聚乙烯MBS甲基丙烯酸 丁二烯 苯乙烯共聚物MF三聚氰胺树脂MPF蜜胺 苯甲醛树脂PA尼龙(聚)PFA全氟烷氧基烷烃FEP全氟(乙丙)共聚物PF苯甲醛树脂PFF苯糠醛树脂PAA聚丙烯酸PAN聚丙烯腈PADC聚碳酸烷基乙二醇酯PMS聚α 甲基苯乙烯PA聚酰胺(尼龙)PAI聚酰胺 酰亚胺PARA聚芳基酰胺PAE聚芳醚PAEK聚芳醚酮PASU聚芳砜PBAN聚丁二烯 丙烯腈PBS聚丁二烯 苯乙烯PB聚丁烯PBA聚丙烯酸丁酯PBT聚对苯二甲酸丁二醇酯PC聚碳酸酯PDAP聚邻苯二甲酸烷基酯PAK聚醇酸酯PAUR聚酯型聚氨酯PEK聚醚酮PEUR聚醚型聚氨酯PEBA聚醚酰胺嵌段共聚物PEEK聚醚醚酮PEI聚醚亚胺PES聚醚砜PE聚乙烯PEO聚环氧乙烯PET聚对苯二甲酸乙二醇酯PETG对苯二甲酸乙二醇酯 乙二醇共聚物PI聚酰亚胺PISU聚酰亚胺砜PIB聚异丁烯PMCA聚甲基 α 氯化丙烯酸PMMA聚甲基丙烯酸甲酯PMP聚4 甲基 1 戊烯PCTFE聚氯代三氟乙烯POM聚甲醛PPE聚苯醚PPO聚苯醚PPS聚苯硫醚PPA聚苯酰胺PP聚丙烯PPOX聚氧化丙烯PS聚苯乙烯PSU聚砜PTFE聚四氟乙烯PUR聚氨酯PVK聚乙烯咔唑PVP聚乙烯吡咯烷酮PVAC聚醋酸乙烯PVAL聚乙烯醇PVB聚乙烯醇缩丁醛PVC聚氯乙烯PVCA氯乙烯乙酸乙酯聚合物PVF聚氟乙烯PVFM聚乙烯缩甲醛PVDC聚偏氯乙烯PVDF聚偏氟乙烯SP饱和聚酯SI聚硅氧烷SAN苯乙烯 丙烯腈树脂SB苯乙烯 丁二烯共聚物S/MA苯乙烯 马来酸酐共聚物SMS苯乙烯 α 甲基苯乙烯共聚物SRP苯乙烯橡胶类改性塑料TPEL热塑性弹性体TEEE热塑性弹性体,醚 酯TEO热塑性弹性体,聚烯烃PEBA热塑性弹性体,聚醚酰胺嵌段共聚物TES热塑性弹性体,苯乙烯类TPES热塑性聚酯ARP共聚酯PAT聚芳酯[聚对苯二甲酸]液晶聚合物TPUR热塑性聚氨酯TSUR热固性聚氨酯UHMWPE超高分子量聚乙烯UP不饱和聚酯UF脲甲醛树脂VCEMA氯乙烯 乙烯 甲基丙烯酸酯共聚物VCEV氯乙烯 乙烯 醋酸乙烯酯共聚物VCE氯乙烯 乙烯共聚物VCMA氯乙烯 甲基丙烯酸酯共聚物VCMMA氯乙烯 甲基丙烯酸甲酯共聚物VCOA氯乙烯 辛基丙烯酸酯共聚物VCVAC氯化乙烯 醋酸乙烯酯[分享]热塑性弹性体(TPR/TPE)热塑性弹性体(TPR/TPE)1、什么是弹性体热塑性弹性体(Thermoplastic Elastomer-TPE)亦称热塑性橡胶(Thermoplastic Rubber-TPR) 是一种兼具橡胶和热塑性塑料特性之材料,热塑性弹性体具有多种可能的结构,最根本的一条是需要有至少两个互相分散的聚合物相,在正常使用温度下,一相为流体(使温度高于它的Tg─玻璃化温度),另一相为固体(使温度低于它的Tg或等于Tg),并且两相之间存在相互作用。

即在常温下显示橡胶弹性,高温下又能塑化成型的高分子材料,具有类似于橡胶的力学性能及使用性能、又能按热塑性塑料进行加工和回收,它在塑料和橡胶之间架起了一座桥梁。

因此,热塑性弹性体可象热塑性塑料那样快速、有效的、经济的加工橡胶制品。

就加工而言,它是一种塑料;就性质而言,它又是一种橡胶。

热可塑性弹性体有许多优于热固性橡胶的特点。

目前,热塑性弹性体尚无统一的命名,习惯以英文字母缩写语TPR表示热塑性橡胶,TPE表示热塑性弹性体,两者在有关资料著作中均有使用。

为统一起见,都以TPE或热塑性弹性体称之。

目前国内对热塑性苯乙烯--丁二烯嵌段共聚物则称之为SBS(styrene-butadiene-styren block copolymer),热塑性异戊二烯-苯乙烯嵌段共聚物称为SIS(styrene-isoprene block copolymer),饱和型SBS则称之为SEBS,即Styrene-ethylene-butylene-styrene block copolymer的缩写,就是苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物。