富氧率、单耗计算

- 格式:xls

- 大小:13.50 KB

- 文档页数:2

液氧单耗1.05-概述说明以及解释1.引言1.1 概述概述:液氧单耗1.05是指在特定条件下,单位时间内所消耗的液氧的量为1.05。

液氧是一种常用的氧气储存方式,具有高氧含量和较低温度的特点,广泛应用于航空航天、工业制造、医疗领域等。

液氧的单耗是衡量液氧使用效率的重要指标之一,对于工业生产和能源消耗的评估具有重要意义。

本文将围绕液氧单耗1.05展开讨论,探讨液氧单耗对于工业生产的影响,分析其对经济发展和环境影响的意义,并提出对于未来液氧单耗的进一步改进和发展的展望。

在接下来的章节中,我们将从几个要点入手,深入探讨液氧单耗1.05的优势和不足之处,以及对不同领域应用的影响。

通过对液氧单耗的研究,我们可以更好地了解如何提高液氧的利用效率,实现资源的可持续利用和保护环境的目标。

通过对结果的分析和对未来的展望,我们可以为液氧单耗1.05的应用提供更有针对性的建议和措施,以推动相关领域的创新和发展。

结合实际情况,我们将提出一些可能的解决方案,以期能够提高液氧单耗的效率,减少能源消耗,保护环境,促进可持续发展。

通过本文的研究与分析,我们可以更好地了解液氧单耗1.05的含义和影响,为相关领域的应用提供参考和借鉴,为保护环境、提高能源利用效率和促进可持续发展做出贡献。

本文结构如下,接下来将逐一探讨每个章节的内容。

1.2文章结构1.2 文章结构本文将按照以下结构进行展开论述:1. 引言部分:对液氧单耗1.05的背景和重要性进行简要介绍,提出撰写本文的目的和意义。

2. 正文部分:2.1 第一个要点:详细分析液氧单耗1.05的定义、计算方法以及影响因素。

着重探讨液氧单耗在工业生产过程中的应用和意义,提供相关数据和案例来支持论述。

2.2 第二个要点:讨论液氧单耗1.05目前存在的问题和挑战。

包括技术上的难题、经济上的压力、环境问题等。

并提出相应的解决方案和对策,以期提高液氧单耗的效率和可持续性。

2.3 第三个要点:展示当前和未来液氧单耗1.05的研究和应用情况。

电厂经济指标计算公式电厂经济指标计算公式1.正平衡供电煤耗:供电煤耗=标煤量/供电量=标煤量/(发电量-厂用电量)标煤量=原煤量×(入炉低位热值/标煤热值)反平衡供电煤耗供电煤耗=热耗率/(29.308×锅炉效率×管道效率)/(1-厂用电率)2、生产厂用电率生产厂用电率是指发电厂为发电所耗用的厂用电量与发电量的比率。

3、综合厂用电率综合厂用电量与发电量的比率:4.锅炉效率 %锅炉总有效利用热量占单位时间内所消耗燃料的输入热量的百分比。

分正反平衡两种计算方法,一般火电厂采用反平衡计算法,我厂#9、10机组设计锅炉效率92.23%,实际运行在91%左右,锅炉效率1个百分点影响机组煤耗约3.5 g/kW.h5.排烟温度℃一般情况下排烟温度升高约5℃影响煤耗1g/kW.h6.空气预热器漏风率 %()%100%?=发电量发电用厂用电量发电厂用电率%发电量综合厂用电量综合厂用电率(%)=100?α分别为空气预热器出口、进口处烟气过量空气系数过量空气系数计算方法:21/(21-该处的氧量)空预器漏风对锅炉效率影响较小,它主要影响吸、送风机电耗7.飞灰可燃物 %飞灰1个百分点影响煤耗1.3 g/kW.h8.制粉单耗(kWh/吨原煤)指制粉系统(磨煤机、排粉机、一次风机、给煤机、给粉机等)每磨制1吨原煤所消耗的电量。

制粉单耗=制粉系统耗电量/入炉原煤量9.制粉耗电率 %指统计期内制粉系统消耗的电量占机组发电量的百分比10、送、引风机单耗(kWh/吨汽)指锅炉产生每吨蒸汽送、引风机消耗的电量。

送、引风机单耗=送、引风机耗电量/∑锅炉增发量送、引风机耗电率=送、引风机耗电量/∑发电量×10011、一次风机单耗(kWh/吨煤)一次风机单耗=一次风机耗电量/∑入炉煤量90''"?-=αααL A12、汽轮发电机组热耗率 kj/kWh是指汽轮发电机组每发一千瓦时电量耗用的热量。

烧结厂能源绩效参数可包括:工序能耗、点火温度、点火煤气单耗、固体燃料单耗、电力单耗、新水单耗、蒸汽单耗、吨矿余热蒸汽回收量、吨矿发电量、返矿率、漏风率等。

炼铁厂能源绩效参数可包括:工序能耗、煤气单耗、电力单耗、蒸汽单耗、新水消耗、入炉焦比、喷煤比、燃料比、高炉煤气回收率、TRT吨铁发电量、热风温度、富氧率、吨铁能源成本等。

炼钢厂能源绩效参数可包括:工序能耗、转炉煤气回收量、转炉煤气回收热值、转炉煤气拒收率、吨钢蒸汽回收量、电力单耗、氧气单耗、氮气单耗、氩气单耗、煤气单耗、蒸汽单耗、新水消耗、压缩空气消耗、吨钢能源成本等。

轧钢厂能源绩效参数可包括:工序能耗、燃料单耗、电力单耗、新水消耗、蒸汽单耗、氧化烧损率、成材率、热送热装率、热送热装温度、吨钢余热蒸汽回收量等。

电解铝常用计算公试1铝液直流电单耗定义:铝液直流电单耗是指报告期铝电解过程中,每生产1吨铝液所消耗的直流电量。

计算公式为:铝液直流电单耗(千瓦.时/吨)=10000×报告期铝液直流电消耗量(万千瓦.时)/报告期铝液产量(吨)说明:直流电总量通常是按照电压数值分配的,系列总电压可以区分为正常生产槽电压、停槽既反映(吨标)量母项为报告期合格交库的重熔用铝锭产量,包括商品产量和自用量之和。

子项、母项统计口径必须一致。

4电解槽平均电压定义:电解槽平均电压是指每个槽日的工作电压及分摊的电压平均值,他由工作电压、分摊的效应电压、分摊的电解槽间联结母线电压组成。

计算公式为:电解槽平均电压=【报告期电解系列电压总和(V)-停槽短路口分摊电压(V)-焙烧启动电压(V)-新槽补偿电压(V)】/报告期生产槽昼夜(个)说明:①报告期电解系列电压总和(V)=报告期总电压(供电电压计时累计值)(V/24h);② 停槽短路口分摊电压(V)按规定(或按实测值)计算;③焙烧启动电压(V)=焙烧启动电量(kW.h)/平均电流(A)×24(h),焙烧启动电量一般按设计值(或实际值)计算;④新槽补偿电压(V)指启动后若干天内的补偿电压,(按实际计算,但不能超过30(V)。

5铝液电流效率定义:铝液电流效率是指电解铝生产过程中铝液的实际产量(吨)与铝液理论产量的比值,以百分数表示。

计算公式为:铝液电流效率(%)=100×铝液的实际产量(吨)/铝液理论产量(吨)=dc×d阳……阳极电流密度,A/cm2η……电解槽电流效率,%wc……阳极消耗量,kg/t-Aldc……阳极假密度,g/cm2 (一般取1.6 g/cm2 )三、调解电解质分子比时,AlF3与NaF添加量的计算q(AlF3)=2P(K1-K2)K2(K1+2)kgq(NaF)=P(K2-K1)K1+2kg式中,q为调整时添加物的数量(kg);P为电解质中的冰晶石质量(kg);K1为调整前的分子比;K2为调整后的分子比。

制氧在高炉炼铁中的应用及情景分析一、氧气在高炉中的应用情况高炉富氧鼓风具有提高产量、增加煤比、降低焦比的显著作用。

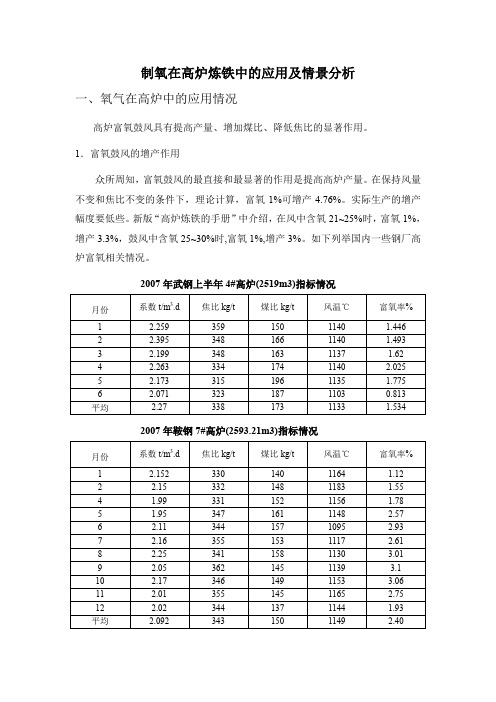

1.富氧鼓风的增产作用众所周知,富氧鼓风的最直接和最显著的作用是提高高炉产量。

在保持风量不变和焦比不变的条件下,理论计算,富氧1%可增产4.76%。

实际生产的增产幅度要低些。

新版“高炉炼铁的手册”中介绍,在风中含氧21~25%时,富氧1%,增产3.3%,鼓风中含氧25~30%时,富氧1%,增产3%。

如下列举国内一些钢厂高炉富氧相关情况。

2007年武钢上半年4#高炉(2519m3)指标情况2007年鞍钢7#高炉(2593.21m3)指标情况2006.7-2007.4沙钢1#高炉(2618m3)指标情况2006.10-2007.4南钢新厂2#高炉(2666m3)指标情况当比较国内外高炉操作参数时,我们会发现,在富氧率上的差距是最大的。

我国企业的富氧率〈3%,多数在0~2%。

使用的氧气是炼钢剩余氧,供应不稳定,时有时无。

而国外一些高炉的富氧率在5%左右,甚至更高。

如:瑞典SSAB的高炉富氧率为4.5%, 芬兰Rautaruukki为5~6%, 荷兰康力斯高炉的鼓风全氧为30.3%, 相当于富氧近10%。

如以相差4个百分点为例,同等条件下,我国的高炉利用系数要低12%以上。

由于钢铁工业的快速发展,我国的高炉炼铁面临着巨大的产量压力。

一些行之有效的增产措施都已在生产中得到应用。

虽说这些措施仍有进一步发挥作用的余地,但空间和效果均有限。

如最有效的入炉品位已提高到59~60%,再提高1~2个百分点已相当困难。

新建高炉是一个不得已而为之的办法,不仅投资巨大、周期长,而且还会有日后生铁总量下降时,高炉设备闲置的风险。

相比之下,只有富氧具有较大的提升空间,能够达到显著的增产效果,同时可以减少大量新建高炉所带来的一系列问题。

值得高兴的是,我国的一些企业已充分认识到富氧的增产作用, 并在生产中加以实施。

宝钢3号高炉的利用系数已>2.5t/m3d,其中最重要的措施是富氧率达到4.5%以上。

工业企业单位产品能源消耗指标计算方法(按统计局的统计口径计算)【选煤电力单耗】(千瓦时/吨)=100×选煤生产过程耗电量(万千瓦时)/入选原煤量(吨)分子项:选煤生产过程耗电量按电业部门结算的电量计算,不包括选煤厂向外转供电量,以及与选煤生产无直接关系的各种用电量(如居民生活用电、基建工程用电、文化福利设施用电等)。

分母项:入选原煤量指从入厂毛煤中拣出的不计原煤产量的大块(一般指50毫米以上)矸石后进入选煤过程,进行加工处理的原煤量。

无机碱制造(2612)【单位烧碱生产综合能耗】(千克标准煤/吨)=1000×液体烧碱综合能源消耗量(吨标准煤)/液体烧碱产量(折100%)(吨)分子项:烧碱综合能源消耗量是指用于烧碱生产的各种能源折标准煤后的总和。

包括烧碱生产工艺系统耗能量和为烧碱生产服务的辅助系统和附属生产系统耗能量。

烧碱生产系统耗能量的统计范围,从原料投入开始,包括盐水制备、整流、电解、蒸发、蒸煮至成品烧碱包装入库为止的所有工艺用的电解用交流电、动力用电、蒸汽、油、煤等实际消耗量。

烧碱生产的辅助和附属系统耗能量的统计范围包括:电槽修理、阳极组装、石棉绒回收、炭极加工、以及车间检修、车间分析、车间办公室、休息室、更衣室等各种耗能量。

分母项:烧碱产量折成100%计算。

氢氧化钠(烧碱)(折100%)包括由盐水电解法或由纯碱(或天然碱)苛化法生产的液体氢氧化钠。

也包括氢气干燥和本企业其他产品自用的合格烧碱。

不同方法生产的各种烧碱,经检验符合国家标准(GB209-93),方可统计产量。

产量中不包括在使用烧碱过程中回收的烧碱和生产烧碱过程中自用的电解碱液、浓缩碱液、回收盐液中的含碱量。

企业填报烧碱产量,应将不同的生产方法(水银法、隔膜法、离子膜法、苛化法)生产的液碱折成100%计算产量。

【单位烧碱生产耗交流电】(千瓦小时/吨)=100×交流电消耗量(万千瓦时)/液体烧碱(100%)产量(吨)分子项:交流电消耗量以电业局安装的直流耗交流电度表为准。

氧化铝单耗的计算公式氧化铝单耗,这可是在工业生产中一个相当重要的概念。

咱先来说说啥是氧化铝单耗,简单讲,它就是生产单位产品所消耗的氧化铝的量。

那氧化铝单耗的计算公式到底是啥呢?其实啊,它就是用生产过程中消耗的氧化铝总量除以生产出的合格产品的总量。

比如说,有个工厂在一段时间内,生产某种产品总共消耗了 1000 千克的氧化铝,而这段时间生产出来的合格产品总量是 500 个。

那这时候氧化铝单耗就等于 1000 千克除以 500 个,也就是每个产品消耗 2 千克的氧化铝。

我想起之前在一家铝厂实习的时候,就碰到过关于氧化铝单耗计算的事儿。

那时候,我跟着厂里的老师傅,天天在车间里转悠,学习各种生产流程和数据计算。

有一次,我们发现有一个生产线的氧化铝单耗突然升高了不少。

大家都着急得不行,赶忙一起找原因。

我们先是把生产过程中的每一个环节都仔细检查了一遍,从原料的投入,到中间的加工步骤,再到最后的成品产出。

发现其中一个原料投放的环节出了问题,有个工人不小心多放了一些氧化铝,导致整体的单耗上升。

经过这事儿,我才深深体会到,氧化铝单耗的计算和控制真的太重要了。

要是不把这个算清楚,控制好,工厂得浪费多少原料,增加多少成本啊!而且,氧化铝单耗的计算不仅仅是一个数字的问题,它还能反映出生产过程中的很多情况。

比如说,如果单耗一直很高,那可能是生产工艺有问题,需要改进;如果突然升高,那可能是某个环节出了差错,得赶紧排查。

在实际应用中,计算氧化铝单耗的时候,还得注意数据的准确性。

比如说,要确保消耗的氧化铝量是准确测量的,不能有遗漏或者错误;生产出的合格产品数量也要严格统计,不能把不合格的产品也算进去。

总之,氧化铝单耗的计算公式虽然看起来简单,但是背后涉及到的生产管理、成本控制等方面的问题可不少。

只有把这个算好了,控制好了,才能让生产更高效,更节约成本,让企业在市场上更有竞争力。

希望大家都能重视这个小小的计算公式,别让它给生产带来不必要的麻烦和损失。

关于富液氧提富氧率降低废钢比的测算报告目前高炉废钢比为2.94%,高炉综合入炉品位58.63%。

如停止加废钢全部使用球团及烧结矿,综合入炉品位会降为57.56%,降低品位 1.07%。

影响高炉日产量为1.07*2.5%*4400=117.7吨。

影响高炉焦比为1.07*1.5%*520=8.35公斤,影响燃料成本为8.35*1.92=16.03元/吨。

原生铁成本为2209.49元,暂停废钢加入后,成本中燃耗成本升高16.03元,矿耗由1.628升到1.658,矿耗升高成本升高53.64元,废钢单耗降低47.87公斤,价格2400元,成本节约114.88元,停废钢后综合成本为2164.28元,成本降低2209.49-2164.28=45.21元。

按照理论结合实际计算,高炉提高1%富氧率可提高产量2%。

即高炉停废钢降低1.07%品位降低的产量可通过增富1.34%液氧来弥补。

1.07*2.5%/2=1.34%。

富氧率每提高1%,高炉喷煤比可提高7公斤。

1.34%富氧率可提高煤比为13.4*7=9.38公斤,按照置换比0.8计算可降低焦比9.38*0.8=7.5公斤,降低焦炭成本为7.5*1.92=14.41元。

升高煤比的成本为9.38*1.068=10.02元,总体提高富氧率后燃料成本降低14.41-10.02=4.39元。

按照高炉平均风量1430m3/min计算,富氧率提高 1.34%需增加富氧量为1.34%*1430*60=1150m3/h.标态下每吨液氧可折合气态氧700m3,1150m3氧气折合液氧量为1150/700=1.64吨,1.64*2=3.28吨(两座高炉),每吨液氧按照800元计算,全天两座高炉总额外用氧成本为3.28*800*24=62976元,吨铁成本为62976/4400=14.31元。

扣除提煤比节约的4.39元,提高1.34%富氧率高炉生铁成本升高14.31-4.39=9.92元。

根据设备状况结合计划检修状况,确定工厂运转率。

依据多年来的生产数据统计分析结果和氧化铝物料平衡计算方法,计算出矿石品位、溶出液Rp、稀释赤泥钙硅比等的变化对氧化铝产量及单耗的影响,从而计算出氧化铝单位成本,与成本和产量任务进行比较,得出溶出液Rp、稀释赤泥钙硅比调整值的赢亏平衡点,为决策提供依据。

说明:影响氧化铝生产成本的主要消耗品有:铝土矿、石灰石及石灰、液碱、钢球钢棒、工业用布、絮凝剂、运输带、焦碳、煤气、电、蒸气、压缩风及新水等。

为了对氧化铝产量和生产成本进行预测,我们首先分析了影响产量和生产单耗的主要因素,经过统计分析得出了产量和生产单耗的计算关系式。

下面对产量和各消耗品氧化铝单耗的计算公式进行说明。

1、计算矿耗的关系式⑴、溶出率与循环效率的关系据郑轻院溶出试验结果和生产数据统计分析表明,溶出率与循环效率有如下关系:32( η)相=k换热* a*(-6111.1* ΔRp3+ 10611* ΔRp2 - 6177.7* ΔRp+ 1301.4 )上式中:( η) 相:相对溶出率,%;ΔRp:为溶出矿浆Rp与循环母液Rp的差值;Δ Rp与循环效率(η) 循环和母液苛性碱( Nk)母有如下关系:ΔRp=(η) 循环/ (Nk) 母k 换热:为换热效率有关的系数,与压煮器清理和溶出机组的运行周期有关,根据2005年至2006年的生产实际,取值目前暂定为1.0 ;a :经验系数,与(C/S) 稀有关,在(C/S) 稀处于1.8 ~2.4之间时,统计分析所得的关系式如下:2a=-0.0114*(C/S) 稀2+0.0052*(C/S) 稀+1.03511、计算矿耗的关系式⑵、矿耗计算公式q 干矿耗= 1/[(Al 2O3) 矿/100*( η )实/100*(K) 矿耗] 上式中:q 干矿耗:吨氧化铝的矿石单耗,t/t/AO ;(Al 2O3) 矿:入磨铝土矿Al 2O3含量,%;(K) 矿耗:矿耗系数,取值为0.965 。

氧压缩技术,为高炉配备了一台15000m3/h制氧机,由于其出塔压力即可达到0.6mpa,可直送高炉,不采用加压再减压的流程,氧的成本较低,仅0.32元/m3(正常的0.48元/m3)已正常使用六年多了,敬业高炉使用的仍然是炼钢余氧,但由于氧气供应能力大,高炉可以使用较多的氧气来提高产量,增加煤比。

二、富氧对高炉冶炼过程影响高炉鼓风含O2提高之后,能加速高炉风口前的燃烧过程,提高理论燃烧温度,强化高炉冶炼,增加高炉煤比,但其和高炉提高风温不同,它不能带入附加的热量,其影响如下:1、提高高炉冶炼强度由于鼓风含O2提高之后,高炉燃烧焦炭和煤粉的能力提高,也就是提高了高炉的冶炼强度,由于鼓风和富氧含纯氧不同,富氧率提高1,能提高冶炼强度4.76,也就是说高炉产量按理论计算应提高4.76。

2、高炉富氧有利于炉况顺行高炉富氧后,由于燃烧同样的碳,其燃烧产物量下降,在一定的条件下相当于高炉减风,炉内煤气上升阻力减少,有利于高炉顺行,如果保持原有的煤气量,则相当于高炉加风。

3、对高炉焦比的影响高炉富氧对高炉综合焦比影响有好有坏,一般变化不大,但由于富氧后,煤比大大提高,可促使焦比降低。

4、高炉富氧之后,能提高高炉煤气的热值富氧后,由于煤气中N2量减少,有效的CO、H2相对增加,能提高煤气的热值,鞍钢统计富氧1,高炉煤气的热值提高3.4,热风炉反应好烧炉。

5、高炉富氧更有利于冶炼能耗高的铁种对于综合焦比很高铸造铁、硅铁等耗热量大的铁种,不仅能大大降低其燃耗,还能提高其产量。

敬业高炉富氧是在氧气富余的条件下进行,预计8月15日第三台制氧投产,9月1日高炉必须应用富氧来大幅度提高生铁产量,满足炼钢生产。

将增煤比放在第二位,适当增煤,使风口理论燃烧温度维持合理水平,保高炉顺行。

三、高炉富氧供氧方法和安全用氧目前高炉富氧供氧方式分为三种,第一种机前供氧,即将氧气送入鼓风机吸风口和鼓风一起加压,经送风系统进入高炉风口内,国外有使用此种办法的,国内没有,第二种方式,机后供氧,即在鼓风从风机主管出来之后,在放风阀前某处,将氧气加入和冷风混合经加热送入炉内,这是国内大多数厂家使用的办法,第三种实际也是机后供氧,在炉台通过氧煤枪和煤粉混合,直送风口前,目的是提高局部区域氧浓度,使煤粉更完全燃烧,鞍钢作高煤比试验时用过,攀钢用过,包钢试验时也用过。