真空蒸馏法提纯稀土金属-基本原理

- 格式:docx

- 大小:94.29 KB

- 文档页数:3

用真空蒸馏法提纯金属钪的工艺及最佳化研究3Ξ李国栋,刘永林(内蒙古大学物理系,内蒙古呼和浩特010021)摘要:在1550℃和617×10-3Pa实验条件下,测量了纯度为9919%的液态金属钪中Al,Cu,Cr,C o,Fe,Ni,Si杂质元素的挥发系数αi。

由此计算了这些杂质元素在该条件下的分离系数βi和活度系数γ0i,并从热力学角度分析了这些杂质元素与主体元素Sc的分离程度。

然后给出了用真空蒸馏法制备高纯金属钪的新工艺,并对其提纯机制作了探讨。

关键词:稀土;钪;真空蒸馏;提纯机制中图分类号:TF84511;TF80411 文献标识码:A 文章编号:1000-4343(2000)02-0183-04 将钙热还原无水氟化钪制得的粗钪再经真空蒸馏提纯,是目前国内外生产高纯金属钪的基本方法。

以往的研究表明,尽量选用高纯氧化钪作原料,使高纯金属钪产品中的稀土杂质总量小于10μg・g-1是不困难的。

可是,尽管在选用还原剂、坩埚材质及其他辅料和工具、器皿、环境气氛等方面十分考究,然而要将所制得的高纯金属钪中的非稀土杂质总量降低到100μg・g-1以内却相当不容易。

这是因为金属钪的化学活性高,在制取过程中极易被各类杂质污染。

因此,研究金属钪高纯化问题的实质就是如何更有效地降低金属钪中的非稀土杂质。

本文报道解决这一问题的过程中所提出的一些新工艺及相应的机制。

1 实验方法实验是在石英管式真空感应电炉中进行的。

将50g纯度为9919%的金属钪放入Φ40mm×70mm的钽坩埚内,上面套以011mm厚钽片制成的圆筒状蒸馏塔,塔顶中央有Φ5mm的预留孔,孔上又加装一个Φ30mm的凹形盖片。

在整个蒸馏过程中,炉内真空度始终保持在617×10-3Pa,温度用热电偶校正过的光学高温计测量,金属钪熔体温度为(1550±10)℃,每次蒸馏1h。

蒸馏前后对试样都要准确称重,并送包头稀土研究院分析室进行成分分析。

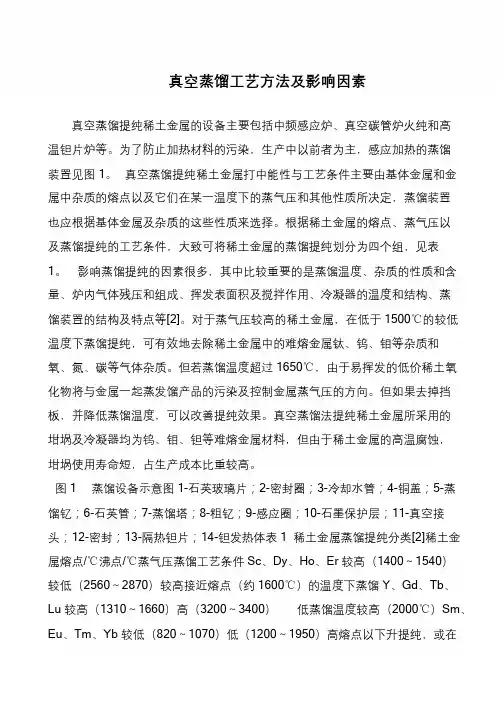

立志当早,存高远真空蒸馏工艺方法及影响因素真空蒸馏提纯稀土金属的设备主要包括中频感应炉、真空碳管炉火纯和高温钽片炉等。

为了防止加热材料的污染,生产中以前者为主,感应加热的蒸馏装置见图1。

真空蒸馏提纯稀土金属打中能性与工艺条件主要由基体金属和金属中杂质的熔点以及它们在某一温度下的蒸气压和其他性质所决定,蒸馏装置也应根据基体金属及杂质的这些性质来选择。

根据稀土金属的熔点、蒸气压以及蒸馏提纯的工艺条件,大致可将稀土金属的蒸馏提纯划分为四个组,见表1。

影响蒸馏提纯的因素很多,其中比较重要的是蒸馏温度、杂质的性质和含量、炉内气体残压和组成、挥发表面积及搅拌作用、冷凝器的温度和结构、蒸馏装置的结构及特点等[2]。

对于蒸气压较高的稀土金属,在低于1500℃的较低温度下蒸馏提纯,可有效地去除稀土金属中的难熔金属钛、钨、钼等杂质和氧、氮、碳等气体杂质。

但若蒸馏温度超过1650℃,由于易挥发的低价稀土氧化物将与金属一起蒸发馏产品的污染及控制金属蒸气压的方向。

但如果去掉挡板,并降低蒸馏温度,可以改善提纯效果。

真空蒸馏法提纯稀土金属所采用的坩埚及冷凝器均为钨、钼、钽等难熔金属材料,但由于稀土金属的高温腐蚀,坩埚使用寿命短,占生产成本比重较高。

图1 蒸馏设备示意图1-石英玻璃片;2-密封圈;3-冷却水管;4-铜盖;5-蒸馏钇;6-石英管;7-蒸馏塔;8-粗钇;9-感应圈;10-石墨保护层;11-真空接头;12-密封;13-隔热钽片;14-钽发热体表1 稀土金属蒸馏提纯分类[2]稀土金属熔点/℃沸点/℃蒸气压蒸馏工艺条件Sc、Dy、Ho、Er 较高(1400~1540)较低(2560~2870)较高接近熔点(约1600℃)的温度下蒸馏Y、Gd、Tb、Lu 较高(1310~1660)高(3200~3400)低蒸馏温度较高(2000℃)Sm、Eu、Tm、Yb 较低(820~1070)低(1200~1950)高熔点以下升提纯,或在。

内热式多级连续真空蒸馏金属分离技术摘要:内热式多级连续真空蒸馏技术是一种新兴的金属分离技术,利用物质的不同汽化温度和汽化压力来实现金属的高效分离。

本文将对内热式多级连续真空蒸馏技术的原理、工艺流程、装置结构、应用前景等进行介绍,以期为相关研究和工程应用提供参考。

关键词:内热式多级连续真空蒸馏;金属分离;工艺流程;装置结构一、引言内热式多级连续真空蒸馏技术是一种利用金属或合金在真空条件下的不同汽化温度和汽化压力来实现金属分离的新兴技术。

由于该技术能够实现金属的高效、纯度高的分离,受到了广泛的关注和研究。

本文旨在阐述内热式多级连续真空蒸馏技术在金属分离中的原理、工艺流程、装置结构以及应用前景,为相关研究和工程应用提供参考。

二、内热式多级连续真空蒸馏技术原理内热式多级连续真空蒸馏技术是基于金属或合金在真空条件下的不同汽化温度和汽化压力的原理而发展起来的。

在内热式多级连续真空蒸馏过程中,首先将含有多种金属或合金的原料置于真空容器中,并通过加热来使其中的金属或合金达到汽化温度,然后通过不同级别的真空蒸馏设备进行连续分离,最终得到所需的金属产品。

该技术能够充分利用金属或合金的汽化性质,实现金属的高效分离,且产物的纯度较高。

三、内热式多级连续真空蒸馏工艺流程内热式多级连续真空蒸馏工艺流程包括原料处理、真空蒸馏分离和产物回收三个主要步骤。

1. 原料处理:将含有多种金属或合金的原料经过粉碎、混合、均匀等处理,制备成适合进入内热式多级连续真空蒸馏设备的粉末或块料。

2. 真空蒸馏分离:将处理好的原料放入内热式多级连续真空蒸馏设备中,利用加热装置使金属或合金达到汽化温度,然后通过多级连续真空蒸馏设备进行金属的分离,从而得到所需的金属产品。

3. 产物回收:将分离得到的金属产品进行冷却、固化、成型等处理,最终得到可用的金属产品,同时通过回收和处理未被分离的废料,实现资源的再利用。

四、内热式多级连续真空蒸馏装置结构内热式多级连续真空蒸馏装置主要包括真空蒸馏设备、加热装置、冷却装置、回收装置等。

真空蒸馏法脱铜一、前言真空蒸馏法是一种常见的化学分离技术,可以用于从混合物中分离出单一的物质。

在这种分离过程中,物质被加热至其沸点,然后蒸发成气体,在真空下冷凝回到液态,从而实现了纯度较高的分离。

本文将介绍真空蒸馏法在脱铜方面的应用。

二、真空蒸馏法概述1. 原理真空蒸馏法是利用低压下物质沸点降低的原理,将混合物中某种物质加热至其沸点并使其蒸发成气体,然后通过冷凝器将气态物质转化为液态,并收集所需单一成分。

2. 设备真空蒸馏法需要使用以下设备:加热器、冷凝器、收集瓶、真空泵等。

3. 步骤(1)将混合物放入加热器内,并通入惰性气体以防止氧化。

(2)开启加热器并升温至目标温度。

(3)开启真空泵,将系统抽成低压状态。

(4)当目标物质达到沸点时,开始蒸发成气体。

(5)气态物质进入冷凝器,通过冷却转化为液态并收集。

三、真空蒸馏法在脱铜方面的应用1. 脱铜原理真空蒸馏法在脱铜方面的应用是基于铜在真空下的沸点较低这一原理。

将含有铜的混合物加热至铜的沸点,使其蒸发成气体,然后通过冷凝器将气态铜转化为液态并收集。

2. 实验步骤(1)将含有铜的混合物放入加热器内,并通入惰性气体以防止氧化。

(2)开启加热器并升温至约1100℃左右。

(3)开启真空泵,将系统抽成低压状态。

(4)当铜达到沸点时,开始蒸发成气体。

(5)气态铜进入冷凝器,通过冷却转化为液态并收集。

3. 实验注意事项(1)加热过程中要保持恒定的温度和压力,并避免过高温度导致混合物分解或挥发。

(2)真空泵要保持正常运转并避免因抽气不足导致蒸发速率过慢或铜沉积在加热器内。

(3)冷凝器要保持良好的密封性和冷却效果,以确保气态铜能够顺利转化为液态并收集。

四、总结真空蒸馏法是一种常见的化学分离技术,在脱铜方面也有着广泛的应用。

通过加热混合物并在低压下将目标物质转化为气态,然后通过冷却将其转化为液态并收集,可以实现高纯度的分离。

在实验中需要注意控制温度和压力,并保持设备良好的运行状态。

概述稀土火法冶金技术分为三大类:熔盐电解、金属热还原和火法提纯技术。

稀土火法冶金( rare earths pyrometallurgy)技术是指应用高温这一重要的热力学条件,完成还原稀土离子成金属态和金属提纯的过程。

此过程没有水溶液参加,故又称为火法冶金。

火法冶金工艺过程简单,生产率较高。

稀土火法冶炼主要包括硅热还原法制取稀土合金,熔盐电解法制取稀土金属或合金,金属热还原法制取稀土合金等。

火法冶金的共同特点是在高温条件下生产。

稀土金属的制备方法有:①金属热还原法。

常用钙、锂、钠、镁等金属做还原剂,还原稀土金属的卤化物。

②熔盐电解法。

可电解稀土卤化物与碱金属、碱土金属卤化物的熔盐。

进一步纯制可采用真空熔炼法、真空蒸馏法、电迁移法和区域熔炼法。

二:稀土氯化物电解制取稀土金属2.1氯化物熔盐电解的基本原理根据电解质能够发生电离的原理,由RECl:—KCl组成的电解质,在熔融状态下也会发生电离作用,化合物离解为能自由运动的阳离子和阴离子。

氯化稀土将按如下方式离解RECl3=RE3十十3C1—-氯化钾将按如下方式离解:KCl=K十十C1—在直流电场的作用下,电解质中的阳离子K十、RE3十都朝电解槽的阴极运动,而阴离子Cl—则向电解槽的阳极移动,结果在靠近阴极的电解质层中,集中有大量的阳离子,在靠近阳极的电解层中,集中有大量的阴离子。

在稀土氯化物电解条件下,阳离子中的稀土离子RE3+获得电子生成稀土金属,在阴极上的电化学反应为:RE3十十3e一=RE阴离子中的氯离子C1—则在阳极上失去电子,并生成氯气(C12),在阳极上的电化学反应为:2C1—一2e—===Cl23C1——3e—===3/2 C12这样,电解的结果,在阴极上使得到稀土金属,在阳极上放出氯气,而消耗了氯化稀土和直流电。

电解过程中的总反应式可以表示如下:RECl3===RE+3/2 C122.2 稀土氯化物电解原料和电解质稀土氯化物电解原料是把稀土氯化物和氯化钾按一定比例配制(一般氯化稀土重量为35—50%)构成熔盐电解体系。

稀土原矿提纯纯金属工艺流程稀土金属常用的提纯方法有真空蒸馏、区域熔炼、固态电解、悬浮区熔一固态电解联合法、电解精炼等方法,单用任何一种方法都不能把杂质脱除干净,为获得高纯的稀土金属产品,往往需选用两种以上相配合的提纯方法。

在选择提纯方法时,需考虑要求除去杂质的有效率、装置的效率、金属的收率、生产成本等因素。

真空蒸馏法;利用各物质在同一温度下,蒸气压和蒸馏速度不同来获得纯物质的一种经典方法。

此法对除去低沸点、高蒸气压杂质效果较好。

真空蒸馏是在真空中频感应炉或真空电阻炉中进行的。

首先将工业纯稀土金属装入冷凝器相联接的钽或钼制坩埚内,密封好即可抽真空。

在真空条件下可起降低金属的沸点,加速蒸馏速度及提高除杂质效果的作用,因此真空度一般都保持在6.66×10-8Pa以上。

蒸馏温度一般控制在1773~2273K。

在此蒸馏条件下,稀土金属和低沸点、高蒸气压杂质挥发进入冷凝器,而低沸点、高蒸气压杂质在1173~1273K下不冷凝与稀土金属分离。

一些高沸点金属如钼、钛、铌、钽等则留在坩埚中。

一些与稀土金属蒸气压相近的钒、铁、铬等在真空蒸馏中难以除去,但采用多孔钨过滤器或向被提纯金属中添加少量钨与真空蒸馏法相配合的方法,就可有效地除去这些杂质。

真空蒸馏完毕后,冷却至473K温度以下,破坏真空从炉中取出蒸馏装置,从冷凝器中取出金属。

所得稀土金属中的各杂质含量一般小于10-2%~15×10-3%。

此法目前多用于金属钐、铕、镱、铥的提纯。

区域熔炼法;利用杂质在主成分的固体和液体中溶解度的差别,来获得纯物质的方法。

此法是在高真空条件下,在一根被提纯的稀土金属锭料上产生一个或几个小熔区,熔区从一端向另一端缓慢移动。

在熔融金属中溶解度大的杂质富集在熔区移动方向一端,而溶解度小的杂质则富集在另一端,从而达到提纯的目的。

按需要重复多次区域熔炼,直至获得所需纯度产品为止。

区域熔炼不能用于在熔点附近具有蒸气压高的金属提纯,除气体杂质效果差,但能有效地除去铁、铝、镁、铜、镍等杂质。

真空蒸馏法分离回收钴随着现代产业的不断发展,重金属资源的需求日益增长。

而作为一种重要的工业原料,钴因其在锂电池,高温合金及烟雾催化剂等领域的广泛应用而备受关注。

然而,钴的资源稀缺和开采成本高昂,导致其市场价格居高不下。

为了解决这一问题,科学家们在矿物提取领域进行了许多探索,并提出了多种高效的分离提取方法。

本篇文章将主要介绍一种基于真空蒸馏法的钴分离回收方法。

一、真空蒸馏法的基本原理真空蒸馏法又称为分子蒸馏法,是一种将物质依据其沸点的差异进行分离的方法。

在减压下,产生蒸气的物质会在较低的温度下转化为气态,相对地,难以产生蒸汽的杂质则可以得到去除。

真空蒸馏法主要利用蒸馏过程中的相转化原理,将固态或液态的物质变成气态,然后再通过液相的冷凝,使它重新变成液态分离出来的方法,这种分离方法既简单又高效。

二、应用真空蒸馏法分离提取钴的可行性钴是一种具有较高沸点和蒸汽压的金属,通过普通的蒸馏方法无法进行高效的分离。

然而,真空蒸馏法最大的特点就是通过降低环境压力,使得钴在较低的温度下就能汽化,使其易于分离提取。

三、真空蒸馏法在分离提取钴中的具体应用为了实现真空蒸馏法在提取钴中的应用,需要通过将含钴的矿石先进行化学反应提取出来,然后将提取出来的矿物物质加入真空蒸馏釜中,通过加热降低环境压力,使其中所含的钴分子转化为气体上升到釜盖处,再通过冷凝管的冷却作用,使得钴原子重新聚集成液态,最终实现钴的分离和提取。

四、真空蒸馏法分离提取钴的优点相较于其他方法,采用真空蒸馏法进行钴的分离提取具有以下几个优点:1、分离效果好:真空蒸馏法能够将矿石中的杂质有效分离出来,从而提高了钴的含量和产量。

2、高效节能:真空蒸馏法在降低环境压力的同时,也让操作温度大幅降低,节约了消耗的能源。

3、操作简便:真空蒸馏法的操作过程相对来说较为简单快捷,对于大型钴提取得以实现工业化生产具有重要意义。

五、结语总的来说,真空蒸馏法因其分离效果好、高效节能、操作简便等优点而备受关注,在分离提取钴领域中有着广泛的应用前景。

一种稀土金属生产用真空蒸馏除镁装置的制作方法引言稀土金属是一类重要的战略资源,在许多高技术领域都具有重要的应用价值。

在稀土金属的生产过程中,镁元素是一种常见的杂质,它会影响稀土金属的品质和纯度。

为了提高稀土金属的纯度,需要开发一种高效、节能的装置来去除镁元素。

本文介绍了一种用于稀土金属生产的真空蒸馏除镁装置的制作方法。

设计原理该装置基于真空蒸馏的原理,通过在低压真空环境下加热稀土金属材料,利用镁元素与其它材料的蒸汽压差异来实现除镁的目的。

具体步骤如下:1.装置结构设计:设计一个合理的装置结构,包括加热室、蒸发室、冷凝室和真空泵等组件。

这些组件需要能够承受高温和低压环境,并且能够有效地保持真空状态。

2.材料选择:选择适合的稀土金属作为原料,并根据其特性确定适当的温度和压力范围。

同时,选择合适的冷凝材料和真空泵,以确保装置的正常运行。

3.装置组装:根据设计要求,将各个组件进行组装。

确保组装过程中的密封性和稳定性,以避免泄漏和安全问题。

4.真空处理:在组装完成后,对装置进行真空处理,将其内部的气体排放出去,创造一个低压真空环境。

5.加热操作:将稀土金属放置在加热室中,并逐渐加热至适当的温度。

在低压环境下,金属开始蒸发,与杂质镁元素分离形成蒸汽。

6.冷凝操作:将蒸汽引导至冷凝室,使其冷却并凝结成液体。

由于镁元素的蒸汽压较高,它会优先凝结,而稀土金属则继续蒸发。

7.蒸馏分离:通过连续的加热和冷凝操作,使镁元素和稀土金属逐步分离。

可以通过合适的收集装置分别收集镁元素和稀土金属。

制作方法步骤下面将详细介绍该稀土金属生产用真空蒸馏除镁装置的制作方法:材料准备准备以下材料:•不锈钢板:用于制作装置结构。

•稀土金属:作为原料进行真空蒸馏除镁操作。

•镁元素:作为杂质存在于稀土金属中,需要去除。

•高温密封材料:用于密封装置的结构,并能够承受高温环境。

•冷凝材料:用于冷凝蒸汽并收集镁元素。

•真空泵:用于排除装置内部的气体,创造低压真空环境。

影响真空蒸馏提纯稀土金属因素的探讨Ξ姜银举,郝占忠,张小琴,代 清(包头稀土研究院,内蒙古 包头 014010) 摘 要:探讨了影响真空蒸馏提纯稀土金属生产工艺因素的几个问题:(1)动力学因素:蒸馏速度;蒸馏速度与冷凝速度的关系。

(2)坩埚材料及冷凝器材料。

(3)提纯效果:杂质的提纯效果;几个关键杂质元素的控制;冷凝锭中杂质元素的偏析现象。

关键词:蒸馏;稀土金属中图分类号:T F804 文献标识码:A 文章编号:100420277(2003)0420060204 稀土金属的提纯,一般有真空蒸馏、区域熔炼、固态电迁移、电解精炼等几种方法。

真空蒸馏法是利用某些稀土金属在熔点附近蒸气压较高这一特性,在高温高真空条件下蒸馏,使基体金属与杂质分离,从而达到提纯的目的。

前苏联、美国等国家在稀土金属的提纯方面做了大量的研究工作,但仅限于实验室规模的研究,侧重面在于样品的纯度。

随着稀土磁致伸缩、磁光盘、磁致冷等新型稀土功能材料的开发,稀土金属的高纯化受到了重视,真空蒸馏提纯稀土金属的方法,在国内很快得到了开发及生产应用。

与研究不同的是,生产除了考虑样品的纯度,同时还必须考虑生产工艺的成本,高质量、低成本是工业化生产重要的两个方面。

本文在相关文献和生产实践的基础上,分析探讨了影响真空蒸馏法提纯稀土金属生产工艺因素涉及的几个方面的问题。

1 动力学因素111 蒸馏速度蒸馏速度是生产中确定蒸馏温度及保温时间的重要技术参数。

纯物质在分子蒸馏状态下,蒸馏速度是只与蒸馏温度有关的一个函数(物质蒸气压P是温度的函数),蒸馏速度公式为[1]:V=4137×10-4ΑP(M T)1 2(1)式中:V—蒸馏速度,g c m2・s;Α—冷凝常数(一般对金属为1);M—蒸馏物质的分子量;T—蒸馏温度,K;P—物质的蒸气压,Pa。

对于稀土金属生产过程,蒸馏设备的真空度一般可达到10-2Pa以上,文献[2]指出,在这种真空度下蒸馏分子与残余气体分子的碰撞可减少至可忽略的程度,为分子蒸馏状态。

立志当早,存高远

真空蒸馏法提纯稀土金属-基本原理

真空蒸馏法是制备高纯稀土金属常用的方法,也是目前产业化较成功的

方法之一。

综合来看,该方法的生产效率和稀土金属收率较高,设备投资小,提纯效果明显,适宜于规模化生产。

基本原理

稀土金属的真空蒸馏提纯是利用某些稀土金属蒸气压高这一特性,在高温真空下蒸馏,使稀土金属与杂质分离,从而达到金属提纯的目的。

蒸馏过程可以由升华或蒸发形戒严令完成,这取决于稀土金属的蒸气压与熔点之间的关系。

若金属(如Sm、Eu、Yb 等)在低于其熔点下的蒸气压较高,能够获得足够大的蒸馏速度,则可采用升华进行提纯;若需要把金属(比如Dy、Er 等)加热到其熔点之上才能使金属的蒸气压达到较高值,获得较高的蒸馏速度,则应采用蒸发提纯。

在金属蒸馏过程中,当金属的蒸气压很小(Pa≤0.133Pa),而且蒸馏系统真空度很高时的条件下,纯金属的蒸发可以视为“分子蒸发”,其单位面积

(cm2)和一定时间(s)内的蒸发量(g),即最大蒸速度We 可以用朗格缪尔方程表示:

式中a——冷凝系数,一般金属等于1;Pe——蒸发温度下金属的蒸气压,Pa;T——蒸发温度,K;M——蒸发金属的分子量。

实际上在稀土

金属蒸馏的提纯的过程中Pe>0.133Pa,而且金属蒸汽冷凝为固体过程中,由于冷凝速度的限制,金属蒸气在蒸发器上方聚集产生回凝,这使得朗格缪尔方程的计算结果与实际结果存在偏差。

这可以通过修正Pe 来减小计算误差,如。