奥氏体钢晶间腐蚀机理电子理论研究

- 格式:pdf

- 大小:498.05 KB

- 文档页数:3

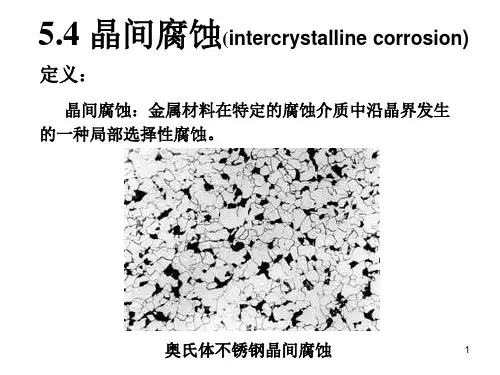

不锈钢晶间腐蚀试验与分析一、实验目的1. 掌握影响奥氏体不锈钢晶间腐蚀的因素;2. 掌握不锈钢晶间腐蚀试验的方法;二、实验原理18-8型奥氏体不锈钢在许多介质中具有高的化学稳定性,但在400-800 C范围内加热或在该温度范围内缓慢冷却后,在一定的腐蚀介质中易产生晶间腐蚀。

晶间腐蚀的特征是沿晶界进行浸蚀。

使金属丧失机械性能,致使整个金属变成粉末。

1. 晶间腐蚀产生的原因一般认为在奥氏体不锈钢中,铬的碳化物在高温下溶入奥氏体中,由于敏化(400-800 C)加热时,铬的碳化物常于奥氏体晶界处析出,造成奥氏体晶粒边缘贫铬现象,使该区域电化学稳定性下降,于是在一定的介质中产生晶间腐蚀。

为提高耐蚀性能,常采用以下两种方法。

(1)将18-8型奥氏体不锈钢碳含量降至0.03%以下,使之减少晶界处碳化物析出量,而防止发生晶间腐蚀。

这类钢成称为超低碳不锈钢,常见的有00Cr18Ni10。

(2)在18-8型奥氏体不锈钢中加入比铬更易形成碳化物的元素钛或铌,钛或铌的碳化物较铬的碳化物难溶于奥氏体中,所以在敏化温度范围内加热时,也不会于晶界处析出碳化物,不会在腐蚀性介质中产生晶间腐蚀。

为固定18-8型奥氏体不锈钢中的碳,必须加入足够数量的钛或铌,按原子量计算,钛或铌的加入量分别为钢中碳含量的4-8倍。

2. 晶间腐蚀的试验方法晶间腐蚀的试验方法有C法、T法、L法、F法和X法。

这里介绍容易实现的C 法和F法。

试样状态:(1) 含稳定化元素(Ti或Nb)或超低碳(C W 0.03%)的钢种应在固溶状态下经敏化处理的试样进行试验。

敏化处理制度为650C 保温1小时空冷。

⑵含碳量大于0.03%不含稳定化元素的钢种,以固溶状态的试样进行试验;用于焊接钢种应经敏化处理后进行试验。

(3)直接以冷状态使用的钢种,经协议可在交货状态试验。

(4)焊接试样直接以焊后状态试验。

如在焊后要在350C以上热加工,试样在焊后要进行敏化处理。

试样制备:(1) 试样从同一炉号、同一批热处理和同一规格的钢材中选取。

压力容器不锈钢晶间腐蚀的形成机理及试验方法作者:马宗萌来源:《中国化工贸易·上旬刊》2020年第02期摘要:介绍不锈钢的晶间腐蚀机理,奥氏体不锈钢在敏化温度区内,碳向晶界扩散,并且碳与铬形成碳化铬,导致晶间贫铬,晶体内外出现电位差,产生电化学腐蚀,即为晶间腐蚀。

晶间腐蚀在特定介质下无法避免,需根据腐蚀环境选择合理的材质及进行晶间腐蚀试验,以判定不锈钢是否具有晶间腐蚀倾向。

关键词:不锈钢;贫铬;晶间腐蚀1 不锈钢晶间腐蚀概述随着社会的发展,材料的进步,碳钢的大量应用让人们认识到了钢材腐蚀的严重性,以及腐蚀带来的安全事故频发。

通过向碳钢中填加合金元素发明了不锈钢。

不锈钢耐腐蚀能力很强,有优良的耐均匀腐蚀性能以及良好的力学、焊接性能,但并不是万能的。

由于奥氏体不锈钢压力容器所产生的晶间腐蚀属于局部腐蚀,隐蔽性很强,不易发现。

对压力容器的安全运行造成极大隐患,易发生安全事故。

因此本文探讨分析奥氏体不锈钢晶间腐蚀的形成原因,以及怎么采取措施降低晶间腐蚀的影响。

不锈钢因填加合金元素和冶炼方法区别形成不同的钢种。

按照钢材晶相组织结构可以分为铁素体不锈钢、奥氏体不锈钢、奥氏体--铁素体不锈钢、马氏体不锈钢、双相不锈钢和近年研发的超级不锈钢;按照化学成分可以将不锈钢分为铬镍不锈钢和铬不锈钢两大类。

奥氏体不锈钢因优异的性能和相对得到了广泛的应用。

2 不锈钢晶间腐蚀的理论基础晶间腐蚀是指不锈钢在特定的腐蚀介质接触中,晶粒、晶界、基体和晶间化合物之间形成微电池效应,导致腐蚀从金属的表面开始,沿晶界不断向晶粒内部发展,造成不锈钢晶粒间结合力降低,不锈钢强度降低,严重时会造成材料的完全失效。

晶间腐蚀虽然在不锈钢表面没有形成严重的腐蚀痕迹,外表看不出腐蚀的迹象,但晶间腐蚀为沿晶界发展的裂纹,金属原有的物理、机械性能几乎完全丧失,导致其在很小的载荷下,便有可能发生材料的破裂失效。

奥氏体不锈钢晶间腐蚀的机理是贫铬理论:不锈钢因填加铬元素而有很高的耐蚀性,经研究铬含量14%~18%的不锈钢有极佳的耐蚀性,但铬含量≤12%时其耐蚀性能和普通碳钢差不多。

Gongyi yu Jishu♦工艺与技术奥氏体不锈钢焊接中的晶间腐蚀敏感性试验简述贾飞_(懸美德沖国3有観公:爾,上海201.809)摘要:奥氏体不锈钢捧接中的晶间腐魏是:一个无滚两滅的间《,国内外也对乎IB何确定晶_腐蚀的敏感性出台了相关的标准=现 从虜内晶间腐蚀敏感性试验标准入篆.播要刻举f國内外的晶向腐蚀驗感性试藥雜对此做出T简要分析。

关键词奧氏体不锈钢;晶间腐蚀r焊掾r敏薄性n.试轂0引言奥氏体不锈钢具体良好的耐_温和耐腐蚀性以及较好的焊翻生,便于机加工,圃此广泛用乎化工设备及其他行业。

晶 间腐蚀暴奥氏体不锈钢常见的一种电化学腐蚀,较之其他腐蚀藤式,诸如点蚀縫:隙腐蚀和应力腐蚀晶间腐蚀:尤其蓉'S 扭现在焊接过蠢中,:虜焊縫又是设备中最知静弱的环节,因 此,在_产生爾中:要对晶间腐蚀给予足够的重视4产&焊缝晶间腐蚀的不镑钢构件在外形上役有祍何变化,餘焊缝区域外,其余母材均未被腐蚀,仍保持着明亮的金属,光泽^因此,晶间腐蚀不易通过常规手段进行检查,往往发生破坏时,已经为时 晚矣,難#f t极大。

晶间腐蚀能被坏晶粒间的结合力,造成备项机械性能大范围下降,形成晶羿失效的结构,即#晶粒:的机械性能完好爾互相聪系的晶界却=脆截不堪奧氏体不锈钢之所以不镑是因为有大于12%的铬元素形成的钝化层。

但是在加热状态下,晶内碳元素的扩散速度大于 铬元素的扩散速度,晶界载会富檗太暈M嵌元素,由于撰:元素 与铬元素的亲和力较强,会与处于義弄处的铬元素:形成m2a(m表示铬和铁元素),从而第耗掉晶猙:;|暈:的铬元素,使 晶界贫铬(:小子12%)而形成腐蚀。

另外,西格玛灌在勗界的析出同祥会造成类似的贫锡区,也会导致晶间腐蚀的发生,这是超低碳奥氏你不锈钢发隹晶间腐蚀:的原厲捧接过靈中,加热过麓会加速勗界附近元素的迁移,使屬本没有勗眞腐蚀性能的母材也在焊缝附近产生贫铬区,因此,在焊接工艺评定中,晶间腐蚀敏感性试验長十分必要的。

奥氏体不锈钢设备腐蚀问题研究摘要:奥氏体不锈钢由于其具有良好的力学和化学性能,如韧性和塑性高、质量轻、外形精美等,因此被广泛应用于石油、化工等领域生产设备中。

然而,虽然奥氏体不锈钢具有优良的综合性能,很容易出现应力腐蚀、晶间腐蚀、点腐蚀、缝隙腐蚀等现象。

奥氏体不锈钢设备一旦发生腐蚀,不但会造成设备停机,带来经济损失,而且还会危及一线员工的人生安全,影响非常巨大,故对奥氏体不锈钢设备的腐蚀问题进行研究,具有重要意义。

关键词:奥氏体不锈钢;腐蚀;防范措施引言奥氏体不锈钢具有优异的耐蚀性能,被广泛应用于石油、化工以及核电等领域。

但是其在湿H2S、Cl?等环境中,依然会出现严重的应力腐蚀开裂现象[6-9]。

目前,奥氏体不锈钢应力腐蚀开裂主要存在两种机制:阳极溶解机制和氢致开裂机制。

其中阳极溶解机制的核心观点认为,通过应力和腐蚀环境的共同作用,金属局部活化区域内的腐蚀溶解反应加速,最终导致材料的开裂[10-12]。

而氢致开裂机制认为,腐蚀过程中形成的氢原子进入金属内部,进而与基体中的缺陷相互作用,导致裂纹的萌生和扩展。

尽管上述机制能够解释许多应力腐蚀开裂现象,然而由于奥氏体不锈钢应力腐蚀开裂的复杂性,各理论均存在一定的适用范围。

1奥氏体不锈钢概述奥氏体不锈钢是指在常温状态下呈稳定奥氏体组织的不锈钢,其具有全面和良好的综合性能,在工业化设备中具有广泛的应用。

正因为奥氏体不锈钢的优良综合性能,故在所有不锈钢类型中,奥氏体不锈钢占比高达70%,具有大约50个奥氏体不锈钢牌号,为我国医疗、化工、石油开采等领域做出了突出贡献。

通常根据奥氏体不锈钢所含的元素不同,可以分为铬镍奥氏体不锈钢和铬锰奥氏体不锈钢,俗称300系列与200系列。

其中300系列的奥氏体不锈钢所含的化学成分主要是镍,故展现出了良好的力学性能和生产工艺性能,但其强度和硬度受到了一定的影响,因此不适用于一些对硬度和强度较高的设备。

300系列奥氏体不锈钢的代表性产品就是18-8型不锈钢(304不锈钢),通过在其基础上加上若干元素可以发生演变,如加入Mo可以加强耐点腐蚀和缝隙腐蚀、加入Ni可以加强耐应力腐蚀性能、加入Ni和Cr可以改善高温抗氧化性和强度等。

奥氏体不锈钢压力容器晶间腐蚀原因及预防措施摘要:碳析出相是产生奥氏体不锈钢晶间腐蚀问题的最主要因素。

晶间侵蚀并不在金属材料外表上产生损伤痕迹,但金属材料外表仍有光泽,而事实上,晶粒之间的相互作用力还在不断地减小,在冷弯影响下,金属材料外表极易形成裂纹,甚至会对钢制的压力容器产生损伤。

晶间侵蚀的遮蔽性和摧毁力都较强,所产生的影响也相当严重。

对奥氏体不锈钢压力容器晶间侵蚀问题可采取相应的的防治和解决方法,如使用超低碳不锈钢板,在热技术完成后进行热固溶强化处理后,再进行热稳定性管理、均匀化处理后,在焊缝中减小热线能量注入,并进行焊缝控制。

通过上述方法的使用,可大大降低奥氏体不锈钢压力容器发生晶间腐蚀现象的概率。

关键词:奥氏体不锈钢;压力容器;晶间腐蚀原因;预防措施1概述不锈钢板材,因为其具备优异的抗均匀腐蚀性能、加工工艺性能和力学性能,作为钢制压力容器中(包括固定式和移动式压力容器、热交换器等)使用较广泛的抗蚀金属板材。

奥氏体不锈钢因其优异的综合性能,达到不锈钢材料生产量和使用率的百分之七十左右。

不过,因为奥氏体不锈钢容器材料在强氧化和弱氧化介质中可能形成晶间腐蚀现象,或造成材料局部腐蚀穿漏,并使材料力学特点失效等,因此导致晶间腐蚀或失效的研究和防治仍是奥氏体不锈钢在压力容器研究中至关重要的组成部分。

2 奥氏体不锈钢的基本分析通常情况下,不锈钢是指一种裸露于空气中能够抵抗侵蚀的钢质,而依照钢的结构又能够区分奥氏体不锈钢,奥氏体-铁素体不锈钢,铁素体不锈钢或者马氏体不锈钢;按照化学性质,可把不锈钢区分铬镍不锈钢和铬不锈钢。

而使用较为广泛的是奥氏体不锈钢。

纯铁在常温环境下的主要存在方式是α-Fe,其主要存在方式的晶格形式为一体心立方结构,每单位晶胞原子序数2,0.68的致密度。

纯铁在高温条件下晶体结构为γ-Fe,晶体为面心立方体形式,单晶胞原子序数4,0.74的致密度。

晶体可以为单元结构加以延伸,相邻晶体中共享同一个原子,这样就可以扩展成立体结构。

奥氏体不锈钢晶间腐蚀的原因哎呀,说起奥氏体不锈钢,这可是我们日常生活中的“铁娘子”,无论是厨房里的锅碗瓢盆,还是建筑工地上的钢筋铁骨,都少不了它的身影。

但是,你知道吗?这奥氏体不锈钢虽然坚不可摧,却也有那么一个小秘密,那就是晶间腐蚀。

今天,我们就来聊聊这个让人又爱又恨的家伙——晶间腐蚀。

咱们得搞清楚什么是晶间腐蚀。

简单来说,就是奥氏体不锈钢在微观层面上,由于成分或组织结构不均匀,导致某些区域比周围更脆弱,容易受到腐蚀的过程。

这种腐蚀方式就像是在钢铁身上开了一个隐形的洞,让腐蚀物质悄悄溜进,慢慢侵蚀。

那么,为什么奥氏体不锈钢会出现这种情况呢?原因可多了去了。

比如说,生产工艺中的冷却速度不够快,或者原材料里有些小问题,比如杂质多、成分波动大,这些都可能是“幕后黑手”。

还有啊,如果这些奥氏体不锈钢被用在了高盐高湿的环境中,那腐蚀的速度就更嗖嗖地往上涨了。

说到这儿,你是不是已经有点迫不及待想要了解一些防止晶间腐蚀的小窍门了呢?别急,我来给你支几招。

选材要精,尽量选择纯度高、成分稳定的不锈钢材料;加工过程得精细,确保每个部分都能均匀受热;还有啊,使用环境得注意,尽量避免长时间暴露在潮湿或者腐蚀性较强的环境中。

当然了,除了预防,我们还可以通过一些方法来减缓晶间腐蚀的速度。

比如,定期给不锈钢表面“做保养”,就像给皮肤擦护肤品一样,保持其光滑亮丽。

还可以使用一些耐腐蚀的材料或者涂层来保护奥氏体不锈钢,就像给它穿上一件隐形的“防弹衣”。

说到这里,你是不是觉得晶间腐蚀其实也挺有趣的?它就像是给我们的奥氏体不锈钢上了一堂生动的课,告诉我们即使是最坚固的材料,也难免会遇到一些小麻烦。

不过别担心,只要我们用心去了解、去应对,这些小问题就不会轻易让我们屈服。

我想说的是,晶间腐蚀虽然是个小小的挑战,但它也是我们提升工艺水平、优化产品质量的一个契机。

让我们一起努力,让奥氏体不锈钢在我们的生活和工作中发挥出更大的价值吧!。

奥氏体晶间腐蚀的原因奥氏体晶间腐蚀是一种常见的金属腐蚀现象,特别是在不锈钢中经常发生。

它是由于奥氏体晶界处的化学成分和晶界结构发生变化引起的。

那么,奥氏体晶间腐蚀的原因是什么呢?奥氏体晶间腐蚀的主要原因是在不锈钢中形成了富铬的奥氏体晶界。

不锈钢中的铬元素是抵抗腐蚀的关键成分之一,它能形成一层致密的氧化铬膜来保护金属表面。

然而,当不锈钢在高温下长时间处于某些环境中,如酸性介质或氯化物环境中,奥氏体晶界处的铬元素会被耗尽,导致晶界处的金属变得富铁、贫铬。

奥氏体晶间腐蚀的原因还与金属的热处理历史有关。

在金属的制造过程中,常常需要进行热处理来改变材料的性能。

然而,不正确的热处理过程可能导致奥氏体晶界处形成偏析或析出相,从而使晶界处的铬元素减少,引发奥氏体晶间腐蚀。

金属的化学成分也会对奥氏体晶间腐蚀的发生起到重要影响。

一些合金元素,如硫、磷等,会与铬元素发生反应,形成硫化物或磷化物,进一步降低奥氏体晶界的铬含量,从而加剧奥氏体晶间腐蚀的程度。

环境因素也是奥氏体晶间腐蚀的重要原因之一。

高温、酸性或氯化物环境都会加速奥氏体晶间腐蚀的发生。

在这些恶劣的环境中,铬元素更容易被耗尽,晶界处的金属就会失去保护,进而引发奥氏体晶间腐蚀。

奥氏体晶间腐蚀的发生还与金属的应力状态有关。

当金属处于应力状态下时,晶界处的铬元素更容易被耗尽,从而使奥氏体晶间腐蚀更容易发生。

这也是为什么在一些应力腐蚀环境中,奥氏体晶间腐蚀更为严重的原因之一。

总的来说,奥氏体晶间腐蚀的原因主要包括富铁贫铬、热处理偏析、化学成分反应、环境因素和应力状态等。

了解奥氏体晶间腐蚀的原因对于预防和控制腐蚀具有重要意义。

通过合理的材料选择、热处理控制、环境监测和应力消除等措施,可以有效地减少奥氏体晶间腐蚀的发生,提高金属材料的抗腐蚀能力。

稳定化热处理是防止奥氏体不锈钢发生晶间腐蚀的关键工艺之一。

在本文中,我将对稳定化热处理的原理、方法和应用进行深入探讨,帮助读者更全面地了解这一重要的防腐蚀技术。

1. 稳定化热处理的原理稳定化热处理是通过在奥氏体不锈钢中添加合金元素,如钒、钛、铌等,使其形成稳定的碳化物或氮化物,从而抑制晶界处的敏感性,并提高其在腐蚀介质中的抗腐蚀能力。

这种处理能够有效地防止晶间腐蚀的发生,提高材料在恶劣环境下的稳定性和耐用性。

2. 稳定化热处理的方法稳定化热处理通常包括固溶处理和析出处理两个阶段。

固溶处理是将奥氏体不锈钢加热至固溶温度,并保持一段时间,使合金元素溶解在基体中。

接下来是快速冷却,将合金元素固溶在奥氏体中,形成固溶体。

然后进行析出处理,通过再次加热至析出温度,使合金元素析出并形成碳化物或氮化物,从而稳定晶界结构,防止发生晶间腐蚀。

3. 稳定化热处理的应用稳定化热处理广泛应用于化工、石油、医药、食品等领域的设备和管道制造中,尤其是在含氯介质或高温高压环境下更为重要。

通过稳定化热处理,不锈钢材料能够在恶劣环境中保持良好的抗腐蚀性能,延长设备和管道的使用寿命,保障工业生产安全和稳定。

总结回顾通过学习稳定化热处理的原理、方法和应用,我们深入了解了这一重要工艺对防止晶间腐蚀的重要性。

稳定化热处理在工业生产中发挥着关键作用,有效地提高了不锈钢材料的抗腐蚀能力,延长了设备和管道的使用寿命。

个人观点和理解我对稳定化热处理技术充满信心,认为它是不锈钢材料抗腐蚀的重要手段之一。

随着工业技术的不断发展,稳定化热处理技术会不断优化和完善,为工业生产提供更可靠的保障。

通过本文的学习,相信读者对稳定化热处理有了更深入的了解,希望本文能给您带来新的启发和收获。

稳定化热处理作为防止奥氏体不锈钢发生晶间腐蚀的重要工艺,其原理、方法和应用已经在上文中进行了深入探讨。

在本篇文章中,我将进一步探讨稳定化热处理在不同行业中的具体应用及其在工业生产中的重要性,同时也将展望其未来发展方向。

奥氏体不锈钢的晶间腐蚀一.什么是晶间腐蚀Cr-Ni奥氏体为不锈钢的晶间腐蚀是在特定的腐蚀介质中材料的晶粒边界受到腐蚀使晶粒之间失去结合力,使这部位的强度,塑性丧失。

冷弯时出现裂纹,或脆断或晶粒脱落且落地无声的一种局部腐蚀现象。

使不锈钢产生晶间腐蚀使不锈钢产生晶间腐蚀的介质有:HNo3,H3PO4,H2So4,HF,HNo3+HF,HNo3+HAC,HNo3+No3盐,H2SO4+FeSo4等,为保证钢的质量,不锈钢钢材出厂前需要进行晶间腐蚀倾向检验。

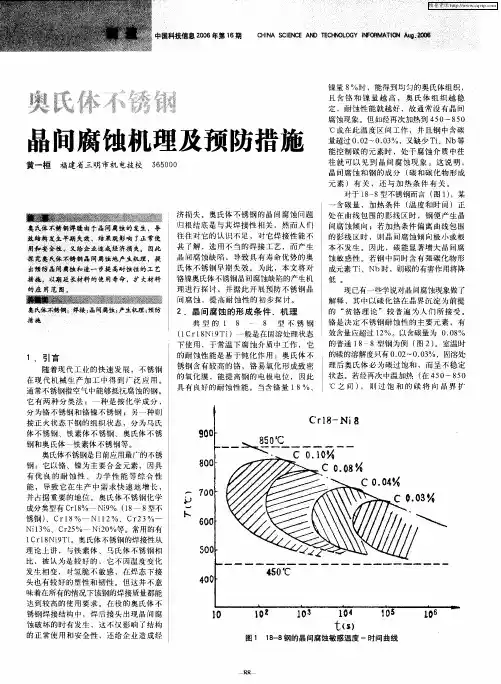

二.铬—镍奥氏体不锈钢敏化态晶间腐蚀的原因:晶间腐蚀与晶界碳化物沉淀(析出)有关,将铬—镍不锈钢加热到高温(1000︿1150℃;随钢种而异)保温后快冷(水冷),此时铬-镍不锈钢中含碳量在0.02—0.03以上时.碳在钢中即处于过饱和状态,随后在不锈钢的加工及设备制造和使用过程中,若再经过450︿850℃的敏化温度加热(如焊接后使用,则钢中过饱和的碳以Cr23C6(M23C6)的形式优先晶介析出,使钢产生晶间腐蚀趋向。

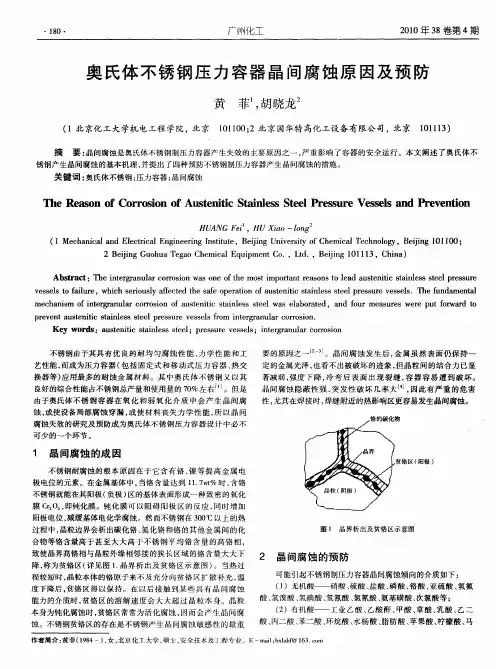

碳化物在晶介析出,其中含70-75%铬,由于碳从晶内向晶介扩散速度较铬快,晶介碳化物形成时耗用的铬基本不是取晶内,而是吸取晶介附近上铬,从而使晶介的铬量降至钝化的极限量12%以下,而晶粒内仍保持18%左右,即具有足够钝化能力,这样,晶粒与晶界构成微电池,晶界为阴极,受到加速腐蚀,逐渐产生晶间腐蚀现象,低温敏化时,晶介析出和晶间腐蚀趋向一致,所以敏化温度达到650℃作为敏化温度,来检验晶间腐蚀倾向的原因,一般﹥730℃敏化碳化物呈孤立颗粒状析出,贫铬区不连续,晶间腐蚀趋向小,低于650℃敏化,碳化物连续呈片状析出,贫铬区连续晶间腐蚀趋向大,三产生晶间腐蚀倾向的影响因素及控制方法1.碳形成碳化物在晶介析出,一般C%控制0.025%,先进的AOD,Vod 精炼炉可提供大工业化规模生产C≤0.03超低碳不锈钢的能力,以避免晶间腐蚀产生2.铬,镍主要是对碳的活性的影响,钢中与碳结合力强的元素如铬钼降低碳的活性,而碳的活性与碳在奥氏体中溶解度成正比,因此铬钼必然降低碳的溶解度,所以敏化加热时碳化物的析出亦减少另外镍硅等元素不形成碳化物是提高碳的活度的元素,故增加晶间腐蚀的倾向性,可见,铬提高耐晶间腐蚀性能,镍改善热穿孔的毛管表面质量,但需要控制铬镍比即铬/镍<1.72,使管坯铁素体量<1.5级.提高镍降低铬,即降低铬镍比,就降低了耐晶间腐蚀的倾向,3钛为防止晶间腐蚀产生的办法,除降低碳含量之外,也可向钢中加入钛,因为钛和碳的亲和力比铬和碳的亲和力强,避免晶间析出铬的碳化物,造成晶介贫铬,使钢具有高的耐晶间腐蚀性能,即向钢中加入钛和铌,优先形成碳化钛和碳化铌,一般标准中控制钛含量为Ti=5(C-0.02) ︿0.8,钢中含钛量的增加往往造成成品和半成品的质量下降,唯一办法是降低钢的中碳和氮(最好控制在0.05︿0.06%)含量.四热处理工艺的影响为防止铬镍奥氏体不锈钢产生敏化态晶间腐蚀除成功控制根本条件外,必须正确有热处理工艺保证,为使钢中钛与碳充分形成TiC,热处理温度和时间起决定作用TiC在800℃时开始形成在900℃时形成数量最多,随后在温度升高TiC数量下降.所以采用稳定化处理即在保温2小时,空冷,使TiC在晶内充分析出,可以明显提高耐晶间腐蚀性能,为使缩短热处理时间,并使材料充分软化,尤其当碳钛含量较高时,为使力学性能达到标准要求,钢管多采用固溶修理工艺为1000℃︿1050℃,水冷,此时固溶的钛量较900℃时增加,为保证晶间腐蚀合格.必须相应提高Ti/C的值,含钛不锈钢标准中的上限温度≥1100℃应尽量避免采用尤其是钢中的Ti/C值偏低时.,晶间腐蚀不容易合格五.组织的影响5.1粗晶钢比细晶钢的晶间腐蚀倾向大,.因为在一定体积内粗晶钢的晶界可能较细晶少,在固溶敏化制度处理后(650℃2小时或670℃1小时.Cr23C6沉淀数量一定时粗晶的晶介碳化物密度比细晶大,使粗晶晶介贫铬的倾向增大,热处理温度过高,易形成粗晶,尤其采用电接触加热理时,凭目测往往会超温,造成晶粒粗大,晶间腐蚀不合格。

奥氏体不锈钢晶间腐蚀试验方法一、试验方法:奥氏体不锈钢10%草酸浸蚀试验方法试样在10%的草酸溶液中电解浸蚀后,在显微镜下观察浸蚀表面的金相组织。

二、试样1、取样及制备:1)焊接试样从与产品钢材相同而且焊接工艺也相同的试块上取样,试样应包括母材、热影响区以及焊接金属的表面;2)取样方法:原则上用锯切,如用剪切方法时应通过切削或研磨的方法除去剪切影响部分;3)试样被检查的表面应抛光,以便进行腐蚀和显微组织检验;2、试样的敏化处理1)敏化前和试验前试样用适当的溶剂或洗涤剂(非氯化物)除油并干燥;2)焊接试样直接以焊后状态进行试验。

对焊后还要经过350℃以上热加工的焊接件,试样在焊后还应进行敏化处理。

试样的敏化处理在研磨前进行,敏化处理制度为650℃,保温1小时,空冷。

三、试验方法1、试验溶液:将100克符合GB/T9854的优先级纯草酸溶解于900ml蒸馏水或去离子水中,配置成10%草酸溶液;2、实验仪器和设备:阴极为奥氏体不锈钢制成的钢杯或表面积足够大的钢片,阳极为试样,如用钢片作阴极时要采用适当形状的夹具,使试样保持于试验溶液中,浸蚀电路如图1所示。

1——不锈钢容器2——试样3——直流电源4——变阻器5——电流表6——开关图1 电解浸蚀装置图3、试验条件和步骤:1)把浸蚀试样作阴极,以不锈钢杯或不锈钢片作为阴极,倒入10%草酸溶液,接通电流。

阳极电流密度为1A/cm2,浸蚀时间为90s,浸蚀溶液温度为20℃~50℃。

2)试样浸蚀后,用流水洗净,干燥。

在金相显微镜下观察试样的全部浸蚀表面,放大倍数为200倍~500倍,根据表1、表2和图2~图8判定组织的类别。

3)每次试验使用新的溶液。

4、浸蚀组织的分类1)显示晶界形态浸蚀组织的分类见表1;2)显示凹坑形态浸蚀组织的分类见表2;3)一类阶梯组织和二类混合组织是可接受的组织,其余为不可接受组织。

5、试验报告:试验报告应包括以下内容:1)试验的名称及试验面积尺寸;2)电流密度;3)浸蚀时间和温度;4)浸蚀后的金相照片;5)判定结果。

2012年・第2期 技术与研究 中国材料科技与设备(双月刊) 奥氏体钢晶间腐蚀机理电子理论研究 刘贵立 ,刘延超 (沈阳工业大学建筑工程学院,辽宁沈阳 110023) 摘要:采用递归法计算了奥氏体钢的杂质掺入能、格位能、亲和能等电子结构参数,建立电子参数与奥氏体钢晶间腐 蚀关系,探索晶间腐蚀机理。研究表明:奥氏体钢中S和P由晶内向晶界扩散,恶化晶界稳定性,且使电子从晶界流向晶 内,造成晶界与晶内产生电位差,形成微电偶结构,发生晶间腐蚀。C和Cr具有较强亲和力,能在奥氏体钢晶界形成 (Cr,Fe)zs 相。Ni提高C的格位能,降低C在奥氏体中的固溶度,促进(Cr,Fe。)z。 的形成与长大,增加奥氏体钢的 晶间腐蚀敏感性。Nb和Ti降低C的格位能,抑制(Cr,Fe)z。C6的形成,提高奥氏体钢的抗晶间腐蚀能力。 关键词:递归法;晶间腐蚀;奥氏体不锈钢 中图分类号:()647 文献标识码:A

0 引言 奥氏体不锈钢在T业中应用非常广泛,南于在敏化温 度(427℃--816℃)范围内易发生晶问腐蚀,使其应用受 到一定限制。晶间腐蚀是发生在晶界的局部腐蚀,腐蚀发 生后不易察觉,金属表面依然光滑、明亮,但金属已变脆 弱,经不起轻轻敲打便会破碎,造成经济损失或事故,危 害很大。因此,奥氏体不锈钢晶间腐蚀一直是人们关注的 重点问题,众多研究者对其开展了广泛的研究工作。 关于奥氏体不锈钢品间腐蚀的实验研究很多,一般认 为腐蚀是由晶界贫Cr和晶界杂质选择性溶解造成的 】。 实验表明C和cr是影响奥氏体不锈钢晶间腐蚀最主要的冈 素。C和Cr形成碳化物,在晶界析出。由于碳化物中含Cr 量很高,在品界两侧形成了贫Cr区,因而晶界区钝化性能 与品粒不同,使品界区和品粒有了明显的差异,品粒与品 界构成活态一钝态的微电偶结构,造成晶界电化学腐蚀。 Ni能降低C在奥氏体中的溶解度,并促进了碳化物的析出 和长大,增加会增加晶间腐蚀敏感性。Ti和Nb能够部分 抑制碳化物的形成,减轻贫Cr程度,从而提高钢材抗晶问 腐蚀的能力。P和s在晶界分布,一般认为它们作为杂质 元素,易形成第二相,发生选择性腐蚀一 】。 从实验方面对奥氏体不锈钢展开的研究,虽然能在一 定程度上了解不锈钢的腐蚀问题,但并不能从源头上认识 钢材发生晶间腐蚀的物理本质。为了揭示奥氏体钢晶间腐 蚀的物理本质,本研究采用递归法计算奥氏体钢的格位能、 亲和能等电子参数,用电子参数解释晶问腐蚀机理。从电 子层面认识合金晶间腐蚀的物理过程,为进一步的实验研 究提供科学依据。

1 计算模型与方法

奥氏体是面心立方晶体结构,其晶格常数为0.35602

— 2 杂质元素S和P在晶界的偏析行为 表1是S和P分别在晶内与晶界的格位能。格位能是 原子在金属中具体点位所拥有的格点能量,其高低可以决 定原子在该点位的稳定性。根据能量最小原理,当格位能 较低时原子稳定性较高。由表1可见S和P在晶内的格位 能高,在晶界的格位能较低,因此,S和P在晶内稳定性

基金项目:辽宁省f=J然科学基金资助项日(20102173);沈阳市科技计划基金资助项目(1072026100) *作者简介:刘贵立(1963~),男,博士,教授,主要从事复合材料方面的研究。E-mail:liuguili@sin a.com;刘延超(1986), 男,硕士,主要从事复合材料方面的研究。E—mail:liuyanchao.cool@163.com 2012年・第2期 技术与研究 中国材料科技与设备(双月刊) 之间有相互作用,能生成C、Cr化和物。这与实验结果 一致。 4.2 Ni、Nb和Ti对奥氏体钢腐蚀的影响 表3列出奥氏体钢晶界无合金元素及Ni、Nb、Ti在 晶界时c的格位能。计算发现,合金元素Ni能提高奥氏体 钢晶界区固溶c的格位能,使固溶在奥氏体中的c原子稳 定性下降,活性提高,进而降低C在奥氏体中的固溶度。 这有利于c从奥氏体中析出,形成C—cr化合物。因此, Ni能有效促进(Cr,Fe)z。C6的形成与长大,增加奥氏体 钢的晶间腐蚀敏感性。而Nb和Ti降低C的格位能,抑制 (Cr,Fe)z。C6的形成,减轻晶界贫Cr程度,提高奥氏体钢 的抗晶间腐蚀能力。 表3 Ni.Nb。Ti对C格位能的影响 Tab.3 Ni。Nb。Ti influence the lattice point energy of C

5 结论 杂质S和P在晶内的格位能高于其在晶界的格位能, 奥氏体钢中S、P从晶粒内扩散到晶界,最后在晶界处偏 聚。杂质明显提高晶界能,恶化晶界稳定性,使晶界容易 瓦解,发生晶间腐蚀。 奥氏体钢中晶界的费米能级高于晶内费米能级,电子 从晶界流向晶内,因此晶界作为阳极在腐蚀介质作用下分 解,发生电化学腐蚀。晶界中的S和P失去电子,电子从 参杂大量S、P的晶界流 ,使晶界处的S、P从晶界分 离,造成晶界作为阳极分解。 C和cr能在奥氏体钢晶界形成(Cr,Fe)zs C6相,由 于该化合物中cr的含量很高,晶界区域的Cr大量消耗,

使晶界贫Cr,造成晶界与晶内形成活态一钝态微电偶结 构,使奥氏体钢发生晶间腐蚀。 Ni提高奥氏体钢晶界区固溶C的格位能,降低C在奥 氏体中的固溶度,有利于C从奥氏体中析出,促进(Cr, Fe) 。C6的形成与长大,增加奥氏体钢的晶间腐蚀敏感性。 Nb和Ti降低C的格位能,抑制(Cr,Fe)2。C6的形成,减 轻晶界贫Cr程度,提高奥氏体钢的抗晶间腐蚀能力。

参考文献: Eli魏宝明.金属腐蚀理论及应用[M].北京:化学工业出 版社,1984,156. [2]李俊梅.奥氏体不锈钢的晶间腐蚀及保护[J].磷肥与复 肥,1999,(3):73. [33 o v Kasparova.Peculiarities of intergranular corrosion of silicon containing austenitie stainless steel[J].Protection of Met— als,2004,(5):425. [4]丁训慎.核电站蒸汽发生器传热管二次侧晶间腐蚀和晶间 应力腐蚀及防护EJ].腐蚀与防护,2002,23(1O):441. [5]o v Kasparova.Intergranular corrosion of nickel alloys (Review)[J].Protection of Metals,2000,36(6):524. [6]A DI Schino,J M Kenney.Effect of grain size on the corro— sion resistance of a high nitrogen low nikel austenitic steel[J]. Journal of Materials Science Letters,2002,(21):1969. [7]s Frangini.Corrosion behavior of Al sj 3161 stainless steel and ODS Fe—Al aluminide in eutectic LizCOa—K2COa molten car— bonates under flowing CO2一Oz gas mixtures l-J].Oxidation of Metals,2000,53(1/2):139. [83王荣滨.18—8型奥氏体不锈钢的晶间腐蚀[J].上海钢 研,2003,(2):19. [9]Zhou Y,Lang Y P,Rong F.2008 Iron and Steel Re— search.36—38(in Chinese)[周勇、郎宇平、荣凡2008钢铁研究 36 383.

The Electronic Theory Study on Intergranular Corrosion of Fe—Mn—Cr Alloy

L uGui—li 。L U 一chao (School of Constructional Engineering,Shenyang University of Technology,Liaoning,Shenyang,110023,China)

Abstract:To explore the intergranular corrosion mechanism of alloy,recursive method is used to calculate the atomic embedded energy,lattice point energy,affinity energy and other electronic structure parameters and then setting up the relationship between the electronic parameters and the intergranular corrosion of Fe—M_n—Cr alloy.S and P in Fe—Mh~Cr alloy diffuse from brain to bounda— ry,spread to the groin boundaries and through grain boundary diffuse to the alloy surface,making the boundary being worsen,the e- lectron spread to the brain from boundary result in the electric potential difference between them, forming micro electric dipole struc— ture,the intergranular corrosion occurs.C and Cr with strong affinity can form(Cr,Fe)and C6 phase.Ni cell can improve the lattice point energy of C,reducing C in austenite of mlid solution degrees,promoting the formation and growth of(Cr,F_e)z3 C6,and then increasing the intergranular corrosion of Fle一Ⅳh1一Cr alloy.Nb and Ti reduce the lattice point energy of C.restrain the formation of (Cr,Fe)23(二6,improve the Intergranular corrosion resistant ability Keywords:Recursion method;Intergranular corrosion;Fe—Cr—Mn alloy