真空脱气处理对网眼多孔陶瓷力学性能的改善

- 格式:pdf

- 大小:337.84 KB

- 文档页数:7

多孔陶瓷材料的制备与力学性能分析一、引言多孔陶瓷材料因其优异的力学性能和广泛的应用领域备受关注。

本文旨在介绍多孔陶瓷材料的制备方法和针对其力学性能进行的分析研究。

二、多孔陶瓷材料的制备方法1. 聚合物泡沫模板法聚合物泡沫模板法是一种简便有效的多孔陶瓷材料制备方法。

首先,选取适合的聚合物泡沫作为模板,将其浸渍在陶瓷浆料中,使其吸收浆料。

然后,通过烧结和模板燃烧两个步骤分别实现泡沫的烧结和模板的去除,最终得到多孔陶瓷材料。

2. 空位控制法空位控制法是一种通过控制陶瓷材料内部的空隙分布来制备多孔陶瓷材料的方法。

通过合适的材料选择和特定的配方,使得陶瓷材料在烧结过程中形成均匀分布的空隙。

这些空隙不仅能够降低材料的密度,还能够提高材料的韧性和抗冲击性能。

三、力学性能分析1. 压缩性能多孔陶瓷材料的压缩性能是其重要的力学性能之一。

通过应用力学测试方法,可以对多孔陶瓷材料在不同载荷下的变形行为进行研究。

实验结果表明,多孔陶瓷材料的压缩变形主要表现为两个阶段,即线弹性阶段和塑性阶段。

线弹性阶段受材料内部的微观结构和孔隙的分布控制,而塑性阶段则受材料的界面相互作用和孔隙的塌陷程度影响。

此外,多孔陶瓷材料的压缩性能还与其孔隙率、孔径大小和孔隙结构等因素密切相关。

2. 弯曲性能多孔陶瓷材料的弯曲性能是评估其在应力作用下的变形和破坏行为的重要指标。

通过三点弯曲测试等方法,可以研究多孔陶瓷材料在弯曲载荷下的应力分布、变形行为和破坏机制。

研究表明,多孔陶瓷材料在弯曲载荷下呈现出明显的脆性破坏特征,弯曲强度与孔隙率呈负相关。

此外,控制材料内部的孔隙结构和孔径大小可以显著影响多孔陶瓷材料的弯曲性能。

3. 抗冲击性能多孔陶瓷材料的抗冲击性能是其在受到冲击载荷下的抵抗能力。

通过进行冲击实验,可以研究多孔陶瓷材料在不同速度下的应力应变行为和破坏机制。

实验结果显示,多孔陶瓷材料的抗冲击性能随着孔隙率的增大而增加,而抗冲击强度则受材料的孔径大小和孔隙结构的影响。

《多孔陶瓷材料微结构调控及高温烟尘过滤管开发》一、引言随着工业化和环保意识的提高,多孔陶瓷材料在高温烟尘过滤、催化载体、能源储存等领域的应用越来越广泛。

多孔陶瓷材料因其独特的微结构和优异的性能,在高温烟尘过滤管开发中具有巨大的应用潜力。

本文旨在探讨多孔陶瓷材料的微结构调控技术,并详细分析其在高温烟尘过滤管开发中的应用。

二、多孔陶瓷材料的微结构特点及性能多孔陶瓷材料是一种具有大量微小孔隙的陶瓷材料,其微结构特点包括孔径大小、孔隙率、孔隙分布等。

这些特点决定了多孔陶瓷材料的物理性能和化学性能,如高温稳定性、机械强度、热导率等。

此外,多孔陶瓷材料还具有优异的过滤性能和吸附性能,使其在高温烟尘过滤、气体分离等领域具有广泛的应用。

三、多孔陶瓷材料微结构调控技术多孔陶瓷材料的微结构调控是提高其性能和应用范围的关键。

目前,常见的微结构调控技术包括:1. 原料选择与配比:选择合适的原料并调整其配比,可以改变陶瓷材料的烧结性能和孔隙结构。

2. 制备工艺:采用不同的制备工艺,如溶胶-凝胶法、模板法等,可以控制陶瓷材料的孔径大小、孔隙率和孔隙分布。

3. 热处理制度:通过调整热处理制度,如烧结温度、保温时间等,可以优化陶瓷材料的晶相组成和微观结构。

四、高温烟尘过滤管开发中的多孔陶瓷材料应用高温烟尘过滤管是工业烟气治理中的重要设备,其性能直接影响到工业生产过程中的环境保护。

多孔陶瓷材料因其优异的性能和独特的微结构,在高温烟尘过滤管开发中具有广泛的应用前景。

具体应用包括:1. 滤料选择:选择具有合适孔径大小和孔隙率的多孔陶瓷材料作为滤料,以提高过滤效率和降低阻力。

2. 结构优化:通过调整多孔陶瓷材料的微结构,如增加孔隙率、调整孔径分布等,提高其过滤性能和耐久性。

3. 表面改性:采用化学或物理方法对多孔陶瓷材料表面进行改性,提高其抗积灰、抗堵塞等性能。

五、实验研究及结果分析为了验证多孔陶瓷材料在高温烟尘过滤管开发中的应用效果,我们进行了一系列实验研究。

新型多孔陶瓷材料的制备与性能优化技术多孔陶瓷材料是一种具有优异性能的功能性材料,它不仅具备了陶瓷材料的高温稳定性、耐腐蚀性和机械强度,还具有较大的比表面积、开放的孔隙结构和良好的吸附性能。

目前,多孔陶瓷材料已经广泛应用于过滤、分离、催化、吸附等领域。

本文将重点介绍新型多孔陶瓷材料的制备方法和性能优化技术。

一、制备方法1. 模板法模板法是一种较为常见的多孔陶瓷材料制备方法。

在此方法中,首先制备一种模板,如聚苯乙烯微球、有机胶体等,然后通过沉积、烧结等工艺,将模板与陶瓷材料有机地结合在一起,并最终通过高温处理将模板燃烧掉,留下孔隙。

这种方法制备的多孔陶瓷材料具有较为规则的孔隙结构和较高的孔隙率。

2. 泡沫法泡沫法是一种利用泡沫状原片作为模板制备多孔陶瓷材料的方法。

在此方法中,首先制备一种泡沫状原片,如聚苯乙烯泡沫,然后通过浸渍、烧结等工艺,将陶瓷材料沉积在泡沫状原片上,并最终通过高温处理将泡沫状原片燃烧掉,留下孔隙。

与模板法不同,泡沫法制备的多孔陶瓷材料具有较为复杂的孔隙结构和较低的孔隙率。

3. 化学法化学法是一种利用化学反应制备多孔陶瓷材料的方法。

在此方法中,通过合成陶瓷材料的前驱体,如溶胶-凝胶法、水热合成法等,然后通过调控反应条件和添加外部剂,如有机膨胀剂、表面活性剂等,在陶瓷材料中形成孔隙结构。

这种方法制备的多孔陶瓷材料具有较高的比表面积和较好的孔隙分布。

二、性能优化技术1. 改变孔隙结构多孔陶瓷材料的性能主要受其孔隙结构的影响。

通过调控制备工艺和添加外部剂等方法,可以改变多孔陶瓷材料的孔隙结构,如孔隙大小、孔隙形状、孔隙分布等。

例如,可以通过调节烧结温度和烧结时间,控制陶瓷材料的颗粒结合程度和孔隙大小;可以添加聚合物等外部剂,调节陶瓷材料的孔隙形状和孔隙分布。

2. 表面修饰多孔陶瓷材料的性能还可以通过表面修饰来进行优化。

表面修饰可以改变多孔陶瓷材料的表面性质,增强其化学反应活性和吸附能力。

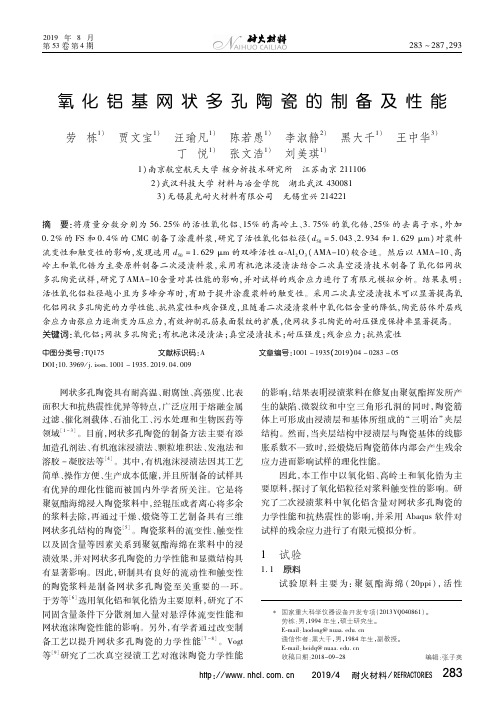

多孔陶瓷材料的研究现状及应用090201班20090533 孙钦巍摘要:概述了多孔陶瓷的形成机理,介绍了多孔陶瓷的成孔方法及特点,并详细概述了多孔陶瓷的制备工艺,具体阐述了各种方法的特点,指出了多孔陶瓷的现状和需要解决的问题。

关键词:多孔陶瓷应用性能前景多孔陶瓷又称为气孔功能陶瓷,是指具有一定尺寸和数量的孔隙结构的新型陶瓷材料。

在材料成形与高温烧结过程中,内部形成大量彼此相通或闭合的气孔。

多孔陶瓷具有均匀分布的微孔或孔洞,孔隙率较高、体积密度小、比表面较大和独特的物理表面特性,对液体和气体介质有选择的透过性、能量吸收或阻尼特性,作为陶瓷材料特有的耐高温、耐腐蚀、高的化学稳定性和尺寸稳定性。

因此多孔陶瓷这一绿色材料可以在气体液体过滤、净化分离、化工催化载体、吸声减震、高级保温材料、生物植入材料、特种墙体材料和传感器材料等多方面得到广泛的应用[1]。

孔隙率作为多孔陶瓷材料的主要技术指标,其对材料性能有较大的影响。

一般来讲,高孔隙率的多孔陶瓷材料具有更好的隔热性能和过滤性能,因而其应用更加广泛。

1多孔陶瓷的孔隙研究由于孔隙是影响多孔陶瓷性能及其应用的主要因素,因此在目前多孔陶瓷制备方法比较成熟的基础上,更加注重通过特殊方法控制孔隙的大小、形态,以提高材料性能。

并相应地建立孔形成、长大模型,对孔隙形成的机理进行理论分析1.1多孔陶瓷的孔隙形成机理多孔陶瓷就微孔结构形式可分为:闭口气孔和开口气孔结构。

闭气孔结构是指陶瓷材料内部微孔分布在连续的陶瓷基体中,孔与孔之间相互分离。

开口气孔结构包括陶瓷材料内部孔与孔之间相互连通和一边开口另一边闭口形成不连通气孔2种。

[2]多孔陶瓷的孔隙结构通常是由颗粒堆积形成的空腔,坯体中含有大量可燃物或者可分解物形成的空隙,坯体形成过程中机械发泡形成的空隙以及由于坯体成形过程中引入的有机前驱体燃烧形成的孔隙。

一般采用骨料颗粒堆积法和前驱体燃尽法均可以制得较高的开口气孔的多孔陶瓷制品;而采用可燃物或分解物在坯体内部形成的气孔大部分为闭口气孔或半开口气孔;采用机械发泡法形成的气孔基本上都是闭口气孔。

脱气方法及工作原理1. 引言脱气是指将物体中的气体排除或减少至最低限度的过程。

在许多工业和科学应用中,脱气是一个重要的步骤,用于确保材料的质量和性能。

本文将介绍一些常用的脱气方法及其工作原理。

2. 真空脱气法真空脱气是一种常用的脱气方法,通过在封闭容器中创建低压环境来排除气体。

该方法适用于各种材料,包括液体、固体和气体。

真空脱气的工作原理如下:- 首先,将待脱气物体放置在真空腔室中,并密封容器。

- 然后,通过泵抽取腔室中的气体,使压力下降到所需的低压水平。

- 在低压环境下,气体从物体中扩散出来,并通过泵抽取到外部环境中。

- 该过程可以持续一段时间,直到达到所需的脱气效果。

3. 热脱气法热脱气法是一种利用温度升高来促进气体从物体中排出的方法。

该方法适用于各种材料,尤其对于吸附气体较多的材料效果更好。

热脱气的工作原理如下:- 首先,将待脱气物体加热至一定温度,通常高于气体的沸点或升华温度。

- 高温会增加气体分子的动能,使其从物体中脱离。

- 排出的气体可以通过吸附剂或冷凝器收集和处理。

- 该过程可以根据需要进行多次重复,以达到更彻底的脱气效果。

4. 气体置换法气体置换法是一种通过将物体置于另一种气体环境中来实现脱气的方法。

该方法适用于一些对真空环境或高温不敏感的材料。

气体置换的工作原理如下:- 首先,将待脱气物体放置在密封容器中,并将容器充满另一种气体。

- 新的气体会逐渐替代物体中的气体,从而实现脱气的效果。

- 替代的气体可以是惰性气体,如氮气或氩气,以减少与物体的化学反应。

- 该方法通常需要较长的时间来达到完全脱气的效果。

5. 脱气设备和应用脱气方法可以通过各种设备来实现,如真空泵、热脱气炉和气体置换系统。

这些设备可以根据不同的应用需求选择和使用。

以下是一些常见的脱气应用:- 电子器件制造:在半导体和电子元件制造过程中,脱气可以减少气体对器件性能的影响。

- 化学实验室:在化学合成和分析过程中,脱气可以提高反应的纯度和效率。

第25卷第4期 硅 酸 盐 通 报 V o.l 25 N o .4 2006年8月 BULLET I N OF THE CH I N ESE CERAM IC SOC I ETY A ugust ,2006 多孔陶瓷材料的制备及应用研究进展王圣威1,金宗哲1,2,黄丽容1(1.北京交通大学机电学院材料所,北京 100044; 2.中国建筑材料科学研究院,北京 100024)摘要:多孔陶瓷是一种新型功能材料,由于其具有很好的化学稳定性、较低的热传导等优良特性,而被广泛应用于众多领域。

本文综述了多孔陶瓷的类型、制备工艺、应用领域及研究进展,讨论了各种制备方法的优缺点,并展望了多孔陶瓷的发展前景以及今后的发展方向。

关键词:多孔陶瓷;气孔率;制备工艺;性能;应用D evel op m ent of Processi ng and Applicati on of Porous Cera m icsWA NG Sheng -wei 1,J I N Zong -zhe 1,2,H UA NG Li -rong1(1.Depart m en t ofM aterials ,S c h ool ofM echanical ,E lectron ic and C on tr o lEng i neeri ng ,B eiji ng Jiaot ong Un i versit y ,Beijing 100044;2.Ch i na Bu il d i ng M at eri als A cade m y ,Beiji ng 100024)Abst ract :A s a group of innova tive functionalm aterial ,porous cera m ics have m any good pr operties ,suchas che m ica l stab ility ,lo w heat exchange ,and the r e f o re used i n m any fie l d s .The classification ,pr ocessing ,app lications and t h e la t e st prog r e ss of po r ous cera m ics are rev ie w ed i n t h is artic le ,w ith specia l focus ont h e advantages and d isadvantages of each techn i q ue .F i n ally t h e developm en t pr ospect and tr ends areforecasted .K ey w ords :po r ous ce ra m ics ;porosit y ;processing ;perfor m ance ;app lication 作者简介:王圣威(1982-),男,硕士研究生.主要从事无机功能材料的研究. 多孔陶瓷是一种新型陶瓷材料,是由骨料、粘结剂和增孔剂等组分经过高温烧成的,具有一定尺寸和数量的孔隙结构的陶瓷体。

《硅酸盐学报》作者初稿w w w.j c c so c .c o m收稿日期:2014–07–04。

修订日期:2014–07–28。

基金项目:国家自然科学基金(51172119)资助项目。

第一作者:郎 莹(1977—),男,博士。

通信作者:汪长安(1969—),男,博士,教授。

Received date: 2014–07–04. Revised date : 2014–07–28. First author: Lang Ying(1977–), male, Ph.D.. E–mail: ylang1977@Correspondent author: W ang Changan (1971–), male, P .h.,Professor. E–mail: wangca@中等气孔率多孔陶瓷在受压过程中的断裂行为郎 莹1,2,赵佳敏3,汪长安1,刘 彬3(1. 景德镇陶瓷学院,国家日用及建筑陶瓷工程技术研究中心,江西 景德镇 3330011;2. 清华大学材料学院,新型陶瓷与精细工艺国家重点实验室,北京100084; 3. 清华大学航空航天学院固体力学研究所,北京100084)摘 要:采用凝胶注模工艺制备中等气孔率、气孔均匀分布的YSZ 多孔陶瓷材料,并对其进行压缩强度测试,通过研究不同气孔率材料的应力–应变曲线以及断裂后的碎片形貌,分析了材料的断裂行为。

结果表明,在气孔率为60%~70%时,材料断裂碎片和应力–应变曲线难以用现有理论解释。

在分析锥体形成条件以及孔隙率渐进变化基础上,从杆件模型出发,提出了锥体断裂模型,并讨论了其形成条件。

关键词:压缩强度;多孔陶瓷;断裂中图分类号: TM285 文献标志码: A 文章编号:0454–5648(2014)12– –Fracture Behavior in Process of Compression of Porous Ceramics withMedium PorosityLANG Ying 1,2,ZHAO Jia-Min 3,WANG Chang-An 1,LIU Bin 3(1. National Daily and Architectural Ceramics Engineering Research Center Institute of Solid Mechanics, Jingdezhen Ceramic Institute, Jingdezhen, Jiangxi province 333001; 2. State Key Lab of New Ceramics and Fine Processing, School of Materials Science and Engineering, Tsinghua University, Beijing 100084; 3. School of Aerospace, Tsinghua University, Beijing 100084Abstract: Porous YSZ ceramics with evenly distributed pores were prepared by a gel ‐casting method using tert ‐butyl alcohol (or TBA) as a solvent. The samples with different porosities wereexamined by compression, and the collapse behaviors were analyzed based on the stress ‐strain curves and the crashed morphology of the samples. The results show that it is difficult to clarify the collapse process of the samples with the porosity of 60%–70% in the transition stage from high porosity to low porosity with the existing theories. A mechanical model was proposed based on the analysis of the collapse behavior at various porosities. In addition, the necessary condition of the cone collapse process was also discussed. Key words: compressive strength; porous ceramics; fracture《硅酸盐学报》作者初稿w w w.j c c so c .c o m多孔陶瓷材料具有高比表面积、轻质、耐腐蚀、耐高温等特性,广泛应用于热阻材料、过滤分离材料等领域。

多孔陶瓷与实用总结多孔陶瓷是一种具有许多微孔和孔隙结构的陶瓷材料,其独特的结构和性能使其在各个领域都有着广泛的应用。

本文将介绍多孔陶瓷的基本特性以及其在实际应用中的优势和局限性,以便更好地了解这一材料在工程和科学领域中的作用。

多孔陶瓷的主要特点是具有大量的微孔和孔隙结构,这使其具有较大的比表面积和较高的孔隙率。

由于其特殊的结构,多孔陶瓷具有许多优良的性能,如轻质、高强度、耐高温、耐腐蚀等。

这些性能使其在过滤、吸附、分离、催化等领域都具有重要的应用价值。

在过滤领域,多孔陶瓷常被用作过滤介质,其微孔和孔隙结构可以有效地去除水中的杂质和微粒,从而提高水质。

在化学工程中,多孔陶瓷还可以用于吸附和分离气体或液体混合物,具有较好的选择性和吸附性能。

此外,在催化反应中,多孔陶瓷作为载体材料可以提高催化剂的分散性和稳定性,从而提高催化效率。

然而,多孔陶瓷在实际应用中也存在一些局限性。

首先,多孔陶瓷的制备工艺较为复杂,生产成本较高,限制了其在大规模工业生产中的应用。

其次,多孔陶瓷的力学性能较差,易受到外力影响而破损,限制了其在一些高要求的工程领域的应用。

综合来看,多孔陶瓷作为一种具有特殊微孔结构的材料,在工程和科学领域中具有重要的应用前景。

通过不断的研究和技术创新,可以进一步发挥多孔陶瓷的优势,拓展其在各个领域的应用范围。

同时,也需要注意其局限性,积极寻求解决方案,提高多孔陶瓷的性能和稳定性,以满足不同领域的需求。

多孔陶瓷具有独特的结构和性能,在过滤、吸附、分离、催化等领域有着广泛的应用。

通过不断的研究和技术创新,可以进一步发挥其优势,拓展其应用领域,为工程和科学领域的发展做出更大的贡献。

希望本文对多孔陶瓷的特性和应用有所启发,为相关领域的研究和实践提供参考和借鉴。

真空浸渍多孔陶瓷真空浸渍多孔陶瓷是一种制备高性能陶瓷材料的重要方法。

通过将陶瓷材料置于真空环境中,利用毛细作用和压力差来使陶瓷材料充分浸渍,从而提高陶瓷材料的性能和应用范围。

在真空浸渍多孔陶瓷的制备过程中,首先需要选择合适的陶瓷材料。

常见的陶瓷材料有氧化铝、氧化锆、氧化硼等。

这些材料具有高熔点、高硬度、优良的耐磨性和耐腐蚀性,是制备多孔陶瓷的理想选择。

接下来,将选定的陶瓷材料加工成所需形状,可以采用压制、注射成型等方法。

然后将加工好的陶瓷材料置于真空环境中。

在真空环境中,陶瓷材料表面的气体分子会被抽出,形成较低的气体压力。

同时,真空环境下的压力差会使液体进入陶瓷材料的孔隙中。

为了实现陶瓷材料的充分浸渍,还可以通过调节真空度和浸渍时间来控制浸渍效果。

较高的真空度和较长的浸渍时间有助于提高陶瓷材料的浸渍率和浸渍深度。

真空浸渍过程中,液体通过毛细作用进入陶瓷材料的孔隙中。

毛细作用是液体在纳米尺度孔隙中的表现,液体在孔隙中受到表面张力的作用,形成液体柱。

随着液体柱的增长,液体会进一步渗透到孔隙中,最终充满整个陶瓷材料。

真空浸渍多孔陶瓷的制备过程中,还可以添加一些助剂来改善浸渍效果。

常用的助剂有表面活性剂、分散剂等。

这些助剂可以改变液体的表面张力和粘度,促进液体在陶瓷材料中的渗透和分布。

真空浸渍多孔陶瓷制备出的陶瓷材料具有许多优良性能。

首先,多孔结构可以增加陶瓷材料的比表面积,提高材料的吸附性能。

其次,多孔结构还可以降低陶瓷材料的密度,提高材料的强度和韧性。

此外,真空浸渍多孔陶瓷还可以通过改变浸渍液的成分和浸渍条件来调控陶瓷材料的孔隙结构和性能,实现对材料性能的精确调控。

真空浸渍多孔陶瓷在众多领域中有着广泛的应用。

在能源领域,多孔陶瓷材料可以作为电池隔膜、燃料电池电解质等关键部件,提高电池的性能和寿命。

在环境领域,多孔陶瓷材料可以作为吸附剂、过滤器等,用于废水处理、空气净化等方面。

在医疗领域,多孔陶瓷材料可以用于骨修复、人工关节等医疗器械。