10_某重型卡车车架优化设计_张建

- 格式:pdf

- 大小:244.22 KB

- 文档页数:8

10.16638/ki.1671-7988.2018.17.007某重型卡车驾驶室前悬连接支架轻量化设计苟炜伟1,马玉金1,郭延威1,张磊2,杨路1(1.陕西重型汽车有限公司,陕西西安710200;2.陕西万方汽车零部件有限公司,陕西西安710200)摘要:驾驶室前悬连接支架是连接驾驶室与驾驶室悬置的重要部件,其结构强度关乎车辆运行及翻转过程的安全问题。

文章利用有限元分析软件Hyperworks对某重型卡车驾驶室前悬连接支架进行了多工况分析,验证其结构强度要求;同时采用拓扑优化方法,以重量最轻为目标函数,以结构的静强度性能为约束条件,进行了优化迭代计算,实现了结构的轻量化同时满足结构强度要求。

关键词:重型卡车;驾驶室前悬;有限元分析;轻量化设计中图分类号:U471.1 文献标识码:B 文章编号:1671-7988(2018)17-16-03Lightweight Design Of Front Suspension Connecting Bracket Of Heavy Truck Cab Gou Weiwei1, Ma Yujin1, Guo Yanwei1, Zhang Lei2, Yang Lu1(1.Shaanxi Heavy-duty Automobile Co., Ltd., Shaanxi Xian 710200;2.Shaanxi Wanfang Auto Parts Co., Ltd., Shaanxi Xian 710200)Abstract: The front suspension bracket of the cab is an important part to support the balance of the cab, its structural strength is related to the safety of vehicle running number and turning process. In this paper, finite element analysis software Hypermesh is used to analyse the cab front suspension bracket of a heavy truck; at the same time, topological optimization method is adopted, and the lightest weight is the objective function, and the static strength performance of the structure is the constraint condition, the light weight of the structure can satisfy the structural strength at the same time.Keywords: heavy truck; bridge front suspension; finite element analysis; lightweight designCLC NO.: U471.1 Document Code: B Article ID: 1671-7988(2018)17-16-031 引言随着重卡行业的不断发展,用户对车辆载货量、油耗性能越来越重视,对车辆轻量化提出了更高的要求,零部件轻量化水平日益成为产品设计的重要内容和衡量指标。

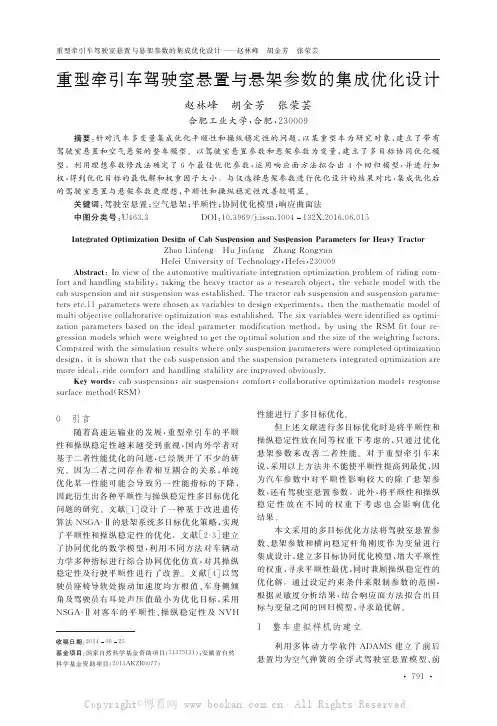

重型牵引车驾驶室悬置与悬架参数的集成优化设计赵林峰;胡金芳;张荣芸【摘要】In view of the automotive multivariate integration optimization problem of riding com-fort and handling stability,taking the heavy tractor as a research obj ect,the vehicle model with the cab suspension and air suspension was established.The tractor cab suspension and suspension parame-ters etc.11 parameters were chosen as variables to design experiments,then the mathematic model of multi-obj ective collaborative optimization was established.The six variables were identified as optimi-zation parameters based on the ideal parameter modification method,by using the RSM fit four re-gression models which were weighted to get the optimal solution and the size of the weighting factors. Compared with the simulation results where only suspension parameters were completed optimization design,it is shown that the cab suspension and the suspension parameters integrated optimization are more ideal,ride comfort and handling stability are improved obviously.%针对汽车多变量集成优化平顺性和操纵稳定性的问题,以某重型车为研究对象,建立了带有驾驶室悬置和空气悬架的整车模型.以驾驶室悬置参数和悬架参数为变量,建立了多目标协同优化模型.利用理想参数修改法确定了6个最佳优化参数,运用响应面方法拟合出4个回归模型,并进行加权,得到优化目标的最优解和权重因子大小.与仅选择悬架参数进行优化设计的结果对比,集成优化后的驾驶室悬置与悬架参数更理想,平顺性和操纵稳定性改善较明显.【期刊名称】《中国机械工程》【年(卷),期】2016(027)006【总页数】6页(P791-795,800)【关键词】驾驶室悬置;空气悬架;平顺性;协同优化模型;响应曲面法【作者】赵林峰;胡金芳;张荣芸【作者单位】合肥工业大学,合肥,230009;合肥工业大学,合肥,230009;合肥工业大学,合肥,230009【正文语种】中文【中图分类】U463.3随着高速运输业的发展,重型牵引车的平顺性和操纵稳定性越来越受到重视,国内外学者对基于二者性能优化的问题,已经展开了不少的研究。

汽车底盘车架受力分析与优化设计汽车底盘车架是汽车的支撑结构,承担着整个车辆的重量以及各种动力和悬挂装置的载荷。

在日常使用过程中,车架需要承受来自道路不平整、悬挂系统振动以及车辆加速、制动等多方面的受力。

因此,对于汽车底盘车架的受力分析和优化设计至关重要。

汽车底盘车架主要承载车身和发动机,同时还需要提供稳定的悬挂点和安全的乘坐环境。

为了确保车架能够承受各种受力情况下的安全运行,需要对车架进行受力分析。

受力分析的目的是确定各个关键部位的受力情况,以及评估车架是否具备足够的强度和刚度来应对这些受力。

在受力分析过程中,常用的方法包括有限元分析和应力分析。

有限元分析是一种数值计算方法,通过将复杂的结构划分成许多小的单元来近似求解结构的受力情况。

应力分析则是通过应力公式计算各个部位的受力情况。

这些分析方法可以帮助工程师确定车架的强度、刚度和耐久性,并根据分析结果进行优化设计。

在现代汽车设计中,轻量化和刚度是主要的设计目标之一。

轻量化可以减少车辆的自重,提高燃油经济性和动力性能,而刚度则可以提高悬挂系统的稳定性和操控性能。

因此,在进行车架优化设计时,需要平衡车架的强度和重量,并确保刚度满足要求。

为了实现优化设计,可以采用多种方法。

一种常用的方法是结构拓扑优化,通过重构车架的材料分布和连接方式来减少重量并增加刚度。

另一种方法是材料优化,选择优质的车架材料来提高强度和刚度。

此外,还可以通过优化悬挂系统和车轮布局来减小车架的受力情况。

在进行优化设计之前,需要对车架的受力情况进行详细的分析。

首先,需要确定车辆的使用环境和工况,包括道路状况、车辆负载、行驶速度等。

然后,在这些工况下,进行静态和动态的受力分析,确定各个关键部位的受力情况。

最后,根据分析结果进行优化设计,改善车架的受力分布和刚度。

总之,汽车底盘车架的受力分析与优化设计是保证车辆安全、稳定和可靠运行的重要环节。

通过采用先进的受力分析方法和优化设计策略,可以最大限度地提高车架的强度和刚度,并实现轻量化的目标。

基于HyperWorks的某重卡前簧支架可靠性优化设计刘崑【摘要】采用CATIA三维软件建模,运用HyperWorks对零部件进行有限元分析,对某重型载货车前簧固定支架进行应力分析,得出分析结果,从分析结果得出可优化部位,通过改变支架局部厚度及改变支架加强筋位置,提高支架可靠性.【期刊名称】《汽车实用技术》【年(卷),期】2017(000)020【总页数】3页(P15-17)【关键词】前簧固定支架;CATIA;HyperWorks;有限元分析;可靠性【作者】刘崑【作者单位】安徽江淮汽车集团股份有限公司,安徽合肥 230601【正文语种】中文【中图分类】U462.1CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)20-15-03 板簧固定支架是汽车悬架系统中的一个重要组成部件,它在汽车中起到板簧与车架的连接作用,在因车辆制动、颠簸、侧倾等复杂工况下受力情况复杂且受力较大,如果板簧支架的强度不能满足使用要求,会使悬架系统失效,失去车架与车桥的连接,严重影响车辆行车安全。

此外,随着 GB 1589的实施,二轴载货车额定总质量由16t提升至18t,载重量的增大对板簧支架的可靠性提出了更高的要求。

本文基于 HyperWorks软件对前簧固定支架进行有限元分析,并进行优化设计,使该支架在不增加重量的情况下提升可靠性。

前簧固定支架的装配示意图如下,该件装配在车架纵梁腹面及翼面上,通过M14的螺栓固定,在车辆启动、制动、颠簸路面跳动、侧倾等多种复杂工况下受到各方向应力。

该前簧固定支架通过3个M14的螺栓安装在车架腹面、2个M14的螺栓安装在车架翼面上,承受螺栓的预紧力。

车辆在加速或制动时该支架受到来自板簧沿车辆行驶方向(X向)的力,车辆在发生侧倾时该支架受到垂直车架腹面方向(Y向)的力,车辆在颠簸路面行驶时该支架受到因板簧跳动产生的垂直地面方向(Z向)的力,Z向受力工况为主要工况。

某重型卡车前下部防护优化设计晏强;靳家琛【摘要】重型卡车前下部防护不仅具有自我保护的作用,更重要的是在发生碰撞时能够有效降低对方车辆和人员的损失,是车辆实现被动安全的重要装置.一方面,前下部防护需要在碰撞发生时提供足够的阻挡力;另一方面,前下部防护应具有一定的变形吸能能力.这就对重型卡车前下部防护的强度、刚度及可靠性提出了更高要求.文章从车辆安全性及市场需求角度出发,通过结构优化设计、CAE仿真分析,对前下部防护的强度、刚度及可靠性进行了全面提升.【期刊名称】《汽车实用技术》【年(卷),期】2017(000)017【总页数】4页(P48-50,59)【关键词】前下部防护;强度;刚度;可靠性;优化设计【作者】晏强;靳家琛【作者单位】陕西重型汽车有限公司,陕西西安 710200;陕西重型汽车有限公司,陕西西安 710200【正文语种】中文【中图分类】U462.1引言重型卡车在当代经济建设中有着举足轻重的作用,高速公路网的建设带动公路物流运输的持续增长,公路货运量占比稳中有升,未来10年将在75%~80%之间波动。

随着运输环境朝高效方向发展,重型卡车技术不断创新,车辆性能不断升级,用户对车辆的安全性能要求越来越高。

市场研究表明,用户对车辆安全性的关注度占比 30%左右,远高于对车辆其它性能的关注程度。

前下部防护作为重型卡车被动安全的一道关键壁垒,在保护车辆、人员及货物安全方面起着至关重要的作用。

一方面,前下部防护应具有足够的强度,抵抗外来撞击力,保护车辆结构安全;另一方面,前下部防护还应具有一定的变形吸能能力,在提供足够强度的同时具有合适的刚度,产生形变,减缓撞击作用力,降低撞击损失。

同时,重型卡车的前下部防护还具有防止碰撞发生时对方车辆、人员钻入底盘下,被车轮碾压造成二次伤害。

因此,前下部防护的设计需要综合考虑车辆安全、行人安全及交通安全,同时还要考虑零部件结构方案可行性、生产工艺可行性及零部件成本等因素。

重型卡车车架轻量化设计研究摘要:中国社会经济日新月异,建筑行业也随之崛起。

建筑行业中载货汽车尤其是重型载货汽车的应用更加广泛。

重型卡车在使用过程中的安全性是建筑行业中一个较为瞩目的话题,尤其是重型卡车车架的车架安全问题受到了行业内部极大的关注。

通过对重型卡车车架的优化设计保证其职责正常的发挥的同时且具有较高的安全性,使得企业的经济效益得到保证,是业界重点研究的问题。

关键字:卡车车架;轻量化:设计:研究;前言通过对国内重型卡车的调查和数据分析得知,重型卡车生产时会以牺牲车辆稳定的性能和造价低为代价,通过整体均匀加厚,突出重点位置的操作方法来实现重车使用的耐久性目标。

这样操作的弊端一目了然,重型卡车行驶情况较差,油耗偏高,成本增加,并不能一劳永逸的解决其车架经常出现的问题。

故此,优化重型卡车卡车车架设计,从而实现节省资源,降低能耗,缓解轮胎磨损,对重型卡车车架的生产和生产应用有很重要的实际意义。

1重型卡车车架存在的问题边梁式、中梁式和综合式车架是重型卡车车架的三种车架结构,重型卡车多采用边梁式结构车架,此种车架结构能够保证纵梁和横梁能够担负起承载能力、扭转刚度和承受纵向载荷的职责。

重型卡车车架主要由多根横梁和两边的纵梁组成。

据数据显示和调查,国内重型卡车车架双层大梁车架结构应用最为广泛,但由于建筑行业的施工环境不稳定性,路况的复杂多变性直接影响了重型卡车车架的使用寿命。

一般情况下,重型卡车车架使用四个月左右就会出现裂纹,甚至是严重的断裂,切实影响了司机及周围工作者和人身安全和企业的经济效益。

重型卡车通过热轧钢板成型的双层大梁表面不够光滑且铆接内外层大梁折边圆角处存在一定的缝隙,基于此种情况,在载荷状态下,贴合程度不够紧密的内外大梁易出现滑移现象,导致铆接孔这个位置承受超过本身支撑能力的应力,最总引发重型卡车车架行驶中的安全隐患。

故此提出重型卡车车架的的轻量化设计观点,来改善重型卡车车架使用的耐久性和安全性以及经济性是行业内备受关注的课题。

QICHEJISHU汽车技术《重型汽车》HEAVY TRUCK21引言某重型越野汽车用户反馈车辆行驶近300km 时,承载空气滤清器、油箱、消音器等附件的支架焊接总成出现多起开焊现象,开焊部位如图1所示。

重型越野汽车行驶环境非常恶劣,承受载荷形式复杂且变化剧烈。

如果支架断裂位置不及时处理,空气滤清器、油箱、消音器等附件极易破损或脱离支架,导致车辆无法运行,后果极其严重。

因此本文利用ANSYS workbench 进行相应的分析及优化,以提高支架总成的结构强度,保证车辆行驶安全性。

图1 开焊典型部位1 支架总成的模型建立本次研究的支架总成模型通过Pro/E 建立,设计支架多为回字形钢管焊接件(如图2所示)。

通过利用ANSYS workbench 中DM(Design Modeler)模块对模型做进一步处理,检查模型在导入过程中是否有损坏的面等情况发生,以确保模型的准确性。

图2 支架总成模型2 有限元基础模型的建立2.1 材料赋予该支架总成材料选用结构钢Q235,材料的主要属性如表1所示。

该模型材料属性在Static Structural 系统中Engineering Data 下设置。

表1 Q235材料属性2.2 网格划分针对本次研究对象支架总成,在网格划分之前,需要在connections 参数列表Tolerance Type 下设置各部件的接触容差为0.1mm。

为了使分析结果更加精准,对不同零件采用不同的网格划分方法。

具体在Mesh 参数列表Element Size 下控制全局网格尺寸为10mm,采用六面体网格(Hex Dominant);利用控制零件边长的方法进行划分,根据杆件不同长度在Sizing 下设置,类型选择Divisions,渐变比值设置限元基础模型共计28982946284个单元,其网格模型如图图3 支架总成的网格模型2.3 载荷及运行工况的设置支架上各关键部件总成按集中质量处理,利用边界载荷Static Structural 参数列表下远端力Remote Force 进行设置。

Altair 2010 HyperWorks技术大会论文集 -1- 某重型卡车车架优化设计

张建1,戚永爱1,唐文献1,张攀2 1 江苏科技大学 机电与汽车工程学院 江苏 张家港 215600; 2 澳汰尔工程软件(上海)有限公司 200120

摘要:本文以HyperWorks软件为平台,建立某卡车车架有限元分析模型,并进行了相应

的试验验证。再针对车架第一、五横梁进行拓扑优化,最后对主梁进行尺寸优化,得出最优化的车架结构。结果表明:计算结果与试验结果相吻合,验证了模型的正确性。根据拓扑优化结果,第一、五横梁侧面多个圆孔调整为单个椭圆孔结构,质量减少0.53%;由尺寸优化得,主梁厚度减小了3mm,主梁质量减少8.74%。与原始车架相比,最终优化后车架的刚度变化不大。最大应力增加了0.15 %,最大应力的位置由第三横梁转移到主梁。 关键词:卡车车架,拓扑优化,尺寸优化,有限元分析

1 前言 随着科学技术的进步,汽车工业飞速发展,汽车在人们的生活中占据越来越重要的位置。作为汽车总成的一部分,车架承受着来自道路及复杂载荷的作用。车架上安装着发动机、传动系、悬架、货厢等有关部件,承受着传递给它的给种力和力矩,工作状态比较复杂。因此车架要有足够的刚度和强度以及可靠性与寿命。寻求到一种优化设计车架的方法非常重要,不仅可以简短汽车的设计周期还能够提高汽车安全性能的可靠性。 传统的设计方法]1[多是依据经典力学理论对车架进行大量的简化计算,再依靠设计者的

经验来设计车架。方案完成后试制样车,对其进行试验以判断设计是否合理。这种方法具有一定的可靠性,但使得设计带有盲目性,汽车的开发周期比较长。随着有限元方法的发展,可以运用复杂的数学方法对车架进行抽象,建立数学模型,计算方面交于计算机,车架的优化设计得到很大提升。 在国外,从60年代起就开始运用有限元法进行汽车车架结构强度和刚度的计算。国内大约是在七十年代末才将有限元法应用于车架的结构强度设计分析中。有限元法为复杂车架结构分析设计提供重要的基础,同时也促进车架结构的分析和设计的飞速发展。2006年,韩同群]2[对重型自卸汽车车架作了模态和刚度分析并对其中一横梁进行了优化。2007年,黄贵东]3[等人采用梁单元和壳单元模拟车架,对车架进行了有限元分析。2008年,王国林]4[等人在探索车架梁连接方法上采用GAP单元模拟接触并进行了实验验证。2008年,徐

兆勇]5[等人利用虚拟样机技术对一搬运车之间进行分析优化。2008年,叶勤]6[等人在车架建模时采用螺栓和刚性梁单元,对一轻型货车车架进行了有限元分析和刚度优化。2009年,扶原放、金峰达]7[等人将惯性释放原理运用到车架的结构优化中,先进行拓扑优化得到车

架整体结构再进行形状优化得到车架的厚度。2009年,钟佩恩]8[等人对一中型货车车架进行了刚度强度分析,采用了加厚纵梁和添加加强板的方法提高车架强度。2010年,Marco Cavazzuti]9[运用拓扑优化方法对一高性能汽车底盘进行设计。2010年,蒋玮]10[对一轿车Altair 2010 HyperWorks技术大会论文集 -2- 副车架进行了有限元分析和优化并做了侧向和纵向疲劳试验。2010年,王伟]11[等人将遗传算法运用到农用车的车架结构优化中,使得车架减重7.6%。2011年,吕东升、王东方]12[等人对某客车车架进行了有限元分析得出车架刚度薄弱部位。但是,前人在不断探索车架有限元分析及优化的方法,存在着一些缺陷。车架建模时选择单元的合理性,结构优化方法的选择,试验方法的确定以及研究对象车架的选择等有待研究。 国内外对重型卡车车架的研究仍较少,研究数据不足,需要更多的研究积累数据。因此,本文以重型卡车车架为研究对象,以Hyperworks软件为平台,建立有限元分析和优化模型,并用试验验证建模的正确性,再对车架进行结构优化设计。

2 数学模型 2.1 有限元模型 2.1.1 网格模型

由于车架的结构复杂,主要零部件有左、右纵梁,第一、二、三、四、五横梁,发动机前悬置横梁和附件,对一些附属结构和工艺结构根据具体情况进行了以下简化: 1.略去功能件和非承载构件。有些构件仅为满足工艺或使用上的要求而设置,并非根据强度的要求而设置。这些构件对车架结构的内力分布和变形影响都较小,因此在建模时可以忽略,如工艺孔,缓冲座等。 2.对部分部件进行简化。该车架主要是用槽形钢和钢板铆接和螺栓连接而成,在建立结合模型时只保证零件之间的相对准确位置和连接孔的对应;根据副车架和主车架的连接方式,将其简化为主车架左右边梁上的均布载荷,不再单独建模。 3.由于车架多处是多层钢板叠加铆接或螺栓连接而成,在建立有限元模型时将铆钉或螺栓简化成实体单元,通过增加接触层之间的连接点数量来模拟钢板之间的接触行为,从而保证载荷的传递,调整连接实体单元的数量使计算结果稳定在某个值即可。但在发动机横梁处要用焊接单元连接,因为此处施加载荷,接触单元模拟不了实体单元。 模型的网格划分利用有限元分析软件Hyperworks进行,车架梁采用壳单元,吊耳和悬架采用体单元。划分好的网格模型共包含191690个节点,198546个单元。车架网格模型图如下所示:

图1 车架网格模型 车架梁之间多为焊接,本文研究中采用GAP单元模拟接触,部分地方用螺栓连接,在

发动机悬置梁、吊耳和悬架处用焊接单元(CWELD)连接。 Altair 2010 HyperWorks技术大会论文集 -3- 2.1.2 工况的确定 (1)载荷处理 在计算中,将发动机、变速箱、离合器、电池油箱等以静力等效的原则按其在底盘上的实际位置以集中载荷的形式施加于相应的车架的单元节点上。驾驶室(包括人的重量)按安装形式分配到车架纵梁相应节点上,货物、车厢及副车架的重量以均布载荷形式分布到车架左右纵梁上。货物、驾驶室及人等加在纵梁上力为142835N,发动机等加在发动机悬置梁上力为10270N。 (2)约束处理 根据悬架的结构和车体的连接方式,忽略悬架的约束作用,采用简单的两点支承方式,显然是不符合实际情况。这样会使计算结果和实际结果有较大的出入,对于约束点附近的构件的应力影响更大。所以在此采用弹簧单元加梁单元来模拟钢板弹簧。由于车轮轮胎的刚度要比悬架的刚度大得多,故在约束处理中忽略轮胎的变形。 (3)车架悬架的简化方案为: 前悬架:如图2a所示,在每个吊耳处引出一个支撑点,建立垂直方向的弹簧单元,弹簧下面节点用刚性梁进行连接来模拟钢板弹簧的支撑作用;约束左右边C节点的Z向自由度,并限制前端吊耳处的弹簧单元的上下A、B节点在X、Y方向的平移自由度,和车架实际变形情况相一致。(注:X轴为车架横向方向,Y轴为车架纵向方向,Z向为垂直方向。)

a 前悬架 b 后悬架 图 2 悬架简化模型

后悬架:该车架后面采用平衡悬架,在建模时建立如图2b所示的简化模型。钢板弹簧通过平衡悬架与车架相连,弹簧单元上端用刚性单元与悬架相连,并在弹簧上节点处建立X、Y向的弹簧单元,来模拟钢板弹簧的侧向和纵向刚度,另一边采用相同的结构,对应点记为D’、E’、F’、G’。在位移约束时,限制G、G'、F、F’节点的所有自由度,D节点的X、Y、Z向平移自由度,D'节点的Y、Z向平移自由度。 扭转工况,它主要考虑一轮悬空时施加在车架上的扭矩的作用,这是严重的扭曲情况[2]。此时车架处于满载状态,计算中去掉悬空处的约束(左前轮处),还要在悬空处的悬架和车架连接处加上此处轮胎质量和此处所承受的悬架质量(前悬架及车桥和轮胎共9604N)。因为后桥是双桥,轮子很难同时离地,所以在分析时取左前轮悬空计算。

2.2 优化模型 Altair 2010 HyperWorks技术大会论文集 -4- 2.2.1拓扑优化模型 拓扑优化设计包括局部应力作用下的强度拓扑优化和体积约束条件下的刚度拓扑优化。在一般的线弹性情况下,强度拓扑优化和刚度拓扑优化能获得相似的设计结果。但事实上强度拓扑优化有应力不连续和奇异最优解的问题,因而强度拓扑优化要比刚度拓扑优化设计更困难一些。刚度拓扑优化可进一步通过后续的基本设计和详细设计(尺寸、形状优化设计)来考虑应力和稳定性等约束条件。因而现在进行刚度拓扑优化设计。 优化对象选择第一、五横梁,因为拓扑优化属概念设计,可任意选择梁。由于横梁两端部用于和副梁连接,此处不宜进行优化,所以将横梁分成设计区和非设计区。用于连接的部分为非设计区,横梁的侧面和剩余的上下表面为设计区。优化时将横梁上原来的孔填满重新画网格,这样可以使优化结果更加清晰。 第一、五横梁优化的模型为: (1)目标函数:车架第一、五横梁柔度最小。 (2)设计变量:拓扑区域单元密度。 (3)优化约束: 1)体积分数的上限值是0.3; 2)优化控制参数 CHECKER=1; 3)对称约束。

2.2.2 尺寸优化模型 尺寸优化技术作为以最优化零件的参数(例如材料特性、截面尺寸和厚度,以及复合材料的铺层厚度和铺层角度等)为目标的设计方法,目前已广泛在汽车企业得到成功应用。本文基于OptiStruct软件对车架主梁进行了尺寸优化设计。 主梁尺寸优化的模型为: (1)目标函数:主梁体积最小。 (2)设计变量:主梁的厚度,厚度变化范围从5mm到12mm。因为实用钢板厚度按整数变换,所以设计变量离散变换,增量为0.5mm。 (3)优化约束:结构最大应力值小于300MP。

3 结果分析与讨论 3.1 有限元分析结果与实验值比较 车架扭转工况左主梁应力(YY单向应力),因为车架结构左右对称,所以只取左梁作为实验对象。实验时车架实验点上贴有应变片,考虑粘贴的方便性,这些点选择在主梁的下部分。实验部分照片如图3所示: