真空制盐蒸发结晶器的设计与实践(DOC)

- 格式:doc

- 大小:249.00 KB

- 文档页数:18

氯化钠蒸发结晶器项目设计咨询:安工QQ:蒸发结晶而获得纯度较高的固态氯化钠产品。

其生产过程一般有下列四大工序组成:(1)原水的制备;(2)原水精制;(3)蒸发结晶;(4)氯化钠晶体的分离、干燥、包装。

根据蒸发结晶方式,目前世界上精制盐的生产方法大致可分为三大类,即:多效蒸发结晶法,蒸汽压缩法(热泵法)及多效闪急蒸发法。

其中,多效蒸发法应用最为广泛,是目前主要的生产方法。

多效蒸发结晶系统一般采用四至五效,因通常有数效蒸发器处于负压状态操作,又称作“多效真空蒸发法”.蒸发与氯化纳结晶氯化钠的溶解度随温度变化影响非常小,因此以水溶液为原料生产精制盐的过程是通过蒸发使溶剂(水)汽化,料液不断浓缩,氯化钠浓度不断增大,直至达到过饱和而结晶析出。

即氯化钠结晶所要求的过饱和度是通过蒸发水分而获得的。

这个过程涉及到传热与蒸发,结晶,相平衡等方面的基础理论,是真空制盐生产的最主要的工序。

1.多效蒸发流程在单效蒸发器中每蒸发1kg的水要消耗比1kg多一些的加热蒸汽。

在工业生产中,蒸发大量的水分必须消耗大量的加热蒸汽。

为了减少加热蒸汽消耗量,可采用多效蒸发操作。

多效蒸发时,要求后效的操作压强和溶液的沸点均较前效为低,因此可以引入前效的二次蒸汽作为后效的加热介质,即后效的加热室成为前效二次蒸汽的冷凝器,仅第一效需要消耗生蒸汽。

一般多效蒸发装置的末效或后几效是在负压(真空)条件下操作由于各效(末效除外)的二次蒸汽都作为下一效蒸发器的加热蒸汽,故提高了生蒸汽的利用率,即经济性。

表3-3列出了最小的(D/W)min。

表中:D—生蒸汽量W—蒸发水量真空盐多效蒸发系统通常由4~5台蒸发器及真空系统组成,按蒸汽流向,依次为I效,II效,III效……蒸发器。

锅炉蒸汽(生蒸汽)通入首效(I效)蒸发器的加热室,通过加热管与卤水进行热交换。

加热蒸汽释放热量被冷凝为液态水,由加热室下部排出,返回锅炉。

蒸发器内的卤水则在加热室被加热至过热状态后进入蒸发室。

四川理工学院毕业设计85kt/a真空制盐工艺设计学生:青勇权学号:专业:化学工程与工艺班级:2007.3指导教师:***四川理工学院材料与化学工程系二O一一年六月85kt/a真空制盐工艺设计摘要制盐工业在国民经济中占有重要的经济地位,是国民经济的重要组成部分,本设计主要是针对中小型企业制盐生产。

真空制盐蒸发工序生产,是以卤水为原料采用四效蒸发、平流进料、顺流排盐及外加热强制循环蒸发器制得粗盐。

其中采用闪发器,充分利用蒸汽冷凝后的余热,让冷凝水在压差作用下闪发出蒸汽。

设计主要进行蒸发器各效物料衡算、热量衡算及设备设计和选型,并绘制带控制点工艺流程图和蒸发器装配图。

关键词:真空;蒸发;四效平流;强制循环;闪发器Process Design Of 85kt/a Vacuum EvaporationAbstractThe salt industry in the national economy has important economic status,is an important part of the national economy,this design is mainly aimed at small and medium enterprise salt production.Evaporation process production device for raw material with brine,by four effect evaporation,PingLiu feeding,downstream row salt and exterior heating made compulsory recycling evaporator buried.Use among them,make full use of flash hair device after steam condensate of waste heat,let the condensate on the pressure difference out under the action of flash steam.Design major evaporator each effect material calculation,heat calculation and equipment design and selection,and draw with flow chart and evaporator assembly points.Key words:vacuum;evaporation;four effect;PingLiu forced circulation;flash hair device目录第一章绪论 (1)1.1 盐的特性 (1)1.2 盐业的发展概况 (1)第二章卤水的蒸发 (4)2.1 概述 (4)2.2 蒸发过程的特点 (4)2.3 真空制盐工艺流程的选择 (4)第三章工艺计算 (6)3.1 计算基础数据 (6)3.2 总物料衡算 (6)3.3 总物料进料表 (7)3.4 热量衡算 (8)3.4.1 参数计算 (8)3.4.2 热量衡算过程 (10)3.4.3 热量衡算结果 (13)3.4.4 蒸发器热量平衡表 (15)3.5 迭代计算 (17)3.5.1 重新分配 (17)3.5.2 热量衡算过程 (18)3.5.3 热量衡算结果 (21)3.5.4 蒸发器热量平衡表 (23)3.6 各效物料衡算 (25)3.6.1 物料衡算结果 (25)3.6.2 物料衡算平衡表 (26)第四章设备设计和选型 (28)5.1 蒸发器 (28)5.1.1 加热室 (28)5.1.2 蒸发室 (33)5.2 传热系数的校核 (35)5.2.1 I效传热系数的校核 (35)5.2.2 II效传热系数的校核 (37)5.2.3 III效传热系数的校核 (39)5.2.4 IV效传热系数的校核 (40)5.3 附属设备 (42)5.3.1 循环泵 (42)5.3.2 闪发桶和平衡桶 (42)5.3.3 除沫器 (43)5.3.4 支座的设计 (44)5.3.5弯头 (45)5.3.6 折流挡板 (46)5.4 主要设备一览表 (46)第五章环境保护与安全 (47)5.1环境保护 (47)5.1.1 真空制盐三废的来源 (47)5.1.2 三废的治理方法 (47)5.2蒸发过程安全操作 (47)设计评述 (49)参考文献 (50)致谢 (51)附图 (52)第一章绪论1.1 盐的特性盐,无色立方结晶或白色结晶,易溶于水、甘油,微溶于乙醇、液氨,不溶于盐酸。

第1篇一、实验目的1. 了解食盐结晶的基本原理。

2. 学习食盐结晶的实验操作步骤。

3. 通过实验,观察食盐结晶过程,加深对结晶现象的理解。

二、实验原理食盐结晶是利用食盐在水中的溶解度随温度变化而变化的原理。

当温度升高时,食盐的溶解度增大;当温度降低时,食盐的溶解度减小。

当溶液达到饱和状态时,多余的食盐会以晶体的形式析出。

三、实验器材1. 烧杯 1个2. 温度计 1支3. 食盐适量4. 蒸馏水适量5. 搅拌棒 1根6. 滤纸 1张7. 滤斗 1个8. 玻璃片 1块9. 秒表 1个四、实验步骤1. 准备蒸馏水:取适量蒸馏水于烧杯中,用量约为100ml。

2. 溶解食盐:将适量食盐加入烧杯中,用搅拌棒搅拌,直至食盐完全溶解。

3. 加热溶液:用酒精灯加热烧杯中的溶液,观察溶液温度的变化。

当溶液温度升高至50℃时,记录此时的时间。

4. 降温结晶:将烧杯从热源上移开,用秒表计时,每隔5分钟记录溶液温度,同时观察溶液中是否有晶体析出。

5. 结晶过程:当溶液温度降至20℃时,观察到晶体开始析出。

此时,用玻璃棒轻轻搅拌,加速晶体析出。

6. 过滤结晶:将溶液过滤,滤纸放在滤斗中,用玻璃棒引导溶液通过滤纸,收集晶体。

7. 结晶烘干:将收集到的晶体放在玻璃片上,用酒精灯烘干,直至晶体表面无水分。

五、实验现象1. 溶液温度升高至50℃时,食盐溶解度增大,溶液变得较为澄清。

2. 随着溶液温度的降低,晶体逐渐析出,溶液变得浑浊。

3. 当溶液温度降至20℃时,晶体析出速度加快,溶液中的食盐几乎全部以晶体形式存在。

4. 过滤后,收集到的晶体呈白色,干燥后无水分。

六、实验结果与分析1. 实验结果表明,食盐在水中的溶解度随温度升高而增大,随温度降低而减小。

2. 通过加热和降温,可以使溶液中的食盐达到饱和状态,从而析出晶体。

3. 实验过程中,观察到晶体析出速度与溶液温度有关,温度越低,晶体析出速度越快。

4. 通过过滤和烘干,可以得到较为纯净的食盐晶体。

四川理工学院毕业设计85kt/a真空制盐工艺设计文献综述学生:青勇权学号:07031010314专业:化学工程与工艺班级:07级3班指导教师:向群四川理工学院材料与化学工程系二O一一年六月文献综述摘要制盐工业在国民经济中占有重要的经济地位,是国民经济的重要组成部分,世界制盐工业随着社会需要量的不断增长,真空制盐的出现提高了生产效率、产盐质量。

真空制盐蒸发工序生产,是以卤水为原料采用四效蒸发、平流进料、顺流排盐及外加热强制循环蒸发器制得粗盐。

关键词:真空;蒸发;四效平流;强制1.1前言1.1.1盐的特性盐,无色立方结晶或白色结晶。

溶于水、甘油,微溶于乙醇、液氨。

不溶于盐酸。

在空气中微有潮解性。

用于制造纯碱和烧碱及其他化工产品,矿石冶炼。

食品工业和渔业用于盐腌,还可用作调味料的原料和精制食盐。

食盐是人类生活中必不可少的营养京,又是若干化学工业的基本原料。

因此,制盐工业在各国的国民经济中,均占有重要的地位。

盆有各种分类法。

以不同原料而言,可分为海盐、湖盐、井盆和矿盆;以制取方法而言,可分为真空盐(包括再制盐)、乎锅盐、日晒盐和粉碎盐;以盐的纯度和用途而言,可分为一般食用盐、餐桌盐、精盐和工业盐等。

此外,大多数化工厂直接使用卤水作原料,称为液体盐[1]。

1.1.2真空制盐概述真空制盐一般是对多效正压和真空(负压)蒸发并用的制盐装置的简称。

真空蒸发制盐是根据卤水沸点随压力减低而下降的规律,在压力递减的多效蒸发罐组中,用生蒸汽(新鲜蒸汽)加热一效罐的卤水,使之沸腾蒸发,产生二次蒸汽用作次效罐的热源,并按所设效数依次传递,多次利用二次蒸汽,使各效罐的卤水蒸发析盐。

真空蒸发制盐的主要设备是蒸发罐,由加热室和蒸发室组成。

加热室的壳体中,有上下花板和固定在花板间的加热管束。

加热蒸汽经管道进入壳体,卤水由下而上在加热管中循环,通过加热管壁的热交换,使卤水温度升高,并进入蒸发室[2]。

1、我国真空制盐的发展状况我国真空制盐起步较晚。

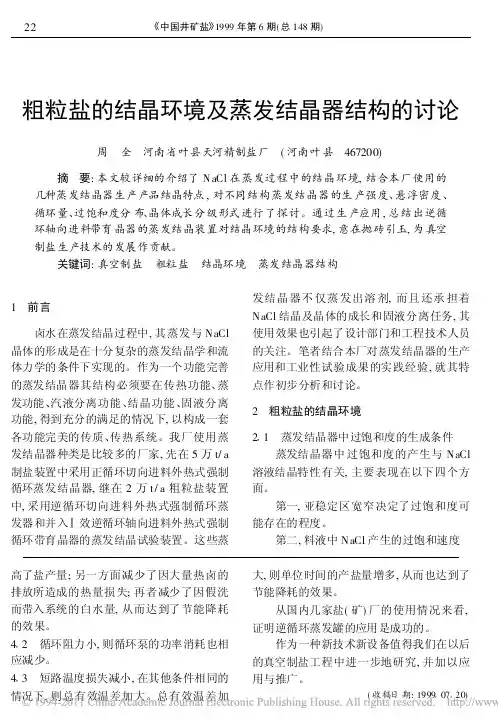

1 真空制盐蒸发结晶器的设计与实践 摘 要:真空蒸发制盐外热式强制逆循环轴向出料蒸发结晶器,经多个厂家生产应用实践证明是成功的,具有生命力的。这种新型结构,作为一项新技术新设备应加强研究,总结提高,推广应用,不断完善。文章从流体力学、结晶机理角度要求,到具体工程设计参数和材质选用。论述了该罐的特点。 关健词:真空制盆;蒸发结晶器;结晶机理;罐型结构;设计参数;材质选用 1 前 言 蒸发和结晶是重要的化工单元操作过程,在真空制盐行业中处于关键地位并起主导作用。目前我们所采用的蒸发结晶器是在原始蒸发装置的基础上发展起来的,它不再是仅仅为了强化传热及蒸发能力而获得产品,同时更主要的是以提高结晶产品的质量和粒度为目的。所以说传热及蒸发是为结晶产出合格的产品创造传热、传质的条件和环境。在传热蒸发过程中,严格控制料液的过饱和度以及晶核的形成和成长环境,产出合格的结晶产品,这是蒸发与结晶相结合的原理方面向前迈进了一大步。 2 蒸发结晶器的沿革 盐的生产主要是通过对卤水进行加热,使其蒸发浓缩结晶析出固体NaCl的过程。随着社会发展和科学技术进步,盐作为人们食用所占比例越来越小,而是大量作为基础化学工业和其它工业部门的原料。盐的品种由古老的雪花盐、筒盐、锅巴盐,发展到今天的各种特殊要求用途的特种盐。制盐设备也由古老的作坊式手工操作的园锅、镶锅、小方锅、小平锅、大平锅,至近代制盐工业用的内热式强制循环(标准式)蒸发结晶器和现代外热式强制正循环(又分为切向进料和轴向进料两种)蒸发结晶器及外热式强制逆循环(分为径向出 2

料和轴向出料两种)蒸发结晶器。这也是目前国内制盐企业应用最多的蒸发结晶器(如图1所示)。若为了获得粒径更大的结晶盐可在上述蒸发结晶器上增设奥斯陆(OsLo)育晶器。D·T·B型育晶器或倒园锥型育晶器,这样可获得粒径在Imm至数毫米的结晶盐产品。

a.外热式强制正循环切向进料蒸发结晶器;b.外热式强制正循环轴向进料蒸发结晶器; c.外热式强制逆循环径向出料蒸发结晶器;d..外热式强制逆循环轴向出料蒸发结晶器。

3 NaCl结晶机理简介 3.1 NaCl结晶的环境和条件,NaCl结晶要从盐卤料液中结晶析出,料液必须从外部不断地获得热能,使料液中的水分不断蒸发浓缩,使其达到饱和和过饱和(如图2所示)。

3.1.1 当卤水未达到饱和时NaCl不会产生结晶,当放入NaCI晶体时则会溶解。如图2 AB线下方的不饱和区域(稳定区)。 3.1.2 当卤水继续蒸发NaCl达到饱和,如图2中的AB线即平衡 3

溶解度曲线进人介稳区,此时NaCl结晶和溶解处于动态平衡,溶质NaCl不会自发成核析出结晶。若有NaCl晶核进人就能生长成晶体,即图2中AB线和CD线之间的介稳区; 3.1.3 当卤水继续蒸发溶质NaCl含量超过过饱和线CD线进人过饱和区(不稳区),则会自发地产生较多NaCl晶核。 三个区域以介稳区为最重要(当料液中有晶体存在的条件下即使在介稳区中也会有晶核发生,而介稳区极易受外界影响即有无晶种、晶种大小、多少,有无搅拌、振动及杂质等等因索),晶体的成长应控制在此区域内进行。而NaCl与其它盐类比较,其介稳区范围非常窄。所以要获得较大粒径的晶体较难。而溶液的过饱和度ΔC是结晶成长的推动力,是关键因素,其关系式如下: ΔC=C2-C1 (g/L)„„„(1) 式中:ΔC——溶液的过饱和度(g/L); C1 ——溶液在同一温度下的平衡饱和浓度(g/L); C2 ——溶液的实际过饱和浓度(g/L)。 要使结晶成长,必须使溶液达到过饱和,并控制在介稳区内,溶液的过饱和度完全用于晶种成长而消失。在实际的运行过程中溶液的实际过饱和度远比其最大的过饱和浓度低。有资料讲:最大允许过饱和度又取决于系统的性质通常为0.5~5g/L,一般情况下溶液的实际过饱和浓度 ΔC值宜控制在1.50g/L左右,为最大过饱和浓度ΔCmax的10~30% 氯化钠的饱和溶解度 温度 0 10 20 30 40 60 80 100 饱和溶解度g/100g水 35.7 35.8 36.0 36.3 36.6 37.3 38.4 39.8

% 26.3 26.36 26.47 26.63 26.79 27.17 27.75 28.47 氯化钠的沸点升高 %浓度 101 102 103 104 105 107 沸点 6.19 11.03 14.67 17.69 20.32 25.09 氯化钠饱和水溶液的密度 温度 0 10 20 30 40 50 60 70 80 90 4

密度kg/L溶液 1.209 1.204 1.200 1.196 1.191 1.187 1.183 1.178 1.175 1.170 硫酸钠的饱和溶解度 温度 0 10 20 30 40 60 80 100 饱和溶解度g/100g水 4.8 9.0 19.4 40.8 48.8 45.3 43.7 42.5

% 4.58 8.26 16.25 28.98 32.8 31.18 30.41 29.84 硫酸镁的饱和溶解度 温度 0 10 20 30 40 60 80 100 饱和溶解度g/100g水 30.9 35.5 40.8 45.5 55.1 64.2 74

% 23.6 26.2 28.98 31.27 35.53 39.1 42.53 3.2 NaCl晶核——晶体的成长 根据化工单元操作普遍扩散理论分析,晶体成长与以下几个因素密切相关。 3.2.1 晶体成长的推动力是溶液的过饱和浓度差和传质速度。过饱和溶液中溶质扩散到晶核附近的相对静止液层并穿过相对静止溶液层到达晶体表面结晶生长在其表面上,使其晶体长大,并放出结晶热,热量再依靠扩散传递到溶液中去。如图3所示。溶液的过饱和度亦可用下式求得: 过饱和度=产盐量(g/h)/循环量(L/h)„„„(g/L)(2) 1.5=1000000/循环量,循环量=666667L/h,(即当产盐量为1t/h,时需666.7m3/h的循环量)

3.2.2 溶液的温度:在相同的时间和相同的溶液过饱和浓度差条 5

件下,溶液的温度越高,溶液的粘度越小,溶质的扩散速度越快,晶体的成长速度也快。因此,溶液温度高时容易得到粒径较大的产品,如图4。

3.2.3溶液中的杂质浓度及悬浮物的变化:在相同的温度条件下,溶液中杂质含量及悬浮物增加,则溶液浓度增高。溶液粘度上升,溶液的扩散速度下降,晶体的成长速度也减小。 3.2.4 晶体在蒸发结晶器内停留时间:根据溶液中NaCl的成核速率与产品排出速率基本一致,NaCl晶体的成长速率和产品粒径的要求,从而确定晶体在蒸发结晶器内的停留时间。据资料介绍,产品平均粒径~0.4mm时其停留时间应在1小时以上。晶体生长速率公式如下(按球形计): Ra=(6α/β)ρ V (kg/m2·s)„„„„(3) 式中:Ra——晶体生长速率(kg/m2·s); α——晶体容积系数,按球形计α=1/6; R——表面积换算系数,按球形计:β=π; ρ——晶体密度(kg/m3); V——晶体平均成长系数(m/s)。 3.2.5 循环溶液流量:当加热蒸汽量一定时循环溶液流量和溶液的过饱和度成反比的函数关系,而循环流量又确定了蒸发结晶器各部 6

位的流速大小,速度大又引起晶体之间、晶体与器壁之间的碰撞加剧,致使晶体破碎成二次晶核的可能性增大,对产品粒径影响也很大,因此要有适当的流量。 3.2.6 盐浆浓度:指参加循环料液中的晶体浓度,又叫固液比,在其它条件一定的前提下,盐浆浓度高则蒸发结晶器内晶体的保有量多。晶体停留时间增长有利于料液过饱和度的消除和晶体成长。但盐浆浓度过高,晶体之间、晶体与器壁之间碰撞机率增多,晶体被破碎成二次晶核的机率也多,对晶体成长也不利,所以应控制适当的晶体浓度才行,一般的固液比控制在20%左右为宜。 根据以上数据,氯化钠蒸发结晶的终点应设计为60度、43%(此时溶液含氯化钠固体量21.74%,不适合离心机的分离,需增加增稠槽。) 根据以上数据,氯化钠蒸发结晶的终点应设计为90度、40%(此时溶液含氯化钠固体量23.134%,不适合离心机的分离,需增加增稠槽。)

4 现代蒸发结晶器的设计与实践 设计是科研实验和生产实践的桥梁和纽带。工程设计不能是简单地照抄照搬前人原有的图纸、资料和成果,盲目、机械的加以缩小或放大。设计要结合国情,是一项切合实际的创新性劳动。创新是设计的灵魂与推动力。要创新必须迎接风险和挑战,必须实事求是,善于总结前人的经验、有所发现、有所改进、有所提高,设计才能做到技术先进、经济合理、安全适用、达到资源合理利用、清洁生产、节能降耗、提高经济效益之目的。 我国制盐行业目前普遍采用的蒸发结晶器型型如图1所示的四种为主。它们主要由蒸发室、加热室、上下循环管、循环泵及盐脚组成一个功能完善的罐型整体。要求结构合理、符合流体力学原理,做到系统阻力小,动力消耗省,传热效率高,蒸发强度大,汽液分离效果好,能满足盐晶成长所需的条件和环境,产出合格的产品。根据系统物料平衡和热量平衡计算结果及相关经验数据来确定蒸发结晶器各组成部分的相关尺寸和参数。现分述于下。 7

4.1 蒸发室直径及分离室空间高度 蒸发室相关尺寸设计应满足下述三点:一是能有效地减少和消除料液过饱和度,使晶体有一个良好的成长条件和环境。二是减少料液的短路温度损失,有利于闪发和汽液分离,尽量减少液沫带出。三是尽量使蒸发室内表面平整光洁,防止结盐垢成块成疤,确保生产正常连续运行。 4.1.1 蒸发体积强度法——即每一秒钟从每一立方米蒸发空间排出的二次蒸汽体积,当分离空间高度确定时,其蒸发室直径按下式计算。 D=√W/V·π·H (m)„„„„„„(4) 式中:D——蒸发室直径(m); W——二次蒸汽体积流量(m3/s); V一一允许蒸发体积强度 1.1~1.5m3/m3· s(有学者建议取0.8~1.3 m3/m3· s); H——汽液分离空间高度1.8~2.5m(另有建议2.5~3.0m); π——圆周率。 4.1.2 质量速度法——单位时间内单位蒸发表面积允许蒸发水量计算出蒸发室直径D D=√4W/π·V (m)„„„„„„(5) 式中:D——蒸发室直径(m); W——蒸发室蒸发水分量(kg/h); V——允许质量速度2500~800kg/m2·h。末效取下限; π——圆周率。 4.1.3 近似比例法——将蒸发室分离空间看作汽液分离器,分离器直径D按下式计算。 D=√U负荷/0.541Rd =√U负荷/0.54×0.44 =6.47√U负荷(m) „„(6)