离心式压缩机的两个特殊工况(2015.4.5培训)

- 格式:doc

- 大小:34.50 KB

- 文档页数:5

一、关于离心式压缩机喘振问题1、什么是离心式压缩机的喘振?离心式压缩机在生产运行过程中,有时会突然产生强烈的振动,气体介质的流量和压力也出现大幅度脉动,并伴有周期性沉闷的"呼叫"声,以及气流波动在管网中引起"呼哧""呼哧〃的强噪声,这种现象称为离心式压缩机的喘振工况。

压缩机不能在喘振工况下长时间运行,一旦压缩机进入喘振工况,操作人员应立即采取调节措施,降低出口压力,或增加进口,或出口流量,使压缩机快速脱离喘振区,实现压缩机的稳定运行。

2、喘振现象的特征是什么?离心式压缩机运行一旦出现喘振现象,则机组和管网的运行具有以下征:1)气体介质的出口压力和人口流量大幅度变化,有时还可能产生气体倒流现象。

气体介质由压缩机排出转为流向入口,这是危险的工况。

2)管网有周期性振动,振幅大,频率低,并伴有周期性的“吼叫”声。

3)压缩机机体振动强烈,机壳,轴承均有强烈的振动,并发出强烈的周期性的气流声,由于振动强烈,轴承润滑条件会遭到破坏,轴瓦会烧坏,甚至轴被扭断,转子与定子会产生摩擦,碰撞,密封元件将遭到严重破坏。

3、如何进行防喘振调节?喘振的危害极大,但至今无法从设计上予以消除,只能在运转中设法避免机组运行进入喘振工况,防喘振的原理就是针对引起喘振的原因,在喘振将要发生时,立即设法把压缩机的流量增大,使机组运行脱离喘振区。

防喘振的方法具体有三种:1)部分气体防空法。

2)部分气体回流法。

3)改变压缩机运行转速法。

4、压缩机运行低于喘振极限的原因?1)出口背压太高。

2)进口管线阀门被节流。

3)出口管线阀门被节流。

4)防喘振阀门有缺陷或者调节不正确。

二、离心式压缩机流量工况及调节方法1、离心式压缩机的最大流量工况?当流量达到最大时的工况即为最大流量工况,造成这种工况有两种可能:一是级中某流道喉部处的气流达到临界状态,这时气体的容积流量已是最大值,任凭压缩机的背压再降低,流量也不可能增加,这种工况也成为“阻塞”工况。

压缩机学习资料一、压缩机的定义所谓压缩机就是一种用来提高气体压力或输送气体的机器。

从能量观点来看,压缩机就是把原动机的机械能转变为气体压力能的一种机械。

压缩机通常分为两类:一类是容积式压缩机,它是利用气体容积的减少来提高压力;另一类是透平式压缩机,它利用旋转叶片对气流的作用来提高压力。

二、压缩机的分类透平压缩机一般分为离心式和轴流式两种:1、离心式压缩机:被压缩气体在离心式压缩机中的运动是沿着垂直于压缩机轴的径向进行的,离心式压缩机中气体压力的提高是当气体流经叶轮时,由于叶轮旋转使气体受到离心力的作用而使其速度升高,当气体流经扩压器、弯道、回流器这些截面积扩张的通道时,流速逐渐降低,从而使速度能转变为压力能,气体的压力得到提高。

2、轴流式压缩机:气体在轴流式压缩机中的运动是沿着平行于压缩机轴的方向进行的。

在轴流式压缩机中,同样由于转子的旋转使气体产生很高的速度,当气体流经与动叶片间隔排列的静叶栅时,气体的流速逐渐减慢,从而速度能被转化为压力能。

三、离心式压缩机与其它压缩机对比,具有以下优点1、排气量大、尺寸小、重量轻、占地少、不用备机。

而且离心式压缩机和蒸汽透平的价格低,设备投资少。

2、结构简单、易损件少、运转可靠,连续运行周期在一年以上,维修方便,操作和检修人员少,维修费用低。

3、供气均匀,运行平稳,调节方便,易于自动化操作。

4、可直接由蒸汽透平驱动,有利于生产中副产蒸汽的合理利用,节约了全厂的能量消耗。

5、气缸内不需注入润滑油,所以被压缩的气体不受油的污染。

特别对于压缩不允许与油接触的气体(如氧气)与怕被润滑油污染的气体更为适用。

缺点:1.离心式压缩机目前还不适用气量太小及压缩比过高的场合。

2.离心式压缩机的稳定工次还较窄,气量调节方法虽较方便,但经济性差。

3.离心式压缩机的效率比活塞式压缩机低。

4.在同一叶轮速度下,由于气体分子量的不同,所获得的动能量不同,因此离心式的压缩机的工况将随被压缩的气体的性质和组成而变化。

离心式空压机的特点及堵塞工况控制离心机与其他形式压缩机比较,特点如下:

(1)排气量大,气体流经离心机是连续的,其流通截面积较大,且叶轮转速很高,故气流速度很大,因而流量很大。

(2)效率高。

(2)结构紧凑、尺寸小。

它比同气量的活塞式螺杆式小得多;

(3)运转平稳可靠,连续运转时间长,维护费用省,操作人员少;

(4)不污染被压缩的气体,无油;

(5)转速较高,适宜用蒸汽轮机或燃气轮机直接拖动。

缺点:

(1)单级压力比不高,不适用于较小的流量;

(2)稳定工况区较窄,需有防喘装置。

离心机堵塞工况

流量达到最大时的工况即为最大流量工况。

造成这种工况有两种可能:一是级中流道中某喉部处气流达到临界状态,这时气体的容积流量已是最大值,任凭离心机背压再降低,流量也不可能再增加,这种情况称为“阻塞”工况。

另一种情况是流道内并未达到临界状态,即未出现“阻塞”工况,但压缩机在偌大的流量下,机内流动损失很大,所能提供的排气压力已很小,几乎接近零能头,仅够用来克服排气管的流动阻力以维持这样大的流量,这也是离心机的最大流量工况。

离心机其他工况控制

1、轴振动控制,设振动过大报警值和停机值。

2、轴位移过大报警。

3、进排气温度控制,温度过高报警。

4、轴承温度控制,设温度过高报警值和停机值。

5、总供油压力控制,主机运转前、停机时辅助油泵开启;油压过低报警开辅助油泵和停机。

6、油箱油位过低报警。

7、电机绕组温度控制。

8、总供油温度过高报警。

9、开机前检查油温,如太低先开油加热器。

本文来源:阿特拉斯空压机。

离心式压缩机简介离心式压缩机:气体在离心式压缩机中的运动,是垂直于压缩机的径向进行的。

离心式压缩机中气体压力的提高,是由于气体经过叶轮时,由于叶轮旋转时,使气体受到离心力的作用而产生压力;与此同时气体获得速度,而气体流过叶轮、扩压器等扩张通道时,气体的流动速度逐渐减慢而使气体压力得到提高。

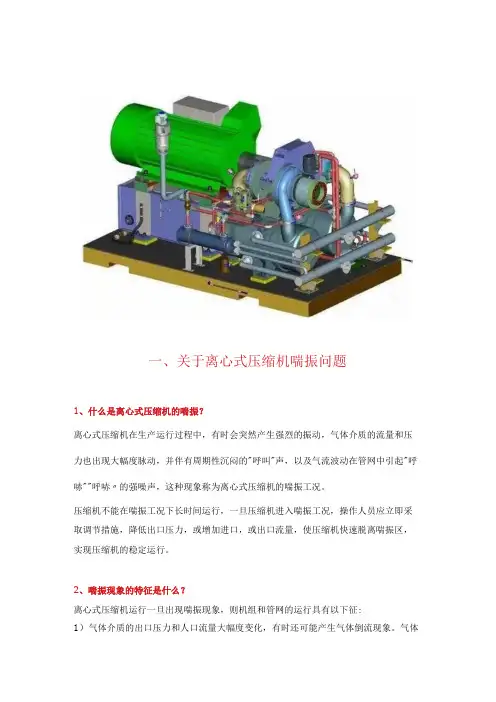

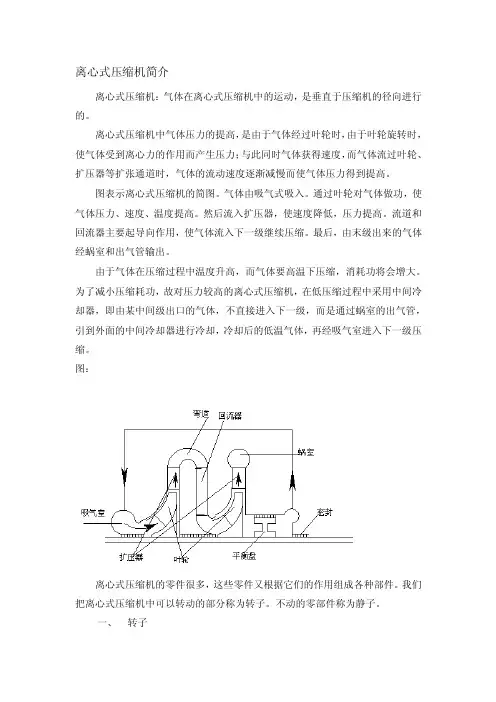

图表示离心式压缩机的简图。

气体由吸气式吸入。

通过叶轮对气体做功,使气体压力、速度、温度提高。

然后流入扩压器,使速度降低,压力提高。

流道和回流器主要起导向作用,使气体流入下一级继续压缩。

最后,由末级出来的气体经蜗室和出气管输出。

由于气体在压缩过程中温度升高,而气体要高温下压缩,消耗功将会增大。

为了减小压缩耗功,故对压力较高的离心式压缩机,在低压缩过程中采用中间冷却器,即由某中间级出口的气体,不直接进入下一级,而是通过蜗室的出气管,引到外面的中间冷却器进行冷却,冷却后的低温气体,再经吸气室进入下一级压缩。

图:离心式压缩机的零件很多,这些零件又根据它们的作用组成各种部件。

我们把离心式压缩机中可以转动的部分称为转子。

不动的零部件称为静子。

一、转子转子是离心式压缩机的主要部件。

它是由主轴、叶轮和平衡盘等组成。

(一)叶轮叶轮也称为工作轮。

它是压缩机中最重要的一个部件。

气体在叶轮中叶片的作用下,跟着叶轮作高速的的旋转。

而气体由于受旋转离心力的作用,以及在叶轮里的扩压流动,使气体通过叶轮后的压力也同样得到了提高。

因此,可以认为叶轮是使气体能量提高的唯一途径。

叶轮是由轮盘、轮盖和叶片组成。

这种叶轮称为闭式叶轮。

按照工艺方法的不同,叶轮又可分为铆接叶轮、焊接叶轮、铣制铆接叶轮和整体铸造叶轮。

(二)主轴主轴上安装所有的零件。

它的作用就是支持旋转零件及传递转矩。

主轴的轴线也就确定了各旋转零件的几何轴线。

(三)平衡盘在多级离心式压缩机中,由于每级叶轮两侧的气体作用力大小不等,使转子受到一个指向低压端的合力,这个合力称为轴向力。

轴向力对于压缩机的运转是不利的,使转子向一端窜动,甚至使转子与机壳相碰,因此要设法平衡它。

离心式压缩机的两个特殊工况离心式压缩机流道的几何尺寸及结构是根据设计工况确定的。

当压缩机在设计工况下运行时,气体在流道中流动顺畅,与几何尺寸配合良好,气流方向和叶片的几何安装角相一致。

这时压缩机各级工作协调、整机效率高。

当压缩机偏离设计工况运行时,效率、压缩比都有变化。

当向大流量工况偏离时,效率、压缩比下降;当向小流量工况偏离时,效率下降在一定范围内压缩比生高。

若偏离程度不严重,仍能维持稳定工作。

一但工况变化较大,这时由于流道中气体流动情况恶化,将导致压缩机性能大大降低甚至不能正常工作。

喘振工况和阻塞工况就是在偏离达到极限时的两个特殊工况。

一、喘振工况

当离心式压缩机工作在设计点时,气流的进气角基本上等于叶轮叶片的进口几何安装角,气流顺利进入流道,不会出现附面层脱离。

当流量减小时,气流轴向速度减小,冲角增大,气流射向叶片的工作面,使非工作上出现脱离。

由于气气流在非工作面上是扩压流动,出现的脱离很容易扩张。

所以流量减少时,脱离发展明显。

当流量减小到某临界值时,脱离严重扩张,以至冲满流道的相当大部分区域,使损失大大增加,破坏了正常流动。

在叶片扩压器中的流动情况与叶轮中的类似。

流量下降,冲角增大。

由于进口气流本身的不均性和加工上

的问题而造成各叶片间几何结构的微小差异等原因,总会在某一个或几个叶片上最先发生气流脱离现象,形成一个或几个脱离区,我们称之为“脱离团”。

该叶片附近的流动情况恶化,出现了明显的流量减小区,这个受阻滞的气流使它附近的气流方向有所改变,引起流向转向后面叶片的气流冲角增大,转向前面叶片上的冲角减小。

于是后面叶片叶背上出现脱离,同时解除了前面叶片上的脱离。

如此,在相对坐标系上看,引起了脱离团沿转速的反方向传递。

由试验得知,叶轮中脱离团的传递速度小于转速,所以从绝对坐标系来观察,脱离团是以某一转速沿转向传递。

这种现象即称之为“旋转脱离”。

这种压缩机在非设计工况下,由于工况变化导致叶片通道中产生严重的气流脱离,并形成旋转脱离现象,而使级性能明显恶化的情况,被称为“旋转失速”。

旋转失速可以沿气流流动方向向后扩展。

由于工况改变,流量明显减少,而出现严重的旋转脱离,流动情况大大恶化。

这是叶轮虽在旋转、对气体做功,但却不能提高气体压力,压缩机出口压力明显下降。

如国压缩机后管网容量较大,其背压的反应不敏感,于是出现管网中的压力大于压缩机出口处压力的情况,就出现倒流现象。

气流由压缩机出口向进口倒灌,一直到管网中的压力下降至低于压缩机出口压力为止。

倒流停止,气流又在叶片作用下正向流动,压缩机又开始向管网供气,经过压缩机的流量又增大压缩机恢复正常工作。

但管网中压力不断回升,又恢复到原有水平时,压缩机正常排气又受到阻碍,

流量又下降,系统中的气体又生倒流。

如此周而复始,在整个系统中发生了周期性的轴向低频大振幅的气流振荡现象,这种现象称之为压缩机的“喘振工况”。

管网容量越大,喘振频率越低、喘振能量越大,危害也越大。

喘振所造成的后果常常是很严重,它会使压缩机转子和静子经受交变应力作用而断裂;使级间压力失常而引起强烈振动,导致密封及推力轴承损坏;使运动元件和静止元件相碰,造成严重事故。

所以应尽力防止压缩机进入喘振工况。

从上面分析中得知,喘振的发生首先是由于变工况时压缩机叶轮中的气动参数和几何参数不协调,形成旋转脱离,造成严重脱离。

但并不是旋转失速都一定会导致喘振的发生,喘振还与管网系统有关。

所以说喘振的发生有两方面的因素:从内部来说,它取决于离心式压缩机在一定条件下流动情况大大恶化,出现了强烈的旋转失速;从外部来说,又与管网的容量及管网特性线有关。

对离心式压缩机,可以在不同转速下用实测法近似地得出各喘振点,作出喘振界限线。

在该线之右是正常工作区,在该线之左为喘振区。

按现在的技术水平,通过CFD的分析,可以相当准确地计算出压缩机的喘振点和喘振界限线。

除了在离心式压缩机设计时加宽稳定工况区外,为了避免运行时喘振的发生,还可以在流程布臵和控制上采用防喘放空、防喘回流等措施。

前面已讲到喘振产生的原因是压缩机的流量减少

所致,而采用这两种方法,就是要增加压缩机的进气量,以保正压缩机在稳定工作区运行。

喘振的危害性及后果是严重的。

在我国已有多起因配套离心式压缩机发生喘振而导致空分设备事故的报道。

所以运行人员对喘振的机理及现象应有所了解,以便在喘振未出现或刚出现时就采取适当措施妥善处理。

判断离心式压缩机是否以出现喘振现象,其方法大致有下面4点:

(1)测听压缩机排气管的气流噪声。

离心式压缩机在正常工况下,噪声较低且是连续稳定。

而当接近喘振

工况时,排气管中气流发出的噪声时高时低,并作

周期性变化。

当进入喘振工况后,噪声明显增大,

发出异常的周期性吼叫或喘气声,甚至出现爆音。

(2)观察压缩机出口压力和进口流量的变化。

在稳定工况下运行时,压缩机的出口压力和进口流量变化不

大,且有规律,所测得的数据在平均值附近小幅波

动。

当接近或进入喘振工况时,两者都发生了周期

性的大幅脉动。

(3)对于增压机,需观察增压机压缩比的变化是否正常。

(4)观察壳体和轴承的振动情况。

当接近或进入喘振工况时,壳体和轴承会发生强烈振动,其振幅要比正

常时大很多。

发生喘振时,上述的几点现象可能部分或同时存在。

由于引起喘振的原因各种各样,而后果又严重,因此应可能采取用防喘振自动控制装臵,使喘振自动消除。

二.阻塞工况

当流量增大时,气流的轴向速度增大,冲角减小变成负值。

这时气流射向叶轮叶片的非工作面,而在工作面上出现气流脱离现象。

但由于叶片工作面对气流的强烈作用,脱离层获得能量,限制了脱离的扩大。

此外,流量的增加使流道的扩压度减小、气流的流速增大,也使气流分离不易扩大。

所以在这种情况下,除了压缩机的机压比及效率都有些下降外,工作的稳定尚不至于遭到破坏。

当流量进一步增大,气流的速度也进一步增加,脱离层又占了部分通流面积,使流速更大。

当某一截面出现音速时,流量则达到了最大值,此时的状态我们称之为压缩机的“阻塞工况”。

在阻塞工况附近,压缩机效率很低、压缩比比设计工况也低得多,流量的微小变化也可以引起压力的很大变化。

阻塞工况对压缩机的运行不会产生破坏作用。

喘振工况与阻塞工况之间的区域就是离心式压缩机的稳定工况范围。