粉碎基础理论的研究进展详解

- 格式:doc

- 大小:2.72 MB

- 文档页数:30

振动粉碎的理论断裂力学形成系统的理论是近二十年的事,它的发展成功地解释了常规力学问题无法正确解释的疑问。

由于粉碎断裂理论才刚刚开始,应用还很不成熟、还有待于更深一步的研究和探讨。

世界上曾出现三大著名的粉碎假说:即表面积假说、体积假说和裂纹假说,20世纪80年代又出现利用辊压机料层的粒间粉碎方法。

表面积假说:由里廷格(P.R.Von.Rittinger)提出,此假设是基于粉碎后产品的比表面积大幅度增加,输人的粉碎能越多,产品的粒度越细,比表面积越大,Rittinger提出所谓“表面积假说”,即粉碎能耗与粉碎后物料的新生表面积成正比,用公式表示为A=K△S式中A-粉碎能耗,kW·/L:K-比例常数;△S-物料经粉碎后所增加的表面积,m2。

实践证明,Rittinger假说对于磨矿(粉碎产品的粒度在0.01~1mm之间)能耗的计算是较为适用的。

体积假说:由基克(F,Kck)提出,这个假说认为,粉碎所消耗的能量与颗粒的体积成正比,粉碎后颗粒粒度也呈正比减少。

用公式可表示为A KigD/d式中A-粉碎能耗,kW·h/t;D-给料平均粒度,mm;D-排料平均粒度,mm:K-常数。

实践证明,当破碎产品的粒度大于10m(粗碎和中碎)时,采用体积假说是合适的。

这时由于破碎产品的粒度较大,颗粒的表面积增加不显著,从而表面积能和颗粒内部结构变化等消耗的能相对减少,局部破碎作用也是次要的,而消耗于物料的变形和粉碎机械传动机构的摩擦等能耗、都与颗粒体积成正比,故可用体积假说来计算破碎能耗。

裂缝假说(邦德理论):由邦德(F.C.Bond)提出,粉碎发生之前,外力对颗粒所作的变形力聚集在颗粒内部的裂纹附近,产生应力集中,使裂纹扩展形成裂缝,当裂缝发展到一定程度时,顺粒即破碎。

因此邦德能耗同裂纹长度成正比。

颗粒的裂纹长度既与颗粒体积有关,也与颗粒面积有关,故邦德能耗公式为A=D2.5Bond通过试验得出:计算粉碎能公式A=100W(1/d80-1/D1/280)式中A一粉碎1t物料的能耗,kW·h/t;W-功指数,kW·h/t;d80-粉碎产品细度,um:D80-给料细度,um实践证明,邦德公式适用于粉碎产品粒度在1~10mm阶段,因为随着粒度的诚小,颗粒内部的缺陷和裂纹的数目将减小,物料将出现更高的强度,使粉碎更为困难,反之亦然。

粉碎基础理论的研究前言1 粉碎能耗理论——粉碎过程热力学理论[盖国胜,陶珍东,丁明.粉体工程[M].北京:清华大学出版社,2009 P77][李凤生. 超细粉体技术[M].北京:国防工业出版社,2004 P16][陶珍东,郑少华.粉体工程与设备(2版)[M].北京:化学工业出版社,2010 P69][应德标,张育才,张云洪. 超细粉体技术[M].北京:化学工业出版社,2006 P58][张峻,齐巍,韩志慧.微胶囊、超微粉碎加工技术[M].北京:化学工业出版社,2005 P225] 粉碎过程中,能量消耗主要体现在如下几个方面:(1)颗粒经过粉碎,比表面积增大,将一部分输入能量转化为颗粒的表面能;(2)颗粒在受力的作用包括拉(折、弯)、压(挤)和剪切(磨、撕)等过程中的弹、塑性变形,弹性变形的恢复将机械能转变为热量,塑性变形消耗的能量以颗粒内部及表面结构和形状的变化表现出来;(3)颗粒、流体介质和器壁自身及相互之间的摩擦,将输入的能量转变为热量或噪声;(4)机械运动件之间的摩擦,将输入的能量转变为磨损和发热;(5)电机的发热,等等。

表面能的需要是不可避免的,其他能耗可通过改善粉碎方式、工艺和设备等得到降低[袁惠新,俞建峰. 超微粉碎的理论、实践及其对食品工业发展的作用[J].包装与食品机械,2001,19(1):5-10]。

目前,经典功耗粉碎理论主要有表面积粉碎学说、体积粉碎学说和裂缝学说。

1.1 体积粉碎学说1874年基尔皮切夫提出体积学说:“在相同条件下,将物料破碎成与原物料几何形状相似的成品时,所消耗的能量与物料的体积或重量成正比”[郎宝贤,郎世平[M].北京:冶金工业出版社,2008 P9]。

基尔皮切夫体积学说的物理基础是任何物料受到外力时,在其内部引起应力和产生应变,应力和应变随外力增加而增加,当应力达到强度极限后,物料被破碎。

应力与应变近似看作线性关系,经数学诱导可得粉碎功耗表达式[张代湘. 关于粉碎理论的论述[J].西北轻工业学院学报,1983(2):45-63]:E VW 22max σ=式中,σmax ——物料强度极限,Pa ;V ——物料体积,m 3;E ——弹性模量,Pa 。

制药工程中的粉碎技术及其优化研究一、引言制药工程是一门综合性很强的学科,它关注的主要是药品的设计、制造及其相关工量流程。

在制药工程的生产过程中,粉碎技术是一项十分重要的工艺,其目的主要是将原料制成可使用的粉状物。

正确的粉碎技术不仅能够提高生产效率,降低成本,还可以提高制药产品的质量和稳定性。

本文将从粉碎的作用、粉碎的类型及其优化等几个方面,对粉碎技术在制药工程中的应用做一详细阐述。

二、粉碎的作用在制成药物的成品前,大多数原材料都需要进行粉碎处理。

粉碎技术的主要目的是将原料转化成均匀的粉状物质,使其更容易计量和混合。

粉碎还能改变材料的特性,如其形状、表面积以及溶解度等。

为了能够有效地完成这些目标,一般需要掌握不同种类的粉碎技术。

三、粉碎的类型1.干式研磨干式研磨是制药工程中比较常用的一种粉碎技术,它可以把原材料转化成均匀的微粉末。

这个过程的主要目标是将所有固体原材料破碎成较小的颗粒,然后用筛子或其他分离设备把细微颗粒从较大颗粒中分离出来。

2.湿式研磨湿式研磨则是将液体和固体混合使用。

其工作原理是在液体中形成一个悬浮的颗粒混合物,然后通过机械运动将这些颗粒分解成小块状。

最常用的湿式研磨技术是球磨,它可以经由旋转球和缸壳形成奇特的磨损作用,从而将固体破碎成颗粒细微的粉状物。

3.质量磨合质量磨合是通过将原材料和运送介质挤压进磨合室中,形成一个可流动但有较高粘度(高分子是一个很好的例子)的混合物。

通过机械挤压和磨损,原材料颗粒与磨损剂相碰撞、挤压、滚动和摩擦,从而达到快速粉碎的效果。

四、粉碎优化的研究1.粉碎工艺的分析在制药生产过程中,能够从原材料和中间产品中解决问题,选择合适的设备和适当的工艺是必须的。

通过针对特定的原料和制品分析其习性、流动速度和材料深度等因素,能够较好的控制粉碎的效果。

2.改进研究方法在研究中,采用优化的研究方法和方案是十分必要的。

可以利用工艺分析解决传递瓶颈的问题,如果传递瓶颈无法解决,就可以采用数据模拟、精确控制、计算机模拟等技术。

我国粉碎设备的现状及发展方向

1、概述

超细粉碎机及超细分级机的发展及使用与非金属矿物工业的发展是密不可分的,尤其是近来,我国非金属矿物工业的发展以及破碎机行业的发展使得超细粉碎及超细分级技术也得到了进一步提高。

因此,以非金属矿物工业的发展为背景,来分析我国超细粉碎机及超细分级机的现状及其发展的市场空间。

2、我国非金属矿物工业粉碎设备的现状及其制备问题

目前中国的非金属矿物工业已具有相当大的规模,产量和出口量都呈现增长趋势。

但国产的产品质量和档次不高,不能满足现代的高新技术和新材料产业发展的要求,许多非金属矿物深加工产品还要依赖进口,如国内高中档玻璃原料及电子级球形硅微粉完全依赖进口。

非金属矿物许多都是白色矿物,对其进行非金属矿物深加工作业的第一基本要求就是提高其白度,其次就是保护石墨类鳞片和带有纤维类矿物的矿物纤维。

了解矿物的特性和对其深加工的要求,可以巧妙地组合工艺流程,达到节能、环保、简易,且得到最好的精矿品位和最好的回收率的目的。

对非金属矿物进行超细加工的目的主要是开发非金属矿物在超微(细)粉体状态的特殊性能。

2.1充分发展小颗粒的各种效应

发展小颗粒粒子的各种效应是我们研究超细粉体的基本目的。

由于超微(细)粉体将会带来量子尺寸效应、小尺寸效应、表面效应及宏观量子隧道效应,这对开发非金属天然纳米材料(如石墨、沸石、高岭土、硅藻土、珍。

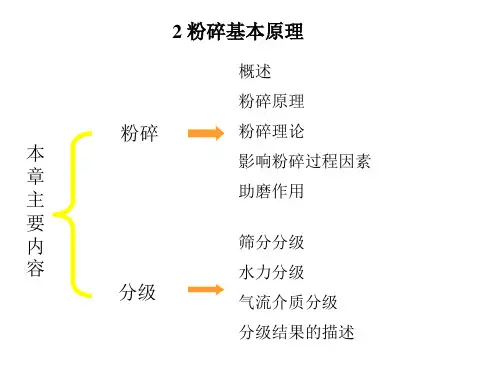

粉碎基本原理和方法1、粉碎基本原理从粉碎定义可知,饲料粉碎是利用粉碎工具(锤片粉碎机的锤片、筛片、齿板,辊式粉碎机的压辊,球磨机的钢球等)对物料施力,当其作用超过物料颗粒之间的内聚力(结合力)时而破碎的过程。

随着粉碎过程的进行,物料的比表面积不断地增加,固体饲料破裂成小块或细粉数随之增多。

这种过程一般只是几何形状的变化。

2、粉碎方法根据对物料施力情况不同,粉碎可分为击碎、磨碎、磨碎和锯切碎等四种方法(图1-1)。

图1-1 物料的粉碎方法a. 击碎b. 磨碎c. 压碎d.e. 锯切碎(一)击碎(图1-1a)击碎是利用安装在粉碎室内的工作部件(如锤片、冲击锤、磨块、齿爪或销柱等)高速运转,对物料实施打击碰撞,依靠工作部件对物料的冲击力使物料颗粒碎裂的方法,它是一种无支承粉碎方式,其优点是适用性好,生产率较高,可以达到较细的产品粒度,且产品粒度相对比较均匀;缺点是工作部件的速度要求较高,能量浪费较大。

锤片粉碎机、爪式粉碎机就是利用这种方法工作的。

(二)磨碎(图1-1b)磨碎是利用两个刻有齿槽的坚硬磨盘表面对物料进行切削和摩擦而使物料破碎的方法。

这种主法主要是靠磨盘的正压力和两个磨盘相对运动的摩擦力作用于物料颗粒而达到破碎的。

此法适用于加工干燥且不含油的物料,它可根据需要将物料颗粒磨成各种粒度的产品,但含粉末较多,产品温升也较高。

利用这种方法进行工作的有钢磨和石磨,不过后者很少用于工业生产。

钢磨的制造成本低,工作时所需动力较小,单位能耗的产量大,但加工的成品中含铁量偏高。

这种方法目前在配合饲料加工中应用很少。

(三)压碎(图1-1c)压碎是利用两个表面光滑的压辊以相同的转速相对转动,对夹在两压辊之间的物料颗粒进行挤压而使其破碎的方法。

这种方法依靠的主要是两压辊对特料颗粒的正压力和摩擦力,它不能充分粉碎物料,在配合饲料加工中应用较少,主要用于饲料的压片,如压扁燕麦作马的饲料。

(四)锯切碎(图1-1d、e)锯切碎是利用两个表面有锐利齿的压辊以不同的转速(υ1<υ2)相对转动,对物料颗粒进行锯切而使其破裂的方法,它特别适用于粉碎谷物饲料,它可以获得各种不同粒度的成品,而且粉末量也较少,但它不适于加工含油饲料或含水量大于18%的饲料。

破碎的物理学原理与工艺流程破碎物理学原理粉碎物理学是在传统的粉碎原理———岩石的机械力学基础上发展起来的,视野更加开阔,对生产的指导意义更加突出。

在传统的粉碎原理中,岩石的机械力学主要考虑两个方面:一是岩矿的物理性质(岩石的结构和构造、孔隙度、含水率和硬度、密度、容重及碎胀性)与其被粉碎的难易程度的关系;二是岩矿在外力作用下,因其性质和载荷大小、速度的不同,发生弹性形变和塑性形变直至粉碎的相关规律。

粉碎物理学则大大地扩大了其研究的范围,也更逼近于粉碎的实际过程。

主要方面有:单颗粒粉碎与料层粉碎,选择性破碎,粉碎极限等。

1.单颗粒粉碎单颗粒粉碎是粉碎技术的基础。

1920年格里菲思提出了强度理论。

在理想情况下,如果施加的外力未超过物体的应变极限,则物体又会恢复原状而未被破碎,但由于固体物料内部存在着许多细微裂纹,将引起应力集中,致使裂纹扩展。

这一理论一直统治着固体单颗粒粉碎机理的研究。

舒纳特于20世纪80 年代中期,归纳了应力状态与颗粒的关系,如图1-9所示,并指出,有关材料特性可分为两类:第一类是作为反抗粉碎阻力参数,第二类是应力所产生的结果参数。

这两类参数不是从熟悉的材料特性(如弹性模数、抗拉强度、硬度等)引导出来的,它们包括有:(1)阻力参数:颗粒强度、断裂能、破碎概率、单面表面的反作用力、被破碎块的组分、磨碎阻力。

(2)结果参数:破裂函数(破碎产物的粒度分布)、表面积的增大、能量效率;材料特性与被粉碎物料结构及载荷条件———物料种类、产地和预处理方法;颗粒强度、形状、颗粒的均匀性;载荷强度、载荷速度、载荷次数、施加载荷的工具形状和硬度、湿度等。

舒纳特等人对此进行了较全面的研究,推进了单颗粒粉碎理论的发展。

2.料层粉碎料层粉碎有别于单颗粒粉碎。

单颗粒粉碎是指粒子受到应力作用及发生粉碎事件是各自独立进行的,即不存在粒子间的相互作用。

而料层粉碎是指大量的颗粒相互聚集,彼此接触所形成的粒子群受到应力作用而发生的粉碎现象,即存在粒子间的相互作用。

制药工艺中的粉碎技术研究1. 引言制药工艺中的粉碎技术是指将药物原料或制剂的固体颗粒通过力学破碎的方法,将其研磨成所需的粒度大小的过程。

粉碎技术在制药领域起着至关重要的作用,直接影响药物品质、稳定性和生物利用度。

因此,对制药工艺中的粉碎技术进行深入的研究和探索,不仅对提高药物的质量和效果有着重要意义,同时也可以为制药行业的发展提供技术支持和依据。

2. 粉碎技术的分类粉碎技术可以根据不同的工作原理和设备特点进行分类。

目前常见的粉碎技术包括冲击破碎、剪切破碎、磨磨破碎和挤压破碎等。

3. 冲击破碎技术冲击破碎技术是指利用物体与物体之间突然碰撞产生的破碎原理进行粉碎的技术。

常用的设备包括冲击式破碎机和锤式破碎机等。

这种技术的特点是破碎效果好、能耗低,适用于一些脆性材料的粉碎,如晶体材料。

4. 剪切破碎技术剪切破碎技术是指利用物体与物体之间的剪切力产生的破碎原理进行粉碎的技术。

常用的设备有刀片破碎机、剪切破碎机等。

剪切破碎技术适用于柔软材料的粉碎,如纤维素类材料。

5. 磨磨破碎技术磨磨破碎技术是利用物体与物体之间的磨擦力产生的破碎原理进行粉碎的技术。

常用的设备有球磨机、砂磨机等。

磨磨破碎技术适用于需要对物料进行细磨的情况,如高分散度的颗粒材料。

6. 挤压破碎技术挤压破碎技术是指利用材料在受到挤压力作用下发生破碎的原理进行粉碎的技术。

常用的设备有压力式破碎机和辊式破碎机等。

挤压破碎技术适用于一些需求粉碎后颗粒呈现片状的材料。

7. 粉碎技术的优化方法进行粉碎技术的研究和应用时,可以采用一些优化方法来提高粉碎的效率和效果。

例如,可以通过改变破碎设备的参数和结构,以适应不同原料的特性和要求;还可以对原料进行预处理,如干燥、筛分等,以提高破碎效果;同时,还可以通过破碎过程的监控和控制,进行实时的调整和优化。

8. 结论制药工艺中的粉碎技术是一项重要的研究课题,对药物的制备有着重要的影响。

通过对不同粉碎技术的研究和应用,可以为制药工艺的改进和提高提供技术支持。

粉碎基础理论的研究前言1 粉碎能耗理论——粉碎过程热力学理论[盖国胜,陶珍东,丁明.粉体工程[M].北京:清华大学出版社,2009 P77][李凤生. 超细粉体技术[M].北京:国防工业出版社,2004 P16][陶珍东,郑少华.粉体工程与设备(2版)[M].北京:化学工业出版社,2010 P69][应德标,张育才,张云洪. 超细粉体技术[M].北京:化学工业出版社,2006 P58][张峻,齐巍,韩志慧.微胶囊、超微粉碎加工技术[M].北京:化学工业出版社,2005 P225] 粉碎过程中,能量消耗主要体现在如下几个方面:(1)颗粒经过粉碎,比表面积增大,将一部分输入能量转化为颗粒的表面能;(2)颗粒在受力的作用包括拉(折、弯)、压(挤)和剪切(磨、撕)等过程中的弹、塑性变形,弹性变形的恢复将机械能转变为热量,塑性变形消耗的能量以颗粒内部及表面结构和形状的变化表现出来;(3)颗粒、流体介质和器壁自身及相互之间的摩擦,将输入的能量转变为热量或噪声;(4)机械运动件之间的摩擦,将输入的能量转变为磨损和发热;(5)电机的发热,等等。

表面能的需要是不可避免的,其他能耗可通过改善粉碎方式、工艺和设备等得到降低[袁惠新,俞建峰. 超微粉碎的理论、实践及其对食品工业发展的作用[J].包装与食品机械,2001,19(1):5-10]。

目前,经典功耗粉碎理论主要有表面积粉碎学说、体积粉碎学说和裂缝学说。

1.1 体积粉碎学说1874年基尔皮切夫提出体积学说:“在相同条件下,将物料破碎成与原物料几何形状相似的成品时,所消耗的能量与物料的体积或重量成正比”[郎宝贤,郎世平[M].北京:冶金工业出版社,2008 P9]。

基尔皮切夫体积学说的物理基础是任何物料受到外力时,在其内部引起应力和产生应变,应力和应变随外力增加而增加,当应力达到强度极限后,物料被破碎。

应力与应变近似看作线性关系,经数学诱导可得粉碎功耗表达式[张代湘. 关于粉碎理论的论述[J].西北轻工业学院学报,1983(2):45-63]:E VW 22max σ=式中,σmax ——物料强度极限,Pa ;V ——物料体积,m 3;E ——弹性模量,Pa 。

1885年,F.Kick 也提出了体积粉碎理论。

Kick 基于“物料粉碎前后粒度的变化,并从一个颗粒每破碎一次粒度减小一半,每次的破碎功耗相等”这一假设,认为物体粉碎时所需的功耗与颗粒体积的变化成正比。

数学表达式为:)lg (lg )1lg 1(lg 12'12S S C D D C E K K -=-=式中,E ——粉碎功耗;D 1、D 2——分别为粉碎前、后物料的平均粒径或代表性粒径;S 1、S 2——分别为粉碎前、后物料的比表面积;C K ——常数。

1.2 裂缝学说裂缝学说,也称为“Bond 学说”,是由F.C. Bond 和王仁东于1952年提出的介于表面积学说和体积学说之间的一种粉碎功耗理论。

裂缝学说认为物体在外力作用下先产生变形,当物体内部的变形能积累到一定程度时,在某些薄弱点或面首先产生裂缝,这时变形能集中到裂缝附近,使裂缝扩大而形成破碎,输入功的有用部分转化为新生表面上的表面能,其他部分则成为热损失[周仕学,张明林.粉体工程导论[M].北京:科学出版社,2010 P85][贾如磊. 常温下热塑性塑料的湍流超细粉碎机理研究[D].兰州:兰州理工大学,2006]。

因此,粉碎所需的功应考虑变形能和表面能两项,粉碎所需的功应当与体积和表面积的乘积成正比,即与(VS)0.5成正比。

根据Bond 所作的解释,粉碎物料消耗的能量与物料产生的裂缝长度成正比,而裂缝又与物料粒径的平方根成反比[郎宝贤,郎世平[M].北京:冶金工业出版社,2008 P9]裂缝学说表达式为:)()11(22'12S S C D D C E B B -=-=式中,E ——粉碎功耗;D 1、D 2——分别为粉碎前、后物料的平均粒径或代表性粒径;S 1、S 2——分别为粉碎前、后物料的比表面积;C B ——常数。

邦德功指数是评价物料被磨碎难易程度的一种指标[孙伟亮. 水泥辊压机的能耗模型与状态分析[D].济南:济南大学,2010] [吴建明. Bond 粉磨功指数研究与应用的进展[J].有色设备,2005(3):1-4],它认为“磨碎过程中矿块所产生的新的裂缝的长度与输入的能量成比例”,即:8218080)1010(A A A F P W W i ⋅⋅⋅⋅⋅-= 则,粉碎功指数为 82180800)1010(A A A F P W W i ⋅⋅⋅⋅⋅-⋅=η 式中,W ——实测功耗,kW·h/t ;W i0——粉碎功指数,即物料对粉碎的阻力参数,kW·h/t ;η——电动机和传动系统效率;P 80—产品中80%通过的粒度,μm;F 80—给料中80%通过的粒度,μm ;A 1-A 8——修正系数,分别修正干式粉磨、开路球磨、磨机直径、过大给料粒度、球磨细度、棒磨粉碎比、球磨低粉碎比和棒磨回路等条件变化。

目前,Bond 功指数已成为粉碎工程设计和应用中不可缺少的重要参数和指标。

1.3表面积学说1867年,德国的P.R.Rittinger 提出了表面积假说,是最早的、系统性的粉碎理论,也称为“Rittinger 学说”。

Rittinger 认为,物料粉碎时外力做的功用于产生新表面,即粉碎功耗与粉碎过程中物料新生成的表面积成正比[付敏. 木质生物质粉碎及规模化制粉机械设计及理论研究[D].哈尔滨:东北林业大学,2010] [王习魁. 高压微射流超细粉碎关键技术研究[D].无锡:江南大学,2005]。

数学表达式为:dS C dE R =)()11(12'12S S C D D C E R R -=-=式中,E ——粉碎功耗;D 1、D 2——分别为粉碎前、后物料的平均粒径或代表性粒径;S 1、S 2——分别为粉碎前、后物料的比表面积;C R ——常数。

Rittinger 学说只能应用于比较理想的情况,要求物料在破碎过程中没有变形,各向均匀,无节理和层次结构。

当破碎比相当大时(i >10),这种假说的结果和实际情况较为接近。

物料粉碎新生表面积只占粉碎能耗的1%都不到,所以Rittinger 的“表面积学说”并未反映粉碎时能量转换的真正物理过程。

而Kikc 学说把物料视为性质均匀的弹性体,粉碎能耗只取决于粉碎比D 2/D 1,而与颗粒尺寸本身大小无关,实际上颗粒越小粉碎越困难,而且各种物料在一定条件下都存在粉碎下限,所以Kikc 学说的解释也是片面的。

Bond 的“裂缝学说”提出的裂缝长度的概念仅仅是人为的假定,并无确切的物理意义。

虽然都存在着一定的局限性,但是三大粉碎理论都存在着一定的适用条件,分别反映了粉碎过程的某一阶段的能耗规律,从而组成了整个粉碎过程,即弹性变形阶段(Kick 学说)——裂纹产生及扩展阶段(Bond 学说)——形成新表面(Rittinger 学说),它们相互补充,互不矛盾[王介强,宋守志. 关于料层粉碎的理论研究[J].中国矿业,1987,7(5):48-50]。

对于粗粒物料(大于10mm)的粉碎过程,Kikc 学说比较接近实际;对于细粒物料(10μm-lmm)的粉碎过程,Rittinger 学说与实际过程较为吻合;Bond 学说适用于中等粒度物料(l-10mm)的粉碎过程。

但是,三大经典粉碎功耗理论并不是针对超细粉碎提出的,都不适用于产物粒度小于10μm 的超细粉碎中的功耗计算。

因为在超细粉碎过程中,外加的机械能不仅用于颗粒粒度的减小或比表面积的增大,还有因为强烈的和长时间的机械力作用导致的颗粒机械化学变化以及机械传动、研磨介质之间的摩擦、振动等消耗。

1.4 Lewis 一般式[应德标,张育才,张云洪. 超细粉体技术[M].北京:化学工业出版社,2006 P58]由于粉碎是以减小粒径为目的,通常粉碎功耗就以粒径函数来表示。

1957年,R.L.Charles 提出了一个基于粒度减小的粉碎功耗微分式:dx x C dE n L --=⎰--=21x x n L dx x C E 式中,E ——粉碎功耗;x 1、x 2——分别为粉碎前、后物料的平均粒径或代表性粒径;n ——系数,由试验确定;C L ——Lewis 系数。

实际上,随着粉碎过程的不断进行,物料的粒度不断减小,其宏观缺陷也减小,强度增大,减小同样的粒度所消耗的能量也要增加,因而粗粉碎和细粉碎阶段的比功耗是不同的。

显然用Lewis 公式来表示整个粉碎过程的功耗是不确切的。

将Lewis 公式中,若取n =2,积分得到Rittinger 粉碎功耗公式;若取n =1,积分得到Kick 粉碎功耗公式;若取 n =l.5,积分得到Bond 粉碎功耗公式[蔡光先. 中药粉体工程学[M].北京:人民卫生出版社,2008]。

因此,这三种学说可认为是对Lewis 公式的具体修正,从不同角度解释了粉碎现象的某些方面。

一般地,对于n >1,对Lewis 公式积分,可得)11()1/()11(111122m m n n L x x k n x x C E -=--=-- 1-=n m1-=n C k L 令粉碎比21x x i =,上式可写成 )1(1-=m mi x k E m 与物料性质、粉碎设备类型、给料粒度及产物粒度等有关,还与被粉碎物料的硬度有关。

1.5 粉碎功耗新理论(1)田中达夫粉碎定律[盖国胜,陶珍东,丁明.粉体工程[M].北京:清华大学出版社,2009 P77]由于颗粒形状、表面粗糙度等因素的影响,上述各式中的平均粒径或代表性粒径很难精确测定。

而随着比表面积测定技术的发展,采用比表面积比采用平均粒径更加精确,目前已得到广泛应用。

在粉碎理论的研究中,粉碎产物的粒度大小是人们关心的问题。

粉碎是否有极限,若有,极限是多少。

随着技术的发展,研究人员发现:当粉碎颗粒达到一定细度时,颗粒会出现微塑性变形。

由于微塑性变形的影响,颗粒会发生锻焊或焊合作用而相互聚合长大,使颗粒变粗,因此把该细度范围称作粉碎极限,于是出现了“极限表面理论”。

1954年,田中达夫提出了带有结论性质的用比表面积表示的粉碎功耗定律:比表面积增加量对功耗增加量的比值与极限比表面积和瞬时比表面积的差值成正比,即为有界粉碎能耗关系式)(S S K dEdS -=∞ 式中,S ∞——极限比表面积,与粉碎设备、粉碎工艺及物料性质有关,m 2;S ——瞬时比表面积,m 2;K ——常数,由试验确定。

此式表明,物料越细时,单位能耗所产生的新表面积越小,即越难粉碎。

将上式积分,当S << S ∞时,可得)1(KE e S S -∞-=此式相当于Lewis 公式中n >2的情形,适用于微细粉碎。