搅拌器结构及设计

- 格式:pptx

- 大小:1.05 MB

- 文档页数:53

搅拌器设计计算范文搅拌器是一种常见的化工设备,用于搅拌、混合和均化液体或粉粒状物料。

搅拌器设计计算是保证搅拌器正常运行和达到预期效果的重要环节。

本文将为您介绍几个常见的搅拌器设计计算方法。

1.搅拌器功率计算搅拌器功率是指搅拌器所消耗的能量,通常用于判断搅拌器的功率大小、电机的选型以及搅拌器的效率。

(1)平均功率计算公式:P=Np*p*Q*G/1000其中,P为平均功率(kW),Np为功率系数(通常为0.1-0.35),p为液体密度(kg/m³),Q为搅拌体积(m³),G为液体在搅拌器中的重力加速度(m/s²)。

(2)最大功率计算公式:Pmax = K * P其中,Pmax为最大功率,K为容积系数(通常为1.2-1.6),P为平均功率。

2.搅拌器搅拌速度计算搅拌器搅拌速度是指搅拌器旋转的速度,影响着搅拌的效果和混合的均匀程度。

一般情况下,搅拌速度应根据工艺要求进行选择。

(1)转速计算公式:N=(0.8-1.2)*Ns其中,N为搅拌器转速,Ns为搅拌器选型所提供的标准转速。

(2)转数计算公式:n=N/D其中,n为搅拌器转数,N为搅拌器转速,D为搅拌器直径。

3.搅拌器液体流速计算搅拌器液体流速是指液体在搅拌器旋转下所产生的流动速度,直接影响着搅拌的效果。

(1)流速计算公式:v=Q/(π*h*D²/4)其中,v为搅拌器液体流速,Q为搅拌体积,h为搅拌器液体高度,D 为搅拌器直径。

4.搅拌器搅拌时间计算搅拌器搅拌时间是指液体在搅拌器中的停留时间,对混合均匀度有一定影响。

(1)搅拌时间计算公式:T=(k*Q)/v其中,T为搅拌时间,k为搅拌器液体流动性系数(通常为2-4),Q 为搅拌体积,v为搅拌器液体流速。

需要注意的是,以上公式只是一种估算方法,具体的设计计算应根据实际情况进行调整。

同时,设计计算中还需要考虑液体性质、搅拌器形状、搅拌器与容器之间的距离等因素。

总结:搅拌器设计计算是确保搅拌器正常运行和达到预期效果的关键。

搅拌设计一般流程与注意事项

搅拌设计流程

1、电机功率选定。

电机选定需要确定罐体容积和溶液粘稠度,容

积大则选定的电机功率也就大,粘稠度高选定电机的功率也就

高,另外同样容积罐体条件下搅拌轴转速要求高则电机减速机

的输出转速也高电机功率也要更高。

确定电机和减速机型号后

根据其接口尺寸和外形还有减速机输出轴连接形式设计电机支

架和外磁轴套。

2、搅拌器的设计。

搅拌器的桨叶尺寸和形态,运动方式根据溶液

粘稠度,罐体尺寸,和溶液内物料的性质确定。

桨叶外圆≈1/3罐体内径

罐内液位高度/罐体内径>1.0时应使用组合搅拌,用两个搅拌

器

罐内液位高度/罐体内径>1.8时应适使用三个搅拌器

叶轮中心线距罐底距离应为1/3罐体内径

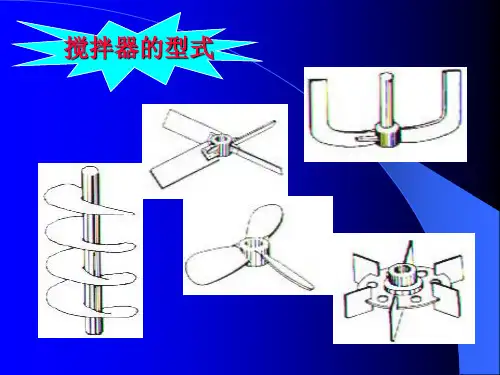

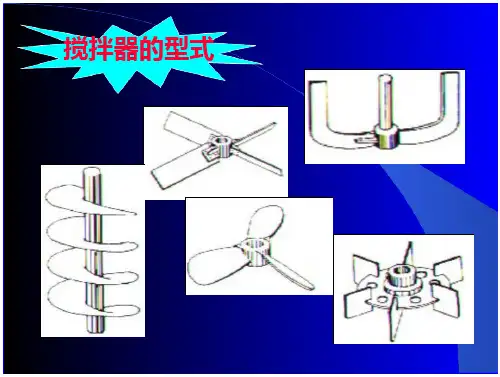

桨叶形式有多种:推进式、直叶式、直叶涡轮式,圆弧涡轮式、折叶式、消泡桨、框式、锚式、螺带式等。

桨叶斜度越大剪切力越大(适用于粘度大,对剪切力没有要求

的)

搅拌器功率跟以下参数有关:

1.搅拌器的几何尺寸与转速。

搅拌器直径,桨叶宽度、桨叶倾斜角、转速、单个搅拌器叶片数、搅拌器距罐底距离等。

2.搅拌器的结构。

容器内径、液面高度、挡板数,挡板宽、导流筒尺寸。

3.搅拌介质的特性。

液体密度、粘度。

4.重力加速度。

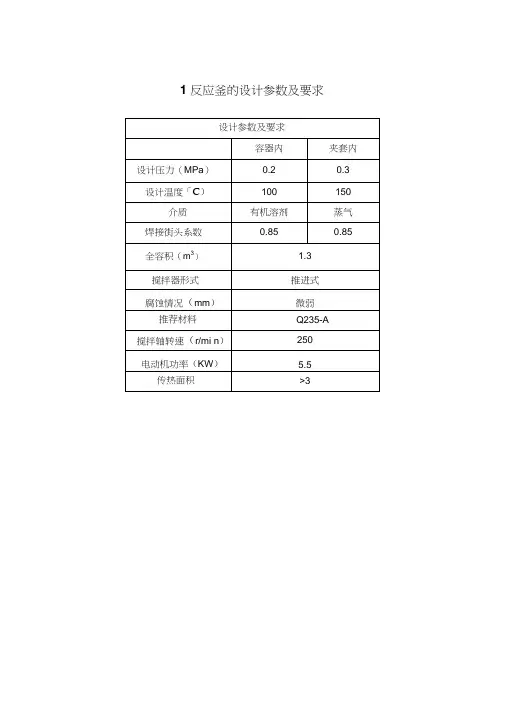

1 反应釜的设计参数及要求2 夹套反应釜设计2.1反应釜的罐体和夹套的设计2.1.1罐体和夹套的结构设计罐体一般是立式圆筒形容器,有顶盖、筒体和罐底,通过支座安装在基础或 平台上。

根据反应釜的设计参数及要求可知, 罐体采用立式圆筒形结构,上、下封头 均采用标准椭圆形封头。

下封头与筒体焊接,上封头与筒体采用法兰连接。

夹套 采用焊接式整体结构形式。

2.1.2筒体的几何尺寸计算查资料选取该反应釜筒体的长径比i=H/ D 1=1.2,则筒体的内径为将计算结果圆整至公称直径标准系列,选取筒体直径 D 1=1100m m 。

此时,由计算得每一米高的筒体容积为V 1m = P D L ? 1 0.950m 3,表面积4F 1m = pD 1 = 3.454m 2,查表得,DN= =1100mm 时的标准椭圆封头曲面高度 h 1 = 275mm ,直边高度= 40mm ,封头容积V 封 = 0.1980m ,表面积 F 封 = 1. 39 810。

筒体高度为筒体高度圆整为H 1 = 1200mmH 1 =V- V 封V1mLL78101m 0. 9 50D 1 @=1.084m于是i = D=1100 = 1.09,复核结果基本符合原定范围 2.1.3夹套几何尺寸计算罐体直径D 1 = 1100mm,则夹套内径为D 2 = D 1 + 100= 1200mm ,符合压力容 器公称直径系列。

取反应釜装填系数为h = 0.80,则 估算夹套高度为选取夹套高度 H 2=950mm ,贝U H 0 = H 1- H 2 = 1200- 950= 250mm ,这样满足筒体法兰螺栓的装拆要求。

夹套的传热面积为2 2F = F 1m H 2 + F 封 = 3.14? 0.950 1.3980= 4.38m 3m2.1.4按内压计算厚度罐体和夹套材料选用Q235-A,,设计温度t 1= 100 C (罐体内),t 2 = 150 C (夹套内),设计压力p 1= 0.2Mp a (罐体内),P 2= 0.3Mp a (夹套内)。

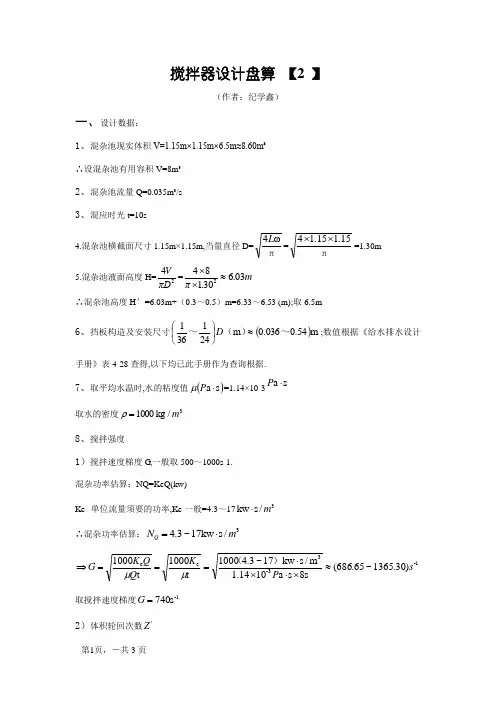

搅拌器设计盘算 【2 】(作者:纪学鑫)一、设计数据:1、混杂池现实体积V=1.15m×1.15m×6.5m≈8.60m³∴设混杂池有用容积V=8m³2、混杂池流量Q=0.035m³/s3、混应时光t=10s4.混杂池横截面尺寸1.15m×1.15m,当量直径D=πω4L =π15.115.14⨯⨯=1.30m 5.混杂池液面高度H=24πD V =m ..π036301842≈⨯⨯ ∴混杂池高度H '=6.03m+(0.3~0.5)m=6.33~6.53 (m);取6.5m6、挡板构造及安装尺寸()m 54.0036.0m 241361~)(~≈⎪⎭⎫ ⎝⎛D ;数值根据《给水排水设计手册》表4-28查得,以下均已此手册作为查询根据.7、取平均水温时,水的粘度值()s a ⋅P μ=1.14×10-3s a ⋅P取水的密度3/kg 1000m =ρ 8、搅拌强度1)搅拌速度梯度G ,一般取500~1000s-1.混杂功率估算:NQ=KeQ(kw)Ke--单位流量须要的功率,Ke 一般=4.3~173/s kw m ⋅∴混杂功率估算:3/s kw 17~3.4m N Q ⋅= 1-3-3e e )30.1365~65.686(s8s a 1014.1m /s kw 17~3.41000t 1000t 1000s P K Q Q K G ≈⨯⋅⨯⋅===⇒)(μμ 取搅拌速度梯度1-s 740=G 2)体积轮回次数'Z搅拌器排液量'Q ,213.08.008.1385.0)/(333'=⨯⨯==s m nd k Q q 折叶桨式,片,245=︒=Z θ,流淌准数385.0k q 取,见表4-27查取;---n 搅拌器转速)(s /r ;d 搅拌器直径(m) 转速d 60n πν=;---线速度v,直径d,根据表4-30查取. ()266.03===⇒Vt nd k V t Q Z q ''容积 3)混杂平均度U,一般为80%~90%.U 取80%.9、搅拌机的布置情势.加药点设置.1)立式搅拌机的布置:一般采用中心置入(或称顶部插入)式.2)搅拌器的地位及渗出偏向:搅拌器的地位应避免水流直接影响侧面冲击.搅拌器距液面的距离平日小于搅拌器直接的1.5倍.二、搅拌器的选用及重要参数1. 选用折叶桨式2. 桨叶数2=Z3. 搅拌器直径0.8m d m 0.867~433.0m 32~31d ==⎪⎭⎫ ⎝⎛=,取)()(D 4. 搅拌器螺距d s =5. 搅拌器层数dH ,取7,(公司取层数4) 6. 搅拌器外缘线速度ν取(1.0~5.0)m/s7. 搅拌器宽度:b=(0.1~0.25)d=(0.08~0.2)m,取0.11m三、搅拌器转速及功率设计1、根据请求的搅拌梯度G 值盘算:1)搅拌器外缘线速度ν取2.72m/s2)搅拌器转速:r/s .~.r/.~.m/s π..~.πd v n )()()(002400min 3711987238005016060≈≈⨯==,取65r/min=1.08r/min.2)搅拌器功率盘算:① 求雷诺准数:6322e 10606010141100008180R ⨯≈⨯⨯⨯==....μn ρd -,流淌形态属于层流.② 求功率准数:查收集数据,功率准数p N 查得0.52:p N 取0.63~0.75③ 求搅拌功率:()()2.1/35.0e 3e 3e p sin R 2.310R 2.110R 66.066.0θD b pD H B AN +⎪⎭⎫⎝⎛⎪⎪⎭⎫ ⎝⎛+++=,()[]185********+-+=).(d/D b/D A ()()[]D d D B /14.15.0/b 4-3.1210--=,()()()D b D d D b P /75.0/5.2/41.12---+=,根据表4-22查得,或者查图4-33. 999.0821.023.174.29====E P B A ,,, 5168.0=⇒P N ,()kw .....kw g d ρn N N p 2150819102800811000516801025353=⨯⨯⨯⨯==校核合格。

搅拌反应釜设计范文搅拌反应釜是一种用于化学反应和物料加工的设备,广泛应用于化工、制药、食品、农药等行业。

在搅拌反应釜的设计过程中,有许多要考虑的因素,如反应条件、物料性质、操作要求等。

本文将从釜体结构、搅拌装置、加热与冷却系统、逼流与排气系统等方面介绍搅拌反应釜的设计。

首先,搅拌反应釜的釜体结构是设计的重要部分。

釜体外包装通常由不锈钢制成,具有耐腐蚀性和良好的密封性能。

内胆由耐腐蚀材料制成,例如玻璃钢、不锈钢等。

内壁通常采用喷砂处理,以提高表面粗糙度从而增加换热效果。

釜底部通常采用圆弧底或半球底设计,以便物料流动。

其次,搅拌装置在搅拌反应釜的设计中起着关键作用。

搅拌方式有机械搅拌和气体搅拌两种。

机械搅拌通常采用轴流式或径流式搅拌器,具有高效搅拌效果。

搅拌器的叶片形状可以根据物料的特性来设计,以达到更好的搅拌效果。

气体搅拌通常通过气体进料管道和气体分布器来实现,来回流动的气体能够提高反应速率。

加热与冷却系统是搅拌反应釜设计中重要的考虑因素之一、加热通常采用外卧管或夹套方式,通过高温热载体传导热量到反应釜内。

具体的加热方式可以根据反应要求来选择,例如蒸汽加热、电热加热等。

冷却通常采用夹套或管束方式,通过低温热载体传导热量到反应釜内,以控制反应温度。

冷却系统还可以配备冷却卷管或冷却圈,提高冷却效果。

逼流与排气系统也是搅拌反应釜设计中需要考虑的因素之一、逼流系统通过压缩空气或压缩液体将反应物料从反应釜中排出。

排气系统通过气体排放装置将产生的废气排放到外界。

逼流和排气系统必须考虑设备的安全性和环保性,并且需要根据反应釜的工艺要求来合理设计。

另外,搅拌反应釜的设计还需要考虑控制系统和安全系统。

控制系统通常包括温度、压力、搅拌速度等参数的监测和控制。

安全系统通常包括温度、压力、液位等参数的监测和报警装置,以确保设备的安全运行。

总结起来,搅拌反应釜的设计需要综合考虑釜体结构、搅拌装置、加热与冷却系统、逼流与排气系统等因素。

搅拌器设计计算精选文档TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-搅拌器设计计算(作者:纪学鑫)一、设计数据:1、混合池实际体积V=××≈3∴设混合池有效容积V=8m32、混合池流量Q=3/s3、混合时间t=10s4、混合池横截面尺寸×,当量直径D=πω4L =π15.115.14⨯⨯= 5、混合池液面高度H =24πD V =m ..π036301842≈⨯⨯ ∴混合池高度H '=+(~)m=~ (m);取6、挡板结构及安装尺寸()m 54.0036.0m 241361~)(~≈⎪⎭⎫ ⎝⎛D ;数值根据《给水排水设计手册》表4-28查得,以下均已此手册作为查询依据。

7、取平均水温时,水的粘度值()s a ⋅P μ=×10-3s a ⋅P取水的密度3/kg 1000m =ρ8、搅拌强度1)搅拌速度梯度G ,一般取500~1000s -1。

混合功率估算:N Q =K e Q(kw)K e --单位流量需要的功率,K e 一般=~173/s kw m ⋅∴混合功率估算:3/s kw 17~3.4m N Q ⋅=1-3-3e e )30.1365~65.686(s8s a 1014.1m /s kw 17~3.41000t 1000t 1000s P K Q Q K G ≈⨯⋅⨯⋅===⇒)(μμ 取搅拌速度梯度1-s 740=G2)体积循环次数'Z搅拌器排液量'Q ,213.08.008.1385.0)/(333'=⨯⨯==s m nd k Q q折叶桨式,片,245=︒=Z θ,流动准数385.0k q 取,见表4-27查取;---n 搅拌器转速)(s /r ;d 搅拌器直径(m) 转速d 60n πν=;---线速度v ,直径d ,根据表4-30查取。

()266.03===⇒Vt nd k V t Q Z q ''容积 3)混合均匀度U ,一般为80%~90%。

***************污水处理厂及配套管网工程混凝沉淀池混合搅拌机设计计算书************有限公司二0一四年六月一 设计数据:1 混合池尺寸:LxBxH=4x3.5x3m ;2 有效水深:h=2.5m3 混合时间:t=75s4 设计水量:Q=2.5万m 3/d=0.289m 3/s4 污水密度:ρ=1000kg/m35 污水粘度:μ=1.14x10-3Pa.s6 搅拌器速度梯度:G 选取350S -17 体积循环次数Z /不小于1.2,取1.58 混合均匀度U 不小于80%,取0.95二 搅拌器选用及主要参数1 搅拌器型式:折叶浆式高效轴流搅拌器2 浆板折角:θ=45°2 搅拌器桨叶数量:Z=33 搅拌器直径:d=800mm4 搅拌器层数:h/d=2.5/0.8=3.125<4,取单层5 搅拌器布置:中央置入式二 设计计算过程1 混合池有效容积:V=4x3.5x2.5=35m 32 污水停留时间:t=V/Q=120.96s3 混合池当量直径:D=(4.L.B/π)0.5=4.22m4 搅拌器转速及功率计算:4.1 根据搅拌速度梯度计算:1)初选搅拌器外缘线速度ν=5m/s2)搅拌器转速n=60ν/π.d=119.4r/min=1.99r/s3) 雷诺准数Re=d 2n ρ/μ=0.82x1.99x1000/(1.14x10-3)=1.12x1064)搅拌功率:N=C 3=g Sin ZebR 40843θρω 3.19Kw5)校核搅拌功率:混合功率:NQ=μ.Q.t.G2/1000=3.02Kw校核搅拌功率N=3.19 Kw≈NQ=3.02Kw ,校核合格4.2 根据要求的体积循环次数Z/计算:1)搅拌器排液量Q/=Z/.V/t=1.5x35/75=0.7m3/s2) 搅拌器转速n=Q//Kq.d3=0.7/0.77x0.83=1.78r/s=107r/min 3) 校核搅拌器外缘线速度ν=nπd=4.46m/s ≈5m/s ,校核合格4)计算搅拌功率:N=NPρn3d5/1000=2.77Kw4.3 根据混合均匀度计算:1)搅拌器转速:-ln(1-U)=t.a.n(d/D)b.(D/H)0.5n =-ln(1-U)/ t.a(d/D)b.(D/H)0.5=1.83r/s=110rpm2) 校核搅拌器外缘线速度:ν=nπd=4.6m/s ≈5m/s ,校核合格3)搅拌器功率:N=NPρn3d5/1000=3.01Kw5 电动机功率计算:根据以上计算的搅拌功率,选取最大值N=3.19Kw电机功率NA =KgN/η1η2=4.29Kw,向上圆整选取5.5Kw。

技术改造 化工科技.2002,10{2):40~42 SCIENCE&TECHNOLOGY I CHEMlCAL lNDUSTRY

搅拌设备结构设计的几个问题 是绍华 ,甘树坤: 吉林化工学枝,吉林吉林】320(10.2吉林化工学院 吉林吉林132022)

摘要:就搅拌谴备甚样告理谴置搅拌轴承的位置,从而减少弯曲应力豆搅拌设备传动部位的振动 和噪音,挺出了在单元操作中经常用到的搅拌设备的结构设计问题.并详细论述了解决这些问题的方 法.为工程谴计 制遗安装挺供了一定的依据。 关键词:搅拌嚣;振动;轴;设备设计 中图分类号:TQ 05t 7 文献标识码:A 文章编号:】008-05I](2002)02—0040—03

作为单元操作,搅拌的任务是加速自然进行 的传质和传热。因此,搅拌设备在化学工业中占 一席之地。因此搅拌设备的结构设计非常重要。 下面分别在轴承的最佳位置的确定、减小搅拌轴 承振动及轴向推力的缓和装置、减小悬壁插人搅 拌容器内附件的振动等四方面来研究 1 轴承的最佳位置的确定 合理布置搅拌轴轴承的位置,可以使弯曲力 引起的变形为最小,从而减少带搅拌设备传动机 构的振动和噪音。 围1悬壁揽详轴的计鼻 搅拌轴的变形是由搅拌器旋转时产生的力 Fr所引起的,Fr为由流体流动力形成的径向力和 由搅拌器重心偏移产生的离心力。为了提高带搅 拌设备的工作质量和安全性,轴承支座间距离不 仅取决于设计方案和已知实验数据,也要根据悬 壁长度 和作用在悬壁端点的力Fr,以保证轴端 位移为最小的设计计算为基础。 收稿日期:2001一Il-28 作者简介:吴绍华(1953一),男.吉林敦化^,工程师,主 要从事化工机撤设计制造工作 图1为立式悬壁搅拌轴的计算图。图上有两 个轴承,上轴承承受轴向力和径向力,下轴承只能 承受径向载荷。悬壁轴端点的位移取决于轴承摆 动的径向间隙和轴的弹性变形。固轴承摆动径向 间隙所 }起的轴端位移 H= S +1)

搅拌设备设计手册搅拌设备设计手册目录一、引言本手册旨在提供关于搅拌设备设计、使用和维护的详细信息,以确保用户能够正确高效地操作设备。

搅拌设备广泛应用于化工、制药、食品、农药等行业,其设计对于设备的性能和效果有着重要影响。

二、设备概述1. 设备结构:搅拌设备主要由搅拌器、电机、减速器、机架等部件组成。

2. 设备特点:a. 高效混合:采用先进的搅拌器设计和材料,确保混合效果完美。

b. 稳定运行:设备结构紧凑,运行稳定可靠。

c. 易于维护:各部件易于拆卸和更换,方便维护。

三、设计原理1. 搅拌方式:搅拌设备主要采用机械搅拌方式,通过搅拌器的旋转或振动实现物料的混合和搅拌。

根据物料特性和工艺要求,可选择不同的搅拌方式。

2. 搅拌器设计:搅拌器是搅拌设备的关键部件,其设计应考虑物料特性、工艺要求和设备运行稳定性。

常用的搅拌器有桨式、齿式、螺带式等。

在设计搅拌器时,应进行详细的结构分析和流体动力学模拟,确保其具有优良的混合效果和较低的能耗。

3. 电机与减速器:电机是搅拌设备的动力源,减速器用于降低转速以适应搅拌器的旋转速度。

选择合适的电机和减速器是保证设备稳定运行的关键。

在设计中,应考虑电机的功率、减速器的传动效率以及设备的维护要求。

4. 机架设计:机架是支撑整个搅拌设备的结构件,其设计应考虑设备的稳定性和安全性。

机架一般采用钢材焊接而成,必要时可采用其他高强度材料。

在设计机架时,应进行详细的力学分析和校核,确保其具有足够的承载能力和抗振性能。

5. 密封与润滑:密封和润滑是搅拌设备正常运行的必要条件。

密封系统应具有良好的密封性能和较长的使用寿命,润滑系统则应保证各运动部件的润滑良好,减少磨损和能耗。

6. 人机界面与自动化控制:为了方便操作和维护,搅拌设备应配备人机界面和自动化控制系统。

人机界面应简单直观,便于操作员监控设备的运行状态和调整工艺参数;自动化控制系统则应具有自动控制、故障诊断和报警等功能,提高设备的可靠性和生产效率。

┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊摘要本次设计的JS1000混凝土搅拌机是目前比较主流的机型,它是强制式卧轴混凝土搅拌机中的一种,强制式混凝土搅拌机不仅能搅拌干硬性混凝土,而且能搅拌轻骨料混凝土,能使混凝土达到强烈的搅拌作用,搅拌非常均匀、生产率高、质量好、成本低。

另外作为国内新型搅拌机的一种,它整机结构紧凑、外型美观。

JS1000主要组成结构包括:搅拌装置、传动系统、上料系统、卸料系统、机架、电气控制系统、润滑系统等。

这些系统之间的连接要求紧凑,工作可靠。

本次设计主要是对搅拌装置、传动系统、上料系统以及卸料系统的设计,主要包括:搅拌装置方案的确定、搅拌轴的设计计算、传动系统的设计计算、轴承的校核、上料系统的设计以及液压卸料系统的设计,最后完成搅拌机总成图及零部件图。

关键词:混凝土搅拌机,强制式双卧轴,搅拌装置,传动系统,上料系统┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊ABSTRACTThe design of the JS1000 concrete mixer is the mainstream design model at present. It is a kind of compulsory horizontal axis concrete mixers, compulsory mixing concrete mixer can stir both hard concrete and lightweight aggregate concrete. In addition ,concrete can achieve a strong role in stirring and stirring can be very uniformly, high productivity, high quality as well as low cost. It is a new type of domestic mixers with compact structure and nice appearance.The main components it is consisted of include: mixing device, drive system, feeding system, unloading system, rack, electrical control system and lubrication system,and they are connected compactly as well as working stably. The main design of the JS1000 concrete mixer is the mixing device, the drive system, the feeding system and the unloading system, including scheme determination of the mixing device, the design calculation of mixer shaft, the check of bearing, the design of the feeding system and hydraulic unloading. Eventually, assembly drawing and parts drawings will be completed.KEY WORDS: concrete mixer, forced horizontal shafts,mixing equipment, drive system,feeding system┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊目录第一章绪论 (1)1.1课题研究背景 (1)1.2混凝土搅拌技术 (1)1.2.1搅拌机理 (1)1.2.2混凝土搅拌站设备 (2)1.3搅拌机概述 (3)1.3.1 国外搅拌机发展水平及现状 (3)1.3.2国内搅拌机发展水平及现状 (3)1.3.3搅拌机发展趋势 (4)1.4课题设计的主要内容 (4)第二章总体方案的确定 (5)2.1不同厂家同型号产品方案归纳 (5)2.2不同厂家JS1000主要参数对比分析 (7)2.3总体方案确定 (8)2.3.1搅拌装置方案 (8)2.3.2搅拌叶片方案 (11)2.3.3传动方案及同步方式 (12)2.3.4上料方案 (13)2.3.5卸料门运动方案及卸料方式 (14)第三章搅拌装置结构设计 (18)3.1搅拌装置组成 (18)3.1.1搅拌筒 (18)3.1.2搅拌轴 (19)3.1.3搅拌臂 (19)3.1.4搅拌叶片 (19)3.1.5轴端密封和支承 (19)3.2搅拌装置基本参数 (19)3.2.1生产率 (20)3.2.2出料容积 (20)┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊3.2.3搅拌器工作循环时间 (20)3.2.4搅拌器尺寸参数计算 (21)3.2.5部分参数经验公式 (23)3.3搅拌轴设计 (23)3.3.1搅拌轴转速 (23)3.3.2搅拌轴结构设计原则 (25)3.3.3搅拌轴尺寸确定 (25)3.3.4搅拌轴的挠度计算与校核 (27)3.3.5搅拌轴按弯扭合成强度条件校核 (28)3.4搅拌臂设计 (30)3.4.1搅拌臂尺寸参数计算 (30)3.4.2搅拌臂排列关系 (31)3.5搅拌叶片设计 (32)3.5.1叶片结构尺寸 (32)3.5.2叶片安装角 (33)3.6密封与支承结构的设计 (36)3.6.1密封装置设计 (36)3.6.2轴承的设计与校核 (37)第四章传动系统设计 (40)4.1电动机确定 (40)4.1.1电动机功率计算公式 (40)4.1.2部分厂家同型号搅拌机所选的电动机 (41)4.1.3电动机参数 (42)4.1.4电动机底架的设计 (42)4.2传动比分配 (43)4.2.1总传动比 (43)4.2.2减速机的传动比 (43)4.3减速机的选型 (43)4.4联轴器选型 (44)4.5 带传动的设计计算 (45)4.5.1带传动类型确定 (45)4.5.2.V带的设计计算 (46)┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊第五章上料与卸料系统 (48)5.1上料系统工作原理 (48)5.2上料系统结构设计 (49)5.2.1卷扬机构 (49)5.2.2上料架结构 (49)5.2.3料斗结构 (50)5.2.4台板 (52)5.3卸料系统工作原理 (53)5.4卸料门的结构形式 (53)5.5液压卸料系统 (54)结论 (55)致谢 (56)主要参考文献 (57)┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊第一章绪论1.1课题研究背景经济全球化以来,我国经济腾飞,从而导致了城市化进程的加快,随着基础设施的大规模建设,工程施工中不可缺少的一种商品——商品混凝土的需求量就在不断增加,混凝土作为当今最大宗的建筑材料,广泛地用于工业、农业、交通、国防、水利、市政和民用等基本建设工程中,在国民经济中占有重要地位。

搅拌器设计计算搅拌器设计计算设计数据:混合池实际体积为1.15m×1.15m×6.5m≈8.60m³,因此设混合池有效容积为8m³。

混合池流量为0.035m³/s,混合时间为10s。

混合池横截面尺寸为1.15m×1.15m,当量直径为5,混合池液面高度为1.30m。

因此,混合池高度为6.5m。

搅拌强度方面,取搅拌速度梯度为740s-1,混合均匀度为80%。

搅拌器的布置形式为立式,采用中央置入式。

搅拌器的位置应避免水流直接影响侧面冲击,距离液面的距离通常小于搅拌器直径的1.5倍。

选用折叶桨式搅拌器,桨叶数为2,直径为0.8m。

搅拌器排液量为0.213m³/s,体积循环次数为0.266.在计算中,水的粘度值为1.14×10-3 Pa·s,密度为1000kg/m³。

混合功率估算为NQ=4.3~17kw·s/m³,单位流量需要的功率一般为4.3~17kw·s/m³。

以上数据均依据《给水排水设计手册》表4-28、表4-27和表4-30查询得出。

三、搅拌器转速及功率设计为了满足搅拌梯度G值的要求,需要进行搅拌器转速和功率的设计。

首先,根据外缘线速度的要求,选择2.72m/s作为基准值。

然后,根据公式计算得到转速范围在23.87~119.37r/min之间,为了保证搅拌效果,选择65r/min作为最终转速。

接下来,需要计算搅拌器的功率。

首先求得雷诺准数,根据网络数据得到功率准数为0.52.然后,根据公式计算得到搅拌功率为A=14+(b/D)×[670(d/D-0.6)²+185]×(0.35+b/D)×(sinθ)¹·²,B=10×[1.3-4(b/D-0.5)-1.14(d/D)],最后根据公式Np=[(10³+1.2Re²·⁶)/(H⁰·⁶)]·A⁰·⁶+B,取0.63~0.75之间的值作为功率准数。

机械搅拌槽的设计目录设计任务书 (1)一、设计任务和操作条件 (1)二、设计内容 (1)设计说明书 (2)一、选择搅拌器类型 (2)二、搅拌装置设计计算 (2)2.1搅拌槽的结构设计 (2)2.2搅拌槽的工艺计算 (3)三、主要结构尺寸和计算结果 (6)四、设计评述 (7)五、附图 (8)六、参考资料 (9)设计任务书•设计任务及操作条件某食品加工厂用机械搅拌混合生产调合油,已知混合加工总油量为20t/ h ,为使混合均匀,油品在搅拌槽中的平均停留时间为20min,为保持油品温度锥持32℃恒定,需要用自来水冷却来移走60 kW 用热量,自来水的进口温度为22℃,出口温度30℃,忽略污垢及槽壁热阻。

试设计一台带蛇管冷却的机械搅拌槽,满足上述工业要求。

项目密度,kg/m3比热,KJ/(k g·℃)粘度,P a·s热导率,kJ/(m·℃)调和油935 1.0120.02740.622油品在定性温度下的有关物性数据如下:•设计内容说明书要求:⑴封面:课程设计题目、学生班级及姓名、指导教师、时间。

⑵目录⑶设计任务书⑷设计方案简介⑸设计条件及主要物性参数表⑹工艺设计计算⑺辅助设备的计算及选型⑻设计结果汇总表⑼设计评述⑽工艺流程图及设备工艺条件图⑾参考资料⑿主要符号说明设计说明书•选择搅拌器的类型六片平直叶圆盘涡轮式搅拌器•搅拌装置设计计算2.1搅拌槽结构设计1.搅拌器的容积、类型、高径比①容积与槽径V=*t=*=6.417m^3根据搅拌槽内液体最佳充满高度H等于槽内径D有D=H===2.01m本设计取D=2.0m此时槽内液体充填高度H==2.043m②类型槽体:立直圆筒形容器使用蛇管,取消夹套,管径取0.03m③高径比一般实际搅拌槽的高径比为1.1~1.5,以满足实际装填物料量为搅拌槽有效容积的70%左右,取高径比为1.2,所以实际高度=1.2*2.0=2.4m1.搅拌桨的尺寸、安装位置及转速①搅拌桨的尺寸根据搅拌器直径的标准值等于1/3槽体内径,即d=D/3=2.0/3=0.67m查常用标准搅拌器的规格,选用涡轮式搅拌器的型号为:搅拌器700-80,HG5-221-65,其主要尺寸:叶轮直径d=700mm,叶轮宽度b=140mm,叶片厚度δ=10mm,搅拌轴径80mm②搅拌桨的安装位置根据经验,叶轮浸入搅拌器槽内液面下方的最佳深度S=H因此,可确定叶轮距槽底的高度Z=2.0/3=0.67m③搅拌桨的转速对于混合操作,要求搅拌器在湍流区操作,所以搅拌雷诺数Re>,则Re=,所以,n===0.60r/s=36r/min即转速不能低于36r/min由公式n=计算有,n==2.16r/s=129r/min取n=2.0r/s=120r/min1.搅拌槽附件为了消除打旋现象,强化传热和传质,安装6块宽度为(1/12~1/10)D,取W=0.2m的挡板,以满足全挡板条件。