第十三章 废气涡轮增压

- 格式:doc

- 大小:43.50 KB

- 文档页数:9

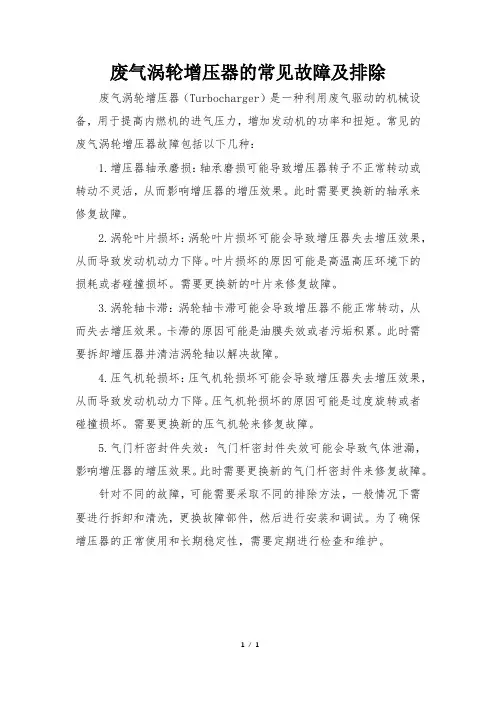

废气涡轮增压器的常见故障及排除废气涡轮增压器(Turbocharger)是一种利用废气驱动的机械设备,用于提高内燃机的进气压力,增加发动机的功率和扭矩。

常见的废气涡轮增压器故障包括以下几种:

1.增压器轴承磨损:轴承磨损可能导致增压器转子不正常转动或转动不灵活,从而影响增压器的增压效果。

此时需要更换新的轴承来修复故障。

2.涡轮叶片损坏:涡轮叶片损坏可能会导致增压器失去增压效果,从而导致发动机动力下降。

叶片损坏的原因可能是高温高压环境下的损耗或者碰撞损坏。

需要更换新的叶片来修复故障。

3.涡轮轴卡滞:涡轮轴卡滞可能会导致增压器不能正常转动,从而失去增压效果。

卡滞的原因可能是油膜失效或者污垢积累。

此时需要拆卸增压器并清洁涡轮轴以解决故障。

4.压气机轮损坏:压气机轮损坏可能会导致增压器失去增压效果,从而导致发动机动力下降。

压气机轮损坏的原因可能是过度旋转或者碰撞损坏。

需要更换新的压气机轮来修复故障。

5.气门杆密封件失效:气门杆密封件失效可能会导致气体泄漏,影响增压器的增压效果。

此时需要更换新的气门杆密封件来修复故障。

针对不同的故障,可能需要采取不同的排除方法,一般情况下需要进行拆卸和清洗,更换故障部件,然后进行安装和调试。

为了确保增压器的正常使用和长期稳定性,需要定期进行检查和维护。

1/ 1。

第十三章废气涡轮增压发动机能发出的最大功率受汽缸内能燃烧的燃料的限制,而燃料量又受每循环汽缸内能吸人空气量的限制。

如果空气在进入汽缸前受到压缩使其密度增大,则同样汽缸工作容积就可以容纳更多的新鲜充量,从而可以供给更多的燃料,得到更大的输出功率。

按照提高进气密度增加功率的设想,早在1905年,瑞士的艾尔弗莱德·布奇(Alfred Biichi)就提出了涡轮增压方案,并进行了早期的柴油机定压增压及脉冲增压系统实验,1925年取得成功并获得专利。

此后瑞士的布朗·保弗利(BrownBoveri)公司在船用发动机上采用了废气涡轮增压,继之航空活塞式发动机也采用了增压技术。

而车用发动机采用涡轮增压技术较迟,主要原因是车用发动机对涡轮增压器的要求较高,不仅要求效率高,流量范围宽,能满足车辆发动机变工况的要求。

而且还要求结构简单,体积小,质量轻,造价低廉。

直到20世纪50年代后期,增压技术才广泛应用到车用柴油机上,并逐步推广到汽油机中。

目前绝大部分的大功率柴油机、半数以上的车用柴油机以及相当比例的高性能汽油机,均已采用增压技术。

一般而言,增压后发动机功率可比原机提高40%一60%,甚至更多,发动机的平均有效压力可达到3MPa。

增压技术特别是增压中冷技术,被视为提高车用发动机动力性、经济性及降低排放的有效措施。

§13—1 发动机增压的基本概念及增压类型一、发动机增压的基本概念1.增压是提高发动机升功率的有效措施提高发动机功率,特别是升功率,是提高车用发动机性能的重要途径。

发动机有效功率的表达式为:.户。

’牛巍严(13—1)式中只——有效功率;Pm*--平均有效压力;Vh--汽缸工作容积;i——汽缸数;n——转速;,——冲程数,四冲程t:4,二冲程f’2。

发动机升功率为:PL‘号lien' (13—2)由升功率的定义可以看出,升功率越大,发动机的强化程度越高,发出一定有效功率的动机的尺寸越小,它是评定发动机动力性能和强化程度的重要指标之一。

提高发动机升功率有三个途径:采用二冲程;提高转速;提高平均有效压力。

采用二冲虽然能提高发动机的有效功率,但由于经济性差、热负荷高等缺点,在车用发动机中不能到广泛应用。

而提高转速也会带来运动件惯性增大、燃烧过程恶化等问题。

因此,提高平有效压力是提高升功率的切实可行措施。

由发动机的能量转换过程,平均有效压力可以表示为:增压就是利用专用的装置(增压器)在进气过程中采用强制的方法将新鲜充量送人汽,使其进气量大大高于自然吸气的进气量,从而大幅度提高发动机的平均有效压力。

因,增压不仅是目前发动机提高升功率的最切实可行的办法,而且也是高原低气压地区的发机防止因空气稀薄而导致功率下降,燃油消耗率上升的最有效措施。

2.增压柴油机的不功图3.增压度与压比.发动机增压后,其功率提高的程度称为增压度。

增压度用丸。

来表示:Az—Pek’耙*Pa)·(13—4)式中Pek、户mek\psk--增压后的发动机功率、平均有效压力及进气密度;户小PmeO、p~o--未增压时发动机功率、平均有效压力及进气密度。

压气机出口压力称为增压压力,用户dc表示,它与压气机的结构、尺寸、转速及效率等有关。

压气机出口压力Psk与压气机进口压力夕曲之比称为压气机增压比,简称压比,用Kk表示,即丌k’·Psk (13—5)车用压气机的压比最高可达到3.5以上。

增压比直接影响进入发动机汽缸的进气量,压气机出口压力Psk越高,即压比越大,进入发动机汽缸内气体的进气密度也越大。

增压比的选取取决于应用对象。

总的来说,增压技术对发动机的性能有三个基本的作用:即提高升功率、改善经济性及降低排放。

汽车发动机的设计者一般着眼于合理的功率密度、低排放和最佳拱油经济性,所以选取的压气机压比一般不高,在2.5以下,尤其是车用汽油机一般采用较低的压比。

而赛车和军用车辆的设计者追求的是最大限度的功率输出,因此这一类发动机采用增压器的压比较高。

二、增压的基本类型1。

按增压比的不同分类按发动机增压比不同可分为四种增压类型:·(1)低增压,吼<1.6,对应的户。

二0.7~1.0MPa;‘(2)中增压,1.6<gk<2.5,对应的户me二1.0~1.5MPa;(3)高增压,2.5<xk<3.5,对应的户In。

二1.5MPa以上;(4)超高增压,丌k>3.5。

车用柴油机多为低增压,部分为中增压;车用汽油机一般采用低增压。

2.按驱动压气机的动力源分类根据驱动压气机的动力源不同,发动机的增压可以分为机械增压、废气涡轮增压及复合增压三种类型:(1)机械增压机械增压见图13—2a。

发动机的输出轴直接驱动机械增压器(压气机),实现对进气的压缩。

其主要优点是发动机与压气机的匹配较好,加速响应性较佳,且对排气无干扰;缺点是传动复杂,且消耗发动机功率使燃油消耗率上升,主要用于增压度不高的发动机。

(2)废气涡轮增压压气机与涡轮同轴联接,构成涡轮增压器。

见图13—2b所示。

利用排气过程中所排出废气的剩余能量来带动压气机,实现增压。

由于利用了废气的能量,不仅使发动机的功率上升,燃油消耗率下降,改善了经济性,而且有利于降低有害排放和噪声;增压器与发动机只有管道联接而无刚性传动,使结构大大简化。

(3)复合增压,复合增压见图13—2c,它利用上述两种增压方式联合工作。

综合了两种增压方式的优点,高速时利用涡轮增压,启动时利用机械增压,因此低速、低负荷时仍能保证一定的增压压力,主要应用于大型二冲程柴油机。

由于废气涡轮增压的突出优点,目前车用发动机的增压大多采用这种类型。

§13—2 废气涡轮增压的工作原理一、废气涡轮增压的工作原理废气涡轮增压器的工作原理如图13—3所示。

废气涡轮增压器由涡轮和压气机两部分组成。

涡轮3置于涡轮壳4内,压气机叶轮8置于压气机壳9内,涡轮与\-压气机用同一根轴5相连,进气管与压气机的出口相连。

在排气过程中,仍有一定压力的高温废气由排气管1经涡轮壳中的喷嘴环2进入涡轮3,由于喷嘴环是收缩形的,废气在其中继续膨胀,压力和温度下降,而气流速度迅速上升,废气在喷嘴环中按一定方向高速喷出,推动涡轮高速旋转,膨胀作功后的废气由轴向的出口排出。

在涡轮高速旋转的同时,也带动压气机以同样的速度转动。

经过滤清的空气由轴向被吸人压气机壳内,高速旋转的压气机叶轮将吸人的空气甩向叶轮边缘,使其压力与速度提高,被提高了压力和速度的空气进入压气机壳中的扩压器7(进口小、出口大)使压力进一步提高而速度下降。

由于压气机的环形涡壳断面也是由小到大,空气由涡壳9处流出压气机时,压力继续升高,这些压力较高的空气经由发动机进气管进入汽缸,由于经过扩压,进入汽缸的空气密度有较大的提高。

由于压气机所消耗的功率完全由废气涡轮提供,不需消耗发动机本身的功率,从而提高了发动机的机械效率。

在非增压柴油机上经简单改装采用废气涡轮增压措施后,其功率可提高30%~50%,燃油消耗率可降低5%左右。

另外,由于工作循环温度较高,使燃烧过程进行得比较完善,废气中的有害排放物含量下降,减少了排气污染由于发动机与废气涡轮增压器联合工作时能量传递的特点,使增压发动机的加速性及转巨特性不如非增压发动机。

随着涡轮增压器向小型化和轻量化发展,以及增压器与发动机的)。

理匹配,目前在增压度不高时(户me<1MPa),上述问题可以得到较好解决。

二、废气涡轮增压的形式1.废气涡轮增压的基本形式涡轮增压器按照其能量的利用方式可分为定压增压与脉冲增压两种基本的工作方式,见目13——4。

(1)定压增压这种增压系统的特点是把发动机所有汽缸的废气都汇集到一个排气管中,然后再导人废[涡轮的整个喷嘴环,由于排气总管截面和长度(即排气管的容积)较大,起到稳压箱的作I,同时各缸排气相互交替补充,使得排气管中的压力波动很小,进入涡轮前废气的压力基;上恒定,故称为定压增压。

这种增压方式由于排气总管中有涡流损失,脉冲能量几乎消耗}尽,不能将废气能量全部利用,而是利用废气在涡轮中的膨胀功,并且由于涡轮前的压力:化比较缓慢,加速性能比较差,特别是在低增压时,排气能量利用程度差,加速性能不\但这种增压系统的排气管结构简单,并能保证涡轮有较高的效率,一般应用于高增压柴I机。

(2)脉冲增压为了有效地利用废气的脉冲能量,把发动机的排气管按发州I匝序分成几个单独的分支,使排相位互不重叠的汽缸组成一组,每组汽缸的爿汽被导人—个细而短的排气总管后进人涡轮。

排气管分支后,各汽缸的排气压力波互相干扰减少,且排气管的容积较小,涡轮前的气:参数脉动较大,当发动机负荷变化时,排气管中的压力也能迅速反应,使进人涡轮的废气量随之变化。

这样,涡轮增压器可随发动机负荷的变化而做出相应的反应,有利于改善发机的加速性能。

另外,采用脉冲增压,排气阻力比定压增压系统小,利于汽缸的扫气,提了充量系数。

但由于脉冲增压系统的涡轮前排气温度和压力都是周期性脉动的,进人工作轮叶片的排气流动方向也周期性地改变,使气流的撞击损失增大,有时还存在着涡轮机的分进气现象,因此涡轮的效率比定压增压系统低。

实践证明当压比不超过1.6—1.8时,废气的脉冲能量可以得到最有效的利用。

因此,冲增压方式大多用于低增压系统。

而当压比较高(高于2.5)时,采用脉冲增压所得到的能增益不多,但考虑到对于高增压发动机在部分负荷时,脉冲增压系统仍然具有能量利用率、发动机反应灵敏等车用发动机所希望的优点,因此,部分增压度较高的发动机,为了改聋其转矩特性及加速性能,仍常采用脉冲增压系统。

对于四冲程发动机,排气门开启至关闭约延续240‘CA,而且在排气末期与进气门有气:]重叠,以便于进行燃烧室扫气,只有使排气管内保持完整的排气脉冲波,才能更好地利用麦气能量及改善扫气条件。

因此,在设计脉冲增压对排气管进行分支时,应使发火间隔相差140‘CA以上的各缸排气管连在一起。

一根排气管所连接的汽缸数目可以是两缸或三缸。

更多汽缸的排气管连接在一起将会由于排气重叠而使脉冲增压系统接近定压增压系统。

2.脉冲转换增压与多脉冲增压系统如上所述,在发动机增压度较低时,常规的脉冲增压系统具有突出的优点,尤其是当汽虹数为3的倍数时,采用常规的脉冲增压方式尤为有利,尽管汽缸数增加后会导致涡轮人口牧目的增加。

但当汽缸数不再是3的倍数且依然采用脉冲增压方式时,为了防止排气干涉,不得不增加排气支管的数目,以至于出现两缸或单缸直接排人一根排气管的现象,特别是在噌压度较高时,缺陷尤其严重。

主要问题如下:①排气能量利用不好。

因为在每一缸排气时,其他缸已完全结束排气,排气支管内的排气可能已充分排空,气体流经气门的节流损失很大,尤其在增压度高时更为突出。