Ansys CFX 流固耦合分析

- 格式:doc

- 大小:814.50 KB

- 文档页数:22

ANSYS 14.0中Workbench提供了进行流固耦合(FSI)分析的模块,可以十分方便的对轴流叶轮机械进行气动载荷分析,包括最大变形量和等效应力分布。

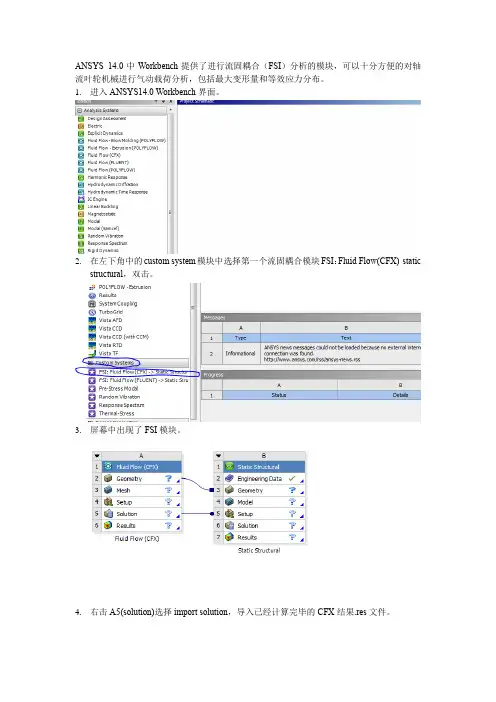

1.进入ANSYS14.0 Workbench界面。

2.在左下角中的custom system模块中选择第一个流固耦合模块FSI:Fluid Flow(CFX)-staticstructural,双击。

3.屏幕中出现了FSI模块。

4.右击A5(solution)选择import solution,导入已经计算完毕的CFX结果.res文件。

5.导入结果后的界面如下图所示。

CFX部分已经完成了计算,所以不需要额外的设置。

6.双击B3(Geometry)进入结构分析的几何单元,初始单位选择meter。

7.导入一个叶片的几何实体,可以选择的几何文件类型很多,x_t、iges等等都可以。

在CFX中,我们通常计算的都是多个转子,多个叶片,但是在分析流固耦合时,只需导入自己关心的那个叶片就可以了。

8.然后点击Generate,就可以看到生成的叶片实体了。

8.关闭Geometry窗口回到Workbench截面,可以看到此时B3(Geometry)后已经变成了绿色的√,说明生成正确。

9.双击B4(model)进入。

可以看到Geometry、coordinate system、connections等项目前面已经是绿色的对号,不需要再进行设置。

10.单击mesh,在左下角的Details of mesh,如图进行设置。

10.右击mesh,选择generate mesh生成网格。

11.生成的叶片网格如图所示。

12.点击static structural ,选择工具栏中的support 下的fixed support,为叶片根部添加约束。

13.选中叶根面,点击左下角中的Apply,完成约束添加。

14.点击上工具栏中units,选择转速单位为RPM.15.如图所示添加转速16.按自己的算例输入转速。

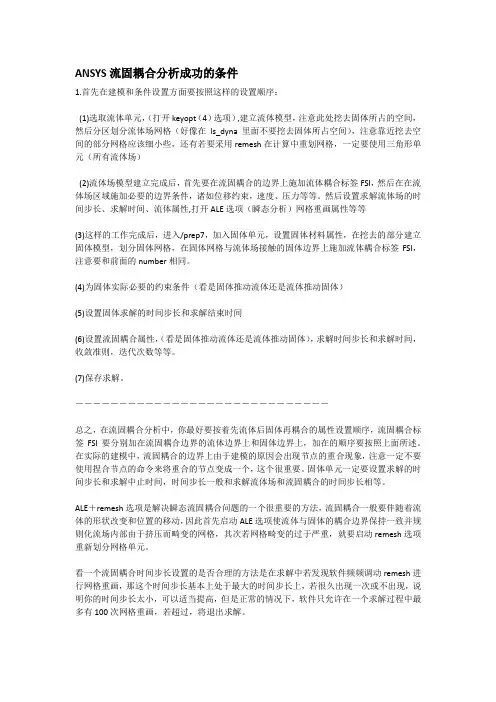

ANSYS流固耦合分析成功的条件1.首先在建模和条件设置方面要按照这样的设置顺序:(1)选取流体单元,(打开keyopt(4)选项),建立流体模型,注意此处挖去固体所占的空间,然后分区划分流体场网格(好像在ls_dyna里面不要挖去固体所占空间),注意靠近挖去空间的部分网格应该细小些,还有若要采用remesh在计算中重划网格,一定要使用三角形单元(所有流体场)(2)流体场模型建立完成后,首先要在流固耦合的边界上施加流体耦合标签FSI,然后在在流体场区域施加必要的边界条件,诸如位移约束,速度、压力等等。

然后设置求解流体场的时间步长、求解时间、流体属性,打开ALE选项(瞬态分析)网格重画属性等等(3)这样的工作完成后,进入/prep7,加入固体单元,设置固体材料属性,在挖去的部分建立固体模型,划分固体网格,在固体网格与流体场接触的固体边界上施加流体耦合标签FSI,注意要和前面的number相同。

(4)为固体实际必要的约束条件(看是固体推动流体还是流体推动固体)(5)设置固体求解的时间步长和求解结束时间(6)设置流固耦合属性,(看是固体推动流体还是流体推动固体),求解时间步长和求解时间,收敛准则,迭代次数等等。

(7)保存求解。

-----------------------------总之,在流固耦合分析中,你最好要按着先流体后固体再耦合的属性设置顺序,流固耦合标签FSI要分别加在流固耦合边界的流体边界上和固体边界上,加在的顺序要按照上面所述。

在实际的建模中,流固耦合的边界上由于建模的原因会出现节点的重合现象,注意一定不要使用捏合节点的命令来将重合的节点变成一个,这个很重要。

固体单元一定要设置求解的时间步长和求解中止时间,时间步长一般和求解流体场和流固耦合的时间步长相等。

ALE+remesh选项是解决瞬态流固耦合问题的一个很重要的方法,流固耦合一般要伴随着流体的形状改变和位置的移动,因此首先启动ALE选项使流体与固体的耦合边界保持一致并规则化流场内部由于挤压而畸变的网格,其次若网格畸变的过于严重,就要启动remesh选项重新划分网格单元。

ANSYS流体(CFX)/结构(Structure)耦合计算流程本人最近在学习这方面的知识,对流固耦合问题有了初步的认识,现发在这里,和大家分享,并请求指正!在ANSYS的早期版本,ANSYS与CFX之间的流固耦合计算是单向耦合的,而从ANSYS10.0开始,ANSYS可以和CFX进行双向的流固耦合计算,即对一个包含固体和流体计算域的模型可以分别在ANSYS和CFX中同时进行计算,数据进行时时交换耦合;对于从ANSYS 传来的网格位移,CFX中可以自动进行网格变形。

一般单向耦合适合于结构形状对流体影响不大的情况,而当结构形状对流体影响很显著时就得用双向耦合。

在ANSYS和CFX之间进行流固耦合计算的过程如下:分别在ANSYS中建立结构域模型和在CFX中建立流体域模型,并对结构域模型和流体域模型分别划分有限元网格以及物理定义,之后会在CFX中针对流体域会生成*.def文件,在ANSYS中针对结构域生成*.in文件。

有了这两个文件后,启动ANSYS/CFX,分别指定*.def 文件和*.in文件开始ANSYS和CFX之间的双向耦合计算,在流固耦合计算中,定义流固界面,程序自动进行在流固界面进行平衡迭代,完成稳态和瞬态流固耦合分析。

图片附件: 流程.JPG (2006-4-4 17:53, 62.23 K)上图为流固耦合以及与sysnoise声学软件的耦合解决方案,其中红色框为ansys10.0提供的流固耦合的流程。

下图就是10。

0中进行流固耦合时的启动界面。

分别指定*.in文件和*.def文件,就可以进行双向的流固耦合计算。

程序同时启动ansys和CFX进行计算。

这与以前版本的流固耦合具有非常大的区别。

图片附件: 启动界面.JPG (2006-4-4 18:00, 92.11 K)。

ANSYS-CFX单向流固耦合分析的方法

刘志远;郑源;张文佳;司佳钧

【期刊名称】《水利水电工程设计》

【年(卷),期】2009(028)002

【摘要】在用Ansys软件对风轮进行结构静力分析的过程中,无法从流体计算软件FLUENT中直接获取叶片在流场中所受的压力,即风施加在叶片上的瞬态压强值.此类问题的研究属于流固耦合的范畴,也是目前流、固体力学研究领域比较前沿的课题.通过研究ANSYS-CFX组合软件,发现了分析单向流固耦合问题的方法,从而在3D软件Ansys Workbench中实现了对风轮受力变形更合理、更精确的数值模拟.【总页数】3页(P29-31)

【作者】刘志远;郑源;张文佳;司佳钧

【作者单位】河海大学水利水电工程学院,江苏南京,213022;河海大学水利水电工程学院,江苏南京,213022;河海大学水利水电工程学院,江苏南京,213022;河海大学水利水电工程学院,江苏南京,213022

【正文语种】中文

【中图分类】TV734.1

【相关文献】

1.基于Ansys-CFX的混流式水轮机转轮双向流固耦合数值模拟方法 [J], 方兵;金连根;张仁贡;胡杰;单澜;毛建生

2.双辐板涡轮盘盘腔单向流固耦合分析 [J], 韩玉琪;贾志刚;刘红;朱大明

3.半开式离心压缩机叶轮叶片单向流固耦合分析 [J], 吴海燕;张朝磊;黄淑娟

4.风力机叶片单向流固耦合分析 [J], 成诚;程筱胜;戴宁

5.混流式水轮机上冠空腔结构内部流场及单向流固耦合分析 [J], 梁武科;黄汉维;吴子娟;董玮;严欣;刘云琦

因版权原因,仅展示原文概要,查看原文内容请购买。

CFX_流固双向耦合的实现实现流固双向耦合需要以下几个步骤:1. 网格生成:首先需要生成流体和固体模型的网格。

对于流体,可以使用常规的CFD网格生成软件(如Ansys ICEM-CFD)生成适当的流体网格。

对于固体,可以使用CAD软件生成固体模型,并通过网格生成软件(如Ansys Meshing)将其转换为固体网格。

2. 物理模型设定:根据实际情况,选择合适的流体和固体模型进行设定。

对于流体,可以选择使用Navier-Stokes方程来描述流体的运动。

对于固体,可以选择使用弹性力学方程进行模拟。

3.边界条件设定:对于流体和固体的边界条件进行设定。

对于流体,包括入口流速、出口压力、壁面摩擦等边界条件。

对于固体,包括固体的位移、力或者应力等边界条件。

4. 数值求解:根据设定的物理模型和边界条件,使用CFX软件进行数值求解。

CFX使用有限体积法对Navier-Stokes方程进行离散化,同时使用显式或隐式方法求解弹性力学方程。

5.耦合求解:在流固双向耦合中,流体和固体之间的相互作用需要通过迭代的方式求解。

首先,在给定流体的边界条件下,使用CFX求解流体部分的问题。

然后,在给定固体的边界条件下,使用CFX求解固体部分的问题。

接着,将固体的变形信息传递给流体,影响流体的边界条件。

再次使用CFX求解流体的问题,得到新的流场分布。

重复这个过程,直到流体和固体的解收敛。

6.结果分析:对求解得到的结果进行分析和后处理。

可以通过CFX提供的后处理工具,如应力和变形分布、速度和压力分布等来评估流固耦合模拟的效果。

值得注意的是,流固双向耦合模拟的实现通常需要较高的计算资源和时间。

同时,由于流固耦合问题的复杂性,对物理模型的设定以及边界条件的设定也需要经验和专业知识。

综上所述,CFX流固双向耦合的实现可以分为网格生成、物理模型设定、边界条件设定、数值求解、耦合求解和结果分析等几个步骤。

通过迭代的方式求解流固双向耦合问题,可以模拟流体和固体之间的相互作用,为工程实践提供有价值的参考。

旋转机械流固耦合cfx-概述说明以及解释1.引言1.1 概述概述部分的内容可以从以下角度进行撰写:在工程领域中,旋转机械与流体力学耦合问题一直是一个备受关注的研究领域。

旋转机械通常指的是涉及旋转部件的设备,例如涡轮机械、涡轮发动机、风力发电机等。

而流体力学则涉及到流动介质(如气体或液体)在各种工程设备内部的流动行为研究。

旋转机械流固耦合问题则是指在旋转机械内部,流体力学与结构力学相互作用的现象。

旋转机械流固耦合问题的研究具有重要的理论和应用价值。

在实际工程应用中,机械设备在运行过程中往往会受到流体的作用力,从而导致结构变形、振动和噪声等问题的产生。

而这些问题不仅会对设备的正常运行造成影响,还可能对设备的寿命和安全性产生潜在的威胁。

因此,深入研究旋转机械流固耦合问题对于改进设备的性能和可靠性具有重要的意义。

CFX软件是一种流体力学计算软件,它提供了大量的工具和功能,用于模拟和分析各种流体力学问题。

CFX软件的使用可以帮助工程师们更加准确地预测和评估旋转机械流固耦合问题,从而指导设计优化和运行控制。

通过CFX软件的建模和仿真计算,可以实现对旋转机械内部流场、压力分布、结构应力和变形等参数的全面控制和分析,为解决旋转机械流固耦合问题提供了有力的工具和手段。

本文旨在对旋转机械流固耦合问题以及CFX软件的应用进行深入探讨和研究。

通过详细介绍旋转机械流固耦合的概念和CFX软件的功能,旨在为工程师和研究人员提供一种全面了解和解决旋转机械流固耦合问题的途径。

同时,通过研究发现和展望未来,希望能够为该领域的进一步发展和应用提供一定的指导和启示。

文章结构部分主要是对整篇文章的章节分布和内容安排进行介绍。

本文的结构如下所示:1. 引言1.1 概述1.2 文章结构1.3 目的2. 正文2.1 旋转机械流固耦合概念2.2 CFX软件介绍3. 结论3.1 研究发现3.2 展望未来在引言部分,我们将介绍本文的概述,简要说明旋转机械流固耦合和CFX软件的背景和重要性,并明确本文的目的。

流固耦合方法要实现流固耦合首先要确定固体模型和流体模型。

本设计的流体和固体模型都是在ANSYS Workbench中建立的(也可以用其他的三维建模工具)。

建模后将流体模型输出为IGES格式,然后导入到ICEM中化分网格备用。

固体模型则直接在Workbench中的Simulation中定义固支面和流固耦合面等,并划分网格。

最后输出inp文件。

最后利用CFX进行双向流固耦合计算。

具体步骤在下面分别叙述。

流体部分1.流体模型的建立启动ANSYS Workbench,点击New geometry开启DesignModeler。

在这里可以采用多种建模方法,我用的是直接在Create下拉菜单中选择最底部的Primitives 中的bend选项,直接建立一系列的扇形环柱体。

即可组成流体域的模型,在这里不再赘述。

2.流体网格的划分建模后将流体模型输出为IGES格式,然后导入到ICEM中。

在ICEM中通过点和线处理工具删掉一些多于的线并补上必要的点(分块的时候用来固定节点)。

然后创建体,在创建的提示栏中选择所有的面。

注意体形成后要多还几个角度观察,以确定solid点在整个模型的内部。

接下来就要分块,点击blocking按钮,选择整个实体为对象创建块。

之后将块沿边界切割成若干子块,删掉不需要的子块。

然后把快上的节点固定在相应的实体的点上,把块的边界线固定在相应的实体线上。

然后在块的特征边上设定节点数,化分网格。

3.网格输出网格划分完之后,需要将网格从ICEM CFD导出到计算软件ANSYS CFX中做计算,其具体的操作步骤如下:(1)选择File > Mesh > Load from Blocking;(2)选择File > Blocking > Save Multiblock Mesh,在出来的对话框上选择V olume。

(3)选择Output > Select solver,在出来的对话框上选择计算所用的软件ANSYS CFX,点击Okay。

有问题可以发邮件给我一起讨论**************FSI流固耦合命令求解流固耦合问题使用ANSYS计算结构在水中的模态时, FLUID29,FLUID30单元分别用来模拟二维和三维流体部分,相应的结构模型则利用PLANE42单元和SOL ID45等单元来构造,其中,PLANE42和SOL ID45分别是用来构造二维和三维结构模型的单元。

FLUID30是流体声单元,主要用于模拟流体介质及流固耦合问题。

该单元有8 个节点,每个节点上有4 个自由度,分别是XYZ上3个方向位移自由度和1个压力自由度,为各向同性材料。

输入材料属性时,需要输入流体的材料密度(作为DENS 输入)及流体声速(作为SONC输入),流体粘性产生的损耗效应忽略不计。

FLUID29是FLUID30单元在二维上的简化,少了一个Z向的位移。

SOLID45单元用于构造三维实体结构。

单元通过8 个节点来定义,每个节点有3 个沿着XYZ方向平移的自由度。

PLANE42是SOLID45单元在二维上的简化。

在利用ANSYS建模分析时,流场域单元属性分为2种,由KEYOPT(2)(指定流体和结构分界面处结构是否存在) 控制,在流固耦合交界面上的单元KEYOPT(2) = 0 ,表示分界面处有结构,其他流体单元KEYOPT(2)=1,表示分界面处无结构。

流体-结构分界面通过面载荷标志出来,指定FSI label可以把分界面处的结构运动和流体压力耦合起来,分界面标志在分界面处的流体单元标出。

数值分析的步骤1) 建立流体单元的实体模型。

建立流体模型,需要确定流体域的范围,可以把无限边界流体简化成流体区域的半径为固体结构半径的10倍。

2) 标记流固耦合界面。

选取流体单元中流固交界面上的节点,执行FSI 命令,流固耦合交界面的处理:流体与固体是两个独立的实体,在划分单元时在两者交界面上的单元网格要划分一致,这样在交界面上的同一位置一般就有两个重合的节点,一个节点属于流体单元,一个节点属于固体单元,这两个重合节点在交界面的位移强制保持一致。

CFX—Ansys单向流固耦合分析——散热器热分析1.计算模型模型一般选用Iges格式,单位mm,去掉直径小于φ30的孔及半径小于R10等细小特征,将散热元器件接触面分割出来。

2.元器件发热量IGBT损耗IGBT器件损耗包括IGBT、FWD稳态损耗及开关损耗。

根据I C=f(V CE)查出V CE 及I C的两个值,分别输入表一中,即可求出IGBT的稳态损耗P IGBT-DC,根据表二求出FWD的稳态损耗P FWD-DC 。

根据表三、表四求出IGBT的开关损耗,表五求出FWD的开关损耗。

根据已知的电阻、电流查出损耗值,然后根据实际电阻及已知电阻的比例关系求出实际的损耗值。

整流桥损耗根据公式求出I dc,然后查表得出整流桥损耗,其中I o为电流值,其他参数不变。

具体参见“IGBT、整流桥功耗计算(ECM※).xlsx” 及元器件手册。

热量输入采用热流密度,单位W/m2。

3.创建文件夹a)建立一个总文件夹,如“radiator(ECM43)”b)在radiator(ECM43)里建立IGS、hm、cfx及wb文件夹,IGS文件夹里放入模型数据,hm里放入网格数据,cfx里放入流体分析文件,wb文件夹里放入热分析文件 4.网格划分采用Hypermesh划分网格,必须使散热器网格与流体网格坐标一致。

4.1.启动“Hypermesh”在桌面上双击图标开始Æ所有程序ÆAltair Hyperworks 8.0 sr1Æhypermesh4.2.导入模型FileÆImportÆGeometryÆIGESGeometry ColorÆBy TopoShaded Geometry and Surface Edges4.3.程序参数设置数据格式选择PreferencesÆUser Profiles…选择PreferencesÆOptions,4.4.体网格划分3DÆtetrameshÆvolume tetraEnclosed volume:,Hint:Shift+左键拖动选择散热器全部表面点击开始网格划分,看到提示信息表示网格划分结束。

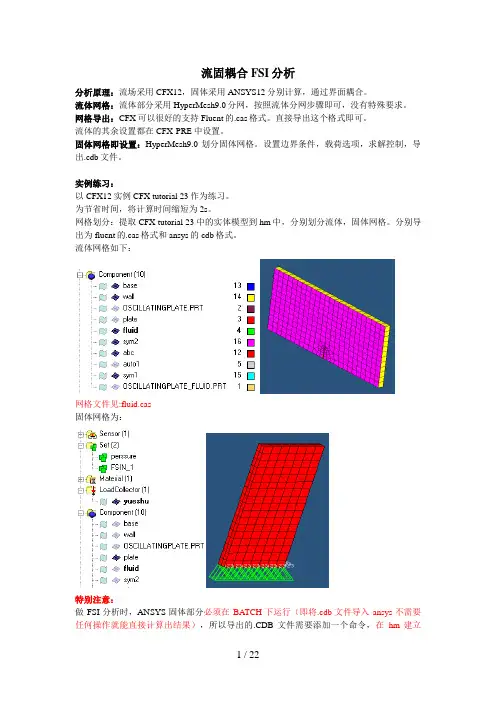

流固耦合FSI分析分析原理:流场采用CFX12,固体采用ANSYS12分别计算,通过界面耦合。

流体网格:流体部分采用HyperMesh9.0分网,按照流体分网步骤即可,没有特殊要求。

网格导出:CFX可以很好的支持Fluent的.cas格式。

直接导出这个格式即可。

流体的其余设置都在CFX-PRE中设置。

固体网格即设置:HyperMesh9.0划分固体网格。

设置边界条件,载荷选项,求解控制,导出.cdb文件。

实例练习:以CFX12实例CFX tutorial 23作为练习。

为节省时间,将计算时间缩短为2s。

网格划分:提取CFX tutorial 23中的实体模型到hm中,分别划分流体,固体网格。

分别导出为fluent的.cas格式和ansys的cdb格式。

流体网格如下:网格文件见:fluid.cas固体网格为:特别注意:做FSI分析时,ANSYS固体部分必须在BATCH下运行(即将.cdb文件导入ansys不需要任何操作就能直接计算出结果),所以导出的.CDB文件需要添加一个命令,在hm建立FSIN_1的set,以方便在.cdb中手动添加命令SF,FSIN_1,FSIN,1,具体位置在定义了节点集合FSIN_1之后。

另一个set:pressure用于施加压强。

这里还设置了一些控制卡片用于分析,当然也可以直接修改.cdb文件详细.cdb文件请参看plate.cdb将固体部分在ansys中计算一下,以确定没有问题。

通过ansys计算检查最大位移:最上面的点x向变形曲线至此,固体部分的计算文件已经准备好,流体网格需要导入CFX以进一步设置求解选项和耦合选项。

以下在CFX-PRE中进行设置由于固体模型已经生成,故不需要利用workbench,所以不必按照指南的做法。

启动workbench,拖动fluid flow(CFX)到工作区直接双击setup进入CFX-PRE 导入流体网格然后设置分析选项:注意:mechanical input file即是固体部分网格。

ANSY S -CFX 单向流固耦合分析的方法刘志远 郑 源 张文佳 司佳钧摘 要 在用Ansys 软件对风轮进行结构静力分析的过程中,无法从流体计算软件F LUE NT 中直接获取叶片在流场中所受的压力,即风施加在叶片上的瞬态压强值。

此类问题的研究属于流固耦合的范畴,也是目前流、固体力学研究领域比较前沿的课题。

通过研究ANSY S -CFX 组合软件,发现了分析单向流固耦合问题的方法,从而在3D 软件Ansys W orkbench 中实现了对风轮受力变形更合理、更精确的数值模拟。

关键词 ANSY S -CFX 流固耦合 垂直轴风力机 静力分析中图分类号 T V73411 文献标识码 A 文章编号 100726980(2009)022******* 耦合场分析是考虑两个或两个以上工程学科(物理场)间相互作用的分析。

例如流体与结构的耦合分析,即流固耦合(Fluid S tructure Interaction ),流体流动的压力作用于结构,结构将产生变形,而结构的变形又影响了流体的流道,因此是相互作用的问题。

目前,在工程学科中,特别是流体动力学领域中,越来越多的实际问题需要进行耦合场的模拟分析,例如水轮机的叶片在水流中的变形情况,风机的叶片在风场中的变形情况等。

因为受软件开发水平的限制,很多软件只能完成单一物理场的模拟,而不能够实现多物理场的耦合。

为了能够实现对某一物理模型的多场耦合分析,国内的一些高校和研究机构通常对相关软件进行二次开发,例如对Ansys [1]和F LUE NT 进行程序接口的二次开发,来解决不同软件之间的数据交换问题,但这种方法不仅要求开发者具有相当高的编程水平,同时也需要耗费大量的时间,而且这些机构开发出来的程序也往往只适用于他们自己所研究的领域,所以在推广上具有很大的局限性。

虽然实现流固耦合分析的软件很多,方法也不少,但由于受方方面面因素的制约,国内在这方面的资料却很稀缺,本文以一螺旋S 型风力机的叶片在风场中旋转时的某一瞬时状态为例,来介绍如何通过Ansys W orkbench [2](ANSY S -CFX )来实现单向流固耦合(FSI )分析的方法。

CFX user Fortran: 在每个时间步输出结果问题是这样的,用CFX user CEL完成变量的同时,还希望CFX输出每个时间步的变量值(比如,每个时间步的压力值)到一个文本文件。

虽然在程序中作了一些控制(以避免在每个coefficient loop都输出结果),但是CFX总是在一个时间步输出同样的变量多次。

User CEL的功能其实是和CFX的内置CEL一样的,只是用户化的CEL。

User CEL会在“需要时”,被实时引用。

如果user CEL是用来定义边界条件,在一个coefficient loop,user CEL会被运行多次。

这样结果也会被多次重复输出。

其实CFX user Fortran有两种,第一种是user CEL,它的主要功能是表达式的计算;第二种是junction box routine,它的主要功能是控制计算流程。

user CEL会被实时引用,而junction box routine只在用户设定的运行点运行。

下图是从CFX帮助里复制的流程图。

要完成上面所说的功能,只要定义个junction box routine,然后把运行点设成End of Time Step (transient only)就可以了。

/?p=116}Fri, 14 Dec 2007 18:34:57 +0000Fluent: 计算叶轮功率问题是这样的,Fluent可以不可以计算驱动搅拌器叶轮所需要的功率;如果可以的话,是不是要做面积分。

按照物理学上的定义,对于旋转的系统,功率=力矩*转速。

通过表面积分(把每个壁面单元,wall face,的功率相加)可以得到整个系统的功率。

但是,这个方法比较麻烦,需要用UDF计算,可能比较费时间。

既然功率=力矩*转速。

转速我们是已经知道的。

力矩可以在Fluent->Report->Forces…上计算得到。

因此,如果叶轮转动轴是和x,y,z轴其中之一方向一致的话,我们可以直接用Fluent图形界面进行计算。

在航空中ANSYS CFX流固耦合模拟的应用如今计算流体力学(CFD)已经发展成为分析工业设备外部和内部流动的可靠工具,其所面临的新挑战是对于涉及不同物理现象的多物理场的模拟。

一个重要的例子是流动与周围固体结构的干扰。

干扰可以是流体作用力与固体变形的力学耦合,也可以是流固界面之间温度和热通量的热耦合。

一个典型的例子是机翼或叶片颤振力学耦合系统的数值模拟。

在本文的研究中,ANSYS公司的两个软件包ANSYS和CFX被用于结构和流动力学耦合的模拟。

ANSYS是多用途非线性的有限元求解器,用于计算固体结构和非固体结构(例如,静电场、静磁场、声学)。

CFX是通用的CFD代码,以高鲁棒性和高精度的流动数值算法、高级湍流模式和多种复杂物理模型而著称。

ANSYS CFX软件介绍在CFX中,NS方程组采用守恒形式的有限体积法来离散,时间采用隐格式,可以计算混合网格和非结构网格,网格单元可以是六面体型、棱柱型、楔型和四面体型。

在每个网格节点周围构造控制体,通量通过位于两个控制体界面上的结合点来计算。

离散方程采用有界的高精度对流格式来求解。

通过Rhie和Chow 的算法来计算质量流量,以保证压力速度耦合。

离散方程组通过由Raw发展的耦合代数多重网格法求解。

该方法的数值能力随参与计算的网格节点的数量增加而线性增加。

定常计算采用时间迭代法,直到达到用户指定的收敛标准。

对于非定常计算,迭代程序在每个时间步内更新非线性系数,而时间步由外层循环来推进。

由于力学耦合,将导致流体和固体之间的界面发生移动。

因此,离散方程必须被拓展以允许网格移动和网格变形。

这种拓展通过空间守恒律来实现。

壁面网格节点界面的移动需要重新计算求解域内部网格节点的位置,可以通过求解描述网格变形的拉普拉斯方程来实现,这类似于网格光顺所做的操作。

它是描述动网格运动的经典粘弹动力学方程的简化形式。

如果网格严重变形,光顺网格的方法不足以提供高质量的网格。

在这种情况下,必须建立拥有不同网格拓扑结构的新网格,在下一时间步,通过二阶插值将求解变量插值到新网格节点上。

CFX 流固双向耦合的实现2010.6.4 精仪 设计所 王昊森○流固耦合基本问题流固耦合问题一般分为两类,一类是流‐固单向耦合,一类是流‐固双向耦合。

单向耦合应用于流畅对固体最用后,固体变形不大,即流畅的边界形貌改变很小,不影响流畅分布的,可以使用流固单向耦合。

先计算出流畅分布,然后将其中的关键参数作为载荷加载到固体结构上。

典型应用比如小型飞机按刚性体设计的机翼,机翼有明显的应力受载,但是形变很小,对绕流不产生影响。

当固体结构变形比较大,导致流畅的边界形貌发生改变后,流畅分布会有明显变化时,单向耦合显然是不合适的,因此需要考虑固体变形对流畅的影响。

两者相互作用,最终达到一个平衡状态(稳态问题中)。

比如大型客机的机翼,上下跳动量可以达到5米,以及一切机翼的气动弹性问题,都是因为两者相互影响产生的。

因此在解决这类问题时,需要进行流固双向耦合计算。

○双向流固耦合的基本方式双向流固耦合的基本思路是:分别计算流场和固体结构,然后通过中间平台交换耦合量。

每次大迭代中,分别进行一次流体计算和固体计算,并交换2次数据(每个方向各一次),直到最终收敛。

这种通过交换耦合边界的耦合量实现的双向耦合称为松耦合方式(即非耦合方程方式求解)。

(1) MPCCIMPCCI(Mesh-based parallel Code Coupling Interface)是德国法兰克福SCAI研究中心开发的针对耦合问题的工程软件。

本身没有计算功能,是作为数据交换和控制台软件存在。

具体是通过计算机内部的口通讯的监听和操作来实现数据的交换和求解器的控制。

其基本框架与CFX-ANSYS耦合方式相同。

下图为MPCCI的框架结构,示一般流固双向耦合的实现方式。

MPCCI框架结构MPCCI3.06版本可以使用ANSYS11.0以及FLUENT6.3版本。

MPCCI4.0可以使用ANSYS12.0和FLUENT12版本。

(2) CFX-ANSYS(12.0版本)CFX是集成于ANSYS中的流体计算软件,虽然功能较fluent差,但是目前只有CFX可以不借助第三方软件与ANSYS实现双向流固耦合的计算。

流固耦合FSI分析

分析原理:流场采用CFX12,固体采用ANSYS12分别计算,通过界面耦合。

流体网格:流体部分采用分网,按照流体分网步骤即可,没有特殊要求。

网格导出:CFX可以很好的支持Fluent的.cas格式。

直接导出这个格式即可。

流体的其余设置都在CFX-PRE中设置。

固体网格即设置:划分固体网格。

设置边界条件,载荷选项,求解控制,导出.cdb文件。

实例练习:

以CFX12实例CFX tutorial 23作为练习。

为节省时间,将计算时间缩短为2s。

!

网格划分:提取CFX tutorial 23中的实体模型到hm中,分别划分流体,固体网格。

分别导出为fluent的.cas格式和ansys的cdb格式。

流体网格如下:

网格文件见:

固体网格为:

特别注意:

做FSI分析时,ANSYS固体部分必须在BATCH下运行(即将.cdb文件导入ansys不需要任何操作就能直接计算出结果),所以导出的.CDB文件需要添加一个命令,在hm建立FSIN_1的

set,以方便在.cdb中手动添加命令SF,FSIN_1,FSIN,1,具体位置在定义了节点集合FSIN_1之后。

另一个set:pressure用于施加压强。

这里还设置了一些控制卡片用于分析,当然也可以直接修改.cdb文件

[

详细.cdb文件请参看

将固体部分在ansys中计算一下,以确定没有问题。

通过ansys计算检查最大位移:最上面的点x向变形曲线

至此,固体部分的计算文件已经准备好,流体网格需要导入CFX以进一步设置求解选项和耦合选项。

以下在CFX-PRE中进行设置

:

由于固体模型已经生成,故不需要利用workbench,所以不必按照指南的做法。

启动workbench,拖动fluid flow(CFX)到工作区

直接双击setup进入CFX-PRE 导入流体网格

然后设置分析选项:—

注意:mechanical input file即是固体部分网格。

再新建一个流体,取名fluid。

设置domain

】

添加边界条件

取名为interface设置流固耦合界面,对应为abc。

这就是流固耦合界面的设置过程。

同理,建立sym1

Sym2

、

这个选项默认为no slip 的wall,最普通的那种,不必特殊设置初始化:

求解控制

【

输出控制:

Output variables list

看清楚字母,别搞错了!

Monitor板最上面的一个角点,也是ansys中计算关心的点~

如这个十字号

保存以上设置即可。

返回到workbench,双击solution启动计算器。

不用更改设置,直接计算即可。

以上过程小心仔细,一般不会出现错误的。

}

至此,几分钟后即可计算完成。

先看收敛曲线

再看monitor点

曲线跟单独的板的振动十分相似,说明计算是正确的。

、

后处理:

再次返回workbench,双击results,启动后处理。

先查看板的应力

-

是对的

以前我用CFX11做过同样的例子,所以以下提供CFX11中的结果,与cfx12类似。

可用查看速度矢量。

从以上结果来看,分析是完全正确的!

动画制作略。

关于后处理,大家可以自己参考官方帮助做一下。