电石渣脱硫

- 格式:doc

- 大小:257.49 KB

- 文档页数:8

石灰石到电石渣及参加脱硫的生产简单流程:

石灰煅烧的原理:大于92%的石灰石在电石生产中就是优级的原料。

理论方程式CaCO3+42.5kCal---~CaO+CO2

理论上生产1吨生石灰需要投入1.78吨石灰石

电石生产原理:

一般多采用电热法生产电石,即生石灰和含碳原料(焦炭、无烟煤或石油焦)在电石炉内,依靠电弧高温熔化反应而生成电石。

生产流程如图所示。

主要生产过程是:原料加工;配料;通过电炉上端的入口或管道将混合料加入电炉内,在开放或密闭的电炉中加热至2000℃左右,依下式反应生成电石:

CaO+3C→CaC2+CO。

乙炔生产原理:

在电石乙炔法生产,电石(CaC2)加水生成乙炔和氢氧化钙,其主要化学反应式如下:CaC2+2H2O-------- C2H2+ Ca(OH)2

脱硫原理:

烟气中的CO2和SO2等酸性气体与脱硫剂接触,主要发生如下化学反应:SO2+Ca(OH)2=CaSO3+H2O

CO2+Ca(OH)2=CaCO3+H2O

经了解,国内电石渣脱硫生产已经有成功案例。

本工程烟气脱硫工艺采用电石渣石膏法,脱硫剂为电石渣,Ca(OH)2有效含量按85%计。

其中,电石渣浆由渣浆泵通过管道输送到,电石渣浆储池贮存。

在满足环保排放标准和设计指标下,节能降耗,脱硫系统管理维护方便,整个系统设计紧凑,布局合理。

2.4总体性能要求✧SO2脱除效率:≥ 93 %✧SO2排放浓度:≤400 mg/ Nm32.5 特点按照技术先进、工艺可靠、经济合理的原则确定,结合工程的具体情况,特点有:(1)脱硫工艺采用电石渣——石膏脱硫工艺,保证脱硫工艺的先进性和可靠性;(2)脱硫装置采用一炉一塔,每套脱硫装置的烟气处理能力为一台锅炉设计工况时的烟气量,脱硫效率按≥93%设计,满足环保总量控制要求、排放标准和设计指标;(3)脱硫系统设置100%烟气旁路,以保证脱硫装置在任何情况下不影响发电机组的安全运行;吸收塔不影响锅炉的安全、稳定运行。

脱硫不降低机组的出力,不影响锅炉效率;(4)脱硫系统配置pH值、温度、压力、液位、浓度等参数的监测;(5)吸收塔顶部设计两层除雾器,保证出口烟气雾滴含量≤75mg/Nm3;(6)脱硫设备年可运行时间按8000小时考虑;(7)FGD装置可用率不小于95%;(8)脱硫装置在尽量少改动和拆迁地面管道和地下设施的前提下,因地制宜、合理布局,尽可能减小脱硫装置占地面积。

浙江天蓝在脱硫系统布置中综合考虑了烟气脱硫装置的公共设施,相应降低了工程投资及运行费用;(9)脱硫岛主体装置寿命与锅炉使用寿命一致;(10)在满足除尘脱硫系统各项指标的前提下,节能降耗。

除尘脱硫系统管理维护方便。

整个系统设计紧凑,布局合理,占地面积小。

1.电石渣—石膏法工艺原理3.1 反应机理化学过程:1)吸收反应烟气与循环浆液在吸收塔内有效接触,循环浆液吸收掉大部分SO2,反应如下:SO2(g)<——> SO2(aq)SO2(aq)+H2O(l) <——>H++HSO3-<——>2 H++ SO32-石灰的溶解度是十分低的。

电石渣—石膏湿法烟气脱硫技术摘要:某公司配套热电厂规模2×300MW能力,锅炉烟气未处理前SO2含量达2000mg/m3,年产生量为1360吨,烟气脱硫充分利用了上游电石制乙炔装置产生的废电石渣做为脱硫的原料,年消耗废电石渣17400吨,脱硫反应产生的石膏(42400吨/年)经干燥后送水泥厂做制造水泥的原料,真正实现了“低碳环保,循环经济”的理念。

关键词:电石渣—石膏;湿法;烟气;脱硫技术一、工艺原理乙炔(C2H2)是基本有机合成工业的重要原料之一,以电石(CaC2)为原料,加水(湿法)生产乙炔的工艺简单成熟,至今已有60余年工业史,目前在我国仍占较大比重。

1t电石加水可生成300多kg乙炔气,同时生成10 t含固量约12%的工业废液,俗称电石渣浆。

华塑公司采用干法乙炔工艺生产,其电石渣含水约5%。

在对乙炔气进行洗涤精制过程中产生的含有电石渣成分的浆液经配制后送热电厂做为烟气脱硫原料。

烟气自锅炉引风机后烟道引入吸收塔内,自下而上流动与喷淋层喷射向下的电石渣浆液滴发生反应,洗涤SO2、SO3、HF、HCl等有害气体。

由吸收塔循环泵将浆液向上输送到喷淋层,与浆液池中电石渣浆液混合。

从高效雾化喷嘴喷出的浆液在喷淋作用下形成很细的雾状液滴,在塔内产生高效充分的气-液-固接触。

在氧化塔中,氧化风机供给的空气通过布置在氧化塔内的曝气管道与洗涤产物在搅拌器的协助下进一步反应生成石膏(CaSO4·2H2O),石膏浆液通过石膏排出泵打入水力旋流器和真空皮带过滤机脱水,并在石膏烘干系统中烘干,使其含水率小于4%,然后通过石膏转运机送至石膏库房堆放。

反应过程:经过除尘烟气后进入吸收塔,在吸收塔吸收区内,烟气中的SO2被雾化的吸收剂浆液吸收生成CaSO3,Ca(OH)2 +SO2 =CaSO3·1/2H2O+1/2H2O,CaSO3·1/2H2O +1/2H2O+SO2 =Ca(HSO3)2并在吸收塔浆液池中被鼓入的氧化空气氧化生成石膏CaSO3·1/2H2O +3/2H2O +1/2O2 = CaSO4·2H2O。

电石渣替代石灰石脱硫的改造实践李永宁暨思叡严亚军熊峰涛华润电力登封有限公司河南登封452470摘要:电石渣替代石灰石脱硫的改造实践表明:电石渣脱硫的经济性、环保性均优于石灰石。

若采取措施减少电石渣中有害杂质对脱硫系统的不利影响,电石渣脱硫改造是一种极具推广价值的技术实践。

关键词:电石渣;石灰石;脱硫;改造1背景1.1石灰石市场变化2018年起,因环保管控日益严格、石灰石矿关停影响,石灰石粉供应趋紧,某公司石灰石粉价格由130元/吨最高涨至266元/吨。

石灰石粉供应紧张给电厂脱硫的正常运行造成很大压力。

为解决脱硫剂供应问题,考虑采用电石渣替代石灰石粉脱硫。

电石渣作为氯碱化工行业生产乙烘的副产品,价格低廉,出厂价约10元/吨,到电厂价格基本上仅为运输成本。

目前电石渣主要用做水泥添加剂,市场有限,氯碱企业也有意向开拓电石渣新用途。

于是双方合作进行了电石渣脱硫的有益探索。

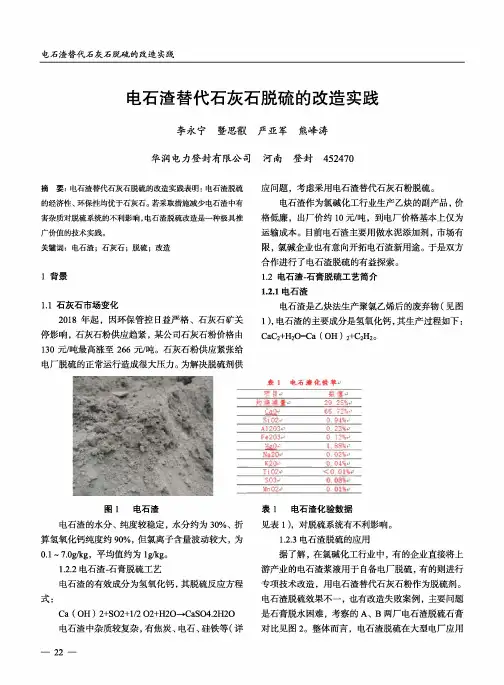

1.2电石渣-石膏脱硫工艺简介1.2.1电石渣电石渣是乙烘法生产聚氯乙烯后的废弃物(见图1),电石渣的主要成分是氢氧化钙,其生产过程如下: CaC2+H2O=Ca(OH)2+C2H2o抵1电石渲化验4锁目*数值心心29.25V366.723Si02p094骄A1203*^0.23^Fe2O3^0.1珀啣p188^0,02^K2CM0.04WTi02p<0012S03^Mn02^0.图1电石渣电石渣的水分、纯度较稳定,水分约为30%、折算氢氧化钙纯度约90%,但氯离子含量波动较大,为0.1~7.0g/kg,平均值约为lg/kg。

1.2.2电石渣-石膏脱硫工艺电石渣的有效成分为氢氧化钙,其脱硫反应方程式:Ca(OH)2+SO2+1/2O2+H2OiCaSO4.2H2O电石渣中杂质较复杂,有焦炭、电石、硅铁等(详表1电石渣化验数据见表1),对脱硫系统有不利影响。

1.2.3电石渣脱硫的应用据了解,在氯碱化工行业中,有的企业直接将上游产业的电石渣浆液用于自备电厂脱硫,有的则进行专项技术改造,用电石渣替代石灰石粉作为脱硫剂。

电石渣在火电厂烟气脱硫工艺中的应用摘要:近年来,火电厂烟气脱硫工艺主要采用石灰石(CaCO3)-石膏法,由于它技术比较成熟,运行可靠,而被广泛应用。

而电石渣Ca(OH)2作为脱氧剂,即电石渣-石膏法,亦能有效地去除烟气中的SO2。

以电石为原料生产的副产物,是一种以氢氧化钙为主,伴有硅、铁、铝、镁、硫、磷的氧化物和氢氧化物,湿法生产乙炔过程中,电石水解后,生成了乙炔和氢氧化钙[1]。

其化学方程式为:CaC2+ H2O→C2H2+Ca(HO)2。

关键词:电石渣;火电厂;石灰石(CaCO3)-石膏法;脱硫在英化氯碱公司,由乙炔发生器产生的电石渣浆液经浓缩池缓冲,将含固量为20%的电渣浆液作为吸收剂浆液,能使烟气中SO2的脱出效率达到96%以上。

在2017年采用单塔双循环技术进行污染物超低排放改造后,烟气中SO2的脱出效率达到99%以上。

电石渣作为电石-乙炔法制造树脂过程中产生的废弃物,长期以来只能作为废弃物扔掉。

在英化氯碱公司毗邻,英力特树脂分公司热电项目的烟气脱硫工艺中,采用电石渣-石膏法,能充分的利用废弃的电石渣,减少环境污染,变废为宝。

同时不再需要对CaCO3进行采购,从而节省了整个烟气脱硫工艺的成本。

1电石渣-石膏法脱硫与石灰石-石膏法脱硫的区别目前,在我国采用石灰石作为脱硫吸收剂时,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液,在吸收塔内,吸收浆液与烟气接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应从而被脱除。

该氧化反应要求pH值小于5.5,故在氧化前还需对氧化体系中的浆液进行pH调控,以提高氧化速度及氧利用率。

随着氧化的进行循环液中的CaSO3不断转化为可溶性的Ca(HSO3)2进而被氧化为石膏(CaSO4)。

具体反应方程式如下:脱硫过程CaCO3+SO2+1/2H2O→CaSO3•1/2H2O+CO2CaSO3•1/2H2O+SO2+1/2H2O→Ca(HSO3)2氧化过程2CaSO3•1/2H2O+O2+3H2O→2CaSO4•2H2OCa(HSO3)2+O2+2H2O→CaSO4•2H2O+H2SO4在宁夏英力特化工股份有限公司树脂分公司#1、#2烟气脱硫超低排放改造工程项目中,电石渣作为脱硫吸收剂时,直接在位于毗邻的英化氯碱公司内部,将电石渣用铲车放入电石渣地坑,再按比例加入工艺水,配制成浓度为25%的电石渣浆液。

电石渣代替氢氧化钙在半干法脱硫工艺中的应用摘要:近年来,随着我国环保压力的不断增加,国家对污染物的排放标准日益严格,钢铁企业的烟气脱硫技术也迅速发展起来。

目前,我国的烟气脱硫技术有数十种,根据脱硫工艺的不同分为湿法、半干法、干法等不同类型。

其中,湿法烟气脱硫技术是最成熟的一种,已经实现了大规模的工业化生产,但其技术和设备仍有待优化,存在废水无法处理的情况。

而相较之下,半干法脱硫工艺则存在无腐蚀、无废水等优点,受到很多企业的欢迎。

在传统的半干法脱硫工艺中,主要使用氢氧化钙,其脱硫率成本比湿法脱硫要高,故进一步开发电石渣应用与新脱硫原理的干法脱硫工艺,来降低脱硫成本。

关键词:电石渣;氢氧化钙;半干法脱硫工艺1.绪论我国是世界上最大的煤消费国家,由于燃煤造成的SO2排放逐年增加,对国民经济和社会的发展造成巨大的冲击。

特别是在煤、钢等行业迅速发展的过程中,大量的燃煤产生的SO2排放使得国家的生态状况日益恶化。

随着各国政府日益关注环境保护问题,烟尘处理技术在国内的应用也日益广泛,其中,采用循环流化床技术作为半干式脱硫技术,高效率和低污染气体排放量。

氢氧化钙具有成本低、负荷调节比大、速度快等特点,逐渐得到了许多公司的认可。

但是,这种脱硫剂在脱硫剂中使用了氢氧化钙等脱硫剂,导致了炉膛中的大量的电石灰,其中含有硫酸钙、亚硫酸钙、飞灰、脱硫剂等。

由于电石渣的资源化应用还没有发展起来,所以大多数的电石渣都是露天堆存或者是掩埋,这种方式不但浪费了大量的资源,而且还会对周边的环境产生一定的影响。

如果能将其作为原材料加以开发,将会大大降低大部分煤炭企业的经济损失,从而推动 CFB技术的进一步发展,从而为公司创造良好的经济效益和保护生态环境。

因此,充分发挥电石的特性,探索新型的应用途径,以改善其运行效率和环境效益,是十分有前途的。

2.氢氧化钙在半干法脱硫工艺中的应用现状和问题2.1氢氧化钙在半干法脱硫工艺中的应用现状近年来我国化学工业发展很快,氢氧化钙在各行各业都得到了广泛的应用,尤其是在半干法脱硫工艺中,是很多企业赖以生存的脱硫首选。

电石渣脱硫改造工艺流程The process of desulfurization of calcium carbide slag, also known as the flue gas desulfurization (FGD) process,is a crucial step in reducing the emission of sulfur dioxide (SO2) from industrial plants. This process involves the removal of sulfur compounds from the flue gas produced during the combustion of fossil fuels or the smelting of metal ores. The desulfurization of calcium carbide slag is particularly important in the steel industry, where the production of steel results in the generation of large amounts of sulfur-containing gases.One of the most commonly used methods for the desulfurization of calcium carbide slag is the wet limestone-gypsum process. This process involves the use of limestone slurry as a sorbent to absorb the sulfur dioxide from the flue gas. The limestone slurry is then reacted with gypsum to produce calcium sulfate, which can be used as a valuable byproduct in industries such as cement production.The wet limestone-gypsum process consists of several steps. First, the flue gas is passed through a scrubber, where it comes into contact with the limestone slurry. The limestone slurry absorbs the sulfur dioxide from the flue gas through a chemical reaction, forming calcium sulfite. The calcium sulfite is then oxidized to calcium sulfate by injecting air or oxygen into the scrubber. This oxidation step is crucial in converting the calcium sulfite, which is a weak and unstable compound, into the more stable calcium sulfate.After the oxidation step, the calcium sulfate slurry is separated from the flue gas and sent to a gypsum dewatering system. In this system, the calcium sulfate slurry is filtered to remove excess water, and the resulting gypsum cake is dried and processed into a usable form. The dewatered gypsum can be used as a raw material in the production of cement or as a soil amendment in agriculture.In addition to the wet limestone-gypsum process, there are other methods for the desulfurization of calciumcarbide slag, such as the dry desulfurization process and the semi-dry desulfurization process. These processes involve the use of different sorbents, such as lime or activated carbon, to absorb the sulfur dioxide from theflue gas. The choice of desulfurization process depends on factors such as the sulfur content of the flue gas, the availability of sorbents, and the desired byproducts.Overall, the desulfurization of calcium carbide slag is a complex and important process in reducing the emission of sulfur dioxide from industrial plants. The wet limestone-gypsum process is one of the most widely used methods for this purpose, but other methods such as dry desulfurization and semi-dry desulfurization also have their merits. The choice of desulfurization process depends on various factors, and each process has its own advantages and limitations. Regardless of the method chosen, the ultimate goal of the desulfurization process is to minimize the environmental impact of industrial activities and ensure a cleaner and healthier living environment for future generations.。

电石渣脱硫运行存在问题的探讨摘要:中国社会经济发展迅速,大大提高了人们的生活质量,随之人们的用电量也不断加大。

目前我国火电厂依据国家规定,将烟气进行脱硫,用来保护我们的生存环境。

火电厂脱硫技术我国主要使用的是石灰石--石膏湿法脱硫技术,用电石渣代替石灰石进行延期脱硫,从而实现废物利用、循环使用的经济目的。

本文通过对电石渣脱硫进行时存在的问题进行分析,并提出相对应解决对策,便于相关企业进行参考。

关键词:电石渣、脱硫、问题与对策目前,我国电力发展较快,用电量需求较大,为了保护环境,加强环保意识,基本上除去200MW以上的机组采用相对成熟的石灰石--石膏湿法脱硫工艺,其他大部分地区采用电石渣工艺,降低运行成本的同时,也可进行循环经济使用。

但是在电石渣脱硫运行中也存在一定的问题,因为我国基本上在电厂建立时设置的是石灰石--石膏湿法脱硫工艺,将其改为电石渣脱硫使运行的可靠性和稳定性不能得到保障,效果较差,存在运行中脱水、PH值控制、设备损坏等问题,需要针对其问题进行有效解决,并建立相关预防措施。

一、电石渣脱硫的反应原理电石渣脱硫反映中,电石渣水解后主要成分是CaO,通过电石水解后产生大量的废弃物且流动性差,因其含大量的氧化钙、氢氧化钙,电石渣水溶液呈强碱性,对二氧化硫有很强的吸收能力。

只要浆液中存在Ca(OH)2,即熟石灰,就会提供钙离子,熟石灰中能快速和反应。

熟石灰溶液的PH值通常在13-14,为了提高脱硫运行效率,会将运行系统中吸收塔浆液控制在7-8.5。

浆液PH值的高低对氧化影响非常大,通常的石灰石--石膏湿法脱硫工艺是抑制氧化的发生,同时添加硫元素或硫代硫酸钠来抑制氯元素的产生,因为电石渣中含有大量氯元素,在PH值较高时,有副作用是脱水困难,需要加大澄清池来分离浆液中的水,也可采取直接环保抛弃处理。

二、电石渣脱硫运行存在的问题1.浆液PH值控制的难度一般情况下,为了保障脱硫效率,在生产过程中会严格控制浆液的PH值在7.0-8.5之间,因为是强碱环境,在PH值的控制上很难把控,由其是在烟气含硫量变化较大的情况中,吸收剂的投放量拿捏不准,影响运行的稳定性,脱硫效率无法保障。

第26卷第5期电站系统工程V ol.26 No.5 2010年9月Power System Engineering 65 文章编号:1005-006X(2010)05-0065-02电石渣-石膏法烟气脱硫技术内蒙古电力科学研究院禾志强韩秀峰祁利明摘要:石灰石-石膏法烟气脱硫技术是目前最为成熟、有效的工业脱硫技术,但石灰石耗量巨大,因此寻求更为廉价易得的脱硫吸收剂就成为研究热点。

电石渣是化工生产的工业废弃物,主要成分为Ca(OH)2,以电石渣为脱硫吸收剂,能够有效替代石灰石,脱硫效率高于95%。

通过对电石渣-石膏烟气脱硫工艺的阐述,对该工艺的主要参数进行了描述,并对工艺的经济性进行了详细分析,证实了该工艺的优越性。

电石渣-石膏法脱硫工艺成熟,原料廉价易得且资源丰富,具有很好的应用前景。

关键词:电石渣;烟气;脱硫中图分类号:X701.3 文献标识码:ACarbide Slag/Gypsum Flue Gas Desulfurization TechnologyHE Zhi-qiang, HAN Xiu-feng, QI Li-mingAbstract:Limestone-gypsum flue gas desulfurization technology is currently the most mature and effective industrial desulfurization technology. However, the technology needs consume a large amount of limestone, so the search for a new desulfurization absorbent that is more low-cost and easy to get has become a popular fields of study. The carbide slag is the chemical waste, mainly composed of Ca(OH)2, which can effectively substitute for limestone as a desulfurization sorbent, and can be higher than 95% desulfurization efficiency. Based on the elaborate on the carbide slag-gypsum flue gas desulfurization process, the superiority of the process is confirmed. Because of the cheaper raw materials and abundant resources, the carbide slag-gypsum FGD process has s very good application prospects.Key words: carbide slag; flue gas; desulfurization近年来,随着电力行业的快速发展,电力环保技术水平稳步提升,特别是烟气脱硫技术得到了非常广泛的应用,为实现污染物减排和经济可持续发展做出了巨大贡献。

性能值备注4.4.电石渣脱硫系统特点4.4.1.由于采用了电石渣作脱硫剂,整个脱硫系统的运行费用就相对低的多。

在必要情况下,企业有条件更多地去考虑系统的脱硫效率,可适当地放宽Ca/s指标的限制,增加一点脱硫剂的消耗提高系统的脱硫效率;4.4.2.电石渣脱硫系统并未改变原NID的工艺流程,因此系统既具备以电石渣作脱硫剂的工作能力,同时也保留了原来以石灰作脱硫剂的工作能力。

在某些情况下,例如电石渣来源失时,系统仍可用石灰作为脱硫剂工作,这无形中给用户带来许多便利之处;4.4.3.由系统的特性决定,NID流程前可设一级预除尘器,也可不设预除尘器。

当脱硫灰的综合利用成为一个问题时,可以增设一级预除尘器。

在预除尘器中将绝大部分烟气中的飞灰出去,以减少脱硫灰的量,利于灰渣综合利用;4.4.4.投资省。

该系统设备非常简单,不需要专门的活化塔,只需要一段作改进设计的烟道作反应器即可,再加上大部分部件都可由国内产品替代,因此相对投资较省,考虑到因脱硫增加一级预除尘器和制粉装置的费用,其投资也不超过300元/KW;4.4.5.运行成本低。

本系统由于利用电石渣作脱硫剂,以废治废,不仅解决了电石渣的堆放问题,而且大大降低了脱硫系统的运行成本,加上相对投资下降所带来的各项费用的下降,因此脱硫运行成本非常低。

考虑设备折旧、维修、人工工资、电耗及每吨电石渣的其它费用以10元/吨计),脱硫运行成本约为0.0058元/KW.H;4.4.6.脱硫效率高于其它干法、半干法脱硫系统。

由于NID系统采用大倍率脱硫剂循环和活化工艺,因此脱硫效率较高,当Ca/s值在不高于1.3情况下,脱硫效率不低于85%,若Ca/s值提高到1.5,则脱硫效率可达90%以上;4.4.7.由于工艺流程全部集中在反应器、机械预除尘器一段,因此不构成对锅炉燃烧的影响,同时也不象炉前喷钙脱硫工艺一样存在对锅炉水冷壁、过热器、省煤器结灰和磨损的可能。

电石渣-石膏湿法烟气脱硫技术与常规的石灰石-石膏湿法相比,电石渣-石膏法液气比低,脱硫反应速度快,脱硫效率高(一般脱硫效率都能达到95%以上)。

电石渣作为一种大宗工业固废,具有以废治污、资源综合利用的循环经济效益;同时,采用电石渣石膏法工艺每脱除1吨二氧化硫比石灰石-石膏法减排约0.69吨二氧化碳。

选用电石渣代替石灰石来进行烟气脱硫,可降低脱硫运行成本,具有良好的经济效益、环境效益和社会效益。

目前,我国多家单位已有该技术的具体实施工程案例。

【适用范围】燃煤电站锅炉图1典型工艺流程图典型案例【案例名称】2×130t/h应急锅炉脱硫系统改造项目【项目概况】本技术属于产学研合作开发成果,获2013年度福建省科技进步奖二等奖。

本项目于2009年7月开始设计、开工建设,2009年12月完成168试运行,2010年2月完成性能验收试验。

【主要工艺原理】电石渣/石灰粉由粉仓进入化灰罐加水进行消化,配制成具有一定浓度的浆液,然后送入成品浆液罐储存,最终通过供浆泵打入吸收塔。

吸收塔有三层喷淋层,浆液经喷嘴雾化成雾滴,从上部向下喷洒。

烟气经过引风机进入吸收塔,在塔内上升过程中与雾滴充分接触,大部分SO2被除去,反应后的净烟气通过除雾器,以除去夹带的液滴,然后排至烟囱。

通过氧化风机将空气鼓入塔内,保证了被吸收的SO2与浆液反应后生成的HSO3-完全氧化成SO42-,直接降低浆液发生结垢的可能性,同时使石膏(CaSO4˙2H2O)结晶析出,在吸收塔内停留一定时间后,通过石膏外排泵送至石膏旋流站。

经旋流器分离的高浓度石膏浆液进入真空皮带机脱水形成水分少于10%的石膏。

改造后的脱硫系统采用塔内氧化-钙基强碱(电石渣/石灰粉)-石膏湿法工艺,一炉一塔方案,吸收塔采用喷淋塔。

脱硫副产品采用旋流站和皮带脱水机配合的二级脱水装置,不设置废水处理系统。

本工艺过程与其他石灰-石膏湿法脱硫系统相比,突出特点为采用了单塔强制氧化的方式,在同一个吸收塔内完成吸收、氧化和结晶过程,有别于原有的非氧化流程,属一种新颖的脱硫装置。

电石渣代替石灰石湿法脱硫的技术改造摘要:电石渣是工业电石(CaC2)生产乙炔气时产生的渣,电石渣的主要成分是Ca(OH)2,还含有CaCO3、SiO2、硫化物、镁和铁等金属的氧化物、氢氧化物等无机物以及少量有机物。

据国家发展与改革委员会统计。

2006年国内共产生电石渣2400万吨,2007国内共产生电石渣3600万吨。

目前电石渣的利用主要用于水泥、制砖、建筑行业,利用率不足30%,废弃的电石渣不仅占用宝贵的土地资源,长时间堆放极易风干起飞灰,对周边环境及地下水污染很大,属于难以处理的工业废弃物。

因此对电石渣代替石灰石湿法脱硫的技术改造显得非常重要。

关键词:电石渣;石灰石湿法脱硫;技术改造引言电石渣主要成分是Ca(OH)2,含钙量高于石灰石(CaCO3)含钙量15%以上,电石渣-石膏湿法脱硫与石灰石-石膏湿法脱硫相比,它们同属于钙基固硫法脱硫技术,主要区别在于Ca元素基的化合态不同。

脱硫反应原理是,烟气中的SO2溶于水生成H2SO3,电石渣中的Ca(OH)2与H2SO3反应生成Ca SO3·1/2H2O,再经过氧化生成Ca SO4·2H2O,俗称石膏。

原我厂采用石灰石-石膏湿法脱硫工艺,用电石渣代替石灰石作脱硫剂,优点显著。

首先,电石渣作为脱硫剂,以废治废,节约石灰石的开采、运输、制浆成本,整体降低脱硫剂运行成本;其次,电石渣作脱硫剂,可以减少二氧化碳的产生,二氧化碳是一种可以造成温室效应的气体,二氧化碳排放量的减少能有效的改善环境,减少排放费用。

另外,三联化工厂与我厂运距仅13公里,使用他厂产生的电石渣,即可节约运费,又可达到以废治废、互利共赢目的。

一、现状调查与可行性分析1.1 2015年9月,我公司组织人员到山西太原一电厂进行调研。

经调研分析得出:电石渣脱硫是可行的,但山西太原一电厂在之前的电石渣脱硫过程中,其电石渣最大使用量为30%,后由于石膏脱水困难、除雾器堵塞等问题停止了使用。

关于⽕电⼚采⽤电⽯渣脱硫⼏点思考4⽉7安徽⼀热电⼚因脱硫制浆灌顶补漏导致闪爆,造成6⼈死亡时间,⼀时震惊⽕电⼚脱硫⾏业,因为它打乱了多年以来脱硫⾏业的基本认知。

近⽇出差,业余准备印尼博雅项⽬脱硫培训资料,顺便把电⽯脱硫⼀些想法⼩结⼀下。

⽯灰⽯学名碳酸钙,⼤⽩话就是⽯头,不溶于⽔,只有在酸性环境下,才能分解,为了利⽤其碱性与⼆氧化硫反应中和,将⽯灰⽯磨制成浆液以提⾼脱脱硫效率。

鉴于⽯灰⽯的稳定性,从来没⼈想到⽯头会爆炸。

看相关报道才知道是采⽤电⽯渣脱硫。

电⽯渣取代⽯灰⽯进⾏脱硫其弊端是很明显的,这也是很多电⼚开始采⽤电⽯脱硫就考虑的,加部分电⽯,尽量维持稳定条件下,达到省钱的⽬的。

电⽯渣作为⼯业废料,主要成分是是氢氧化钙,但纯度不⾼,我们电⽯渣脱硫主要⽤的是氢氧化钙,还有相当数量残留电⽯(CaC2),电⽯遇⽔形成⼄炔和氢氧化钙,⼀些资料中说还有⼤量⼀氧化碳,具体不⼤清楚了。

过去农村电⽯灯就是这个原理,点燃⼄炔发出光和热,照亮了我童年快乐的夜晚。

电⽯渣在制备浆液过程中形成⼤量⼄炔,随着⼄炔浓度的的提⾼,如遇到明⽕极易形成爆炸。

⼀些体会罗列⼀下供参考。

1)少量掺加电⽯渣为宜。

电⽯渣加多以后,浆液品质容易变差,脱⽔⽯膏效果差。

2)多数电⼚设计采⽤⽯灰⽯脱硫,为了降低成本才加电⽯,存在设计先前不⾜,如果电⽯罐车直接加到⽯灰⽯浆液箱,由于通风不好,风险较⼤。

作为临时措施,⼀些电⼚采⽤⼩量电⽯渣在地坑配置浆液,⼈⼝打开,做好警戒,⽐直接采⽤⽯灰⽯罐要安全。

3)电⽯渣卸料过程,因静电容易闪爆。

这和⾯粉⼚严禁烟⽕有近似的地⽅。

电⽯渣颗粒度关系很⼤。

4)浆液管道是否会形成⽓体聚集?由于浆液管道⼀般都是满管带压运⾏,不易形成⽓体聚集,运⾏状态下在吸收塔内⼤量烟⽓流动,因此不存在安全问题。

安全危险点重点在电⽯浆液制备、存储场所。

但从预防的额⾓考虑,机组停运后,⼈进⼊吸收塔前,要充分通风。

5)采⽤浆液制备池制备、存储⽐较合理,⼀般的地坑不满⾜要求,⼄炔⽓体的密度略⼩于空⽓,如果有盖,就会导致⼄炔⽓体聚集。

序号 名称 规格型号 单位 数量 厂家名称 备注 一 吸收塔系统 1.1 吸收塔 φ9700×28800 浆池容积640m3 个 1 现场制作 1.2 碳钢部分 δ8-16 t 正实同创 1.3 内部件、喷管等 FRP 层 3 正实同创 1.4 喷嘴 螺旋型 个 142 Bete 1.5 除雾器 φ9700mm 套 1

1.6 入口区 合金 t 哈氏合金公司 腐蚀材料公司 美国冶联科技国际公司 1.7 氧化空气管 FRP t 正实同创 1.8 氧化风机 (包括消声段) Q=2278Nm3/h, P=85kPa, N=75kW 套 2 章丘鼓风机厂 长沙鼓风机厂 天津鼓风机厂

1.9 吸收塔入口冲洗喷嘴 规格:Q=3.1m3/h 个 3 华美 Bete 北京华德 材料:不锈钢或等同

二 吸收塔循环泵系统

2.1 吸收塔循环泵 Q=3200m3/h,P=18mH/16mH/14mH, N=315kW/280kW/250kW 台 3 石家庄泵业 江苏法尔 山东双轮

2.2 循环泵入口膨胀节 φ700 台 3 南通海容热能 靖江王子诸 2.3 循环泵出口膨胀节 φ700 台 3 同上

2.4 石膏排出泵 Q=65m3/h,H=30m N=30kW 台 2 石家庄泵业 江苏法尔 宙斯泵业 序号 名称 规格型号 单位 数量 厂家名称 备注 2.5 循环泵入口滤网 FRP 件 3 正实同创

2.6 吸收塔扰动泵 Q=720m3/h, H=24m N=100KW 台 2 石家庄泵业 江苏法尔 宙斯泵业 三 烟气系统 3.1 烟道 热烟道 2000×2600×6,68m, 吨 现场制作 热烟道 3400×3000×6,23m, 吨 现场制作 热烟道 6800×3000×6,14m, 吨 现场制作 冷烟道 5800×2800×6,18m, 吨 现场制作 冷烟道内衬 δ1.8的玻璃鳞片 m2 现场制作 3.2 膨胀节

FGD入口烟道膨胀节 2000×2600 个 4 北航 晨光 河南 吸收塔进口膨胀节 6800×3000 个 1 同上 吸收塔出口膨胀节 5800×2800 个 1 同上 FGD出口烟道膨胀节 5800×2800 个 1 同上 烟道挡板

3.3 入口挡板 2000×2600×400 N=1.5kW 个 4 无锡华通 镇江华东电力 电动执行机 构

出口挡板 5800×2800×400 N=4kW U=380V 个 1 同上 电动执行机 构

挡板密封风机 Q=2000m3/h,P=1400Pa,N=5kW U=380V 台 2 无锡东升风机 随主设备供货

密封风机加热器 N=100kW U=380V 台 1 镇江飞利达 扬中华能电力设备厂 随主设备供货 四 电石渣供给系统 序号 名称 规格型号 单位 数量 厂家名称 备注 4 称量皮带机 3t/h 台 1 河南 4.1 电石渣制浆池 U=100m33000×3000×2500 钢筋混凝土+鳞片树脂 个 2 正实同创 4.2 电石渣制浆池搅拌器 N=3kW U=380V 台 2 进口 电石渣浆储池 U=60m3φ6000×4000×2500钢筋混凝土+鳞片树脂 个 1 正实同创

电石渣浆储池搅拌器 N=4.5kW U=380V 台 1 通用信号 无锡浩特隆 江苏法尔

吸收塔供浆泵 Q=9m3/h,H=20m,N=2kW 台 2 石家庄泵业 江苏法尔 宙斯泵业 五 石膏脱水系统 5.1 真空皮带脱水机 处理量6t/h,A=7m2,N=5.5kW 台 1 无锡核华 昆山菲罗 5.2 真空泵 2100m3/h, -60kPa,N=45kW 台 1 同上 5.3 汽液分离箱 φ1700×2400 个 1 同上 5.4 滤布冲洗水箱 φ2100×2400 碳钢衬胶 个 1 现场制作

5.5 滤布冲洗水泵 Q=14m3/h,H=50m,N=11kW 台 2 石家庄泵业 江苏法尔 宙斯泵业 5.6 滤饼冲洗水箱 φ350×2100 个 1 现场制作 5.7 滤饼冲洗泵 Q=14m3/h,H=50m,N=11kW 台 2 石家庄泵业 江苏法尔 宙斯泵业 5.8 滤液箱 φ2000×2500 碳钢衬胶 个 1 现场制作 5.9 滤液箱搅拌器 N=2.2kW U=380V 台 1 进口

5.10 滤液泵 Q=7m3/h,H=25m,N=2kW 个 1 石家庄泵业 江苏法尔 宙斯泵业 5.11 废水旋流站给料箱 φ3300×3000 碳钢衬胶 台 1 现场制作 序号 名称 规格型号 单位 数量 厂家名称 备注 5.12 废水旋流站给料箱搅拌器 N=2.2kW U=380V 个 1 通用信号 无锡浩特隆 江苏法尔

5.13 废水旋流站给料泵 Q=15m3/h,H=25m,N=4kW 台 1 石家庄泵业 江苏法尔 宙斯泵业 5.14 废水箱 φ2000×2500 碳钢衬胶 个 1 现场制作 5.15 废水排出泵 Q=5m3/h,H=40m,N=3kW 台 2 石家庄泵业 江苏法尔 宙斯泵业

5.16 石膏旋流器 Q=29m3/h,8个旋流子(包含一个备用) 套 1 MULTOTEC Krebs AKW Krupp FFE 5.17 废水旋流器 Q=15m3/h,6个旋流子(包含一个备用) 套 1 同上 5.18 废水处理站 套 1 六 排放系统和水系统 6.1 吸收塔排水坑 3000×3000×3000,钢筋混凝土 个 1 正实同创

6.2 吸收塔排水坑搅拌器 N=2.2kW U=380V 台 1 通用信号 无锡浩特隆 江苏法尔

6.3 吸收塔排水坑泵 Q=85m3/h,H=25m,N=15kW,U=380V 台 1 石家庄泵业 江苏法尔 宙斯泵业 6.4 石膏脱水区排水坑 3000×3000×3000,钢筋混凝土 个 1 正实同创 6.5 石膏脱水区排水坑搅拌器 N=2.2kW U=380V 台 1 通用信号 无锡浩特隆 江苏法尔 序号 名称 规格型号 单位 数量 厂家名称 备注 6.6 石膏脱水区排水坑泵 Q=30m3/h,H=25m,N=7.5kW,U=380V 台 1 石家庄泵业 江苏法尔 宙斯泵业 6.7 事故浆液箱 φ9400×9400 碳钢衬胶 个 1 6.8 事故浆液箱搅拌器 N=11KW U=380V 台 1 通用信号 无锡浩特隆 江苏法尔

6.9 事故浆液返回泵 Q=75m3/h,H=25m,N=22kW 台 1 石家庄泵业 江苏法尔 宙斯泵业 七 工艺水供应系统 7.11 工艺水箱 Φ4000×5000 个 1 现场制作

7.12 工艺水泵 Q=22m3/h,H=40m,N=15kW,U=380V 台 1 长沙水泵厂 上海凯泉泵业 7.13 除雾器冲洗水泵 Q=90m3/h, H=60m,N=37kW,U=380V 台 2 同上 八 压缩空气系统 8 仪用空压机贮罐 容积5m3 台 1 正实同创 8.1 杂用空压机贮罐 容积3m3 台 1 正实同创 九 检修起吊装置

9.1 真空皮带脱水机检修起吊设施 3t,电动行走,电动提升,N=4.5kW+0.4×2kW 个 1 河南省华东起重机 河南省新乡 卫华集团有限公司 中原起重机械有限公司 9.2 泵房检修起吊设施 5t,电动行走,电动提升,N=3kW 个 1 同上 十 电气仪表系统 10.1 PH数字电极 CPS11D-7BA21 套 1 E+H/横河/罗斯蒙特 10.2 数字电极电缆 CYK10-AO51 套 1 E+H/横河/罗斯蒙特 10.3 PH/ORP变送器 CPM253-MR0005 套 1 E+H/横河/罗斯蒙特 10.4 PH变送器 HH-20 套 1 E+H/横河/罗斯蒙特 序号 名称 规格型号 单位 数量 厂家名称 备注 10.5 压力变送器 PMC71-ABA1C2GBDAA 套 1 E+H/横河/罗斯蒙特 10.6 压力变送器 PMP71-ABA1M21GAAAA 套 1 E+H/横河/罗斯蒙特 10.7 压力变送器 PMC71-ABA1C2GJDAA 套 1 E+H/横河/罗斯蒙特 10.8 差压变送器 JYB-3151 套 1 E+H/横河/罗斯蒙特 10.9 温度变送器 JWB/Pt100 套 1 E+H/横河/罗斯蒙特 10.10 超声波变送器 JCS-D20 套 1 E+H/横河/罗斯蒙特 10.11 压力表 Y-100/MF-0.6MP 套 1 E+H/横河/罗斯蒙特 10.12 压力表 Y-100B-0.6MP 套 1 E+H/横河/罗斯蒙特 10.13 密度计 个 2 E+H/横河/罗斯蒙特

10.14 低压进线柜 GCS 面 2 临汾永泰/东元腾发/向荣集团

10.15 低压软启动柜 GCS 面 3 临汾永泰/东元腾发/向荣集团 10.16 低压开关柜 GCS 面 6 临汾永泰/东元腾发/向荣集团 10.17 干式变压器 SCB10-1600/10 台 2 保定天威/许继/西变 10.18 检修、照明箱 PX 面 3 临汾永泰/东元腾发/向荣集团

10.19 电缆 控制、动力、照明等 套 1 天津小猫/上海摩恩/沧州会友 十一 控制系统 11.1 DCS控制 MACS 套 1 北京和利时/东方锐控/优稳昌盛 11.2 (在线监测CEMS) 套 1 雪迪龙

11.3 工业电视系统 套 1 北京国电华源/北京伟强永兴/山西海源科技

注: