电石渣石膏法脱硫工艺介绍(石灰石-石膏法,电石渣-石膏法,石灰石-电石渣工艺对比,面临问题,学术研究)

- 格式:ppt

- 大小:5.53 MB

- 文档页数:52

火电厂烟气脱硫工程技术规范石灰石-石灰-石膏法1. 引言火电厂燃煤引发空气污染问题,其中SO2是一种重要的污染物。

烟气脱硫工程是实现烟气净化的重要环节之一。

石灰石-石灰-石膏法是一种常用的烟气脱硫工艺,本文将介绍该工艺的技术规范。

2. 工程设计2.1 设计原则石灰石-石灰-石膏法的设计应遵循以下原则: - 实施烟气脱硫应考虑经济可行性和技术可实现性。

- 设计要满足环保要求,确保排放的烟气SO2浓度符合国家标准。

- 设计要合理安排设备布置,减少占地面积,以便节约土地资源。

2.2 设备选择石灰石-石灰-石膏法需要选择适当的设备,包括石灰石磨煤机、石膏磨煤机、浆液计量装置、循环泵等。

设备选择应综合考虑性能、稳定性、维护成本等因素。

2.3 工艺流程石灰石-石灰-石膏法的工艺流程一般包括以下步骤: 1. 进料:将石灰石和石膏送入磨煤机进行研磨,形成细粉。

2. 干式除尘:将磨煤机产生的石灰石-石膏混合粉进入电除尘器进行干式除尘,收集大部分粉尘。

3. 湿式脱硫:将磨煤机产生的石灰石-石膏混合粉与烟气接触,进行化学反应,使SO2与石灰石反应生成石膏。

4. 液固分离:将湿法脱硫产生的石膏与废水进行分离,以便石膏的后续处理和废水的回用。

5. 输送与处理:将产生的石膏输送到石膏堆场进行储存或进一步处理,废水经处理后可以回用或排放。

2.4 工程布置考虑到石灰石-石灰-石膏法需要多个设备的配合操作,工程布置务必合理安排设备之间的距离和管道的连接。

同时,要保证设备的运维和维护空间。

3. 运行与维护3.1 操作规范为了保证石灰石-石灰-石膏法的正常运行,应遵循以下操作规范: - 各设备必须按照操作手册进行操作。

- 定期检查设备运行情况,及时处理异常情况。

- 对于生产过程中的重要指标,如石膏产量、废水浓度等,应进行监测记录,以便进行评估与分析。

3.2 维护保养定期维护保养是确保石灰石-石灰-石膏法持续高效运行的关键。

一、石灰石/石灰-石膏法脱硫工艺一)、工作原理石灰石/石灰-石膏法烟气脱硫采用石灰石或石灰作为脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液,当采用石灰为吸收剂时,石灰粉经消化处理后加水制成吸收剂浆液。

在吸收塔内,吸收浆液与烟气接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应从而被脱除,最终反应产物为石膏。

二)、反应过程1、吸收SO2+ H2O—>H2SO3SO3+ H2O—>H2SO42、中和CaCO3+ H2SO3—>CaSO3+CO2+ H2OCaCO3+ H2SO4—>CaSO4+CO2+ H2OCaCO3+2HCl—>CaCl2+CO2+ H2OCaCO3+2HF—>CaF2+CO2+ H2O3、氧化2CaSO3+O2—>2 CaSO44、结晶CaSO4+ 2H2O—>CaSO4·2H2O三)、系统组成脱硫系统主要由烟气系统、吸收氧化系统、石灰石/石灰浆液制备系统、副产品处理系统、废水处理系统、公用系统(工艺水、压缩空气、事故浆液罐系统等)、电气控制系统等几部分组成。

四)、工艺流程锅炉/窑炉—>除尘器—>引风机—>吸收塔—>烟囱来自于锅炉或窑炉的烟气经过除尘后在引风机作用下进入吸收塔,吸收塔为逆流喷淋空塔结构,集吸收、氧化功能于一体,上部为吸收区,下部为氧化区,经过除尘后的烟气与吸收塔内的循环浆液逆向接触。

系统一般装3-5台浆液循环泵,每台循环泵对应一层雾化喷淋层。

当只有一台机组运行时或负荷较小时,可以停运1-2层喷淋层,此时系统仍保持较高的液气比,从而可达到所需的脱硫效果。

吸收区上部装二级除雾器,除雾器出口烟气中的游离水份不超过75mg/Nm3。

吸收SO2后的浆液进入循环氧化区,在循环氧化区中,亚硫酸钙被鼓入的空气氧化成石膏晶体。

同时,由吸收剂制备系统向吸收氧化系统供给新鲜的石灰石浆液,用于补充被消耗掉的石灰石,使吸收浆液保持一定的pH值。

脱硫技术----电石渣、石膏法

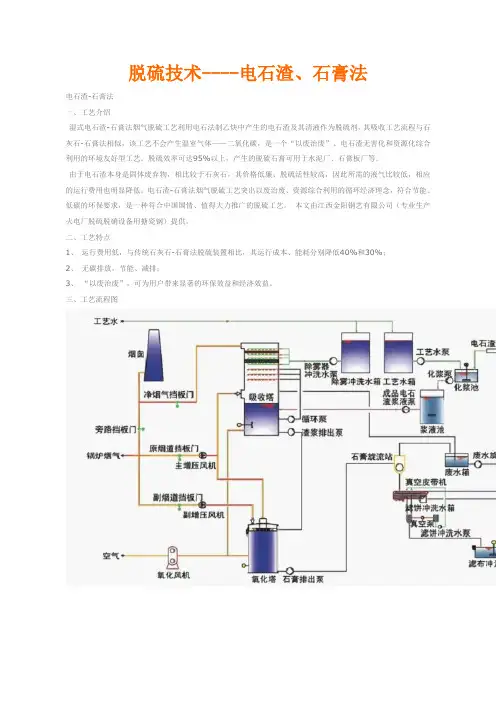

电石渣-石膏法

一、工艺介绍

湿式电石渣-石膏法烟气脱硫工艺利用电石法制乙炔中产生的电石渣及其清液作为脱硫剂,其吸收工艺流程与石灰石-石膏法相似,该工艺不会产生温室气体——二氧化碳,是一个“以废治废”、电石渣无害化和资源化综合利用的环境友好型工艺。

脱硫效率可达95%以上,产生的脱硫石膏可用于水泥厂、石膏板厂等。

由于电石渣本身是固体废弃物,相比较于石灰石,其价格低廉、脱硫活性较高,因此所需的液气比较低,相应的运行费用也明显降低。

电石渣-石膏法烟气脱硫工艺突出以废治废、资源综合利用的循环经济理念,符合节能、低碳的环保要求,是一种符合中国国情、值得大力推广的脱硫工艺。

本文由江西金阳钢艺有限公司(专业生产火电厂脱硫脱硝设备用搪瓷钢)提供。

二、工艺特点

1、运行费用低,与传统石灰石-石膏法脱硫装置相比,其运行成本、能耗分别降低40%和30%;

2、无碳排放,节能、减排;

3、“以废治废”,可为用户带来显著的环保效益和经济效益。

三、工艺流程图。

石膏脱硫的工艺

石膏脱硫是一种减少煤燃烧引发的二氧化硫(SO2)排放的方法。

下面是常见的石膏脱硫工艺:

1. 石灰石石膏湿法脱硫工艺(石灰石湿法脱硫工艺):在这种工艺中,将石灰石(氧化钙)混入煤燃烧产生的烟气中。

石灰石与二氧化硫进行反应,生成硫酸钙(石膏)。

石膏被收集起来,可用于其他用途,如建筑材料制造。

2. 浆液喷雾脱硫工艺:在这种工艺中,将石碱喷入煤燃烧产生的烟气中形成硫化物,然后添加氧化剂将硫化物氧化成硫酸盐。

同时也可以直接将石碱和石灰或者碳酸钙混合使用。

3. 旋流喷淋脱硫工艺:在这种工艺中,通过旋转喷淋装置喷洒吸收剂溶液,与烟气接触并吸收其中的二氧化硫。

然后将吸收剂溶液进行分离,甩干得到干燥的石膏。

4. 浆液化处理脱硫工艺:在这种工艺中,将石灰石和水混合形成稀浆,然后向烟气中喷洒。

石灰石中的氧化钙与二氧化硫反应形成硫酸钙,生成石膏。

这些石膏脱硫工艺各有优缺点,适用于不同情况下的煤燃烧排放治理。

电石渣石膏法脱硫工艺介绍

电石渣石膏法脱硫技术是通过加入一定数量的石灰和石膏,将烟气中的SO2 转化为硫酸盐并通过吸收剂吸收到石膏中而实现的一种脱硫技术。

其主要原理是在燃煤或燃油发电、化工、钢铁、石化等行业中产生的燃烧废气中,通过强制排空的方式将烟气与浸泡在水池内的含有碱性物质的石灰浆液分别混合,并通过反应产生与石膏固化的硫酸盐,从而实现对废气中SO2 的有效减排。

该工艺具有以下一些显著的优点与特点:

1.技术成熟:电石渣石膏法脱硫是一种相对成熟、实践经验丰富的废气脱硫技术,在国内外均有较广泛的应用。

2.去除效率高:通过该工艺处理废气,SO2 的去除率可以达到90% 以上,实现了较好的环保效果。

3.设备安装简单:相对于其他废气处理设备,电石渣石膏法脱硫设备不需要占地面积大,也不需要太过复杂的安装工作,因此其装配、维护等方面相对简单。

4.运营成本较低:该工艺所需要的主要原料为石灰和石膏,且这些物质的价格相对较低,可以大大降低运营成本。

5.具有良好的适应性:该工艺能够适用于不同类型的燃料,如燃煤、燃气、重油等,而且适应性强,不受温度和湿度等因素的限制,在各种环境气氛中均能稳定运作。

6. 具有循环利用的特点:通过该工艺所获得的石膏可以再用于建筑材料生产等领域,从而实现废弃物的循环利用。

总的来说,电石渣石膏法脱硫工艺具有操作简单、投资成本低、效果显著、稳定性强等特点,是目前废气治理技术中非常实用的一种。

一、石灰石/石灰-石膏法脱硫工艺一)、工作原理石灰石/石灰-石膏法烟气脱硫采用石灰石或石灰作为脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液,当采用石灰为吸收剂时,石灰粉经消化处理后加水制成吸收剂浆液。

在吸收塔内,吸收浆液与烟气接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应从而被脱除,最终反应产物为石膏。

二)、反应过程1、吸收SO2+ H2O—>H2SO3SO3+ H2O—>H2SO42、中和CaCO3+ H2SO3—>CaSO3+CO2+ H2OCaCO3+ H2SO4—>CaSO4+CO2+ H2OCaCO3+2HCl—>CaCl2+CO2+ H2OCaCO3+2HF—>CaF2+CO2+ H2O3、氧化2CaSO3+O2—>2 CaSO44、结晶CaSO4+ 2H2O—>CaSO4·2H2O三)、系统组成脱硫系统主要由烟气系统、吸收氧化系统、石灰石/石灰浆液制备系统、副产品处理系统、废水处理系统、公用系统(工艺水、压缩空气、事故浆液罐系统等)、电气控制系统等几部分组成。

四)、工艺流程锅炉/窑炉—>除尘器—>引风机—>吸收塔—>烟囱来自于锅炉或窑炉的烟气经过除尘后在引风机作用下进入吸收塔,吸收塔为逆流喷淋空塔结构,集吸收、氧化功能于一体,上部为吸收区,下部为氧化区,经过除尘后的烟气与吸收塔内的循环浆液逆向接触。

系统一般装3-5台浆液循环泵,每台循环泵对应一层雾化喷淋层。

当只有一台机组运行时或负荷较小时,可以停运1-2层喷淋层,此时系统仍保持较高的液气比,从而可达到所需的脱硫效果。

吸收区上部装二级除雾器,除雾器出口烟气中的游离水份不超过75mg/Nm3。

吸收SO2后的浆液进入循环氧化区,在循环氧化区中,亚硫酸钙被鼓入的空气氧化成石膏晶体。

同时,由吸收剂制备系统向吸收氧化系统供给新鲜的石灰石浆液,用于补充被消耗掉的石灰石,使吸收浆液保持一定的pH值。

电石渣在火电厂烟气脱硫工艺中的应用摘要:近年来,火电厂烟气脱硫工艺主要采用石灰石(CaCO3)-石膏法,由于它技术比较成熟,运行可靠,而被广泛应用。

而电石渣Ca(OH)2作为脱氧剂,即电石渣-石膏法,亦能有效地去除烟气中的SO2。

以电石为原料生产的副产物,是一种以氢氧化钙为主,伴有硅、铁、铝、镁、硫、磷的氧化物和氢氧化物,湿法生产乙炔过程中,电石水解后,生成了乙炔和氢氧化钙[1]。

其化学方程式为:CaC2+ H2O→C2H2+Ca(HO)2。

关键词:电石渣;火电厂;石灰石(CaCO3)-石膏法;脱硫在英化氯碱公司,由乙炔发生器产生的电石渣浆液经浓缩池缓冲,将含固量为20%的电渣浆液作为吸收剂浆液,能使烟气中SO2的脱出效率达到96%以上。

在2017年采用单塔双循环技术进行污染物超低排放改造后,烟气中SO2的脱出效率达到99%以上。

电石渣作为电石-乙炔法制造树脂过程中产生的废弃物,长期以来只能作为废弃物扔掉。

在英化氯碱公司毗邻,英力特树脂分公司热电项目的烟气脱硫工艺中,采用电石渣-石膏法,能充分的利用废弃的电石渣,减少环境污染,变废为宝。

同时不再需要对CaCO3进行采购,从而节省了整个烟气脱硫工艺的成本。

1电石渣-石膏法脱硫与石灰石-石膏法脱硫的区别目前,在我国采用石灰石作为脱硫吸收剂时,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液,在吸收塔内,吸收浆液与烟气接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应从而被脱除。

该氧化反应要求pH值小于5.5,故在氧化前还需对氧化体系中的浆液进行pH调控,以提高氧化速度及氧利用率。

随着氧化的进行循环液中的CaSO3不断转化为可溶性的Ca(HSO3)2进而被氧化为石膏(CaSO4)。

具体反应方程式如下:脱硫过程CaCO3+SO2+1/2H2O→CaSO3•1/2H2O+CO2CaSO3•1/2H2O+SO2+1/2H2O→Ca(HSO3)2氧化过程2CaSO3•1/2H2O+O2+3H2O→2CaSO4•2H2OCa(HSO3)2+O2+2H2O→CaSO4•2H2O+H2SO4在宁夏英力特化工股份有限公司树脂分公司#1、#2烟气脱硫超低排放改造工程项目中,电石渣作为脱硫吸收剂时,直接在位于毗邻的英化氯碱公司内部,将电石渣用铲车放入电石渣地坑,再按比例加入工艺水,配制成浓度为25%的电石渣浆液。

脱硫——湿式石灰石一石膏法脱硫工艺简介(1)产品说明:一、FGD系统的工艺流程简述从锅炉排出的烟气通过l台增压风机增压后进入FGD系统,以克服整个FGD系统的压降。

烟道上设有挡板系统,以便于FGD系统正常运行或旁路运行。

烟气通过增压风机后,进入吸收塔反应区,烟气向上通过吸收塔,被均匀分布到吸收塔的横截面上,从吸收塔内喷淋管组喷出的悬浮液滴向下降,烟气与石灰石/石膏浆液滴逆流接触,发生传质与吸收反应,以脱除烟气中的S02、S03及HC1、HF。

脱硫后的烟气经除雾器去除烟气中夹带的液滴后,从顶部离开吸收塔,由烟囱排出。

吸收塔浆池中的石灰石/石膏浆液由循环泵循环送至浆液喷雾系统的喷嘴,产生细小的液滴沿吸收塔横截面均匀向下喷淋。

每套FGD装置浆液循环系统设2台带变频器的循环泵,完全适应机组从30~100%BMCR的负荷变化。

S02和S03与浆液中石灰石反应,生成亚硫酸钙和硫酸钙。

在吸收塔浆池中鼓入空气将生成的亚硫酸钙氧化成硫酸钙,硫酸钙结晶生成石膏(CaS04.2H20)。

经过滤机脱水得副产品石膏。

吸收塔浆池中的pH值由加入的石灰石浆液量控制,PH值维持在5~7。

FGD系统设置一台事故浆液箱,事故浆液箱用来储存吸收塔在停运检修或修理期间吸收塔浆液池中的浆液。

二、技术特点:吸收塔为喷淋空塔;采用先进可靠的喷嘴;采用自清洁功能的氧化空气管;采用侧进式机械搅拌器;采用多层喷淋层。

三、性能保证:FGD的脱硫效率≥95%钙硫比Ca/S(摩尔比)不大于1.025烟气脱硫系统可利用率不低于98%烟囱入口烟气温度大于82℃压降:800--1200pa除雾器后烟气含湿量:小于75mg/Nm3负荷变化范围:30—110%连续负荷变化速度:5%/分钟电力消耗量:约机组容量的l.0%一l.2%四、工艺流程图:产品名称:YKSS型石灰-石膏法烟气脱硫工艺简介:产品简介:一、YKSS型石灰-石膏法烟气脱硫工艺化学反应式:先将石灰配置成浆液CaO(固)+H2O-----Ca(OH)2在吸收塔内首先SO2溶于水生成H2SO3、H2SO4SO2+H2O----H2SO3SO2+H2O+1/2O2----H2SO4然后H2SO3、H2SO4发生离解H2SO3----H++HSO3-HSO3----H++SO32-中和反应Ca2+ +SO32- ----CaSO3Ca SO3 +2H2O+1/2O2---- Ca SO4•2H2O二、YKSS型石灰-石膏法烟气脱硫工艺流程:脱硫塔浆池中的pH值由加入的石灰石浆液的量来控制,pH值维持在大约5.0~5.6。

四种脱硫方法工艺简介石灰石/石灰-石膏法是一种常见的烟气脱硫工艺。

该工艺采用石灰石或石灰作为脱硫吸收剂,通过化学反应将烟气中的二氧化硫脱除,最终产生石膏。

具体工作原理是将石灰石或石灰粉破碎磨细成粉状,与水混合搅拌成吸收浆液。

在吸收塔内,吸收浆液与烟气接触混合,进行化学反应,最终产生石膏。

整个工艺过程包括吸收、中和、氧化和结晶四个步骤。

在吸收过程中,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应,产生亚硫酸钙。

在中和过程中,亚硫酸钙与碳酸钙反应,产生硫酸钙和二氧化碳。

在氧化过程中,亚硫酸钙被鼓入的空气氧化成石膏晶体。

最后,在结晶过程中,产生的石膏经过脱水形成固体副产品。

该工艺的系统主要由烟气系统、吸收氧化系统、石灰石/石灰浆液制备系统、副产品处理系统、废水处理系统、公用系统和电气控制系统等几部分组成。

整个工艺流程包括锅炉/窑炉、除尘器、引风机、吸收塔和烟囱等。

该工艺的脱硫效率高,可保证95%以上。

同时,该工艺应用最为广泛,技术成熟,运行可靠性好。

脱硫系统由烟气系统、吸收塔系统、氢氧化镁浆液制备系统、浓缩塔系统、副产品处理系统、废水处理系统、公用系统(工艺水、压缩空气、事故浆液罐系统等)和电气控制系统组成。

工艺流程为锅炉/窑炉—>除尘器—>引风机—>浓缩塔—>吸收塔—>烟囱。

烟气经过除尘器后,通过引风机进入浓缩塔和吸收塔。

吸收塔为逆流喷淋空塔结构,集吸收、氧化功能于一体。

经过除尘后的烟气与吸收塔内的循环浆液逆向接触。

系统一般装有3-4台浆液循环泵,每台循环泵对应一层雾化喷淋层。

吸收区上部装有二级除雾器,除雾器出口烟气中的游离水份不超过75mg/Nm3.吸收SO2后的浆液进入循环氧化区,在循环氧化区中,亚硫酸镁被鼓入的空气氧化成硫酸镁晶体。

同时,由吸收剂制备系统向吸收氧化系统供给新鲜的氢氧化镁浆液,用于补充被消耗掉的氢氧化镁,使吸收浆液保持一定的pH值。

反应生成物浆液达到一定密度时先排至吸收塔前的浓缩塔,经浓缩后进入脱硫副产品系统,经过脱水形成硫酸镁晶体。

水泥厂脱硫工艺是为了减少水泥生产过程中二氧化硫(SO2)等大气污染物的排放,以满足环保标准。

主要的脱硫工艺原理包括以下几种:

1. 石灰石/石灰-石膏法:这是最常用的脱硫工艺之一。

它利用石灰石或石灰作为脱硫剂,与烟气中的SO2发生化学反应,生成石膏(CaSO3·2H2O)。

反应过程包括吸收、中和、氧化和结晶等步骤。

生成的石膏可以作为副产品回收利用。

2. SDS干法脱硫技术:SDS(Selective Dry Scrubbing)技术使用碳酸氢钠作为脱硫剂,与烟气中的SO2反应,生成碳酸钠和硫酸钠等钠盐,从而达到脱硫的效果。

这种工艺具有脱硫效率高、工艺简单、成本低等优点。

3. 悬浮负载放大电路脱硫技术:这个选项与脱硫工艺无关,悬浮负载放大电路是电子电路的术语,不应用于脱硫工艺。

4. 其他脱硫工艺:包括湿法脱硫、半干法脱硫等,它们使用不同的脱硫剂和反应条件,以达到减少SO2排放的目的。

在选择脱硫工艺时,需要考虑水泥厂的具体情况,如生产规模、废气成分、经济成本等因素,选择最适合的脱硫工艺。

第26卷第5期电站系统工程V ol.26 No.5 2010年9月Power System Engineering 65 文章编号:1005-006X(2010)05-0065-02电石渣-石膏法烟气脱硫技术内蒙古电力科学研究院禾志强韩秀峰祁利明摘要:石灰石-石膏法烟气脱硫技术是目前最为成熟、有效的工业脱硫技术,但石灰石耗量巨大,因此寻求更为廉价易得的脱硫吸收剂就成为研究热点。

电石渣是化工生产的工业废弃物,主要成分为Ca(OH)2,以电石渣为脱硫吸收剂,能够有效替代石灰石,脱硫效率高于95%。

通过对电石渣-石膏烟气脱硫工艺的阐述,对该工艺的主要参数进行了描述,并对工艺的经济性进行了详细分析,证实了该工艺的优越性。

电石渣-石膏法脱硫工艺成熟,原料廉价易得且资源丰富,具有很好的应用前景。

关键词:电石渣;烟气;脱硫中图分类号:X701.3 文献标识码:ACarbide Slag/Gypsum Flue Gas Desulfurization TechnologyHE Zhi-qiang, HAN Xiu-feng, QI Li-mingAbstract:Limestone-gypsum flue gas desulfurization technology is currently the most mature and effective industrial desulfurization technology. However, the technology needs consume a large amount of limestone, so the search for a new desulfurization absorbent that is more low-cost and easy to get has become a popular fields of study. The carbide slag is the chemical waste, mainly composed of Ca(OH)2, which can effectively substitute for limestone as a desulfurization sorbent, and can be higher than 95% desulfurization efficiency. Based on the elaborate on the carbide slag-gypsum flue gas desulfurization process, the superiority of the process is confirmed. Because of the cheaper raw materials and abundant resources, the carbide slag-gypsum FGD process has s very good application prospects.Key words: carbide slag; flue gas; desulfurization近年来,随着电力行业的快速发展,电力环保技术水平稳步提升,特别是烟气脱硫技术得到了非常广泛的应用,为实现污染物减排和经济可持续发展做出了巨大贡献。

使用电石渣进行脱硫的工艺流程一、电石渣是啥。

电石渣可不是个神秘的东西,它就是在电石制取乙炔气或者聚氯乙烯等化工产品过程中产生的废渣。

这东西看起来就像石灰浆似的,白花花的。

它的主要成分是氢氧化钙,这氢氧化钙可就是脱硫的关键角色啦。

你想啊,就像每个超级英雄都有自己的超能力一样,氢氧化钙在脱硫这个大舞台上也有着独特的本领。

二、脱硫前的准备。

那在脱硫之前呢,得先把电石渣处理一下。

这就好比给战士整理装备一样。

首先要把电石渣进行研磨,把它磨得细细的,就像面粉一样细。

为啥要这么细呢?因为这样它和二氧化硫接触的面积就更大啦,就更容易发挥它的脱硫作用。

然后呢,还要把研磨好的电石渣配制成一定浓度的浆液。

这个浓度可是很有讲究的,太稀了,脱硫效果不好;太浓了,又可能在设备里堵住,那就麻烦大了。

就像做饭的时候放盐,多了少了都不行。

三、脱硫的主战场——吸收塔。

接下来就到了脱硫的核心环节啦,那就是在吸收塔里面进行反应。

吸收塔就像一个大战场,电石渣浆液和含硫烟气就在这里展开一场激烈的“战斗”。

含硫烟气呼呼地冲进吸收塔,就像一群小怪兽入侵。

这时候,我们的电石渣浆液就开始发挥作用了。

氢氧化钙会和二氧化硫发生反应,生成亚硫酸钙。

这个反应可神奇了,就像魔法一样,二氧化硫这个“小坏蛋”就被抓住了,变成了亚硫酸钙。

这个过程中啊,吸收塔里还得有一些特殊的装置,像喷淋装置,把电石渣浆液喷得像下雨一样,让烟气和浆液充分接触。

就像给植物浇水,得让每一片叶子都能淋到水一样,这样才能保证脱硫的效果好。

四、亚硫酸钙的处理。

生成了亚硫酸钙之后呢,可不能就这么放着不管呀。

亚硫酸钙就像脱硫过程中的“小俘虏”,得对它进行处理。

一般会把亚硫酸钙进一步氧化,变成硫酸钙。

这个过程就像是把小俘虏改造一下,让它变得更稳定。

硫酸钙可是个好东西,它可以用来做石膏,这石膏还能有很多用途呢,比如做建筑材料之类的。

就像把垃圾变成宝贝一样,是不是很厉害?五、整个工艺流程的监测和维护。

电石渣-石膏湿法烟气脱硫技术与常规的石灰石-石膏湿法相比,电石渣-石膏法液气比低,脱硫反应速度快,脱硫效率高(一般脱硫效率都能达到95%以上)。

电石渣作为一种大宗工业固废,具有以废治污、资源综合利用的循环经济效益;同时,采用电石渣石膏法工艺每脱除1吨二氧化硫比石灰石-石膏法减排约0.69吨二氧化碳。

选用电石渣代替石灰石来进行烟气脱硫,可降低脱硫运行成本,具有良好的经济效益、环境效益和社会效益。

目前,我国多家单位已有该技术的具体实施工程案例。

【适用范围】燃煤电站锅炉图1典型工艺流程图典型案例【案例名称】2×130t/h应急锅炉脱硫系统改造项目【项目概况】本技术属于产学研合作开发成果,获2013年度福建省科技进步奖二等奖。

本项目于2009年7月开始设计、开工建设,2009年12月完成168试运行,2010年2月完成性能验收试验。

【主要工艺原理】电石渣/石灰粉由粉仓进入化灰罐加水进行消化,配制成具有一定浓度的浆液,然后送入成品浆液罐储存,最终通过供浆泵打入吸收塔。

吸收塔有三层喷淋层,浆液经喷嘴雾化成雾滴,从上部向下喷洒。

烟气经过引风机进入吸收塔,在塔内上升过程中与雾滴充分接触,大部分SO2被除去,反应后的净烟气通过除雾器,以除去夹带的液滴,然后排至烟囱。

通过氧化风机将空气鼓入塔内,保证了被吸收的SO2与浆液反应后生成的HSO3-完全氧化成SO42-,直接降低浆液发生结垢的可能性,同时使石膏(CaSO4˙2H2O)结晶析出,在吸收塔内停留一定时间后,通过石膏外排泵送至石膏旋流站。

经旋流器分离的高浓度石膏浆液进入真空皮带机脱水形成水分少于10%的石膏。

改造后的脱硫系统采用塔内氧化-钙基强碱(电石渣/石灰粉)-石膏湿法工艺,一炉一塔方案,吸收塔采用喷淋塔。

脱硫副产品采用旋流站和皮带脱水机配合的二级脱水装置,不设置废水处理系统。

本工艺过程与其他石灰-石膏湿法脱硫系统相比,突出特点为采用了单塔强制氧化的方式,在同一个吸收塔内完成吸收、氧化和结晶过程,有别于原有的非氧化流程,属一种新颖的脱硫装置。

660MW火力发电厂石灰/石灰石—石膏法脱硫技术分析引言近年来,环保成了当今社会最热门的话题,身边的空气受到污染就会通过呼吸系统进入人的身体,使人的呼吸系统以及整体的健康状况受到影响。

因此,在环境治理方面,相关的学者和专家投入了大量精力在大气污染的防治工作中。

1 石灰石-石膏法脱硫的工作原理采用石灰石或石灰作为脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液,当石灰为吸收剂时,石灰粉经消化处理后加水制成吸收剂浆液。

在吸收塔内,吸收浆液与烟气混合,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应被脱除,最终反应产物为石膏。

在脱硫过程中,主要起作用的是石灰石,其与废气中的二氧化硫反应,最终生成亚硫酸氢钙;然后亚硫酸钙和亚硫酸氢钙与氧气反应最终生成石膏(CaSO4·2H2O)。

当完成脱硫和氧化过程后,吸收塔会将石膏浆液排出,排出的浆液再经过浓缩、脱水,从而达到含水量小于10%的标准,再送运至储存库,而具体的处理手段因每个火电厂的实际情况而不同,经过脱硫处理的烟气仍然不能直接排放,还要经过除雾器进行除雾,通过火电厂的烟囱排出。

2 脱硫石膏技术中出现的问题2.1石膏浆液质量石膏质量直接取决于石膏浆液质量。

石膏浆液质量的首要指标为石膏纯度,主要由石膏浆液中硫酸盐含量决定。

石灰石利用率反映了石灰石与二氧化硫反应生成硫酸盐的效率,衡量指标为石膏浆液中碳酸盐含量。

脱硫系统运行时,应控制碳酸盐含量低于3%,保证脱硫系统安全运行。

2.2 石灰石化学成分石灰石化学成分影响脱硫石膏品质。

天然石灰石一般都含有少量的硅、铝、镁、铁等杂质,湿法脱硫工艺在设计时,除要求石灰石品质满足表1所示指标外,还要求石灰石中SiO2含量不高于4%,铁铝氧化物含量不高于1.5%。

2.3 粒径石灰石颗粒大小和表面积既影响脱硫性能,又影响脱硫石膏质量。

石灰石粒径过大,不易溶解,在接触反应过程中,需要的pH值低,但低pH值既降低脱硫效率,又影响石膏浆液质量。

三、石灰-石膏/石灰石-石膏法脱硫介绍3.1石灰石/石膏湿法脱硫概述3.1.1工艺说明石灰石/石膏湿法脱硫具有反应速度快、脱硫效率高、设备运行可靠性高,吸收剂采用石灰石粉来源广泛,适应机组负荷变化范围大,系统运行安全稳定等优点,因此,湿法脱硫工艺在大型机组脱硫中被广泛采用。

由于石灰石/石膏湿法脱硫技术成熟度高,且国家环保要求的不断提高,近两年来,中小型机组脱硫中也被广泛采用。

3.1.2脱硫反应原理烟气中SO2的吸收主要在吸收塔中进行,通过吸收塔喷淋浆液及浆液池氧化等措施脱除二氧化硫,浆液pH值为5.2到6.0。

吸收塔浆池的设计易于碳酸钙溶解,强制氧化和晶体沉淀。

其工艺原理主要有以下过程。

吸收塔基本反应如下:SO2 + CaCO3---> CaSO3 + CO2SO3 + CaCO3 ---> CaSO4 + CO2中间反应也同时发生,钙离子溶解:CaCO3 (s) ---> CaCO3 (aq)CaCO3 (aq) + H2O ---> Ca2++ HCO3- + OH-SO32-在气液交界面上:SO2 (g) ---> SO2 (aq)SO2 (aq) + H2O ---> H2SO3---> HSO3- + H+HSO 3- ---> H + + SO 32-石膏的初级沉淀是由于强制氧化的作用:SO 32- + 1/2 O 2 ---> SO 42-Ca 2+ + SO 42- + 2H 2O ---> CaSO 4.2H 2O(s)亚硫酸盐也与钙离子发生反应生成CaSO 3.1/2H 2O :Ca 2+ + SO 32- + 1/2 H 2O ---> CaSO 3.1/2H 2O(s)不仅可以脱除二氧化硫,吸收塔也可以脱除HCl 和HF 。

碳酸钙按照下述方式被中和:2 HCl + CaCO3 ---> CaCl 2 + H 2O + CO 22 HF + CaCO3 ---> CaF 2 + H 2O + CO 2通过上述一系列反应过程,烟气中的SO 2最终反应生成了稳定无污染的CaSO 4(石膏),从而达到有效脱除SO 2等污染物的目的。