激光聚焦光斑的大小

- 格式:doc

- 大小:78.00 KB

- 文档页数:1

光学经典理论激光光学的几个重要原理激光是光学研究十分重要的一个方向,今天为大家整理了一些关于激光光学的几个重要原理,相信很多的朋友们应该会喜欢,可以收藏一下。

激光的产生说到激光的产生就要先从原子结构说起。

卢瑟福通过α粒子散射实验得出了原子的行星模型,依照公认的电动力学法则,绕核运动的电子将连续发光,并因能量损耗终将崩溃落人核内,这与观察到的分立光谱线并不一致。

女人上了年纪,改如何保养?广告为了解决这一矛盾,1913年,玻尔提出了两点假没:第一点假设认为,电子只能在某些确定的轨道上运动,这就是所谓的“定态”,电子只要停留在这些态中的任何一个,它就不会发光;第二点假设认为只有当电子从一个较高能量的定态跃迁到一较低能量的定态时,辐射才从原子中放出,放出的辐射能量等于两定态能量的差值,通过一个类似的逆过程,原子能够吸收一个辐射量子,使得一个电子跃迁到较高能量的定态。

玻尔原子理论解决了原子的稳定性问题,以及光谱规律与原子结构的本质联系问题展开剩余97%原子发光的机理原子从某一能级吸收或释放能量,变成另一能级,称之为原子跃迁。

爱因斯坦发现,若只有自发辐射和吸收跃迁,黑体和辐射场之间不可能达到热平衡,要达到热平衡,还必须存在受激辐射。

自发辐射与受激辐射当外来光子的频率满足hv=E2-E1时,使原子中处于高能级的电子在外来光子的激发下向低能级跃迁而发光。

受激辐射光子与入射光子属于同一光子态(或光波模式),具有相同的频率、相位、波矢、偏振。

——自发辐射系数——受激辐射系数受激吸收——受激吸收系数受激辐射与受激吸收的矛盾受激辐射使光子数增多,受激吸收使光子数减少。

受激辐射与自发辐射的矛盾要克服上述矛盾就需要粒子数反转。

受激辐射占优势,光通过工作物质后得到加强,获得光放大。

激光的产生条件:1、增益介质:激光的产生必须选择合适的工作物质,可以是气体、液体、固体。

在这种介质中可以实现粒子数反转,以制造获得激光的必要条件。

3000w激光切割工艺参数对照表本文旨在总结和对比激光切割中使用的不同功率下的工艺参数,以帮助激光切割操作员更好地选择最适合的参数进行切割工作。

3000w激光切割工艺参数对照表下表列出了3000w激光切割中常用的工艺参数及其对照值,以供参考:参数1000w对照值2000w对照值3000w对照值切割速度(m/min)10 12 15气压(bar)8 10 12焦距(mm)100 120 150光斑直径(mm)0.2 0.15 0.1辅助气体氮气氧气氮气工艺参数解析切割速度3000w激光切割在提高功率的情况下,切割速度相对较快,可以有效提高生产效率。

但过快的切割速度可能会影响切割质量,因此需要根据具体材料进行调整。

气压气压直接影响激光切割时的气体流动情况和切割效果,3000w激光下,气压适当增加可以提高切割效果和速度,但过高的气压也会造成材料扭曲等问题。

焦距焦距的选择是影响切割质量的关键参数之一,对于3000w激光切割来说,焦距的优化可以提高切割质量和效率,通常情况下焦距越小(如150mm),切割效果越好。

光斑直径光斑直径是指激光在材料上聚焦形成的光斑大小,通常来说,3000w激光下,光斑直径越小,切割线条越细致。

因此,根据需要选择合适的光斑直径。

辅助气体辅助气体在激光切割过程中起着冷却材料、吹除熔融物等作用。

在3000w激光切割中,如氮气和氧气的选择直接影响切割效果,需要根据材料和要求选择合适的辅助气体。

结语通过对3000w激光切割工艺参数的对照比较,我们可以看到不同功率下的工艺参数选择有所差异,对于操作员来说,根据实际情况合理调整各项参数,以获得最佳的切割效果和效率。

希望本文提供的参数对照表能帮助您更好地进行3000w 激光切割工作。

1、引言激光对物体的加工不同于其他方法最显著的地方,就是它可以把光的能量通过聚焦集中在很小的面积上,使被照物体表面瞬间接受极高激光功率密度辐射,以至于使材料汽化。

长波长的大功率(>1000W)CO2激光,经常被用于切割,焊接和金属的表面改性。

在这些应用中,光束聚焦方法有透镜聚焦和反射镜聚焦,现在分别加以比较论述。

2、晶体透镜聚焦透镜聚焦方式的机械结构比较简单如图1,这种结构的一个突出特点,是能在聚焦镜和喷嘴之间形成一个密封的气室,向这个气室内通入高压氧气,或者其它气体时,从喷嘴喷射出的高速气流可以吹开被激光汽化的物质,以实现激光切割。

由于聚焦透镜既能透光,又可密封气室,在形成高压气室上有不可替代的作用,几乎所有的激光切割头都使用晶体透镜聚焦。

图1的方式也被用于焊接和热处理,此时保护气体以较低的速度从喷嘴流出,一方面保护被加工表面不被氧化,另一方面也可以防止被加工物体的飞溅物污染聚焦镜。

晶体表面通过镀膜能够达到99.5%以上的透过率,这是金属反射镜很难做到的。

使用透镜聚焦也有一些限制:能够透过波长为10.6微米CO2激光这样的晶体材料很少,这些有限的可以透过CO2激光的材料,因受到机械强度,镀膜性能,吸收率,潮解或者价格等各方面的限制,真正能够用于1KW以上连续CO2激光器的也只有两三种材料,例如ZnSe和GaAs。

这两种材料与能透过1.06微米YAG激光的玻璃透镜相比价格较贵。

因此一般使用单透镜聚焦,单透镜的球面像差对聚焦性能有一些影响,在短焦距及要求高时尤其不可忽略。

使用晶体透镜还有一些其他问题,其中最明显的问题是寿命较短。

晶体透镜都需要镀增透膜,一般来说膜层对激光的吸收远大于透镜本身对激光的吸收。

膜层会吸潮,被污染及被激光损伤。

随着使用时间的延长,膜层对激光的吸收也越来越严重,最后无法使用。

使透镜失效的最重要的原因一般不是因为透镜吸收热量过多导致炸裂,而是由于明显的热透镜效应使激光束无法有效的聚焦。

激光加工中场镜中心光斑与边缘光斑不一致的原因

激光加工中,场镜是用来聚焦激光束的光学元件。

在场镜的聚焦区域内,光束会被聚焦成一个光斑,该光斑的大小和形状是由场镜的焦距和激光束的直径决定的。

然而,在激光加工中,由于一些原因,中心光斑和边缘光斑可能会出现不一致的情况。

以下是一些可能的原因:

1. 场镜表面污染:场镜表面的污染会导致光的散射和吸收,从而影响光束的聚焦效果。

这可能会导致中心光斑和边缘光斑的不一致。

2. 场镜偏心:场镜可能不完全对称,而是稍微偏离了光轴。

这将导致光束在聚焦时发生一定的偏移,从而影响中心光斑和边缘光斑的位置对齐。

3. 场镜畸变:由于制造或使用过程中的一些因素,场镜可能会产生一些畸变,如球面畸变或色差。

这些畸变会导致光束在场镜中传播时发生偏折和散射,从而影响光斑的形状和大小。

4. 光束质量问题:激光束在传播过程中可能会出现一些质量问题,如波前畸变或空间涟漪。

这些质量问题可能会导致光斑的不一致。

综上所述,场镜表面污染、偏心、畸变以及光束质量问题都可能导致激光加工中中心光斑和边缘光斑的不一致。

因此,在激光加工中,应该定期检查和清洁场镜,确保其表面干净无污染;

另外,在选用场镜时应选择质量好、制造精度高的产品,以减少畸变和偏心的发生。

激光光斑的计算公式激光技术在现代科学和工程领域中扮演着重要的角色,它被广泛应用于激光切割、激光焊接、激光打印等领域。

而激光光斑的计算是激光技术中的一个重要问题,它关系到激光在空间中的分布和能量密度,对于激光加工和激光成像等应用有着重要的意义。

激光光斑的计算公式主要涉及到激光的波长、光斑直径、焦距等参数,下面我们将详细介绍激光光斑的计算公式及其应用。

1. 激光光斑的计算公式。

激光的光斑可以用高斯光束模型来描述,高斯光束的光强分布可以用以下公式表示:\[ I(r) = I_0 e^{-2r^2/w^2} \]其中,\( I(r) \) 表示光束在距光轴距离为 r 处的光强,\( I_0 \) 表示光束轴上的最大光强,w 表示光斑的半径。

激光的光斑直径可以用以下公式计算:\[ D = 2w \]其中,D 表示光斑的直径。

激光的焦距可以用以下公式计算:\[ f = \frac{\pi w^2}{\lambda} \]其中,f 表示焦距,w 表示光斑的半径,\( \lambda \) 表示激光的波长。

2. 激光光斑的应用。

激光光斑的计算公式在激光加工和激光成像等领域有着重要的应用。

在激光加工中,激光光斑的大小和分布对加工质量有着重要的影响。

通过计算激光光斑的大小和焦距,可以确定激光加工的加工精度和加工速度,从而提高加工质量和效率。

在激光成像中,激光光斑的大小和分布对成像质量有着重要的影响。

通过计算激光光斑的大小和焦距,可以确定成像系统的分辨率和成像范围,从而提高成像质量和清晰度。

此外,激光光斑的计算公式还可以应用于激光雷达、激光测距等领域,对于激光技术的发展和应用具有重要的意义。

3. 激光光斑的优化。

在实际应用中,为了提高激光加工和激光成像的质量和效率,需要对激光光斑进行优化。

激光光斑的优化可以通过调节激光器的参数、选择合适的光学元件、设计合理的光路等方式来实现。

例如,可以通过调节激光器的波长和功率来改变激光光斑的大小和光强分布;可以通过选择合适的透镜和光栅来改变激光光斑的焦距和形状;可以通过设计合理的光路来改变激光光斑的传输和聚焦特性。

10微米光斑与20光斑

摘要:

1.10 微米光斑与20 光斑的定义和特点

2.10 微米光斑与20 光斑的应用领域

3.10 微米光斑与20 光斑的优缺点比较

4.10 微米光斑与20 光斑的未来发展趋势

正文:

10 微米光斑与20 光斑是两种常见的激光光斑,它们各自有着不同的定义和特点。

10 微米光斑的直径为10 微米,具有较高的功率密度和较小的体积,可以在微小区域内实现高能量集中。

而20 光斑的直径为20 微米,功率密度相对较低,但体积较大,可以覆盖更大的区域。

这两种光斑的应用领域也有所不同。

10 微米光斑常用于激光加工、激光打标、激光切割等高精度的加工领域,因为其高能量集中可以实现对材料的精细加工。

而20 光斑则常用于激光照明、激光秀、激光投影等领域,因为其较大的体积可以覆盖更大的区域,实现大面积的照明或投影效果。

10 微米光斑与20 光斑各自有着优缺点。

10 微米光斑的优点在于其高能量集中,可以实现对材料的精细加工,但其缺点是功率密度过高,容易对材料造成损伤。

而20 光斑的优点在于其较大的体积可以覆盖更大的区域,但其缺点是功率密度较低,加工效率较低。

对于未来发展趋势,随着技术的进步,10 微米光斑与20 光斑都会向着更精细、更高效的方向发展。

10 微米光斑将会进一步提高其加工精度,减少对材料的损伤;而20 光斑将会提高其功率密度,提高加工效率。

3d激光的光斑直径摘要:1.引言2.3D激光技术简介3.光斑直径对3D激光打印的影响4.不同应用场景下对光斑直径的要求5.如何选择合适的3D激光光斑直径6.总结正文:3D激光技术在近年来得到了广泛的关注和应用,其精确、高效的特性使得它在众多领域中都发挥着重要的作用。

然而,你是否知道3D激光的光斑直径对于其打印效果有着重要的影响呢?本文将为你详细解析。

首先,我们需要了解一下3D激光技术的基本原理。

3D激光打印是一种将激光束按照预定的轨迹扫描,从而在材料表面形成三维立体图形的工艺。

在这个过程中,激光光斑的直径直接影响着打印的精度和效果。

光斑直径对3D激光打印的影响主要体现在以下几个方面:1.精度:光斑直径越小,打印的精度就越高。

因为小直径的光斑可以打印出更细致的图案,这对于需要高精度打印的工件来说尤为重要。

2.效率:光斑直径越大,打印的效率就越高。

因为大直径的光斑可以在同样的时间内打印出更大的面积,这对于追求效率的生产场景来说是非常有利的。

3.质量:光斑直径的大小还会影响到打印的质量和稳定性。

过小的光斑可能会导致能量过于集中,造成材料烧蚀或者变形;过大的光斑则可能会影响打印的精度,导致打印出的图案模糊不清。

在实际应用中,不同场景对光斑直径的需求也是不同的。

例如,在工业生产中,往往需要追求高效率,因此会选择大直径的光斑;而在精密仪器制造中,则会选择小直径的光斑,以保证打印的精度。

那么,我们应该如何选择合适的3D激光光斑直径呢?这需要根据具体的应用场景和需求来进行选择。

如果需要高精度的打印,那么可以选择小直径的光斑;如果需要高效率的打印,那么可以选择大直径的光斑。

总的来说,3D激光的光斑直径是一个非常重要的参数,它直接影响着打印的效果和效率。

激光光斑分布形状与模式的关系1. 引言激光(Laser)是指产生出来的光具有高亮度、高单色性、高方向性和高准直性的光源。

在激光器中,激光光斑的分布形状和模式对于激光器的性能和应用具有重要影响。

本文将从激光光斑、激光模式以及两者之间的关系进行探讨。

2. 激光光斑的分布形状激光光斑的分布形状通常可以描述为一个二维高斯分布。

高斯分布在激光器中非常常见,它具有中心亮度最高,向四周逐渐减弱的特点。

激光光斑的大小和形状与激光器的设计参数、激光器结构以及输出光的波长等因素有关。

在理想情况下,激光光斑的分布形状为圆形。

然而,在实际应用中,激光光斑的形状可能会受到多种因素的影响而发生改变。

例如,激光器的畸变、非线性效应、热效应等都会导致激光光斑的形状出现畸变。

此外,激光器在不同工作模式下,激光光斑的形状也可能发生变化。

3. 激光模式激光模式是指激光器中各种可能的激光场分布形式。

根据激光器中电磁场的分布情况,可以将激光模式分为基本模式和高次模式。

3.1 基本模式基本模式是指激光器中最具代表性的模式,通常包括基本模式TEM00,以及其他具有高亮度和高单色性的单模激光模式。

基本模式的光斑分布形状通常为高斯分布,在理论上可以用数学方程进行描述。

TEM00模式是激光器中最基本的模式,其光斑分布形状为高斯分布,光斑大小与激光光斑的腰半径有关。

TEM00模式在激光器应用中非常重要,因为它具有最小的波前畸变和最佳的光束质量。

3.2 高次模式除了基本模式之外,激光器中还存在大量的高次模式。

高次模式是指在激光器中存在不止一个光斑分布形状,相互之间存在不同的强度和相位关系。

高次模式的光斑分布形状通常比基本模式更为复杂。

这些模式在激光器中会受到多种因素的影响,如激光器的结构、折射率分布、光学器件的畸变等。

4. 激光光斑分布形状与模式的关系激光光斑的分布形状与激光模式之间存在一定的关系。

光斑分布形状是激光模式的体现,不同的激光模式对应着不同的光斑分布形状。

激光聚焦光斑的大小

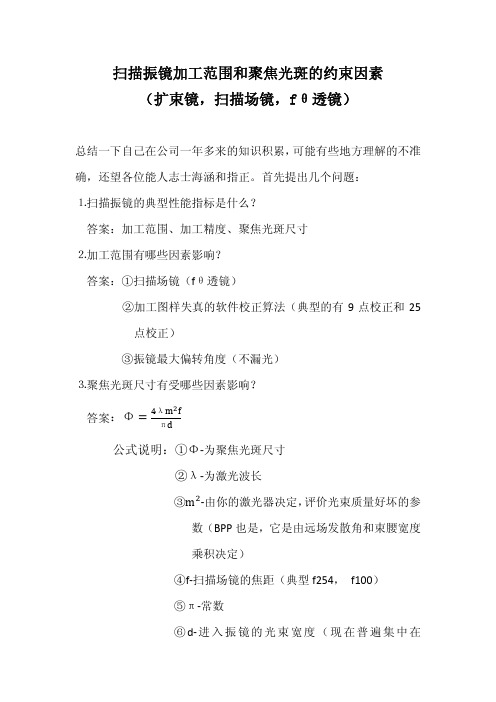

LINOS(德国利诺斯光电有限责任公司)的扫描镜资料说,当激光束质量1/ E²=1,其焦斑直径(øspot)

由下式计算:

øspot = 1.83 x λ x EFL / øbeam

øspot: 焦斑直径 [μm]

1.83: 切趾的因子

λ: 波长 [μm]

EFL: 焦距[mm]

øbeam: 入瞳直径[mm]

注意公式单位不同,在公司规格表里取3个进行验算,结果用蓝字写在旁边,原表15/22/39都是取整值。