落地镗铣床MLD结构介绍

- 格式:ppt

- 大小:12.12 MB

- 文档页数:65

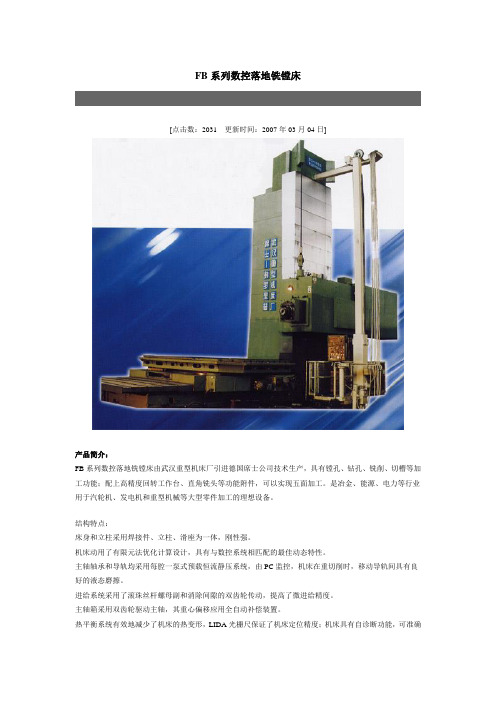

FB系列数控落地铣镗床

[点击数:2031 更新时间:2007年03月04日]

产品简介:

FB系列数控落地铣镗床由武汉重型机床厂引进德国席士公司技术生产,具有镗孔、钻孔、铣削、切槽等加工功能;配上高精度回转工作台、直角铣头等功能附件,可以实现五面加工。

是冶金、能源、电力等行业用于汽轮机、发电机和重型机械等大型零件加工的理想设备。

结构特点:

床身和立柱采用焊接件、立柱、滑座为一体,刚性强。

机床动用了有限元法优化计算设计,具有与数控系统相匹配的最佳动态特性。

主轴轴承和导轨均采用每腔一泵式预载恒流静压系统,由PC监控,机床在重切削时,移动导轨间具有良好的液态磨擦。

进给系统采用了滚珠丝杆螺母副和消除间隙的双齿轮传动,提高了微进给精度。

主轴箱采用双齿轮驱动主轴,其重心偏移应用全自动补偿装置。

热平衡系统有效地减少了机床的热变形,LIDA光栅尺保证了机床定位精度;机床具有自诊断功能,可准确

无误地排除故障。

机床数控系统采用西门子840D系统或进口原装数控系统,具有托运和自动控制方式,操作极为方便,使用户能获得经济的加工手段和较高生产效率。

该系列产品可根据用户要求配置各种角铣头、专用铣头、平旋盘等特殊订货附件。

产品备注:

主要规格和技术参数。

铣床的主要结构与运动分析 - 机床铣床主要由底座、床身、悬梁、刀杆支架、工作台、溜板箱和升降台等部分组成。

其结构如下图所示。

万能铣床外形简图1 -底座2 -主轴变速手柄3 -主轴变速数字盘4 -床身5 -悬梁6 -刀杆支架7 -主轴8 -工作台9 -工作台纵向操纵手柄 10 -回转台11 -床鞍 12 -工作台升降及横向操纵手柄 13 -进给变速手柄及数字盘 14 -升降台主运动:主轴带动铣刀的旋转运动。

进给运动:工作台的上下、前后及左右三个方向的移动为进给运动。

◇铣床的电力拖动形式及把握要求1 .主运动铣刀的主运动由一台笼型异步电动机 M1 拖动。

并能进行顺铣和逆铣。

2 .进给运动铣床的进给运动一台进给电动机 M2 拖动,三个方向的选择由操纵手柄转变传动链来实现,每个方向上都有正反向运动,因此要求进给电动机能正反转。

同一时间只允许工作台向一个方向移动,故三个方向的运动之间应有联锁爱护。

3 .帮助运动铣床的帮助运动为工作台上下、左右、前后三个方向上的快速移动。

它是通过接受快速电磁铁 YA2 吸合来转变传动链的传动比从而实现快速移动的。

4 .变速冲动为保证变速时齿轮易于啮合,减小齿轮端面的冲击,要求变速时有电动机冲动(短时转动)把握。

5 .联锁把握依据工艺要求,主轴旋转与工作台进给应有联锁把握,即进给运动要在铣刀旋转之后才能进行,加工结束时必需在铣刀停转前停止进给运动;圆工作台的旋转运动与工作台的上下、左右、前后三个方向的运动之间也有联锁把握,即圆工作台旋转时,工作台不能向其他方向移动。

6 .两地把握为操作便利,应能在两处把握各部件的起动停止。

7 .冷却泵把握由一台电动机 M3 拖动,供应铣削时的冷却液。

数控落地镗床工作原理数控落地镗床是一种利用计算机数控技术进行加工的设备,与传统的落地镗床相比,它具有更高的精度和更高的效率。

下面将详细介绍数控落地镗床的工作原理。

数控落地镗床是由机床主体、数控装置、传感器系统和切削工具组成的,其中机床主体是整个设备的基础,数控装置是控制系统的核心。

数控落地镗床的工作原理主要包括以下几个步骤:第一步,制定加工方案。

在进行数控落地镗床加工之前,需要根据产品的要求制定相应的加工方案。

包括确定镗孔的尺寸、深度、形状等。

第二步,编写加工程序。

加工方案确定之后,需要将其转化为数控程序,即编写加工程序。

加工程序是一系列指令的集合,用于控制数控落地镗床的运动和加工过程。

编写加工程序需要使用特定的数控编程语言,如G代码和M代码。

第三步,设定工件坐标系。

在进行数控加工之前,需要设定工件坐标系。

工件坐标系是工件的参考坐标系,用于确定工件的位置和姿态。

在数控落地镗床中,常采用三个相互垂直的坐标轴来表示工件的位置和姿态,分别是X轴、Y轴和Z 轴。

第四步,选择切削工具。

在进行数控落地镗床加工之前,需要根据加工方案确定合适的切削工具。

切削工具的选择需要考虑工件的材料、形状和尺寸等因素。

第五步,进行加工。

在一切准备工作完成之后,可以开始进行数控落地镗床加工。

数控装置通过控制系统发送指令给机床主体,控制机床主体的各个部件的运动。

传感器系统则用于检测加工过程中的各种参数,如位置、速度、力等。

根据加工程序的设定,切削工具在数控的控制下,沿着工件的轴向和周向进行切削操作,完成镗孔的加工。

第六步,检验加工结果。

加工完成后,需要对加工结果进行检验。

可以使用测量工具和仪器来检测加工后的尺寸和形状是否符合要求。

数控落地镗床的工作原理在上述的步骤中得以体现,通过数控装置的控制和传感器系统的反馈,实现对机床主体的精确控制。

这种加工方式具有高精度、高效率的特点,可以满足复杂工件的加工需求。

总结起来,数控落地镗床的工作原理包括制定加工方案、编写加工程序、设定工件坐标系、选择切削工具、进行加工和检验加工结果等步骤。

铣床的结构及操作方法

铣床是一种常用的机械加工设备,其主要功能是通过对工件进行旋转和切削来加工出所需的形状和尺寸。

铣床的结构通常包括以下部分:

1. 床身:铣床的主体支架,一般采用铸铁或钢制造。

2. 工作台:工件夹持装置,在床身上移动,一般由电机、液压或手摇控制。

3. 主轴箱:带有主轴放置装置,可以垂直于工作台或水平移动,用于拆卸、更换和修理铣刀。

4. 进给机构:控制工件在水平和竖直方向的进给速度。

5. 光电尺:用于检测和管理主轴箱和工作台的位置。

6. 冷却系统:用于降低加工过程中摩擦和热量的产生。

操作铣床需要掌握以下几个步骤:

1. 调整铣刀:根据需要调整、更换或安装铣刀。

2. 夹持工件:将工件放置在工作台上,并使用合适的夹具将其夹紧。

3. 调整工作台:根据需要,调整工作台的位置和旋转角度。

4. 开启主轴:开启主轴箱并调整其速度和功率。

5. 进给工件:通过进给机构控制工件在水平和竖直方向的进给速度。

6. 整理铣床:加工完成后,清除床身和工作台上的碎片和油脂,将铣刀安装回原位。

7. 关闭铣床:关闭主轴箱和冷却系统,然后关闭铣床。

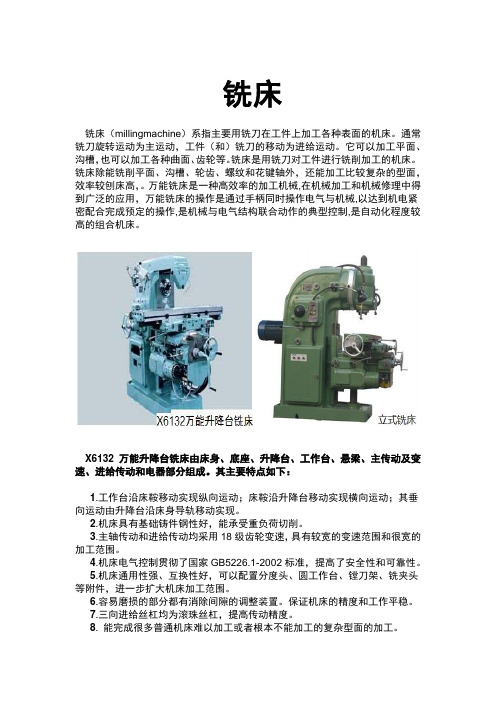

铣床铣床(millingmachine)系指主要用铣刀在工件上加工各种表面的机床。

通常铣刀旋转运动为主运动,工件(和)铣刀的移动为进给运动。

它可以加工平面、沟槽,也可以加工各种曲面、齿轮等。

铣床是用铣刀对工件进行铣削加工的机床。

铣床除能铣削平面、沟槽、轮齿、螺纹和花键轴外,还能加工比较复杂的型面,效率较刨床高,。

万能铣床是一种高效率的加工机械,在机械加工和机械修理中得到广泛的应用,万能铣床的操作是通过手柄同时操作电气与机械,以达到机电紧密配合完成预定的操作,是机械与电气结构联合动作的典型控制,是自动化程度较高的组合机床。

X6132万能升降台铣床由床身、底座、升降台、工作台、悬梁、主传动及变速、进给传动和电器部分组成。

其主要特点如下:1.工作台沿床鞍移动实现纵向运动;床鞍沿升降台移动实现横向运动;其垂向运动由升降台沿床身导轨移动实现。

2.机床具有基础铸件钢性好,能承受重负荷切削。

3.主轴传动和进给传动均采用18级齿轮变速,具有较宽的变速范围和很宽的加工范围。

4.机床电气控制贯彻了国家GB5226.1-2002标准,提高了安全性和可靠性。

5.机床通用性强、互换性好,可以配置分度头、圆工作台、镗刀架、铣夹头等附件,进一步扩大机床加工范围。

6.容易磨损的部分都有消除间隙的调整装置。

保证机床的精度和工作平稳。

7.三向进给丝杠均为滚珠丝杠,提高传动精度。

8. 能完成很多普通机床难以加工或者根本不能加工的复杂型面的加工。

9.采用X6132铣床可以提高零件的加工精度,稳定产品的质量。

10.采用X6132可以比普通机床提高倍生产率,对复杂零件的加工,生产率可以提高十几倍甚至几十倍。

11.大大的减轻了工人的劳动强度。

一、铣床介绍1)、X6132卧式铣床构造的介绍1.托架:起到横梁与刀杆的连接作用。

2.刀杆:安装铣刀。

带孔类铣刀3.纵向工作台:带动工件作纵向进给。

4.转台:位于纵向工作台下,横向工作台上。

在水平方向上正负45度的转动5.横向工作台:位于升降台上面的水平导轨上,带动纵向工作台作横向运动,实现工件的横向进给。

数控卧式镗铣床自动换刀机械手的结构设计数控卧式镗铣床自动换刀机械手是一种机械手,主要用于自动化生产线上的零件加工,其主要功能是实现自动补刀和换刀操作,提高生产效率和减少人工干预,降低劳动力成本。

本文将从以下几个方面介绍数控卧式镗铣床自动换刀机械手的结构设计及其特点。

一、数控卧式镗铣床自动换刀机械手结构设计数控卧式镗铣床自动换刀机械手由机械臂、底座和控制系统组成。

机械臂包括基座、旋转轴、升降装置、前后运动装置和夹持装置等构件。

底座用于固定机械臂,同时还可以具备旋转和移动功能,以保证机械臂能够根据需要灵活地操作机械刀具。

控制系统包括电机、传感器和PLC等,可以确保机械臂能够准确地测量工件的尺寸,并根据需要进行换刀和补刀等操作。

机械臂的运动是通过控制电机来实现的,可以根据需要进行前后、上下和左右等方向的运动,以达到准确的加工效果。

升降装置和夹持装置是数控卧式镗铣床自动换刀机械手的核心部分,可以根据需要自动调整刀具的角度和位置,以确保刀具能够精确地切削工件。

二、数控卧式镗铣床自动换刀机械手的特点1.高精度:数控卧式镗铣床自动换刀机械手能够根据需要自动调整刀具的角度和位置,并准确地测量工件尺寸,以保证加工精度。

2.高效率:数控卧式镗铣床自动换刀机械手具有自动补刀和换刀功能,可以在不停机的情况下实现加工过程中的刀具更换和补偿操作,提高生产效率。

3.操作简便:数控卧式镗铣床自动换刀机械手可以通过PLC等控制系统进行操作,相对于人工操作更加简便。

4.适用范围广:数控卧式镗铣床自动换刀机械手可以适用于各种工件的加工,例如金属零件、机械零件、模具等。

三、发展前景随着工业生产自动化水平的不断提高,数控卧式镗铣床自动换刀机械手将会得到更加广泛的应用。

目前,国内外一些大型制造企业已经开始陆续采用数控卧式镗铣床自动换刀机械手进行机械加工,取得了非常不错的效果。

预计未来,在高效率、高精度和自动化程度方面都将会有更多的创新和进步,为机械加工行业带来更多的发展机会。

TX6916 数控落地铣镗床技术说明镗轴直径:φ160mm立柱行程(X): 6000mm主轴箱行程(Y): 3000mm镗轴行程(Z): 1200mm滑枕行程(W): 1200mm芜湖日升重型机床有限公司中华人民共和国一、机床用途TX6916数显落地铣镗床,是我公司自行开发、研制的系列产品之一。

吸收当今国际国内先进数显落地铣镗床制造技术,自行研发的数显落地铣镗床。

该机床主要用于冶金、能源、电力、船舶等行业大型特大型壳体、板金以及箱体类零件空和面的粗加工、半精加工、精加工。

采用了复合、镶钢导轨技术、滑座双齿轮齿条传动,主电机为变频电机,X、Y、W、Z采用伺服和驱动控制,英国球栅检测系统。

确保机床具有刚性高,传动效率高、运行平稳可靠、操作维护方便,生产效率高等特点。

机床除具有铣、镗、钻孔、、扩孔、切槽、车削等基本加工功能外,可与回转工作台、直角铣头、万能角铣头、等功能部件配套使用,可实现五面加工。

机床可配带外冷却系统,滑枕端面可以安装各种功能附件.主要规格及技术参数1、机床使用环境:电源:3AC 380V±10% 50HZ±1HZ工作区照明(电压功率)24V 70W海拔:0-5000m温度:0-45º相对湿度:≤85%污染:无有害和腐蚀性气体、液体、粉尘以及强烈震源。

2、机床主要技术参数:1)镗轴(Z轴)主轴直径Ø160 mm主轴内锥孔公制80#铣轴端部直径Ø355 mm主轴转速(无级) 2~1500 r/min镗轴最大进给抗力 35000 N镗轴最大扭距 7200 N.m镗轴轴向行程 1200 mm镗轴进给速度范围(无级) 1~7500 mm/min2)滑枕(W轴):滑枕断面尺寸 480×520 mm滑枕轴向行程 1200 mm滑枕进给速度范围 1~7500 mm/min滑枕最大进给抗力 45000 NZ轴、W轴叠加行程 2400 mm3)主轴箱(Y轴):主轴箱垂直行程 3000 mm主轴箱进给范围(无级) 3~10000 mm/min主轴箱最大进给抗力 45000 N4)立柱(X轴):立柱行程 6000 mm立柱进给范围(无级) 3~10000 mm/min立柱最大进给抗力 45000 N主电机功率 60Kw7)其它机床总重量 115T机床主机外形尺寸(长×宽×高) 9000×4712×7695mm二、结构特点:1.机床主传动采用滑枕主轴箱移动式结构。

卧式镗铣床卧式镗铣床是一种常用于金属加工的特种机床,它能够对工件进行镗削和铣削操作。

具有工艺过程复杂、操作灵活性高等优点,广泛应用于汽车制造、船舶制造、机械制造及航空航天等领域。

本文将对卧式镗铣床的工作原理、结构特点以及应用领域进行详细介绍。

一、工作原理卧式镗铣床是通过刀具对工件进行镗削和铣削操作的机床。

它的工作原理与普通镗铣床类似,只是在工作方式上有所不同。

卧式镗铣床的工作台是平放在机床的工作台上,通过工作台的升降和旋转运动来实现对工件的镗削和铣削操作。

同时,卧式镗铣床还配备了多轴、自动进给等功能,能够实现工件的多角度加工。

二、结构特点卧式镗铣床的结构特点如下:1.床身结构:卧式镗铣床的床身通常采用铸铁材料制作,具有高刚性和稳定性。

2.工作台:卧式镗铣床的工作台是平放在床身上的,通过螺杆传动来实现升降运动。

同时,工作台还可以进行旋转运动,方便对工件进行多角度加工。

3.主轴箱:卧式镗铣床的主轴箱是用来安装主轴和刀具的部件,具有较大的刚性和稳定性。

主轴箱的设计和结构直接影响着床身的加工精度和加工效果。

4.滑台:卧式镗铣床的滑台用来支撑和固定工作台,使其能够进行稳定的升降运动。

滑台通常采用多点支撑的方式,能够承受较大的载荷。

5.进给系统:卧式镗铣床配备了进给系统,能够实现工件的自动进给。

进给系统可以根据需要进行调整,以满足不同加工要求。

6.控制系统:卧式镗铣床的控制系统采用数字化控制技术,能够实现各种加工参数的调整和控制。

控制系统还具有自动诊断和故障报警等功能,能够有效提高生产效率。

三、应用领域卧式镗铣床广泛应用于汽车制造、船舶制造、机械制造及航空航天等领域。

具体应用包括:1.汽车制造:卧式镗铣床可用于汽车发动机缸体、曲轴孔等的加工,能够提高加工质量和生产效率。

2.船舶制造:卧式镗铣床可用于船舶轴承座、舵机座等零件的加工,能够满足船舶制造环境下的特殊要求。

3.机械制造:卧式镗铣床可用于加工各种机械件,如滑轨、导轨等,能够提高零件的精度和质量。

齐二6513落地镗说明书落地铣镗铣床是一种镗轴移动型的机电液一体化数控机床,具有立拄移动(X轴)、主轴箱移动(Y轴)、镗轴移动(Z轴)三个直线数控坐标轴和一个数控主轴,能实现四轴控制,三轴联动;工件在一次装夹后可完成多个侧面的铣削、轮廓铣削、镗孔、钻孔、铰孔以及各种特殊曲面等多种工序的加工,适用于加工大中型盘类零件、箱体类零件等复杂零件的多品种中小批量生产,既可节省工装,又提高劳动生产效率,确保产品质量的稳定性。

本机床采用西门子802D数控系统,带有彩色显示器,它可显示加工程序或加工过程中刀具轨迹、校核新编程序的正确性;具有多种插补、补偿功能以及机床故障显示功能;充分地保证机床精度的要求,使机床稳定可靠地工作。

该机床带有手持单元,使机床既可自动操作,又可手动操作,方便了机床操作。

结构特点:(1)本机床为单柱、轴移动型、大横向移动立柱的布局,本机床可与平台(特殊附件)进行配置,也可与回转工作台(特殊定货)进行配置,并根据用户的选择,提供相应配置的外观图及地基图。

(2)本机床主轴的主运动采用交流主轴电机无级变速。

主轴轴向进给运动、主轴箱垂直进给移动均采用交流伺服电机经无齿隙弹性联轴器直接驱动滚珠丝杆,滑座的水平进给移动采用交流伺服电机通过一对消隙齿轮减速经无齿隙弹性联轴器驱动滚珠丝杆,以保证传动精度增大驱动扭矩和满足惯量匹配。

(3)机床床身、滑座导轨副采用开式静压导轨,由于导轨面之间不直接接触,能长期保证制造精度,导轨寿命长、运动平稳,低速无爬行。

(4)主轴箱垂直移动移动导轨副均采用贴塑导轨,由于其摩擦系数小,从而降低了导轨副的磨损,克服了低速进给时的爬行,提高了运动的平稳性和定位精度。

(5)主轴为二层式结构,主轴锥孔为7:24IS0.50#,碟簧拉刀、液压松刀,拉钉为IS07388/2:LDA50,主轴设有定向停刀装置。

(6)本机床与回转工作台(特殊定货)进行配置时,采用回转工作台的滑座进给时,杆不进给,则克服了镗杆进给时产生的挠度,提高了镗孔的精度。