炼胶作业指导书

- 格式:pdf

- 大小:61.14 KB

- 文档页数:1

橡胶制品炼胶工序安全操作规程作业指导书一、开机前首先检查机器各部位是否正常,水是否

畅通。

然后根据保养制度对机器需润滑部位加注润滑油。

二、启动设备后,需空机运转5分钟,正常后再投

料生产。

开炼机开始投料生产时,要缩短辊面

在大行轮一侧投料,等温度升高后,在扩大辊面。

严禁野蛮作业、超负荷运转。

三、炼胶机操作时,必须有两个以上人员在场,严

禁在炼胶机上方传递物品,严禁戴手套作业。

a)在机器运转过程中,不得用手推拉物料,以

免发生危险。

四、设备运转过程中不能调整或维修运动部件。

五、不得在辊筒上方传递物件,不得在运转的开炼冷却水处洗手或洗涤其他物品。

六、机器运转中不得随便打开电控门调整电气元

件,以免触电或造成电气元件的损坏。

七、经常检查挡板,横杆,调距螺丝,炼胶机大小齿轮销子等。

炼胶工序作业指导书

一、背景介绍

炼胶工序是橡胶加工过程中非常重要的一环。

通过炼胶工序,

我们可以将橡胶原料转化为可用于制造各种橡胶制品的半成品。

本

作业指导书旨在为炼胶工序操作提供指导和参考,确保操作的顺利

进行。

二、操作准备

1. 工人应穿戴适当的工装和劳动防护用品,包括工作服、工作

手套、安全鞋等。

2. 检查炼胶设备的运行状态,确保设备正常工作。

3. 准备所需的橡胶原料和辅助材料,确保质量和数量符合要求。

三、操作步骤

1. 打开炼胶设备的电源开关,并确认设备正常运行。

2. 根据工艺要求,将橡胶原料和辅助材料按照一定比例放入炼

胶机中。

3. 关闭炼胶机的进料门,打开排气门,保持机器内的负压状态。

4. 控制炼胶机的温度和时间,进行橡胶原料的热处理。

根据不

同的橡胶原料和工艺要求,温度和时间会有所变化。

5. 在炼胶过程中,要不断观察橡胶的状态,确保完全熔化和混

合均匀。

6. 当炼胶时间到达要求后,关闭炼胶机的加热和搅拌功能,打

开出料门,将炼好的胶料从炼胶机中取出。

7. 检查炼好的胶料的质量,包括颜色、硬度等指标,确保符合

要求。

四、注意事项

1. 操作人员应熟悉炼胶工序的操作规程和安全操作规范,保证

安全生产。

2. 设备的使用和维护应按照设备说明进行,定期检查设备的运

行状况,确保设备处于良好状态。

3. 在炼胶过程中,严禁将手或其他物体靠近炼胶机的运转部件,以免发生事故。

开炼机热炼作业指导书第一章:导言1.1 引言开炼机热炼是橡胶加工中的重要工艺环节之一,能够改善橡胶的加工性能和加工效果。

为了保证热炼作业的质量和安全性,制定本指导书,以指导操作人员正确、安全地进行开炼机热炼作业。

1.2 内容概要本指导书介绍了开炼机热炼作业的基本原理、安全操作规程、操作流程以及常见故障排除方法,并对热炼作业的注意事项进行了详细阐述。

第二章:基本原理2.1 热炼的目的开炼机热炼的主要目的是将橡胶混炼均匀,并加热至适宜的温度,以便于后续的加工和成型过程。

2.2 热炼的工艺条件热炼的工艺条件包括开炼机的温度、转速、时间以及添加剂的配比等。

不同橡胶材料和产品的热炼工艺条件会有所差异,需要根据具体情况进行调整。

第三章:安全操作规程3.1 设备检查与准备在进行开炼机热炼作业前,必须进行设备检查与准备工作。

包括检查设备的电气连接、润滑油的补充、轴承的润滑等。

确保设备处于良好的工作状态。

3.2 个人防护措施在进行开炼机热炼作业时,操作人员应戴好安全帽、护目镜、防护手套等个人防护用品,确保自身安全。

3.3 操作规程准确使用开炼机的控制面板,按照设定的温度、转速等参数进行设置。

操作过程中,需要注意料斗与冷却器之间的连接,确保材料正常流通。

3.4 应急安全措施在突发情况下,如设备故障、材料堵塞等,操作人员需要立即停机,并及时报告相关人员,进行应急处理。

第四章:操作流程4.1 开机准备打开设备电源,检查设备的开关是否正常,确保设备处于待机状态。

4.2 上料按照热炼工艺条件的要求,将橡胶原料加入到料斗中,并确保正常流入开炼机内。

4.3 温度设定根据不同橡胶材料的热炼要求,设置开炼机的温度。

通常情况下,需要逐渐升温至设定温度。

4.4 转速设定根据热炼工艺要求,设置开炼机的转速。

一般来说,转速越高,热炼效果越好,但也会增加能耗和设备磨损。

4.5 开始热炼启动开炼机,开始进行热炼作业。

在热炼过程中,需要适时检查橡胶的状态,并进行适当的调整。

编号:Q/KH03-01.11-2013 山东科虹线缆科技股份有限公司炼胶工序作业指导书受控状态:受控号:修订装态:A编制:审核:批准:发布日期:2013年12月18日实施日期:2013年12月20日一、机器的用途用于橡胶的塑炼、热炼和混炼。

二、机器的工艺技术参数规格型号及技术参数】型号XK—100 XK—250 XK—360 XK—400 XK—450B 前、后辊筒工作100 250 360 400 450 直径(mm)辊筒工作长度250 620 900 1000 1200 (mm)前辊线速度5.8 14.9 17.4 19.3 23(m/min)前、后辊筒速比1:1.2 1:1.1 1:1.27 1:1 .27 1:1.27最大辊距(mm) 4 8 10 10 10一次加料量1.2 10~15 20~25 25~35 30~50(Kg)主电机型号Y100L2-4 Y200L-8 Y225M-6 Y280M-8 Y280M-6 功率(Kw) 3 15 30 45 55转速(r/min) 1420 730 980 740 980 减速机蜗轮减速机NGW行星减速机NGW行星减速机NGW行星减速机NGW行星减速机速比43 35 49.74 38 47.18外形尺寸(mm) 1000×530×1040 3400×1270×1620 4140×1770×1700 4490×1770×1750 5570×1900×1750 重量(Kg) 6000 4200 5700 8500 10700 备注C型机:滚动轴承我公司使用的是XK-400型橡胶开炼机三、机器的结构及简要说明本机辊筒采用合金冷硬铸铁,表面坚硬耐磨,内腔加工,使辊面温度均匀。

设有过载保护和紧急制动装置,当发生过载或其它紧急事故时,拉动拉杆,立即制动,保护主要零件不受损坏,安全可靠;手动或电动调节辊筒间距,操作方便; 传动装置采用NGW行星齿轮减速器,结构紧凑,传动效率高,噪音低,使用寿命长;采用整体底板,安装方便。

炼胶作业指导书引言概述:炼胶是一种重要的工业生产过程,广泛应用于橡胶制品的制造。

为了确保炼胶作业的安全、高效和质量,制定一份炼胶作业指导书是非常必要的。

本文将从五个大点出发,详细阐述炼胶作业指导书的内容。

正文内容:1. 原料准备1.1 原料的选择:根据产品要求选择合适的橡胶原料,包括天然橡胶和合成橡胶。

1.2 原料的储存:确保原料质量的稳定,采取适当的储存方法,避免受潮、受热和受污染。

1.3 原料的称量:按照配方要求准确称量原料,确保配方的准确性和产品质量的稳定性。

2. 设备操作2.1 炼胶机的启动:按照操作规程正确启动炼胶机,确保设备正常运行。

2.2 温度控制:根据产品要求和工艺参数,调节炼胶机的温度,确保炼胶过程中的温度稳定性。

2.3 搅拌和混合:掌握搅拌和混合的技巧,确保原料充分混合,避免出现结块或分层现象。

2.4 炼胶时间控制:根据产品要求和工艺参数,合理控制炼胶时间,确保产品的物理性能达到要求。

3. 添加剂的使用3.1 加硫剂的选择:根据产品要求选择合适的加硫剂,确保产品的硫化性能。

3.2 加硫剂的加入:掌握加硫剂的加入方法和时间,确保加硫剂均匀分散在橡胶中。

3.3 加硫剂的控制:根据产品要求和工艺参数,合理控制加硫剂的用量,确保产品的硫化度符合要求。

4. 工艺参数调整4.1 温度调整:根据实际情况调整炼胶机的温度,确保炼胶过程中的温度稳定性。

4.2 时间调整:根据实际情况调整炼胶时间,确保产品的物理性能达到要求。

4.3 搅拌速度调整:根据实际情况调整搅拌速度,确保原料充分混合。

5. 安全操作5.1 个人防护:穿戴适当的劳动防护用品,如防护眼镜、手套和防护服等,确保人身安全。

5.2 机械安全:熟悉炼胶机的安全操作规程,遵守机器的操作要求,确保设备安全运行。

5.3 环境安全:遵守环境保护法规,正确处理废胶和废水等,确保环境安全。

总结:炼胶作业指导书是确保炼胶作业安全、高效和质量的重要文件。

橡胶炼胶作业指导书

一、引言

橡胶炼胶是一项重要的工艺过程,它将橡胶原料转化为可用于制造各种橡胶制品的成品橡胶。

本指导书旨在为操作人员提供详细的操作步骤和注意事项,以确保橡胶炼胶过程的顺利进行和产品质量的稳定性。

二、材料准备

在进行橡胶炼胶作业之前,我们需要准备以下材料和设备:

1. 橡胶原料:根据产品需求选择合适的橡胶原料,确保其品质符合标准要求。

2. 填料和添加剂:根据产品配方选择适当的填料和添加剂,确保其品质和用量符合要求。

3. 炼胶设备:包括橡胶混炼机、炼胶辊等设备,确保其正常运转和维护良好。

三、操作步骤

1. 准备工作表:

在开始橡胶炼胶作业之前,操作人员应先准备工作表格,记录

每一次的炼胶过程参数和操作情况,以便于后续的追溯和分析。

2. 原料称量:

按照产品配方要求,准确称量所需的橡胶原料、填料和添加剂。

严格控制原料的用量,确保产品的稳定性和一致性。

3. 预处理原料:

在炼胶之前,有些橡胶原料需要进行预处理,如破碎、干燥等。

对于需要预处理的原料,操作人员应按照要求进行处理,并记录相

关数据。

4. 加料混炼:

将预处理好的原料逐步加入橡胶混炼机中,确保加料过程的均

匀和连续。

在加料过程中,应根据产品要求和工艺要求,设置合适

的搅拌速度和时间。

5. 温度控制:。

炼胶作业指导书一、背景介绍炼胶是橡胶工业中的重要工艺之一,用于将天然橡胶或合成橡胶与各种添加剂混合,以制备成型橡胶制品。

为了确保炼胶作业的安全、高效进行,特编写本指导书,旨在提供详细的操作步骤和安全注意事项。

二、操作步骤1. 准备工作a. 确保操作区域清洁整齐,无杂物。

b. 检查炼胶设备的运行状态,确保其正常工作。

c. 穿戴个人防护装备,如安全帽、防护眼镜、防护手套等。

2. 原料准备a. 根据配方要求,准备所需的橡胶原料和添加剂。

b. 检查原料的质量和数量,确保符合要求。

3. 开始炼胶a. 打开炼胶设备的电源,启动设备。

b. 将橡胶原料逐步加入炼胶机中,注意控制加料速度和顺序。

c. 同时加入相应的添加剂,确保按照配方要求进行配比。

d. 根据设备要求,设定炼胶机的温度和转速。

e. 开始炼胶过程,持续搅拌混合,直至达到所需的混合程度。

4. 炼胶结束a. 当炼胶时间达到要求时,停止炼胶机的运行。

b. 将炼胶机内的混合物倒出,并进行必要的清理工作。

c. 检查炼胶产品的质量,确保符合要求。

d. 关闭炼胶设备的电源,进行设备的维护和保养。

三、安全注意事项1. 操作人员必须经过专业培训,熟悉炼胶设备的操作规程和安全要求。

2. 在操作过程中,严禁戴手套或衣袖进入搅拌设备,以免发生危险。

3. 注意橡胶原料和添加剂的储存条件,避免受潮或受热。

4. 使用防护眼镜、手套等个人防护装备,避免接触到有害物质。

5. 在炼胶过程中,注意设备的运行状态,如有异常及时停机检修。

6. 炼胶设备的维护和保养必须定期进行,确保设备的正常运行。

7. 废弃物和废水必须按照相关规定进行处理,防止对环境造成污染。

四、数据示例以制备橡胶密封圈为例,炼胶配方如下:- 天然橡胶:60%- 丁苯橡胶:30%- 硫磺:3%- 硫化促进剂:1.5%- 抗老化剂:1.5%- 加工助剂:3%根据以上配方,按照炼胶作业指导书的步骤进行操作,炼胶时间为2小时,炼胶机温度设定为150°C,转速设定为60rpm。

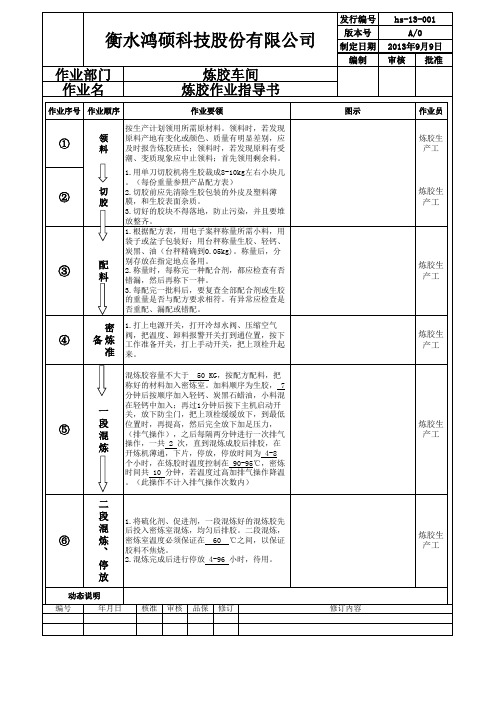

炼胶作业指导书

一、岗位任务

按工艺要求,将配好的生胶和助剂通过开炼机均匀的混合在一起。

二、操作顺序

三、操作方法

1.检查设备:开机前,检查辊间、落料盘有无杂物,冷却水通畅。

2.配料:

(1)配料器具必须清洁,称量工具应放置在避风处

(2)按照工作任务和配方单进行配料,原则上促进剂、硬脂酸、硫磺、

防老剂、石蜡,误差不超过±2克;橡胶、母胶、碳酸钙、碳黑误差不超

过±50克。

3.混炼:

(1)包辊:生胶或母胶在靠近大牙(齿轮)一边少量加入,待胶软化包辊后

,

再逐步放入多余胶料,胶料全部包辊成光滑状.

(2)吃粉:吃粉时辊筒上保持适当的堆积胶,先将量少的硬脂酸、氧化锌

等加入,炭黑和油交替加入,最后加入硫磺(盘内粉料应全部扫清加入)。

(3)翻炼:等粉吃完,左右拉刀二次,然后调小辊距≤1mm,翻三角包三次

,

按工艺规格出片

.

4.胶料流转单:

(1)混炼好的胶料应充分冷却,并在胶料上标明批号、生产日期、操作人、

系数、料名,并作好原始记录。

四、操作注意

(1)首先检查大车的紧急刹车完好

.

(2)操作过程中,手不能伸进两辊的水平线

.

编制审核批准

设备检查

配料

混炼

标注