焊接工艺参数选择(精)

- 格式:doc

- 大小:45.00 KB

- 文档页数:3

焊条电弧焊

项目1.3垂直固定管对接焊条电弧焊施工

焊接工艺参数及其选择

焊条电弧焊的焊接工艺参数通常包括:焊条直径、焊接电流、电弧电压、焊接速度和焊道层数等。焊接工艺参数选择的正确与否,直接影响焊缝形状、尺寸、焊接质量和生产率,因此选择合适的焊接工艺参数是焊接生产中不可忽视的一个重要问题。

一、焊条直径的选择

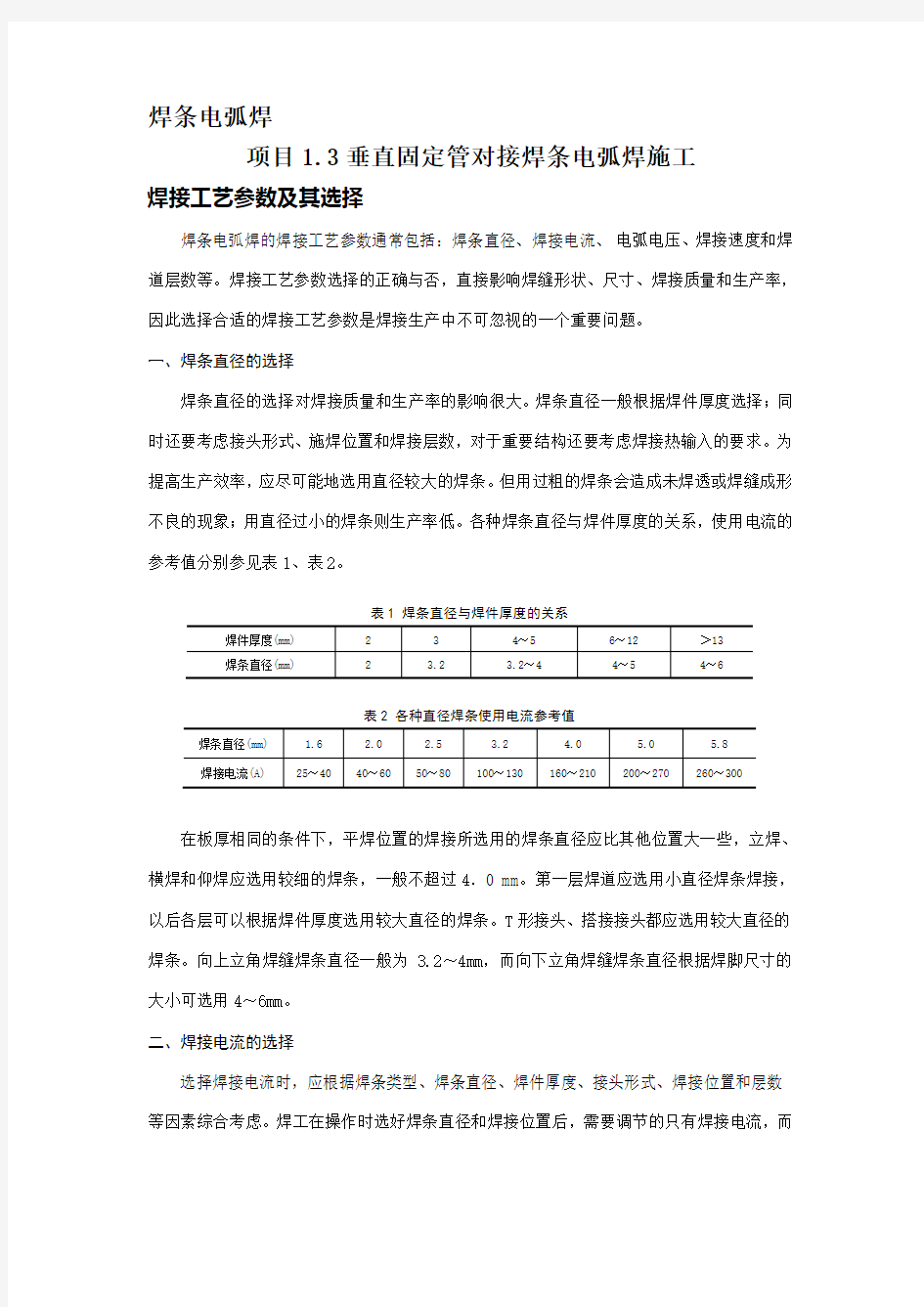

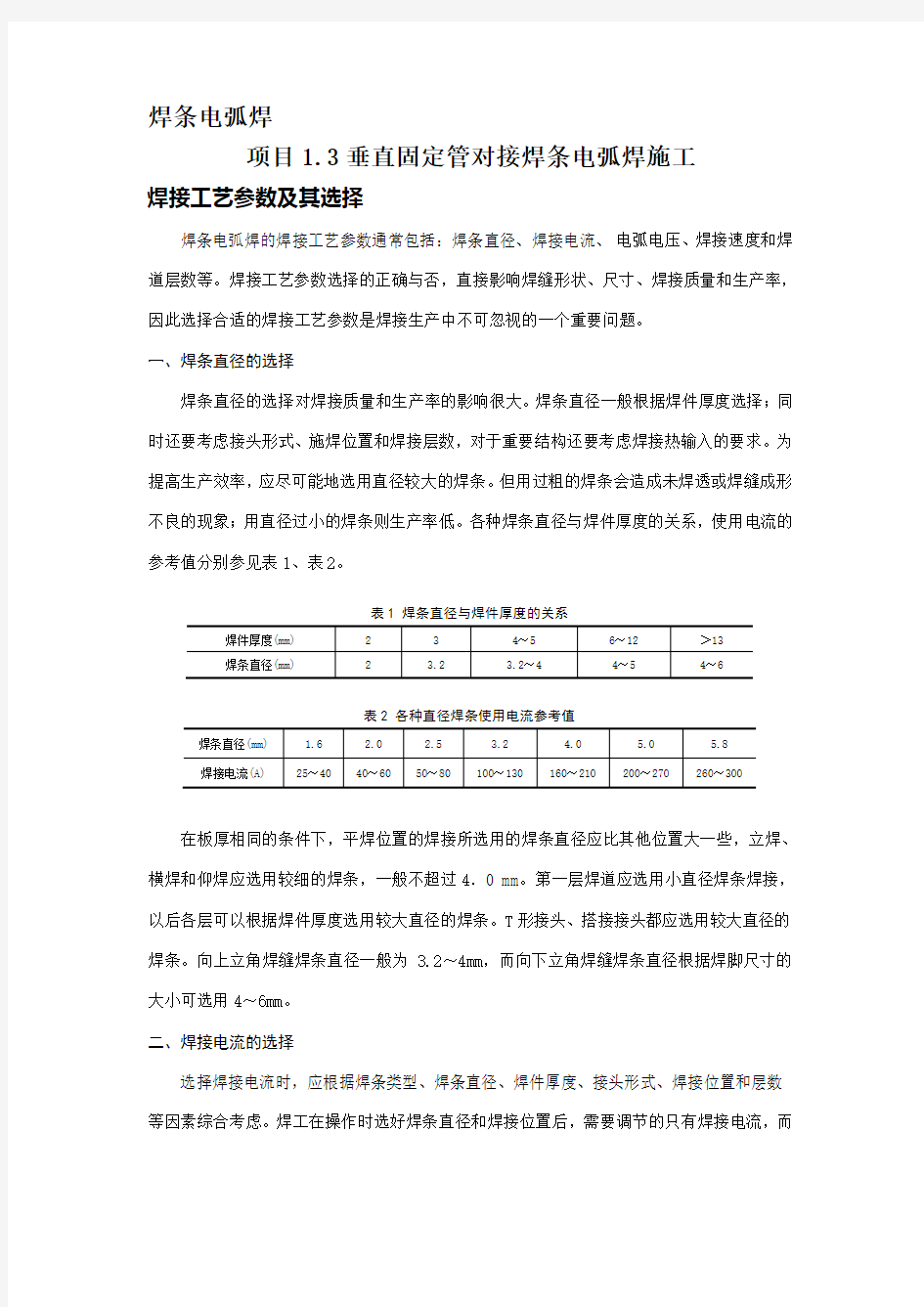

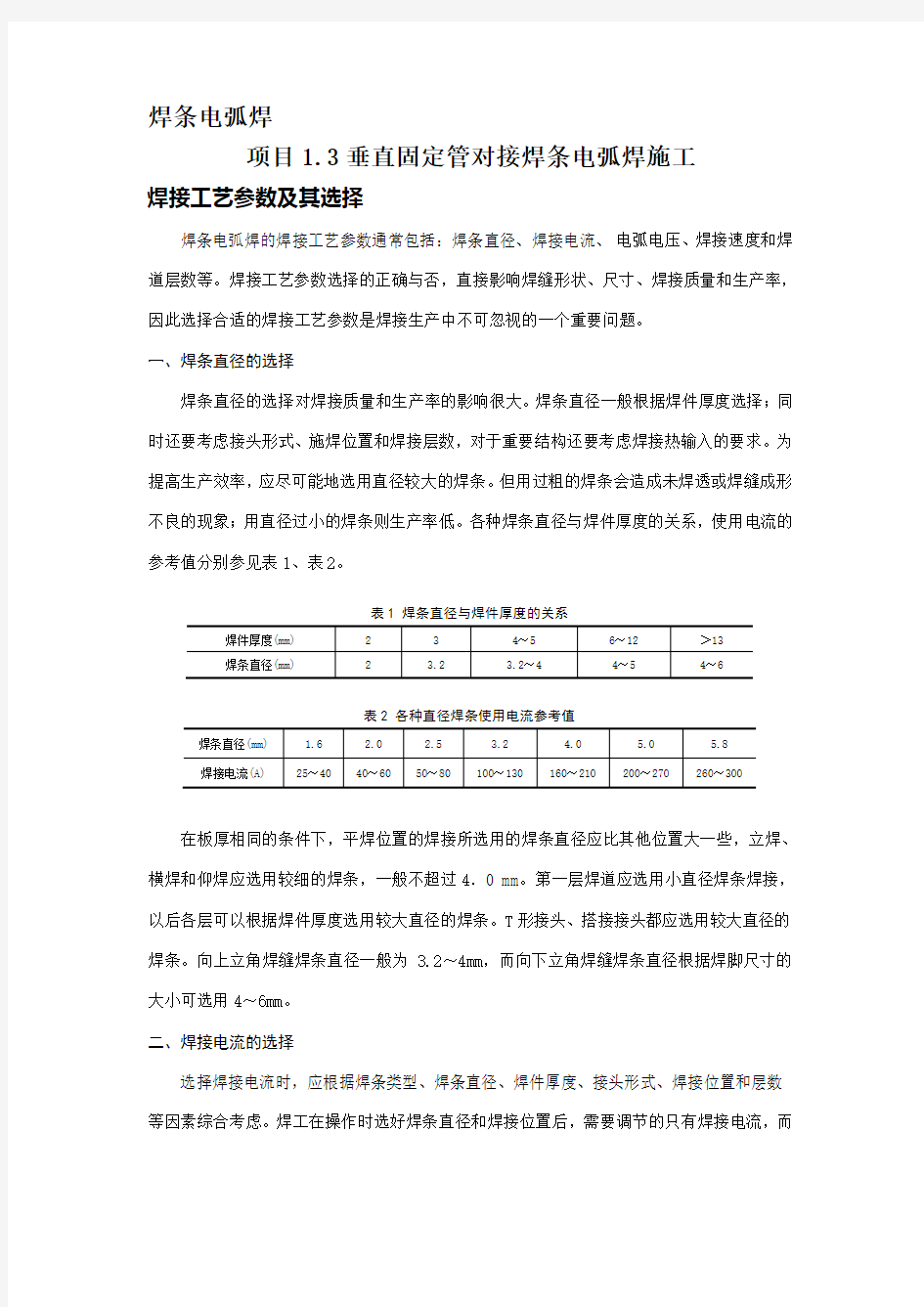

焊条直径的选择对焊接质量和生产率的影响很大。焊条直径一般根据焊件厚度选择;同时还要考虑接头形式、施焊位置和焊接层数,对于重要结构还要考虑焊接热输入的要求。为提高生产效率,应尽可能地选用直径较大的焊条。但用过粗的焊条会造成未焊透或焊缝成形不良的现象;用直径过小的焊条则生产率低。各种焊条直径与焊件厚度的关系,使用电流的参考值分别参见表1、表2。

表1 焊条直径与焊件厚度的关系

表2 各种直径焊条使用电流参考值

在板厚相同的条件下,平焊位置的焊接所选用的焊条直径应比其他位置大一些,立焊、横焊和仰焊应选用较细的焊条,一般不超过4.0 mm。第一层焊道应选用小直径焊条焊接,以后各层可以根据焊件厚度选用较大直径的焊条。T形接头、搭接接头都应选用较大直径的焊条。向上立角焊缝焊条直径一般为 3.2~4mm,而向下立角焊缝焊条直径根据焊脚尺寸的大小可选用4~6mm。

二、焊接电流的选择

选择焊接电流时,应根据焊条类型、焊条直径、焊件厚度、接头形式、焊接位置和层数等因素综合考虑。焊工在操作时选好焊条直径和焊接位置后,需要调节的只有焊接电流,而

电弧电压和焊接速度是由焊工控制的。焊接电流的选择是焊条电弧焊的主要工艺参数。

焊接电流越大,熔深越大,焊条熔化快,焊接效率也高。如果焊接电流过小会使引弧困难,电弧不稳,造成未焊透、夹渣以及焊缝成形不良等缺陷,而且生产率低。反之,焊接电流过大易产生咬边、焊穿,增加焊件变形和金属飞溅量,也会使焊接接头的组织由于过热而发生变化,降低焊接接头的韧性。所以,焊接时要合理选择焊接电流。

焊接电流的大小主要根据焊条直径、焊条类型、焊件厚度、接头形式、焊缝空间位置以及焊接层次等因素来决定的。一般用碳钢焊条焊接时,焊接电流可按下式计算:

I=dK

式中 I ——焊接电流,A;

d ——焊条直径,mm;

K ——经验系数,A/mm,见表3。

表3 焊接电流经验系数与焊条直径的关系

根据上述公式计算出的焊接电流范围,应结合具体情况和实际经验来选择适当的焊接电流。焊接位置不同,电流也不一样。平焊最大,横焊次之,仰焊第三,立焊最小。通常横焊、仰焊时选用的焊接电流要比平焊时减小10%~15%;而立焊时则要比平焊减小15%~20%。

多层焊接时,通常焊接打底焊道时,为保证背面焊道的质量,使用的焊接电流偏小;焊接填充焊道时,为提高效率,保证熔合好,使用较大电流;焊接盖面焊道时,防止咬边和保证焊缝成形美观,使用稍小的电流。

三、电弧电压的选择

焊条电弧焊的电弧电压主要由电弧长度来决定。焊接过程中,为了保证焊缝质量,要求电弧燃烧稳定,保持一定的电弧长度。电弧长度越大,电弧电压越高;电弧长度越短,电弧电压越低。一般来讲,使用低氢碱性焊条,应尽量保持短弧焊接。若电弧过长,会出现电弧燃烧不稳定,增加金属飞溅,减少熔深以及产生咬边等缺陷。另外,会由于空气中氧、氮的侵入,而使焊缝产生气孔。因此,焊接时一般要求弧长不得超过焊条直径,为焊条的直径一半较好,其相应的电弧电压为16~25V。酸性焊条的电弧长度应比碱性焊条长,其电弧长度

不得小于焊条直径。立焊、仰焊时弧长应比平焊更短以利于熔滴过渡,防止熔化金属下滴。

四、焊接速度的选择

焊接速度是指焊接过程中焊条沿着焊接方向移动的速度,即单位时间内完成的焊缝长度。焊接速度的选择与所采用的焊接电流、电弧电压以及坡口和焊接位置有关。焊接过程中,焊接速度应该均匀适当,既要保证焊透,又要保证不焊穿,同时还要使焊缝宽高符合设计要求。焊接速度过快,熔化温度不够,会造成焊缝变窄,严重凹凸不平,容易产生咬边及焊缝波形变尖;焊缝速度过慢,高温停留时间增长,热影响区宽度增加,会使焊缝变宽,余高增加,工效降低,当焊接较薄焊件时,易形成烧穿。

焊接速度直接影响焊接生产率,所以应该在保证焊缝质量的基础上采用较大的焊条直径和焊接电流,同时根据具体情况适当加快焊接速度,以提高焊接生产率。

五、焊道层数

一般对于开坡口的厚板的焊接,均采用多层焊或多层多道焊。碳钢厚板焊接时,每层焊缝厚度超过5mm,对焊接接头的显微组织、力学性能影响不明显,而对低合金高强度钢等钢种,每层焊缝的厚度会影响到显微组织的粗细和力学性能。如厚板焊接时,焊缝层数少,每层焊缝厚度太大时,由于晶粒粗化,将导致焊接接头的塑性和韧性下降。如同样厚度的钢材,采用多道焊或多层多道焊,其结果焊接接头显微组织变细,热影响区较窄。前一条焊道对后一条焊道起预热作用,而后一条焊道对前一条焊道起热处理作用。因此,接头的塑性和韧性都相对比较好。特别是对于易淬火钢,后焊道对前焊道起回火的作用,可改善接头组织和性能。对于低合金高强度钢等钢种为确保接头的组织和性能,每层焊道厚度控制不能大于4~5mm。

焊接层数主要根据焊件厚度、焊条直径、坡口形式和装配间隙等来确定,可用下式近似估算:

n=δ/d

式中:n——焊接层数;

δ——焊件厚度,mm;

d——焊条直径,mm。