管道应力分析和计算

- 格式:pdf

- 大小:579.12 KB

- 文档页数:29

石油化工设计中管道的应力分析在石油化工设备和管道设计中,管道的应力分析是至关重要的一部分。

管道在输送化工产品、原油和天然气等流体过程中承受着巨大的压力和温度变化,因此对管道的应力进行准确的分析和评估是确保设备安全稳定运行的关键。

本文将就石油化工设计中管道的应力分析进行探讨,包括管道的应力来源、应力分析的方法以及如何通过应力分析来优化管道设计。

一、管道应力的来源管道在石油化工生产和运输中承受着各种不同类型的应力,主要包括以下几种:1. 内压力应力:当管道内输送流体时,流体对管道内壁产生压力,这种压力会导致管道内壁产生拉伸应力。

根据管道内部流体的压力大小和管道壁厚度,可以通过公式计算出内压力应力。

2. 外压力应力:当管道埋设在地下或者受到外部负荷作用时,管道外表面会受到外部压力的影响,产生外压力应力。

外压力应力的大小取决于埋深以及地下土壤或其他外部负荷的性质。

3. 温度应力:在石油化工生产中,管道内流体的温度会经常发生变化,管道壁由于温度变化而产生热应力。

当温度升高时,管道会受到膨胀,产生热膨胀应力;当温度降低时,管道会受到收缩,产生热收缩应力。

4. 惯性应力:当管道受到流体在流动中带来的冲击或者振动负荷时,管道会受到惯性应力的作用。

这种应力通常在管道系统启停或者调节流量时发生。

以上几种应力来源综合作用于管道中,会使得管道处于复杂的受力状态,因此需要进行系统的应力分析来保证管道的安全可靠运行。

二、管道应力分析的方法1. 弹性理论分析法:弹性理论分析法是管道应力分析常用的一种方法。

它基于弹性力学理论,通过有限元分析或者解析力学方法,对管道受力、应力分布和应力集中进行计算和分析。

这种方法可以较为准确地预测管道在各种受力情况下的应力状态,但需要复杂的数学计算和较高的专业知识。

2. 经验公式法:经验公式法是一种简化的应力分析方法,常用于一些简单的管道系统。

通过经验公式计算内压力应力、外压力应力和温度应力,并考虑到管道的材料性能和工作条件,可以得到初步的应力估计。

管道应力分析和计算

目次

1 概述

1.1 管道应力计算的主要工作

1.2 管道应力计算常用的规范、标准1.3 管道应力分析方法

1.4 管道荷载

1.5 变形与应力

1.6 强度指标与塑性指标

1.7 强度理论

1.8 蠕变与应力松弛

1.9 应力分类

1.10 应力分析

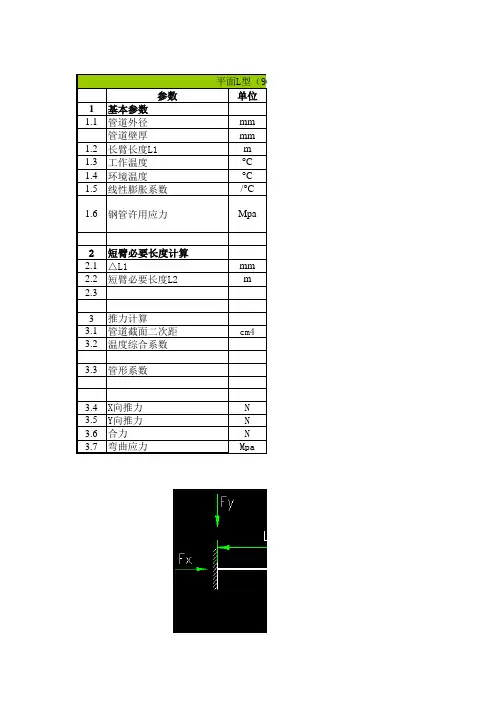

2 管道的柔性分析与计算

2.1 管道的柔性

2.2 管道的热膨胀补偿

2.3 管道柔性分析与计算的主要工作2.4 管道柔性分析与计算的基本假定2.5 补偿值的计算

2.6 冷紧

2.7 柔性系数与应力增加系数

2.8 作用力和力矩计算的基本方法2.9 管道对设备的推力和力矩的计算

3 管道的应力验算

3.1 管道的设计参数

3.2 钢材的许用应力

3.3 管道在内压下的应力验算

3.4 管道在持续荷载下的应力验算

3.5 管道在有偶然荷载作用时的应力验算3.6 管系热胀应力范围的验算

3.7 力矩和截面抗弯矩的计算

3.8 应力增加系数

3.9 应力分析和计算软件。

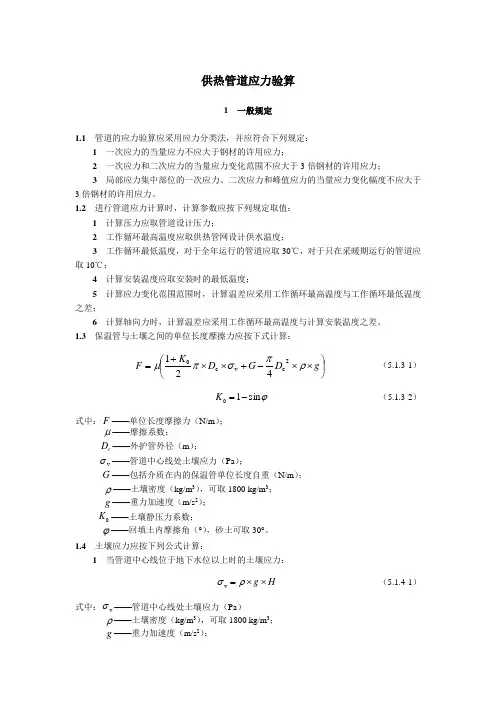

供热管道应力验算1 一般规定1.1 管道的应力验算应采用应力分类法,并应符合下列规定:1 一次应力的当量应力不应大于钢材的许用应力;2 一次应力和二次应力的当量应力变化范围不应大于3倍钢材的许用应力;3 局部应力集中部位的一次应力、二次应力和峰值应力的当量应力变化幅度不应大于3倍钢材的许用应力。

1.2 进行管道应力计算时,计算参数应按下列规定取值:1 计算压力应取管道设计压力;2 工作循环最高温度应取供热管网设计供水温度;3 工作循环最低温度,对于全年运行的管道应取30℃,对于只在采暖期运行的管道应取10℃;4 计算安装温度应取安装时的最低温度;5 计算应力变化范围范围时,计算温差应采用工作循环最高温度与工作循环最低温度之差;6 计算轴向力时,计算温差应采用工作循环最高温度与计算安装温度之差。

1.3 保温管与土壤之间的单位长度摩擦力应按下式计算:⎪⎭⎫⎝⎛⨯⨯-+⨯⨯+=g D G D K F ρπσπμ2c v c 0421 (5.1.3-1)ϕsin 10-=K (5.1.3-2)式中:F ——单位长度摩擦力(N/m );μ——摩擦系数;c D ——外护管外径(m );v σ——管道中心线处土壤应力(Pa );G ——包括介质在内的保温管单位长度自重(N/m ); ρ——土壤密度(kg/m 3),可取1800 kg/m 3; g ——重力加速度(m/s 2); 0K ——土壤静压力系数;ϕ——回填土内摩擦角(°),砂土可取30°。

1.4 土壤应力应按下列公式计算:1 当管道中心线位于地下水位以上时的土壤应力:H g ⨯⨯=ρσv (5.1.4-1)式中:v σ——管道中心线处土壤应力(Pa )ρ——土壤密度(kg/m 3),可取1800 kg/m 3; g ——重力加速度(m/s 2);H ——管道中心线覆土深度(m ); 2 当管道中心线位于地下水位以下时的土壤应力:()w sw w v H H g H g -⨯+⨯⨯=ρρσ (5.1.4-2)式中:sw ρ——地下水位线以下的土壤有效密度(kg/m 3),可取1000 kg/m 3;w H ——地下水位线深度(m )。

管道应力分析和计算

目次

1 概述

1.1 管道应力计算的主要工作

1.2 管道应力计算常用的规范、标准1.3 管道应力分析方法

1.4 管道荷载

1.5 变形与应力

1.6 强度指标与塑性指标

1.7 强度理论

1.8 蠕变与应力松弛

1.9 应力分类

1.10 应力分析

2 管道的柔性分析与计算

2.1 管道的柔性

2.2 管道的热膨胀补偿

2.3 管道柔性分析与计算的主要工作2.4 管道柔性分析与计算的基本假定2.5 补偿值的计算

2.6 冷紧

2.7 柔性系数与应力增加系数

2.8 作用力和力矩计算的基本方法2.9 管道对设备的推力和力矩的计算

3 管道的应力验算

3.1 管道的设计参数

3.2 钢材的许用应力

3.3 管道在内压下的应力验算

3.4 管道在持续荷载下的应力验算

3.5 管道在有偶然荷载作用时的应力验算3.6 管系热胀应力范围的验算

3.7 力矩和截面抗弯矩的计算

3.8 应力增加系数

3.9 应力分析和计算软件。

压力钢管安全鉴定的应力分析与强度计算压力钢管作为一种用于输送气体或液体的重要管道设备,其安全鉴定对于保障工业生产和人员安全至关重要。

在进行安全鉴定时,应力分析和强度计算是必不可少的步骤。

本文将针对压力钢管的应力分析和强度计算进行探讨。

一、应力分析1.1 弹性应力分析弹性应力分析通过对压力钢管所受力的计算,确定其在工作条件下的应力状态。

弹性应力可以分为轴向应力、周向应力和切向应力。

轴向应力是指压力钢管在管轴方向上受到的拉伸或压缩作用产生的应力。

其计算公式为:σz = (P * D) / (2 * t)其中,σz表示轴向应力,P表示管内的压力,D表示管道的直径,t 表示管壁的厚度。

周向应力是指在管壁厚度方向上产生的应力。

其计算公式为:σθ = (P * D) / (4 * t)切向应力是指在周向应力方向上的切应力。

其计算公式为:τ = (P * D) / (2 * t)1.2 塑性应力分析当压力钢管的应力超过弹性极限时,塑性应力开始发挥作用。

塑性应力分析需要考虑材料的屈服强度、变形硬化指数等因素。

塑性应力的计算涉及到材料的本构关系,常用的本构关系有屈服准则、应变硬化准则等。

根据材料的特性和具体情况,可以选取适合的本构关系进行计算。

二、强度计算2.1 材料的强度计算压力钢管的强度计算主要涉及材料的屈服强度和破坏强度。

屈服强度是指在材料屈服时承受的最大应力,破坏强度是指材料在极限状态下承受的最大应力。

通常采用屈服准则或破坏准则进行强度计算。

常用的屈服准则有von Mises准则、Tresca准则等,常用的破坏准则有最大应力准则、最大应变准则等。

2.2 结构的强度计算压力钢管的结构强度计算需要考虑管道本身的结构特点和外部载荷等因素。

常用的计算方法有弹性理论法、有限元法等。

弹性理论法是一种简化的计算方法,适用于结构相对简单、载荷较小的情况。

有限元法是一种更为精确的计算方法,可以考虑更复杂的结构和不同的载荷条件。

石油化工设计中管道的应力分析石油化工设计中,管道的应力分析是至关重要的一环。

在石油化工项目中,管道系统承载着各种化工介质,其正确的应力分析可确保管道系统的安全运行。

本文将从管道应力的定义、应力分析的重要性、应力分析的方法以及应力分析的应用等方面进行详细介绍。

一、管道应力的定义管道应力是指管道在内外载荷作用下所产生的应力状态。

内载荷包括介质压力、介质温度变化引起的热应力等,而外载荷则包括风载荷、地震作用、管道施工过程中的施工载荷等。

在石油化工设计中,管道应力主要包括轴向应力、周向应力和剪切应力等。

二、应力分析的重要性管道应力的分析对石油化工项目的安全稳定运行至关重要。

正确认识管道的应力状态能够避免管道系统出现过度应力破坏、应力腐蚀裂纹等问题,从而保障生产系统的安全稳定运行。

合理的应力分析还可以指导设计人员优化管道系统的设计,提高其运行效率,减少资源浪费。

1. 模拟分析法:通过有限元分析软件对管道系统进行模拟建模,并对不同载荷条件下的应力进行计算。

2. 经验计算法:利用经验公式或经验参数计算得到管道系统在不同载荷下的应力状态。

3. 简化计算法:将复杂的管道系统简化为理想模型,利用简化的方法对管道的应力状态进行计算。

1. 管道受力分析:对管道系统在不同条件下的受力状态进行分析,确保其能够承受外部载荷的作用,不产生过度应力。

2. 安全评估:对管道系统的应力状态进行评估,判断其安全稳定性,发现潜在问题并进行预防性维护。

3. 设计优化:通过应力分析,优化管道系统的设计方案,提高其运行效率,减少资源浪费。

4. 施工指导:在管道施工过程中,根据应力分析结果,制定合理的施工方案,确保管道系统的施工质量。

管材环应力计算公式

管材环应力计算公式是指计算管道在内压作用下产生的环向应力大小的公式。

在工程设计中,为了保证管道的安全可靠,需要对管道的环向应力进行计算和分析。

以下是管材环应力计算公式的详细介绍:

1. 管材环向应力计算公式

管道在内压作用下产生的环向应力大小可以通过以下公式进行计算:

σh = (pd)/(2t)

其中,σh为管道的环向应力,p为管道内部的压力,d为管道的外径,t为管道的壁厚。

2. 管材环向应力计算公式的推导

管道在内压作用下产生的环向应力大小与管道的几何形状、材料力学性质以及内部压力等因素有关。

下面是管材环向应力计算公式的推导过程:

首先,根据静力学原理,管道内部的压力会产生一个向外的力,该力的大小等于压力乘以管道的横截面积。

因此,管道内部的压力可以表示为:

F = pdA

其中,F为管道内部的力,A为管道的横截面积。

其次,由于管道是一个圆筒形结构,因此在内部压力的作用下,管道会产生一个环向应力。

该环向应力的大小等于管道内部的力除以管道的横截面积。

因此,管道的环向应力可以表示为:

σh = F/A = pd/(πd^2/4) = (4pd)/(πd^2)

将管道的外径d表示为管道的内径加上两倍的壁厚,即d = di + 2t,其中di 为管道的内径,t为管道的壁厚。

则上式可以进一步化简为:

σh = (pd)/(2t)

综上所述,管材环向应力计算公式可以通过静力学原理和管道的几何形状、材料力学性质以及内部压力等因素进行推导。

高层建筑燃气管道应力分析与补偿措施摘要:通过对高层建筑燃气管道的应力分析,计算不同应力条件下管道的伸缩形变量和应力的影响,提出管道补偿器的选择和安装建议,保证燃气管道安全运行。

关键词:高层建筑;燃气管道;应力分析;补偿器选择。

1、前言高层建筑管道较长,自重和环境温度的变化导致管道受到重力产生的应力和热应力的作用。

当应力达到一定程度时,会造成管道扭曲、断裂,引发事故。

鉴于高层建筑的特殊性,本文将结合工程实际,对高层建筑管道燃气设计中的管道应力与补偿措施,进行简单分析和探讨。

2、应力分析(1)管道自重产生的压缩应力σ =G/A式中:σ ——压缩应力,MPa;G——燃气管道自重,N;A——立管截面积,mm2。

以20#无缝钢管为例,分别计算在不同高度时,重用产生的压缩应力,计算结果见表2。

表2 立管长度与压缩应力计算表立管长度(m)50 75 100 125 150 175 200压缩应力(MPa) 3.875 5.812 7.750 9.687 11.625 13.562 15.500注:钢管密度按ρg=7.9×103kg/m3计算。

20#无缝钢管许用应力为127MPa,因此对于200m以下的高层建筑,其立管自重产生的压缩应力不足许用应力的20%,通常不会发生破坏。

(2)管道因环境温差产生的伸缩量ΔL=1000α·L·ΔT式中:ΔL——管道的伸缩量,mm;α——管材的线膨胀系数,;对普通钢管在20℃时,取12×10-6K-1;L——管道长度,m;ΔT——管道安装温度与计算温度的温差,℃。

(3)管道热应力管道的伸缩完全受到约束时,产生的热应力下面公式计算,σ t=α·E·ΔT式中:σ t——热应力,MPa;E——管材的弹性模量,MPa;对普通钢材在20℃时,取2.10×105MPa.从公式可以看出,随着ΔT的增大,ΔL和σ t都会增大;随着管长L的增大,ΔL将增大。

管道应力与弯矩公式一、管道应力公式1.应力介绍管道应力是指管道中的内外力作用在管道单位面积上产生的应力。

根据力学原理,管道应力可分为轴向应力、周向应力和切向应力。

-轴向应力:即沿着管道轴线方向作用的应力,可以是拉应力或压应力。

-周向应力:即垂直于管道轴向方向作用的应力,通常是均匀的。

-切向应力:即沿着管道轴的切面方向作用的应力,主要是由弯曲引起的。

2.压力应力公式对于内外径较小的管道,其中流体压力几乎沿着周向均匀分布,可以使用以下公式计算管道的轴向应力和周向应力。

-轴向应力(法向应力):σ=(PD)/2t其中,σ为轴向应力(法向应力),P为管道内部或外部压力,D为管道外径,t为管道壁厚。

-周向应力(切向应力):τ=(PD)/4t其中,τ为周向应力(切向应力),P为管道内部或外部压力,D为管道外径,t为管道壁厚。

3.弯曲应力公式管道在使用过程中常会受到弯曲力的作用,因此需要计算弯曲应力。

常用的弯曲应力公式有以下两种形式。

-弯矩法:σ=(Mc)/t其中,σ为管道弯矩引起的应力,M为管道上的弯矩,c为管道截面位置离中性轴距离,t为管道壁厚。

-斜率法:σ = (Myc)/ I其中,σ为管道弯矩引起的应力,M为管道上的弯矩,y为管道截面位置离中心轴距离,I为管道截面抵抗弯曲形变的特性,也被称为截面惯性矩。

二、弯矩公式1.弯矩简介弯矩是指管道上由于外力作用而引起的弯曲形变。

弯矩大小与外力的大小和作用点处距离管道支承位置的距离有关。

-弯矩大小与力的大小成正比。

-弯矩大小与力臂(作用点到管道支承位置的距离)成反比。

2.弯矩计算公式计算弯矩需要以下两个参数:加载力和力臂长度。

-弯矩公式:M=F*d其中,M为弯矩,F为加载力,d为力臂长度。

在实际应用中,弯矩的大小与弯曲形变有关,在管道设计中需要根据工作条件和载荷确定合适的弯矩系数。

三、应力与弯矩的应用1.管道设计:利用应力与弯矩公式可以计算管道受力情况,确定合适的管道材料和尺寸,保证管道的安全性能。

新生培训教材管道应力分析和计算(机务专业篇)国核电规划设计研究院机械部 二零一零年十一月 北京校核人:编写人:目次1 概述1.1 管道应力计算的主要工作1.2 管道应力计算常用的规范、标准1.3 管道应力分析方法1.4 管道荷载1.5 变形与应力1.6 强度指标与塑性指标1.7 强度理论1.8 蠕变与应力松弛1.9 应力分类1.10 应力分析2 管道的柔性分析与计算2.1 管道的柔性2.2 管道的热膨胀补偿2.3 管道柔性分析与计算的主要工作2.4 管道柔性分析与计算的基本假定2.5 补偿值的计算2.6 冷紧2.7 柔性系数与应力增加系数2.8 作用力和力矩计算的基本方法2.9 管道对设备的推力和力矩的计算3 管道的应力验算3.1 管道的设计参数3.2 钢材的许用应力3.3 管道在内压下的应力验算3.4 管道在持续荷载下的应力验算3.5 管道在有偶然荷载作用时的应力验算3.6 管系热胀应力范围的验算3.7 力矩和截面抗弯矩的计算3.8 应力增加系数3.9 应力分析和计算软件1 概述1.1 管道应力计算的主要工作火力发电厂管道(以下简称管道)应力计算的主要工作是验算管道在内压、自重和其他外载作用下所产生的一次应力和在热胀、冷缩及位移受约束时所产生的二次应力;判断计算管道的安全性、经济性、合理性,以及管道对设备产生的推力和力矩应在设备所能安全承受的范围内。

管道的热胀应力应按冷、热态的应力范围验算。

管道对设备的推力和力矩应按冷状态下和工作状态下可能出现的最大值分别进行验算。

1.2 管道应力计算常用的规范、标准(1)DL/T 5366-2006火力发电厂汽水管道应力计算技术规程及其勘误(2)ASME B 31.1-2007动力管道(3 ) DL/T 5054-1996 火力发电厂汽水管道设计技术规定在一般情况下,对国内工程采用DL/T 5366进行管道应力验算。

对涉外工程或用户有要求时,可采用B 31.1进行管道应力验算。

1.5.3 应力在外力作用下,构件发生变形,这说明构件材料内部在外力作用下变形时原子间的相对位置产生了改变,同时原子间的相互作用力(吸引力与排斥力)也发生了改变。

这种力的改变量称为内力。

内力是沿整个断面连续分布的,单位面积上的内力强度,即应力,以“σ”表示。

1.5.4 应变与弹性模量(1)应变:构件或物体受外力(荷载)作用下将产生变形,为表明变形的程度,需计算单位长度内的变形,即应变,以“ε”表示。

(2)弹性模量:弹性模量E ,代表材料在受到拉伸(或压缩)作用时对弹性变形的抵抗能力。

当杆件长度、断面积、外力以及温度均相同的条件下,E 的数值越大,杆件的轴向伸长(变形)越小。

因此,E 也可说是衡量材料刚度的指标。

在弹性范围内,应力=弹性模数×应变,即σ=E·ε。

(3)泊松比:在弹性范围内,横向线应变与轴向线应变之比为一常数,此常数的绝对值称为泊松比,以“υ”表示。

泊松比的数值,对汽水管道常用的钢材,由试验得出,在弹性状态下约在0.25至0.35之间,在实用计算中取为0.3。

但是,它随着钢材塑性变形的发展而增加,对塑性状态下可近似地取为0.5。

(4)剪切弹性模量:表示材料在线性弹性性态时抵抗剪切变形的能力。

剪应力与剪应变也服从虎克定律。

剪切弹性模量G 与弹性模量E 和泊松比有以下关系:G = ,若取常用管道钢材在弹性状态下的泊松比υ=0.3,则剪切弹性模量G 将等于6.2E 。

)+υ1(2E1.6 强度指标与塑性指标钢材的强度特征与变形特征是用一定的强度指标与塑性指标来衡量的,这两类指标都是表示钢材力学性能(机械性能)的物理量,它们都可以通过钢材的拉伸试验来得到。

1.6.1 强度极限σb:在拉伸应力-应变曲线上的最大应力点,单位为MPa。

1.6.2 屈服极限σS:材料在拉伸应力超过弹性范围,开始发生塑性变形时的应力。

有些材料的拉伸应力-应变曲线并不出现明显的屈服平台,即不能明确地确定其屈服点。

对此种情况,工程上规定取试样产表示,单位生0.2%残余变形的应力值作为条件屈服极限,用σs(0.2%)为MPa。

1.6.3 持久强度σD t:在给定温度下,使试样经过一定时间发生蠕变断裂时的应力。

在工程上通常采用试样在设计温度下10万小时断裂时的平均值σD t表示,单位为MPa。

1.6.4 蠕变极限σD t:在给定温度下和规定的持续时间内,使试样产生一定蠕变量的应力值。

工程上通常采用钢材在设计温度下,经10万小时,蠕变率为1%时的应力值,单位为MPa。

1.6.5 延伸率δ:试样在拉伸试验中发生破坏时,产生了百分之几的塑性伸长量,是衡量钢材拉伸试验时塑性的一个指标。

试样的原始长度,一般选择为试样直径的5倍或10倍,因此,试样有δ5和δ10值,单位为百分率(%)。

1.6.6 断面收缩率ψ:断面收缩率表明试样在拉伸试验发生破坏时,缩颈处所产生的塑性变形率,它是衡量材料塑性的另一指标,单位为百分率(%)。

1.6.7 冲击功:钢材在进行缺口冲击试验时,消耗在试样上的能量,称为冲击功,用A k表示,单位为焦耳(J)。

消耗在试样单位截面上的冲击功,即冲击韧性(也称冲击值),用αk表示,单位为J/cm2。

1.6.8 硬度:反映材料对局部塑性变形的抗力及材料的耐磨性。

硬度有三种表示方法,即布氏硬度HB、洛氏硬度HR和维氏硬度HV,其测定方法和适用范围各异。

1.7 强度理论常用的材料强度理论有四种,分别是:1.7.1 第一强度理论-最大拉应力理论,其当量应力为S=σ1(式1.7.1)它认为引起材料断裂破坏的主要因素是最大拉应力。

亦即不论材料处于何种应力状态,只要最大拉应力达到材料单向拉伸断裂时的最大应力值,材料即发生断裂破坏。

1.7.2 第二强度理论-最大伸长线应变理论,其当量应力为S=σ1-υ(σ2+σ3)(式1.7.2)它认为引起材料断裂破坏的主要因素是最大伸长线应变。

亦即不论材料处于何种应力状态,只要最大伸长线应变达到材料单向拉伸断裂时的最大应变值,材料即发生断裂破坏。

1.7.3 第三强度理论-最大剪应力理论,其当量应力为S =σ1-σ3(式1.7.3) 它认为引起材料破坏或失效的主要因素是最大剪应力。

亦即不论材料处于何种应力状态,只要最大剪应力达到材料屈服极限值,材料即发生屈服破坏。

1.7.4 第四强度理论-变形能理论,其当量应力为S =()()()22213322121σ−σ+σ−σ+σ−σ (式1.7.4)它认为引起材料屈服破坏的主要因素是材料内的变形能。

亦即不论材料处于何种应力状态,只要其内部积累的变形能达到材料单向拉伸屈服时的变形能值,材料即发生屈服破坏。

在管道强度设计中,主要采用最大剪应力强度理论。

1.8 蠕变与应力松弛蠕变和应力松弛是金属材料在高温下的机械性能。

1.8.1 蠕变是指金属在高温和应力同时作用下,应力保持不变,其非弹性变形随时间的延长而缓慢增加的现象。

高温、应力和时间是蠕变发生的三要素。

应力越大、温度越高,且在高温下停留的时间越长,则蠕变越甚。

1.8.2 应力松弛是指高温下工作的金属构件,在总变形量不变的条件下,其弹性变形随着时间的延长不断转变成非弹性变形,从而引起金属中应力逐步下降并趋于一个稳定值的现象。

1.8.3 蠕变和应力松弛两种现象的实质是相同时,都是高温下随时间发生的非弹性变形的积累过程。

所不同的是应力松弛是在总变形量一定的特定条件下一部分弹性变形转化为非弹性变形;而蠕变则是在恒定应力长期作用下直接产生非弹性变形。

1.9 应力分类对于管道上的应力,一般分为一次应力、二次应力和峰值应力三类。

1.9.1 一次应力一次应力是由压力、重力与其他外力荷载的作用所产生的应力。

它是平衡外力荷载所需的应力,随外力荷载的增加而增加。

一次应力的特点是没有自限性,即当管道内的塑性区域扩展达到极限状态,使之变成几何可变的机构时,即使外力荷载不再增加,管道仍将产生不可限制的塑性流动,直至破坏。

一次应力有三种类型:一次一般薄膜应力、一次局部薄膜应力和一次弯曲应力。

(1)一次一般薄膜应力,是在所研究的截面厚度上均匀分布的,且等于该截面应力平均值的法向应力(即正应力)的分量。

如果这种应力达到屈服极限时,将引起截面整体屈服,不出现荷载的再分配。

(2)一次局部薄膜应力,是由内压或其它机械荷载产生的,由于结构不连续或其它特殊情况的影响,而在管道或附件的局部区域有所增强的一次薄膜应力。

这类应力虽然具有二次应力的一些特征,但为安全计,通常划为一次应力。

(3)一次弯曲应力,是在所研究的截面上法向应力(即正应力)从平均值算起的沿厚度方向变化的分量。

这种应力达到屈服极限时,也只引起局部屈服。

在应力验算中,通常不单独评价一次弯曲应力强度。

1.9.2 二次应力二次应力是由管道变形受约束而产生的应力,它由管道热胀、冷缩、端点位移等位移荷载的作用而引起。

它不直接与外力平衡,而是为满足位移约束条件或管道自身变形的连续要求所必需的应力。

二次应力的特点是具有自限性,即局部屈服或小量变形就可以使位移约束条件或自身变形连续要求得到满足,从而变形不再继续增大。

二次应力引起的是疲劳破坏。

二次应力也有二次薄膜应力和二次弯曲应力两部分。

1.9.3 峰值应力峰值应力是管道或附件由于局部结构不连续或局部热应力效应(包括局部应力集中)附加到一次应力或二次应力的增量。

它的特点是不引起显著的变形,而且在短距离内从它的根源衰减,它是一种导致疲劳裂纹或脆弱破坏的可能原因。

例如,管道由于温度分布不均匀,不同膨胀几乎全部被限制,不引起显著变形的局部热应力,以及管道附件上小半径圆角处,焊缝未焊透处的应力,均属于峰值应力。

1.10 应力分析应力分析是研究应力和应变的理论。

大多数应力分析,都是以结构的弹性理论为基础的,同时对塑性理论的应用给予充分的重视。

采用比较广泛的应力分析有下面几种。

1.10.1 弹性分析采用最早的应力分析是弹性分析。

它通常是在不发生屈服的条件下,利用应力与应变间的线性关系(即虎克定律),计算由荷载引起的应力变化和挠度变化。

按照弹性分析,应力是限定在材料的屈服极限以内,并留有适当的裕度。

1.10.2 极限分析极限分析是涉及由于材料屈服而使结构发生塑性流动并达到全塑性状态时的荷载(或压力)的计算,是一个防止过度变形的准则。

根据一次应力没有自限性的特征,它超过一定的限度,将使管道变形增加直至破坏。

因此,必须防止过度的塑性变形,并为爆破压力和蠕变失效留有足够的裕度。

对一次应力的限定,采用极限分析。

1.10.3 安定分析安定性是指不发生塑性变形的连续循环,如果在少数反复加载之后,变形稳定下来,并且随后的结构,除蠕变效应以外,表现是弹性的,或者可以说,管道在有限量塑性变形之后,能安定在弹性状态。