连铸结晶器总成

- 格式:docx

- 大小:548.42 KB

- 文档页数:4

结晶器结晶器(mould)承接从中间罐注入的钢水并使之按规定断面形状凝固成坚固坯壳的连续铸钢设备。

它是连铸机最关键的部件,其结构、材质和性能参数对铸坯质量和铸机生产能力起着决定性作用。

开浇时引锭杆头部即是结晶器的活动内底,钢水注入结晶器逐渐冷凝成一定厚度坯壳并被连续拉出,此时,结晶器内壁承受着高温钢水的静压力及与坯壳相对运动的摩擦力等产生的机械应力和热应力的综合作用,其工作条件极为恶劣。

为了能获得合格的铸坯,结晶器应满足的基本条件有:(1)具有良好的导热性,以使钢水快速冷凝成形。

(2)有良好的耐磨性,以延长结晶器的寿命,减少维修工作量和更换结晶器的时间,提高连铸机的作业率。

(3)有足够的刚度,特别在激冷激热、温度梯度大的情况下需有小的变形。

(4)结构简单、紧凑,易于制造,拆装方便、调整容易,冷却水路能自行接通、以便于快速更换;自重小,以减小结晶器振动时的惯性力和减少振动装置的驱动功率,并使结晶器振动平稳。

分类按拉坯方向上断面内壁的线型分结晶器的型式有弧形和直形两种;按其总体结构,不论弧形或直形均有套管式和组合式两种。

套管式内壁铜管、内外水套组成的冷却水套和足辊是它的主要构件(图1)。

直形或弧形的铜管外面由冷却水套、法兰和密封元件等组成供水、供油系统。

为了保证铸坯有规整的外形尺寸,在结晶器底部安装了2~3组足辊,以利于提高拉速和防止铸坯脱方(见鼓肚与菱变)。

图l 弧形套管式结晶器1一结晶器罩}2一内水套;3一润滑油盖;4一内壁铜管5一放射源容器;6一盖板;7一外水套;8一进水管;9一回水管;10一接收装置;l l一水环;12一足辊;13一定位销组合式由宽面及窄面4块复合壁板及外框架组成。

多用于板坯连铸、大断面方坯连铸及异型坯连铸。

组合结晶器的每块复合壁板又由用螺柱联结的内壁铜板(外侧面铣有冷却水沟)和外壁钢制水箱组成。

内壁铜板和外壁间构成冷却水缝,以通水冷却。

4块复合壁之间用夹紧机构压紧。

为了实现结晶器在线调宽以及形成所要求的倒锥度,在结晶器的窄面壁板的上、下部分别装有4组调整装置。

结晶器总成方坯和矩形坯结晶器成方坯和矩形坯结晶器总成主要由下面几种零部件组成:结晶器铜管、外水套、导流水套、上下密封法兰、各种密封圈、足辊装置、足辊区喷淋装置。

其中的核心零件是结晶器铜管,其他零部件围绕铜管进行装配。

结晶器总成应具有下列特点:结构简单,便于拆装和调整,易于加工制造;要有较好的结构刚性,并且重量要轻,以便在振动时具有较小的惯性力。

结晶器总成是连铸机的关键部位,其结构性能直接影响着连铸坯的生产和质量。

各企业都根据各自连铸机的实际使用情况在积极探索,通过对结晶器总成各零部件结构进行优化组合,来满足不断提高的连铸生产需要。

方坯和矩形坯结晶器总成中一般预留安装电磁搅拌装置和页面自动化控制装置的位置。

圆坯结晶器总成圆坯结晶器总成主要由下面几种零部件组成:结晶器铜管、外水套、导流水套、上下密封法兰、各种密封圈、足辊装置、足辊区喷淋装置。

与方坯和矩形坯相同,圆坯结晶器总成装配的核心零部件是结晶器铜管,其他零部件围绕铜管进行装配。

圆坯结晶器总成装配的关键是要防止铜管转动,并且保证铜管沿内、外弧方向上定位正确。

结晶器总成应进行水压渗透试验,试验压力为工作压力的1.2—1.5倍,保持30min,不得渗漏。

用于结晶操作的设备。

结晶器的类型很多,按溶液获得过饱和状态的方法可分蒸发结晶器和冷却结晶器;按流动方式可分母液循环结晶器和晶浆(即母液和晶体的混合物)循环结晶器;按操作方式可分连续结晶器和间歇结晶器。

目录强制循环蒸发结晶器DTB型蒸发结晶器奥斯陆型蒸发结晶器一种槽形容器,器壁设有夹套或器内装有蛇管,用以加热或冷却槽内溶液。

结晶槽可用作蒸发结晶器或冷却结晶器。

为提高晶体生产强度,可在槽内增设搅拌器。

结晶槽可用于连续操作或间歇操作。

间歇操作得到的晶体较大,但晶体易连成晶簇,夹带母液,影响产品纯度。

这种结晶器结构简单,生产强度较低,适用于小批量产品(如化学试剂和生化试剂等)的生产。

强制循环蒸发结晶器一种晶浆循环式连续结晶器(图1)。

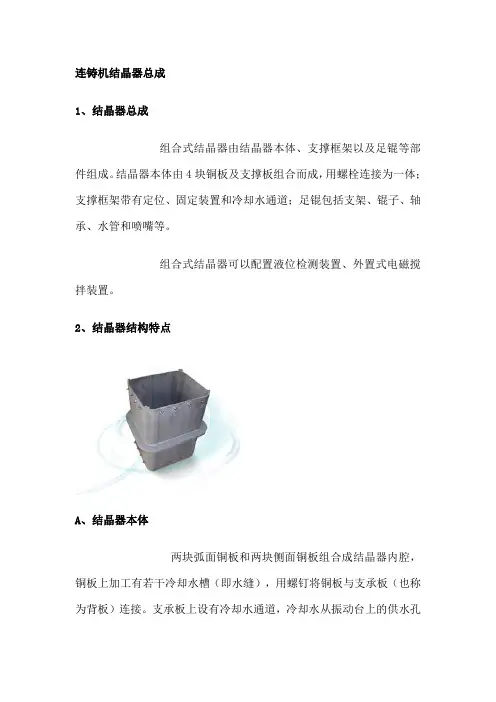

连铸机结晶器总成1、结晶器总成组合式结晶器由结晶器本体、支撑框架以及足锟等部件组成。

结晶器本体由4块铜板及支撑板组合而成,用螺栓连接为一体;支撑框架带有定位、固定装置和冷却水通道;足锟包括支架、锟子、轴承、水管和喷嘴等。

组合式结晶器可以配置液位检测装置、外置式电磁搅拌装置。

2、结晶器结构特点A、结晶器本体两块弧面铜板和两块侧面铜板组合成结晶器内腔,铜板上加工有若干冷却水槽(即水缝),用螺钉将铜板与支承板(也称为背板)连接。

支承板上设有冷却水通道,冷却水从振动台上的供水孔进入支撑框架再进入支承板,再通过支撑框架流回到振动台上的回水孔。

设计时,需要根据冷却水压强核算螺钉连接的受力及强度,并调整连接螺钉数量,直至满足要求。

一般情况下,两排螺钉之间布置5~6条水缝。

结晶器内腔角部的倒角一般采用早弧面和侧面铜板的结合部位垫有带45°斜面的铜质垫板形成;也有直接在侧面铜板上加工出倒斜角斜面的。

铜板厚度一般为45~50mm,主要取决于水缝深度和再加工要求。

可采用的材质有Cu—Ag和Cu—Cr—Zr。

如果连铸机拉速不高,相应铜板热面温度不超过250℃,可以采用Cu—Ag。

随着连铸技术发展和操作水平提高,连铸机拉速也相应提高,结晶器铜板有必要采用Cu—Cr—Zr合金,可以满足热面温度为350℃甚至更高的工况。

目前,国内方坯结晶器铜板次用Cu—Ag和Cu—Cr—Zr的都有,采用Cu—Cr—Zr的日趋增多。

为了提高结晶器使用寿命,铜板都会经过表面处理,即镀层。

典型的镀层材料有Cr、Ni、Ni—Fe、Ni—Co、Co—Ni。

Cr的硬度高,督促呢个化学稳定性好,但Cr与Cu的线膨胀系数差距较大,镀层结合力差,镀层易剥落。

Ni与Cu的结合力好,但其镀层硬度相对较低,高温耐磨性差。

现已很少采用单独镀Cr或Ni得铜板。

Ni—Fe、Ni—Co、Co—Ni都有硬度高、耐磨性好的特点,其中Ni—Fe的化学稳定性较差,其镀层韧性随着硬度增加会降低;Ni—Co的抗热交变性稍差;Co—Ni的材料成本较高。

结晶器

结晶器(mould)

承接从中间罐注入的钢水并使之按规定断面形状凝固成坚固坯壳的连续铸钢设备。

它是连铸机最关键的部件,其结构、材质和性能参数对铸坯质量和铸机生产能力起着决定性作用。

开浇时引锭杆头部即是结晶器的活动内底,钢水注入结晶器逐渐冷凝成一定厚度坯壳并被连续拉出,此时,结晶器内壁承受着高温钢水的静压力及与坯壳相对运动的摩擦力等产生的机械应力和热应力的综合作用,其工作条件极为恶劣。

为了能获得合格的铸坯,结晶器应满足的基本条件有:(1)具有良好的导热性,以使钢水快速冷凝成形。

(2)有良好的耐磨性,以延长结晶器的寿命,减少维修工作量和更换结晶器的时间,提高连铸机的作业率。

(3)有足够的刚度,特别在激冷激热、温度梯度大的情况下需有小的变形。

(4)结构简单、紧凑,易于制造,拆装方便、调整容易,冷却水路能自行接通、以便于快速更换;自重小,以减小结晶器振动时的惯性力和减少振动装置的驱动功率,并使结晶器振动平稳。

分类按拉坯方向上断面内壁的线型分结晶器的型式有弧形和直形两种;按其总体结构,不论弧形或直形均有套管式和组合式两种。

套管式内壁铜管、内外水套组成的冷却水套和足辊是它的主要构件(图1)。

直形或弧形的铜管外面由冷却水套、法兰和密封元件等组成供水、供油系统。

为了保证铸坯有规整的外形尺寸,在结晶器底部安装了2~3组足辊,以利于提高拉速和防止铸坯脱方(见鼓肚与菱变)。

图l 弧形套管式结晶器

1一结晶器罩}2一内水套;3一润滑油盖;4一内壁铜管

5一放射源容器;6一盖板;7一外水套;8一进水管;

9一回水管;10一接收装置;l l一水环;

12一足辊;13一定位销

组合式由宽面及窄面4块复合壁板及外框架组成。

多用于板坯连铸、大断面方坯连铸及异型坯连铸。

组合结晶器的每块复合壁板又由用螺柱联结的内壁铜板(外侧面铣有冷却水沟)和外壁钢制水箱组成。

内壁铜板和外壁间构成冷却水缝,以通水冷却。

4块复合壁之间用夹紧机构压紧。

为了实现结晶器在线调宽以及形成所要求的倒锥度,在结晶器的窄面壁板的上、下部分别装有4组调整装置。

当组装好的结晶器及外框架放到振动台架上时,所有进、出水管自行接通。

为了更好地保护结晶器的下口、防止过早过快产生大的磨损,紧挨着结晶器下口装有足辊或保护栅板。

足辊或保护栅板与结晶器一起振动。

结晶器与二冷第一段(直线段或扇形段)通过振动框架直接对中,便于结晶器与二冷第一段的准确定位。

二者形成一个整体,可快速吊运。

结构参数和尺寸设计结晶器的结构参数主要有断面尺寸、倒锥度、长度、水缝面积及铜壁的厚度等。

图2板坯组合式结晶器

1~窄面调整机构;2一窄面铜板}3一外框架;4一水管;5一宽面调整机构;

6一宽面铜板;7、8一足辊

断面尺寸依据冷态铸坯的公称尺寸确定。

要获得冷态下的铸坯公称尺寸,在设计结晶器时,必须考虑铸坯的冷凝收缩和拉矫时铸坯的变形。

因此,结晶器的断面

尺寸应比铸坯冷态的断面公称尺寸大,通常要大出1%~3%,且下口尺寸要小于上口尺寸,形成了倒锥度。

倒锥度依据铸坯的冷凝收缩来确定。

铸坯在浇铸过程中冷凝收缩,进而有可能与结晶器内壁脱离而产生气隙。

气隙有大的热阻,使结晶器的导热性能变差,铸坯坯壳减薄,甚至造成拉裂漏钢。

为了防止拉漏,就将结晶器制成下口尺寸小于上口尺寸的倒锥形,以减小内壁与坯壳间的气隙,增大结晶器的导热能力。

使出结晶器时的坯壳厚度增大,并可提高拉坯速度。

依据铸坯断面尺寸、钢种等因素,结晶器的倒锥度通常取值为(0.4~1.3)%/m,对套管式小断面结晶器,其倒锥度取值在(0.4~0.9)%/m;对板坯的组合式结晶器,其宽面多采用平行或仅有很小的倒锥度,而窄面的倒锥度取值在(0.9~1.3)%/m。

为了适应铸坯在结晶器内上、下各处有不同的收缩率,进一步减小气隙和提高拉速,小方坯结晶器制成多段不同倒锥度或抛物线形的倒锥度。

长度结晶器长度的确定受多种因素影响,但主要是取决于铸坯出结晶器时的坯壳厚度。

为防止拉漏,一般坯壳厚度不小于10~15mm(与铸坯断面大小有关)。

坯壳过薄会造成铸坯鼓肚、脱方、内裂以致漏钢。

为了增大连铸机的生产能力,就势必要提高拉速。

为在高拉速下保证坯壳的足够厚度,增加结晶器的长度是方法之一。

但结晶器长度增加,又带来坯壳与内壁间摩擦阻力的增大和气隙的增大,使导热性变差。

综合考虑多种因素,结晶器长度(mm)可按下式选取:

式中v为拉速,m/min;δ为允许的最小坯壳厚,mm;K为铸坯的凝固系数(mm/mim1/2。

)。

K主要取决于冷却条件、断面尺寸、钢水温度和钢种。

一般K=20~24mm/min1/2;式中的(80~120)是考虑液面波动而在结晶器上口与液面间留的裕量。

生产实践中,结晶器的长度在700~1000mm间选取。

水缝面积的确定钢水铸入结晶器,冷凝成形结成坯壳,将放出大量的热。

这些热量主要由冷却水带走。

为使冷却水尽可能多地带走热量,结晶器应有合理的水缝。

结晶器的水缝面积可按下式确定:

式中Qw为结晶器单位周边长的耗水量,m3/h•m;Lw为结晶器的周边长m;Vw为水缝内水的流速,m/s。

根据经验、结晶器内的耗水量Qw=100~160m3/h•m。

水缝中冷却水流速

Vw=6~10m/s。

进水压力Pw=0.29~0.59MPa。

耗水量随断面尺寸不同而变,小断面铸坯取上限,大断面铸坯取下限。

铜壁厚度结晶器内壁厚度的确定主要考虑其使用寿命和强度。

对套管式结晶器,壁厚通常取6~10mm;对组合式结晶器,因考虑要多次刨修加工,壁厚取为20~50mm,最终厚度不小于10mm。

材质为保证结晶器有良好导热性、足够的抗磨损性、机械强度和硬度以延长其使用寿命,内壁材质主要使用铜基合金制造,常用的有紫铜、铜银合金(含银量为0.07%~0.1%)、磷脱氧铜及铜铍合金、铬锆铜合金等。

使用铜基合金主要目的是提高其再结晶温度,以改善其高温时的硬度和强度、延长内壁的使用寿命。

为了进一步提高内壁的耐磨性和光滑程度减少拉坯阻力,有的还在铜壁表面加镀层。

通常为镀铬或镀镍、钨、铁及分三层镀镍、镍磷合金及铬。

内壁的润滑为防钢水在冷凝过程中与结晶器内壁粘结,减小拉坯时的摩擦阻力,改善铸坯表面质量、延长结晶器的使用寿命,在生产中,还要对结晶器内壁进行润滑。

润滑是采用沸点高于结晶器内壁温度(约200℃左右)的液体润滑剂或保护渣,在结晶器振动的过程中,它们不断被带入钢液面下的内壁上,并在钢水或坯壳与结晶器内壁间形成一层油气膜或熔渣膜,以润滑内壁。