二氧化碳气提法生产尿素工艺流程

- 格式:doc

- 大小:38.00 KB

- 文档页数:5

尿素合成氨生产原理一、生产原理尿素分子式(NH2)2C0,是由液氨和二氧化碳,在尿素合成塔反应生成铵基甲酸铵(甲铵),其中一部分脱水生成尿素,其反应式为:2NH3十C02=NH2COON4NH2C00NH4 = NH2CONH2十H20根据此反应机理,采用不同的压力、温度、氨碳比,形成各种生产工艺。

二、二氧化碳汽提工艺二氧化碳汽提工艺特点是合成压力低,氨碳比低,反应率高而不设中压回收系统,流程短。

缺点是由于氨碳比低,反应物料为酸性介质腐蚀性较强,为防腐蚀在二氧化碳气中添加氧较多达到0.55%~0.7%,如操作不当在合成塔顶排气中会产生过量氧与氢的爆炸性气体,故在高压洗涤器设有防爆板。

在改进型二氧化碳汽提工艺中,为防止合成塔排气形成爆炸性气体,而采取了将二氧化碳气中氢脱除的方法即二氧化碳压缩机出口气体先经过气体加热器将气体加热,进入脱氢反应器(装有把催化剂),然后再将气体冷却,这样增加了三个高压设备,增加了投资。

在70年代一些二氧化碳气提尿素老厂进行技术改造,采用加双氧水技术进行防腐蚀,减少了向二氧化碳气中加氧气量,使其达不到氧氢混合爆炸范围,该项技术己得到推广应用。

现将典型的二氧化碳汽提尿素的生产流程介绍如下:1.原料液氨和气体二氧化碳的压缩由界外供给的液氨,用高压氨泵将压力提高到16.0兆帕,经氨加热器进一步加热到70℃,送入高压喷射器,将高压洗涤器出来的甲铵液增压,一并送人高压冷凝器的顶部。

由界外送来二氧化碳气体,经二氧化碳压缩机压缩至13.79兆帕进入其汽提塔底部。

2.合成和汽提在高压甲铵冷凝器上部送人新鲜的液氨,含有氨和二氧化碳的气提气以及循环返回系统的甲铵液也在14兆帕下送入,出口温度为168~170℃,氨/二氧化碳为2.8~2.9。

换热器用压力0.4兆帕温度143℃的沸水冷却,物料中的气体被冷凝,并反应生成甲铵,放出冷凝热和生成热,产生0.4兆帕的蒸汽,用于后续工序。

在高压冷凝器中,使氨与二氧化碳全部生成甲铵,大约有78%的氨和70%二氧化碳冷凝成液体,生成的甲铵液与末冷凝的气体从底部各自的管离开高压甲铵冷凝器,进入合成塔底部。

二氧化碳气提法生产尿素工艺流程1.1二氧化碳气体的压缩从上道工序送来的CO2气体将所含液滴分离后进入CO2压缩机。

在压缩机各进出口设有若干温度、压力监测点,以便于监视压缩机的运行状况,压缩机的负荷是通过改变压缩机转速来控制的,经压缩后的气体(压力约为14.3MPa,温度为110℃左右)送去脱氢系统。

1.2氨气的加压合成氨装置送来的液氨经流量计量后引入高压氨泵,液氨在泵内加压至16.0MPa(A)左右。

液氨的流量根据系统的负荷,通过控制氨泵的转速来调节。

加压后的液氨经高压喷射器与来自高压洗涤器中的甲铵液,一起由顶部进入高压甲铵冷凝器。

1.3液氨的加压高压合成与CO2气提回收合成塔、气提塔、高压冷凝器和高压洗涤器这四个设备组成高压圈,这是二氧化碳气提法的核心部分,这四个设备的操作条件是统一考虑的,以达到尿素的最大产率和热量的最大回收。

从高压冷凝器底部导出的液体甲铵和少量的未冷凝的氨和二氧化碳,分别用两条管线送入合成塔底,合成塔内设有筛板,形成类似几个串联的反应器,塔板的作用是防止物料在塔内返混。

尿素合成反应液从塔内上升到正常液位,经过溢流管从塔下出口排出,经过液位控制阀进入气提塔上部,再经塔内液体分配器均匀地分配到每根气提管中。

液体沿管壁成液膜下降,分配器液位高低起着自动调节各管内流量的作用。

由塔下部导入的二氧化碳气体,在管内与合成反应液逆流相遇。

管间以蒸汽加热,合成反应液中过剩氨及未转化的甲铵将被蒸出和分解,从塔顶排出,尿液及少量未分解的甲铵从塔底排出。

从气提塔顶排出的高温气体,与新鲜氨及高压洗涤器来的甲铵液在约高压下一起进入高压甲铵冷凝器顶部。

高压甲铵冷凝器是一个管壳式换热器,物料走管内,管间走水用以副产低压蒸汽。

为了使进入高压甲铵冷凝器上部的气相和液相得到更好的混合,增加其接触时间,在高压甲铵冷凝器上部设有一个液体分布器。

在分布器上维持一定的液位,就可以保证气-液的良好分布。

合成塔顶排出的气体进入高压洗涤器,在这里将气体中的氨和二氧化碳用加压后的低压吸收段的甲铵液冷凝吸收,然后经高压甲铵冷凝器再返回合成塔。

二氧化碳气提法尿素工艺学习笔记第一章概述一、尿素的情况:尿素的化学名称:碳酰二胺,分子式:CO(NH2)2 分子量60.056 易溶于水和液氨,熔点132.7是无色或白色的针状结晶,含氮量46.65%,高温高压下生成缩二脲,缩三脲,三聚氰酸,三聚氰胺。

生成尿素的反应方程式:2NH3+CO2=CO(NH2)2+H2O吨耗理论值为NH3566kg CO2733kg实际吨耗值为NH3580kg CO2770kg二、生产方法:辽化:CO2汽提全循环法锦西:NH3汽提全循环法三、工厂情况:引进荷兰大陆公司日产1620吨,年产48万吨的尿素生产装置,现有设备157台,静设备82台,动设备75台。

第二章二氧化碳汽提法尿素工艺一、常用的仪表符号1、第一个字母一般表示参数T:温度P:压力F:流量L:液面H:手动A:分析S:速度D:密度V:粘度Z:定位C:电导X:信号2、后面的字母A:报警C:控制I:指示R:记录X:信号H:高限L:低限T:变送E:元件G:视镜S:开关Q:累计Y:转换V:阀O:节流小孔例:TRC-207:温度记录控制FI-303:流量指示ZRC-201:位置记录控制3、工序号及设备的类型工序号:100号:压缩200号:合成及汽提300:号循环400:号蒸发600号:造粒700号:冷凝解吸900号:公用工程设备类别:A:基础类指造粒塔C:换热设备D:反应设备E:传质设备F:槽和罐J:泵和压缩机JS:备用泵)V:机械JT:透平L:特殊设备(喷头、喷射器)例:102JT:二氧化碳压缩机(透平)601A:造粒塔201D:合成塔301E:精馏塔401F:蒸发分离器601L:喷头701F:氨水槽902F:蒸汽饱和器二、工艺说明:1、尿素的生成是由CO2和氨在一定温度和压力条件下反应而得到的,具体反应分为两步:第一步:CO2与氨反应生成氨基甲酸铵(甲铵)故称为甲铵生成反应:2NH3(液)+CO2(气)=NH4COONH2(液)+119.2KJ/mol第二步:甲铵脱水反应得到尿素:NH4COONH2(液) CO(NH2)(液)+H2O(液)-15.5KJ/mol2、生产方法:CO2汽提法(1967年荷兰斯达米卡帮公司)(1)反应温度:181℃~189℃; (2)反应压力:13.5 MPa~15MPa;(3)反应时间:45~60分钟 (4)有效反应容积:177m3 ;(5)NH3/CO2=2.89(设计值) 3.0~3.3(实际值);(6)H2O/CO2=0.37(设计值) 0.5左右(实际值)(7)转化率:58%(设计值)61%~62%(实际值);(8)汽提效率:83%(设计值) 78%~83%(实际值)3、尿液浓度变化:(1)尿素合成后的尿液:34.43%(2)汽提后的尿液:57.89%(3)精馏后的尿液:69.313%(4)闪蒸后的尿液:72%(5)一段蒸发后的尿液:95%(6)二段蒸发后的尿液:99.7%4、尿素工艺流程方框图:三、流程分解1 氨的输送:氨和CO2是尿素生产的两大原料,保证供给十分重要。

二氧化碳气提法生产尿素工艺流程11.1二氧化碳气体的压缩23从上道工序送来的CO2气体将所含液滴分离后进入CO2压缩机。

在压缩机各4进出口设有若干温度、压力监测点,以便于监视压缩机的运行状况,压缩机的5负荷是通过改变压缩机转速来控制的,经压缩后的气体(压力约为14.3MPa,温6度为110℃左右)送去脱氢系统。

71.2氨气的加压8合成氨装置送来的液氨经流量计量后引入高压氨泵,液氨在泵内加压至916.0MPa(A)左右。

液氨的流量根据系统的负荷,通过控制氨泵的转速来调节。

10加压后的液氨经高压喷射器与来自高压洗涤器中的甲铵液,一起由顶部进入高11压甲铵冷凝器。

121.3液氨的加压高压合成与CO2气提回收13合成塔、气提塔、高压冷凝器和高压洗涤器这四个设备组成高压圈,这14是二氧化碳气提法的核心部分,这四个设备的操作条件是统一考虑的,以达到15尿素的最大产率和热量的最大回收。

16从高压冷凝器底部导出的液体甲铵和少量的未冷凝的氨和二氧化碳,分17别用两条管线送入合成塔底,合成塔内设有筛板,形成类似几个串联的反应器,18塔板的作用是防止物料在塔内返混。

尿素合成反应液从塔内上升到正常液位,19经过溢流管从塔下出口排出,经过液位控制阀进入气提塔上部,再经塔内液体20分配器均匀地分配到每根气提管中。

液体沿管壁成液膜下降,分配器液位高低21起着自动调节各管内流量的作用。

由塔下部导入的二氧化碳气体,在管内与合22成反应液逆流相遇。

管间以蒸汽加热,合成反应液中过剩氨及未转化的甲铵将23被蒸出和分解,从塔顶排出,尿液及少量未分解的甲铵从塔底排出。

24从气提塔顶排出的高温气体,与新鲜氨及高压洗涤器来的甲铵液在约高25压下一起进入高压甲铵冷凝器顶部。

高压甲铵冷凝器是一个管壳式换热器,物26料走管内,管间走水用以副产低压蒸汽。

为了使进入高压甲铵冷凝器上部的气27相和液相得到更好的混合,增加其接触时间,在高压甲铵冷凝器上部设有一个28液体分布器。

二氧化碳气提法生产尿素工艺流程1.1二氧化碳气体的压缩从上道工序送来的CO2气体将所含液滴分离后进入CO2压缩机。

在压缩机各进出口设有若干温度、压力监测点,以便于监视压缩机的运行状况,压缩机的负荷是通过改变压缩机转速来控制的,经压缩后的气体(压力约为14.3MPa,温度为110℃左右)送去脱氢系统。

1.2氨气的加压合成氨装置送来的液氨经流量计量后引入高压氨泵,液氨在泵内加压至16.0MPa(A)左右。

液氨的流量根据系统的负荷,通过控制氨泵的转速来调节。

加压后的液氨经高压喷射器与来自高压洗涤器中的甲铵液,一起由顶部进入高压甲铵冷凝器。

1.3液氨的加压高压合成与CO2气提回收合成塔、气提塔、高压冷凝器和高压洗涤器这四个设备组成高压圈,这是二氧化碳气提法的核心部分,这四个设备的操作条件是统一考虑的,以达到尿素的最大产率和热量的最大回收。

从高压冷凝器底部导出的液体甲铵和少量的未冷凝的氨和二氧化碳,分别用两条管线送入合成塔底,合成塔内设有筛板,形成类似几个串联的反应器,塔板的作用是防止物料在塔内返混。

尿素合成反应液从塔内上升到正常液位,经过溢流管从塔下出口排出,经过液位控制阀进入气提塔上部,再经塔内液体分配器均匀地分配到每根气提管中。

液体沿管壁成液膜下降,分配器液位高低起着自动调节各管内流量的作用。

由塔下部导入的二氧化碳气体,在管内与合成反应液逆流相遇。

管间以蒸汽加热,合成反应液中过剩氨及未转化的甲铵将被蒸出和分解,从塔顶排出,尿液及少量未分解的甲铵从塔底排出。

从气提塔顶排出的高温气体,与新鲜氨及高压洗涤器来的甲铵液在约高压下一起进入高压甲铵冷凝器顶部。

高压甲铵冷凝器是一个管壳式换热器,物料走管内,管间走水用以副产低压蒸汽。

为了使进入高压甲铵冷凝器上部的气相和液相得到更好的混合,增加其接触时间,在高压甲铵冷凝器上部设有一个液体分布器。

在分布器上维持一定的液位,就可以保证气-液的良好分布。

合成塔顶排出的气体进入高压洗涤器,在这里将气体中的氨和二氧化碳用加压后的低压吸收段的甲铵液冷凝吸收,然后经高压甲铵冷凝器再返回合成塔。

二氧化碳气提法生产尿素工艺研究二氧化碳气提法尿素生产工艺由荷兰斯塔米卡邦公司于1964年开始中试试验,1967年建成第一套工业装置,在20世纪70年代初期得到迅速发展,现在已成为世界上建厂最多、生产装备能力最大的尿素生产工艺。

一、二氧化碳气提法尿素生产工艺流程1、原料的压缩、合成与气提从低温甲醇洗工序来的CO2气体,经液滴分离器分离后,在一段入口与一定量的空气混合(空气量为CO2体积的4%)进入CO2压缩机,经过一~三段压缩进入脱硫槽,脱去CO2气体中硫等杂质后,进入四段气缸压缩;经四、五段压缩后,首先进入高压CO2加热器,将CO2温度提高到150℃。

进入脱氢反应器脱氢,H2被氧化为水,脱氢后二氧化碳含氢及其它可燃气体小于50ppm。

脱氢后气体经二氧化碳冷却器冷却至120℃后进入二氧化碳气提塔底部,对由尿素合成塔来的尿液进行气提,使尿液中的甲铵分解成氨和二氧化碳,溶解在尿液中的氨和二氧化碳也解吸出来。

解吸出来的气体与二氧化碳气体一道从气提塔顶部排出,进人高压甲铵冷凝器。

液氨来自液氨球罐,经液氨升压泵进入高压液氨泵的入口。

液氨经高压液氨泵加压后,送往高压喷射器作为喷射物料,将由高压洗涤器来的浓甲铵液带人高压甲铵冷凝器。

在高压甲铵冷凝器中,氨与二氧化碳反应生成甲铵,甲铵液和少量未冷凝的氨和CO2从高压甲铵冷凝器底部出来,分成两条管线送入合成塔的底部,在合成塔内甲铵发生脱水反应生成尿素和水。

合成塔内设有筛板,目的是为了防止物料在合成塔内返混,保证物料在塔内的停留时间约1h。

尿液经合成塔上部的溢流管从塔底出口出来,经过液位调节阀,进入气提塔的上部。

尿液经气提塔内液体分配器均匀地分配到每根气提管中,沿管壁成液膜状下降。

由气提塔下部通入的来自二氧化碳压缩机的CO2气体,在管内与尿液逆流接触,气提管外用蒸汽加热。

尿液中未转化的甲铵发生分解生成氨和二氧化碳,与未转化的氨和二氧化碳一同被二氧化碳气提出来。

气提气从气提塔顶排出,去高压甲铵冷凝器,气提后的尿液从气提塔底部排出。

二氧化碳气提法尿素工艺学习笔记第一章概述一、尿素的情况:尿素的化学名称:碳酰二胺,分子式:CO(NH2)2 分子量60.056 易溶于水和液氨,熔点132.7是无色或白色的针状结晶,含氮量46.65%,高温高压下生成缩二脲,缩三脲,三聚氰酸,三聚氰胺。

生成尿素的反应方程式:2NH3+CO2=CO(NH2)2+H2O吨耗理论值为NH3566kg CO2733kg实际吨耗值为NH3580kg CO2770kg二、生产方法:辽化:CO2汽提全循环法锦西:NH3汽提全循环法三、工厂情况:引进荷兰大陆公司日产1620吨,年产48万吨的尿素生产装置,现有设备157台,静设备82台,动设备75台。

第二章二氧化碳汽提法尿素工艺一、常用的仪表符号1、第一个字母一般表示参数T:温度P:压力F:流量L:液面H:手动A:分析S:速度D:密度V:粘度Z:定位C:电导X:信号2、后面的字母A:报警C:控制I:指示R:记录X:信号H:高限L:低限T:变送E:元件G:视镜S:开关Q:累计Y:转换V:阀O:节流小孔例:TRC-207:温度记录控制FI-303:流量指示ZRC-201:位置记录控制3、工序号及设备的类型工序号:100号:压缩200号:合成及汽提300:号循环400:号蒸发600号:造粒700号:冷凝解吸900号:公用工程设备类别:A:基础类指造粒塔C:换热设备D:反应设备E:传质设备F:槽和罐J:泵和压缩机JS:备用泵)V:机械JT:透平L:特殊设备(喷头、喷射器)例:102JT:二氧化碳压缩机(透平)601A:造粒塔201D:合成塔301E:精馏塔401F:蒸发分离器601L:喷头701F:氨水槽902F:蒸汽饱和器二、工艺说明:1、尿素的生成是由CO2和氨在一定温度和压力条件下反应而得到的,具体反应分为两步:第一步:CO2与氨反应生成氨基甲酸铵(甲铵)故称为甲铵生成反应:2NH3(液)+CO2(气)=NH4COONH2(液)+119.2KJ/mol第二步:甲铵脱水反应得到尿素:NH4COONH2(液) CO(NH2)(液)+H2O(液)-15.5KJ/mol2、生产方法:CO2汽提法(1967年荷兰斯达米卡帮公司)(1)反应温度:181℃~189℃; (2)反应压力:13.5 MPa~15MPa;(3)反应时间:45~60分钟 (4)有效反应容积:177m3 ;(5)NH3/CO2=2.89(设计值) 3.0~3.3(实际值);(6)H2O/CO2=0.37(设计值) 0.5左右(实际值)(7)转化率:58%(设计值)61%~62%(实际值);(8)汽提效率:83%(设计值) 78%~83%(实际值)3、尿液浓度变化:(1)尿素合成后的尿液:34.43%(2)汽提后的尿液:57.89%(3)精馏后的尿液:69.313%(4)闪蒸后的尿液:72%(5)一段蒸发后的尿液:95%(6)二段蒸发后的尿液:99.7%4、尿素工艺流程方框图:三、流程分解1 氨的输送:氨和CO2是尿素生产的两大原料,保证供给十分重要。

浅析CO2汽提法尿素生产工艺摘要:目前,世界上最常用的尿素生产工艺是气提。

中国是尿素生产大国,尿素厂数量居世界第一,产量和产能居世界第一。

然而,目前我国能源工业面临着来自外部世界的各种压力,这就要求尿素合成工业的节能增产技术需要得到有效的改进。

本文对CO2汽提生产尿素技术进行了研究和分析,以供参考。

关键词:CO2汽提法;尿素;制造技术1.简述CO2汽提尿素生产工艺CO2汽提尿素生产技术获得荷兰stamiccarbon公司专利。

在一定压力下,用CO2汽提氨基甲酸铵溶液,汽提过程中分解产生的NH3和CO2在相应压力下冷凝。

冷凝过程中产生的热源用于一次蒸发加热和二次分解,也可作为蒸汽喷射器的动力能源和整个系统的保温能源。

CO2汽提工艺包括合成塔、汽提塔、池式冷凝器、高压洗涤器和高压喷射器。

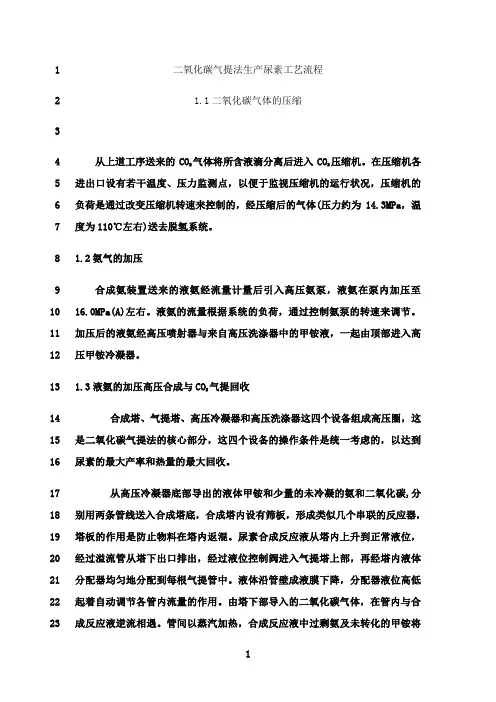

CO2汽提尿素生产工艺主要包括CO2压缩、液氨加压、高压合成、CO2汽提回收和低压分解回收。

2.工艺流程CO2汽提尿素工艺的高压回路包括尿素合成塔、汽提塔、氨基甲酸铵冷凝器、高压洗涤器和高压喷射器;采用高压液氨作为氨基甲酸铵喷射器的驱动液,将氨基甲酸铵溶液加压返回合成塔。

CO2由CO2压缩机加压并进入汽提器。

汽提塔出口的液相送至低压分解系统,汽提塔进口的汽提气体与来自氨基甲酸铵喷射器的氨基甲酸铵液体一起进入氨基甲酸铵冷凝器。

氨基甲酸铵冷凝器将气体和液体分别通过气体和液体管道输送至尿素合成塔,合成塔中的尿液自流至汽提塔。

合成塔的气相出口被送至高压洗涤器。

高压洗涤器出口的气体含有少量氨和CO2,这些气体被送往低压吸收塔,并被工艺冷凝液和蒸汽冷凝液吸收。

吸收的尾气排入大气。

后处理仅设置低压分解吸收系统;真空蒸发系统包括真空蒸发和冷凝两个阶段,并建立了工艺冷凝处理工艺。

蒸发的尿液被送往最终的造粒过程。

图1CO2汽提尿素生产工艺3.CO2汽提工艺的显著特点CO2溶解度低,可用作去除剂。

氨的回收相对容易,在许多方面优于传统的水溶性方法。

二氧化碳气提法生产尿素工艺流程1.1二氧化碳气体的压缩从上道工序送来的CO2气体将所含液滴分离后进入CO2压缩机。

在压缩机各进出口设有若干温度、压力监测点,以便于监视压缩机的运行状况,压缩机的负荷是通过改变压缩机转速来控制的,经压缩后的气体(压力约为14.3MPa,温度为110℃左右)送去脱氢系统。

1.2氨气的加压合成氨装置送来的液氨经流量计量后引入高压氨泵,液氨在泵内加压至16.0MPa(A)左右。

液氨的流量根据系统的负荷,通过控制氨泵的转速来调节。

加压后的液氨经高压喷射器与来自高压洗涤器中的甲铵液,一起由顶部进入高压甲铵冷凝器。

1.3液氨的加压高压合成与CO2气提回收合成塔、气提塔、高压冷凝器和高压洗涤器这四个设备组成高压圈,这是二氧化碳气提法的核心部分,这四个设备的操作条件是统一考虑的,以达到尿素的最大产率和热量的最大回收。

从高压冷凝器底部导出的液体甲铵和少量的未冷凝的氨和二氧化碳,分别用两条管线送入合成塔底,合成塔内设有筛板,形成类似几个串联的反应器,塔板的作用是防止物料在塔内返混。

尿素合成反应液从塔内上升到正常液位,经过溢流管从塔下出口排出,经过液位控制阀进入气提塔上部,再经塔内液体分配器均匀地分配到每根气提管中。

液体沿管壁成液膜下降,分配器液位高低起着自动调节各管内流量的作用。

由塔下部导入的二氧化碳气体,在管内与合成反应液逆流相遇。

管间以蒸汽加热,合成反应液中过剩氨及未转化的甲铵将被蒸出和分解,从塔顶排出,尿液及少量未分解的甲铵从塔底排出。

从气提塔顶排出的高温气体,与新鲜氨及高压洗涤器来的甲铵液在约高压下一起进入高压甲铵冷凝器顶部。

高压甲铵冷凝器是一个管壳式换热器,物料走管内,管间走水用以副产低压蒸汽。

为了使进入高压甲铵冷凝器上部的气相和液相得到更好的混合,增加其接触时间,在高压甲铵冷凝器上部设有一个液体分布器。

在分布器上维持一定的液位,就可以保证气-液的良好分布。

合成塔顶排出的气体进入高压洗涤器,在这里将气体中的氨和二氧化碳用加压后的低压吸收段的甲铵液冷凝吸收,然后经高压甲铵冷凝器再返回合成塔。

二氧化碳气提法生产尿素工艺流程1.1二氧化碳气体的压缩从上道工序送来的CO2气体将所含液滴分离后进入CO2压缩机。

在压缩机各进出口设有若干温度、压力监测点,以便于监视压缩机的运行状况,压缩机的负荷是通过改变压缩机转速来控制的,经压缩后的气体(压力约为14.3MPa,温度为110℃左右)送去脱氢系统。

1.2氨气的加压合成氨装置送来的液氨经流量计量后引入高压氨泵,液氨在泵内加压至16.0MPa(A)左右。

液氨的流量根据系统的负荷,通过控制氨泵的转速来调节。

加压后的液氨经高压喷射器与来自高压洗涤器中的甲铵液,一起由顶部进入高压甲铵冷凝器。

1.3液氨的加压高压合成与CO2气提回收合成塔、气提塔、高压冷凝器和高压洗涤器这四个设备组成高压圈,这是二氧化碳气提法的核心部分,这四个设备的操作条件是统一考虑的,以达到尿素的最大产率和热量的最大回收。

从高压冷凝器底部导出的液体甲铵和少量的未冷凝的氨和二氧化碳,分别用两条管线送入合成塔底,合成塔内设有筛板,形成类似几个串联的反应器,塔板的作用是防止物料在塔内返混。

尿素合成反应液从塔内上升到正常液位,经过溢流管从塔下出口排出,经过液位控制阀进入气提塔上部,再经塔内液体分配器均匀地分配到每根气提管中。

液体沿管壁成液膜下降,分配器液位高低起着自动调节各管内流量的作用。

由塔下部导入的二氧化碳气体,在管内与合成反应液逆流相遇。

管间以蒸汽加热,合成反应液中过剩氨及未转化的甲铵将被蒸出和分解,从塔顶排出,尿液及少量未分解的甲铵从塔底排出。

从气提塔顶排出的高温气体,与新鲜氨及高压洗涤器来的甲铵液在约高压下一起进入高压甲铵冷凝器顶部。

高压甲铵冷凝器是一个管壳式换热器,物料走管内,管间走水用以副产低压蒸汽。

为了使进入高压甲铵冷凝器上部的气相和液相得到更好的混合,增加其接触时间,在高压甲铵冷凝器上部设有一个液体分布器。

在分布器上维持一定的液位,就可以保证气-液的良好分布。

合成塔顶排出的气体进入高压洗涤器,在这里将气体中的氨和二氧化碳用加压后的低压吸收段的甲铵液冷凝吸收,然后经高压甲铵冷凝器再返回合成塔。

二氧化碳汽提工艺在尿素生产中的应用摘要:在之前的尿素生产期间,二氧化碳汽提法就得到了普遍的应用.根据之前的经验,通过加热蒸汽量的科学调节以及汽提塔液位的科学布置,进而让尿素生产具有操作容易,节省原料损耗的特征,受到尿素生产厂家的普遍认可.基于此,对传统的二氧化碳汽提法的实际操作进行概述,并引入二氧化碳汽提法的新工艺方法,以提高尿素生产的整体水平及降低消耗节能环保。

关键词:二氧化碳气提法;生产过程;节能工艺;工艺特征;降低氨耗一、CO2汽提法工艺流程第一,液氨升压。

液氨升压是把从球罐过来的液氨进行升压,把液氨压力从2.3MPa提升到16.0~17.5MPa,然后通过高压液氨泵把它输送到高压喷射器,以作喷射物料。

第二,CO2气体压缩与净化。

自低温甲醇清洗后的CO2原料气通过CO2压缩机组进行气体压缩后使其压力升到14.4MPa左右,然后对CO2进行净化,包括在脱硫塔以干法脱硫除去CO2气中H2S杂质以及在脱氢塔催化脱氢除去CO2气中的H2杂质,然后将CO2输送到汽提塔。

第三,合成和汽提。

本工序是CO2汽提法关键环节。

液体甲铵和少量还没冷凝的氨气和二氧化碳气体从高压冷凝器底部出来被送入到合成塔底部,物料从合成塔底上升到塔顶并生成反应液(其温度为180~185℃),反应液从塔顶流入到汽提塔顶部,液体分配器将反应液均匀地分布到每根汽提管中,并沿着汽提管壁呈液膜状流下,流下的过程与来自汽提塔底部的二氧化碳气体接触,反应液中剩余的NH3和还没转化的NH2COONH4被蒸发并分解后从汽提塔顶排出,尿液及小部分NH2COONH4从塔底排出。

从汽提塔顶排出的气体、来自高压洗涤器的甲铵液、液氨经混合后进入到高压冷凝器顶部,生成的甲铵和NH3、CO2进入到合成塔底部。

第四,循环。

从汽提塔底部出来的汽提液在精馏塔中将还没有分解的NH2COONH4进行加热分解,再通过闪蒸槽把游离氨、CO2蒸出,然后再把尿液(温度90~95℃)输送到尿液槽。

二氧化碳气提法制取尿素目录一.概述 .......................................... 二.方法比较 ...................................... 三.发展历史 . (2)四.工艺原理 ..................... 错误!未定义书签。

五.工艺条件 . (3)1.温度 (3)2.氨碳比 (3)3.水碳比 (4)4.压力 (4)5.反应时间 (5)6.原料纯度 (5)六.工艺流程 (5)七.主要设备 (6)1.合成塔 (6)2.喷射泵 (7)3.汽提塔 (8)4.洗涤器 (8)5.精馏塔 (9)八.总结 (9)九.参考文献 (10)二氧化碳气提法制取尿素一.概述1.尿素的性质:尿素又称为脲,分子是为:CO(NH2)2,相对分子质量为60.06,熔点为132.7℃。

在室温下是无色、无味、无嗅的针状晶体,在一定条件下,也呈斜方棱柱结晶状,尿素易溶于水和液氨,也溶于甲醇、乙醇、甘油、不溶于乙醚和氯仿。

2.尿素的用途:主要分为工业和农业两类:农业:尿素总产量中90%以上主要用作化学肥料,除了做化学肥料外,还可作牛、羊等反刍动物的辅助饲料(46%左右)。

工业:尿素在工业上主要用作合成高聚物材料,其中一半以上用作生产尿素甲醛树脂和三聚氰胺;除此之外尿素作为添加剂应用于多种化工产品的生产中,同时尿素还用于医药和试剂的生产中。

3.尿素的生产方法:不循环法、半循环法、全循环法全循环法:(水溶液全循环法、气提法)4.尿素生产原料:二氧化碳、氨二.方法比较1.水溶液全循环法与汽提法相比能量利用不合理,消耗较高,流程较长,近几年新建的大中型厂已很少采用该工艺。

2. CO2汽提法高压圈操作压力最低,无中压系统,流程短,设备少,生产稳定,消耗较低,投资较少,在国内有丰富的设计、设备制造和生产经验,且采用脱氢技术,从根本上杜绝了生产中的爆炸危险性,故选用该工艺。

尿素合成氨生产原理一、生产原理尿素分子式(NH2)2C0,是由液氨和二氧化碳,在尿素合成塔反应生成铵基甲酸铵(甲铵),其中一部分脱水生成尿素,其反应式为:2NH3十C02=NH2COON4NH2C00NH4 = NH2CONH2十H20根据此反应机理,采用不同的压力、温度、氨碳比,形成各种生产工艺。

二、二氧化碳汽提工艺二氧化碳汽提工艺特点是合成压力低,氨碳比低,反应率高而不设中压回收系统,流程短。

缺点是由于氨碳比低,反应物料为酸性介质腐蚀性较强,为防腐蚀在二氧化碳气中添加氧较多达到0.55%~0.7%,如操作不当在合成塔顶排气中会产生过量氧与氢的爆炸性气体,故在高压洗涤器设有防爆板。

在改进型二氧化碳汽提工艺中,为防止合成塔排气形成爆炸性气体,而采取了将二氧化碳气中氢脱除的方法即二氧化碳压缩机出口气体先经过气体加热器将气体加热,进入脱氢反应器(装有把催化剂),然后再将气体冷却,这样增加了三个高压设备,增加了投资。

在70年代一些二氧化碳气提尿素老厂进行技术改造,采用加双氧水技术进行防腐蚀,减少了向二氧化碳气中加氧气量,使其达不到氧氢混合爆炸范围,该项技术己得到推广应用。

现将典型的二氧化碳汽提尿素的生产流程介绍如下:1.原料液氨和气体二氧化碳的压缩由界外供给的液氨,用高压氨泵将压力提高到16.0兆帕,经氨加热器进一步加热到70℃,送入高压喷射器,将高压洗涤器出来的甲铵液增压,一并送人高压冷凝器的顶部。

由界外送来二氧化碳气体,经二氧化碳压缩机压缩至13.79兆帕进入其汽提塔底部。

2.合成和汽提在高压甲铵冷凝器上部送人新鲜的液氨,含有氨和二氧化碳的气提气以及循环返回系统的甲铵液也在14兆帕下送入,出口温度为168~170℃,氨/二氧化碳为2.8~2.9。

换热器用压力0.4兆帕温度143℃的沸水冷却,物料中的气体被冷凝,并反应生成甲铵,放出冷凝热和生成热,产生0.4兆帕的蒸汽,用于后续工序。

在高压冷凝器中,使氨与二氧化碳全部生成甲铵,大约有78%的氨和70%二氧化碳冷凝成液体,生成的甲铵液与末冷凝的气体从底部各自的管离开高压甲铵冷凝器,进入合成塔底部。

化肥厂尿素生产工艺流程(co2汽提法)•第一步由氨与二氧化碳生成中间产物甲铵,其反应式为:2NH3(液)+CO2(气) NH2COONH4(液)+ 119.2KJ/molA•第二步由甲铵脱水生成尿素,其反应式为(合成尿素过程中的控制反应):NH2COONH4(液) CO(NH2)2(液)+H2O(液)- 15.5KJ/mol B•总的反应方程式:•2NH3(液)+CO2(气) CO(NH2)2(液)+H2O(液)+103.7KJ/mol•从气提塔201C底部出来的液体经减压进入精馏塔顶部,均匀地喷洒在精馏塔的填料层上,然后自上而下和上升的135℃分解气逆流接触,温度上升至120℃左右,尿液从301E底部送到底部和中部、顶部循环加热器,在此分别用高调水和0.6MPa蒸汽将其温度提高到约140℃,使甲铵再次发生分解。

•用精馏塔出口调节阀TIC301来调节进入顶部循环加热器的蒸汽压力,在循环分离段中气液相发生分离,气体通过精馏塔填料段进行热质交换后,从精馏塔301E塔顶出口管进入低甲冷,冷凝吸收。

•离开精馏塔分离段的尿液位液位调节阀LV301送至闪蒸槽,闪蒸槽301F真空度由HV701控制,闪蒸使尿液中部分氨、CO2、H2O挥发,尿液由135℃降至90~95℃,浓度增加到约72~74%,流入尿液小槽,闪蒸气相去闪蒸冷凝器冷凝。

•精馏气回流泵来回流液及工艺液在低甲冷进行浸没式冷凝吸收,为了移走冷凝热,低甲冷用低调水进行冷却,现低调水是由化水送来的脱盐水与系统换热后热脱盐水混合后温度控制在50~55℃,一部分热脱盐水送至电厂,出301C的汽液混合物进入低压液位槽进行气液分离,气相及回流冷气相同时进入鼓泡塔,经吸收塔给料泵打来的解吸液吸收后再进入常压吸收塔,液相返回氨水槽,气体至放空总管,循环气相管前设有吹扫蒸汽,以防此管线结晶。

循环系统甲铵液经甲铵泵加压至15MPa送至高压洗涤器作吸收剂。

.精馏塔的精馏过程•高压圈合成的合成液,经气提塔气提后,由气提塔出料调节阀压力由14.6MPa减压至0.25~0.3MPa,使气提液中的部分甲铵分解成为氨和二氧化碳气体。

谈尿素生产的原理及工艺流程摘要:在尿素的生产过程中应该尽量避免造成设备的腐蚀,防止发生安全事故,节约成本,实现企业生产长期稳定的进行,促进企业更好地发展。

关键词:尿素;生产;原理;工艺流程1尿素生产的基本原理1.1尿素合成的反应机理。

由氨和二氧化碳合成尿素的总反应式为:2NH3(l)+CO2(g)=CO(NH2)2(l)+H2O(l)(1)式(1)是一个可逆的放热反映,因受化学平衡的限制,NH3 和CO2 合成只能部分转化为尿素。

关于合成尿素的反应机理有多重说法,但一般认为反应是在液相中分两步进行的。

第一步,液氨与二氧化碳反应生成液态氨基甲酸铵,故称为甲胺生成反应:2NH3(l)+CO2(g)=NH4COONH2(l)+119.2kJ·mol-1 (2)式(2)是一个快速、强放热的可逆反应,如果具有足够的冷却条件,不断地将反应热取走,并保持反应进行过程的温度低到足以使甲胺冷凝为液体,这个反应容易达到化学平衡,而且平衡条件下转化为甲胺的程度很高。

压力对甲胺的生成速率有很大影响,加压有利于提高反应速率。

第二步,甲胺脱水反应,生产尿素: NH4COONH2(l)=CO(NH2)2(l)+H2O (l)-15.5kJ·mol-1 (3)式(3)是一个吸热的可逆反应,甲胺在固相中脱水速率极慢,只是在熔融的液相中才有较快的速率。

因此甲胺脱水主要是在液相中进行的,并且是尿素合成中的控制步骤。

脱水反应达到平衡时,甲胺的转化率只有 50%~70%,有相当数量的反应物未能反应生成尿素。

1.2尿素合成反应速率。

尿素合成反应过程是一个复杂的气液两相过程,在液相中进行着化学反应。

体系中既有传质过程,也有化学反应。

传质过程包括:气相中的氨与二氧化碳转入液相和水由液相转入气相。

液相的化学反应包括:氯与二氧化碳化合生成甲铵及甲铵转化为尿素和水。

当反应物系建立平衡时,气液和相间存在着平衡,同时液相内存在着化学平衡。

盛年不重来,一日难再晨。

及时宜自勉,岁月不待人。

盛年不重来,一日难再晨。

及时宜自勉,岁月不待人。

二氧化碳气提法生产尿素工艺流程1.1二氧化碳气体的压缩

从上道工序送来的CO

2气体将所含液滴分离后进入CO

2

压缩机。

在压缩机各进

出口设有若干温度、压力监测点,以便于监视压缩机的运行状况,压缩机的负荷是通过改变压缩机转速来控制的,经压缩后的气体(压力约为14.3MPa,温度为110℃左右)送去脱氢系统。

1.2氨气的加压

合成氨装置送来的液氨经流量计量后引入高压氨泵,液氨在泵内加压至16.0MPa(A)左右。

液氨的流量根据系统的负荷,通过控制氨泵的转速来调节。

加压后的液氨经高压喷射器与来自高压洗涤器中的甲铵液,一起由顶部进入高压甲铵冷凝器。

1.3液氨的加压高压合成与CO

2

气提回收

合成塔、气提塔、高压冷凝器和高压洗涤器这四个设备组成高压圈,这是二氧化碳气提法的核心部分,这四个设备的操作条件是统一考虑的,以达到尿素的最大产率和热量的最大回收。

从高压冷凝器底部导出的液体甲铵和少量的未冷凝的氨和二氧化碳,分别用两条管线送入合成塔底,合成塔内设有筛板,形成类似几个串联的反应器,塔板的作用是防止物料在塔内返混。

尿素合成反应液从塔内上升到正常液位,经过溢流管从塔下出口排出,经过液位控制阀进入气提塔上部,再经塔内液体分配器均匀地分配到每根气提管中。

液体沿管壁成液膜下降,分配器液位高低起着自动调节各管内流量的作用。

由塔下部导入的二氧化碳气体,在管内与合成反应液逆流相遇。

管间以蒸汽加热,合成反应液中过剩氨及未转化的甲铵将被蒸出和分解,从塔顶排出,尿液及少量未分解的甲铵从塔底排出。

从气提塔顶排出的高温气体,与新鲜氨及高压洗涤器来的甲铵液在约高压下一起进入高压甲铵冷凝器顶部。

高压甲铵冷凝器是一个管壳式换热器,物料走管内,管间走水用以副产低压蒸汽。

为了使进入高压甲铵冷凝器上部的气相和液相得到更好的混合,增加其接触时间,在高压甲铵冷凝器上部设有一个液体分布器。

在分布器上维持一定的液位,就可以保证气-液的良好分布。

合成塔顶排出的气体进入高压洗涤器,在这里将气体中的氨和二氧化碳用加压后的低压吸收段的甲铵液冷凝吸收,然后经高压甲铵冷凝器再返回合成塔。

高压洗涤器分为三个部分:上部为防爆空腔,中部为鼓泡吸收段,下部为管式浸没式冷凝段。

从合成塔导入的气体先进入上部空腔,然后导入下部浸没式冷凝段,与从中心管流下的甲铵液在底部混合,在列管内并流上升并进行吸收。

采用并流上升的冷凝方式,是为了使塔底不会形成太浓的溶液而析出结晶。

1.4低压分解与循环回收

从气提塔出来的反应混合物经液位控制阀减压到约0.3MPa,减压膨胀,使溶液中甲铵分解气化,气-液混合物进入精馏塔顶部,喷洒到精馏塔鲍尔环填料上。

液体从底部流出,进行甲铵的分解和游离NH

3及CO

2

的解吸,离开循环加热器的

气液混合物在精馏塔分离段中气液相发生分离,分离后的尿液经液位调节阀进入闪蒸槽,分离出来的气体进入填料段与喷淋液逆流接触,进行传热传质,进一步

吸收NH

3及CO

2。

离开精馏塔顶部的气体以及解吸回流泵送来的解吸冷凝液分别

进入低压甲铵冷凝器冷凝。

来自低压甲铵冷凝器的气液混合物,进入低压甲铵冷凝器液位槽进行气液分离。

分离出来的气体在低压洗涤器的填料层与工艺冷凝液泵运送来的氨水逆流相遇洗涤,经低压洗涤器循环冷却器冷却后喷洒在低压洗涤器填料层上。

在低压洗涤器顶部出口管线上装有压力调节阀,用来控制压力,未冷凝吸收的气体通过此阀与解吸水解系统回流冷凝器中未冷凝的气体一起送入常压吸收塔底部,在吸收塔填料层与吸收塔给料泵送上来来的氨水逆流接触,气

体中少量的NH

3、CO

2

被进一步吸收,未吸收的气体从顶部通过排气筒排入大气,

吸收塔中的液体从塔底排至氨水槽。

1.5真空蒸发与造粒

进入闪蒸槽的尿素溶液在闪蒸槽内继续减压,使甲铵再一次得到分解,

NH

3、CO

2

及相当数量的水从尿液中分离出来。

分离所需的热量由溶液本身提供,

至此,气提塔出来的溶液经两次减压和循环加热处理,其中的NH

3和CO

2

已基本

被分离出来,尿液中尿素含量基本达到了成产要求送入尿液贮槽。

尿液槽中的尿液经尿液泵送到一段蒸发加热器,尿液流量由设置在管道上的调节阀控制。

一段蒸发加热器是直立管式加热器,尿液自下而上在管内流动,在真空抽吸下形成升

膜式蒸发。

一段蒸发出来的尿液通过“U”型管进入二段蒸发加热器,它也是一个直立管式换热器。

尿液在管内进行升膜式蒸发,离开二段蒸发分离器的熔融尿素经熔融尿素泵送到造粒塔顶部的造粒喷头进行造粒。

所造好的尿素颗粒由刮料机将输送至下料槽,由塔底皮带机直接输送到包装工序。

解吸与水解系统

解吸与水解系统用来处理冷凝液,其目的在于回收其中的NH

3和CO

2

使其返回

尿素合成系统做原料。

将来自真空浓缩系统的工艺冷凝液经水解塔给料泵加压后与水解塔底部出来的水解液换热后进入水解塔顶部塔板。

在水解塔内,液体自上而下流动,而加热蒸汽由塔底送入提供水解反应所需热量。

蒸汽量由流量调节阀阀位来控制。

溶液与蒸汽逆流相遇,进行水解与解吸,然后将回收的气体送入尿素合成系统继续反应,残余气体经排气筒排入大气。

所涉及到的所涉及到的单元操作和设备

单元操作典型设备及其应用

冷凝与蒸发式传热过程中的典型单元操作,其中所用到的设备本质上都是换热器的一种。

按照用途可以把换热器分为加热器、预热器、过热器、蒸发器、再沸器、冷却器、冷凝器。

加热器主要用来把流体加热到所需温度以满足下道工序的需要,蒸发器用于加热液体,使之蒸发汽化,冷却器用于冷却流体,使之达到所需的温度,冷凝器用来冷却凝结性饱和蒸汽,使之放出潜热而凝结液化。

板式换热器以其突出优点如传热效率高、节能、经济、结构紧凑、拆装、清洗、操作灵活方便等,广泛应用于化工、石油、冶金、电力、食品饮料、医药、等工业领域。

在无机化工有机化工化工方面用于各种无机酸、盐的加热、冷却、蒸发、冷凝、硫酸的冷却、各种浓度的液电解液的加热和冷却、脱盐工艺等。

闭路冷却水系统传热液体的加热、冷却、冷凝和再沸、吸收(洗涤)系统各种聚合物的加热、冷却在石油工业中用于各种油品的加热及冷却塔顶气体的冷却、冷凝工厂冷却水系统、工厂气体净化系统、工厂酸性水的处理、石油、天燃气输送系统中原油加热、气体脱水、海水冷却循环淡水或乙二醇、粗油冷却等。

在冶金工

业中用于炼焦炉直接或间接一次冷却器、闭环冷却系统的冷却器、冷却炉子和各种机器、电弧炉体、水冷盖板的冷却、铁合金炉的炉体、电板支座、变压器的冷却。

电度锡生产线电解液的冷却、炼铝厂、氧化铝厂、炼铜厂、闭路冷却系统、洗涤液冷却器、电解液的加热和冷却等。

在造纸工业中主要用于黑液的冷却、木浆的凝缩、水加热、热回收系统、用于回收喷放蒸气、排出气体、出口蒸汽在食品饮料工业中主要用于各种食品、饮料、果汁、啤酒等工艺过程中的加热、冷却、蒸发、结晶、杀菌、制糖等。

制药工业应用中主要用于各种药液、纯水的加热、冷却蒸发、冷凝及杀菌等

盛年不重来,一日难再晨。

及时宜自勉,岁月不待人。